1、引言

TC4钛材料具有比重小、强度高、耐高温和耐腐蚀等特点,属于难加工材料。普遍使用硬质合金刀具加工TC4钛合金,其刀具材料和质量十分关键。

然而,要生产出高品质的零件,除拥有精密超精密级机床和测量工具外,高质量刀具也是十分重要的环节[1],提升刀具质量和性能的重要手段之一是刀具刃口钝化技术[2]。刀具刃口钝化技术能够消除刀具在刃磨后产生的微观缺陷(如豁牙、锯齿和裂纹等),对于提升刀具寿命、提高加工质量、降低生产成本有着显著作用[3]。

目前,国内外学者对刀具钝化技术进行了广泛研究。WyenC.F.等[4]采用硬质合金刀具对钛合金进行切削,研究了刃口半径对切削力和摩擦系数的影响,试验结果表明,切削力和摩擦系数随着刃口半径的增加而增加。ÖZelT.等[5]采用CBN刀具对AISIH13铬钼钒热作工具钢进行切削,通过数值模拟研究了刀具钝化对切削力的影响,发现工件表面硬度越低,刃口半径越小,所产生的切向力和径向力越小。VarelaP.I.等[6]研究了刀具刃口几何形状与粗糙度、残余应力的关系,验证了刀具刃口钝化后工件的表面完整性有所提高的结论,试验结果表明,在平面刃、圆弧刃、平面刃—圆弧刃几种刃口几何形状中,平面刃—圆弧刃的表面粗糙度、残余应力更大。

张高峰等[7]采用涂层硬质合金刀具对GH4169高温合金进行切削试验,研究了钝化半径对表面粗糙度的影响,试验结果表明,在不同进给量下,随着钝化半径的增加,表面粗糙度先增加后降低。彭凌洲等[8]采用金刚石盘刷钝化的PCB刀具对钛合金进行铣削试验,结果表明,钝化后的刀具寿命和表面粗糙度均高于未钝化刀具,刀具寿命随着钝化值的增加呈现先增加后减小的趋势,钛合金表面粗糙度随着钝化值的增加而增大。邵光鹏等[9]采用钝化后的刀具对GH4169合金进行铣削试验,结果表明,切削深度的取值范围为0.5~4倍的刃口半径,当切削深度为2倍刃口半径时,表面粗糙度更低。

可以看出,国内外学者针对刃口钝圆半径对工件的切削性能进行了研究,但刀具钝化方式对刀具刃口半径的影响研究还很少。而根据现有研究发现,钝化方法对刀具刃口半径的影响非常重要。本文采用旋转磨粒流钝化方式针对钝化方式中的柔性钝化方法研究,并对立式旋转钝化方法做出改进,钝化过程中令磨粒被动旋转,磨粒和刀具刃口产生相对运动使磨粒和刀具更均匀地接触,从而更好地钝化刀具;同时针对刀具材料,改变钝化磨粒,配置更有效的钝化刀具磨粒。采用不同钝化方式的刀具对TC4钛合金进行侧铣削试验,分析刀具钝化方式对切削力、切削温度以及表面形貌的铣削性能影响。

试验结果为合理选择刀具刃口钝化方法、提高TC4钛合金铣削性能提供了依据。

2、试验设计

2.1 刃口钝化方法

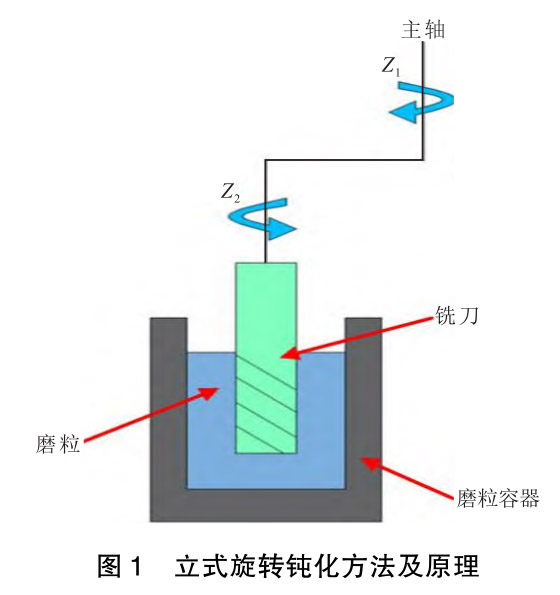

立式旋转钝化方法如图1所示。立式旋转钝化机由主轴Z1带动从动轴Z2转动,两轴转动方向相反。钝化刀具与Z2轴相连接,与Z2轴进行同方向、同转速运动。钝化刀具的切削刃完全没入下方磨粒中,由刀具的旋转带动下方磨粒运动,进而使磨粒对刀具刃口进行冲击,达到修整刃口形貌的作用。立式旋转钝化磨粒主要为核桃壳等。

旋转磨粒流钝化方法的铣刀旋转方式与立式旋转钝化方法相同,但使用的磨粒类型不同,立式旋转钝化磨粒是一种硬性磨粒,而旋转磨粒流钝化磨粒是一种柔性磨粒。该柔性磨粒是由多羟基聚合物、去离子水和磨粒等材料按比例混合的新磨粒。在旋转磨粒流制备过程中,使用超声振动和机械搅拌的方法促进多羟基聚合物和磨粒的均匀分散。

2.2 试验方案

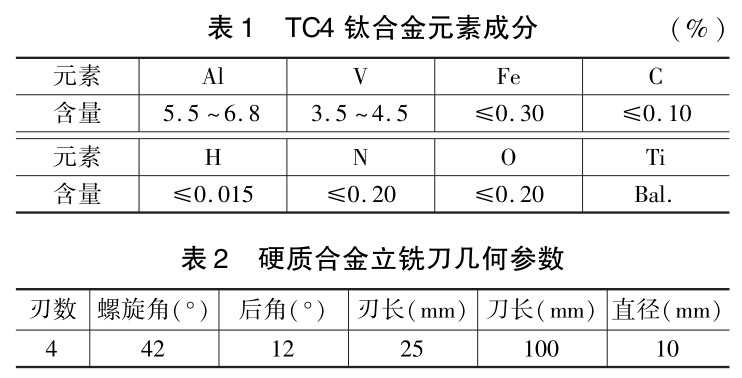

试验工件材料为TC4钛合金,尺寸150mm×150mm×50mm,化学成分见表1。试验刀具为钨钴类硬质合金立铣刀,按照不同钝化方式分为未钝化刀具、立式旋转钝化刀具和旋转磨粒流钝化刀具,刀具其余参数一致,其几何参数见表2。

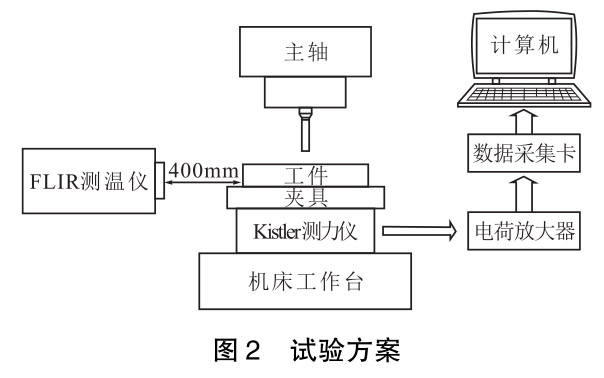

试验刀具由瓦尔特HELITRONICPOWER数控工具磨床磨削制备。立式旋转钝化法所用设备为YH04刀具钝化机;旋转磨粒流钝化法所用设备为专用钝化设备,其钝化原理与立式旋转钝化方法相同。铣削试验设备为VMC850B立式数控加工中心,铣削方式为侧铣,干切削;用Kistler9257B三向压电陶瓷测力仪采集切削力,通过DynoWare软件进行分析;由FLIR红外热像仪测量切削温度;用SensofarSNeox光学三维轮廓仪观测TC4钛合金表面形貌和表面粗糙度。

用单因素试验法研究不同钝化方式刀具对TC4钛合金铣削切削性能的影响。切削参数:切削速度90m/min,进给速度200mm/min,切削宽度1.05mm,

切削深度5mm。使用未钝化、立式旋转钝化和旋转磨粒流钝化方法所钝化的三把刀具对TC4钛合金进行侧铣削,切削长度150mm。试验方案见图2。

3、结果与讨论

3.1 切削力

切削力影响切削热的产生、刀具的磨损和切屑的形成,决定了切削过程消耗功率的大小和切削加工系统的变形,研究切削力及切削参数对切削力的影响规律有助于对切削过程进行分析和研究[10]。

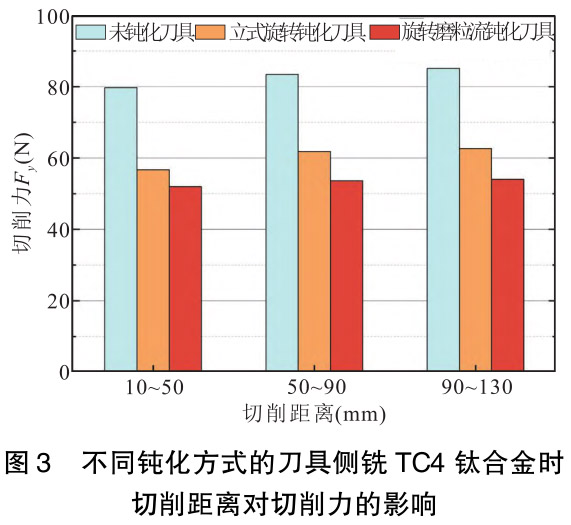

由于本次试验为侧铣削,因此对进给力Fy进行研究。图3为不同钝化方式刀具在TC4钛合金切削过程中随切削距离的切削力变化。

由于刀具刃口部分很小,随着切削距离的增大,刀具刃口存在一定的磨损,为确保试验结果准确性,取切削距离分别为10~50mm,50~90mm和90~130mm三段进行平均切削力分析。由柱状图可以看到,在整个切削过程中,未钝化刀具的平均切削力始终大于钝化后的刀具,而旋转磨粒流钝化刀具的平均切削力最小。三把刀具在整个切削过程中的平均切削力分别为82.76N,60.41N,53.24N,相比未钝化刀具,立式旋转钝化刀具切削力下降27.01%,旋转磨粒流钝化刀具切削力下降35.67%。说明刀具刃口钝化对降低切削力有显著影响,旋转磨粒流钝化方式降低切削力效果更好。

随着切削距离增加,三种钝化方式的切削力均呈增大趋势,未钝化刀具的切削力增大趋势明显高于立式旋转钝化刀具和旋转磨粒流钝化刀具。这是由于刀具钝化后在刃口处形成较小的圆弧,消除了刃口微小缺口,刃口半径在加工时对工件表面起到修整与抛光的作用[9]。对于两种钝化方式的刀具,旋转磨粒流钝化刀具的切削力增大趋势低于立式旋转钝化方式。其原因是旋转磨粒流钝化采用柔性钝化方式,在钝化过程中,刀具可以产生自转,从而使磨粒更好地接触到刀具刃口,对其微小缺陷产生更好的去除作用。这说明钝化后的刀具能够降低铣削过程中的切削力,同时旋转磨粒流钝化方法制备的刃口优于立式旋转钝化方法。

3.2 切削温度

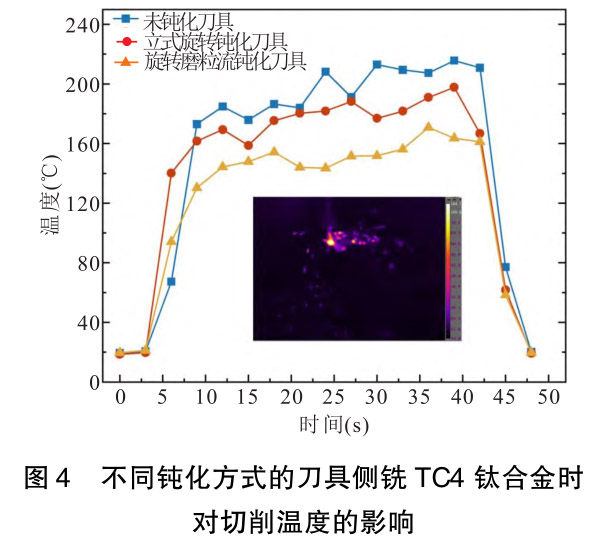

铣削过程中的切削热对刀具的寿命、加工精度以及表面质量等有很大影响[11]。钛合金材料热导率小,材料自身散热能力差,并且在切削过程中切屑与前刀面的接触区紧靠切削刃,很难散热,因此容易产生较高的切削温度[12]。本次试验采用FLIRT630sc红外热成像仪测量铣削过程中的工件表面温度。图4为不同钝化方式的刀具在TC4钛合金侧铣削过程中切削温度的变化。

由图4可以得到,刀具在切削钛合金的过程中,0~10s时,刀具刚切入钛合金,此时温度迅速升高;10~45s时,进入稳定切削阶段,刀具与钛合金接触平稳,各个刀具的切削温度均在小范围内波动;45s之后加工结束,钛合金温度迅速下降。取平稳加工过程的温度可以看到,切削温度从高到低分别为未钝化刀具>立式旋转钝化刀具>旋转磨粒流钝化刀具。在平稳切削阶段取各组平均温度,未钝化刀具为196.64℃,立式旋转钝化刀具为174.59℃,旋转磨粒流钝化刀具为151.65℃。相较于未钝化刀具,立式旋转钝化方法的温度降低了11.21%,旋转磨粒流钝化方法的温度降低了22.88%,这与本试验中切削力的变化规律相同。产生这种现象的原因是切削温度的主要来源是克服切削力所消耗的能量,其中的大部分能量消耗被转化为切削热,导致切削温度升高[13]。同时,刀具钝化会导致刃口更加圆滑,使刃口半径增大,而刀具在实际切削时,前角对刀具的切削温度影响很大,所以刀具的温度在一定半径范围内会随着刃口的增大而减小[11]。旋转磨粒流钝化刀具加工时的温度低于立式旋转钝化刀具,这是因为在立式旋转钝化过程中磨粒无法自转,钝化方式主要依靠刀具旋转带动磨粒进行钝化,而且磨粒相较于旋转磨粒流钝化的磨粒更硬,导致立式旋转钝化后的刀具刃口表面特别光滑,刃口处微小缺陷未去除完全。

3.3 表面粗糙度

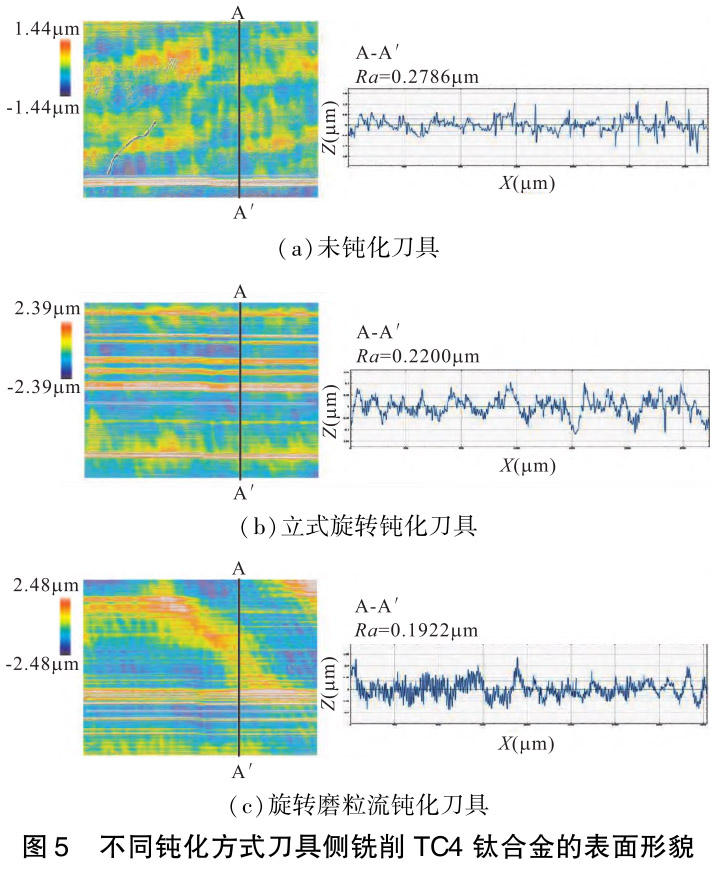

表面粗糙度是铣削过程中刀具对被加工工件的材料去除作用所形成,也是衡量刀具切削性能的重要指标,与刀具状况直接相关[13]。图5为不同钝化方式刀具铣削钛合金的表面形貌及表面粗糙度。

由图5左侧表面形貌可以看出,在钛合金表面存在明显的台阶状加工纹理,这是刀具切削加工中刀具与工件表面接触导致的表面形貌。与图5a相比,图5b和图5c的加工纹理更均匀,形貌更好。这是因为未钝化刀具刃口更为锋利,在切削加工中更易产生磨损,导致刃口变大,而钝化后的刀具表现出更稳定的切削性能,能有效减少切削刃的磨损,提高刀具表面的完整性,进而提高加工表面的质量[14]。

在三种切削条件下,对同一切削距离处(A⁃A′)的表面粗糙度进行测量,测量结果如图5所示。从图5右侧轮廓曲线可以看到,表面粗糙度的大小依次为未钝化刀具>立式旋转钝化刀具>旋转磨粒流钝化刀具,这说明钝化刀具的刃口质量要优于未钝化刀具。其中,立式旋转钝化刀具所加工的表面粗糙度相较于未钝化刀具的加工表面降低21.03%,旋转磨粒流钝化刀具则降低了31.01%,表明旋转磨粒流钝化后的刀具去除了刃口的微观缺陷,同时保证了刀具的锋利程度,提升了刃口强度,因此旋转磨粒流钝化后的刀具所加工的工件表面质量更好。

同时,从波峰波谷的波动幅值可得,旋转磨粒流钝化刀具所加工表面的波动变化更为均匀,而且表面粗糙度最好;立式旋转钝化方式刀具所加工的工件表面粗糙度低于未钝化刀具所加工的工件表面表面粗糙度,但其加工表面部分区域的波峰和波谷高度波动更为明显,其原因是钝化导致刃口半径增大,而立式旋转钝化方式不如旋转磨粒流钝化方式均匀,导致部分刃口处缺陷较大,进而使加工工件表面部分区域产生较大高度差。

4、结语

采用单因素试验法对TC4钛合金进行侧铣削试验,研究三种不同钝化方式刀具对切削力、切削温度和表面粗糙度的铣削性能影响,得到以下结论。

(1)刀具刃口钝化技术可以降低切削加工过程中的切削力和切削温度。相比未钝化刀具的切削力,立式旋转钝化刀具切削力下降27.01%,旋转磨粒流钝化刀具切削力下降35.67%。相比未钝化刀具的切削温度,立式旋转钝化的温度降低了11.21%,旋转磨粒流钝化的温度降低了22.88%。

(2)刀具刃口钝化技术可以提高加工表面质量。立式旋转钝化刀具所加工的表面粗糙度相较于未钝化刀具的加工表面降低21.03%,旋转磨粒流钝化刀具则降低31.01%。

(3)相较于立式旋转钝化方式,旋转磨粒流钝化方式所钝化的刀具能够更有效地降低切削力和切削温度,并去除刀具刃口处微小缺陷,提高刀具刃口均匀性和加工表面质量。

参考文献

[1]夏雪.刀具刃口钝化技术及方法的研究[J].装备制造技术,2014(10):204-205.

[2]桂育鹏,于启勋.刀具刃口钝化技术的探讨[J].金属加工(冷加工),2004(6):43-44.

[3]顾祖慰,张奇.刀具钝化技术应用前景的展望[J].工具技术,2009,43(8):78-80.

[4]WyenCF,WegenerK.Influenceofcuttingedgeradiusoncuttingforcesinmachiningtitanium[J].CIRPAnnals⁃Man⁃ufacturingTechnology,2010,59(1):93-96.

[5]ÖZelT,HsuTK,ZerenE.Effectsofcutting⁃edgegeometryworkpiecehardnessfederateandcuttingspeedonsurfacerouGHnessandforcesinfinishturningofhardenedAISIH13steel[J].InternationalJournalofAdvancedManufacturingTechnology,2005,25(3-4):262-269.

[6]VarelaPI,RakurtyCS,BalajiAK.Surfaceintegrityinhardmachiningof300Msteel:effectofcutting⁃edgegeometryonmachininginducedresidualstresses[J].ProcediaCIRP,2014,13:288-293.

[7]张高峰,康银乐,王社权,等.刀片钝化半径对高温合金切削质量影响的研究[J].工具技术,2020,54(3):10-14.

[8]彭凌洲,张晓明,温光华,等.刃口钝化对PCD刀具铣削钛合金表面粗糙度与刀具寿命的影响[J].硬质合金,2018,35(4):285-290.

[9]邵光鹏,任军学,田荣鑫,等.刀具钝化对铣削GH4169表面粗糙度的影响[J].航空精密制造技术,2013,49(2):1-3,7.

[10]王奔,赵家兴,张秀云,等.侧铣削参数对TC4钛合金表面粗糙度及材料去除率的影响[J].工具技术,2021,55(12):9-12.

[11]赵雪峰,郑鹏飞,吴志鹏.刀具钝化非对称刃口对铣削温度场影响的研究[J].机床与液压,2020,48(1):126-129.

[12]姜增辉,董济超,孔繁雅,等.钛合金铣削加工技术研究现状及发展[J].新技术新工艺,2021(9):54-58.

[13]沈雪红,张定华,姚倡锋,等.钛合金切削加工表面完整性形成机制研究进展[J].航空材料学报,2021,41(4):1-16.

[14]赵倩,赖志伟,刘小杰,等.刀具刃口钝化对刀具切削性能

影响研究进展[J].硬质合金,2020,37(5):378-389.

第一作者/通信作者:王奔,博士,教授,沈阳航空航天大学机电工程学院,110136沈阳市

FirstAuthor/CorrespondingAuthor:WangBen,Ph.D.,Pro⁃fessor,CollegeofMechanicalandElecricalEngineering,Sheny⁃angAerospaceUniversity,Shenyang110136,China

相关链接