当代切削加工技术的快速发展对刀具的材料和性能提出了更高的要求,干式、高速切削成为刀具切削发展的方向。在刀具表面沉积硬质薄膜成为改善和提高刀具使用性能的可行途径之一[1-2]。TiN、TiC、TiCN和TiAlN硬质薄膜是较早出现的几种刀具表面保护层,也是目前在机械领域内仍广泛应用的防护薄膜。TiCN薄膜由于具有高的硬度和低的摩擦系数,其耐磨性非常好,因此被广泛应用于刀具、模具以及耐磨零件上[3-5]。

TiCN薄膜的制备方法主要为气相沉积法,包括化学气相沉积(CVD)法和物理气相沉积(PVD)法[6]。CVD法制备薄膜过程中炉内温度通常高于850℃,即使是中温化学气相沉积技术(MT-CVD),其工作温度一般也在600℃左右,超出了钢质工模具及零件的回火温度,因此该方法不适合在钢质基体上进行涂层处理。PVD法制备薄膜的工作温度一般在500℃以下,可以满足钢质基体的涂层要求。

目前,PVD法大多采用CH4或C2H2作为C源制备TiCN薄膜,在制备过程中通过调节气体流量比可获得不同元素含量比例和不同性能的TiCN薄膜[7-9]。但这种方法存在的问题是,过量的碳源气体会对镀膜机炉体内部结构造成严重污染,炉内型壁残留的碳疏松层在下次镀膜时将发生释放,干扰薄膜的沉积气氛,对连续生产不利,在工业生产中常导致薄膜工件性能的不稳定。

采用固体C源制备TiCN薄膜可以大大减小或避免对炉体的污染。反应磁控溅射是PVD法的主要技术之一,该方法制备的涂层表面不存在大颗粒现象,涂层的表面质量较好,可以在钢质基体上制备TiCN薄膜。GuojunZhang等[10]在氮气与氩气的混合气氛下,利用溅射石墨靶和钛靶的方法制备了TiCN薄膜,指出随着石墨靶溅射功率的增大,沉积效率提高,在相同时间内得到的薄膜总厚度和调制周期均增加;随着溅射靶功率增大,TiCN薄膜的结构发生改变,(111)和(220)晶面取向逐渐减弱,TiCN薄膜的硬度先增大后减小,最高硬度达40GPa以上;TiCN薄膜的摩擦系数随着石墨靶溅射功率的增大而减少,最终保持在0.2左右。许俊华等[11]通过磁控溅射技术采用固体碳源制备TiCN薄膜,该研究得出的石墨溅射靶功率对TiCN薄膜结构和硬度的影响规律与石墨靶溅射电流基本一致。但上述研究报道均未对TiCN薄膜的成分进行检测,不清楚采用固体碳源所制备的TiCN薄膜中的碳含量情况,也未对TiCN薄膜与基体的结合强度进行分析。

文中采用四川大学研发的RZP-800中频反应磁控溅射镀膜机,利用石墨靶作为碳源,代替CH4或C2H2,在氮气和氩气的混合气氛下通过共溅射石墨靶与钛靶制备TiCN薄膜,并对该制备方法下获得的TiCN薄膜的成分、结构、硬度和结合强度进行了分析和研究,同时考察了通过该方法在高速钢丝锥表面沉积的TiCN薄膜的实际应用情况。

1、实验方法

1.1材料与薄膜制备工艺

选用M2高速钢作为基体材料,试样大小为6mm×6mm×10mm,并准备相同材质的Φ10mm规格的丝锥数支,用于切削试验。溅射靶材为钛金属靶(纯度99.99%)和石墨靶(纯度99.99%)各1对,两种靶材(4个靶)交替均匀布置在镀膜室内壁。

镀膜前对试样表面进行打磨,去除肉眼可见的宏观划痕,并抛光至镜面,随后将丝锥与试样一起进行喷砂处理,去除浅表层的污染,经过超声波清洗后吹干装炉。抽真空至9.0×10-3Pa,对工件预热60min,随后在负偏压下利用氩离子轰击的效应对基体刻蚀清洗30min。为改善薄膜与基体之间的结合强度,蒸发坩埚内的Ti金属块在基体上沉积沉积一层Ti金属过渡层。最后,在压强为4.5×10-1Pa条件下,共溅射石墨靶和钛靶制备TiCN薄膜,时间3h。镀膜完毕后冷却1h,取出试样。

1.2薄膜结构与性能表征

采用S-4800(HitaCHi,JaPan)扫描电镜(SEM)观察TiCN薄膜的断口组织和表面形貌,并用仪器附带的X射线能谱仪(EDS)分析薄膜的元素含量。采用X′PeRtPRo型(PhiliPs,Holland)X射线衍射(XRD)仪分析镀层的物相组成和晶粒大小。采用NanoIndenteRXP测试系统(Agilent,AmeRiCa)分析涂层的硬度和弹性模量。同时采用压痕法和划痕法评价薄膜与基体的结合强度,压痕法采用HR-150A洛氏硬度计,载荷为150kg;划痕法采用HH-3000型划痕试验仪,终止载荷100N。采用Z5135型立式钻床对丝锥进行切削试验,钻床主轴转速为530R/min,被攻丝材料为40CR调质钢,调质后硬度为HRC29~32。

2、结果与讨论

2.1成分与形貌分析

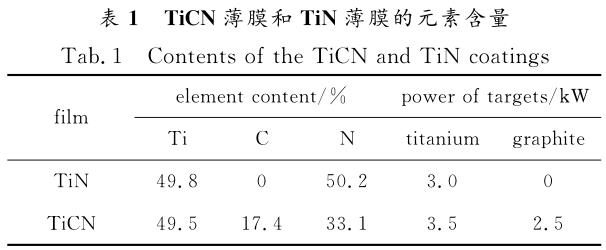

表1为TiCN薄膜与TiN薄膜各组成元素的含量。从表中可知,TiCN与TiN薄膜中金属与非金属原子含量比例约为1∶1,其中TiCN薄膜中C元素的含量达17%(原子比),约为N原子含量的一半,这表明通过溅射固体石墨靶的方法可以在TiN薄膜中添加C元素,实现碳氮化物薄膜的制备。

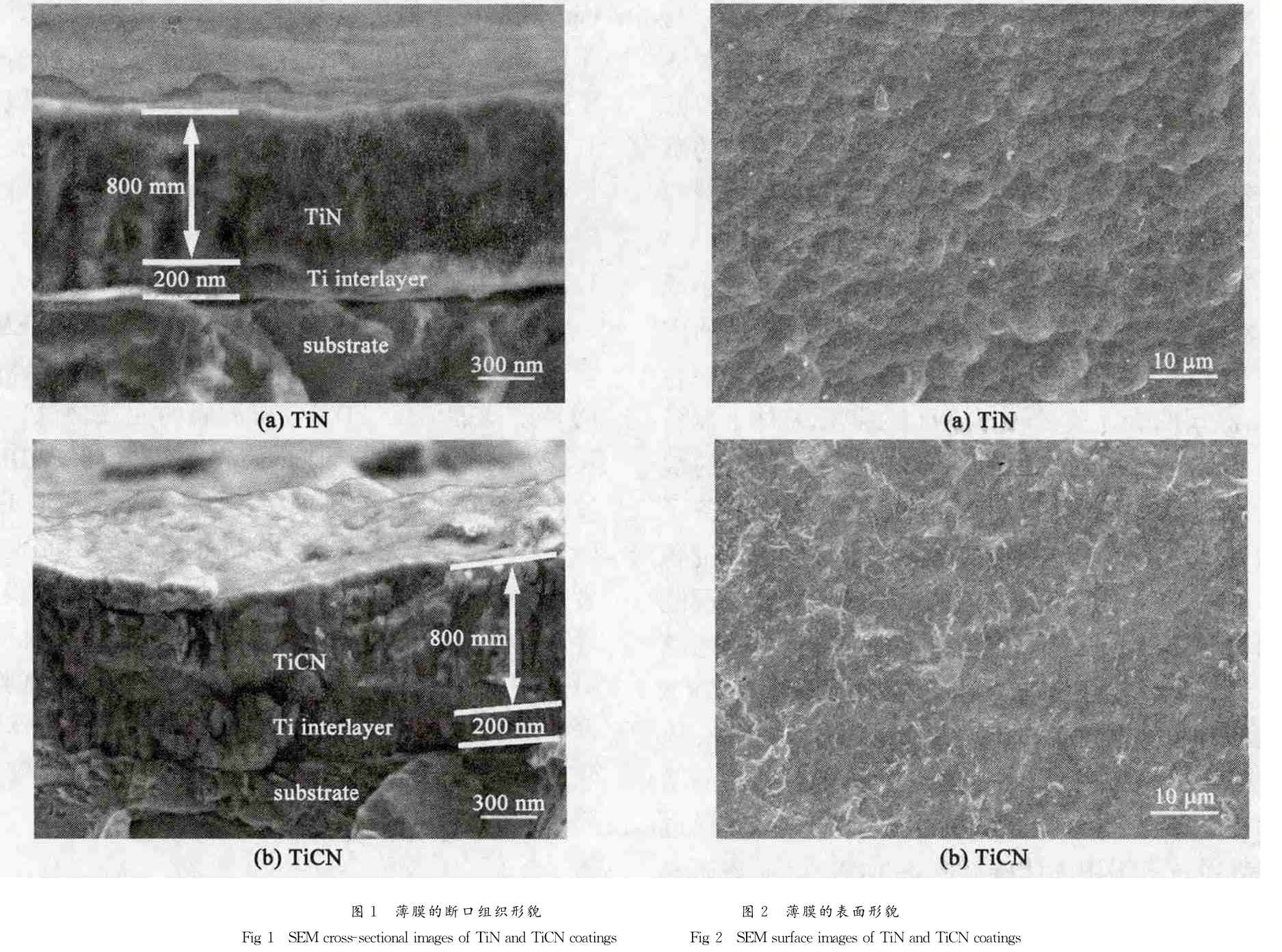

从图中可知,薄膜均由两层构成,Ti过渡层和外层薄膜。Ti过渡层厚度约为200nm,TiCN薄膜与TiN薄膜的厚度约为800nm。TiN薄膜的断口呈规则的粗大长块状,方向垂直与膜/基界面。TiCN薄膜的截面组织仍为近似于柱状的长块状结构,但块状的横向尺寸较TiN薄膜小,这可能是因为C原子的引入,增加了成膜初期原子的形核率,导致生长点增多,使最终形成的长块状组织的横向尺寸减小。图2为TiCN薄膜与TiN薄膜的表面形貌。

从图中可知,薄膜表面呈凹凸状结构,这可能与薄膜原子纵向堆垛的的生长方式有关,结合断口结构特征可知,沉积原子在能量较高的位置优先形核,并垂直于界面方向堆垛,形成近似岛状或柱状的长块状结构,后沉积的原子填充到岛状之间的间隙横向生长,这种先后生长方式使得涂层表面凹凸不平。与TiN薄膜相比,TiCN薄膜凹凸状结构变得模糊,表面存在的微颗粒增多。

2.2物相分析

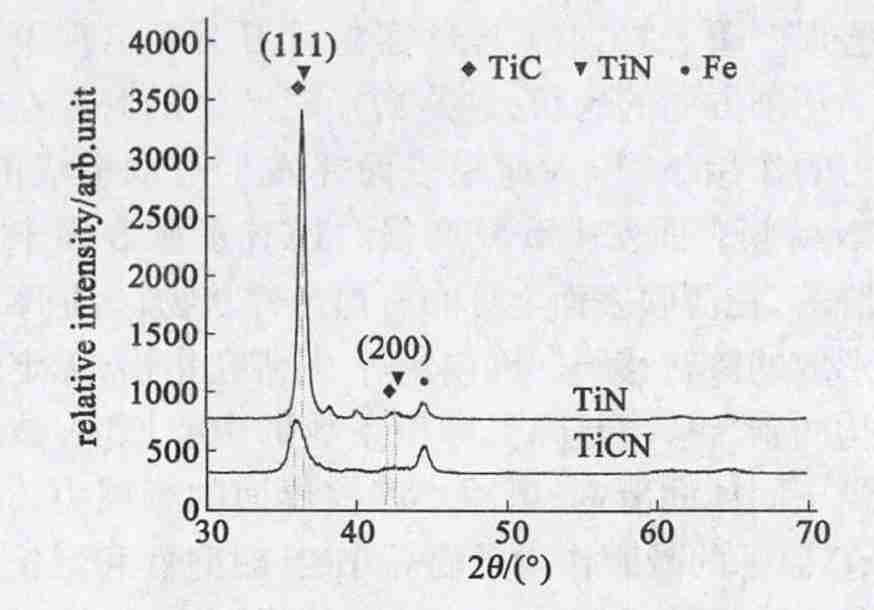

图3为TiN和TiCN薄膜的XRD衍射图谱。

从图中可知,TiN薄膜的衍射峰与面心立方结构的TiN相(PDF#38-1420)对应,TiN在(111)晶面的衍射峰极强,这表明该薄膜发生了明显的择优取向,(111)衍射峰非常尖锐,说明结晶较好[12]。TiCN薄膜的衍射峰介于TiN相和TiC相之间,这表明TiCN薄膜是以TiN或TiC为基的固溶体[3]。由于C原子半径大于N原子,当C原子部分替代TiN晶格中的N原子时,晶格发生膨胀,TiCxNy的衍射峰向TiN衍射峰的左边移动,若是N原子部分替代TiC晶格中的N原子,晶格将发生收缩,晶格常数变小,TiCxNy的衍射峰向TiC衍射峰的右边移动[11]。在2θ约为45°的位置出现了较强的衍射峰,这是基体(Fe)的衍射峰,这表明X射线完全穿透了涂层。与TiN薄膜相比,TiCN薄膜(111)晶面的衍射峰强度大为降低,这表明在薄膜生长时C原子对Ti、N原子的堆积方向产生了影响,使得(111)晶面方向的生长速度减弱。

根据SCHeRReR公式计算得到TiN薄膜的晶粒大小为16.7nm,TiCN薄膜的晶粒尺寸在10nm以内,这表明C原子在TiN中具有细化晶粒的作用。

2.3硬度与弹性模量

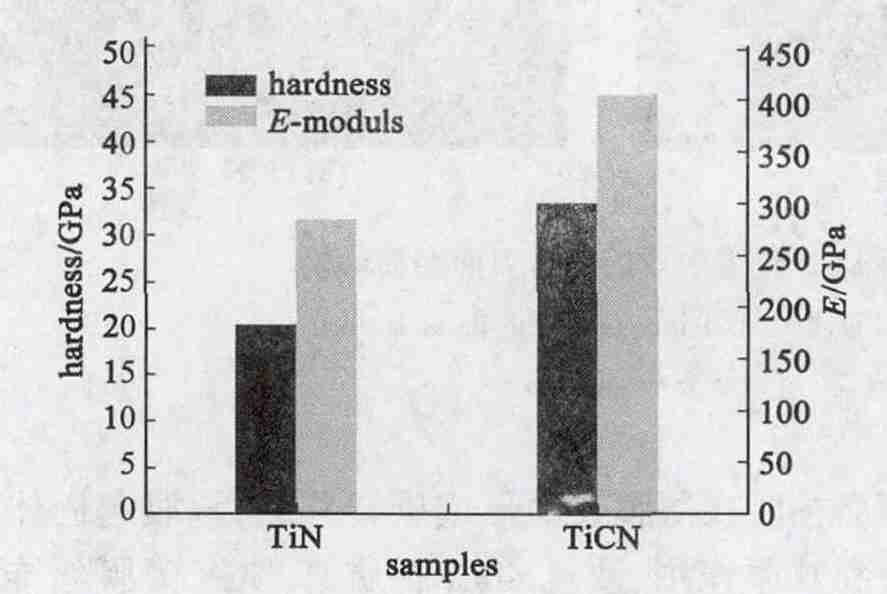

图4为TiN和TiCN薄膜的硬度和弹性模量。

从图中可知,TiN薄膜的硬度为20.3GPa左右,TiCN薄膜具有更高的硬度,为33.4GPa,这表明C原子的加入,产生了明显的固溶强化作用,使得TiN基涂层的硬度显著提高。并且,添加C原子后的TiCN涂层的晶粒发生了细化,产生Hall-PetCH效应,使得TiN涂层的硬度提高。TiCN薄膜的弹性模量与硬度有相似的变化规律。对同一种材料,硬度越高,薄膜的弹性模量往往越大。

2.4结合强度

图5为TiN和TiCN薄膜的压痕形貌,从图中可知,TiN薄膜与基体之间的结合力较差,压痕周围的涂层出现大面积剥落,压痕等级为HF5~HF6。

TiCN薄膜在压痕周围出现了小区域剥落现象,压痕等级为HF4,相比TiN薄膜,TiCN薄膜与基体结合略好。

为进一步评判TiCN薄膜与基体的结合强度,采用划痕法来评价薄膜的结合强度,划动过程中载荷与对应的声信号图谱及划痕形貌如图6所示。从图中可以看出,TiN薄膜首次发生破裂时对应的载荷为42N,在53N以后出现连续破裂信号;而TiCN薄膜首次出现破裂对应的载荷为45N左右,同样在53N开始出现连续破裂信号。结合划痕形貌来看,TiCN薄膜与TiN薄膜开始出现破裂对应的临界载荷相近,这表明TiCN薄膜与TiN薄膜的结合强度相差不大。这可能是因为在沉积TiCN薄膜和TiN薄膜之前,都采用了Ti过渡层打底,Ti层与基体间的界面完全相同,且Ti层与外层薄膜连续过渡,界面结合良好,因此,C元素的添加对TiN薄

膜与基体的结合强度影响不明显,TiCN薄膜的结合力仍保持在45N左右。单磊等[12]报道了TiN薄膜在不锈钢基体上发生剥离时对应的载荷为50N,TiCN薄膜与基体的结合强度降低至42N。这表明合金元素对薄膜的结合强度有一定影响。通过Ti过渡层打底可以缓解界面的成分突变,从而提高TiCN薄膜与基体的结合力。

2.5切削试验

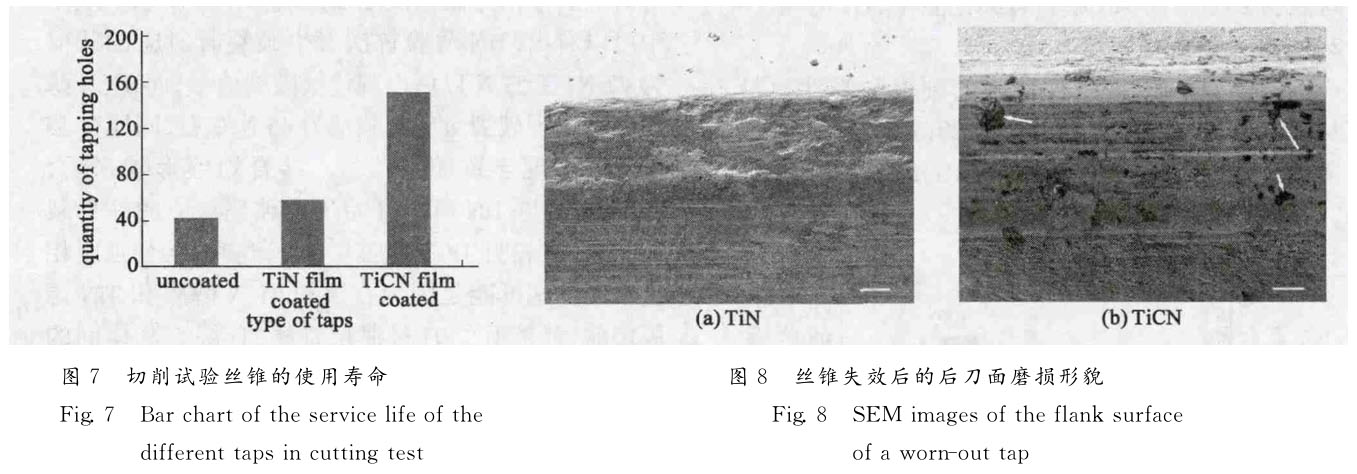

图7为TiCN薄膜丝锥、TiN薄膜丝锥以及无薄膜丝锥攻丝40CR材质通孔的使用寿命,图中的数据为3支相同丝锥加工数量的平均值。从图中可知,未镀膜的丝锥加工丝孔为40个左右,镀有TiN薄膜的丝锥攻丝孔数为58个,相比无膜丝锥其使用寿命提高45%,而TiCN薄膜丝锥的攻丝孔数达到150左右,相比无膜丝锥其使用寿命提高近3倍,相比TiN薄膜丝锥其使用寿命提高1.6倍。这表明TiCN薄膜丝锥具有较好的耐磨性能,在切削40CR调质钢时具有比TiN薄膜丝锥更优异的性能。

图8为TiCN和TiN薄膜丝锥失效后的后刀面磨损形貌。从图中可知,TiN薄膜丝锥后刀面上出现了高低不平的台阶,薄膜几乎全部被磨掉,丝锥表面磨损严重。TiCN薄膜丝锥在后刀面上出现了平行于切削方向的钩状,这是磨损时产生的磨粒在切削力的作用下,压入薄膜表面并发生滑动造成的,TiCN薄膜表面发生磨粒磨损。TiCN薄膜表面未发生脱落,在薄膜表面上分布有黑色片状物,这是摩擦时形成的碳转移膜。许俊华等[11]研究指出,无定形结构的碳转移层是降低摩擦系数的主要原因,该膜相当于固体润滑剂,可减小摩擦界面的摩擦力。

因此,C原子的减摩作用是提高TiCN耐磨性和延长丝锥使用寿命的重要原因。另一方面,由于C原子的固溶强化和晶粒细化作用,TiCN薄膜的硬度被大幅提高,这使得TiCN薄膜本身具有较强的抗机械磨损的能力。

3、结论

采用固体碳源,通过反应磁控溅射技术共溅射石墨靶和钛靶在高速钢基体上制备TiCN薄膜,并对得到的TiCN薄膜的结构和性能进行了系统分析,得到的结论如下:

(1)TiCN薄膜的断口呈垂直于界面方向生长的长块状结构,TiCN薄膜表面凹凸状结构较TiN薄膜减弱,而TiCN薄膜表面存在的微颗粒较多;TiCN薄膜形成以TiN为基的固溶体,C原子的加入使薄膜在(111)晶面的衍射峰明显降低。

(2)由于C原子的固溶强化和细晶强化作用,TiCN薄膜的硬度较TiN薄膜明显提高,TiCN薄膜的硬度为33.4GPa;通过Ti过渡层打底后,TiCN薄膜和TiN薄膜与M2高速钢基体的结合强度相差不大,均为40N左右。

(3)TiCN薄膜的磨损形式主要为磨粒磨损,摩擦磨损时在薄膜表面形成碳转移膜,该膜起固体润滑和减摩作用,攻丝40CR材质时TiCN薄膜丝锥的使用寿命明显提高,分别是无薄膜丝锥和TiN薄膜丝锥分别提高3倍和1.6倍。

参考文献

[1]孔德军,付贵钟,王文昌,等.阴极弧离子镀制备CRAlN涂层的高温摩擦磨损行为[J].真空科学与技术学报,2014,34(7):700-706

[2]梁俊才,周武平,张凤戈,等.溅射靶材对TiAlN涂层形貌结构和力学性能的影响[J].真空科学与技术学报,2014,34(7):714-719

[3]唐达培,高庆,江晓禹.TiN,TiC和Ti(C,N)涂层的性能及影响因素研究[J].材料保护,2005,38(3):42-45

[4]PolCaRT,NovakR,SiRokyP.TheTRibologiCalCHaRaC-teRisTiCsofTiCNCoaTiNgatElevatedTemPeRatuRes[J].WeaR,2006,260:40-49

[5]刘红梅,潘应君,王自荣.离子氮化—PECVD复合处理沉积TiCN薄膜的性能研究[J].工具技术,2008,42(2):18-19

[6]BullSJ,BhatDG,StaiaMH.PRoPeRTiesandPeRfoRm-anCeofCommeRCialTiCNCoaTiNgs[J].SuRfaCeandCoaTiNgsTeCHnology,2003,163-164:507-514

[7]BullSJ,BhatDG,StaiaMH.PRoPeRTiesandPeRfoRm-anCeofCommeRCialTiCNCoaTiNgs[J].SuRfaCeandCoaTiNgsTeCHnology,2003,163-164:499-506

[8]KaRlssonL,HultmanL,SundgRenJE.InfluenCeofRe-sidualStRessesontheMeCHaniCalPRoPeRTiesofTiCxN1-x(x=0,0.15,0.45)ThinFilmsDePositedbyaRCEvaPoRaTion[J].ThinSolidFilms,2000,371:167-177

[9]YangYS,LeeSC,TsaoCYA.PRoPeRTiesofGRadedTiCxNyCoaTiNgsDePositedbyaLow-TemPeRatuReHCDIonCoaTiNgTeCHnique[J].SuRfaCeandCoaTiNgsTeCHnology,2001,141:78-87

[10]ZhangGuojun,LiBin,JiangBailing,etal.MiCRostRuC-tuReandMeCHaniCalPRoPeRTiesofMulTilayeRTi(C,N)FilmsbyClosed-FieldUnbalanCedMagnetRonSPutteRingIonPlaTiNg[J].JouRnalofMateRialsSCi-enCeandTeCHnology,2010,26(2):119-124

[11]许俊华,曹峻,喻利花.磁控溅射制备TiCN复合膜的微结构与性能[J].中国有色金属学报,2012,22(11):3123-3128

[12]单磊,王永欣,李金龙.TiN、TiCN和CRN涂层在海水环境下的摩擦学性能[J].中国表面工程,2013,26(6):86-92

相关链接