微弧氧化 [1] 又称等离子体微弧氧化 (MAO),是一种表面陶瓷化技术,在上世纪 30 年代,Gü 和Betz [2-3] 第一次发现高电压下,处于盐溶液里的金属表面会出现放电的现象并伴有火花,故而诞生了这种表面处理技术,可在钛、铝、镁、锆等金属表面氧化形成薄膜 [4] 。通过调控工艺参数和电解液成分,可以制备具有不同性能的陶瓷膜,微弧氧化过程中阳极试样表面会发生电晕、辉光、火花放电、微弧放电等一系列过程,而 MAO 过程一般可分成四个阶段:阳极氧化、火花放电、MAO 和熄弧 [5-7] 。

我国从 20 世纪 90 年代开始研究该技术,主要研究机构包括一些高校和科研院所,现在已应用于制备耐磨、耐蚀、生物医用材料。从总体上看,国内研究起步较晚,整体水平略低于国外。微弧氧化具有膜层生长均匀、原位生长、性能优异、适用性宽、工艺简单等特点,但同时也存在存在机理不明确、理论不完善、工业应用未扩大、能耗高等问题 [8] 。

Bothe [9] 第一次将钛引入生物医学领域,后来Branemark [10] 将钛合金大量应用于外科,英、美等发达国家以纯钛制造可替代人体的骨材或连接件 [11] ,此后钛及钛合金具有优异的耐蚀能力、生物相容能力及较低的弹性模量被广泛的用作人工关节、骨创伤产品、脊柱矫形内固定系统等。且钛合金在 Hank's 溶液中的击穿电位高于其他人造关节材料,在近似人体液的盐溶液中再钝化的时间短,氧化膜生长和修复速度较快、绝缘性能极好、对组织中的生命物质反应活性低,而且 TiO 2 粉末在动物细胞的增殖和生长过程中无不良影响 [12] 。

1、 微弧氧化医用钛合金种类

医用钛合金的种类较多,其发展过程可分三个阶段:①以 α 型合金 (纯钛) 为主;②以新研发 出 的 α +β 型 合 金 为 主 , 包 括 Ti -6Al -7Nb(TC20)、Ti-5Al-2.5Fe、Ti-2.5Al-2.5Mo-2.5Zr 等;③以一些生物相容性、弹性模量更加接近人骨的 β型钛合金,如 Ti-13Nb-13Zr、Ti-15Mo-5Zr-3Al、Ti-15Mo-3Nb 等,以及新研发的介稳 β 钛合金(如日本的 Ti-29Nb-13Ta-5Zr,美国的 Ti-13Nb-13Zr、TMZF 以及德国的 Ti-30Ta 材料,还有中国的 Ti-Zr-Mo-Nb (TLE)、Ti-3Zr-2Sn-3Mo-25Nb(TLM) 和 Ti-24Nb-4Zr-7.6Sn 等合金)。

α 型钛合金:α 型是第一代钛合金,最具有代表性的是纯钛,作为最早的牙种植体材料,但其强度较低,不适宜应用于人体受大骨骼部位,在人工骨领域有一定的局限性,但其植入人体后表现出的良好的生物相容性为后续发展出的 β 型钛合金以及 α+β 型钛合金提供了较好的指导性。为改善钛的性能,研究人员在纯钛中加入合金元素,虽然钛具有优异的耐蚀性和力学性能,但生物活性偏差,在医学上可作为骨架起支撑作用,镁元素具有与接近动物骨组织的弹性模量和优异的生物活性,且镁可参与促进人体新陈代谢过程,降解后对人体无危害,可作为生物活性造孔物质。

含镁元素的 α 型钛合金植入人体后,镁的降解,既可提高材料生物活性 (诱导新骨生成),残留的大量孔隙又便于新生骨组织长入,这些组织继而在钛骨架的支撑下生长 [13] 。张金龙 [14] 在 Ti-Mg 合金表面制备出微弧氧化陶瓷层,得出镁区域的微孔数量较钛区域多,且镁能缩小“火山口”孔径。不同电解液体系下制备出的陶瓷膜成分和 ALP 活性也存在较大差异,磷酸盐微弧氧化试样的 ALP活性显著大于硅酸盐试样,且硅酸盐中膜层由锐钛矿和金红石的 TiO 2 相和非晶的 MgO、SiO 2 组成,而磷酸盐中膜层除了锐钛矿和金红石的 TiO 2 和MgO 相外,还存在非晶态的磷酸盐。α 型钛合金虽然是最早应用于医学领域的钛材,因其力学性能与人体骨骼结构的限制,常用来作为小尺寸和强度要求不严苛的骨骼替代材料,但合金元素的加入能大大改善其综合性能,故 α型钛合金即将朝着复合化、功能化方向发展。

α+β 型钛合金:α+β 型钛合金是为了改善纯钛的力学性能,向其中添加某些合金元素而开发出来的,如 Ti-Al-V 合金、TLM 合金等,这类合金由于具有更高的强度和硬度,并且弹性模量与纯钛接近,在人工骨领域占据主导地位。20 世纪 50 年代,美、英等发达国家将工业纯钛材料应用于生物体,70 年代后期,开发出航空应用材料 Ti-6A1-4V (TC4) 合金,由于该合金具有良好的综合性能,已成为人工关节的主要材料,被广泛用于生物医学领域。纯钛和 TC4 在口腔领域使用最为广泛,李振春 等 [15] 研究钛合金和不锈钢的生物活性,发现 TC4 钛合金的骨界面TGF-β1 的表达高于不锈钢,即 TC4 钛合金的生物相容性好于不锈钢。孙彦华 等 [16] 在 TC4 合金表面制备微弧氧化陶瓷膜并研究电压其耐磨、耐蚀及生物相容性的影响,发现电压为 425 V 后膜层增长变缓,膜层摩擦系数为 0.3,耐磨性最好;经微弧氧化处理后膜层自腐蚀电位正移,耐腐蚀性增强;微弧氧化处理的钛合金表面骨组织增多,Ca/P 为 1.53,接近人体骨的钙磷比 1.67,利于骨组织生长。龚云柏 等[17]研究热输入与 TC4钛合金微弧氧化膜层性能的关联性,发现热输入能改变膜层生成过程中的离子传输,合理的热输入可以有效提高膜层中 Ti、O 原子的比值,促进TiO 2 膜层的生成。除此之外,某些具有特殊功能的 α+β 型钛合金在医用材料领域也被应用,如Ti-Ni 合金具有形状记忆功能,可用来制作血管的专用支架、外科用骨钉、手术固定钉等,但其与动物组织的相容性差,Ti-Ni 合金医用制件进入人体后镍离子容易溶解并造成释放过量,从而存在危害人体健康,故而成为限制其推广和应用的最大障碍,但 Ti-Ni 合金具有感温等特殊性能 [18-19] ,研究人员对其研究的热度仍然持续不断,曲凌辉等 [20] 在铝酸盐体系电解液中制备出的 Ti-Ni 合金微弧氧化膜有效抑制 Ni 的释放有效提高了膜的综合性能。另一种 α+β 型新型的医用钛合金 TLM合金 (Ti-25Nb-3Zr-2Sn-3Mo),其弹性模量更接近人骨且无毒,具有优异的生物相容性。于振涛等 [21-22] 人对新型近 β 型 TLM 钛合金开展研究,发现其微弧氧化陶瓷膜层成骨诱导能力较强且与基体的结合能力较优,除此之外,赵领洲[23-24] 研究发现高电压下制备的近 β 型 TLM 钛合金微弧氧化膜能够促进细胞增殖,应用潜力巨大,黄婷玉 [25] 对 TLM 钛合金微弧氧化的电解液参数进行了优化,大幅提高了膜的耐磨性和耐蚀性,增大了厚度、硬度及 Ca/P。α+β 型钛合金是双相合金,具有良好的综合性能,组织稳定性好,有良好的韧性、塑性,是应用最为广泛的医用钛合金材料,特别是对特殊功能材料的开发如形状记忆功能等,仍然是今后研究的热点。

β 型钛合金:β 型钛合金一般弹性模量低,与人骨接近程度高,目前仍是研究的热点,但由于其经济性而较少应用于临床实验,即当前应用尚未大规模推广。其中 Ti-Cu 合金是研究较多的医用合金材料,钛铜合金的应用主要表现在提高医用钛合金抗菌能力,研究表明,铜含量为 2% (质量分数) 时的抗菌率能达到 57%~80% [26] ,Liu 等 [27]发现含铜 10% (质量分数) 的钛铜合金以大肠杆菌和金黄色葡萄球菌为试验对象,结果抗菌率为99.9%。Zheng Ma 等 [28] 研究后得出 Ti-5Cu 合金对大肠杆菌的抗菌率为96%,对金黄色葡萄球菌的抗菌率为 92.7%,而 Rui Liu 等 [29] 发现 Ti-5Cu 合金对变形链球菌和牙龈吓啉单胞菌的僧众有明显的抑制作用,Ti-5Cu 合金能溶解、撕裂细菌生物膜,较纯钛更能抑制细菌生物膜的形成。Ren 等 [30] 在Ti-6A1-4V 合金中添加铜元素,发现随着含铜量的提高,其抗菌性也明显变优,李海霞 [31] 采用超声微弧氧化的方法在 Ti-3Cu 表面制备陶瓷膜,其主要由锐钛矿、金红石、氧化铜以及含硅磷的氧化物组成,Ti-3Cu (UMAO) 膜的耐蚀性能、抗菌性及生物相容性均有明显提高。β 型钛合金作为新型材料,其生物安全性高,虽然目前应用范围较小,大规模的使用还需一定的时间,但通过研究的深入和临床实验的推动,将来定会成为人造骨领域成为必不可少的医用材料。

2、 微弧氧化机理

微弧氧化机理的研究和探索较多,但仍处于探索阶段,因其复杂的过程,至今尚未形成统一完整的理论,但有许多研究人员提出过各种有关微弧氧化放电机理和理论模型,其中较为重要的理论有热作用机理 [32] 、机械作用机理 [33--34] 、气泡击穿放电机理 [35] 、电子雪崩机理 [36] 。其中最为普遍认同的机理模型为电子雪崩机理。

此外,还有学者提出阳极气泡击穿理论模型、阳极界面等效电路模型、定量理论模型、火花沉积模型和微桥放电模型,阳极气泡击穿模型认为通电后阳极基体金属材料表面被迅速氧化而形成基体金属材料薄层氧化物,且击穿总是在薄膜位置发生,循环往复地生成和击穿后形成新的均匀氧化膜 [37] ,这与气泡击穿放电机理一致;陈宏 [38]提出了微弧氧化阳极气泡击穿理论模型,并指出由微弧氧化膜层所形成的微弧放电只在一定约束条件下完成,而氧化过程中微区弧型放电则主要在已形成的微孔内集中进行,且形成最小微弧放

电的区域直径并不受任何尺度影响;S Ikonopisov [39]是提出定量理论模型的第一人,指出电导率 (ρ,Ω-1 ·m -1) 和击穿电压 (Vβ’) 与溶液温度 (T’)之间存在一定关系:

Vβ=aB+bBlgρ (1)

Vβ=αB+βB/T (2)

式中:aB、bB 为与基体金属有关的常数,αB、βB 为与电解液有关的常数。

Albella [40] 对 S Ikonopisov 提出的理论模型进行了完善并提出了击穿电压 (Vβ) 与电解质浓度和微弧氧化膜层厚度以及最终成膜电压 (V) 之间的关系:

Vβ=E/a{ln[Z/ (aη)]-blnC} (3)

式中:E 为电场强度,V/m;a、b 为常数;Z、η 为系数,Z>0,η<1;C 为电解质浓度,mol/L。

d=di×exp[k(V-Vβ)] (4)

式中:d 为微弧氧化膜层厚度,μm;di 和 k 为常数;V 为最终成膜电压,V;Vβ 为击穿电压,V。

Krysmann [47] 提出火花沉积模型,他认为膜是由在阳极金属材料表面附近类阴极 (电解液气体界面) 物质沉淀形成的;Nikolaev [42] 提出微桥放电模型,他认为膜内部存在放电通道,放电循环不断地发生在通道与表层区域内,从而促使氧化膜层不断生长,同时降低通道内部压力,放电结束,电解液中浮游的陶瓷颗粒向压力更小的孔壁和孔底部堆积,从而使微弧氧化膜层得以生长以形成均匀的氧化膜 [43] 。

3、 电解液体系对微弧氧化膜的影响

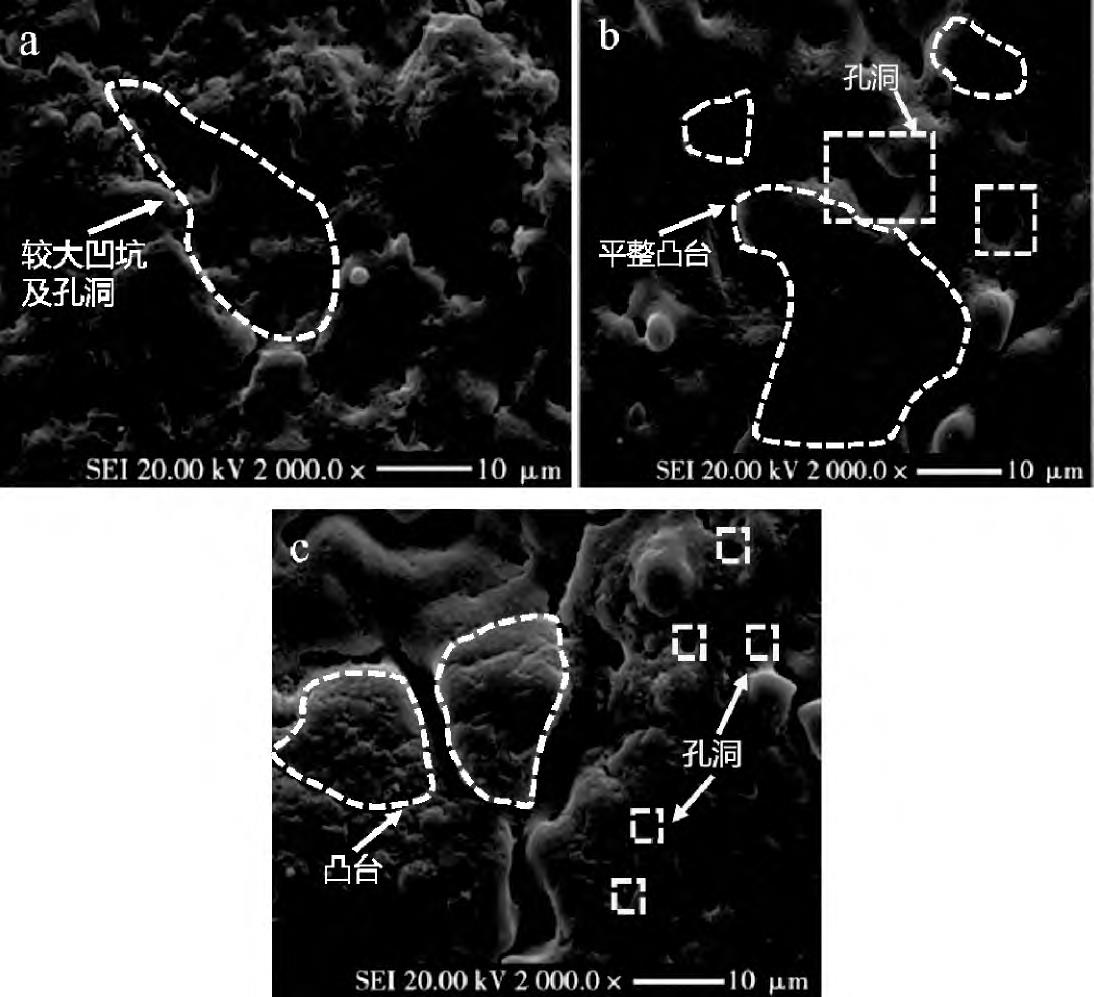

在钛合金微弧氧化研究过程中发现,电解液体系分四大类,分别是硅酸盐、磷酸盐、铝酸盐以及它们的混合体系 [44] 。不同电解液体系存在一定差异,易引起膜层性能不同,邓志威 等 [45] 研究发现在硅酸盐体系下得到的微弧氧化膜中的硅元素能进入到膜层 (硅元素含量超过 50%),依托高硬度的硅,易得到具有较高硬度和良好耐磨性的膜层,但硅元素不易发生反应,易降低膜层的结合力,致使得膜层容易脱落。李学伟 [46] 在研究抗高温氧化性时,在不同浓度的磷酸盐电解液中制备的膜层结构不同,孔洞情况不一,研究发现随磷酸盐浓度的增大,氧化层表面凸起数量增加,微孔的数量先减少后增多,孔径先增大后减小。

这是由于随着磷酸钠浓度的增大,溶液导电性增强,使得反应剧烈,放电能量增加后加快熔融物的生成,从而沿放电通道喷出并铺展开,形成平整的凸台,放电通道内壁也因此被熔融物填充,微孔减少、孔径变小。磷酸盐质量浓度为 5 g/L、10 g/L 和 15 g/L 时涂层的表面形貌如图 1 所示。

图 1 不同浓度的磷酸盐电解液中制备的膜层形貌图(Na 3 PO 4 浓度:a,5 g/L;b,10 g/L;c,15 g/L)[34]

Fig. 1 Topography diagram of membrance prepared by phosphate electrolyte with different concentrations (the concentration of Na 3 PO 4 are: a, 5 g/L; b, 10 g/L; c, 15 g/L) [34]

通过控制电解液浓度为可以改善膜层的性能,研究结果表明磷酸盐的电解液可提高膜层的抗高温氧化性,Na 3 PO 4 质量浓度为 15 g/L 时,陶瓷涂层的抗高温氧化性最好,其氧化增重较基体试样减少 50%。

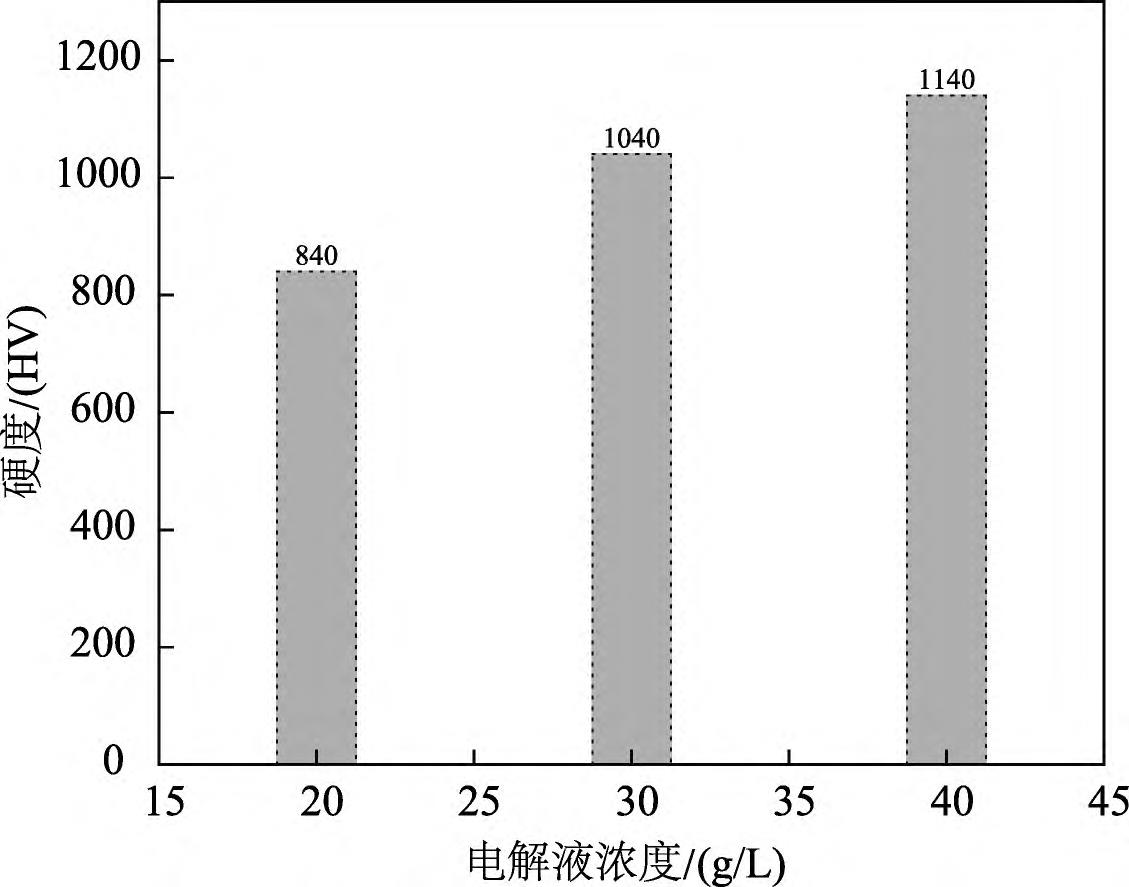

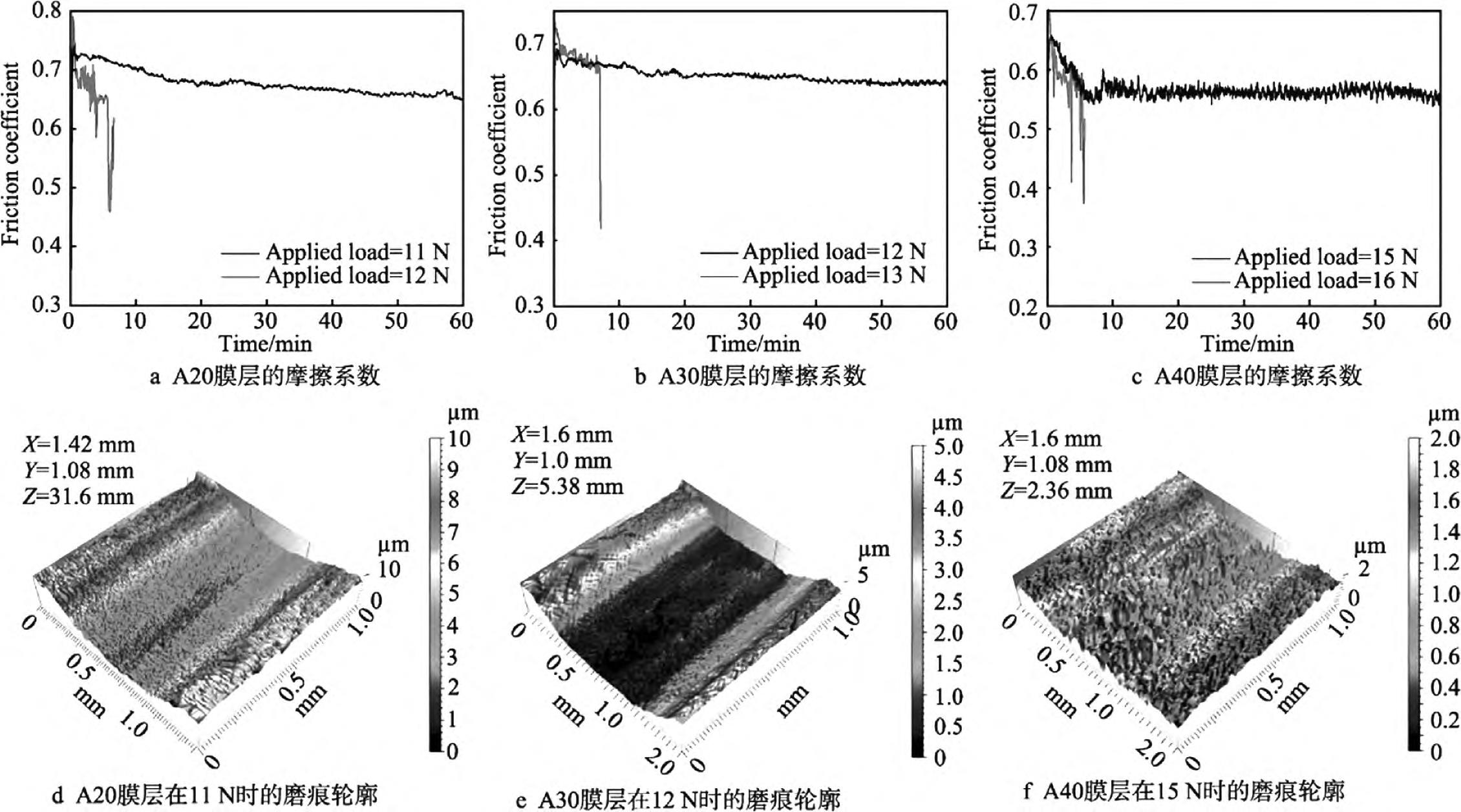

彭振军 等 [47] 在高浓度的铝酸盐溶液中制备钛合金微弧氧化膜层,电解液中 NaAlO 2 的质量浓度分别为 20 g/L、30 g/L、40 g/L,通过试验研究发现,膜层硬度随电解液浓度的增大而增大,这是由于铝酸盐溶液中氧化膜中会生成硬度较高的 Al 2 TiO 5 和γ-Al 2 O 3 相增加铝酸盐浓度,且膜层组织更均匀、更致密的结构 (见图 2),故而利于膜层硬度的提高。此外,随着铝酸盐浓度的增大,膜层在相同滑动速率时的极限承载能力亦有所提升,在极限载荷条件下的磨痕愈发地浅而宽,磨损率大幅下降 (见图 3)。NaAlO 2 的质量浓度分别为 20 g/L 时膜层磨痕 (见图 3d) 轮廓表明,陶瓷球与磨痕底部几乎是点接触,磨痕在深度方向上扩展快速,导致磨损率迅速增大。30 g/L 时膜层磨痕 (见图 3e) 表明,膜与球之间为面接触,致使磨痕深度较小,磨损率较低。40 g/L 时膜层磨痕 (见图 3f ) 表明膜层几乎完好,摩擦过程处于一个平衡阶段,所以磨损率非常小。此外,不同电解液及其添加剂也会对微弧氧化膜的性能产生影响 [48] ,如有学者研究不同电解液的耐磨性结果表明,在不同电解液中制备的 TC4 微弧氧化膜层的耐磨性优良情况排序为:磷酸盐体系>硅酸盐体系>铝酸盐体系。

图 2 不同浓度铝酸盐电解液中微弧氧化膜的硬度 [47]

Fig. 2 The hardness of micro-arc oxide film in aluminate electrolyte with different concentration [47]

图 3 不同浓度铝酸盐电解液中微弧氧化膜的摩擦系数和磨痕轮廓 [47]

Fig. 3 The friction coefficient and abrasion profile of micro-arc oxide membrance in aluminate electrolyte with different concentration [47]

相较于单组分电解液,混合电解液体系制备的微弧氧化陶瓷膜性能表现更优。例如,相比于磷酸盐溶液中制备的涂层,磷酸盐+硅酸盐或柠檬酸盐混合溶液中制备的涂层平均孔径相对细小,氧化陶瓷层也更加致密 [47] 。Li 等 [50] 分别在硅酸盐、磷酸盐及二者的混合电解液中研究了 Ti 6 Al 4 V 钛合金表面微弧氧化陶瓷层的耐磨性、膜层与基体之间的结合力,结果为混合电解液相比于单组分电解液制得的微弧氧化膜具有高附着力及较好的耐磨性。因为在硅酸盐体系中,陶瓷层主要由硅酸盐氧化物在基体表面的沉积形成,膜层向外生长且疏松多孔,膜层与基体的结合力较差,但耐磨性好;在磷酸盐体系中为钛合金基体向内氧化的生长机制,膜层与基体结合良好,但耐磨性较差;罗军明 等 [51-52] 采用 NaAlO 2 体系和 Na 2 SiO 3 体系两种体系电解液混合对 Ti CP/Ti 6 Al 4 V 复合材料进行微弧氧化处理,研究陶瓷层的组织、耐蚀性及耐磨性的影响,发现 NaAlO 2 +Na 2 SiO 3 组成的复合电解液中生成的微弧氧化膜的耐蚀性、耐磨性比单组分电解液膜层好。

4 、微弧氧化膜性能的影响因素

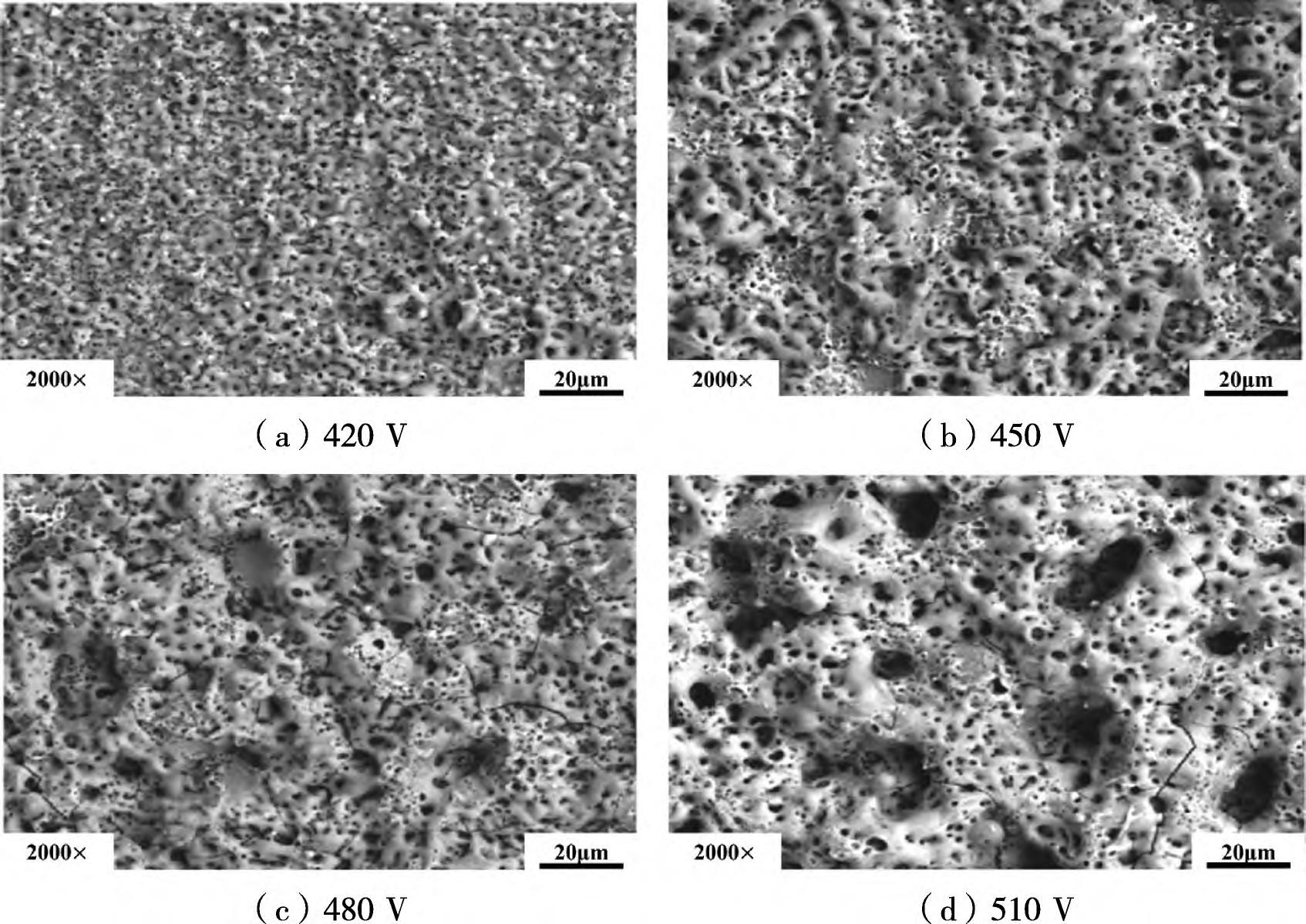

影响微弧氧化膜性能的因素主要由:占空比、电压、脉冲频率、电流密度和氧化时间。研究表明,提高电流密度、占空比会使氧化膜厚度、粗糙度增加,随着电压升高,纯钛微弧氧化膜层的生长速率先增加后减小,膜层中亚稳态锐钛矿相TiO 2 转化为稳态金红石相 TiO 2 ,故而微弧氧化层耐蚀性和耐磨性较好 [53] ,崔嵬 等 [54] 在 K 2 ZrF 6 -Na 2 SiO 3 -(NaPO 3 ) 6 电解液中研究了电压对 TC4 合金表面微弧氧化的影响,结果表明随着电压的升高,膜层厚度、粗糙度和结合强度均增大,随电压升高,层内部逐渐出现明显的致密层与疏松层,疏松层内有许多大小不一的放电孔,但没有贯通整个膜层 (见图 4)。

图 4 不同电压下所得微弧氧化膜的表面形貌 [54]

Fig. 4 The surface topography of micro-arc oxide membrance with different voltages [54]

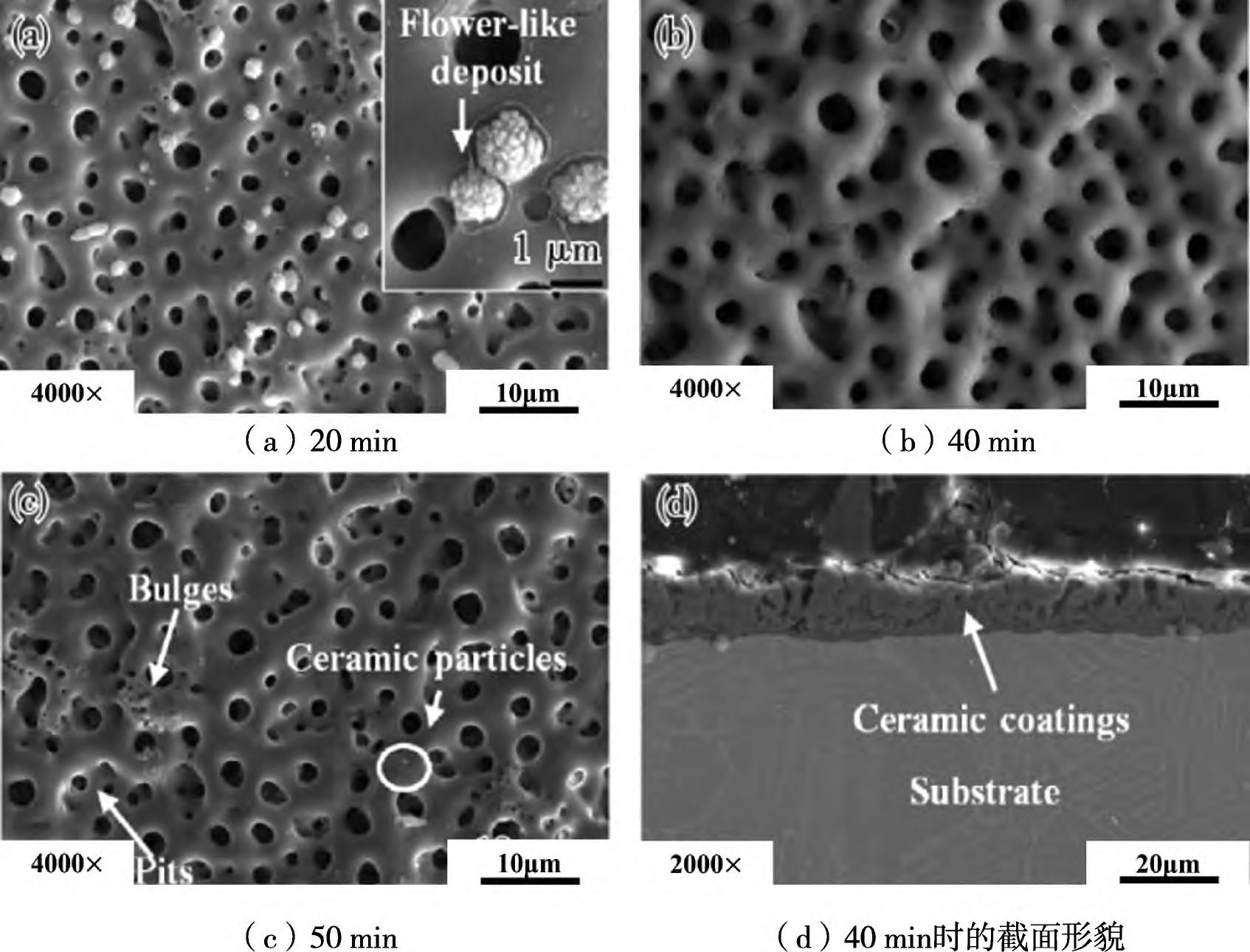

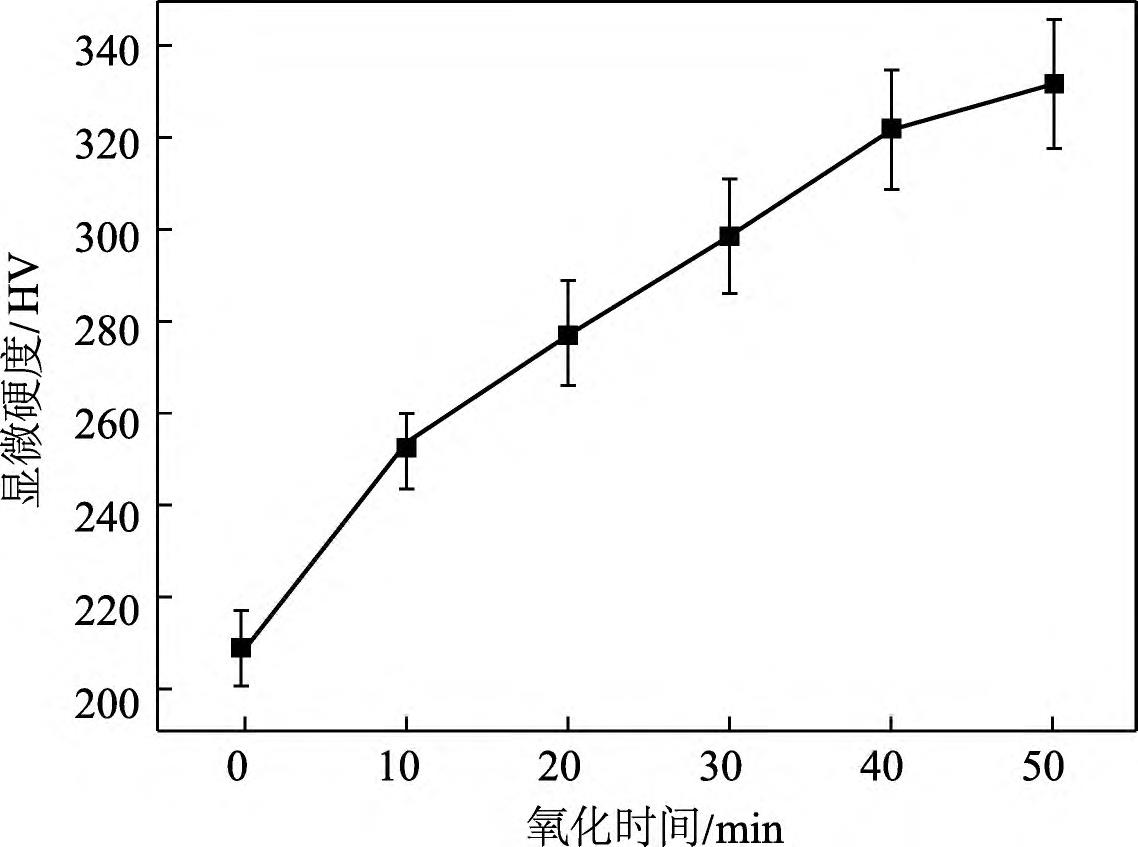

崔联合 [55] 研究不同占空比(10%、20%、30%、40%) 对 Ti6Al4V 钛合金微弧氧化膜的影响,结果表明当占空比为 10%时,合金膜层表面分布有较为均匀的微孔,其周围有不规则的圆形或椭圆形突起;当占空比为 20% 时,部分孔洞直径变大,突起更明显;当占空比达到40% 时,微孔直径更大,微孔数量减少,孔洞呈火山口形状,合金膜层呈片状且相互连接,微孔孔径在 3~6 μm 范围内。氧化膜层随脉冲频率增大,其厚度、粗糙度和孔洞直径逐渐减小,表面微孔数量增多,于晶 等 [56] 研究了不同的脉冲频率(400 Hz,600 Hz,700 Hz,900 Hz ) 对 Ti 6 Al 4 V 钛合金微弧氧化膜的影响,发现当脉冲频率由 400Hz 升高至 700 Hz 时,膜层孔隙率逐渐增大、孔径逐渐减小,膜层逐渐变得光滑、平整。随着氧化时间的推移氧化膜逐渐变厚,特别是在氧化前期的 15 min 以内,膜层增厚较快,达到某一稳定值后,基本保持不变,同时膜表面的孔洞随着时间的增加逐渐变大,在微弧氧化后期变得更大 [57] 。王先 [58] 对不同氧化时间下制备的 TA15 钛合金微弧氧化膜层进行研究,分析膜层表面形貌发现膜层表面为细小蜂窝状纳米级微孔,且随氧化时间延长,出现凸起、凹坑等缺陷 (见图 5),导致膜层粗糙度增大,显微硬度逐渐增大 (见图 6),氧化 50min 时硬度达 332.82 HV,但其耐蚀性呈先上升后下降趋势,氧化 40 min 时膜层自腐蚀电位为222.24 mV,相比基体正移了约 530 mV,腐蚀电流密度也减小。

图 5 不同氧化时间的陶瓷膜的微观形貌: (a) 20 min;(b) 40 min;(c) 50 min;(d) 40 min 时的截面形貌 [58]

Fig. 5 The microtopography of ceramic membrance with different oxidization time: the sectional morphology of (a) 20 min; (b) 40 min; (c) 50 min; (d) 40 min [58]

图 6 不同氧化时间下微弧氧化陶瓷膜的显微硬度 [58]

Fig. 6 The microhardness of micro-arc oxide ceramic membrance under the different oxidization time [58]

5 、展 望

5.1 电解液成分多样化

为提高陶瓷膜的质量和性能,当前常用手段是在主电解液中添加各种有机试剂和无机试剂,电解液成分多样化研究是促进氧化膜层的多样化研究和发展的一大趋势,如在电解液中加入 SiC 纳米颗粒,可有效抑制微弧氧化膜表面裂纹的产生,增加陶瓷膜厚度从而提高了膜层耐蚀性,电解液添加 NaWO 2 能够提高微弧氧化膜层硬度、耐蚀性,向 NaSiO 3 电解液中添加[Cu(NH 3 ) 4 ]2+ ,在 TA2 纯钛上制备了黑色微弧氧化膜,发现微弧氧化膜可以大幅度提高纯钛的耐蚀、耐磨性能等 [59] 。电解液成分多样化主要是以改善微弧氧化膜层的关键性能为目的,如添加石墨烯或纳米碳、二氧化铪(HfO 2 )、稀土元素等改善膜层的耐蚀性能是当前研究的热点,随着钛合金新型材料的不断开发,其电解液成分也将朝着满足制备性能要求多样化的方向发展。

5.2 微弧氧化膜成分复合化

微弧氧化膜层由较为单一的 TiO2膜层逐步发展成种类复杂的氧化膜,微弧氧化的基体材料成分复合化和膜层的特殊应用是促进膜层成分复合化的主要原因,且这也是微弧氧化膜发展的必然趋势。如 K2SiF6 -Na3PO4 电解液体系所得膜层成分不仅含 TiO2,K2 SiF6的添加使得 Si 与 F 元素进入膜层,形成氟化物和 SiO 2 ,改善了膜层的亲水性 [60] ,La(NO3) 3 、Pr (NO3) 3 掺杂使膜层成分复合后耐磨性增强等 [61-62] 。当前膜层成分复合化主要依靠电解液掺杂,稀土氧化物、氧化石墨烯、纳米氧化物(如 ZrO2)、碳化物 (如 TaC)、氮化物 (如 Si3N4)等一种或多种掺杂在研究和应用复合型膜层方面具有较大的前景。

5.3 微弧氧化膜功能化

当前工件的服役条件日益苛刻,无论是医用材料领域还是其他工业应用上均对材料的性能提出了高标准和高要求,优化材料产品性能和制备工艺成为当下微弧氧化膜发展的趋势。因此,加快研发出功能性较优的微弧氧化基材和膜层,如抗高温氧化能力较强、耐蚀性好、抗菌性优异、耐磨性好、生物相容性极佳等的微弧氧化陶瓷膜,突出微弧氧化陶瓷膜在各领域的优势,是提升微弧氧化在市场上影响力和竞争力的必要举措。

6、 结 语

综上所述,医用钛合金微弧氧化膜具有优良的综合性能,发展势头较好,可促进我国医用材料的多样化和功能化发展。医用微弧氧化陶瓷膜有较好的研究前景,但仍需进一步深入研究,工作的重难点在探明并形成统一完整的成膜机理,以指导新型膜层的开发,进而促进医用微弧氧化膜系统性发展。随着研究的进一步深入,实践与理论相结合,钛合金微弧氧化膜将被继续拓展而广泛应用与医学领域。

参考文献:

[1] 王德云,东青,陈传忠,等. 微弧氧化技术的研究进展[J].硅酸盐学报,2005,33 (9):1133-1138.

[2] Hans Betz. Neue untersuchungen per die elektrolytische ventilwirkung[J]. Physics and astronomy,1982,68 (3):145-161.

[3] Gü N,BETZ H. Neue untersuchungen per die elektroly-tische ventilwirkung[J]. Z Physik,1982 (78):196-210.

[4] Yang Guangliang,Bai Yizhen. The effects of current density on the phase composition and microstructure properties of micro-arc oxidation coating[J]. Journal of Alloys and Com-pounds,2002,345 (1):196-200.

[5] 张欣宇. 铝及铝合金表面的等离子微弧氧化及膜层性能研究[D]. 青岛:青岛科技大学,2002.

[6] XUE W,WANG C,CHEN R,DENGZ. Structure and pro-perties characterization of coatings produced on Ti -6Al -4Valloy by micro-arc oxidation in aluminum[J]. Mater Lett,2002 (52):435-441.

[7] 蒋百灵,吴建国,张淑芬,等. 镁合金微弧氧化陶瓷层生长过程及微观结构的研究[J]. 材料热处理学报,2002,23(1):5-8.

[8] 马刚. TC4 钛合金微弧氧化-水热合成羟基磷灰石研究[D].南昌:南昌航空大学,2012.

[9] Leventhal. Titanium,a metal for surgery[J]. J Bone Joint Surg,1951,33 (2):473-474.

[10] Branemark Pl,Breine U,Hansson BO,et al. Intraosseous anchorage of detal prostheses: I experimental studies [J].Scand J Plast Reconstr Surg,1979,3 (2):81-82.

[11] 何宝明. 生物医用钛及其合金材料的开发应用进展、市场状况及问题分析[J]. 钛工业进展,2003,20 (4):82-87.

[12] C 莱茵斯,M 皮特尔斯. 钛和钛合金[M]. 北京:化学工业出版社. 2005:371.

[13] Atrens A,Dietzel W. The Negative Difference Effect and Unipositive Mg 2+ [J]. Advanced Engineering Materials,2010,9 (4):292-297.

[14] 张金龙. 医用 Ti-Mg 复合材料的微波烧结制备及表面微弧氧化改性研究[D]. 南昌,南昌航空大学,2019.

[15] 李振春,宋明宇. TGFβ1-在表面处理钛合金种植体骨界面表达变化的实验研究[J]﹒2010,3 (11):676-679.

[16] 孙彦华,岳有成,李雨耕,等. 微弧氧化对 TC4 钛合金耐磨、耐蚀及生物相容性的影响研究[J]. 云南冶金,2022,51 (6):106-111.

[17] 龚云柏,王平,杨彪,等. 热输入对 TC4 钛合金微弧氧化膜层性能的影响[J]. 表面技术,2022,51 (12):159-168.

[18] BANSIDDHIA,SARGEANTTD,STUPP S L,et al. Porous Ni Ti for bone implants:a review[J]. Acta Biomaterialia,2008,4 (4):773-782.

[19] DULSKIMDUDEKK,CHALOND. Toward the development of an innovative implant. NiTi alloy functionalized by multifunctional β-TCP+Ag/SiO 2 coatings[J]. ACS Applied Bio Materials,2019,2 (3):987-998.

[20] 曲凌辉,孟建兵,张宏伟,等. 镍钛形状记忆合金表面微弧氧化膜的制备及性能[J]. 电镀与涂饰,2021,40(19):1507-1514.

[21] 麻西群,于振涛,余森,等. 医用 Ti-3Zr-2Sn-3Mo-25Nb 合金微弧氧化膜的制备及性能研究 [J]. 金属热处理,2009,34 (10):34-37.

[22] Ma X Q,YuZ T,Yu S,et al. Preparation and chara-cteristics of micro-arc oxidation film on novel Ti-3Zr-2Sn-3Mo-25Nb biomedical alloy[J]. Heat Treatment of Metals,2009,34 (10):34-37.

[23] 赵领洲. Ti-5Zr-3Sn-5Mo-15Nb 表面微弧氧化处理对成骨细胞早期行为的影响[D]. 西安:第四军医大学,2008.

[24] 赵领洲,张玉梅,魏艳萍,等. 近 β 钛合金表面微弧氧化处理对成骨细胞早期行为的影响[J]. 西安:第四军医大学学报,2008 (3):200-203.[25] 黄婷玉. 医用 TLM 钛合金表面微弧氧化膜层制备工艺及性能研究[D]. 成都:西南石油大学,2019.

[26] Jie L,Fangbing L,Cong L,et al. Effect of Cu content on the antibacterial activity of titanium-copper sintered alloys [J]. Materials Science and Engineering: C, 2014, 35(1):392-400.

[ 27] Liu J, Zhang X, Wang H, et al. The antibacterial properties and biocompatibility of a Ti-Cu sintered alloy for biomedical application[J]. Biomedical Materials,2014,9(2):13-25.

[28] Ma Z,Li M,Liu R,et al. In vitro study on an antiba-cterial Ti-5Cu alloy for medical application[J]. Journal of Materials Science Materials in Medicine,2016,27 (5):91-103.

[29] Liu R,Memarzadeh K,Chang B,et al. Antibacterial effect of copper-bearing titanium alloy (Ti-Cu) against Strepto-coccus mutans and Porphyromonas gingivalis[J]. Scientific Reports,2016 (6):29985.

[30] Ren L,Ma Z,Li M,et al. Antibacterial properties of Ti-6A1-4V-xCu alloys[J]. Journal of Materials Science and Technology,2014,30 (7):699-705.

[31] 李海霞. 钛铜合金超声微弧氧化表面处理及其生物学性能的研究[D]. 沈阳:东北大学,2018.

[32] Young L. Space charge in formation of anodic oxide films[J].Acta Metallurgica,1956,4 (1):100-101.

[33] Yahalom J,Zahavi J. Electrolytic breakdown crystallization of anodc oxide films on Al,Taand T[J]. Electrochim. Acta,1970,15 (9):1429-1435.

[34] Yahalom J. Experimental evaluation of some electrolytic breakdown hypotheses [J]. Electrochim. Acta, 1971, 16(5):603-607.

[35] Magurova Yu V,limoshenko A V. The effect of a cathodic component on AC microplasmaoxidation of aluminum all oys[J]. Zashchita Metallov,1995,31 (4):414-418.

[36] S. Ikonopisov. Electronic conduction of anodized aluminium electrodes[J]. Electrochim. Acta,1969,14 (8):716-771.

[37] 邓志威,来永春,薛文彬,等. 微弧氧化材料表面陶瓷化机理的探讨[J]. 原子核物理评论,1997,14 (3):193-195.

[38] 陈宏,郝建民,冯忠绪. 徼弧氧化机理及电击穿模型[J].长安大学学报 (自然科学版),2008,28 (5):116-119.

[39] Rajeva S,Nankov N,Ikonopisov S. Elektrolumineszenz dünner anodischerzeugter oxidschichten auf Gallium[J]. DieNaturwissenschaften,1966,53 (17):430-431.

[40] Montero J M,Martinez D I. Electron injection and avalanche during the anodic oxidation of tantalum[J]. Journal of the Electrochemical Society,1984 (131):1101-1104.

[41] Krysmann W,Kurze P. Process Characteristics and parameter of anodic oxidation by spark discharg(ANO)[J]. Crystal Res & Technol,1984 (8):973-979.

[42] Kurze P Kyrsmann w,Schreckenbach J. Colored ANOFLayers on Aluminum[J]. Crystal Res & Techno,1987,22(1):53-58.

[43] 唐婉霞,严继康,倪尔鑫,等. 微弧氧化的机理及其发展趋势[J]. 热加工工艺,2016,45 (14):6-8,13.

[44] 王晓波. 低能耗镁合金微弧氧化电解液设计及添加剂作用机制研究[D]. 哈尔滨:哈尔滨工业大学,2012.

[45] 薛文斌,邓志威,陈如意. 钛合金在硅酸盐溶液中微弧氧化陶瓷膜的组织结构[J]. 金属热处理,2000,11 (2):7-9.

[46] 李学伟,朱志众,田宏. 磷酸盐对钛合金 MAO 陶瓷涂层抗高温氧化性能的影响[J]. 哈尔滨:黑龙江科技大学学报,2019,29 (2):205-209.

[47] 齐玉明,彭振军,刘百幸,等. 钛合金表面高硬度微弧氧化膜的制备和耐磨性研究[J]. 表面技术,2019,48(7):81-88.

[48] 曹雅心,王梦杰,周凡,等. KOH 浓度对 LA103Z 镁锂合金微弧氧化成膜过程及膜层耐蚀性的影响[J]. 表面技术,2021,50 (3):348-355.

[49] Lopez E O,Rossi A L,Archanjo B S,et al. Crystalline nano-coatings of fluorine-substituted hydroxyapatite pro-duced by magnetron sputtering with highplasma confine-ment[J]. Surface and Coatings Technology,2015 (264):163-174.

[50] Li Q B,Yang W B,Liu C C,et al. Correlations Between the Growth Mechanism and Properties of Micro -ArcOxidation Coatings On Titanium Alloy: Effects of

Electrolytes [J]. Surface and Coatings Technology. 2017(316):162-170.

[51] 罗军明,吴小红,徐吉林. 电解液组分对 Ti CP/Ti 6 Al 4 V复合材料微弧氧化膜耐蚀性及耐磨性影响[J]. 无机材料学报,2017,32 (4):418-424.

[52] 张瑞珠,韩林萍,唐明奇,等. 钛合金微弧氧化陶瓷层及其复合膜层研究进展[J]. 人工晶体学报,2018,47(1):219-224,230.

[53] 陈宇科. 电参数及 α-Al2O3 改性 TC4 钛合金微弧氧化膜层结构及性能研究[D]. 太原:中北大学,2023.

[54] 崔嵬,呼丹,高广睿,等. 电压对 TC4 合金 K 2 ZrF 6 -Na 2 SiO 3 -(NaPO 3 ) 6 体系微弧氧化膜性能的影响[J]. 电镀与涂饰,2019,38 (1):23-28.

[55] 崔联合,周琦,罗锐. 占空比对钛合金微弧氧化生物膜的影响[J]. 轻金属,2014 (11):50-54.

[56] 于晶,吴连波,马维红. 脉冲频率对医用钛合金微弧氧化膜微观结构和性能的影响[J]. 稀有金属材料与工程,2015,44 (3):692-696.

[57] 张中元. 钛合金微弧氧化膜制备工艺及应用研究[D]. 上海:上海交通大学,2012.

[58] 王先,于思荣,赵严,等. 微弧氧化时间对 TA15 合金陶瓷膜表面形貌和性能的影响[J]. 材料导报,2019,33(12):2009-2013.

[59] 王香洁,王平,刘毅,等. 添加 HfO2 对钛合金微弧氧化膜层特性的影响[J]. 稀有金属材料与工程,2023,52(10):3452-3460.

[60] 梅雁骏,马凤仓,康彬彬,等. 含 K 2 SiF 6 电解液对钛合金膜层组织与亲水性的影响[J]. 广州化学,2023,48 (1):42-50.

[61] 张云龙,牛楚涵,董鑫焱,等. La(NO 3 ) 3 掺杂对 TC4 微弧氧化/水热复合涂层显微结构和耐磨性的影响[J]. 材料保护,2023,56 (7):10-16.

[62] 张红涛,王铁成,张云龙,等. Pr (NO 3 ) 3 掺杂对 TC4 微弧氧化涂层组织及性能的影响 [J]. 兵器装备工程学报,2023,44 (1):227-232.

相关链接