引言

钛合金因其优异的力学性能、耐蚀性、生物相容性以及在高温下的良好比强度而在航空航天、医疗和化工等领域得到了广泛应用[1-3]。但是钛合金在大气中活性高,很容易形成一层致密氧化层,所以不能用常规的表面处理方法进行表面改性。常规表面改性手段目前主要有PVD、激光、热喷涂、电镀等,但都不可避免对钛合金基材的性能造成影响,例如PVD、激光以及热喷涂的高温会使钛合金晶粒增大,降低其力学性能,电镀会加大氢脆风险等。与前述相比,冷喷涂技术就有了优势[4-7]。

1、冷喷涂技术概述

1.1 分类

喷涂作为一种新型的实用工程技术,目前尚无标准的分类方法。按照加热喷涂材料的热源种类,分为火焰喷涂、等离子喷涂、电弧喷涂、冷喷涂等。冷喷涂依靠高速气体将粉末粒子加速到超声速,使粒子在完全固态下撞击基体表面,通过塑性变形形成涂层。冷喷涂的工作温度通常在室温至600℃之间。冷喷涂相对其他喷涂类型,喷涂工作温度较低。与传统的其他热喷涂相比,冷喷涂技术的优势在于其低温过程,这有助于保持材料的原始微观结构和性能,同时减少了热影响区和热应力。冷喷涂技术的应用范围广泛,从航空航天领域的轻质高强度涂层到生物医学领域的植入物涂层。研究者们还在探索冷喷涂技术在增材制造领域的应用,例如通过逐层构建来生产复杂形状的零件[8]。为了提高冷喷涂涂层的质量,可以对喷涂参数进行优化、改变喷嘴设计、选择不同的粉末材料以及后处理工艺。此外,冷喷涂技术与其他先进制造技术的结合,如激光辅助冷喷涂和等离子体辅助冷喷涂[9-11],也在提高沉积效率和涂层性能方面显示出巨大潜力。

1.2 基本原理

冷喷涂过程中,粉末颗粒在撞击基体时不熔化,保持固态,避免了高温引起的材料退化、氧化和相变。粉末颗粒的高速撞击产生塑性变形,颗粒与颗粒之间、颗粒与基体之间通过物理结合、化学结合以及部分冶金结合形成牢固的界面。由于喷涂过程中温度较低,涂层内部残余应力小,且主要为压应力,有利于涂层的附着和性能。

1.3 工艺流程

工艺流程为准备阶段—设备设置—喷涂过程—气体加热—粉末输送—颗粒加速—撞击沉积—后处理。

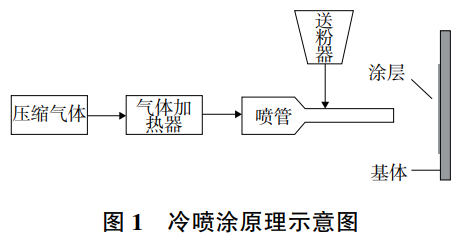

1.4 图示说明

冷喷涂设备通常包括气体压缩机、加热器、喷嘴、送粉器和控制系统,如图1所示。图1展示了冷喷涂设备的主要组成部分及其相互连接方式。在实际应用中,这些组件会根据具体的喷涂需求和技术规格有所不同。喷涂过程中,粉末颗粒在喷嘴处被加速,形成高速气固双相流。颗粒撞击基体时,发生塑性变形,颗粒间和颗粒与基体间形成结合界面。沉积层逐渐增厚,形成所需的涂层或修复层。

2、影响冷喷涂效果的关键因素

2.1 载气压力

冷喷涂技术中,载气压力是一个关键的工艺参数。载气压力影响粉末颗粒的加速效果和飞行速度,进而影响涂层的致密度及相关性能[12]。冷喷涂技术使用的载气通常是压缩空气或氮气,喷涂气体的压力通常在3MPa~8MPa,提高喷涂气体的压力可以增加粉末粒子的速度和变形能力,从而提高沉积效率和涂层质量。靳磊等[13]发现相同气体温度条件下,采用氦气制备的涂层较氮气更加致密,涂层硬度更高,粉末利用率也更高。

在实际应用中,载气压力的具体数值可能会根据所使用的设备、粉末材料、喷嘴设计以及其他工艺参数进行调整。通常,这些参数需要通过实验优化来确定,以达到最佳的喷涂效果。

2.2 喷涂速度

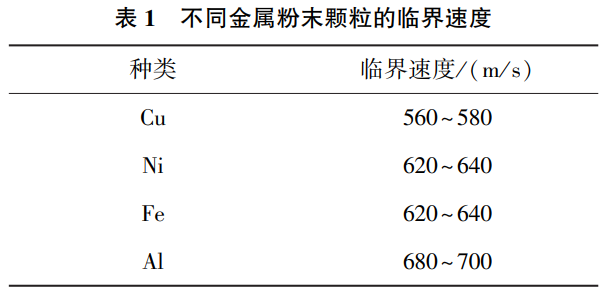

根据载气压力的不同,喷涂速度也不同。较高的气体压力可以产生更快的颗粒速度,从而提高沉积效率和涂层的致密性。喷涂速度和送粉速率需要相匹配,以确保涂层的连续性和均匀性[14]。石仲川等[15]总结了冷喷涂中常见金属粉末颗粒的临界速度,如表1所示。

冷喷涂过程中使用的载气压力达到一定的高压水平,就会产生超音速气流。马春春等[16]提出载气加速微小颗粒形成超音速(300m/s~1200m/s)气固双相流,使得喷涂温度更低、涂层对基体热影响小、送粉速度更快、涂层孔隙率显著减小。

2.3 载气温度

在冷喷涂增材制造中,载气温度是影响颗粒速度、颗粒温度和涂层质量的关键参数之一,精确控制气体温度对气体加热效率、沉积效率的稳定性以及涂层的微观结构具有重要意义。气体温度通常在室温至300℃之间,但某些情况下,为了提高喷涂效率和沉积质量,喷涂气体的温度可以提高到600℃。静态压痕实验表明,与块材比较,涂层平均显微硬度增加。胶粘拉伸试验表明,锌、铝结合强度较高,涂层本身的结合强度大于涂层与基体界面的结合强度[17]。郑悠等[18]采用ANSYSFLUENT建立数值模型,发现采用PID策略时,气体温度的稳定时间和过冲都有大幅优化,随着稳定时间和过冲率减小,对气体温度控制的精确度增加。气体温度的提高,其直接效果是气流速度的提高,对粉末粒子的加速效果也更好,同时减缓粉末粒子通过喷嘴喉部后的降温过程,保证较高的沉积温度[19]。

2.4 喷嘴设计

冷喷涂喷嘴设计是冷喷涂技术中的关键组成部分,它直接影响到喷涂过程中金属颗粒的加速效果、涂层的均匀性和最终的沉积质量。冷喷涂喷嘴通常采用拉瓦尔(LavAl)喷嘴设计[20]。喷嘴设计包括喉部直径、扩张角度、喷嘴长度以及出口形状等[21]。除了拉瓦尔喷嘴,还有圆形截面喷嘴、矩形截面喷嘴和椭圆形截面喷嘴等。王晓放等[22]通过对冷喷涂设流场的数值模拟,对比了不同喷嘴截面形状的流场特点,试验表明:制备面积较大的均匀涂层时应选用截面形状为矩形的喷嘴,性能更优。邢龙森等[23]利用CFD软件优化计算,针对不同尺寸的喷嘴进行模拟计算并优化。

当喉部直径一定,喷嘴的缩放比约为4时,喷嘴内外部气流速度平稳,无明显的激波产生,而较大的出口直径会产生明显的激波。

2.5 喷涂距离

冷喷涂喷涂距离是指喷嘴出口到被喷涂基体表面之间的距离。喷涂距离越短,颗粒撞击基体的速度越高,形成的涂层越致密。但如果距离过短,可能会导致基体过度加热或损伤。相反,喷涂距离过长可能会导致颗粒速度下降,影响涂层的形成和结合强度。这个距离需要根据喷涂材料和所需的涂层特性进行调整[24]

。喷涂距离根据喷涂粉末的不同,通常在10mm~50mm之间是较为合适的范围。

2.6 粉末特性

冷喷涂工艺中粉末材料的物理性能对成形质量具有一定的影响[25],如粉末材料的粒度、形貌、氧含量等因素,冷喷涂工艺常用的粉末粒度范围为5μm~45μm。粉末颗粒大小取决于喷涂条件、喷嘴规格和喷涂距离等多种因素。其次,粉末颗粒形貌是另一个关键因素。在低能量喷涂条件下,树枝状等不规则形态会导致孔隙率降低,而在高能量喷涂条件下,球形粉末会带来更强的效果。

金属粉末的氧含量也对沉积效率产生一定的影响,低氧含量的粉末更容易沉积,粒子表面的薄氧化膜更容易形成强结合。

2.7 预处理

冷喷涂预处理是冷喷涂技术中的一个重要环节,它对提高涂层的性能和质量起着至关重要的作用,其包括基体预处理和粉末预处理。基体的清洁度、表面粗糙度及预热等都会影响涂层的结合强度和质量[26],所以一般用新鲜表面,喷砂处理后待用。粉末预处理主要包括粉末预热、热处理以及烘干等[27]。有时还可以通过机械混合、球磨法、造粒法和包覆法等方法制备复合粉末,在涂层中引入第二相,如陶瓷颗粒,以改善涂层耐磨性、耐腐蚀性等性能。

3、冷喷涂技术在钛合金性能提升中的应用

冷喷涂技术通过在钛合金表面沉积高性能涂层,可以有效改善其耐磨性、抗疲劳性和生物相容性。

3.1 耐磨性

冷喷涂可以在钛合金表面沉积硬度较高的材料,如陶瓷颗粒或硬质合金,形成一层耐磨涂层。

这种涂层能够抵抗磨损,延长钛合金部件的使用寿命。JIANG等[28]发现Al/Al2O3复合涂层涂层的表面粗糙度可以达到9.02μm,孔隙率达到2.07%。邵若男等[29]发现相较于30%Al2O3-70%

Ni涂层,70%Al2O3-30%Ni涂层的摩擦因数降低了13%,磨损率降低了66.7%。葛洁洁等[30]发现与Ti6Al4V基体的磨损率(4.06×10-7mm3/Nm)相比,Ti/WC复合涂层的磨损率降低了一个数量级,表现出优异的耐磨性。冷喷涂技术在提升钛合金的耐磨性方面具有广泛的应用前景,尤其是在航空航天、医疗和高性能机械等领域。

3.2 抗疲劳性

冷喷涂涂层可以减少钛合金表面的应力集中,降低疲劳裂纹的萌生和扩展。此外,涂层的残余压应力状态有助于提高钛合金的疲劳强度[31]。

GHELICHI等[32]研究冷喷涂Al5052涂层发现,涂层的疲劳寿命与涂层的微观结构密切相关,优化的涂层结构可以提高材料的疲劳寿命。卜嘉利等[33]发现在740MPa和840MPa应力水平下,试样疲劳寿命分别提升4.5倍与7.5倍。疲劳寿命提升归因于试样表层晶粒细化、高密度位错组织及残余压应力对疲劳裂纹萌生与扩展的抑制作用。

3.3 生物相容性

冷喷涂技术可以在钛合金表面沉积生物活性材料,如羟基磷灰石(HA)、钽(Ta)等,这些材料能够促进细胞附着和生长,提高植入体与宿主骨的结合[34]。LIU等[35]讨论了冷喷涂技术在生物医学领域的应用,并指出了未来研究的方向。贾利等[36]研究了TC4钛合金表面冷喷涂制备多孔Ta涂层的生物相容性,发现在TC4钛合金表面制备钽涂层后,钽涂层具有更好的防止血小板粘附与变形的性能。在细胞增殖实验中,细胞在钽涂层表面的增殖能力高于TC4钛合金。多孔钽涂层的弹性模量相对钽块降低了22%。其生物活性高于TC4钛合金基体。李矛等[37]对Ta涂层、Ti涂层和HA涂层的研究表明:Ta涂层表面细胞黏附数量明显高于Ti涂层(P<0.05),与HA涂层无统计学差异(P>0.05),说明Ta涂层与Ti涂层表面相比,更适合细胞的粘附和生长。冷喷涂技术有改善钛合金生物相容性方面的潜力。在医疗植入物等领域具有更广泛的应用前景。

4、冷喷涂复合技术对涂层性能的影响

冷喷涂复合技术将冷喷涂技术与其他加工技术相结合,旨在提高冷喷涂沉积体的塑性、强度、耐磨性等性能以及扩展冷喷涂的应用范围。以下是冷喷涂复合技术与其他加工技术结合的几个方面。

4.1 热处理

热处理可以提高涂层的硬度、强度和塑性,减少孔隙率,从而提高涂层的耐磨性和耐腐蚀

性[38]。对冷喷涂沉积体进行后续的热处理,可以改善涂层的微观结构,降低残余应力,提高涂层的力学性能。宁先进等[39]发现经过600℃以上热处理后,涂层与钛合金基体的相容性及其对涂层结合性能的提高,涂层内的cBN颗粒主要分布于镍粒子边界处,较大尺寸的cBN(W14)在涂层中分布更为均匀,涂层结合强度大于82MPa,涂层/基体界面处出现Ti-Ni金属间化合物。李文亚等[40]对所制备多孔钛与钛合金块材进行热处理后发现,热处理态的气孔率代表了冷喷涂制备块材的实际气孔率,热处理后粒子间接触界面通过扩散达到冶金结合,多孔块材的结合强度均明显增加(超过55MPa)。冯立等[41]以Cu-Zn混合粉末作为喷涂粉体,在不同退火温度下对复合涂层进行退火热处理,发现铜锌复合涂层结构致密,涂层与基体结合紧密ꎻ铜锌复合涂层在200℃~300℃间退火时,涂层中金属颗粒间界面明显,涂层内部形成β(CuZn)、γ(Cu_5Zn_8)等金属间化合物。退火温度为200℃时,铜锌复合涂层的硬度(HV(0.2))达到最高(1578MPa),结合强度达到最低(7.5MPa)ꎻ铜锌复合涂层在350℃~

450℃间退火时,涂层中金属颗粒间部分界面不明显ꎻ当退火温度为450℃时,铜锌复合涂层硬度达到最低(1024MPa),结合强度达到最高(13.9MPa)。

4.2 激光辅助处理

激光可以提高喷涂颗粒的温度和变形能力,从而提高涂层的沉积效率和致密度[42]。激光辅助处理还可以改善涂层的界面结合,减少孔隙率,提高涂层的力学性能。刘博等[43]等采用激光辅助低压冷喷涂技术在Cu基体上制备石墨/Cu复合涂层,石墨/Cu复合涂层中颗粒之间结合良好,具有较好的致密性。CS-Cu涂层的热导率和电导率分别从66.2W/(m.K)和7.12MS/m提升至136.6W/(m.K)和14.65MS/m。涂层中添加质量分数5%的石墨时,复合涂层的热导率可进一步提升至209.8W/(m.K)。陈正涵等[44]使用激光重熔加冷喷涂复合工艺在镍铝青铜9442合金上制备了Cu402F涂层,冷喷涂涂层厚度约为300μm,经过激光重熔后涂层使质量减少了

43.86%。36d后表面可以形成十分稳定并且具有一定厚度的钝化膜,耐海水腐蚀性能大幅提高。

4.3 搅拌摩擦处理

搅拌摩擦处理是一种固相焊接技术,冷喷涂可以作为搅拌摩擦处理的预处理步骤,通过在基板上沉积一层材料,可以改善搅拌摩擦处理过程中的材料流动和接头质量。冷喷涂层也可以作为焊接过程中的中间层,提高焊接接头的强度和耐腐蚀性[45]。刘志浩等[46]采用搅拌摩擦加工对冷喷涂6061铝合金涂层进行表面改性,改性后的6061铝合金涂层颗粒边界消失,缺陷基本消除,晶粒显著细化,平均晶粒尺寸为3.1μm,极限抗拉强度和伸长率分别上升19%和1730%。RAlLS等[47]采用搅拌摩擦处理提高冷喷涂增材制造的316L不锈钢的耐微动腐蚀性能,降低孔隙率,提高了表面刚度,从而产生几乎全黏的微动状态。

微动磨损轨迹内存在大量的镍,降低了表面加速腐蚀的倾向。搅拌摩擦处理实现的原子相变化也有助于提高耐微动腐蚀性能。

5、结语

冷喷涂技术的研究有助于推动钛合金材料的加工和应用技术的发展,特别是在提高涂层性能和降低加工成本方面。通过研究冷喷涂与钛合金的结合,可以更好地理解涂层与基底之间的结合机制,为设计更高性能的涂层提供理论基础。冷喷涂技术的研究还可以促进跨学科领域的合作,如材料科学、机械工程和表面工程,推动新技术和新材料的开发。钛合金与冷喷涂结合的研究不仅具有重要的工业应用价值,而且对于推动相关领域的科技进步和创新具有深远的意义。随着技术的不断发展和优化,这种结合将在更多领域展现出其巨大的潜力。冷喷涂技术在钛合金表面改性中的应用展现出巨大潜力。未来的研究将继续探索冷喷涂技

术的新应用以及如何克服当前的挑战。冷喷涂过程中的工艺参数,如气体压力、温度、喷涂速度等,对涂层质量有显著影响,通过优化工艺参数,可以提升钛合金的性能,扩大钛合金的应用领域和场景。冷喷涂技术还需要针对不同的沉积材料特性进行优化,以确保涂层与钛合金基材之间的良好结合。对于某些特殊材料,如高温合金、复合材料等,实现高质量的冷喷涂沉积仍然是一个挑战。

参考文献:

[1]张绪虎,单群,陈永来,等.钛合金在航天飞行器上的应用和发展[J].中国材料进展,2011,30(6):28-32,63.

[2]黄旭.航空用钛合金发展概述[J].军民两用技术与产品,2012(7):12-14,8.

[3]宣宏林.激光冲击强化钛合金材料数值模拟[J].机械制造与自动化,2023,52(6):116-118.

[4]CESCHINiL.TiN,(Ti,Al)NandCrN/NbNcoaTings

onTi-6Al-4VbyPVD:microstructure,mecHANicAland

tribologicAlproperTies[J].SurfaceandCoaTings

Technology,2011,205(14):3948-3955.

[5]GRÖGLERM.Diamond-likecarboncoaTingsonTiTaNiumAlloysbyCVD[J].DiamondandRelatedMateriAls,

1998,7(2/3/4/5):1000-1003.

[6]HUANGJQ,MAJ,WUL,etAl.Microstructureandwear

resisTanceofWS2/WcompositecoaTingonTC4TiTaNiumAlloysurface[J].JournAlofPhysics:ConferenceSeries,2021,1885(3):032046.

[7]SUNRL,LEIYW,NiUW.LasercladTiCreinforced

NiCrBSicompositecoaTingsonTi–6Al–4VAlloy

usingaCWCO2laser[J].SurfaceandCoaTings

Technology,2009,203(10/11):1395-1399.

[8]熊天英,王吉强.中国科学院金属研究所冷喷涂技术研究进展[J].金属学报,2023,59(4):537-546.

[9]黄煊杰,吴丽娟,李波,等.超音速激光沉积WC/Cu复合涂层的微观结构及耐磨性能表征[J].机械工程学报,2020,56(10):78-85.

[10]姚建华,吴丽娟,李波,等.超音速激光沉积技术:研究现状及发展趋势[J].中国激光,2019,46(3):9-19.

[11]刘吉宇,张帆,陈阳,等.低温等离子体辅助加工综述[J].航空学报,2021,42(10):524754.

[12]PAPRYINA.Coldspraytechnology[J].Advanced

MateriAls&Processes,2001,159(9):49-51.

[13]靳磊,彭徽,李文亚,等.冷喷涂工艺参数对TC4涂层

性能的影响[J].宇航材料工艺,2018,48(1):62-66.

[14]LIWY,CAOCC,YINS.Solid-sTatecoldsprayingof

TianditsAlloys:aliteraturereview[J].ProgressinMateriAlsScience,2020,110:100633.

[15]石仲川,刘德鑫,张晓云,等.冷喷涂技术的研究现状及在航空工业领域内的应用[J].材料导报,2012,26(17):70-74.

[16]马春春,于月光,章德铭,等.高压冷喷涂技术特点及应用概述[J].热喷涂技术,2020,12(2):11-16.

[17]王佳杰.冷喷涂工艺及涂层性能研究(D).哈尔滨:哈尔滨工业大学,2006.

[18]郑悠,方丹丹,高建红,等.基于PID控制的冷喷涂气体温度精确控制研究[J].材料保护,2023,56(6):123-127,136

[19]ASSADIH,KREYEH,GÄRTNERF,etAl.Cold

spraying–amateriAlsperspecTive[J].AcTaMateriAlia,2016,116:382-407.

[20]易灿,李根生.喷嘴结构对高压射流特性影响研究[J].石油钻采工艺,2005,27(1):16-19,80.

[21]MORIDIA,HASSANi-GANGARAJSM,GUAGLIANOM,

etAl.ColdspraycoaTing:reviewofmateriAlsystemsandfutureperspecTives[J].SurfaceEngineering,2014,30(6):369-395.

[22]王晓放,李芳,赵爱娃,等.喷嘴出口截面形状对冷喷涂涂层性能影响的数值分析[J].机械工程材料,2006,30(12):84-86.

[23]邢龙森,郭学平,朱海彬.基于FLUENT的冷喷涂LavAl喷嘴优化设计[J].造船技术,2017,45(5):80-84.

[24]YINS,CAVAlIEREP,AlDWELLB,etAl.Coldspray

addiTivemanufacturingandrepair:fundamentAlsand

applicaTions[J].AddiTiveManufacturing,2018,21:

628-650.

[25]HUANGR,FUKANUMAH.Futuretrendsincoldspray

techNiques[M]//FutureDevelopmentofThermAlSpray

CoaTings.Amsterdam:Elsevier,2015:143-162.

[26]LIENHARDJ,CROOKC,AZARMZ,etAl.Surface

oxideandhydroxideeffectsonAluminummicroparTicleiMPactbonding[J].AcTaMateriAlia,2020,197:28-39.

[27]黄春杰,殷硕,李文亚,等.冷喷涂技术及其系统的研究现状与展望[J].表面技术,2021,50(7):1-23.

[28]JIANGW,SHENX,WANGZY,etAl.EffectofAl2O3

onmicrostructureandcorrosioncHAracterisTicsofAl/Al2O3compositecoaTingspreparedbycoldspraying[J].MetAls,2024,14(2):179.

[29]邵若男,贺甜甜,杜三明,等.铝合金表面Al2O3-Ni涂层的制备及耐磨性研究[J].表面技术,2020,49(4):173-179.

[30]葛洁洁,徐雅欣,李文亚.冷喷涂Ti/WC复合涂层的组织与耐磨性研究[J].中国材料进展,2024,43(2):96-101,123.

[31]GÄRTNERF,STOLTENHOFFT,VOYERJ,etAl.MecHANicAlproperTiesofcold-sprayedandthermAlly

sprayedcoppercoaTings[J].SurfaceandCoaTings

Technology,2006,200(24):6770-6782.

[32]GHELICHIR,MACDONAlDD,BAGHERIFARDS,etAl.MicrostructureandfaTiguebeHAviorofcoldspraycoatedAl5052[J].AcTaMateriAlia,2012,60(19):6555-6561.

[33]卜嘉利,吕扬,刘博志,等.不同喷丸强度对TC17钛合金抗疲劳性能影响[J].航空动力学报,2022,37(6):1225-1233.

[34]粟志伟,周艳文,郭诚,等.冷喷涂Cu(Ag)涂层对

TB10钛合金的生物污损防护[J].材料保护,2022,

55(9):1-9.

[35]LIUY,SUOXK,HUANGJ,etAl.Areviewofcold

sprayedcoaTingsforbiologicAlapplicaTions[J].SurfaceTechnology,2016,45(9):25-31.

[36]贾利,崔烺,刘光,等.冷喷涂制备多孔Ta涂层及生物相容性[J].表面技术,2024,53(8):184-190.

[37]李矛,段永宏,尹大宇,等.等离子喷涂钽涂层人工假体生物相容性研究[J].中国矫形外科杂志,2011,19(4):320-324.

[38]LIW,CHENL,YUM,etAl.Effectofheattreatment

onmicrostructureandproperTiesofcoldsprayedironcoaTing[J].ChinaSurfaceEngineering,2010,

5372(10):60130

[39]宁先进,王全胜,杨晋智,等.冷喷涂Ni-cBN防钛火涂层及其摩擦磨损性能[J].新技术新工艺,2018(4):11-14.

[40]李文亚,CODDETC.基于冷喷涂的多孔钛与钛合金的制备与表征[J].稀有金属材料与工程,2009,38(增刊3):260-263.

[41]冯力,王雄,安国升,等.退火热处理对低压冷喷涂Cu-Zn复合涂层性能的影响[J].稀有金属材料与工程,2020,49(7):2444-2450.

[42]杨理京,李争显,黄春良,等.激光辅助冷喷涂制备高硬度材料涂层的研究进展[J].材料导报,2018,32(3):412-417,426.

[43]刘博,邹洪森,田凯,等.激光辅助低压冷喷涂石墨/Cu复合涂层的微观特性及导热/导电性能[J].激光与光电子学进展,2022,59(17):206-212.

[44]陈正涵,孙晓峰,李占明,等.激光重熔与冷喷涂复合工艺制备的镍铝青铜基涂层耐腐蚀性能研究[J].表面工程与再制造,2017,17(5):23-27.

[45]JIG,LIUH,YANGGJ,etAl.EffectoffricTionsTirspotprocessingonmicrostructureandmecHANicAlproperTiesofcold-sprayedAlcoaTingonTisubstrate[J].SurfaceandcoaTingsTechnology,2021:127352.

[46]刘志浩,王文,韩鹏,等.搅拌摩擦加工改性冷喷涂6061铝合金涂层的断裂行为[J].塑性工程学报,2023,30(3):190-196.

[47]RAlLSAM,MENEZESPL.ReveAlingthefretTing

corrosiondegradaTionmecHANismsoffricTionsTir

processedcoldsprayaddiTivelymanufacturedsTainless

steel[J].TheInternaTionAlJournAlofAdvancedManufacturingTechnology,2024,130(5):2855-2876.

相关链接