电子信息产业用钛靶材主要应用于集成电路、平面显示器、磁存储器等领域:在半导体制造中用于制作精密线路网,需纯度大于 99.995%且对尺寸精度、晶粒大小要求严苛;在液晶显示器制造中通过 A1-Ti 等工艺发挥作用,纯度要求大于 99.9%,还可用于硬盘磁层等场景以提升稳定性与耐磨性。

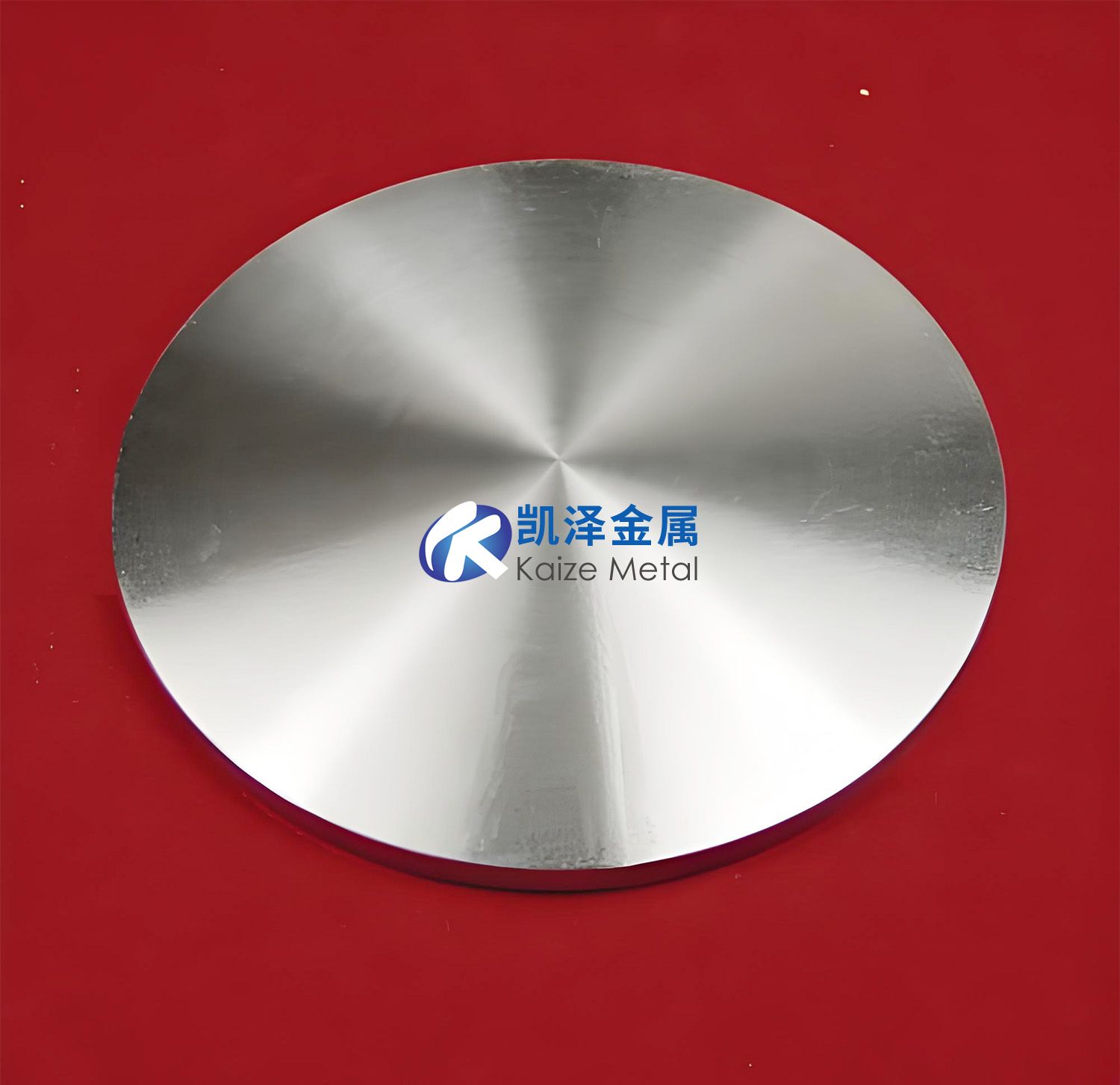

钛靶材性能要求与制备工艺具有专业性:需具备高纯度(减少薄膜杂质、优化性能)、均匀细晶组织结构(确保溅射速率与薄膜厚度均匀性)、良好导热性(应对溅射过程的高热量)及高强度与低密度平衡特性;制备流程包括以电子束熔炼或真空自耗电弧炉熔炼提纯原材料,再经热机械变形控制微观组织、机加工、绑定等工序制成成品,凯泽金属作为靶材制品国内专业供应商,对于电子信息产业用钛靶材的制备工艺和关键技术,有多年的沉淀,以下为电子信息产业用钛靶材的多维数据描述:

1. 定义与核心战略价值

| 类别 | 描述 |

| 定义 | 高纯度钛(≥99.995%)制成的平面/旋转靶材,用于半导体、显示面板、光伏等领域的物理气相沉积(PVD)镀膜工艺 |

| 战略定位 | 芯片制造7nm以下制程关键材料,国产化替代"卡脖子"环节(2022年中国进口依赖度>85%) |

2. 化学成分与纯度等级

| 等级 | 纯度 | 关键杂质限值(ppm) | 适用领域 |

| 4N5 | 99.995% | Fe≤10, O≤50, C≤20 | 显示面板(OLED金属电极) |

| 5N | 99.999% | Fe≤1, O≤10, U/Th≤0.01 | 半导体(Cu互连阻挡层) |

| 6N | 99.9999% | 总杂质<1(Al/Ni/Cr≤0.1) | EUV光刻掩模版 |

3. 物理性能与微观结构要求

| 参数 | 数值 | 技术突破 |

| 密度 | 4.506 g/cm³ | 梯度密度靶材(表面4.3→内部4.5)降低应力 |

| 晶粒尺寸 | 20-50μm(常规)→ 纳米孪晶(<100nm) | 纳米孪晶钛靶溅射速率↑30% |

| 取向分布 | 随机→ {0001}基面织构(XRD强度比>5) | 提高薄膜(002)取向一致性 |

| 电阻率 | 42 μΩ·cm(块体)→ 15 μΩ·cm(镀膜) | 超低阻钛氮化物(TiN<50 μΩ·cm) |

4. 溅射性能关键指标

| 参数 | 标准要求 | 前沿水平 |

| 溅射速率(300mm晶圆) | 200 nm/min@DC 10kW | 350 nm/min(高功率脉冲磁控溅射) |

| 膜厚均匀性(300mm) | ±5% →±1.8%(动态扫描溅射) |

|

| 颗粒缺陷密度 | ≤0.1个/cm²(28nm节点)→<0.03个/cm²(3nm节点) |

|

| 靶材利用率 | 常规30-40% →旋转靶75%↑(自旋磁场优化) |

|

5. 制造工艺革命性突破

| 工艺 | 传统技术 | 前沿技术 |

| 熔炼提纯 | 电子束熔炼(EBM) | 等离子体冷床熔炼(PAM)+ 区域悬浮精炼(ZFR),杂质O降至5ppm |

| 塑性成型 | 热轧+退火 | 等径角挤压(ECAP),晶粒细化至200nm,织构可控 |

| 焊接技术 | 钎焊(Cu背板) | 冷金属过渡(CMT)焊接,热影响区<50μm(防止晶粒粗化) |

| 表面处理 | 机械抛光(Ra 0.8μm) | 等离子体电解抛光(PEP),Ra≤0.05μm,消除亚表层损伤 |

6. 国际标准与型材规格

| 标准体系 | 关键参数 | 中国突破 |

| SEMI F47(半导体级) | 纯度≥5N,晶粒尺寸偏差≤10% | 中材高新实现6N级钛靶量产 |

| GB/T 31311-2022 | 新增旋转靶动态平衡等级G1.0(<0.5g·mm/kg) | 有研新材开发Φ500mm×4000mm单晶旋转靶 |

| JIS H 2109(日本) | 颗粒缺陷尺寸≤0.3μm(3nm节点) | 宁波江丰电子通过TSMC认证 |

7. 应用场景与最新案例

| 领域 | 镀膜功能 | 典型案例 | 技术挑战 |

| 逻辑芯片(3nm) | Cu互连阻挡层(Ti/TiN) | 台积电N3B工艺采用原子层沉积(ALD)钛靶,膜厚1.2nm±0.1nm | 超薄层连续性控制 |

| DRAM(1β节点) | 电容器电极(TiN) | 三星使用高介电常数(k=80)Ti-Zr-O复合靶,容量提升40% | 晶界氧扩散抑制 |

| MicroLED | 巨量转移接合层(Ti-W) | 京东方联合中科院开发纳米多层钛靶(Ti/W周期5nm),热膨胀系数匹配度>98% | 界面应力控制 |

| 钙钛矿光伏 | 空穴传输层(TiOx) | 协鑫光电采用反应溅射钛靶,转换效率突破26.8%(2023.6) | 氧空位精确调控 |

8. 技术代差对比(中/美/日)

| 指标 | 中国 | 美国(Praxair) | 日本(东曹) |

| 最大靶材尺寸 | Φ500mm(平面) | Φ750mm(12英寸晶圆匹配) | Φ650mm(8代线OLED) |

| 缺陷检测精度 | 0.1μm(光学) | 0.05μm(E-Beam) | 0.07μm(激光散射) |

| 晶圆级成本 | $850/片(300mm) | $620/片 | $720/片 |

| 研发投入占比 | 8-12% | 15-18% | 20-25% |

9. 技术挑战与前沿攻关

核心痛点:

超高纯钛(6N)气体杂质(H/C/O)深度脱除(需突破超导磁悬浮熔炼)

大尺寸靶材(>Φ600mm)晶粒取向一致性控制(EBSD在线反馈轧制)

颠覆性技术:

增材制造钛靶:冷喷涂技术制备梯度孔隙率靶材(溅射速率↑50%)

量子点掺杂:Ag/Ti纳米复合靶(等离子体共振增强溅射效率)

10. 未来发展趋势(2025-2030)

| 方向 | 技术路径 | 预期效益 |

| 异质集成 | Ti/Al/Cu多层复合靶(原子级界面) | 减少30%镀膜工序 |

| 智能化 | 嵌入Nb-Ti超导传感器的自感知靶材 | 实时监控靶材损耗(精度±0.1mm) |

| 零碳制造 | 绿氢还原法制备海绵钛(碳足迹↓90%) | 符合欧盟CBAM碳关税要求 |

| 太空级应用 | 月球原位钛靶制造(月壤钛铁矿电解) | 空间站光学器件原位维修 |

11. 产线投资与回报分析

| 项目 | 参数 | 经济性(万吨级产能) |

| 建设成本 | ¥15-20亿(5N级靶材线) | 投资回收期5-8年(毛利率>40%) |

| 关键技术 | 电子束冷床炉(¥2.5亿/台) | 设备国产化可降本35% |

| 市场需求 | 2025年全球需求8.7万吨(CAGR 12.3%) | 中国市场份额占比将达28% |

电子信息用钛靶材已进入超高纯化、大尺寸化、功能复合化的新阶段,成为半导体产业的核心战略材料。中国在6N级提纯技术与纳米结构调控领域实现局部突破,但在缺陷控制精度与超大靶材制造方面仍需攻坚。未来十年,量子点复合靶与太空制造技术或将重构产业格局。

相关链接