新材料的迭代升级,正悄然重塑现代产业格局。在显示面板、光伏电池、装饰镀膜与半导体等领域,看似低调的铬靶材,凭借其独特的材料特性与不可替代的功能,成为推动行业发展的关键力量。从智能手机屏幕的清晰显示,到光伏电站的高效发电;从电子产品的时尚外观,到芯片制造的精密工艺,铬靶材都在其中扮演着不可或缺的角色。它不仅是实现产品高性能的核心材料,更承载着国产材料突破技术封锁、加速产业升级的重要使命。

随着科技的飞速发展与产业竞争的加剧,铬靶材的应用边界不断拓展,技术革新持续推进。接下来,凯泽金属带您深入剖析铬靶材在各领域的应用机制、技术进展与未来趋势,探寻这一材料背后的无限潜力。

一、铬靶材核心特性与分类体系

1. 材料特性与牌号对照

物理性能:

密度:7.2 g/cm³,熔点:1907℃,热膨胀系数:6.2×10⁻⁶/℃(20-100℃)。

硬度:莫氏8.5(纯铬),CrN膜硬度达2200 HV(行业最高)。

耐腐蚀性:耐酸碱及高温氧化(≤800℃),海水腐蚀率<0.001 mm/a。

国际牌号:

美国:ASTM B481(高纯铬靶)、日本:JIS H 2118(Cr≥99.95%)。

中国:GB/T 2965(纯度≥99.95%),对应欧标Gr.16。

2. 产品规格与加工要点

| 参数 | 显示/半导体用 | 光伏/装饰用 |

| 纯度 | ≥99.99%(5N级) | ≥99.95%(4N5级) |

| 晶粒尺寸 | ≤30μm(防溅射飞溅) | ≤50μm |

| 常见规格 | 12英寸圆靶(厚6-10mm) | 矩形靶(1500×300mm) |

| 加工禁忌 | 避免高温氧化(需氩气保护) | 焊接热输入≤10 kJ/cm |

关键挑战:大尺寸靶材(>1.5m)烧结易开裂,需控制升温速率≤5℃/min。

二、显示面板领域:黏附层核心技术

1. 应用机制与技术优势

核心作用:作为ITO透明导电膜的黏附层,Cr/CrOx/CrNx复合膜(厚50-200nm)提升玻璃基板结合力(>20MPa)。

性能优势:

柔性适配:延展性>15%,支撑折叠屏曲率半径≤3mm(华为Mate Xs)。

方阻控制:≤15Ω/□(京东方10.5代线良率98.5%)。

2. 竞品对比与突破案例

vs 钛靶:铬靶无需过渡层,成本低20%;钛靶导电性优但附着力不足。

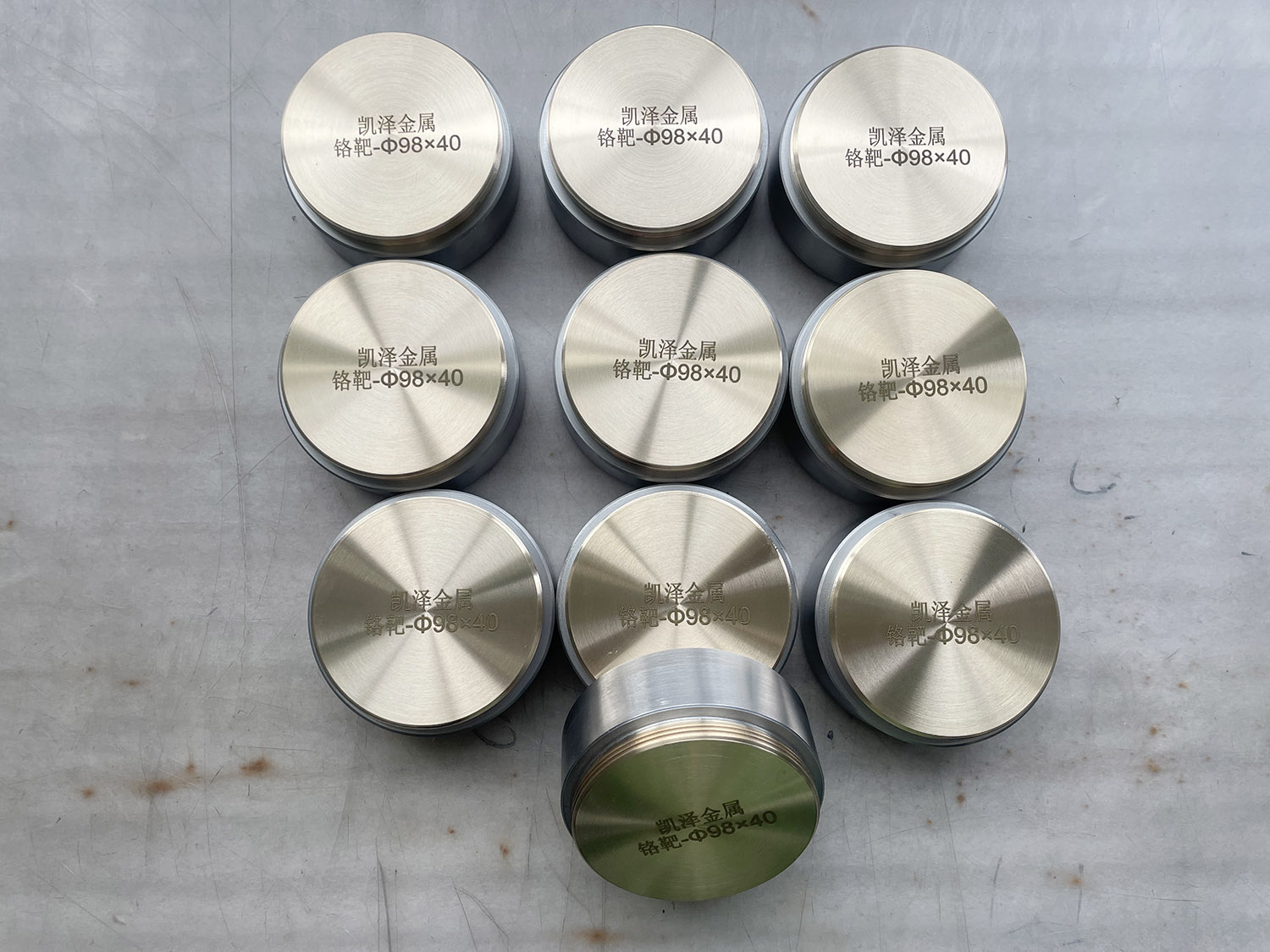

国产突破:凯泽金属铬靶良率95%(2024年量产)。

三、光伏电池领域:降本增效关键

1. 异质结电池(HJT)电极革新

技术方案:Cr/Cu/Ni叠层替代银浆栅线,铬层厚20nm阻隔铜扩散,成本降60%(国电投C-HJT组件成本$0.24/W)。

效率突破:欧莱新材Cr-SiOx复合靶提升转换效率至25.8%(2023年实测)。

2. 铁铬液流电池储能拓展

长时储能:国家电投“容和一号”循环寿命27年,-40℃运行,适配光伏电站调峰。

减排效益:1GW系统年减碳196万吨(中国石化秦皇岛光储项目直流效率>80%)。

四、装饰镀膜领域:高硬度与美学设计

1. 技术特点与应用场景

膜层设计:CrN镀层(厚3-5μm)实现“黑铬”金属质感,硬度2200 HV(iPhone 15 Pro钛合金中框)。

工艺创新:球形铬粉(纯度99.95%,粒度15-45μm)雾化喷涂,提升镀膜均匀性。

2. 成本优势

单价$150/kg,仅为钌靶1/5,广泛用于汽车灯罩、家电表面。

五、半导体领域:新兴扩散阻挡层

1. 先进制程应用

逻辑芯片:28nm以下节点Cr/CrC薄膜(厚2-5nm)阻隔铜扩散,电阻率500μΩ·cm。

封装突破:长电科技FO封装用铬靶替代钽靶,成本降40%且通过JEDEC认证。

2. 前沿材料探索

硒化铬(CrSe₂):层状结构提升载流子迁移率,用于柔性半导体器件(实验室阶段)。

六、制造工艺与标准体系

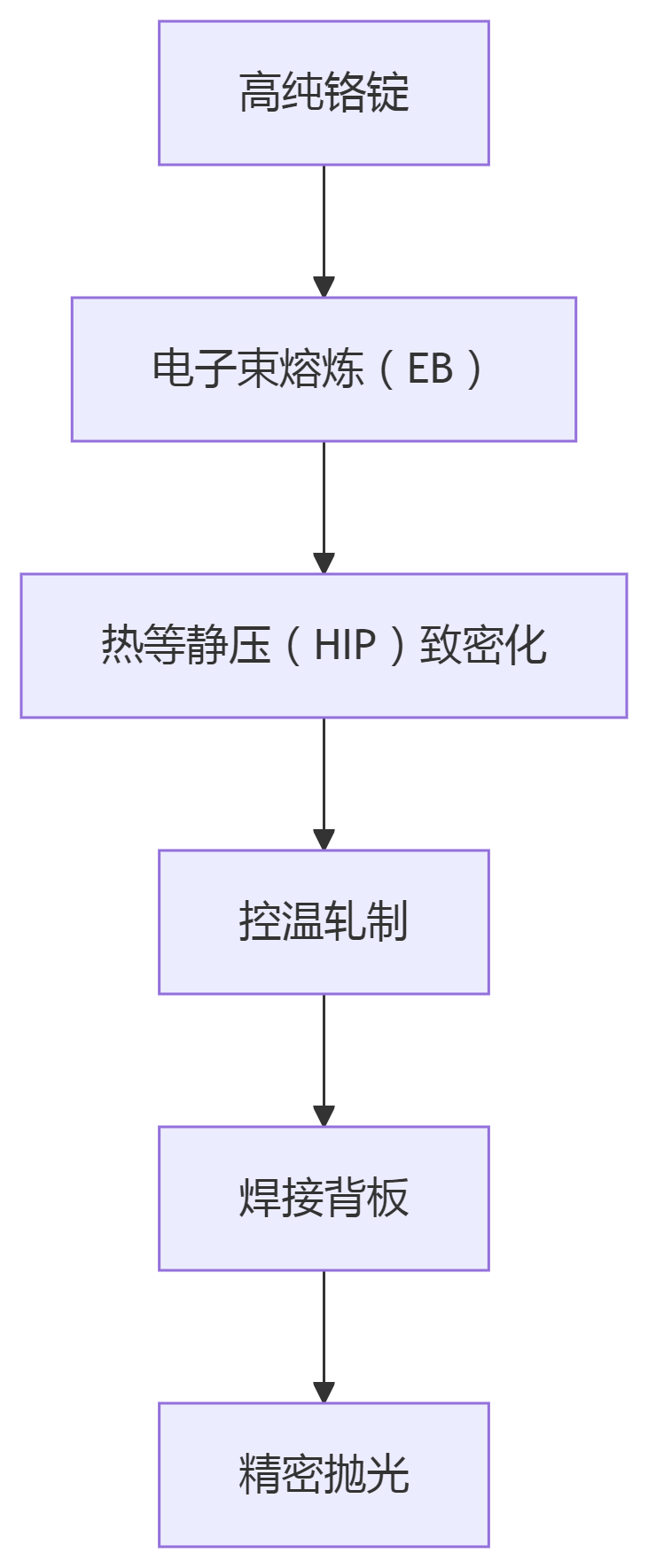

1. 核心工艺流程

熔炼技术:EB熔炼纯度≥99.99%,氧含量≤50ppm。

焊接创新:铜铬膨胀系数补偿算法(日矿专利),热循环寿命5000次。

2. 执行标准

检测标准:SEMI F72(尺寸公差±0.05mm)、ASTM F660(表面颗粒≤0.1μm/㎡)。

七、产业化对比与技术挑战

1. 全球竞争格局

| 维度 | 国际巨头 | 中国厂商 | 差距 |

| 市场份额 | 日本爱发科(60%) | 欧莱新材(光伏靶40%) | 半导体靶市占<15% |

| 大尺寸能力 | 1200×3000mm ITO靶 | 最大800mm(良率低) | 烧结装备依赖进口 |

| 纯度控制 | 6N级(99.9999%) | 5N5级(99.9995%) | 杂质检测精度低 |

2. 技术瓶颈

晶粒均匀性:大尺寸靶心部晶粒粗化(强度波动>10%),需多向锻造+梯度冷却。

焊接缺陷:钛-铜背板热应力>300MPa致开裂(局部真空激光焊可解)。

八、趋势展望

材料复合化:

高熵合金靶(Cr-Al-Ti-Zr-N):硬度突破3000HV,用于航空发动机叶片防护。

硒化铬靶材:柔性半导体器件量产(2026年预期)。

绿色制造:

废靶等离子重熔(利用率>80%),降本30%。

智能化升级:

AI动态调控烧结温度(波动±5℃),晶粒均匀性提升20%。

总结:

铬靶材以 “超高硬度性价比”+“不可替代的附着力” 成为四领域核心材料。短期需突破 大尺寸制造与焊接可靠性瓶颈,长期依托 高熵合金与智能化工艺抢占半导体与光伏高地。

相关链接