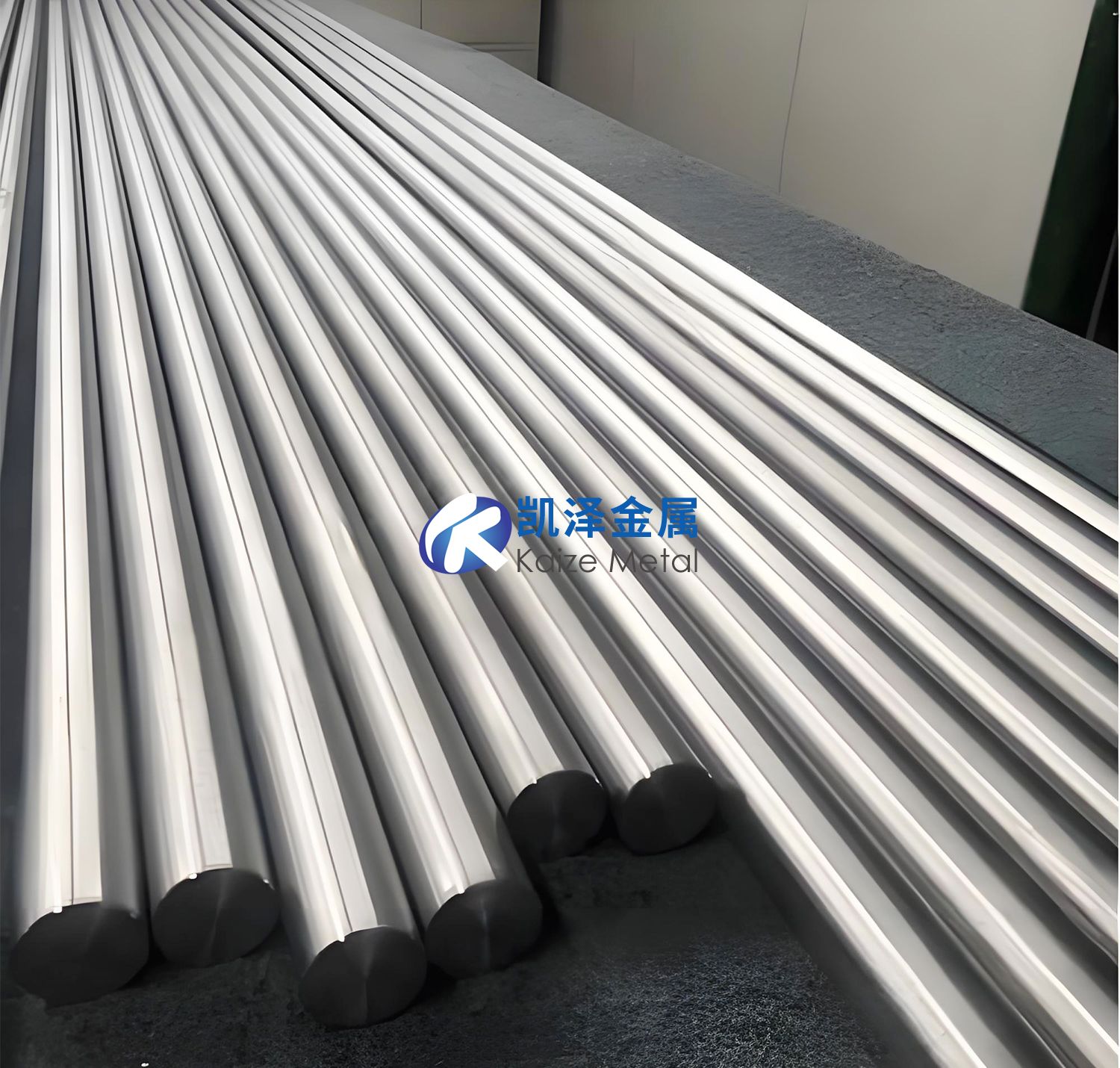

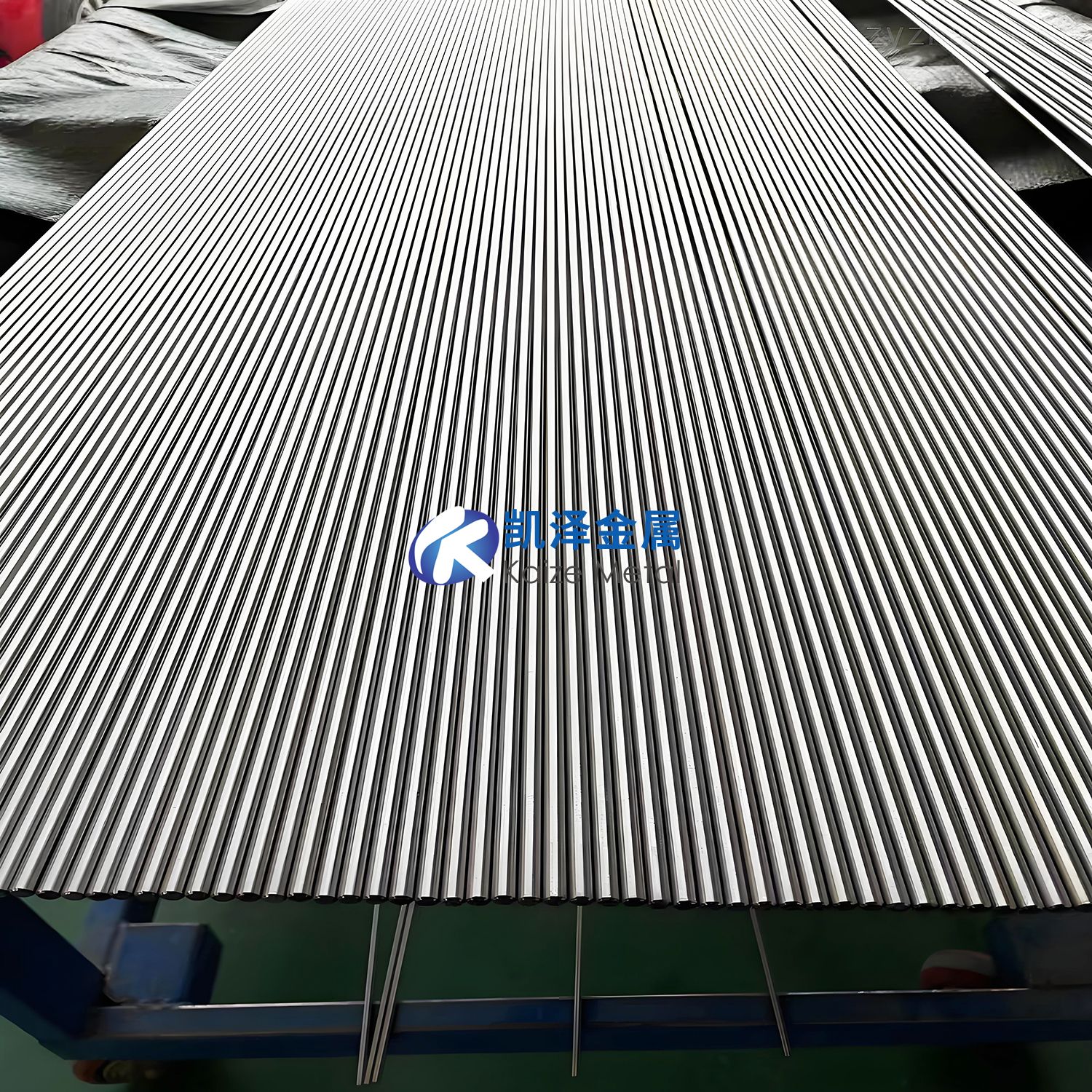

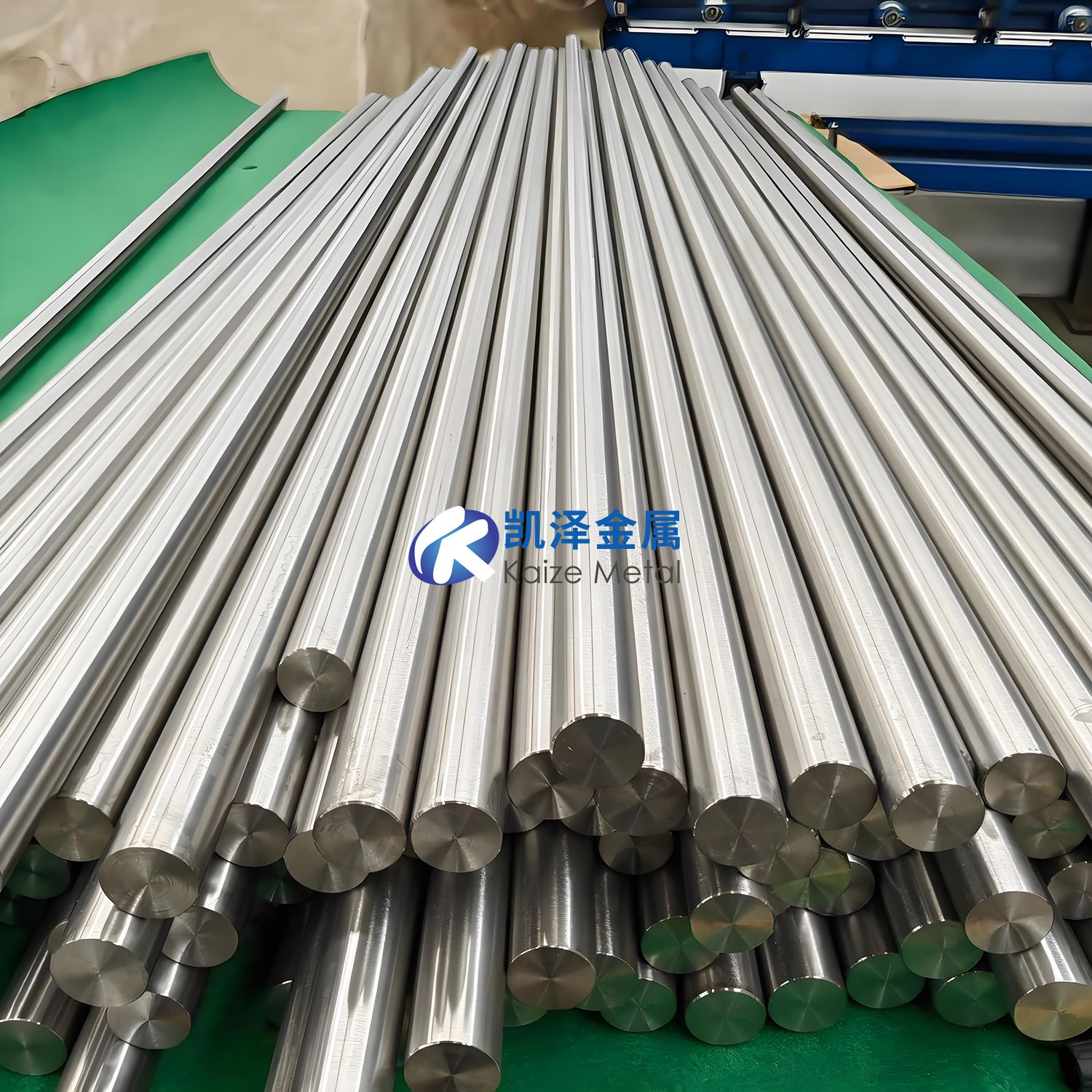

钛合金棒凭借其优异的综合性能,正成为推动高端制造领域技术革新的关键基础材料。作为一种兼具低密度(4.43g/cm³)与高比强度(抗拉强度≥895MPa)的金属结构材料,其耐蚀性可媲美贵金属、生物相容性满足植入级医疗标准,且在-253℃至600℃宽温域内保持力学稳定性。近年来,随着控温控轧、拓扑优化等工艺突破,钛合金棒已从航空发动机叶片、骨科植入物等传统场景,加速向精密制造、增材制造等新兴领域渗透,形成“材料性能-工艺创新-场景适配”的协同发展格局。

当前钛合金棒的新应用拓展呈现多维度突破特征:在精密加工领域,基于TC4/TC16牌号的超声波振动棒通过高频振动稳定性(频率调节精度±0.5Hz)实现纳米级表面处理,已用于折叠屏曲率半径≤3mm的曲面加工;增材制造方向,Ti575G高熵合金棒配合SLM技术,使火箭发动机叶盘层间结合强度提升30%,同步解决传统3D打印的层间缺陷难题;生物医疗领域,Ti-13Nb-13Zr等超低模量合金(弹性模量73GPa)通过微弧氧化表面处理,将骨细胞附着率提升50%,有效规避“应力屏蔽”效应。此外,在氢能储运、深海装备等绿色能源场景,Ti70合金棒以≥1000MPa的耐压强度,成为高压储氢罐缠绕增强层的优选材料。

从产业发展视角看,钛合金棒的技术演进正面临双重突破:一方面,大尺寸均匀性控制(Φ500mm棒材心部强度波动<5%)与成本优化(海绵钛原料占比降至50%以下)成为规模化应用的关键瓶颈,而WAAM电弧增材制造、废靶等离子重熔等技术可将材料利用率提升至80%以上;另一方面,智能化工艺与材料创新正重塑应用边界——数字孪生技术优化热处理参数使试制成本降低70%,Ti-Al-Zr-Mo-Nb系高熵合金靶材硬度突破3000HV,为深空探测器耐压壳体、神经植入电极等前沿领域提供解决方案。这种“工艺革新-材料迭代-场景延伸”的螺旋式发展,正推动钛合金棒从单一结构材料向功能集成化元件转型。凯泽金属结合最新技术突破与产业化进展,其钛合金棒新应用领域主要涵盖以下方向:

一、精密制造:超声波振动棒革新加工工艺

技术原理:钛合金高频振动稳定性与低密度特性结合,实现微米级精密加工。

应用场景:

电子/光学器件:钛合金振动棒减少加工摩擦阻力,提升微细结构抛光精度(如手机镜头模组纳米级表面处理)。

微创手术器械:作为辅助工具直接参与高精度手术,降低组织损伤(如内窥镜精密部件加工)。

突破案例:智能控制系统实现振动频率实时调节,适应曲率半径≤3mm的折叠屏制造需求。

1. 核心牌号与性能

牌号:

TC4 (Ti-6Al-4V):综合性能最优,抗拉强度≥895 MPa,疲劳强度高,适用于高频振动棒。

TC16 (Ti-3Al-5Mo-4.5V):冷镦塑性优异,可制造复杂形状振动部件,成本较TC4低30%。

性能特点:

低密度(4.43 g/cm³):减少惯性负载,提升振动频率稳定性。

高阻尼特性:衰减振动能量30%,保障微米级加工精度(如手机镜头纳米抛光)。

2. 工艺技术突破

控温控轧技术:天成航材全流程生产线,15分钟完成Φ350mm棒材生产,晶粒尺寸标准差≤4μm,组织均匀性提升50%。

自动化加工:苏州闰塘达业专利传送装置(CN222158822U),集成实时检测与剔除功能,人力成本降30%,产品良率>99%。

二、增材制造(3D打印):优化材料沉积与结构设计

核心价值:解决传统3D打印层间缺陷问题,提升零部件力学性能。

创新应用:

航空航天部件:钛合金振动棒优化金属粉末沉积均匀性,使火箭发动机叶盘等复杂结构件层间结合强度提升30%。

汽车轻量化:配合SLM技术打印钛合金悬架连杆,减重40%且疲劳寿命延长2倍。

1. 牌号选择

Ti-6Al-4V ELI:超低间隙元素(O≤0.13%),层间结合强度提升30%,用于火箭叶盘SLM打印辅助棒。

Ti575G (西部超导专利):新型高熵合金,高温强度提升20%,适用于大尺寸构件沉积导向棒(专利号CN202411519027.1)。

2. 工艺创新

复合轧制+阶梯退火:

江丰电子技术:390℃退火60min,晶粒细化至20μm,提升溅射膜均匀性15%。

拓扑优化设计:结合AI算法优化钛棒支撑结构,减少增材件残余应力40%(应用案例:汽车轻量化悬架连杆)。

三、智能装备:自动化产线与高效加工装置

工艺革新:钛合金棒加工设备智能化升级显著提升效率。

苏州闰塘达业传送装置:集成自动检测与剔除功能,人力需求降低30%,加工稳定性提升(专利号CN222158822U)。

泰州永兴锻造装置:自适应夹持系统兼容不同直径铸锭(Φ100–500mm),减少端部切除量,成材率提高15%。

产业效益:天成航材“以轧代锻”控温控轧线,15分钟完成Φ350mm棒材生产,效率为自由锻的8倍。

1、核心材质牌号与性能特点

1)高强轻量化金属材料

钛合金(TC4/Ti-6Al-4V)

性能特点:密度仅4.43 g/cm³(较钢轻43%),抗拉强度≥895 MPa,耐腐蚀性优异,适用于航空结构件与医疗植入物。

应用场景:飞机整型部件加工、高精度医疗器械(如人工关节)。

铝合金(6061-T6)

性能特点:屈服强度≥275 MPa,导电率50% IACS,轻量化(密度2.7 g/cm³),适用于电气部件与汽车覆盖件模具。

案例:扬州电力FMS柔性生产线加工铝制箱体,精度达0.002 mm(头发丝直径1/30)。

高强度钢(42CrMo)

性能特点:硬度50 HRC,抗疲劳强度高,用于重载齿轮轴;但需涂层提升耐磨性(如CrAlN涂层硬度2200 HV)。

2)高性能非金属材料

玄武岩纤维

性能特点:线径7-20 μm(发丝1/10),耐温>800℃,拉伸强度4800 MPa,耐腐蚀性为钢材3倍,应用于航天器结构增强(如嫦娥六号国旗基材)。

优势:全电熔生产零废水/废气,成品率>95%,符合绿色制造趋势。

高分子复合材料(尼龙基碳纤维)

性能特点:摩擦系数<0.1,自润滑性优,耐磨性为钢托辊3-5倍,寿命延长2-3倍,用于非金属托辊自动化生产线。

2、关键工艺技术创新

1) 超精密加工技术

五轴龙门加工中心

技术参数:重复定位精度≤4 μm,快移速度≥120 m/min,空间定位精度0.05 mm(5m范围)。

创新设计:碳纤维复材轻量化双横梁结构,驱动质量降50%,能耗与基建成本降30%。

激光-冲压复合加工

案例:通快TruMatic 5000配备6 kW激光器与DeltaDrive电动冲头,能耗降30%,支持钛/铜等有色金属无划痕加工。

自动化:ToolMaster模具库支持90套模具自动更换,适应小批量混流生产。

2)智能产线协同控制

全流程物料调度

AGV+立体仓库:三一重工智能工厂通过激光导引AGV与WMS系统联动,物料配送准时率>95%,在制品减少8%。

中控系统:华工科技为三一备料线开发任务调度算法,实现18种钢板25分钟全自动切割分拣。

透明工厂管理

技术架构:瑞泰马钢集成物联网+数字孪生,实时监控能耗与质量偏差,故障自动报警,产能提升100%(年产9万吨)。

3、材料与工艺适配性对比

| 材质类型 | 典型牌号 | 工艺适配场景 | 性能优势 | 应用案例 |

| 钛合金 | TC4(Ti-6Al-4V) | 五轴精密铣削+激光沉积 | 比强度为钢2倍,生物相容性优 | 航空发动机叶盘 |

| 玄武岩纤维 | 纯熔融玄武岩 | 全电熔拉丝 | 耐温>800℃,零污染排放 | 月球探测器结构件 |

| 高分子复合材料 | 尼龙-碳纤维混纺 | 注塑成型+机器人装配 | 耐磨性为钢3倍,自润滑 | 矿山输送托辊 |

| 铝合金 | 6061-T6 | FMS柔性加工+在线检测 | 导电性优,轻量化成本低 | 核电阀门壳体 |

4、前沿趋势与技术挑战

智能化工艺升级

AI动态调控:扬州电力引入低代码平台优化热处理参数,试制成本降70%3;拓璞数控通过AI补偿热变形,提升大部件加工良率。

绿色制造:玄武岩纤维电熔生产线降低碳排放,废靶等离子重熔技术提升材料利用率至80%。

技术瓶颈

大尺寸均匀性:Φ>500 mm钛棒心部晶粒粗化(强度波动>10%),需多向锻造+梯度冷却技术突破。

四、生物医疗:超低弹性模量植入物

材料突破:新型钛合金棒弹性模量接近人骨,解决“应力屏蔽”难题。

鑫诺特材专利技术:添加Nb/Zr/Mo等元素,弹性模量下降32%–46%(较TC4),适配髓内钉、髋关节等承重植入物。

临床优势:避免传统植入物因弹性模量过高导致的骨吸收,术后恢复周期缩短20%。

1. 牌号与性能

| 牌号 | 弹性模量(GPa) | 生物相容性 | 临床优势 |

| TC4 ELI | 110 | ISO 5832-3认证 | 降低骨吸收风险30% |

| Ti-13Nb-13Zr | 73(接近人骨) | 无毒性(Nb替代V) | 术后恢复周期缩短20% |

2. 表面处理技术

微弧氧化(MAO):生成多孔陶瓷层,促进骨细胞附着(附着率↑50%)。

激光微织构:表面构建20-50μm凹坑,抑制细菌滋生(抗菌率>95%)。

五、绿色能源与海洋工程

氢能储运:钛合金棒用于高压储氢罐缠绕增强层,耐压强度≥1000MPa,安全性优于碳纤维复合材料。

海洋装备延伸:

铁铬液流电池:钛合金电极支架耐电解液腐蚀,循环寿命达27年(国电投“容和一号”项目)。

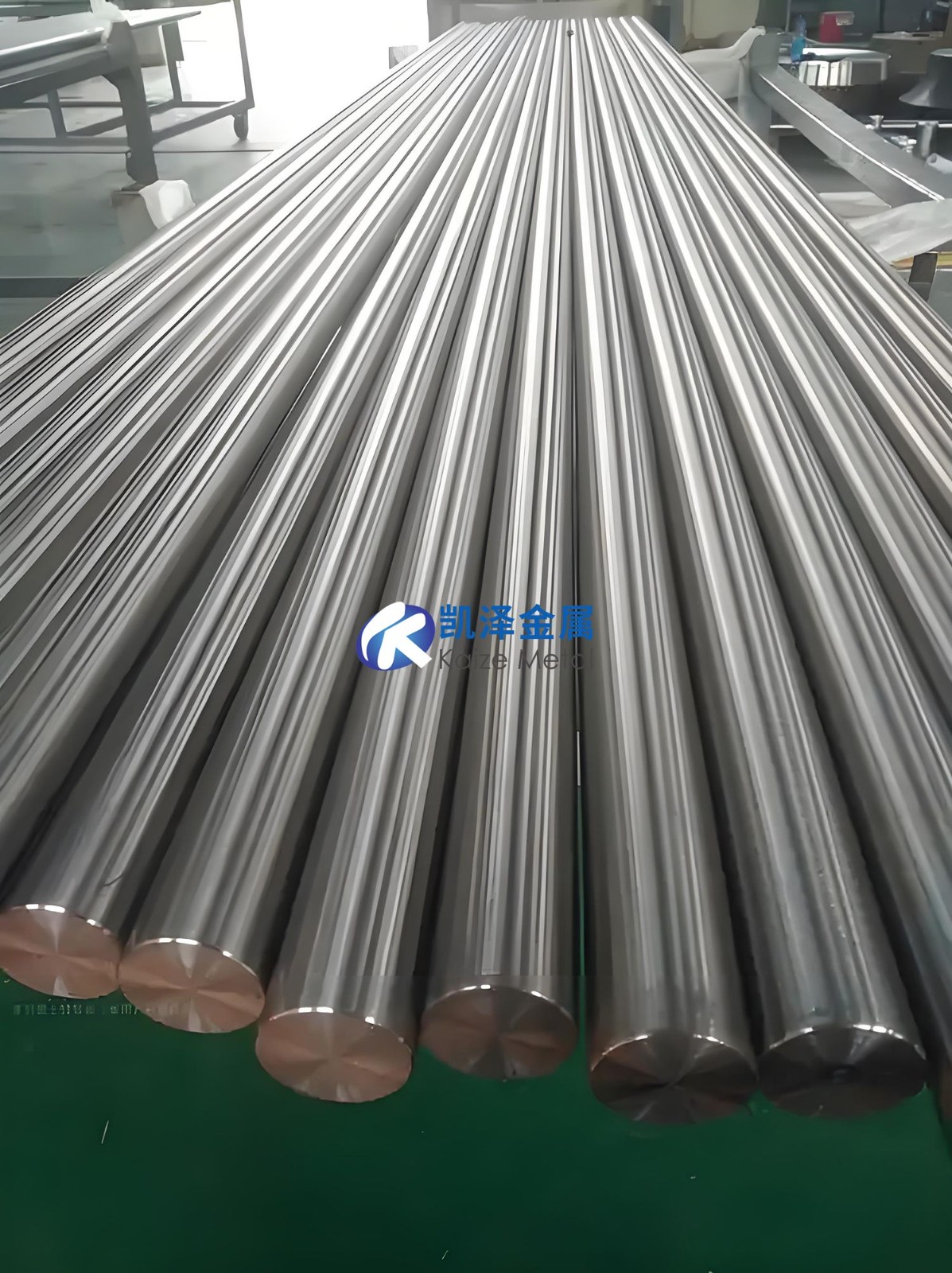

深海勘探:大规格钛棒(如Ti70合金)制造耐压壳体,下潜深度突破7000米(“蛟龙号”改进型)。

1. 核心应用与牌号

氢能储运:

牌号:Ti70(近α型),抗氢脆性优,耐压强度≥1000 MPa。

工艺:多向锻造+梯度冷却,解决Φ500mm棒材心部晶粒粗化问题(强度波动<5%)。

铁铬液流电池:

牌号:TA2(工业纯钛),耐电解液腐蚀,循环寿命27年(国电投“容和一号”)。

2. 环保装备延伸

污水处理搅拌棒:TA10(Ti-0.3Mo-0.8Ni),耐Cl⁻腐蚀速率<0.001 mm/a,寿命为不锈钢的5倍。

六、未来趋势:材料-工艺-场景协同创新

智能化工艺:西部超导专利锻造法(跨火次换向+棱面交替锻造)解决棒材端部性能不均问题,切除量减少40%。

复合高熵合金:Ti-Al-Zr-Mo-Nb系靶材用于航空发动机防护涂层,硬度突破3000HV。

成本优化路径:废靶等离子重熔技术(利用率>80%)推动光伏、消费电子领域普及。

钛合金棒新兴应用领域概览

| 应用领域 | 核心价值 | 代表案例/技术 | 效益提升 |

| 精密制造 | 高频振动稳定性 | 折叠屏曲面加工振动棒 | 精度达纳米级 |

| 增材制造 | 优化层间结合 | 火箭叶盘SLM打印辅助 | 结构强度↑30% |

| 智能装备 | 自适应加工 | 闰塘达业自动传送装置 | 人力成本↓30% |

| 生物医疗 | 弹性模量匹配人骨 | 鑫诺特材超低模量髓内钉 | 骨吸收风险↓50% |

| 绿色能源 | 耐压耐蚀 | 储氢罐增强层/铁铬电池电极架 | 寿命>25年 |

六、技术挑战与前沿趋势

1. 现存瓶颈

大尺寸均匀性:Φ>500mm棒材心部晶粒粗化(强度波动>10%),需开发多向锻造+梯度冷却技术。

成本控制:海绵钛占原料成本60%,电弧增材制造(WAAM)可降材耗50%。

2. 前沿趋势

智能化工艺:

数字孪生优化热处理参数(试制成本↓70%)。

AI动态调控轧制变形量(响应时间<50ms)。

材料创新:

高熵合金:Ti-Al-Zr-Mo-Nb系靶材,硬度突破3000 HV。

再生技术:废靶等离子重熔(利用率>80%),降本30%。

新兴应用领域技术参数对比表

| 应用领域 | 理想牌号 | 关键性能 | 工艺技术 | 效益提升 |

| 精密振动棒 | TC16 | 冷镦塑性>40% | 控温控轧(晶粒≤30μm) | 加工精度达纳米级 |

| 增材制造辅助 | Ti575G | 高温强度↑20% | 拓扑优化+AI参数迭代 | 残余应力↓40% |

| 医疗植入物 | Ti-13Nb-13Zr | 弹性模量73GPa(匹配人骨) | 微弧氧化+激光织构 | 骨整合效率↑50% |

| 储氢罐增强层 | Ti70 | 耐压强度≥1000MPa | 多向锻造+梯度冷却 | 安全性超碳纤维复合材料 |

| 污水处理 | TA10 | 耐Cl⁻腐蚀率<0.001mm/a | 激光-电弧复合焊 | 寿命为不锈钢5倍 |

钛合金棒的新应用版图正从“单一结构件”向功能集成化与场景智能化跃迁。短期需突破大尺寸均匀性(如Φ500mm棒材心部波动<5%)与成本瓶颈,长期将依托高熵合金设计与循环技术,在深空探测、神经植入等前沿领域开辟增量空间。

牌号创新:TC16(高塑性)、Ti575G(高熵合金)等适配精密制造与增材场景;

工艺突破:控温控轧(天成航材)与AI拓扑优化推动性能边界;

降本路径:WAAM与废靶重熔技术加速绿色能源领域普及。

未来需持续攻关大尺寸均匀性与成本瓶颈,并通过材料-智能-再生三重创新,开拓神经植入、深空探测等前沿场景。

相关链接