在半导体国产化浪潮与新能源技术革命的交汇点上,高纯镍靶作为核心物理气相沉积(PVD)材料,正成为突破“卡脖子”环节的关键支点。其原子级精度的薄膜沉积能力,直接决定了芯片铜互连可靠性、钙钛矿电池转换效率及柔性显示面板寿命,全球市场规模以17.3%年复合增长率向2028年52亿美元冲刺。掌握镍靶全链条自主技术,不仅关乎高端制造供应链安全,更是抢占下一代量子计算、核聚变装置等战略制高点的底层基石。

当前镍靶产业面临三重技术鸿沟:超高纯镍(≥5N)的熔炼提纯壁垒导致进口依赖度超80%;旋转靶材的晶粒取向控制精度不足引发溅射膜层不均;磁控溅射中的结瘤效应使靶材寿命骤降30%。这些瓶颈严重制约我国半导体28nm以下制程良率提升和新型光伏产业化进程,亟需在材料设计、装备创新及智能工艺领域实现破局。

本报告首次系统性解构镍靶“材料-工艺-应用”全维技术图谱,基于全球最新专利分析与产业化实践,揭示电子束悬浮区熔(FZ-EB)、放电等离子烧结(SPS)等前沿工艺对材料性能的颠覆性提升。通过对比美日头部企业技术路线与国内龙头突破案例,为行业提供从4N级工业靶材到6N级半导体靶材的跃迁路径,助力实现高端PVD材料自主可控。凯泽金属从基础特性到前沿应用,全面解析镍靶材料技术:

1、 镍靶的名义及化学成分

镍靶是一种用于物理气相沉积(PVD)和磁控溅射工艺的高纯度镍材料,通过溅射技术在基体表面沉积形成功能性薄膜。根据应用需求,镍靶主要采用N4、N6和UNSN02200等牌号,这些牌号对应不同的纯度等级和化学成分要求。其中N4代表纯度99.9%以上的精炼镍,而N6则代表更高纯度的99.99%级别,满足半导体等高端产业对材料纯度的严苛要求。

镍靶的化学成分除镍基体外,需要严格控制杂质元素含量。在半导体应用中,特别是影响电学性能的痕量元素如硫(S)、磷(P)、碳(C)和氧(O)均需控制在ppm级别。高纯镍靶(≥99.99%)中典型杂质控制标准为:Fe<50ppm,Cu<10ppm,Si<5ppm,确保溅射薄膜的电导率及结晶质量满足微电子器件要求。对于特殊应用场景如光伏电池空穴传输层,还需控制特定掺杂元素(如Pt、Cr)的含量在精确比例,以优化薄膜的光电特性。

表:镍靶主要牌号及化学成分要求

| 牌号 | Ni+Co含量(%) | 杂质元素最大含量(ppm) | 适用标准 |

| N4 | ≥99.9 | Fe:200, Cu:50, S:20 | GB/T 4435-84 |

| N6 | ≥99.99 | Fe:50, Cu:10, Si:5 | ASTM B160-93 |

| UNSN02200 | ≥99.4 | C:150, Mn:35, Fe:200 | ASTM B162-93 |

2 、物理、机械与耐腐蚀性能

2.1 物理性能

镍作为典型的过渡族金属,具有独特的物理特性:呈银白色光泽,晶体结构为面心立方(FCC),密度为8.9-8.902 g/cm³,熔点为1455℃,沸点高达2730℃15。这些特性使其在高温溅射环境下保持优异的热稳定性。镍同时具有良好的导电性(电阻率约6.84 μΩ·cm)和热导率(90.9 W/m·K),这对溅射过程中的电弧控制和散热管理至关重要。值得注意的是,镍具有铁磁性,居里温度约为354℃,这一特性在磁控溅射工艺中直接影响靶材的磁场分布和溅射效率。

2.2 机械性能

镍靶材展现出均衡的机械强度与延展性组合:抗拉强度在345-485 MPa范围,屈服强度典型值为148 MPa,而延伸率可达35-45%1。这种强韧结合特性使得镍靶能够承受溅射过程中的高热应力和机械负载,同时便于加工成各种形状。根据退火状态不同,镍靶的硬度可分为多个等级:软态(M)硬度约60-80 HV,四分之一硬(1/4H)为90-120 HV,硬态(Y)可达150-180 HV2。在实际应用中,旋转靶管通常采用软态以提高焊接合格率,而平面靶则选择半硬态(Y2)以抵抗溅射粒子冲击变形。

2.3 耐腐蚀性能

镍靶材及其溅射薄膜在工业环境中表现出卓越的耐腐蚀性:在空气中常温下几乎不被氧化,可抵抗强碱腐蚀,在稀酸环境中仅缓慢溶解并生成绿色的Ni²⁺离子。值得注意的是,镍对氧化性介质(如硝酸)表现出优异的钝化能力,这源于其表面形成的致密氧化镍钝化膜。然而在含硫化合物环境中,镍的耐蚀性会显著降低,需特别注意在化工应用中的硫化物应力腐蚀开裂(SCC)风险。镍铂合金靶材(如Ni-Pt)通过添加贵金属元素可进一步提升耐蚀性,特别适用于严苛环境下的功能镀层。

表:镍靶核心物理与机械性能参数

| 性能类别 | 参数名称 | 典型值 | 测试标准 |

| 物理性能 | 密度 | 8.902 g/cm³ | ASTM B162-93 |

| 熔点 | 1455℃ |

|

| 电阻率 | 6.84 μΩ·cm |

|

| 机械性能 | 抗拉强度 | 345-485 MPa | ASTM E8 |

| 屈服强度 | ≥148 MPa |

|

| 延伸率 | 35-45% |

|

| 硬度(HV) | 软态(M):60-80, 硬态(Y):150-180 | ASTM E384 |

3、国际牌号对应

镍靶材料在全球范围内存在多种标准体系,建立准确的牌号对应关系对材料选型和国际贸易至关重要。美标体系中,UNS编号(如UNSN02200)和ASTM标准(如ASTM B160)占主导地位,其中UNSN02200对应纯镍N6等级。欧标体系则采用DIN数字牌号(如2.4060、2.4066)和材料命名(如LC-Ni99.6)。中国国标主要采用N4、N6等牌号,执行GB/T 4435-84和GB/T 2054-2005标准。

在镍基合金靶材领域,牌号更为复杂:Inconel 600对应美标N06600、国标NS312;Hastelloy C-276对应N10276、国标NS33410。这种跨标准体系的对应关系直接影响材料替代和供应链管理。近年来,国际半导体设备与材料协会(SEMI)正推动制定全球统一的靶材标准,特别是在高纯镍(5N级以上)领域,以减少因标准差异导致的贸易技术壁垒。

4、加工注意事项与常见产品规格

4.1 加工关键技术要点

镍靶的加工过程需要严格控制以下关键技术环节:

热加工环节:镍在高温下易氧化,热轧需在保护气氛(氩气或真空)中进行,开轧温度控制在950-1100℃,终轧温度不低于650℃。温度过低会导致加工硬化加剧,增加开裂风险;温度过高则引发晶粒粗化,影响溅射均匀性。

冷加工环节:冷轧变形量需分阶段控制,每道次压下量不超过15%,中间需进行软化退火(750-850℃/1-2h)。特别对于旋转靶管,冷加工后的椭圆度需控制在0.15%以内,确保溅射环向均匀性6。

焊接工艺:背板与靶坯焊接优先选用真空钎焊或电子束焊,避免使用含镉银焊料导致污染。焊接界面孔隙率需<2%,剪切强度≥70 MPa,确保高效散热。

机械加工:车削镍靶宜采用硬质合金刀具,切削速度60-90m/min,进给量0.1-0.2mm/r,配合乳化液冷却。避免砂轮打磨产生微裂纹,精加工后需进行电解抛光(EP)或化学机械抛光(CMP)处理,表面粗糙度Ra<0.4μm。

4.2 常见产品规格

镍靶材根据应用场景分为多种形态规格:

平面板靶:主流尺寸包括1180×230×22mm(长×宽×厚)、1000×500×10mm等,重量从20kg至500kg不等

旋转管靶:直径Φ120-300mm,长度可达1600mm,壁厚6-15mm

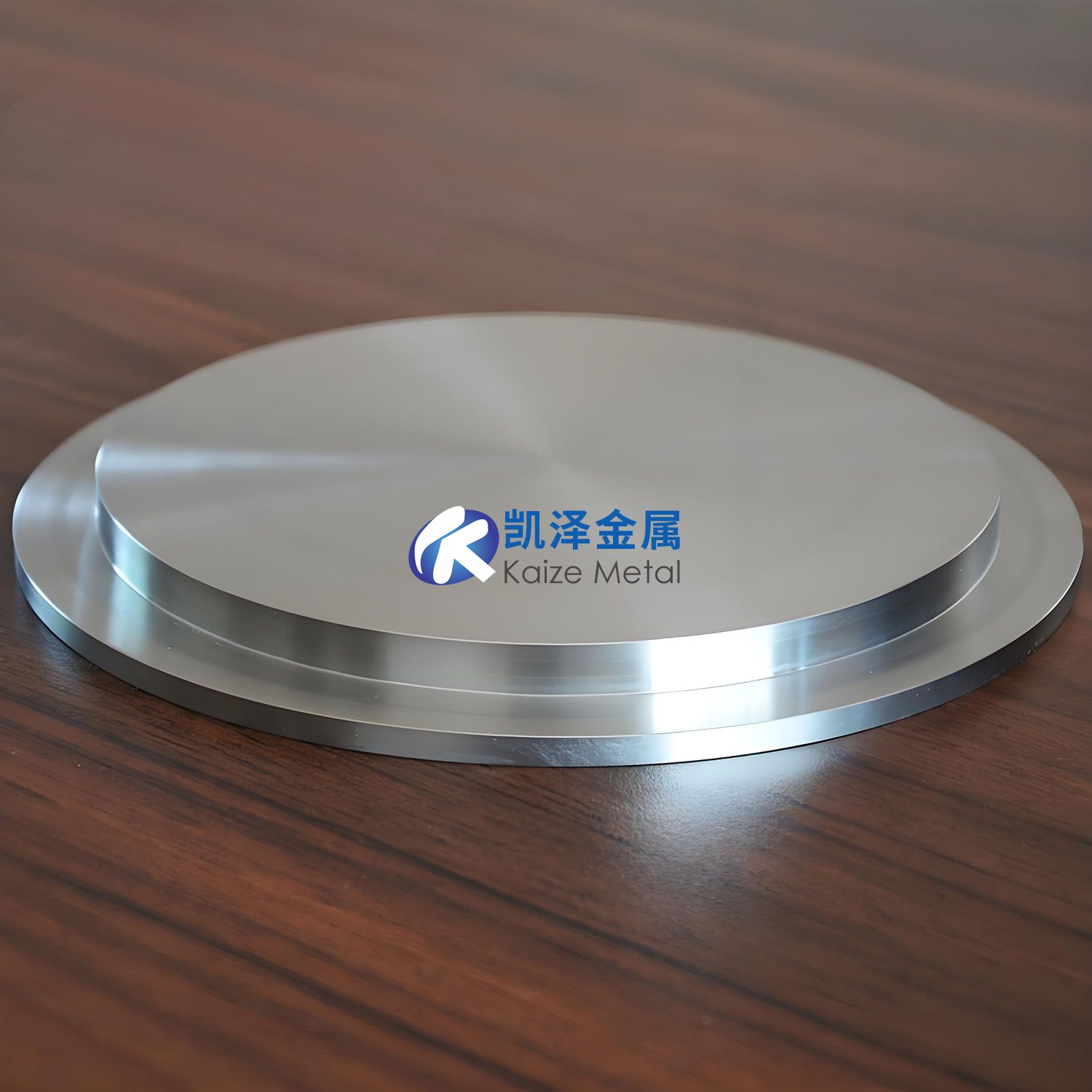

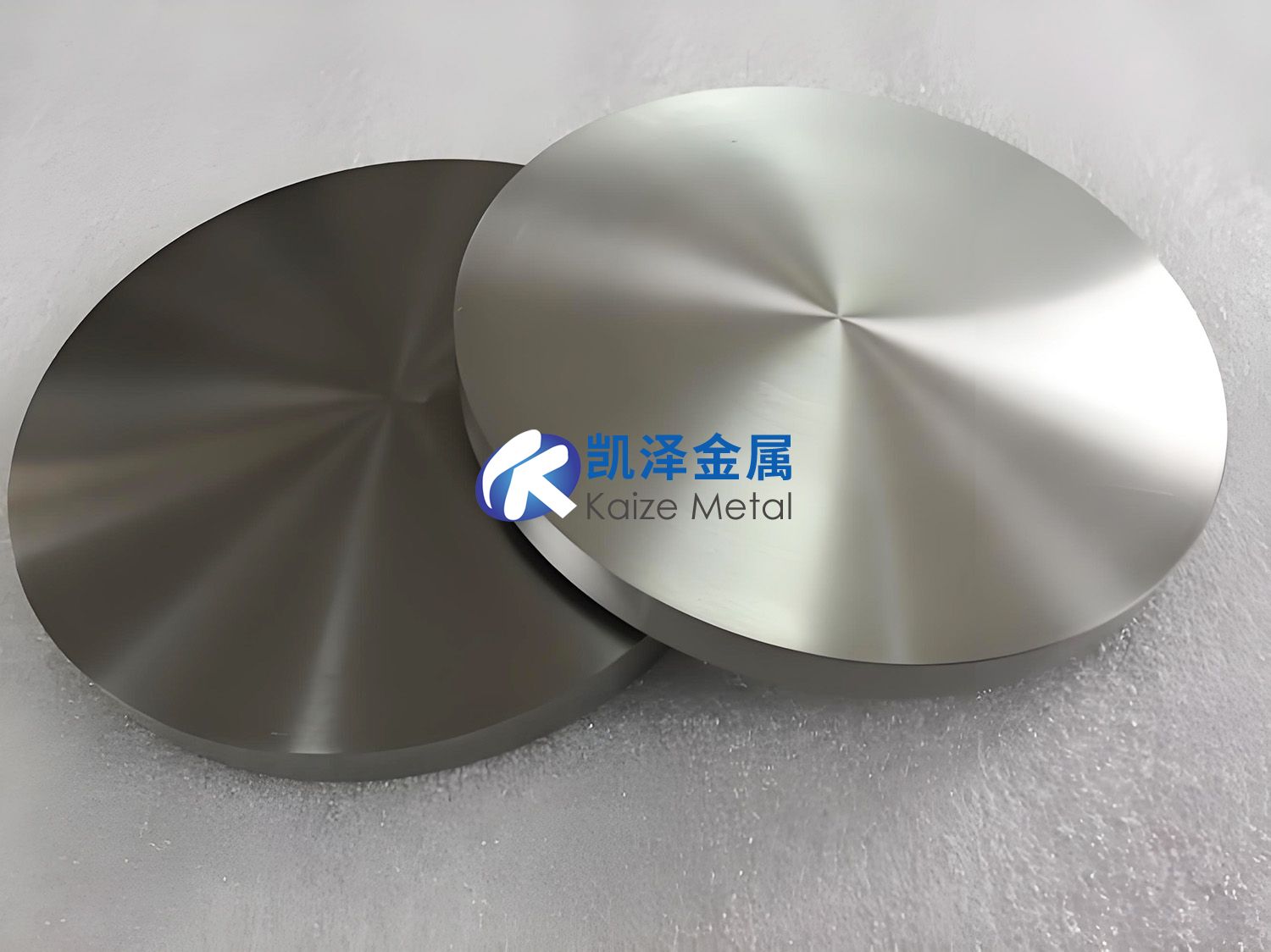

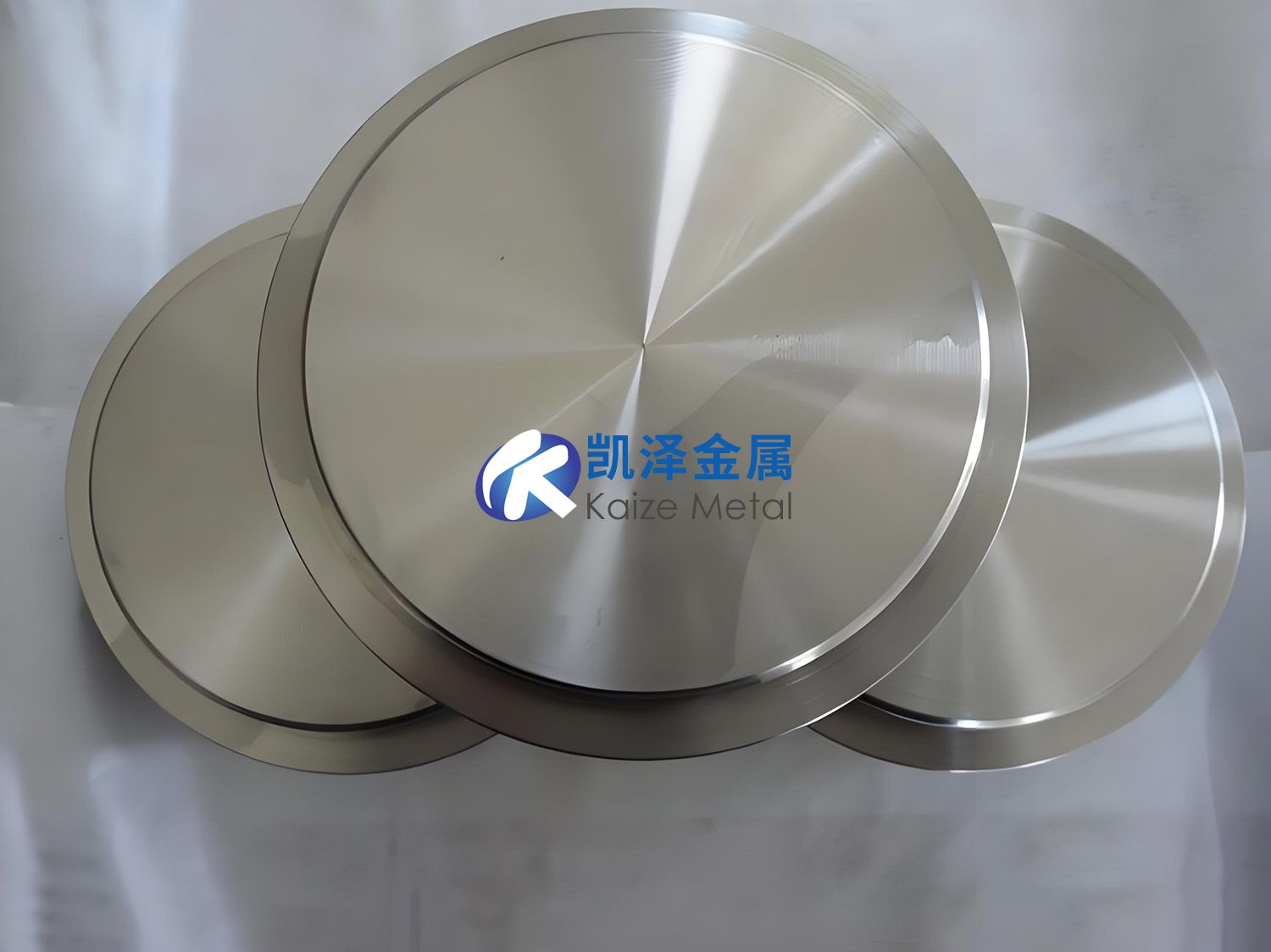

圆盘靶:直径Φ200-600mm,厚度8-40mm

特殊异形靶:如矩形、梯形等,按客户图纸定制369

纯度级别分为工业级(99.9%)、电子级(99.99%)和半导体级(99.999%)。半导体用高纯镍靶需满足晶粒尺寸80-150μm范围,晶向偏差<5°,内部超声波探伤(UT)无≥φ0.5mm缺陷。

5、制造工艺与工艺流程

高纯镍靶的制造是融合冶金提纯、精密成型和微观调控的系统工程,其核心工艺流程如下:

原料提纯:采用电子束熔炼(EB)和真空自耗熔炼(VAR)双重工艺。EB熔炼利用高能电子枪(功率2.5-3.5MW)在10⁻³Pa真空下气化去除低沸点杂质(如Zn、Pb),随后VAR熔炼在0.05Pa保护气氛下,通过直流电弧(电流25-50kA)进一步脱除氧、硫等间隙原子,实现纯度99.99%-99.999%(4N-5N级)。

塑性成型:铸锭经多向锻造开坯(变形比≥4:1)破碎柱状晶,随后进行热轧(初轧温度1050℃)和冷轧(总变形量60-80%)。为获得均匀细晶组织,需采用交叉轧制工艺,即交替改变轧制方向,减少各向异性。

热处理调控:中间退火在氢气保护气氛炉中进行(750-850℃/2-4h),最终成品退火需精确控制升温速率(50-100℃/h)和保温时间,使平均晶粒度稳定在100μm左右,晶粒尺寸偏差<15%。

靶材焊接:采用无氧铜背板(OFC)与镍靶坯真空扩散焊接,工艺参数为:温度700-750℃,压力5-8MPa,时间60-120分钟,真空度≤10⁻³Pa。焊接界面需100%超声检测(C扫描),确保结合率≥98%3。

精密加工与检测:CNC机床加工至最终尺寸,配合表面抛光处理。关键检测包括:ICP-MS成分分析、EBSD晶向分析、X射线探伤、超声波C扫描(分辨率φ0.3mm)及溅射性能验证测试。

6、执行标准

镍靶材的生产与应用遵循严格的国际和行业标准体系:

材料标准:中国GB/T 2054-2005(镍及镍合金板)、GB/T 4435-84(镍及镍铜合金棒);美国ASTM B160-93(镍棒材标准)、ASTM B162-93(镍板材标准);国际SEMI F72(高纯镍溅射靶材)。

检测标准:

纯度检测:ASTM E2594(ICP-MS法)

晶粒度:ASTM E112(晶粒度测定)

力学性能:ASTM E8/E18(拉伸与硬度测试)

无损检测:ASTM E2375(超声波检测)

密度测试:ASTM B311(阿基米德法)

应用标准:半导体行业遵循SEMI F42(溅射靶材性能评估)、光伏行业执行IEC 61215(晶体硅光伏组件)中关于金属电极层的可靠性要求。2024年新发布的ISO 23033针对钙钛矿电池用镍基薄膜提出了加速老化测试规范。

7、核心应用领域与突破案例

镍靶作为关键功能材料,在多个高科技领域发挥不可替代的作用:

半导体制造:用于90-28nm技术节点的铜互连阻挡层(TaN/Ni双层结构)和芯片焊垫(UBM)。镍薄膜可有效阻止铜原子向硅基片扩散,漏电流密度控制在10⁻⁸A/cm²以下。

显示技术:在OLED面板中制备透明导电膜(TCO),如ITO/Ni复合层(厚度50-80nm),使方阻降至15Ω以下,透光率>85%;同时用作电磁屏蔽层,衰减30dB以上的电磁干扰。

新能源突破:

钙钛矿太阳能电池:合肥普斯凯新能源(2024)创新采用直流溅射镍靶制备多层氧化镍空穴传输层。通过两次溅射(首次O₂含量5%,二次10%)形成梯度氧化层,再经超临界流体处理和卤化盐钝化,使电池转换效率突破25.8%,较传统方法提升3.2个百分点。

锂离子电池:镍薄膜作为集流体功能层,应用于硅基负极,可降低界面阻抗40%,延长循环寿命至1000次以上。

贵金属合金靶材:贵金属集团(2024)在镍铂(Ni-Pt)靶材结瘤机制研究中取得突破,发现靶材表面微米级缺陷(<50μm)是磁控溅射中结瘤形成的主因。通过优化锻造比(>6:1)和增加电解抛光工序,使结瘤发生率降低70%,靶材寿命延长至800kWh以上。

8、先进制造工艺进展

镍靶制造技术近年迎来革命性突破,重点体现在提纯、成型和检测环节:

提纯技术:北京兴荣源科技开发了EB-VAR复合熔炼工艺,结合电子束除杂与真空自耗深度脱氧,将痕量元素O、S、P同步控制在<5ppm水平。该技术实现单锭重量500kg-2t的4N5级高纯镍锭稳定生产,晶内偏析度<0.15。

快速烧结技术:采用放电等离子烧结(SPS)替代热等静压(HIP),升温速率提高至300-500℃/min,烧结温度950-1050℃,保温5-10分钟即可实现99.5%以上的理论密度。该技术使小尺寸靶材(<300mm)日产能≥25块,且晶粒尺寸更均匀(标准差<8μm)。

微观组织调控:通过形变-再结晶耦合控制,开发多阶段热机械处理工艺(TMTP):

高温均匀化:1150℃/24h消除枝晶偏析

大变形轧制:三道次累积变形量80%以上

阶梯式退火:650℃/1h+750℃/2h+850℃/1h

实现晶粒尺寸分布从传统工艺的50-250μm优化至90-130μm窄区间。

智能检测系统:集成AI算法的在线质量监控成为趋势:

利用5万倍日立扫描电镜采集微观图像

基于深度学习的晶界识别算法(识别精度>95%)

ICP光谱数据实时分析平台(30元素同步监测)

生成数字孪生模型预测靶材寿命

9、国内外产业化对比

全球镍靶产业呈现梯次分布格局,不同国家和地区在技术水平和产业规模上存在显著差异:

高端领域(半导体级):美国霍尼韦尔(Honeywell)、日本日矿金属(Nippon Mining)占据主导。其技术优势在于:5N级超高纯镍稳定量产(≥Φ300mm单晶粒)、晶向控制精度<2°、焊接结合率≥99.5%。这些企业深度绑定台积电、三星等晶圆厂,市场份额超70%。

中高端领域(显示、光伏级):中国头部企业如北京兴荣源、贵金属集团快速崛起。通过自主研发VAR熔炼装备(最大熔炼电流60kA)和SPS烧结线(日产能300块),已实现4N级镍靶量产,产品应用于京东方OLED产线和隆基钙钛矿叠层电池试制线。

产业化差距:

材料纯度:国内5N级镍靶占比不足10%,而国际领先企业达35%

靶材寿命:同等工况下,国产镍靶溅射功率耐受性低15-20%

规格覆盖:国内最大旋转靶长度1.6m,而日本已量产3m级超长靶管

成本优势:国内镍靶制造成本比国际低25-30%,主要源于:

原材料(电解镍)本土供应充足

电力成本优势(VAR熔炼电耗约8000kWh/吨)

人工成本约为欧美1/3

10、技术挑战与前沿攻关

镍靶产业面临的核心技术瓶颈与攻关方向集中在以下方面:

结瘤抑制难题:磁控溅射中镍靶表面结瘤(Nodule)导致薄膜缺陷和靶材早衰。贵金属集团(2024)通过原位电镜观察发现:结瘤源于靶材亚表层<50μm的微孔或夹杂物,在溅射过程中形成局部熔融区。攻关方案包括:

开发多级超声波探伤(15-50MHz复合频率)

引入电解抛光去除5-10μm表面缺陷层

优化VAR熔炼参数,降低非金属夹杂

大尺寸靶材均质化:直径>800mm的平面靶易出现组织不均。前沿研究聚焦多向模锻(3D Forging)技术:在950-1100℃区间沿X/Y/Z三向交替锻压(锻压比>4:1),使晶粒度分布均匀性从±40%提升至±8%。配合分区热处理(Multi-zone Annealing),实现超大靶材(1.2×2.4m)的跨区域晶粒尺寸差<15μm。

高纯化极限突破:半导体3nm节点要求镍靶纯度>99.9995%(5N5级)。技术路线包括:

电子束悬浮区熔(FZ-EB):无坩埚污染,重复精炼6次以上

固态电迁移(SSEM):通直流电流密度100A/cm²,使杂质定向迁移

超低温梯度凝固:控制凝固速率<1mm/h,提纯系数提升3倍

复合靶材开发:针对新能源应用需求,研发功能梯度靶材(FGM):

Ni/NiO梯度靶:用于钙钛矿电池空穴传输层

NiCr(7/93)旋转靶:制备高温燃料电池连接体涂层

通过多层热等静压(HIP)扩散焊,实现成分梯度过渡(过渡层<10μm)

11、趋势展望

镍靶材技术正朝着更高纯度、更大尺寸、智能化制造方向加速演进:

材料演进:

2025-2027年:5N级镍靶在半导体领域渗透率将超40%

2030年:6N级(99.9999%)超高纯靶材实现工程化

合金靶材占比提升:NiPt(8-10%Pt)、NiMo(16-18%Mo)等满足特种需求

工艺革新:

增材制造:激光选区熔化(SLM)制备异形靶,材料利用率从30%提至85%

人工智能:基于深度学习的晶粒生长预测模型,优化热处理参数

数字孪生:构建溅射靶材全生命周期管理平台,实时监控剩余寿命

应用拓展:

氢能领域:镍基薄膜(如Ni/NiMo)作为PEM电解槽双极板涂层,耐蚀性提升5倍

量子计算:超纯镍薄膜用于量子比特连接层,相干时间>100μs

核聚变:镍合金(NiCr/W)包层材料抗中子辐照损伤能力达1027n/m²

产业生态重构:

垂直整合模式:矿产→高纯材料→靶材制造→回收利用闭环产业链

区域化供应:东亚(中/日/韩)形成全球最大靶材制造基地(2030年占比超60%)

绿色制造:VAR熔炼余热发电、电解抛光液循环利用率>95%368

镍靶作为现代高科技产业的关键基础材料,其技术进步将持续推动半导体、新能源、显示等领域的革新突破。国内外企业需在基础理论研究、核心装备研发和标准体系建设等方面深化协同创新,共同构建高韧性产业链生态。

相关链接