钛及钛合金具有良好的综合性能,在航空航天、海洋船舶和汽车等高端制造领域具有重要应用。因其优异的比强度、耐腐蚀性和高温性能等特点,在金属材料王国中被称为 “全能金属”,是继铁、铝之后极具发展前景的 “第三金属”“战略金属”[1]。然而,由于钛合金具有熔点高、反应活性强等特性,其熔炼工艺、铸型材料、铸造工艺等与传统金属的铸造有很大差异。因此,钛合金铸造技术的研究在提升铸件质量等方面具有重大意义。

近年来,随着钛合金铸造技术的持续进步,熔模精密铸造、石墨型铸造、砂型铸造及快速近净成型、反重力可控充型等工艺得到不断改进与发展,显著促进了钛合金铸造领域的研究进展 [2]。其中,熔模铸造作为材料近净成形技术,对制造复杂结构、尺寸高精度的铸件意义重大。该技术特别适用于高化学活性、高熔炼温度的金属材料,在相关领域发挥着不可替代的作用 [3-4]。而钛合金石墨型铸造,凭借铸型设计与制备灵活、生产周期短等特性,适合大尺寸钛合金铸件的生产,且能确保铸件具备优良的表面质量 [5]。砂型铸造是在工业生产当中最常用的铸造方式,造型材料廉价,铸型制造简便,适合于制备大型厚壁铸件 [6]。快速铸造技术是将快速成型与传统铸造技术有效结合,且不需要制作模具,具有快速高效的特点,极大地提高了生产效率,缩短了生产周期,降低了生产成本 [7]。但由于钛合金的特性,对型砂材料的选用和砂型的制备均有特殊要求,因此将砂型铸造、快速铸造技术应用于钛合金铸件的生产也极具挑战。反重力铸造是先进的热加工工艺之一,其生产的铸件具有尺寸精确、成品率高、力学性能好和内部质量高的特点,且反重力铸造生产效率高、易于实现生产过程的机械化和自动化 [8]。由于钛合金需要真空熔炼,且熔炼设备有特殊要求,所以钛合金反重力铸造对设备的要求也极为严苛。综上所述,各种铸造方法具有各自的优点和适用范围,选择合适的铸造工艺对于提升钛合金铸件的质量和生产效率具有重要意义。

经过多年的发展,钛合金铸造模拟仿真技术已在铸件产品和工艺研究中得到广泛应用,为铸造企业的技术升级和创新注入了新的活力。铸造模拟可以高效设计和优化铸造工艺,直观呈现铸造过程及预测缺陷形成,在很大程度上减少了传统工艺方案制定中的不确定性,为铸造工艺的设计提供了重要支持。热等静压与热处理也是提升钛合金组织结构及性能至关重要的技术手段。热等静压能够显著增强钛合金的致密性,优化其微观结构;而热处理则通过不同的工艺方法,精确调控钛合金的微观组织和性能。这两种技术的协同作用能够进一步提升钛合金的综合性能,使其在航空航天和生物医学等领域展现出广泛的应用前景。

本文综述了钛合金铸造近年来的主要研究进展,重点介绍了不同铸造工艺的优势和局限,探讨了钛合金铸造的研究前沿与面临的挑战,并对未来研究方向进行了展望。

1、铸造钛合金分类及应用

目前国内外应用的铸造钛和钛合金均是沿用变形钛和钛合金的成分。铸造钛合金按相的组成可分为 α 钛合金、近 α 钛合金、α+β 钛合金和 β 钛合金。按合金强度与应用情况可分为中温中强合金、高强合金、高温合金、低温合金、耐腐蚀合金及特殊用途合金等 [9]。

α 钛合金包括工业纯钛和 β 稳定元素含量小于 0.07%(质量分数)的合金,是一种密排六方晶格结构的合金,牌号用 TA 表示。通过添加少量铝、硼等 α 稳定元素来增强强度和高温性能,具有密度小、蠕变抗力较强及较高的抗氧化性等特点,其室温强度低于 β 钛合金和 α+β 钛合金但具有优异的高温强度(500~600℃)。近 α 型钛合金为在 α 相的基础上加入少量 β 稳定元素,增强了高温强度和塑性,同时改善了热加工性能,具备优异的抗氧化性和较低的蠕变速率,是高温动态部件的重要选择。近 α 型钛合金可分为两类:①含低铝及少量 β 稳定元素的钛合金,如 TA18(Ti-3Al-2.5V);②含高 Al 及少量 β 稳定元素的钛合金,如 TA15(Ti-6.5Al-2Zr-1Mo-1V)等,主要合金化元素是 Al,其次是中性元素锡(Sn)和锆(Zr),同时含有钼(Mo)当量不超过 2.5% 的 β 稳定元素。

随着飞行器对耐高温性能需求的不断提升,生产能够耐受 550℃以上温度的大型复杂铸件的高温钛合金变得至关重要。目前,国内外已经发展了 Ti-Al-Sn-Zr-Mo-Si 系耐高温钛合金,如英国的 IMI 829 和 IMI 834、俄罗斯的 BT25 和 BT36、美国的 Ti-6242S 和 Ti1100,以及中国的 Ti55、Ti60 和 Ti65 等 [10-12]。而 ZTA5 钛合金作为中等强度 α 型铸造钛合金,具有良好的焊接性能及耐蚀性能,是海洋环境下理想的结构材料,被广泛应用于船舶领域的各类机械部件中 [13]。

α+β 钛合金又称两相钛合金,牌号用 TC 表示。铝当量一般控制在 8% 以下,为获得足够数量的 β 相,从而改善钛合金的压力加工性和热处理强化性,β 稳定元素的添加量为 2%~10%(质量分数)。大量密排六方晶格的 α 相是其良好高温特性、低温特性和可焊性的保证,而一定量的 β 相则是合金具有良好工艺塑性和可热处理性的保证。两相钛合金在强度和塑性方面优于近 α 钛合金,而耐热性一般不如全 α 型钛合金,时效强化效果大多只能保持到 450℃,通常在中温范围内使用。其中 ZTC4(Ti-6Al-4V)是应用最为广泛也是最早生产的钛合金之一,具有优异的综合性能和加工性能,能进行固溶时效强化,在航空工业中用于机匣、发动机压气机盘及叶片等的铸造或其他工艺 [9]。

β 型钛合金组织以体心立方晶格结构的 β 相为主。按稳定状态组织类型分类,β 钛合金可分为亚稳型 β 钛合金和稳定型 β 钛合金。β 型钛合金从 20 世纪 50 年代开始发展,具有较高的强度 / 质量比,且大横截面的钛合金零件具有非常优异的强度、韧性和抗疲劳强度,拥有良好的冷热成形性,在航空航天领域得到广泛应用。

高强度结构钛合金一般是指抗拉强度在 1000 MPa 以上的钛合金 [14]。高强度钛合金主要有稳定型钛合金、亚稳型钛合金和近 β 型钛合金。其中 Ti-15-3、Ti-10-2-3、Ti6-22-22S、Beta-C、β-21S、BT-35 等已成为主要的高强度铸造钛合金,在铸件方面具有应用价值 [15]。高强度钛合金铸件在航空航天及军事领域上的应用,主要是利用其优异的综合力学性能。轻质高强度钛合金在武器及军事领域的应用也使武器趋于轻型化,如 F-22 阻拦钩的整流罩(Ti-6242),B-1B 轰炸机上的多个 Ti-15V-3Al-3Sn 合金铸件 [16] 等,及波音 777 的辅助动力设备充气导管(Ti-15-3)[17]。另外,高强度钛合金铸件在民用和医用方面也得到了广泛应用,如精铸高尔夫球头(Ti-15-3)[18]、人工关节 [19] 等。

2、钛合金铸造方法

由于钛的高化学活性,其在熔融状态下与空气中的氢、氧、氮发生剧烈化学反应,且与常用的耐火材料均可发生化学反应。因此,相较于传统合金铸造工艺,可用于钛合金铸造的工艺较为有限。目前,最常用的铸造工艺有熔模铸造和石墨型铸造。与此同时,部分公司或研究单位也开展了钛合金砂型铸造、金属型铸造等研究和生产。

2.1 熔模铸造

熔模铸造又称失蜡铸造,是一种采用可熔性一次模料制得型壳的浇注铸件方法。采用该工艺大大减少了钛合金铸件的机械加工,降低了成本,可铸造出形状复杂、尺寸精细和表面粗糙度低的铸件。熔模精密铸造尺寸精度可达 CT4~6 级,表面粗糙度通常在 Ra3.2~6.3 之间;由于生产的铸件尺寸精度高,减少了后续加工需求,从而提高了金属材料的利用率。钛合金熔模铸造工艺主要应用于航空航天领域复杂薄壁铸件的制备。目前,航空航天工业中用的钛合金铸件 98% 以上都是熔模精密铸造的 [20]。

钛合金熔模精密铸造工艺,即在蜡模组表面上涂覆由耐火粉与有机或无机黏结剂组成的浆料,然后撒一层耐火材料,重复多次直至形成一定厚度的型壳,然后经过型壳的干燥、脱蜡、焙烧后浇注钛合金,并对脱壳后的钛铸件进行一定的清理、检验以及必要的热处理 [21]。

由于熔融状态下的钛具有极高的化学活性,几乎可以与所有常用的耐火材料发生反应,从而污染铸件表面形成氧化层。因此,钛合金熔模精密铸造用型壳面层材料的选择成为提升钛合金铸件质量的关键。其中,氧化物陶瓷材料是目前国内外普遍选用的面层用耐火材料。经过多年的研究与发展,常用的氧化物面层材料主要有 Al₂O₃、CaO、ZrO₂、Y₂O₃和 ThO₂,其与熔融钛合金反应的能力依次减弱 [22-23]。ThO₂耐火度高,强度好,对液钛稳定性好,但由于它具有放射性,目前已基本被淘汰。目前主要采用 Y₂O₃、ZrO₂、CaO 等作为面层型壳材料 [24]。Richerson 等 [25] 通过在 Y₂O₃中混入少量稀土氧化物成功制备了陶瓷坩锅和铸型。LaSalle 等 [26] 采用 CaCO₃碳酸钙预制涂料浆制备 CaO 面层涂料,并制备型壳成功浇注了涡轮增压器的转子。

随着航空、航天工业的发展,对装备的载荷、强度、刚性等要求越来越高,钛合金铸件向功能化、整体化、轻量化、大型化和近净成形方向发展。大型复杂薄壁钛合金精密铸造技术是当今世界军用与民用航空领域的尖端技术 [27]。

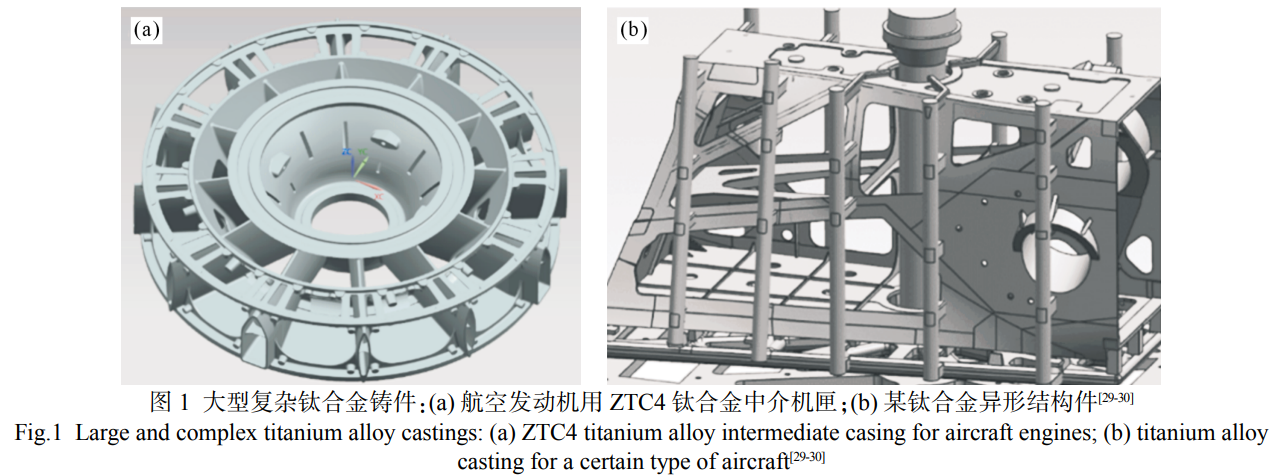

南海等 [28] 结合热等静压和熔模精密铸造成型技术,成功研制出一种 ZTC4 钛合金精铸件,攻克了大型复杂薄壁类铸件研制的一些关键技术难题。该项研究填补了国内航空研究在这一领域的空白,使大型复杂薄壁类铸件的单件铸造水平接近国外先进水平。郄喜望等 [29] 以工程应用的大型复杂结构 ZTC4 钛合金铸件(图 1a)为研究对象,采用熔模铸造制备了大型复杂 ZTC4 钛合金中介机匣,并开展了铸件组织与性能均匀性的评估。该铸件尺寸为 Φ1200 mm×280 mm,最小壁厚为 3~5 mm,质量为 140 kg。研究结果表明,随铸件壁厚尺寸的增大,β 晶粒尺寸和 α 片层间距成近线性增加的趋势;铸件壁厚尺寸增加,宏观硬度和显微硬度呈近线性下降的趋势。

大型复杂钛合金铸件的变形和尺寸精度控制也引起了研究者的重视。冉兴等 [30] 结合大型复杂异形结构铸件离心铸造生产(图 1b),对质量影响因素进行全面分析,获得制模、制壳、熔铸等关键工艺过程对铸件质量的影响规律。通过合理的制模参数、蜡模防变形措施和螺杆外贴式紧固矫形工艺,确保了某大型钛合金异形结构铸件的尺寸精度;并且采用铸件真空蠕变热矫形工艺对铸件尺寸进行控制,铸件经划线检查和三坐标拟合检查后,曲面的尺寸偏差能控制在 1.5 mm 左右。因此,合理的制模参数及蜡模防变形措施,以及采用热矫形对铸件尺寸进行控制,是控制大型复杂钛合金铸件精密铸造尺寸精度和应对其尺寸变形的重要方法。

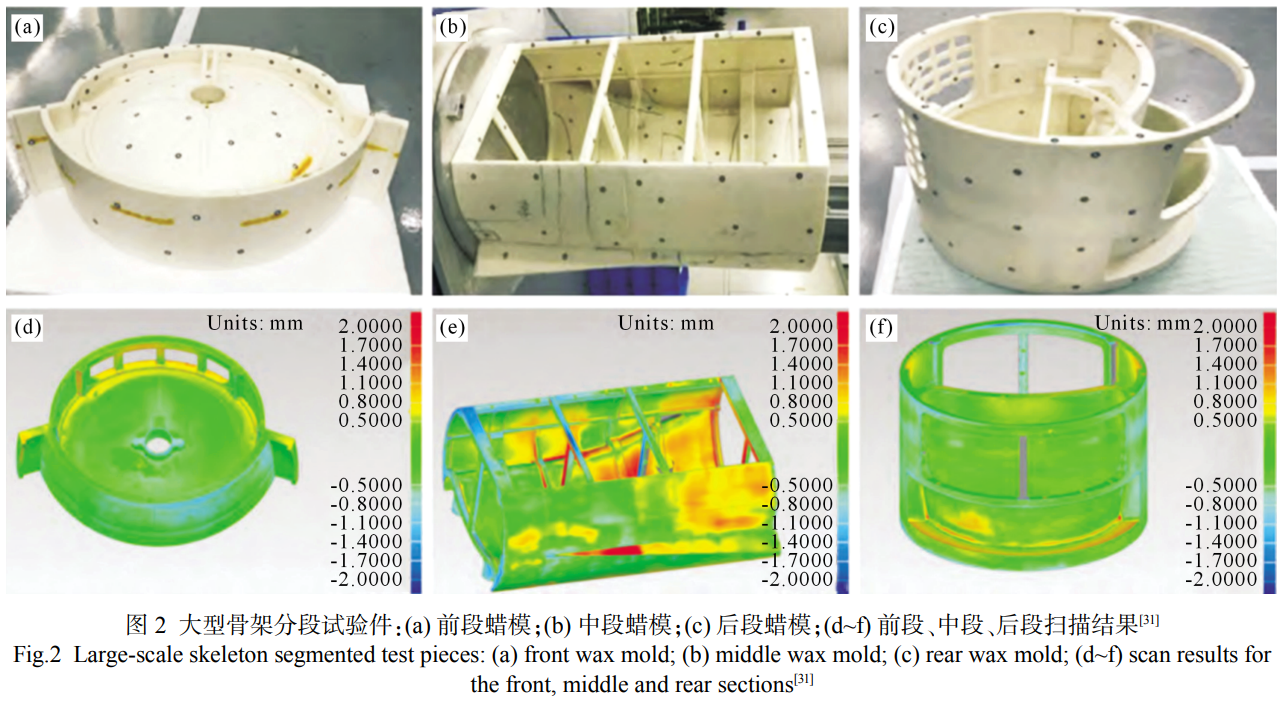

刘云超等 [31] 为控制蜡模的尺寸精度,设计并制造了防变形工装和检测工装。在蜡模制备过程中,严格控制环境温度并规范操作,确保在蜡模修整和组装过程中不发生变形。修整后的蜡模通过激光三维扫描检测,尺寸精度达为 ±0.3 mm,如图 2。

由于钛合金高温下化学活性极强,易与模壳材料或型芯材料反应生成氧化层。随铸件局部位置冷却速度的差异,氧化层厚度也存在较大差异。因此,高惰性耐火材料和耐火黏结剂的开发,以及型壳的制备工艺,仍有继续提升的空间。另外,针对熔模铸造铸件复杂和高精度的特点,对无损检测手段也提出了更高的要求;而在线监测模式也可以尽早发现铸件缺陷,减少不必要的浪费。

2.2 石墨型铸造

与熔模铸造、砂型铸造相比,石墨型铸造使用的石墨铸型,具有高温稳定性好、抗变形能力强、分型方式多样、铸型型腔尺寸精度高、制作周期短等优点,因此石墨型铸造工艺在钛合金铸造生产中被广泛采用,尤其适用于大尺寸钛合金铸件的生产 [32-33]。因为石墨型可以采用拼接的方法制备铸型和型芯,突破了大尺寸铸件采用熔模铸造工艺时对涂挂、脱蜡、焙烧设备的要求。由于石墨材料具有较高的导热系数和热容量,加快了铸件的冷却速度,促进晶粒组织的细化,使钛合金铸件的力学性能得到有效提高。但同时也导致采用石墨铸型浇注制备形状复杂的薄壁钛合金铸件时,钛液凝固过快,排气、充型困难,铸件内部容易出现缩孔、缩松等铸造缺陷,甚至出现充型不完整现象。

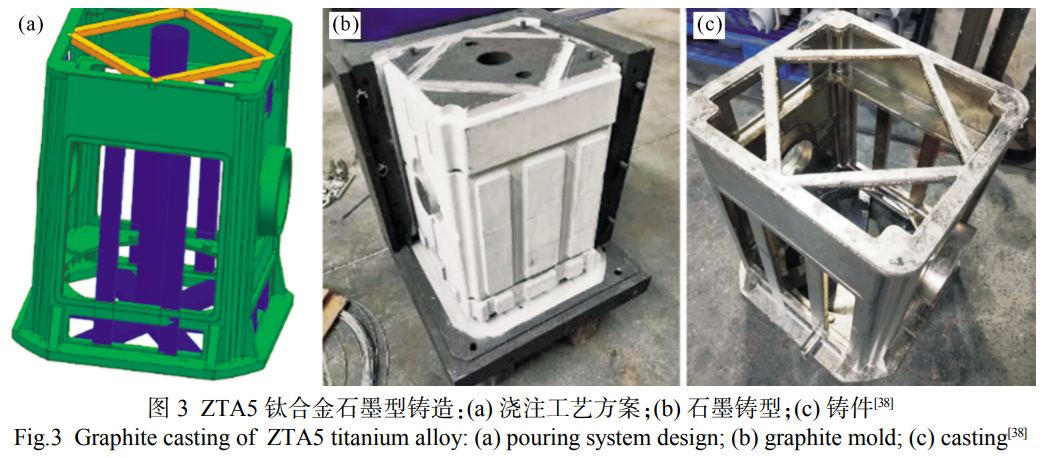

范世玺等 [34] 通过石墨型铸造工艺制备了 Ti321 合金轴箱铸件,轮廓尺寸为 900 mm×350 mm×450 mm,该铸件结构较为复杂,但总体质量较轻,约为 69 kg。张洋等 [35] 选用石墨陶瓷复合铸型生产的钛合金铸件尺寸精度高,流道等非加工部位与理论模型偏差在 ±0.2 mm,有效减少流道的表面冷隔、流痕、裂纹等缺陷,提高了铸件在非加工区域的质量。胡光等 [36] 采用机加工石墨型铸造工艺,铸造了某船舶用薄壁 TA5 钛合金结构件,铸件的化学成分、力学性能及尺寸精度均满足使用要求。中国航发北京航空材料研究院 [37] 基于人造石墨材料的优异性能结合石墨表面涂层技术,制备了一种适用于钛合金铸造用的石墨基型芯。该型芯原材料来源广,成本低,制作工艺简单,无需要模具制备,生产周期短,型芯成品率高,尺寸精度高。付景宇等 [38] 采用机加工石墨型铸造工艺研制了方形框架结构 ZTA5 钛合金底座铸件,尺寸为 550 mm×550 mm×650 mm,平均壁厚 5 mm(图 3)。通过 ProCAST 软件进行铸造过程数值模拟,改进了铸造工艺设计方案,实现了 ZTA5 钛合金薄壁复杂框形底座铸件的完整成形。为保障铸件的完整成形,在石墨铸型顶部设计较多的排气孔,保证浇注过程中产生的气体能及时排出;并且石墨铸型组装前安排真空除气,以去除石墨中残留的气体杂质,浇注时控制真空自耗凝壳炉的真空度保持在 3 Pa 以下。

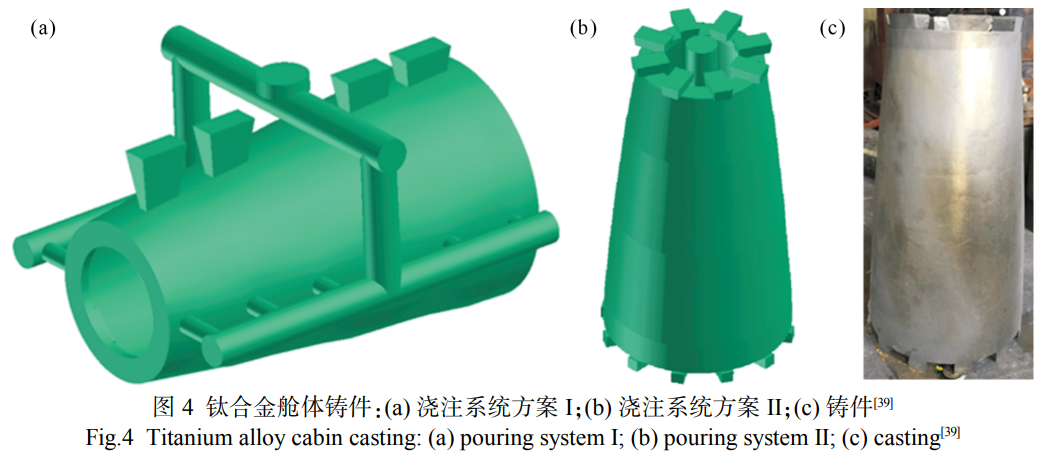

范李鹏等 [39] 针对大型复杂圆台型钛合金铸件结构特点(高度为 756 mm,最大直径为 440 mm,最小直径为 296 mm,内部壁厚为 1.5~2 mm 的变壁厚结构),设计了 2 种铸造工艺,并结合模拟仿真对铸造工艺进行优化,最终选择充型更为平稳的直立底注式工艺,并采用石墨型铸造工艺进行了生产验证,制备了品质满足要求的铸件,见图 4。

石墨型铸造具有很大的灵活性,是不可或缺的钛合金铸造工艺。但石墨型和石墨芯的溃散性较差,难以清除,尤其是对于封闭型腔结构的铸件。且对于复杂内腔结构,需要对石墨芯进行分块加工和装配,不具备成本优势,尺寸精度也较难保证。因此,用 3D 打印砂芯替代石墨型铸造中的型芯,具有很好的应用前景,同时也面临一定的挑战。

2.3 砂型铸造

钛合金砂型铸造以水玻璃砂、锆英砂、镁橄榄石砂、铝矾土等为铸型材料,结合硅溶胶、锆溶胶等黏结剂,同时在耐火材料中添加不同的辅助材料,以提高砂型质量,使钛合金砂型铸造快速发展 [40]。锆砂熔点高,具备良好的流动性和相对较高的电导率,是常用的钛合金砂型铸造耐火材料之一,通常采用优质锆砂配合优异性能的无机黏结剂作为造型材料来发展钛合金砂型铸造,极大地促进了砂型铸造在钛合金铸造领域中的应用和推广。国外研究发现 [41-43],以水玻璃作为黏结剂的锆砂砂型,具有较高的高温强度与良好的溃散性,不仅能够承受高温熔融钛的冲击作用,而且钛液与砂型间界面反应较弱,得到的铸件表面界面反应层较薄,是一种比较好的钛合金砂型铸造方法。研究还发现,增加锆砂中二氧化锆的含量,能大幅减低钛铸件表面的污染。Mcdeavitt 等 [44] 选用锆砂和橄榄石砂作为耐火材料,以膨润土为黏结剂,采用捣实特种砂型工艺,成功制备出砂型并浇注得到表面质量良好无明显缺陷的钛合金铸件。

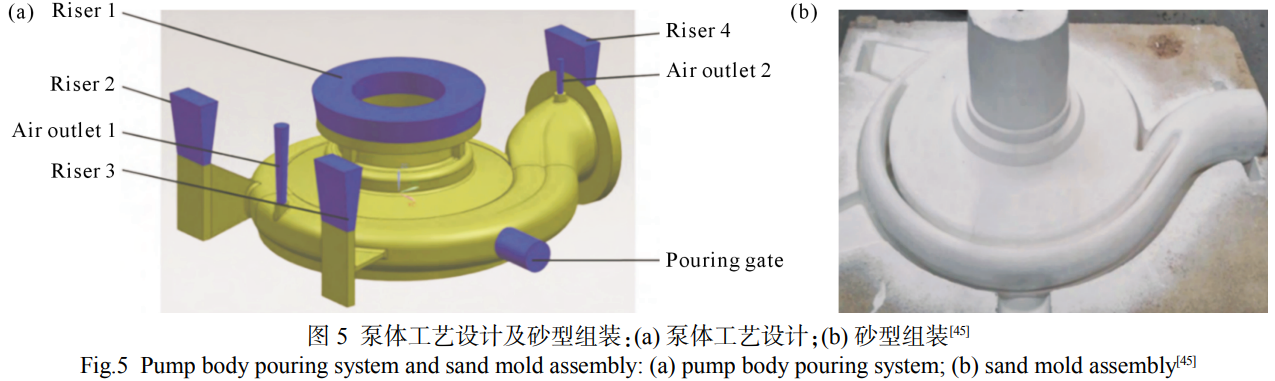

肖强伟等 [45] 选用耐火度较高的铝矾土混合物为造型材料,采用硅溶胶黏结剂制备砂型和砂芯,并对型腔表面涂覆氧化钇涂料,制备了大型钛合金泵体(图 5)。其铸件轮廓尺寸为 1200 mm×660 mm×390 mm,最小壁厚为 8 mm,质量为 115 kg。研制出的铸件,内部和表面质量良好,尺寸精度满足使用要求,表面粗糙度可达到 6.3 μm。王涛亮等 [46] 以莫来石为主要造型材料、用惰性材料制造面层制备复合砂型,浇注得到合格的钛合金壳体铸件。经成本核实和对比分析,采用砂型铸造工艺,能够显著降低钛合金的铸造成本,缩短生产周期。与机加石墨型相比,砂型铸造的生产成本降低了近 1/2。溧阳市新力机械铸造有限公司 [47] 以硅酸锆为原料,利用其化学性质稳定,耐高温,在其表面渗透喷涂一层氧化钇,弥补了传统熔融钛因具有很高的化学活性,铸造成形时极易与锆铸型材料发生界面反应的缺陷,具有较佳的机械性能。北京百慕航材高科技有限公司 [48] 采用不同颗粒度的铝矾土粉料作为砂芯的基体材料,有利于大型薄壁砂芯原坯的成型,大型薄壁砂芯在烘烤和焙烧过程中均填埋于耐火粉料中,并设计合理的焙烧工艺参数,有效预防了砂芯的变形开裂的不良情况。

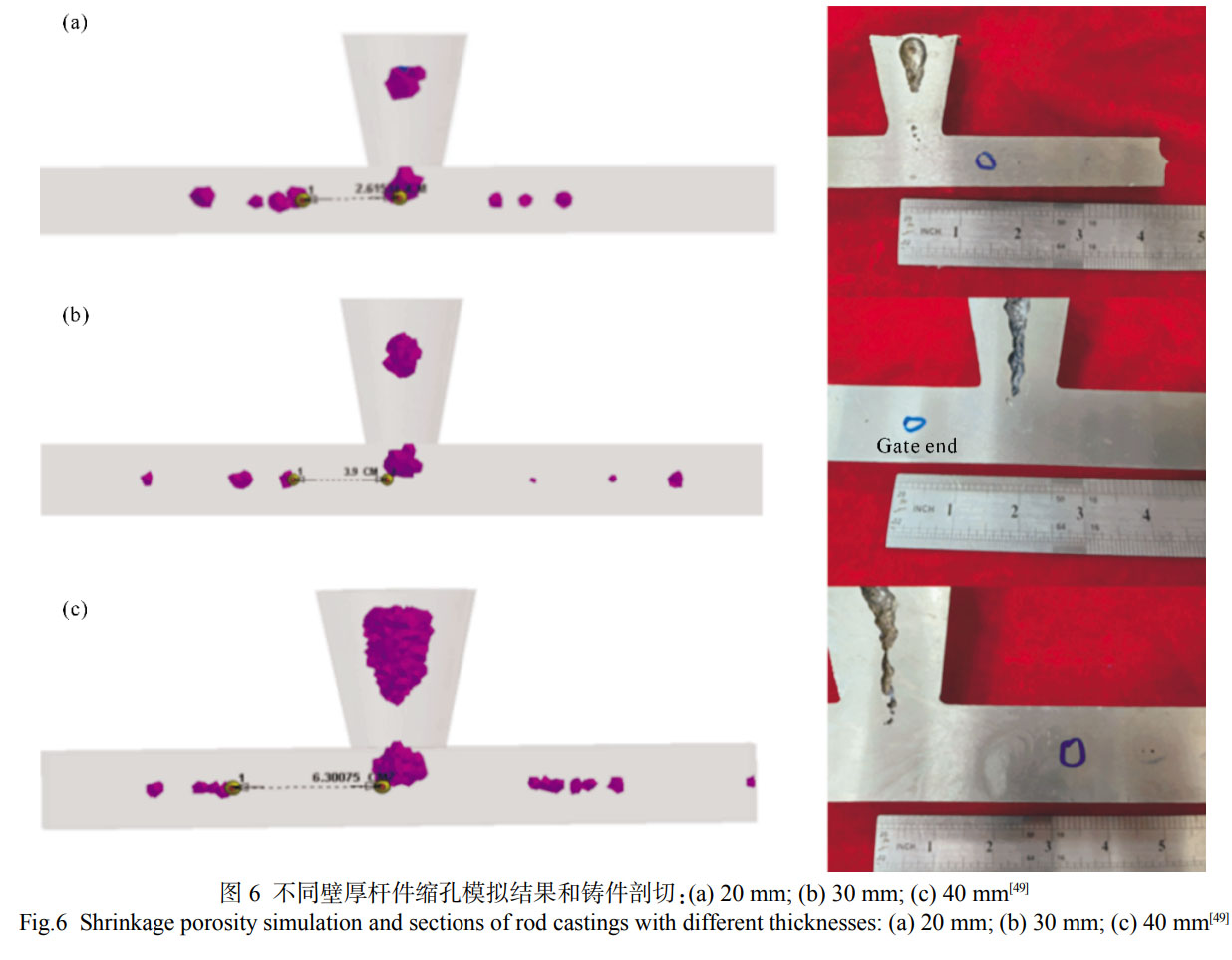

钛合金砂型铸造制备的铸件一般较为厚大,容易产生缩孔、缩松类缺陷。王德季等 [49] 结合铸造模拟和实验验证,研究了不同厚度的钛合金杆型铸件的凝固过程和缺陷分布,分析了壁厚对冒口的补缩距离的影响规律(图 6)。结果表明,钛合金砂型铸件的冒口与铸件模数比例设计需要大于 1.1。

2.4 砂型快速铸造

快速铸造技术近年来在铸造领域中取得了显著发展,与传统铸造工艺相比,特别是在小批量生产和复杂形状铸件的制造中,快速铸造技术具有显著优势。相对于传统铸造,3D 打印砂型铸造工艺具有制造周期短、研发成本低、精度高、设计自由度大等优势,广泛应用在航空航天、汽车等工业领域。3D 打印砂型应用于钛合金铸造存在以下技术瓶颈。首先,钛合金熔点高且具有很高的化学活性,铸造成形时极易与常用铸型材料发生界面反应,导致铸件表面形成较厚的氧化层。其次,为减少界面反应,钛合金砂型铸造需在型腔和砂芯表面涂覆高惰性涂料,并通过高温烧结使涂料陶瓷化,3D 打印砂型大多采用有机黏结剂,遇高温分解,无法适用于高熔点的钛合金铸造,且具有很大的发气量,容易造成铸件缺陷。另外,3D 打印砂型(芯)在高温烧结处理过程中出现固相烧结和固相相变,铸型尺寸变化复杂,铸件尺寸精度难以控制。因此,将 3D 打印砂型技术应用于钛合金铸造极具挑战性。

Ravi 等 [50] 选用硅砂为耐火材料,呋喃树脂为黏结剂,通过 3DP 技术制备硅砂模具,并涂覆涂层,得到了质量合格的钛铸件。维捷(苏州)三维打印有限公司 [51] 申请了该方面的专利,通过 3DP 技术制备砂型,真空浸渗该砂型形成结合层,在型腔结合层涂覆惰性材料涂料,形成过渡层和面层,焙烧之后,将烧结的砂型放在真空浇注机中,浇入钛液制备钛合金铸件。选区激光烧结(selective laser sintering, SLS)技术可直接成形任意复杂形状的砂型(芯),而且制备周期短、灵活性高,可减少大型复杂铸件的试制周期 [52]。梁小文等 [53] 以锆砂为原砂材料,氧化钇、酚醛树脂为填充材料和黏结剂,采用热法制备覆膜锆砂,SLS 快速成形工艺制备锆砂铸型并浇注了钛合金铸件,研究了钛与铸型之间的界面反应。结果表明,采用 SLS 覆膜锆砂快速制备铸型,选用氧化钇制备涂层浇注钛液可以铸造出轮廓清晰、表面光洁的钛铸件。赵开发 [54] 结合钛合金砂型铸造和 SLS 的特点,进行了覆膜锆砂的激光烧结成形和纯钛的 SLS 锆砂砂型浇注实验,得到合格的钛铸件。北京航空材料研究院股份有限公司与南昌航空大学 [55] 通过在 SLS 用型砂材料中添加一定比例的无机黏结剂、烧结助剂等,并经过高温焙烧,制备了适合于钛合金铸造的砂型 / 芯,实现了钛合金快速砂型铸造。

与熔模铸造相比,将 3D 打印砂型和砂芯制备技术应用于钛合金铸造,对制备具有复杂结构的中小型铸件有较大的优势。且 3D 打印砂芯具有较好的溃散性,比陶瓷型芯、机加石墨型芯更容易清除,因此具备很好的应用前景。

2.5 反重力铸造

反重力铸造具有平稳和可控的充型、良好的顺序凝固和补缩条件,较高的材料利用率等优势,且能够减少缺陷,提高铸件性能,因此在有色合金铸造中得到了广泛应用 [56]。反重力铸造可分为低压铸造、真空吸铸、调压铸造及差压铸造等。由于钛合金需要在真空或保护气体下熔炼,对熔炼工艺和设备有很高的要求,比如真空感应电磁悬浮熔炼、电弧熔炼等,因此钛合金反重力铸造的研究和应用较为少见。

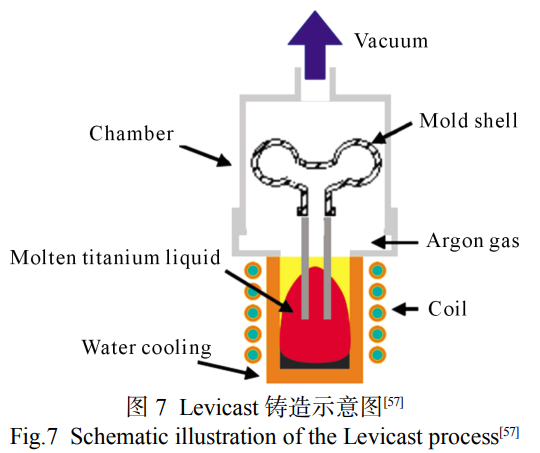

日本 Daido Castings 公司发明了一种适合钛和钛合金铸件的成形工艺,即 Levicast 铸造 [57]。该铸造方法结合了真空吸铸和水冷坩埚悬浮熔炼(图 7),并成功应用于 TiAl 合金汽车发动机排气阀的生产。

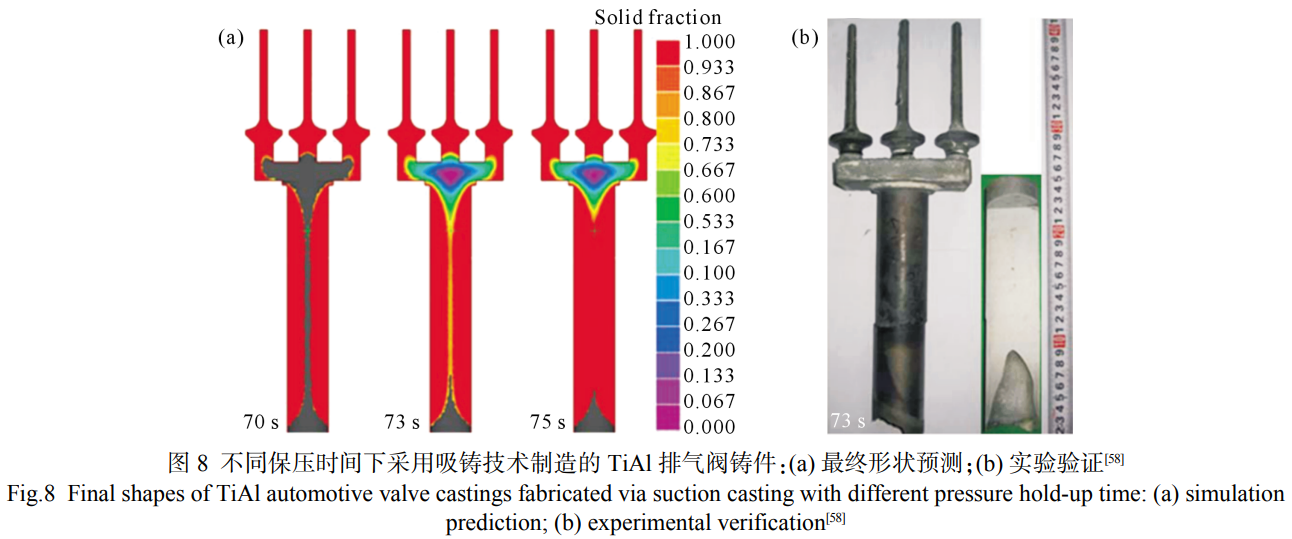

Xiong 等 [58] 采用熔模铸造真空吸铸工艺制备了 TiAl 排气阀,并采用 FLOW-3D 和 ProCAST 铸造模拟软件预测了 TiAl 合金排气阀在真空吸铸过程中的充型和凝固行为,通过对压差等工艺参数的控制,减少了充型过程中可能产生的气孔和凝固过程中的缩孔缺陷。实验验证表明,采用这种工艺可以显著降低缺陷,提高铸件质量(图 8)。

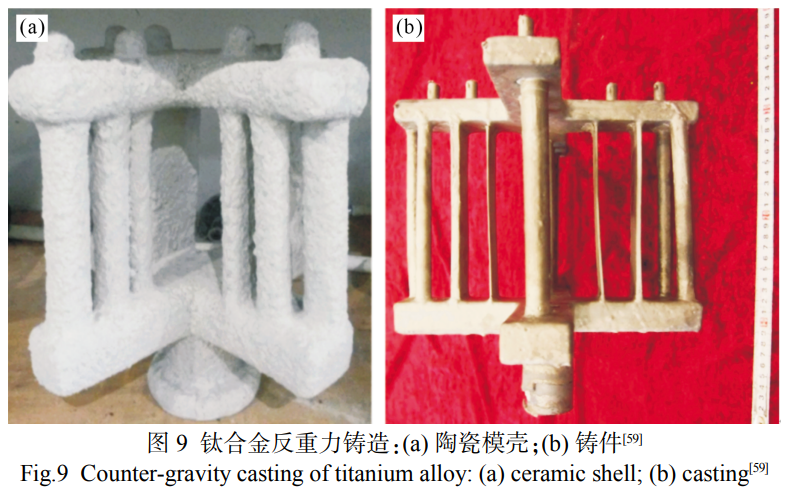

张守银 [59] 对钛合金反重力铸造工艺进行了研究,设计了具有不同尺寸的试棒及薄板结构铸件(220 mm×220 mm×200 mm,模壳及铸件见图 9),研究了铸件尺寸与充型能力、微观组织的关系。研究结果表明,浇注温度为 1760℃,模壳预热温度 650℃,充型压力 60 kPa,升压速度 9 kPa/s 时可最大限度地减少铸造缺陷的产生。薄板铸件的组织随壁厚增加,由针状马氏体(3 mm 壁厚)向片层组织(9 mm 壁厚)过渡,且片层厚度随壁厚增加,即随冷却速度的减缓而增大。受限于钛合金熔炼设备性能及钛合金密度显著高于铝合金和镁合金(即需要更大充型压力),目前反重力铸造工艺制备大尺寸钛合金铸件的研究尚未见文献报道,该技术突破仍面临显著挑战。

2.6 金属型铸造

金属型铸造铸型可以重复利用,有利于钛合金铸件的批量生产;且铸型的冷却作用,能加快铸件的冷却速率,细化内部组织,使铸件力学性能得到提升。因此,钛合金的金属型铸造方法在简单钛合金产品领域具有广阔的应用前景。美国普惠公司实践研究表明,当钛合金采用金属型工艺进行浇注成形时,同熔模陶瓷型工艺相比,成本降低约 40%,且铸件的综合力学性能更加优异,目前已应用金属型铸造技术制造了 F119 发动机的第 4、5 级高压压气机阻燃钛合金导流叶片 [60]。美国 EMTEC 所针对钛合金排气阀的金属型铸造工艺展开了研究,分别采用金属型和陶瓷型浇注了试样,结果表明金属型浇注的试样具有更高的抗拉强度和屈服强度 [61]。姜延亮等 [62] 采用金属型模具浇注出最长尺寸为 574 mm,壁厚在 2~6 mm 之间变化的尾翼钛合金铸件,铸件成形完整,无明显裂纹、冷隔及穿透性缺陷。陈晓明等 [63] 采用模具钢 4Cr5MoV1Si 作为金属铸型,浇注制备了舵轴铸件,表面质量优于同类采用机加石墨型铸造的钛合金铸件。常化强等 [64] 使用球墨铸铁制备金属模具并浇注了钛合金铸件,通过金相组织检测发现铸件表面污染层厚度小于 0.05 mm。但金属型也存在局限性,比如分型较为复杂,且金属型导热率和蓄热系数大,钛液冷却较快,因此适用于结构简单的小型铸件。

3、钛合金铸造模拟

钛合金铸件大型化、薄壁化、复杂化的趋势,无疑对铸造工艺设计提出了更大的挑战。铸造模拟是钛合金铸造技术的重要研究领域之一。采用数值模拟技术对铸造充型与凝固过程进行仿真,根据仿真结果及时对浇注系统设计和工艺参数进行优化调整,对成品质量进行提前把控,从而缩短产品生产研发周期,节约预算,对铸造行业意义重大。

目前,铸造仿真模拟技术的运用主要集中在 4 个方面:充型凝固模拟、凝固过程应力模拟、缩孔缩松预测和凝固过程微观组织模拟 [65]。目前常用的铸造模拟软件有美国的 ProCAST 和 FLOW-3D、德国的 MAGMASOFT、中国的华铸 CAE 及韩国的 AnyCasting 等 [66-68]。

徐达鸣等 [69] 建立了离心力场下铸造充型流动的数学模型,对钛合金薄壁铸件在重力场下的充型过程进行了实例模拟计算。王华桥等 [70] 针对大型薄壁钛合金菱形骨架铸件,采用 AnyCasting 软件对铸件的充型和凝固过程进行模拟分析,并根据模拟结果优化了铸造工艺。丁雪等 [71] 针对钛合金薄壁件铸造工艺中存在的铸件尺寸难以精确的问题,利用华铸 CAE 软件进行研究,提出了预先在设计阶段增加补正量来平衡铸造收缩的影响,成功解决了出现的尺寸超差问题。孙冰等 [72] 针对薄壁框架类钛合金铸件在铸造过程中易出现缩松缩孔、变形等问题,设计两种浇注系统方案并采用 ProCAST 软件,最终确定了方案的可行性并对比选择最优的工艺方案。范李鹏等 [39] 采用铸造模拟软件 ProCAST 对两种铸造工艺进行了对比,发现底注式浇注工艺铸件品质较优,其缩孔、缩松主要集中在浇注系统和补缩冒口中,铸件内部缩孔缩松倾向小。Tao 等 [73] 开发了基于有限差分方式的铸造模拟软件,并对机匣熔模铸造工艺进行了模拟分析,结果显示,离心铸造工艺相较于重力铸造工艺在集中缩孔缺陷方面并无明显改善,而且从工程角度来看,重力铸造工艺可能更为合理。离心铸造可能会加剧钛液对型壁的冲刷,带来更多的夹杂缺陷。

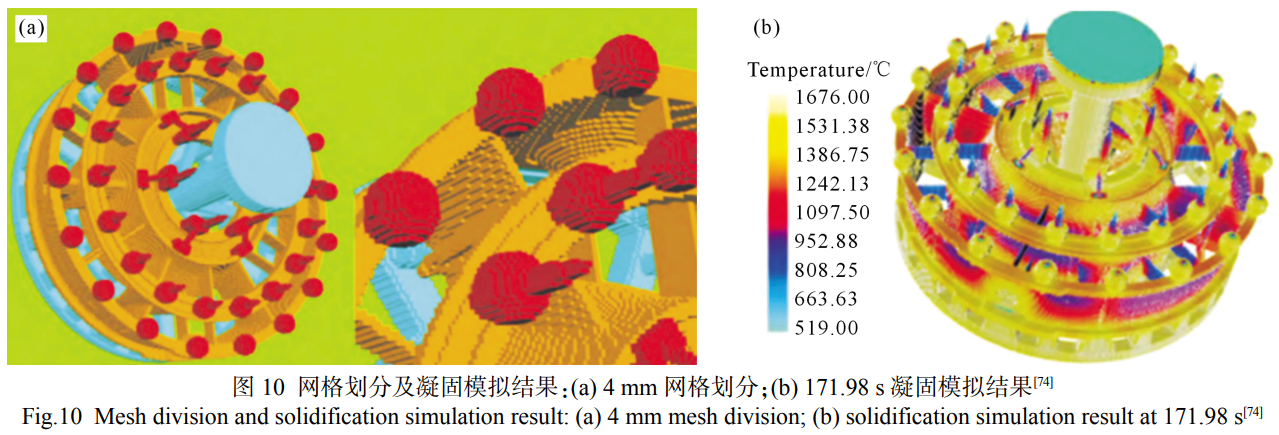

石宇航等 [74] 提出了一种能够高效、准确生成适用于有限差分方法的六面体均匀网格算法。该算法生成的网格准确还原了模型的特征,为后续数值计算提供了精确、可靠的计算域。对于钛合金机匣铸件,生成 952 万个 4 mm 网格用时为 3.442 s(图 10a)。根据该网格划分的凝固模拟结果见图 10b。

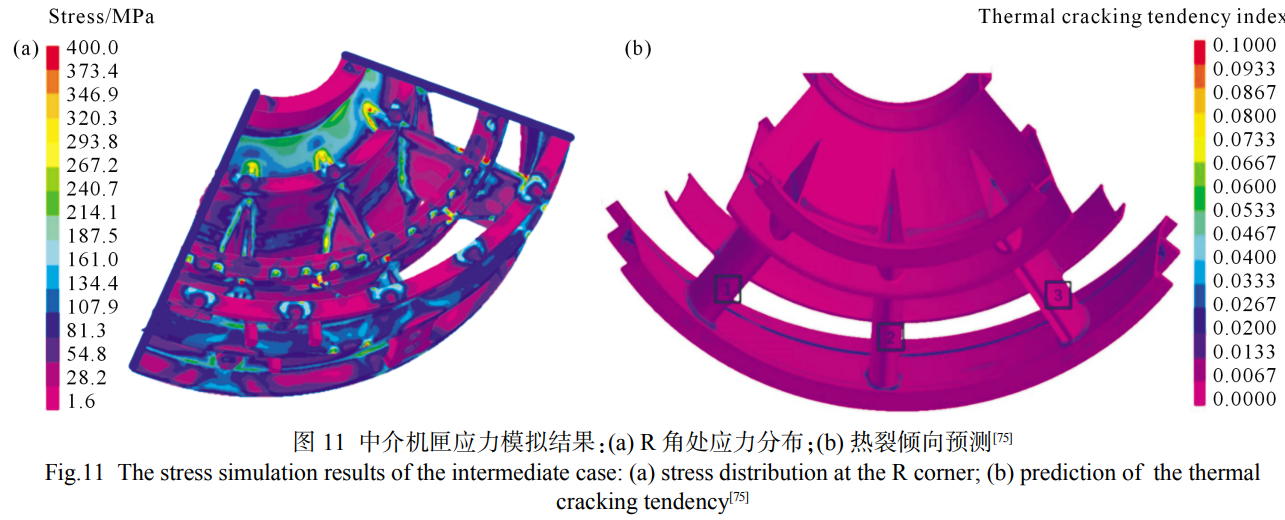

钛合金中介机匣在铸造过程中,流道与支板圆角位置存在应力集中的现象,导致铸件整体性能降低。刘珍君等 [75] 采用 ProCAST 软件对支板 R 角处的应力分布和热裂倾向进行了预测(图 11)。模拟结果表明,支板 R 角处是应力集中的主要区域;支板在与外环、分流环、内环接触部分均产生了一定的热裂倾向。该应力模拟较为准确地预测了实际生产中存在的问题。在组织模拟方面,崔新鹏等 [76] 和 Zhang 等 [77] 利用 ProCAST 软件中的 CAFE 算法、开源软件 μMatIC,模拟了不同壁厚 Ti-6Al-4V 钛合金铸件的晶粒组织,与试验结果吻合较好。

钛合金铸造模拟已经在充型、凝固、应力分析及微观组织预测等方面得到了成熟的应用,在指导铸造工艺的设计及优化,缩短产品开发周期,提高产品品质方面发挥了重要作用。钛合金铸造数值模拟也存在一些限制,如钛合金的热物性参数测量和获得较为困难,尤其是钛合金熔体;常用铸造钛合金种类繁多,而目前数值模拟计算中往往采用最容易获得的 ZTC4 合金参数。因此,需结合材料计算软件和实验测试,对钛合金数据库进行完善,不断提高铸造模拟的准确度。

4、钛合金铸件热等静压

钛合金铸件常产生缩松、缩孔和气孔等缺陷,这些问题不仅对铸件性能产生不利影响,还可能成为导致其失效的潜在风险。热等静压(hot isostatic pressing, HIP)技术对铸件内部缩孔、缩松等孔洞缺陷的弥合修复和铸件内部质量提升具有显著作用。目前热等静压已成为钛合金铸造一个非常重要的工序,航空、航天用的 I、II 类铸件均需经过热等静压处理 [78]。

钛合金铸件的热等静压处理是在密闭耐压容器中进行的一种工艺。该过程通过先对容器进行抽真空,再充入惰性气体并升温加压,使铸件处于高温高压环境中,铸件内部的封闭气孔、缩松和缩孔等缺陷被压实和闭合,缺陷区域通过扩散结合形成致密的组织结构,从而修复内部缺陷并提升铸件性能 [79]。钛合金铸件经 HIP 后的抗拉强度有所下降,屈服强度没有明显变化,塑性得到明显改善 [80]。赵嘉琪等 [81] 通过系统研究,确定了 ZTC4 钛合金铸件热等静压工艺中温度、压力及保压时间等参数的优化组合,从而获得优良的综合力学性能。Cai 等 [82] 研究表明,经 900~930℃、压力大于 100 MPa 的 HIP 处理后,ZTC4 钛合金内部致密无缺陷,强度接近锻件水平,塑性和疲劳寿命显著增加,力学性能分散度下降,显著提高了材料使用性能和可靠性。纪志军等 [83] 研究表明,在热等静压工艺高温高压条件下,ZTC4 钛合金铸件内部缺陷附近的片层组织及晶界均存在大量扭曲变形,缺陷通过蠕变、扩散实现了闭合;同时,热等静压工艺后 ZTC4 钛合金铸件 α 片层组织显著增厚。

由于受设备限制,热等静压后铸件的冷却速度较为缓慢。提高热等静压铸件的冷却速度,将热等静压和热处理进行一体化处理,有望提升铸件性能,并大幅降低能耗。

5、展望

随着适合钛合金铸造的铸造材料开发、计算机模拟技术的进步,以及钛合金铸造设备、热等静压设备的不断改进,钛合金铸造得到了快速的发展,同时也面临更多的挑战。

(1) 开发适合铸造的钛合金体系。针对高温、高强度及耐腐蚀等极端服役条件,开发新型钛合金材料,如高温合金化钛合金、低密度钛合金和功能化钛合金。通过成分设计和合金化,进一步提高铸造钛合金的综合性能。

(2) 大型复杂钛合金铸件需求继续增大,对熔模铸造蜡模的一体化制备、蜡模和铸件尺寸精度都有更高的要求。

(3) 砂型铸造等低成本的钛合金铸造工艺有着较大的应用前景。通过型砂材料、涂料的开发,提高砂型铸造的尺寸精度和表面质量,降低钛合金铸造的生产成本。

(4) 快速铸造技术在钛合金铸造领域展现了巨大的潜力。未来研究方向将聚焦在适合钛合金铸造的型砂材料体系开发和 3D 打印砂型(芯)工艺研究,快速铸造技术的成型精度、铸件冶金质量的改善,以及生产成本的降低。如何结合传统铸造工艺,形成互补的制造模式,实现高效低成本的复杂零件制,也是需要考虑的重要课题。

(5) 由于钛合金的高熔点和化学活性,各种钛合金的热物理性能参数测量较为困难,无法为钛合金铸造模拟提供准确的输入。为提高铸造模拟的准确程度,这些基础数据需要完善。

(6) 定量表征热等静压对铸件缺陷的弥合,以及将热等静压和热处理一体化,调控铸件组织,同时减少能源消耗,值得进一步深入研究。

参考文献:

[1] 高婷,赵亮,马保飞,张恩平。钛合金铸造技术现状及发展趋势 [J]. 热加工工艺,2014,43 (21):5-11.

GAO T, ZHAO L, MA B F, ZHANG E P. Present situation and development trend of titanium alloy casting technology [J]. Hot Working Technology, 2014, 43 (21): 5-11.

[2] 陈玉勇,肖树龙,李宝辉,司玉锋。铸造钛合金及钛铝系金属间化合物的研究进展及发展趋势 [A]. 2004 中国铸造活动周论文集 [C]. 北京:中国机械工程学会,2004. 68-74.

CHEN Y Y, XIAO S L, LI B H, SI Y F. Research progress and development trends of cast titanium alloys and titanium-aluminum intermetallic compounds [A]. 2004 China Casting Week Conference Proceedings [C]. Beijing: China Mechanical Engineering Society, 2004. 68-74.

[3] 刘云超,李弘,刘珍君,孟泽炎,程永建,王凯. ZTi60 钛合金大型构件熔模精铸工艺及组织性能研究 [J]. 铸造技术,2024,45 (10):994-1003.

LIU Y C, LI H, LIU Z J, MENG Z Y, CHENG Y J, WANG K. Study on investment casting process, microstructure and mechanical properties of large-sized structural components in ZTi60 titanium alloy [J]. Foundry Technology, 2024, 45 (10): 994-1003.

[4] 张立同,曹腊梅,刘国利,王红红。近净形熔模精密铸造理论与实践 [M]. 北京:国防工业出版社,2007.

ZHANG L T, CAO L M, LIU G L, WANG H H. Theory and practice of near-net-shape investment casting [M]. Beijing: National Defense Industry Press, 2007.

[5] 李重阳,刘时兵,徐凯,李鸿举,李昕祺,岳野,刘天翼,倪嘉。大尺寸钛合金阀体石墨型铸造工艺研究 [J]. 铸造,2023,72 (2):188-192.

LI C Y, LIU S B, XU K, LI H J, LI X Q, YUE Y, LIU T Y, NI J. Research on graphite casting process of large-size titanium alloy valve body [J]. Foundry, 2023, 72 (2): 188-192.

[6] 宿纯文,王安国,冯航旗,胥晓晨,刘玉林。基于航空金属部件成型工艺的发展现状 [J]. 宇航材料工艺,2022,52 (5):21-34.

SU C W, WANG A G, FENG H Q, XU X C, LIU Y L. Development status of forming process based on aviation metal parts [J]. Aerospace Materials & Technology, 2022, 52 (5): 21-34.

[7] 吕乐华,冯志明,张杰琼,许海铎,王世杰,郭亚辉,范随长。快速铸造技术在零件生产中的应用 [J]. 中国铸造装备与技术,2023,58 (1):47-50.

LYU L H, FENG Z M, ZHANG J Q, XU H D, WANG S J, GUO Y H, FAN S C. Application of rapid casting technology in parts production [J]. China Foundry Machinery & Technology, 2023, 58 (1): 47-50.

[8] 刘明亮,杜大帆,李九霄,隋大山,董安平,何树先,孙宝德,何林,孙红飞。精密铸件反重力铸造凝固组织与缺陷控制研究进展 [J]. 精密成形工程,2023,15 (1):199-207.

LIU M L, DU D F, LI J X, SUI D S, DONG A P, HE S X, SUN B D, HE L, SUN H F. Research progress on solidification microstructure and defect control in counter gravity casting of precision castings [J]. Journal of Netshape Forming Engineering, 2023, 15 (1): 199-207.

[9] 周彦邦,周士林。钛合金铸造概论 [M]. 北京:航空工业出版社,2000.

ZHOU Y B, ZHOU S L. Introduction to titanium alloy casting [M]. Beijing: Aviation Industry Press, 2000.

[10] 魏寿庸,贾栓孝,王鼎春,高颀. 550℃高温钛合金的性能 [J]. 钛工业进展,2000 (2):25-29.

WEI S Y, JIA S X, WANG D C, GAO Q. Properties of 550℃ high temperature titanium alloy [J]. Titanium Industry Progress, 2000 (2): 25-29.

[11] 张尚洲,刘高峰,王广东,刘子全,杨锐。碳对高温钛合金组织稳定性的影响 [J]. 材料热处理学报,2009,30 (5):149-153.

ZHANG S Z, LIU G F, WANG G D, LIU Z Q, YANG R. Effect of carbon on microstructure stability of high temperature titanium alloys [J]. Transactions of Materials and Heat Treatment, 2009, 30 (5): 149-153.

[12] 王恺婷。高温钛合金的发展与应用 [J]. 世界有色金属,2021 (14):21-22.

WANG K T. Development and application of high temperature titanium alloys [J]. World Nonferrous Metals, 2021 (14): 21-22.

[13] 娄贯涛。后处理对 ZTA5 铸造钛合金材料组织及性能的影响 [J]. 材料开发与应用,2011,26 (3):1-7.

LOU G T. Influence of treatment after casting on the mechanical properties and microstructure of ZTA5 cast titanium alloy material [J]. Development and Application of Materials, 2011, 26 (3): 1-7.

[14] 沙爱学,王庆如,李兴无。航空用高强度结构钛合金的研究及应用 [J]. 稀有金属,2004,28 (1):239-242.

SHA A X, WANG Q R, LI X W. Research and application of high-strength titanium alloys used in airplane structure [J]. Chinese Journal of Rare Metals, 2004, 28 (1): 239-242.

[15] 闫平,王利,赵军,汪志华,张春辉,游涛。高强度铸造钛合金的应用及发展 [J]. 铸造,2007,56 (5):451-454.

YAN P, WANG L, ZHAO J, WANG Z H, ZHANG C H, YOU T. Development and applications of high-strength cast titanium alloys [J]. Foundry, 2007, 56 (5): 451-454.

[16] 陈玉文. β 钛合金及其在宇航工业中的应用 [J]. 稀有金属,1996 (4):297-300.

CHEN Y W. β-titanium alloys and their application in aerospace industry [J]. Chinese Journal of Rare Metals, 1996 (4): 297-300.

[17] 黄金昌. β 钛合金在飞机中的应用 [J]. 钛工业进展,1999 (2):32-34.

HUANG J C. Application of β-titanium alloys in aircraft [J]. Titanium Industry Progress, 1999 (2): 32-34.

[18] 白世鸿,张亮。钛合金铸件的工程应用 [A]. 中国有色金属工业协会钛业分会 2005 年年会 [C]. 遵义:中国有色金属工业协会,2005. 51-57.

BAI S H, ZHANG L. Application of titanium alloys castings for engineering [A]. Proceedings of 2005 Annual Meeting of Titanium Branch of China Nonferrous Metals Industry Association [C]. Zunyi: China Nonferrous Metals Industry Association, 2005. 51-57.

[19] WANG K. The use of titanium for medical applications in the USA [J]. Materials Science and Engineering: A, 1996, 213 (1-2): 134-137.

[20] 张美娟,南海,鞠忠强,高富辉,郄喜望,朱郎平。航空铸造钛合金及其成型技术发展 [J]. 航空材料学报,2016,36 (3):13-19.

ZHANG M J, NAN H, JU Z Q, GAO F H, QIE X W, ZHU L P. Aeronautical cast Ti alloy and forming technology development [J]. Journal of Aerospace Materials, 2016, 36 (3): 13-19.

[21] 李婷。钛合金熔模铸造用氧化物陶瓷型壳的制备工艺研究 [D]. 南京:南京航空航天大学,2013.

LI T. Study on oxide ceramic shell mold fabrication for the investment casting of titanium alloy [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[22] 苏鹏,刘鸿羽,赵军,刘时兵,史昆,宁兆生。钛合金熔模铸造型壳制备技术研究现状 [J]. 铸造,2012,61 (12):1401-1404.

SU P, LIU H Y, ZHAO J, LIU S B, SHI K, NING Z S. Research status of shell mold preparation for titanium alloy investment casting [J]. Foundry, 2012, 61 (12): 1401-1404.

[23] 黄东,谢成木,南海,吴鹤,赵嘉琪。国外钛合金熔模铸造耐火材料的研究 [J]. 特种铸造及有色合金,2004 (3):47-49.

HUANG D, XIE C M, NAN H, WU H, ZHAO J Q. Refractory materials of mold shell for Ti alloy in investment casting in foreign countries [J]. Special Casting & Nonferrous Alloys, 2004 (3): 47-49.

[24] 宋浩,韩冬,赵军,刘时兵,史昆,徐凯,刘鸿羽,李重阳。钛合金熔模精密铸造技术的发展现状 [J]. 铸造,2020,69 (12):1304-1311.

SONG H, HAN D, ZHAO J, LIU S B, SHI K, XU K, LIU H Y, LI C Y. Development status of Ti alloy investment casting technology [J]. Foundry, 2020, 69 (12): 1304-1311.

[25] RICHERSON D W, SCHUYLER D R. Ceramic composition and crucibles and molds formed therefrom: US4040845 [P]. 1977-08-09.

[26] LASALLE J C, FANELLI A J, BARRY E J, SNOW B J. Inert calcia facecoats for investment casting of titanium and titanium-aluminide alloys: US5766329 [P]. 1998-06-16.

[27] 赵瑞斌。大型复杂钛合金薄壁件精铸成形技术研究进展 [J]. 钛工业进展,2015,32 (2):7-12.

ZHAO R B. Research progress of precision casting of large complex thin-walled titanium alloy [J]. Titanium Industry Progress, 2015, 32 (2): 7-12.

[28] 南海,谢成木,魏华胜,林汉同。大型复杂薄壁类钛合金精铸件的研制 [J]. 中国铸造装备与技术,2001 (2):12-14.

NAN H, XIE C M, WEI H S, LIN H T. The study of large thin-wall complex integrated titanium precision casting [J]. China Foundry Machinery & Technology, 2001 (2): 12-14.

[29] 郄喜望,殷亚军,吴国清,南海. ZTC4 钛合金大型复杂铸件组织及性能均匀性 [J]. 精密成形工程,2017,9 (4):85-89.

QIE X W, YIN Y J, WU G Q, NAN H. Homogeneities of microstructure and mechanical properties of large complex castings of ZTC4 titanium alloy [J]. Journal of Netshape Forming Engineering, 2017, 9 (4): 85-89.

[30] 冉兴,吕志刚,曹建,李培杰。大型复杂钛合金铸件熔模精密铸造技术 [J]. 铸造,2021,70 (2):137-146.

RAN X, LYU Z G, CAO J, LI P J. Investment casting technology for large complex titanium alloy parts [J]. Foundry, 2021, 70 (2): 137-146.

[31] 刘云超,李弘,刘珍君,孟泽炎,朱小平. ZTi55A 钛合金大型骨架熔模铸造及后处理工艺研究 [J]. 铸造技术,2024,45 (12):1160-1168.

LIU Y C, LI H, LIU Z J, MENG Z Y, ZHU X P. Study on the investment casting and posttreatment of a large skeleton in ZTi55A titanium alloy [J]. Foundry Technology, 2024, 45 (12): 1160-1168.

[32] 余国康,范李鹏,王宝兵,李宝辉,顾辉旺,杨剑。大型薄壁钛合金头罩铸造工艺设计及应用 [J]. 特种铸造及有色合金,2017,37 (8):918-920.

YU G K, FAN L P, WANG B B, LI B H, GU H W, YANG J. Casting process design and application of large-sized thin-walled titanium alloy hood [J]. Special Casting & Nonferrous Alloys, 2017, 37 (8): 918-920.

[33] 刘一铎,刘宏宇,徐凯,马志毅,杨海涛,张新,宁兆生,王伟龙,杨晓曦。薄壁钛合金壳体铸件复合铸型铸造工艺研究 [J]. 材料导报,2025,38 (Z2):385-389.

LIU Y D, LIU H Y, XU K, MA Z Y, YANG H T, ZHANG X, NING Z S, WANG W L, YANG X X. Study on compound mold casting technology of thin-walled titanium alloy shell casting [J]. Materials Reports, 2025, 38 (Z2): 385-389.

[34] 范世玺,赵瑞斌,肖强伟,南海. Ti321 钛合金轴箱铸件石墨型铸造工艺研究 [J]. 精密成形工程,2018,10 (3):55-59.

FAN S X, ZHAO R B, XIAO Q W, NAN H. Graphite casting technology of Ti321 titanium alloy axle box casting [J]. Journal of Netshape Forming Engineering, 2018, 10 (3): 55-59.

[35] 张洋,梁润孜,于宗溟,王磊,王亮,吴东辉,苏彦庆,刘振军。钛合金壳体铸件石墨陶瓷复合型铸造工艺研究 [J]. 特种铸造及有色合金,2021,41 (12):1581-1584.

ZHANG Y, LIANG R Z, YU Z M, WANG L, WANG L, WU D H, SU Y Q, LIU Z J. Casting process of graphite ceramic composite mold for titanium alloy shell casings [J]. Special Casting & Nonferrous Alloys, 2021, 41 (12): 1581-1584.

[36] 胡光,胡博,刘海涛,贺焱,李智,张卫国,邓斌,冯小平,张希峰。薄壁钛合金结构件的石墨型铸造工艺研究 [J]. 热加工工艺,2020,49 (23):59-61.

HU G, HU B, LIU H T, HE Y, LI Z, ZHANG W G, DENG B, FENG X P, ZHANG X F. Study on casting process of graphite mold for titanium alloy structure components with thin wall [J]. Hot Working Technology, 2020, 49 (23): 59-61.

[37] 中国航发北京航空材料研究院。一种钛及钛合金铸造用石墨基型芯及其制备方法:CN108044042B [P]. 2018-05-18.

AECC beijing institute of aeronautical materials. A graphite-based core for titanium and titanium alloy casting and its preparation method: CN108044042B [P]. 2018-05-18.

[38] 付景宇,纪志军,肖强伟,赵瑞斌. ZTA5 钛合金薄壁复杂框形底座铸件的研制 [J]. 铸造工程,2023,47 (2):6-11.

FU J Y, JI Z J, XIAO Q W, ZHAO R B. Development of ZTA5 titanium alloy thin-walled complex frame base castings [J]. Foundry Engineering, 2023, 47 (2): 6-11.

[39] 范李鹏,王宝兵,姬艳硕,冯港雯,徐信锋,谢剑锋,杨剑。大型复杂圆台型钛合金铸件的铸造工艺研究 [J]. 特种铸造及有色合金,2021,41 (2):182-184.

FAN L P, WANG B B, JI Y S, FENG G W, XU X F, XIE J F, YANG J. Research on casting process of large and complex titanium alloy castings with the round table type [J]. Special Casting & Nonferrous Alloys, 2021, 41 (2): 182-184.

[40] 李重阳,刘鸿羽,薛松海,刘时兵,史昆,张志勇,韩冬。钛合金铸造用型芯应用现状及展望 [J]. 铸造,2021,70 (9):1023-1029.

LI C Y, LIU H Y, XUE S H, LIU S B, SHI K, ZHANG Z Y, HAN D. Application status and prospects of cores for casting of titanium alloys [J]. Foundry, 2021, 70 (9): 1023-1029.

[41] PAIGE J I, CLITES P G, HENRY J L. Ti-6A1-4V alloy castings prepared in zircon sand molds and the effect of hot isostatic pressing [M]. Pittsburgh: US Department of the Interior, Bureau of Mines, 1984.

[42] SAHA R L, JACOB K T. Casting of titanium and its alloys [J]. Defence Science Journal, 1986, 36 (2):121-141.

[43] KOCH R K, HOFFMAN J L, TRANSUE M L, BEALL R A. Casting titanium and zirconium in zircon sand molds [M]. Washington: Bureau of Mines, 1977.

[44] MCDEAVITT S M, BILLINGS G W, INDACOCHEA J E. Interfacial reactions of zirconium and zirconium-alloy liquid metals with beryllia at elevated temperatures [J]. Journal of Materials Science, 2002, 37: 3765-3776.

[45] 肖强伟,范世玺,纪志军,王德季,张元光,南海。大型钛合金泵体的特种砂型铸造工艺研究 [J]. 精密成形工程,2018,10 (3):60-64.

XIAO Q W, FAN S X, JI Z J, WANG D J, ZHANG Y G, NAN H. Special sand casting process of large titanium alloy pump body [J]. Journal of Netshape Forming Engineering, 2018, 10 (3): 60-64.

[46] 王涛亮,李万印,杨莹,李曼,赵亚利。钛合金砂型铸造工艺研究 [J]. 铸造技术,2019,40 (12):1294-1297.

WANG T L, LI W Y, YANG Y, LI M, ZHAO Y L. Study on sand mold casting process of titanium alloy [J]. Foundry Technology, 2019, 40 (12): 1294-1297.

[47] 溧阳市新力机械铸造有限公司。一种钛合金铸造用覆膜锆砂砂型的制备方法:CN106238674B [P]. 2018-02-09.

Liyang Xinli Machinery casting Co., Ltd. A preparation method of coated zircon sand mold for titanium alloy casting: CN106238674B [P].2018-02-09.

[48] 北京百慕航材高科技有限公司。一种钛及钛合金铸造用砂芯及其制备方法:CN109365756B [P]. 2021-01-05.

BAIMTEC Material Co., Ltd. A sand core for titanium and titanium alloy casting and its preparation method: CN109365756B [P]. 2021-01-05.

[49] 王德季,李峰,纪志军,肖强伟,南海。钛合金砂型铸造冒口补缩距离研究 [J]. 铸造工程,2023,47 (6):1-5.

WANG D J, LI F, JI Z J, XIAO Q W, NAN H. Study on feeding distance of riser in sand casting of titanium alloy [J]. Foundry Engineering, 2023, 47 (6): 1-5.

[50] RAVI S, THIEL J. Three dimensional printed molds for titanium casting applications [J]. Transactions of the American Foundry Society, 2014, 122: 161-170.

[51] 维捷 (苏州) 三维打印有限公司。一种喷墨粘接三维打印砂型钛合金铸造工艺:CN110280717B [P]. 2021-08-06.

Voxeljet China Co., Ltd. An inkjet bonding 3D printing sand mold titanium alloy casting process: CN110280717B [P]. 2021-08-06.

[52] 李珅,徐志锋,张守银,肖强伟。钛合金砂型铸造工艺研究进展 [J]. 特种铸造及有色合金,2023,43 (12):1598-1606.

LI K, XU Z F, ZHANG S Y, XIAO Q W. Research progress in sand casting process for titanium alloy [J]. Special Casting & Nonferrous Alloys, 2023, 43 (12): 1598-1606.

[53] 梁小文,王德清,徐志锋,赵开发,聂明明。选区激光烧结用覆膜锆砂的制备及其 SLS 成形工艺研究 [J]. 铸造,2017,66 (8):814-819,825.

LIANG X W, WANG D Q, XU Z F, ZHAO K F, NIE M M. Preparation of coated zircon sand used for selective laser sintering and study on the forming process of SLS [J]. Foundry, 2017, 66 (8): 814-819, 825.

[54] 赵开发。基于 SLS 覆膜锆砂砂型的钛合金快速铸造工艺研究 [D]. 南昌:南昌航空大学,2015.

ZHAO K F. Study on rapid casting process of titanium alloy with coated zircon sand mould by selective laser sintering [D]. Nanchang: Nanchang Hangkong University, 2015.

[55] 北京航空材料研究院股份有限公司,南昌航空大学。一种钛合金砂型铸造用型砂配制及其复合砂型 / 芯的选区激光烧结成形方法:CN115945641A [P]. 2023-04-11. BAIMTEC Materials Co., Ltd., Nanchang Hangkong University. A sand preparation for titanium alloy sand casting and its selective laser sintering forming method for composite sand mold/core: CN115945641A [P]. 2023-04-11.

[56] DU D F, AN J T, DONG A P, SUN B D. A review of the progress and challenges of counter-gravity casting [J]. Journal of Materials Science & Technology, 2025, 216: 1-26

[57] TAKAHASHI M. The investment casting technology of Ti products [A]. 13th World Conference on Investment Casting [C]. Kyoto: Japan Foundry Society, 2012. 15-18

[58] XIONG C, MA Y C, CHEN B, LIU K, LI Y Y. Modeling of filling and solidification process for TiAl exhaust valves during suction casting [J]. Acta Metallurgica Sinica (English Letters), 2013, 26: 33-48.

[59] 张守银. ZTC4 钛合金凝固行为及组织演化研究 [D]. 西安:西北工业大学,2016.

ZHANG S Y. Investigation of solidification behavior and microstructure evolution in ZTC4 alloys [D]. Xi'an: Northwestern Polytechnical University, 2016.

[60] 曹春晓。航空用钛合金的发展概况 [J]. 航空科学技术,2005 (4):3-6. CAO C X. General development situation of titanium alloys for aviation [J]. Aeronautical Science and Technology, 2005 (4): 3-6.

[61] JONEW P E, PORTER III W J, EYLON D, COLVIN G. Development of a low cost permanent-mold casting process for TiAl automotive valves [M]//KIM Y W, WAGNER R, YAMAGUCHI M. Gamma Titanium Aluminides. Warrendale: TMS, 1995: 53-62.

[62] 姜延亮,刘鸿羽,马志毅,娄宏伟。钛合金金属型铸造工艺研究 [J]. 铸造,2016,65 (5):454-458.

JIANG Y L, LIU H Y, MA Z Y, LOU H W. Research of metal mold casting technique for titanium [J]. Foundry, 2016, 65 (5): 454-458.

[63] 陈晓明,张爱博,侯斌,闫平,崔亚迪,张立龙,李嘉伟,梅新民。钛合金铸造用金属铸型研究 [J]. 铸造,2022,71 (10):1289-1294.

CHEN X M, ZHANG A B, HOU B, YAN P, CUI Y D, ZHANG L L, LI J W, MEI X M. Research on metal mold technology for titanium alloy casting [J]. Foundry, 2022, 71 (10): 1289-1294.

[64] 常化强,申瑞,孙宏喆,贾国成,李渤渤。金属型在薄壁钛合金铸造中的应用研究 [J]. 世界有色金属,2022 (11):157-159.

CHANG H Q, SHEN R, SUN H Z, JIA G C, LI B B. Application research of metal mold in thin-walled titanium alloy casting [J]. World Nonferrous Metals, 2022 (11): 157-159.

[65] 甘剑锋。浅谈铸造 CAE 技术的发展与应用 [J]. 科技与企业,2012 (4):234.

[66] 周建新。铸造计算机模拟仿真技术现状及发展趋势 [J]. 铸造,2012,61 (10):1105-1115.

ZHOU J X. Current status and development trend of casting numerical simulation technology [J]. Foundry, 2012, 61 (10): 1105-1115.

[67] 王国珍,范晓文。浅谈 CAE 在铸造中的应用 [J]. 科技信息,2011 (25):258-259.

WANG G Z, FAN X W. A brief discussion on the application of CAE in casting [J]. Science & Technology Information, 2011 (25): 258-259.

[68] KHAN M A A, SHEIKH A K. Simulation tools in enhancing metal casting productivity and quality: A review [J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2016, 230 (10): 1799-1817.

[69] 徐达鸣,李鑫,安阁英,郭景杰,贾均。钛合金离心精密铸造充型过程计算机模拟 [J]. 铸造,2002,51 (1):39-43.

XU D M, LI X, AN G Y, GUO J J, JIA J. Computer simulation for centrifugal mold-filling of precision titanium casting [J]. Foundry, 2002, 51 (1): 39-43.

[70] 王华侨,包春玲,王永凤,李道金,肖德廷,孙立君,梁宏超,柴方录。大型薄壁钛合金菱形骨架铸件铸造工艺的研究 [J]. 铸造,2015,64 (2):135-139,143.

WANG H Q, BAO C L, WANG Y F, LI D J, XIAO D T, SUN L J, LIANG H C, CHAI F L. Study on casting process of large thin-wall diamond skeleton titanium alloy casting [J]. Foundry, 2015, 64 (2): 135-139, 143.

[71] 丁雪,张洋,吴东辉,白雪松. ZTC4 钛合金复杂薄壁件铸造过程收缩与变形模拟及尺寸控制 [J]. 铸造技术,2024,45 (10):967-974.

DING X, ZHANG Y, WU D H, BAI X S. Shrinkage and deformation simulation and size control of ZTC4 titanium alloy complex thin-wall casting process [J]. Foundry Technology, 2024, 45 (10): 967-974.

[72] 孙冰,杨光,李渤渤,乔海滨,孙宏喆,王非。薄壁框型钛合金铸件熔模铸造数值模拟及验证 [J]. 铸造技术,2024,45 (10):925-931.

SUN B, YANG G, LI B B, QIAO H B, SUN H Z, WANG F. Numerical simulation and verification of investment casting for thin-walled frame titanium alloy castings [J]. Foundry Technology, 2024, 45 (10): 925-931.

[73] Tao P, Shao H, Ji Z J, Nan H, Xu Q Y. Numerical simulation for the investment casting process of a large-size titanium alloy thin-wall casing [J]. Progress in Natural Science: Materials International, 2018, 28 (4): 520-528.

[74] 石宇航,殷亚军,沈旭,计效园,周建新。大型复杂钛合金铸件有限差分网格快速生成算法 [J]. 铸造技术,2024,45 (10):917-924.

SHI Y H, YIN Y J, SHEN X, JI X Y, ZHOU J X. Fast finite-difference mesh generation algorithm for large and complex titanium alloy castings [J]. Foundry Technology, 2024, 45 (10): 917-924.

[75] 刘珍君,张荣强,朱小平,杨草,薄煜,崔婧钰,陈正阳。中介机匣流道与支板转接圆角数值模拟 [J]. 特种铸造及有色合金,2023,43 (12):1710-1713.

LIU Z J, ZHANG R Q, ZHU X P, YANG C, BO Y, CUI J Y, CHEN Z Y. Numerical simulation of transition fillet between runner and support plate of intermediate casing [J]. Special Casting & Nonferrous Alloys, 2023, 43 (12): 1710-1713.

[76] 崔新鹏,李峰,马静,张强. Ti-6Al-4V 钛合金凝固组织的 CAFE 法模拟 [J]. 特种铸造及有色合金,2024,44 (5):717-720.

CUI X P, LI F, MA J, ZHANG Q. Solidification microstructure simulation of Ti-6Al-4V alloy by CAFE method [J]. Special Casting & Nonferrous Alloys, 2024, 44 (5): 717-720.

[77] Zhang S Y, Hou C Y, Ma Z J. Grain growth of Ti-6Al-4V alloy predicted with cellular automaton-finite difference (CAFD) model [J]. International Journal of Metalcasting, 16: 399-406.

[78] 谢成木。钛及钛合金铸造 [M]. 北京:机械工业出版社,2005. XIE C M. Titanium and titanium alloy casting [M]. Beijing: China Machine Press, 2005.

[79] 张满,南海,黄东,曹国平。钛合金铸件的热等静压和氢处理工艺研究 [J]. 中国铸造装备与技术,2002 (5):1-3.

ZHANG M, NAN H, HUANG D, CAO G P. Study of heat isostatic pressing and thermohydrogen treatment of titanium alloy castings [J]. China Foundry Machinery & Technology, 2002 (5): 1-3.

[80] 金磊,祝强,赵军,刘时兵,丁伟,敖广阔,高颖,宋照伟。热等静压在钛合金近净成形领域的发展及应用 [J]. 铸造,2019,68 (8):885-891.

JIN L, ZHU Q, ZHAO J, LIU S B, DING W, AO G K, GAO Y, SONG Z W. Development and application of hot isostatic pressing technology in titanium alloy near net shape forming field [J]. Foundry, 2019, 68 (8): 885-891.

[81] 赵嘉琪,杨伟光,南海,吴国清。热等静压工艺参数对 ZTC4 钛合金力学性能的影响 [J]. 材料工程,2011 (10):42-46.

ZHAO J Q, YANG W G, NAN H, WU G Q. Effects of hot isostatic pressing treatment parameters on mechanical properties of ZTC4 casting titanium alloy [J]. Journal of Materials Engineering, 2011 (10): 42-46.

[82] Cai C, Song B, Xue P J, Wei Q S, Wu J M, Li W, Shi Y S. Effect of hot isostatic pressing procedure on performance of Ti6Al4V: Surface qualities, microstructure and mechanical properties [J]. Journal of Alloys and Compounds, 2016, 686: 55-63.

[83] 纪志军,吴国清,孙智,南海。热等静压对 ZTC4 钛合金铸件内部孔洞缺陷显微组织性能的影响 [J]. 铸造工程,2022,46 (4):18-24.

JI Z J, WU G Q, SUN Z, NAN H. Effect of hot isostatic pressing on microstructure and microhardness of internal hole defects in ZTC4titaniumalloycastings [J]. Foundry Engineering, 2022, 46 (4): 18-24.

无相关信息