1、概述

阀门作为流体控制系统中的关键部件,其设计和制造对工业生产具有重要意义。传统金属材料如碳钢和不锈钢等已无法满足阀门在特定制造领域的使用要求。钛和钛合金作为一种新兴的、有发展前景的金属材料,以其高强度、低密度、优良的耐腐蚀性和出色的耐高温性能而著称。钛合金在与各种腐蚀性介质接触时表现出优异的稳定性,无论是海水、酸性溶液还是碱性环境,钛合金阀门均能保持良好的耐腐蚀性能,极大延长了阀门的使用寿命。此外,钛合金具有良好的可加工性,能够通过各种加工手段制成复杂的形状和结构,为阀门的设计和制造提供了极大的灵活性。这些特性使得钛合金在阀门制造中具有显著优势,目前被广泛用于LNG船、航空航天、宇宙开发、海洋工程、石油、化工、轻工、食品加工、冶金、电力、医药卫生、仪器仪表等行业。本文主要介绍了钛和钛合金球阀的典型结构设计及制造、部分零件的材料选用原则和表面处理工艺等。

2、钛和钛合金球阀的设计及制造

2.1典型结构设计

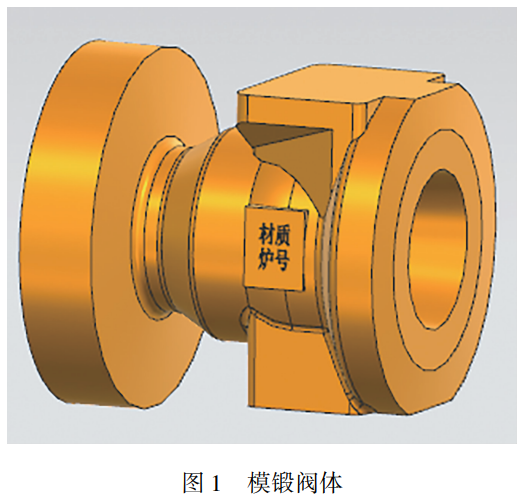

传统阀门的制造工艺主要有铸造、锻造和机械加工,过程繁琐且成本较高,而3D打印制造技术的成熟为阀门的生产制造带来了新的发展方向,为成本昂贵的钛合金零件提供了更加经济的制造工艺。钛和钛合金球阀的阀体和阀盖制造选用模锻或3D打印成型,零件结构分别见图1和图2[1]。通过3D打印的方式一体化成型复杂结构,从而减少了加工步骤,提升效率。由于钛阀主要应用在腐蚀性较强的介质中,因此在结构设计时应尽量减少潜在的外漏点。

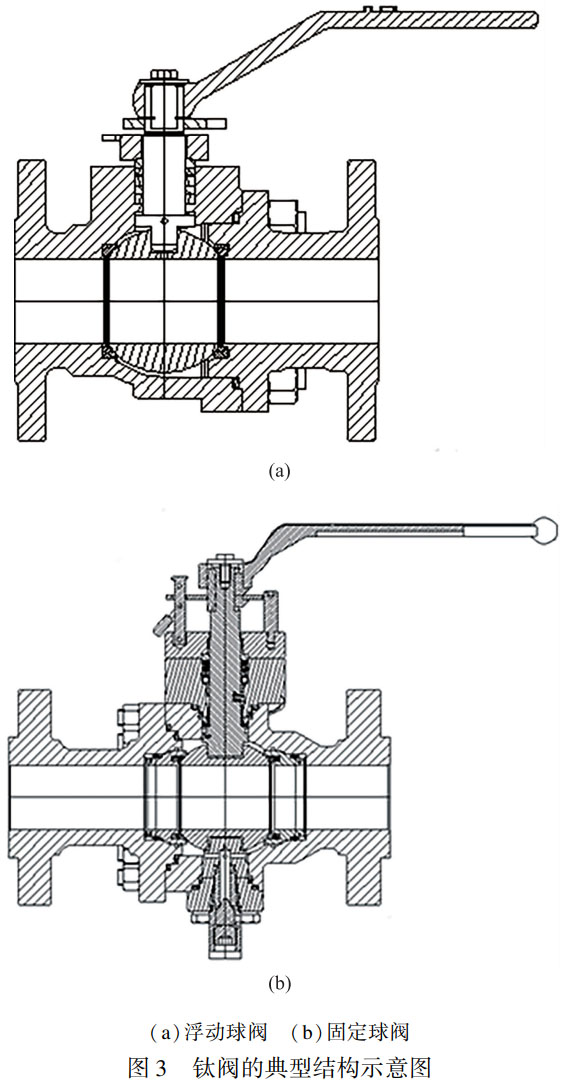

钛和钛合金球阀常用设计标准为ASMEB16.34、ISO17292和API6D等,其典型结构包含浮动球阀和固定球阀,如图3所示。典型结构钛阀的阀门为两片式结构,阀体和阀盖的材料主要为工业纯钛,如TA2/F2,球体和阀杆通常为钛合金TC4/F5等;密封形式包括软密封和金属密封,阀门多数为双向密封设计。阀门的连接方式有法兰式(图3)、对夹式和焊接式等,其设计特点包括阀杆防吹出、防静电装置、防火设计以及可锁设计等。球阀属于90°开、关旋转的阀门,当手柄与通道方向平行时,阀门处于全开位置,手柄顺时针旋转90°关闭阀门。图3(a)为浮动球阀,其优点是结构简单、零件少、制造成本低和维修方便,但缺点包括高压限制、操作扭矩大及双向带压无法有效密封等;图3(b)为固定球阀,其优点是耐高压、操作力小、双向密封可靠,但缺点是结构复杂、零件多、成本高和维护复杂等[2]。

2.2额定设计压力[3]

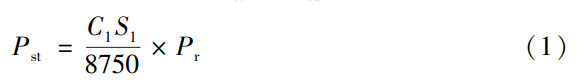

ASMEBPVC.II.D.M标准规范中对钛材的使用温度进行了限制,即锻件温度限定在316℃(600℉),铸件温度限定在260℃(500℉);此外,还规定了不同温度下材料的机械性能。ASMEB16.34标准规范中列出了常规金属材料的额定温压值,但对于钛和钛合金材料的额定温压值并未规定,因此在设计时需要根据ASMEB16.34附录B计算,设计压力取Pca与Pst中的较小值,其中Pca是标准磅级的极限压力,Pst是指定材料在相应温度下的标准等级额定工作压力。当Pst<Pca时,表达式为:

S′1=170%×Sy(2)

S″1=1.25×25%×Su(3)

式中

C1———单位转换常量,单位为MPa时取C1=10

S1———设计许用应力,取S′1与S″1中较小值

Sy———材料的屈服强度值[4],MPa

Su———材料的抗拉强度值[4],MPa

Pr———压力等级额定指数当客户规范中规定了阀门的设计温度与压力值时,必须按照客户规范规定的要求执行,如挪威石油标准NORSOKL-001中对钛材C2/F2温压值的相关规定见表1。

表1NORSOKL-001中C2/F2温压值[5]

| 工作温度/℃ | /Bar |

| 300 |

|

| -46/38 | 49.6 |

| 50 | 48.1 |

| 100 | 35 |

2.3材料选用的基本原则

2.3.1阀体与阀盖

与常规黑色金属材料相比,钛和钛合金具有弹性模量小、屈强比高、比强度(强度/重量)大等特点,典型钛和钛合金力学性能见表2。钛和钛合金阀门的阀体、阀盖等承压件的材料选用以工业纯钛F2/C2、F3/C3居多,因钛和钛合金铸件价格较高,在产品选型或设计时,需考虑所选方案的经济合理性。例如,钛和钛合金球阀应优先考虑锻造结构,其阀体与阀盖以模锻或3D打印等高性价比的结构为主,或选用市场容易购买的型材等。常用锻件钛和钛合金B381F2/F3在给定温度下的弹性模量、泊松比和密度见表3。

表2国内外典型钛及钛合金的力学性能[6-10]

| 技术标准 |

| 牌号 |

| 状态 | Rm/MPa | R0.2/MPa | A/% | HBS |

| 中国 | 美国 | 中国 | 美国 |

|

|

|

|

|

| GB/T6614 | ASTMB367 | ZTA2 | C2 | 退火 | ≥345 | 275 | 15 | ≤210 |

|

| ZTA3 | C3 | 退火 | ≥450 | 380 | 12 | ≤235 |

|

| ZTC4 | C5 | 退火 | ≥895 | 825 | 6 | ≤365 |

| GB/T2965 | ASTMB381 | TA2 | F2 | 退火 | ≥345 | 275 | 20 | ≤210 |

|

| TA3 | F3 | 退火 | ≥450 | 380 | 18 | ≤235 |

|

| TC4 | F5 | 退火 | ≥895 | 828 | 10 | ≤365 |

|

| TA10 | F12 | 退火 | ≥483 | 345 | 18 | ≤235 |

表3B381F2/F3弹性模量、泊松比与密度[4]

| 参数 | 数值 |

|

|

|

|

|

|

|

|

| 温度/℃ | 25 | 100 | 150 | 200 | 250 | 300 | 350 | 400 |

|

| 弹性模量E/(×103MPa) | 107 | 103 | 101 | 97 | 93 | 88 | 84 | 80 |

|

| 泊松比 |

|

|

|

| 0.32 |

|

|

|

|

| 密度/(kg/m3) | 4510 |

|

|

|

|

|

|

|

|

2.3.2内件材料

钛和钛合金阀门的球体、阀杆等内件推荐使用强度较高F5/F12等合金钛,阀门要求绝缘时阀杆表面进行DLC处理。软密封阀门的阀座选用PTFE、RPTFE、DEVLON、PEEK等材料,具体材料的选择需满足工况要求;而硬密封阀门的密封副配对材料应选用硬度不同的钛材,或将密封面进行硬化处理,如渗氮、喷涂WC/CrC等,防止阀门开关过程中出现粘接、拉伤现象,从而导致阀门泄漏。钛和钛合金球阀设计推荐材料配对见表4。

表4推荐材料配对表

| 阀种 | 阀体、阀盖 | 阀杆 | 阀座 | 球体 |

| 软密封 |

| F5/F12 | PTFE/RPTFE/DEVLON/PEEK | F5 |

| 硬密封 | F2/F3 | F5+CrC/WC |

| F5+CrC/WC |

2.3.3弹簧材料

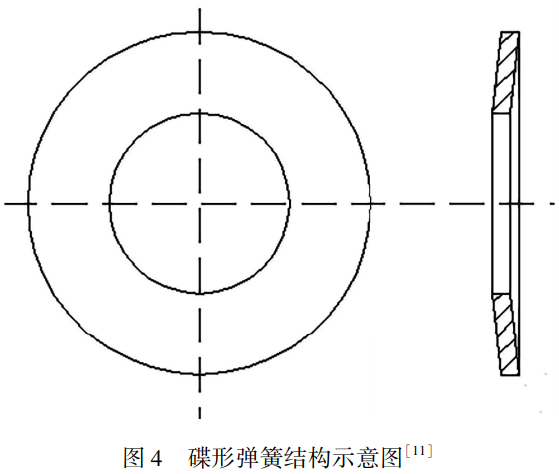

弹簧材料的选用主要分为与介质接触和非接触。接触介质的弹簧主要为钛合金碟形弹簧,常用材料为ASTMB348Gr.5/TC4,结构示意图如图4所示[11]。由于钛材的弹性模量较小,当选用钛材弹簧时,按照GB/T1972-2005和相关资料[12]中的方法进行设计计算。若介质腐蚀性较低,则弹簧材料可选用INCONEL合金替代。非接触介质的弹簧材料为17-7PH或316,当客户指定或使用在腐蚀性环境时,选用INCONEL合金。

2.3.4紧固件与垫片材料

受管道介质压力的作用,钛材在温度较低时也会发生一定程度的蠕变,从而产生应力松弛。对于与介质非直接接触的钛材阀门紧固件,推荐选用奥氏体不锈钢材质,如B8M/8M。若阀门的外部环境同样具有较强的耐蚀要求或客户特殊要求,则紧固件使用INCONEL合金或客户指定材料,但与介质直接接触的紧固件须使用钛材。垫片材料选用PTFE或石墨,结构形式主要是平垫片和缠绕垫片。平垫片材料选用纯PTFE或纯石墨,缠绕垫片材料选用TA2+PTFE或TA2+石墨,具体材料选择根据实际工况及客户要求。

2.3.5钛材零件表面绝缘材料

在阀门绝缘保护时,钛材与非钛材直接接触的部位需进行绝缘处理,处理方法如下:

(1)阀体、阀盖接触部位阳极氧化或微弧氧化处理;

(2)阀杆表面DLC处理;

(3)非钛材外部紧固件表面NYLOK涂胶处理。

3、钛和钛合金阀门零件的表面处理

3.1超音速火焰喷涂

超音速火焰喷涂HVOF(HighVelocityOxy-Fuel)是指利用丙烷、丙烯等碳氢系燃气或氢气与高压氧气在燃烧室内或在特殊的喷嘴中燃烧,使其产生高温、高速(燃烧焰流速度达到5马赫(1500m/s)以上)的工艺手段[13]。HVOF工艺的涂层厚度可以达到350μm~500μm,加工后保留的涂层厚度≥150μm。为防止外形不规则的零件喷涂后涂层开裂,在喷涂后需在温控箱中均匀缓慢冷却。采用HVOF工艺制备的Cr3C2-25NiCr和WC-25Co涂层均具有较好的耐腐蚀和耐磨性能,适用于钛合金阀门硬密封表面。

3.2物理气相沉积

物理气相沉积PVD(PhysicalVaporDeposition)是指利用物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程,将某些有特殊性能(强度高、耐磨性、散热性、耐腐性等)的微粒喷涂在性能较低的母体上,使母体具有更好的性能[14]。

PVD的基本方法包括真空蒸发、溅射、离子镀,钛和钛合金常用的PVD涂层为DLC(Diamond-likeCarbon)类金刚石膜和TiN(Titaniumnitride,氮化钛)。

DLC膜不仅具有诸多与金刚石相似的性能,如硬度高、摩擦系数低、电阻率高、电绝缘强度和热导率高,还具有良好的化学稳定性和耐腐蚀能力,因此DLC膜是钛阀门零件最常用的表面改性材料。钛阀的阀杆、滑动轴承、阀杆螺母均可使用DLC膜提高其耐磨性,且磨损较轻的密封面也可使用DLC膜,如平面密封的截止阀和软密封球阀的球体。

TiN是第一个产业化的薄膜材料,其涂层厚度一般为3μm~10μm。较薄的涂层有较好的结合强度,不易产生剥落,可作为承受冲击载荷的零件涂层。零件在承受摩擦和挤压的过程中会产生较高的内部压应力,易在接触面引起过载,而较厚的涂层会使涂层与基材之间发生剪切断裂,因此对于易发生磨损的零件,将其涂层厚度限制为5μm。TiN膜具有硬度高、耐腐蚀、化学稳定性好、摩擦系数低和不粘性好等特点,可大幅改善钛和钛合金的使用性能,故TiN是钛合金阀门零件常用的表面硬化材料,主要应用于有磨损的零件处,例如截止阀的密封面和三偏心蝶阀的密封面等。

3.3离子渗氮

离子渗氮是钛和钛合金最常用的表面处理工艺之一,离子氮化可使纯钛材料的表面硬度提高6~8倍,可使钛合金材料的硬度提高4倍[14]。钛和钛合金的离子渗氮工艺温度通常在850℃以上,此时零件易产生变形,且离子渗氮后工件的表面粗糙度降低。当阀门密封件采用离子渗氮时,为避免上述问题,需制作特殊的工装以限制或减少零件的变形,从而保证离子渗氮后零件的变形不会影响阀门的密封性能。

3.4氧化处理

虽然钛材在空气中自然产生的氧化膜具有一定的抗腐蚀性,但其耐磨、硬度、厚度等方面的综合性能并没有达到阀门的实际应用需求,因此需要对其进行表面氧化改性。最常用的氧化处理工艺是阳极氧化和微弧氧化[15,16]。阳极氧化是在相应的电解溶液中和特定的工艺条件下施加外加电流,而在钛及钛合金表面上形成一层氧化膜的过程被称为电化学氧化,该过程可显著提高工件的耐磨和耐蚀性能,绝缘性能较好。微弧氧化是指把基材放在电解质溶液中,利用微弧放电在金属表面原位生长氧化膜的技术,又称微等离子体氧化;其优点在于氧化处理后的工件表面不仅具有良好的韧性、耐腐蚀、耐磨特性,还具有部分陶瓷材料的功能特性,如磁电屏蔽能力、生物医学性能及良好的绝缘性。

通过对钛材零件进行不同的表面处理工艺,可有效改善其表面的耐磨、耐蚀和硬度等特性。不同的工艺方法可使零件表面处理后的性能参数存在差异,钛和钛合金表面处理后性能参数见表5。

表5钛和钛合金表面处理后性能参数

| 工艺 | 涂层硬度/HV | 涂层厚度/μm | 摩擦系数 | 耐热温度/℃ | 涂层颜色 | 应用 |

| 离子渗氮 | 500~1000 | 10~150 | 不影响 | 600 | 淡黄色 | 球体、阀座、密封面 |

| 阳极氧化 | 350~600 | 1~3 | 不影响 | 200 | 多色可选 | 阀体、阀盖、紧固件 |

| 微弧氧化 | 1000~2000 | 10~15 | 不影响 | 200 | 灰色或棕色 | 阀体、阀盖、紧固件 |

| 喷涂-WC | 1200~1300 | 100~250 | 变大 | 450 | 灰色 | 密封面 |

| 喷涂-CrC | 800~1000 | 100~250 | 变大 | 600 | 灰色 | 密封面 |

| PVD-DLC | 2500 | 1~5 | 0.1~0.2 | 300 | 灰色 | 阀杆、密封面 |

| PVD-TiN | 2300 | 2~5 | 0.6 | 600 | 黄色 | 密封面 |

4、钛和钛合金阀门的应用

钛和钛合金阀门主要是利用钛金属材料具有的优异抗海水和液态介质腐蚀能力。由于其高性价比能抵抗多种腐蚀介质的侵蚀,在民用耐腐蚀工业输送管线中可解决不锈钢、铜或合金钢阀门难以解决的腐蚀问题,具有安全、可靠,使用寿命长等优点,广泛应用于氯碱工业、纯碱工业、制药工业、化肥工业、精细化工业、纺织纤维合成和漂染工业、基本有机酸和无机盐生产,以及硝酸工业等。虽然钛阀在化工领域应用广泛,但必须注意其并非适于任何化学介质。例如,4种无机酸(氢氟酸、盐酸、硫酸和正磷酸)、4种热浓有机酸(草酸、甲酸、三氯乙酸和三氟乙酸)和腐蚀性极强的氯化铝均会对钛及钛合金产生严重的腐蚀作用,因此钛阀不适用于此类化工介质,使用中应格外注意[17]。

钛和钛合金阀门凭借其卓越的性能和可靠性,在深海油气开采这一极具挑战性的环境中展现出独特的优势。深海油气开采作为当代能源产业的前沿领域,其开采环境具有高压、低温、高盐腐蚀性等特点,对所使用的设备材料提出了极为严苛的要求,钛和钛合金阀门以其高强度、低密度、优良的耐腐蚀性和出色的耐低温性能,在这一环境中正发挥着重要作用。

在实际应用中,钛和钛合金阀门在深海油气开采中主要应用于以下几个方面:

(1)油气输送管道系统

钛和钛合金阀门被广泛应用于深海油气输送管道系统,用于控制和调节油气的流量和压力。钛和钛合金阀门的优良耐腐蚀性和密封性能确保了油气输送的安全性和高效性。

(2)海底生产平台

在海底生产平台,钛和钛合金阀门用于控制和调节各种设备和系统的流体流动。因其轻质高强和耐腐蚀性能,致使设备更加紧凑、可靠,从而降低了

维护成本。

(3)深海钻井设备

钛和钛合金阀门还被应用于深海钻井设备中,用于控制和调节钻井液的流动。钛和钛合金阀门优异的耐高温和耐腐蚀性能确保了钻井设备的稳定运行和钻井作业的安全。

5、结语

本文参考行业标准,列出了钛和钛合金球阀的典型结构,对钛和钛合金阀门额定稳压值的设计选取以及材料选用原则提供了参考依据。通过对比不同表面处理工艺,总结出钛和钛合金阀门零件表面处理后的性能参数,以及钛和钛合金阀门在石油化工等行业中的应用。虽然钛和钛合金阀门已在多个领域被广泛应用,但实际应用中仍面临一些挑战,需要采取相应的解决方案。随着技术的不断进步和市场需求的不断变化,钛合金阀门将在多个方面实现突破和发展。首先,新型钛合金材料的推出将进一步优化阀门性能,提高其耐腐蚀性、强度和韧性,以适应更为极端的工作条件。其次,在制造工艺上,先进的加工技术和自动化生产线的应用将提高生产效率和质量稳定性,降低成本,增强市场竞争力。相信在未来的发展中,钛合金阀门将朝着智能化、绿色环保、高性能化和定制化服务的方向发展,为各行各业提供更加优质、高效的服务,为实现可持续发展做出

更大的贡献。

参考文献

[1]索江龙.3D打印技术在阀门产品中的应用研究[J].阀门,2019,(04):32-33+37.

[2]陆培文.实用阀门设计手册[M].北京:机械工业出版社,2012.

[3]ASMEB16.34-2020,法兰端、螺纹端和焊接端阀门[S].

[4]ASMEBPVC.II.D.M-2023,美国机械工程师协会锅炉和压力容器国际规范第二卷D篇[S].

[5]NORSOKL-001-2004,管道和阀门[S].

[6]ASTMB381-2021,钛及钛合金锻件标准规范[S].

[7]ASTMB367-2013,钛及钛合金铸件标准规范[S].

[8]ASTMB348-2013,钛及钛合金棒材和钢坯标准规范[S].

[9]GB/T2965-2007,钛及钛合金棒材[S].

[10]GB/T6614-2014,钛及钛合金铸件[S].

[11]GB/T1972-2005,碟形弹簧[S].

[12]罗焱泽,赵朋举,余巍,等.阀门用钛合金碟形弹簧[J].材料开发与应用,2015,30(05):68-72.

[13]张林森.金属表面处理[M].北京:化学工业出版社,2016.

[14]李国英.表面工程手册[M].北京:机械工业出版社,1998.

[15]屠振密,朱永明,李宁,等.钛及钛合金表面处理技术的应用及发展[J].表面技术,2009,38(06):76-78+86.

[16]黄嘉琥.化工设备设计全书分册-钛制化工设备[M].北京:化学工业出版社,2002.

[17]张永强,余巍,崔红力,等.钛合金阀门的应用及其选材[J].流体机械,2013,41(09):44-48.

(注:原文标题:钛和钛合金在阀门行业中的应用)

无相关信息