航空发动机轮盘部件一旦失效必将导致飞行器灾难性事故 [1-2],是发动机安全性水平要求最高的部件 (失效概率 < 10-8 次 / 飞行小时)[3-6]。其中,钛合金是发动机压气机轮盘的重要材料。铣削工艺经常是加工轮盘成品前的最后一步工序,直接影响着轮盘的表面完整性 [7],包括表面残余应力、表面粗糙度等。加工引入粗糙度会在轮盘表面造成局部的应力集中,影响裂纹萌生;加工引入的拉伸残余应力可降低疲劳寿命、压缩残余应力可提高寿命 40% 以上 [8-14],进而对轮盘的失效风险产生影响。因此,铣削加工工艺对表面残余应力的影响规律是轮盘的安全性分析的重要输入 [15]。

铣削形成的表面残余应力受材料特性、切削参数、刀具参数、摩擦及传热等因素影响,获取加工残余应力的研究方法包括试验方法、解析法及有限元法。传统铣削残余应力研究采用试验方式,获得铣削工艺参数对残余应力影响的经验公式,但效率低、成本高、且经验公式可推广性具有局限性 [16-17]。对于切削解析法,20 世纪 40 年代 Merchant 提出单一剪切面模型 [18]。此后,Shaw 等人引入材料非均匀影响,优化切削模型 [19]。Lee 和 Shaffer 引入滑移线场理论,建立理想刚塑性材料切削滑移线场模型 [20]。Oxley 在单一剪切面模型上进行修正,引入加工硬化、应变效应等因素,结合平面应变塑性理论,建立了平行面剪切区切削模型 [21-23]。

20 世纪 70 年代,美国伊利诺斯大学的 Klameck [24] 首次将有限元方法用于金属切削领域,并对金属切屑形成机理进行研究。1982 年 Usui 和 Shirakashi [25] 基于刀面切屑形状及流线假设,建立了稳态正交切削模型,并预测切削应力、应变和温度。Iwata [26] 采用刚塑性有限元模型,获取切屑厚度、切屑卷曲度、切屑与刀具接触长度,以及在平面应变正交切削中应变速率、应力和等效应变的分布;并建立了切屑和工件断裂的韧性断裂准则。然而上述研究没有考虑弹性变形,因此无法获得由于弹塑性变形不均匀引入的加工残余应力。此后,Strenkowski 和 lcarroll [27] 将材料假设为热弹塑性材料,采用等效塑性应变作为分离准则,获取表面残余应力分布。Shih [28] 提出了正交金属切削过程的大应变有限元模拟方法、建立了粘滑摩擦模型,给出了在工件和切屑内部的主变形区和二次变形区法向应力和剪应力的分布,并成功基于有限元法获取残余应力,对准确预测残余应力具有重要意义。Sasaharaa 等人 [29] 采用有限元方法模拟了从粗加工到精加工的切削顺序对被加工层内力学特性的影响,结论表明随着精加工次数增加,变形层和影响层逐步减小。

针对铣削仿真,包括三维切削仿真及二维简化仿真。现有基于有限元法的三维切削仿真模型中,铣刀的复杂三维结构导致网格生成和重画分耗费大量的资源。铣削二维简化方式主要有以下三类。第一类是通过将变厚度的切削层简化为等效厚度后进行正交切削仿真,包括等效均匀厚度切削模型 [30]、等效斜面工件切削模型 [31]、等效刀具斜向切削模型 [31]。第一类方式没有考虑到铣削过程是一种间歇多次切削的过程,也没有考虑到铣刀螺旋角对切削的影响,该方法无法获得已加工表面的残余应力。第二类是取平行于进给方向的铣刀主剖面来进行二维铣削仿真,该方法考虑了铣削的变厚度连续铣削,可以获得已加工表面残余应力,但第二类方法忽略了螺旋角的影响,实际铣削过程中,螺旋角会影响切削热和切削力,也会影响切屑 [32-33]。第三类是通过等效平面的方式将螺旋角考虑到二维铣削仿真中 [34]。另外,将铣削简化为单次铣削仅仅可以获得铣削过程中的切削力和切削热,无法获得铣削后准确的已加工表面残余应力的大小及分布情况。

综上,传统获取加工残余应力方法为试验方法,然而耗时长、周期长、分散性高。解析法通过对切削力和切削热单独进行计算,并将机械应力与热应力进行叠加,难以考虑机械载荷与热载耦合交互作用的影响,且求解过程复杂。基于有限元法的切削仿真模型可获取铣削残余应力,然而对于三维铣削而言,铣刀的复杂三维结构导致网生成和重画分导致仿真方案迭代周期长;而二维模型的技术较为成熟,且网格数量远小于三维模型,计算量也远小于三维仿真,但对于模型过度简化。

对此,本文提出了考虑螺旋角的二维连续铣削简化模型,采用二维有限元模型进行铣削加工仿真分析,获取加工过程中切削力、切削温度和材料应变等各种参数的变化规律,对系统地分析和研究切削机理和表面残余应力具有重要的指导作用,从而为定量化分析制造加工对轮盘安全性的影响提供残余应力参数输入。

1、考虑螺旋角的铣削仿真模型

1.1 考虑螺旋角的二维连续铣削简化模型

为获得较为准确的已加工表面残余应力,并能更真实地反映铣削加工的特性 —— 变厚度切削、斜角切削、周期性 (切削 - 卸载冷却 - 切削) 间歇切削特性,本节提出考虑螺旋角的二维连续铣削简化模型,即在铣削建模中考虑因螺旋角的影响导致的刀具参数的改变,并建立连续的多齿变厚度切削模型。

在采用等效平面的基础上,用等效后的刀具参数建立二维连续多齿变厚度铣削仿真模型。

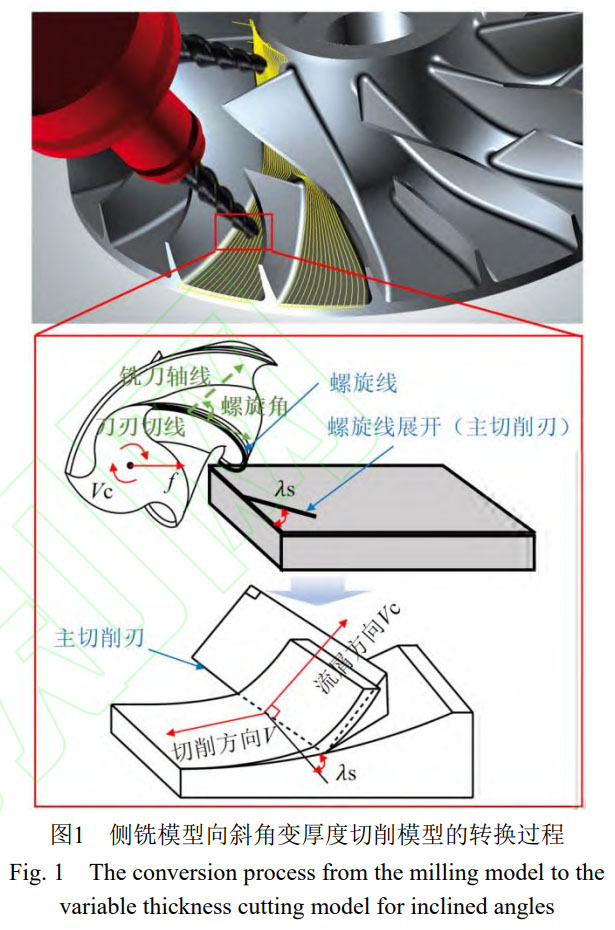

如图1,螺旋铣刀刀刃沿进给方向的运动本质上是个斜角变厚度铣削的过程,即螺旋角等效为斜角切削中的刃倾角λs。由于铣削刀刃接触工件的长度在毫米量级,铣削深度ae为 0.1mm,刀刃长度与铣削深度比值大于 5,因此采用平面应变假设,将三维模型简化为平面正交切削模型 [35-37]。

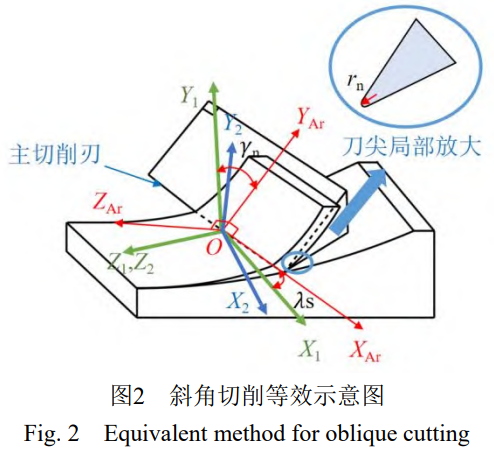

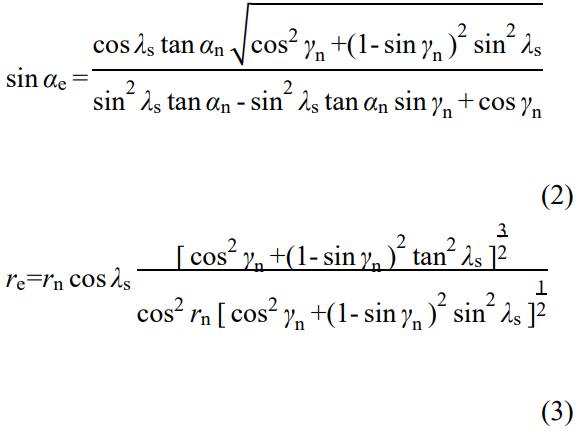

在二维仿真模型中,主要参与切削并起重要作用的参数有刀具前角γ、刀具后角α及刃口钝圆半径rn。可基于刀具与切屑、工件间的真实作用机理,通过由法剖面、主剖面、前刀面、等效平面构成的四个坐标系之间的转换关系 [37][图 2 此处为原文图片:斜角切削等效示意图]。具体而言,YAr轴为前刀面主切削刃的法线方向,XAr轴与主切削刃重合,ZAr 轴垂直于前刀面,O-XArYArZAr 为由前刀面及前刀面法向组成的坐标系;Z1和Z2轴为主切削速度方向,切削主剖面为Y1OZ1,主剖面及主剖面法线组成坐标系 o - X1Y1Z1;Y2轴为等效平面与基线的交线,Y2OZ2平面为等效平面,等效平面及等效平面法线方向组成坐标系O-X2Y2Z2。

根据等效平面的定义总结推导出二维斜角切削仿真模型中刀具等效参数的函数关系式。

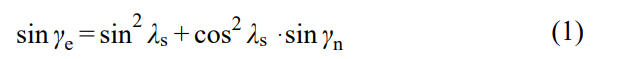

等效后刀具参数具体可由如下公式计算:

其中,γe为等效前角 (°);αe为等效后角 (°);re为等效钝圆半径 (mm);γn为法前角 (°);αn为法向后角 (°);rn为法剖面上的钝圆半径 (mm);λs为刃倾角 (°)。

上述公式(1)~(3)中用到的参数为法剖面上参数,而通过刀具制造商或者测量所获取的参数一般为主剖面上的刀具参数,因此法剖面上的刀具参数需通过基本换算关系式(4)、(5)获取:

其中,γ0为主剖面上的实测前角(°);α0为主剖面上的实测后角(°)。

1.2 关键准则

1.2.1 本构模型

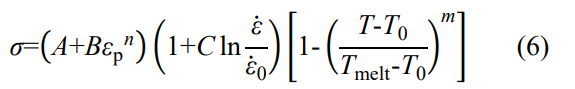

本构模型描述流动应力与应变、应变率和温度之间的相互作用关系。Johnson-Cook 模型将影响流动应力的应变硬化效应、应变率效应与温度效应联系在一起 [38],其表达式为:

式中,A 为准静态条件下的屈服强度;B 为应变εp为等效塑性应变;n 为硬化指数;C 为应变率强化参数;ε为等效塑性应变率;ε̇0为参考应变率;T0为室温;Tmelt为材料熔点;m 为热软化参数。

本文以钛合金 Ti6Al4V 为研究材料,其 Johnson-Cook 本构模型参数 [39] 如表 1。

表 1 钛合金 Ti6Al4V 的 Johnson-Cook 本构模型参数 [39]

| A/ MPa | B/ MPa | C | m | n | Tmelt /℃ | T0 /℃ |

| 843.8 | 785.6 | 0.033 | 0.841 | 0.26 | 1725 | 25 |

1.2.2 断裂准则

金属切削是材料在大应变和高应变率条件下不断发生分离的过程,因此需要确定断裂准则。材料分离断裂准则可能受到多种因素的影响,例如平均应力、等效应力或者最大主应力。常用准则包括 Rice and Tracey 准则 [40],Cockcroft and Latham 准则 [41],Normalized Cockcroft and Latham 准则 [42],Oyane 准则 [43] 等,可以描述切削材料是否发生分离。需要注意的是,每个准则模型都有自己的一套假设、参数和函数形式,模型的选择取决于材料特性、载荷条件以及可用的材料数据。

本文采用 Normalized Cockcroft and Latham 准则,这也是钛合金切削常用的断裂准则,是归一化的 Cockcroft and Latham 方法 [44-45],假设最大主应力是引发断裂的参数,

表示为:

其中,D 为材料的临界断裂值,也是分离系数;σ*为最大主应力;σ-为材料的等效应力;ε-̅为等效应变。D 是归一化参数,因此取值在 0~1 之间。本文取 0.1,认为随着切削温度升高,当最大主应力降低至常温下最大主应力的 0.1 时,即发生断裂 [46]。

1.2.3 摩擦模型

切削加工过程主要包含有两个摩擦区,一个是前刀面与切屑的摩擦,另一个是后刀面与工件表面的摩擦,这两个过程中的摩擦应力一般都是不均匀的。在滑移区,摩擦力小于极限剪切应力,属于外摩擦力,其摩擦行为符合库伦 (Coulomb) 摩擦定律。在粘结区,刀具和切屑接触表面不发生相对滑动,摩擦力属于内摩擦,属于内部金属剪切而引起的摩擦,剪应力是固定的,等于材料的屈服应力,此区域摩擦力等于极限摩擦剪切应力τmax。本文选择库伦摩擦模型,其摩擦行为可以用下式来表示:

式中,τf为摩擦力,μ 为滑移摩擦因数取0.25[47],τmax为材料的极限剪切流动应力,σn是工件与模具的正应力。

1.3 二维铣削残余应力有限元仿真模型

1.3.1 基本假设

本文基于以下的条件对模型进行平面应变假设 [35-37],建立钛合金铣削有限元仿真模型:

①切削宽度至少为切削深度的 5 倍;

②被加工工件为各向同性;

③忽略加工过程中相变;

④刀具为刚体。

1.3.2 刀具和工件几何模型的建立

本文采用 DEFORM 软件开展铣削仿真。在建模软件 UG 中建立刀具几何模型,将通过 1.1 节方法简化等效后的刀具参数代入并建立二维模型,然后导入 DEFORM 有限元软件中。

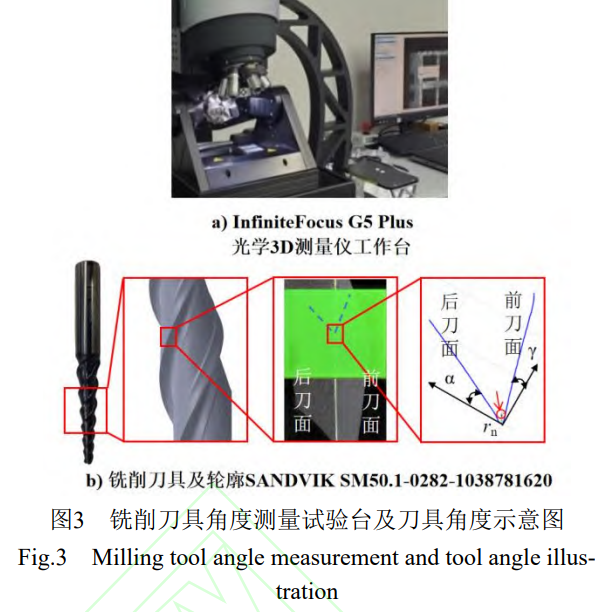

本文根据某厂实际生产钛合金离心压气机转子过程中精铣所用到的刀具 (刀具型号 SANDVIK SM50.1-0282-1038781620),采用光学三维测量仪测量刀具参数。首先将被测刀具固定在仪器的夹具上,调整焦距灯光等参数,以得到被测刀刃部分最清晰的成像,检测现场如图 3 a 所示 [图 3 此处为原文图片:铣削刀具角度测量试验台及刀具角度示意图]。扫描出刀刃的三维轮廓后,构造垂直于刀刃的剖面 (图 3 b),获得剖面内的刀刃剖面的轮廓线,然后选择高斯拟合来拟合轮廓,使拟合圆与刀刃处的轮廓线重合,从而获得刀具的前角γ、后角α及刃口钝圆rn。最终测量所得刃口钝圆尺寸rn为 5.605μm,前角 19.292°,后角 15.963°。

为此,本文根据试验所得刀具参数设置仿真算例。具体而言,采用直径为 3mm 的三刃硬质合金立铣刀,前角 18.5°,后角 15.2°,螺旋角 45°,刃口钝圆半径尺寸rn为 5μm。根据 1.1 节方法计算等效刀具角度,等效前角为 34°,等效后角为 15.25°,等效前后可以忽略。

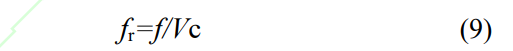

图4为刀具与工件的空间相对位置。本文分析的工件尺寸为12mm×2mm。铣削方式为顺铣。仿真模型设置的切削参数为:铣削深度ae=0.1mm;铣削主轴转速Vc=2000~4000r/min;进给速度f=240mm/min,可结合铣削主轴转速推算每齿进给量fr(mm/r):

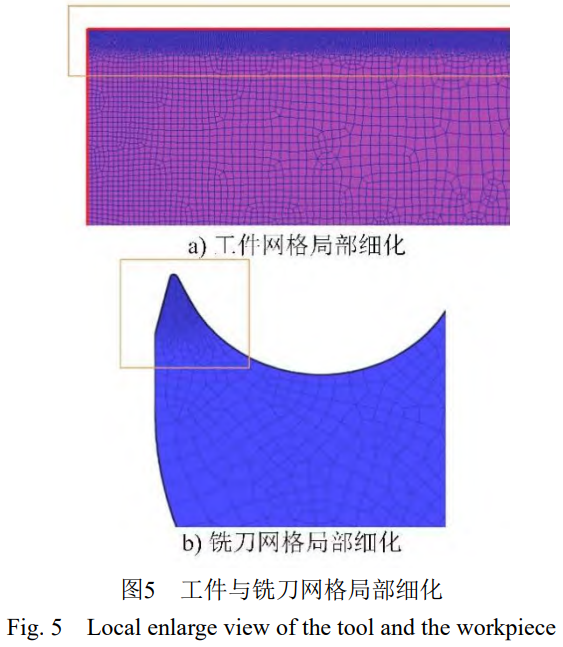

采用绝对数量、相对比例的网格划分方式对工件和刀具进行网格划分,并通过使用 DEFORM 中的网格局部细化窗口功能对工件上端 0.18mm 切削层以及刀具的刃口部分进行局部细化,如 [图 5 此处为原文图片:工件与铣刀网格局部细化] 所示。根据正交切削网格无关性分析可知,当工件和刀具局部接触区域网格尺寸为 3μm 时,其残余应力计算结果收敛 [48]。工件网格数为 27000 左右,切削层网格大小为 3μm;刀具网格数为 5000 左右,刃尖部分网格大小为 2μm。

1.3.3 边界条件

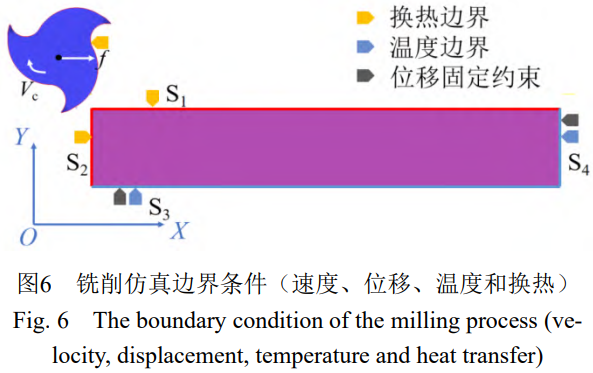

铣削加工过程是刀具从工件上切除材料的材料去除成形方法,在刀尖和工件区域会发生高温度、高应变、高应变率的热力耦合过程。在进行铣削仿真分析时,针对刀尖与工件接触局部区域进行建模。因此,从实际铣削过程简化出刀尖工件二维正交切削模型时,需注意简化模型的边界为金属材料。具体而言,S1、S2 面为换热边界条件,与空气接触;S3、S4 面为与金属材料接触的边界,并且与切削局部区域相距较远,设置为恒温边界,如 [图 6 此处为原文图片:铣削仿真边界条件 (速度、位移、温度和换热)] 所示。设置环境温度 20℃,工件和刀具的初始温度为 20℃。空气对流换热系数 0.02N/(sec・mm・K),接触区传热系数 40N/(sec・mm・K)。工件与环境换热边界为会与铣刀发生接触的左边界和上边界,而右边界和下边界假设距离切削区足够远,其边界温度将不受切削区影响,因此将其设置为恒温 20℃;铣刀换热边界为所有表面。

2、铣削表面残余应力分析

2.1 加工表面残余应力模拟步骤

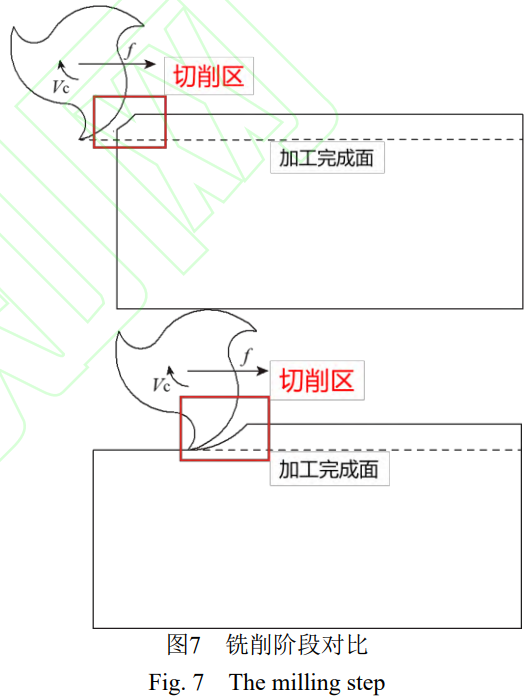

铣削过程是一个变厚度的间歇切削的过程,每个齿对工件进行周期性的切削,切屑由厚变薄的过程 (逆铣则相反)。铣削过程中,铣刀的运动由自转和平动组成,在加工出完成面前,随着切削的进行,每次切削的厚度会逐渐增大,直到加工出完成面后,切削厚度将保持一致,如 [图 7 此处为原文图片:铣削阶段对比] 所示。由此判断,铣削过程必存在切削过渡区和切削稳定区,一般的加工过程中,切削稳定区占主要地位,最能代表整个加工表面的加工质量。

结合实际的加工过程将已加工表面残余应力的仿真模拟分为以下三个步骤,切削力加载阶段;退刀阶段;去约束冷却阶段。这一系列过程均在 DEFORM-2D 中完成。

2.2 铣削稳定区残余应力的获取

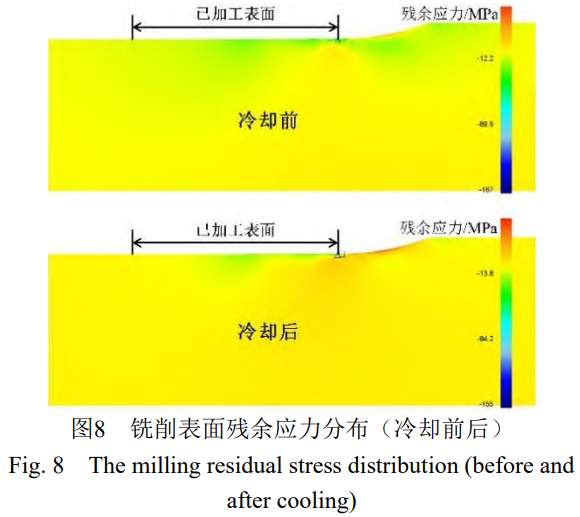

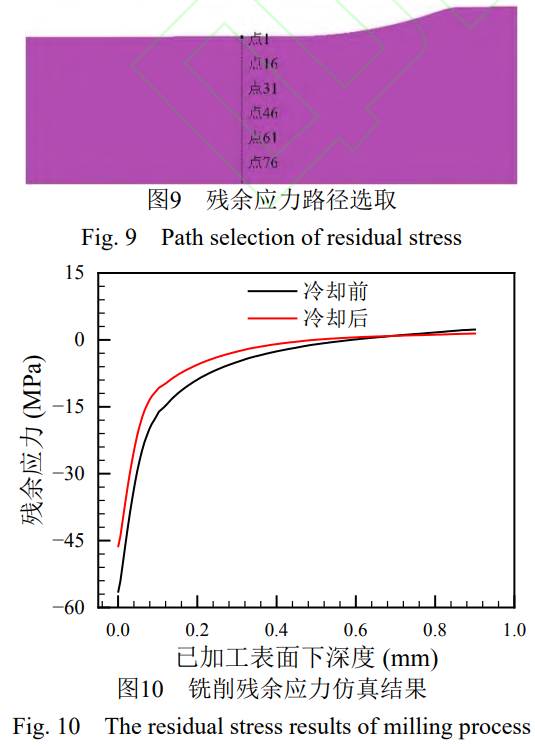

通过有限元仿真分析,得到铣削过程不同时刻的残余应力分布情况,如 图 8 所示。

可以看出,工件经历一系列的卸载去约束冷却后,表面残余应力分布会进一步的发生改变。

铣削加工后表层残余应力的三个重要特征参数为:

①表面残余压应力大小;

②最大残余压应力深度;

③残余应力层深度。

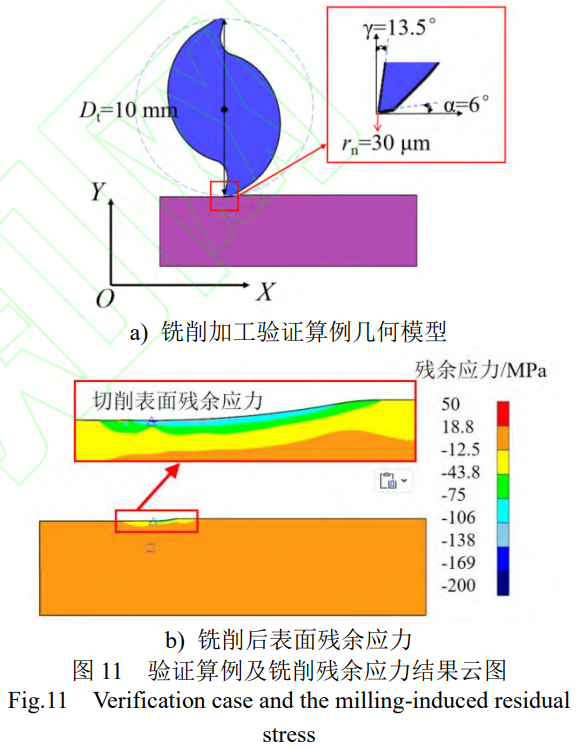

铣削完成后,排除切削区及自由边界影响,在工件已加工表面切削稳定区域建立路径,如 图 9 所示。按照路径在 DEFORM 后处理中提取 X 方向的残余应力值,得到工件沿已加工表面深度方向上的残余应力分布曲线如 图 10 所示。从仿真结果可以看出,进给方向 (X) 的表面残余应力呈现为压应力,并在弹性卸载、热应变释放等过程后减小。冷却后,最大残余应力在表面达到 - 56MPa 左右并沿深度方向呈递减趋势至 0MPa 左右。

X 方向上工件已加工表面的残余应力为残余压应力,此时在铣削加工过程中受 “挤光效应” 和 “塑性凸出效应” 及热效应的影响。“挤光效应” 主导着机械应力引起的残余压应力占主要地位。随着层深的增加残余压应力减小。

2.3 铣削仿真结果验证

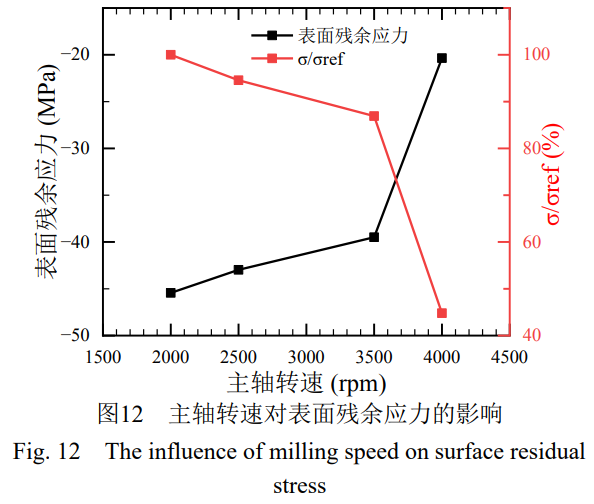

参考哈尔滨理工大学[39]开展的钛合金铣削试验:刀具为2刃立铣刀,直径10mm,螺旋角为25°,前角为13.5°,后角为6°,刀刃钝圆为30μm;工件材料为Ti6Al4V;主轴转速Vc为600r/min,进给速度f为120mm/min,铣削深度ae为0.1mm,铣削方式为顺铣,加工过程无冷却液,如图11所示。在上述试验参数下,仿真所得工件加工表面X方向残余应力为-132.27MPa,试验测得表层残余应力为-180MPa,试验测得残余应力峰值为-208,误差26.66%。

2.4 铣削参数对残余应力影响规律分析

影响铣削加工效果的主要有主轴转速Vc、进给量f和刀具参数。本研究中刀具参数主要研究和其锋利程度相关的前角γ和后角α。由于铣削过程是单齿间歇切削的过程,实质上影响铣削过程切削的就是影响每齿单次切削的参数。因此,本文进给量指每转进给量fr。

根据钛合金实际铣削加工参数推荐范围制定仿真方案。为了探究铣削参数对残余应力的影响规律,仿真方案涉及采用控制变量法,如表2所示。其中,刀具螺旋角均为45°,直径为3mm,刀具前角γ=18.5°,后角α=15°,等效前角为34.0°,等效后角为15.2°。

表 2 铣削仿真方案

| 序号 | 变量 | 主轴转速 (r/min) | 每齿进给量 (mm/r) | 铣削深度 (mm) |

| 1 | - | 2000 | 0.12 | 0.1 |

| 2 | - | 2500 | 0.12 | 0.1 |

| 3 | - | 3500 | 0.12 | 0.1 |

| 4 | - | 4000 | 0.12 | 0.1 |

| 5 | - | 2000 | 0.10 | 0.1 |

| 6 | - | 2000 | 0.18 | 0.1 |

| 7 | - | 2000 | 0.24 | 0.1 |

2.4.1 铣削主轴转速对表面残余应力的影响

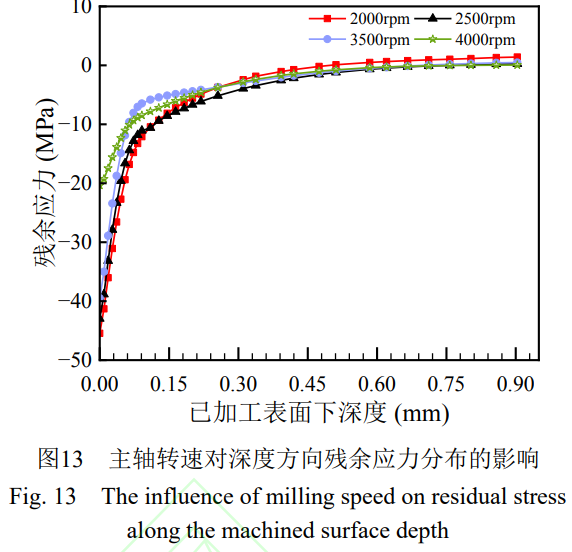

对主轴转速影响的表面残余应力作出进一步研究,在铣削深度ae=0.1mm,每齿进给量fr=0.12mm/r,主轴转速Vc分别取2000r/min、2500r/min、3500r/min、4000r/min的条件下,显示了表面残余应力随主轴转速的变化规律,如图12。

随主轴转速增大,残余压应力绝对值逐渐减小,表面残余应力有向拉应力转化的趋势。其主要原因为主轴转速增加时,刀具每齿单次切削速度变快,切削温度随之升高,切削热增加,因此热效应引起的残余拉应力占主要地位,表面残余应力随着主轴转速的增加逐渐向拉应力转换。

由 图 13 可以看出,工件表面层为残余压应力,沿着深度方向 0~0.1mm 的厚度范围内,残余压应力绝对值迅速减小,然后过渡为拉应力,拉应力始终处于一个较小的数值附近,最后接近于零。从图上看,主轴转速对残余应力层深度的影响可以忽略,这是因为钛合金的导热系数低,短时间内温度的升高无法传导到里层。因此,主轴转速对残余应力层厚度影响很小。

2.4.2 铣削进给量对表面残余应力的影响

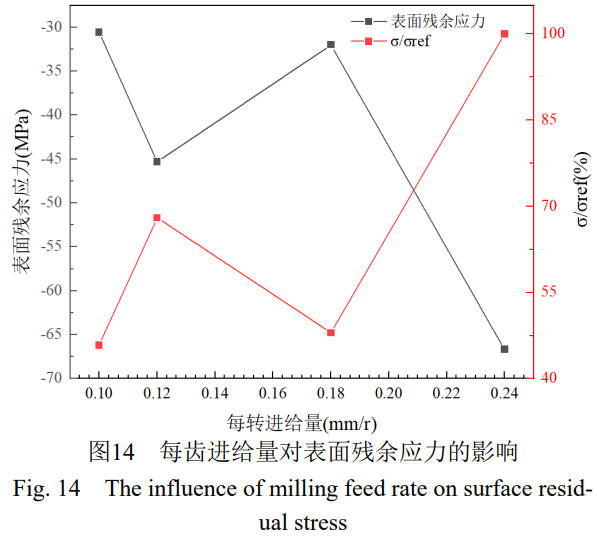

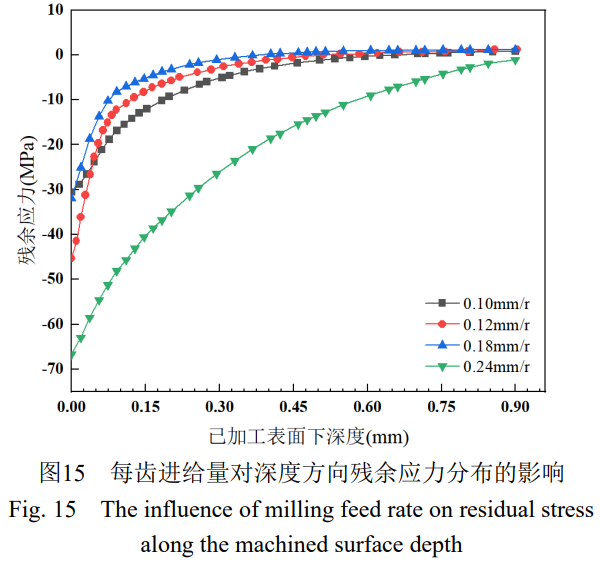

在铣削深度ae=0.1mm,主轴转速Vc=2000r/min,每齿进给量fr分别取0.10mm/r、0.12mm/r、0.18mm/r、0.24mm/r。图14及图15显示了表面残余应力随每转进给量的变化规律。

可以发现每齿进给量在0.10~0.18mm/r范围内时,表面残余压应力均处于-30~-45MPa,当每齿进给量继续增加,表面残余压应力增大,约为-67MPa。这是因为残余应力主要受机械载荷和热载荷的共同作用,机械载荷主要引起“挤光效应”,产生残余压应力,而热应力引起残余拉应力。在较高的进给量情况下,材料去除增快,机械载荷引起的残余应力起主导作用,此时增大进给量,“挤光效应”增强,工件表面层压应力增大。

3、结论

本文提出了考虑螺旋角的铣削仿真模型,描述了残余应力的模拟步骤以及稳定区残余应力的获取方法,对铣削工艺参数对表面残余应力的影响规律进行分析。结论如下:

1) 铣削工艺引入表面残余应力为压应力,量级为 - 20~-50MPa,影响残余应力深度为 0~100μm,并且随着深度的增加,残余压应力逐渐减小,进而趋于 0。

2) 随着主轴转速的增加,表层残余压应力有减小趋势,而对残余压力层的层深几乎没有影响。这是因为主轴转速的增加时,刀具每齿单次切削时的速度变快,切削温度升高,切削热增加,因此热效应引起的残余拉应力占主要地位,表面残余应力随着主轴转速的增加逐渐向拉应力转换。

3) 随着每转进给量的增加,表面残余压应力总体呈现增大趋势,并且残余压应力影响深度层增大。在较高的进给量情况下,材料去除增快,机械载荷引起的残余应力起主导作用,此时增大进给量,“挤光效应” 增强,工件表面层压应力增大。

需要指出的是,切削仿真模型的计算准确性受到多种因素综合影响,包括材料本构模型、切屑断裂准则、刀具几何简化、表面摩擦、冷却效果、材料相变、刀具磨损等。本文采用的考虑螺旋角的二维切削模型中,相较于二维正交切削模型中的简化处理,在刀尖角度简化方面更贴近实际情况。而为精确获取复杂环境下的切削残余应力,仍需在材料本构模型、切屑形成与断裂准则、表面摩擦行为、切削诱导材料相变机理等方面开展更深入的研究。

参考文献

[1] IATA. Safety Overview [R]. Montreal, Canada: International air transport association, 2024.

[2] FAA. e-CFR 14 part 33, Airworthiness standards: aircraft engines [S]. Washington D.C., USA: FAA, 2009.

[3] FAA. Advisory Circular 33.75-1A: Guidance material for 14 CFR §33.75, safety analysis [R]. Washington D.C., USA: Federal Aviation Administration, 2007.

[4] FAA. Advisory Circular 33.75-1A with Change1: Guidance material for 14 CFR §33.75, safety analysis [R]. Washington D.C., USA: Federal Aviation Administration, 2015.

[5] National Transportation Safety Board. Powerplant Group Chairman’s Factual Report, NTSB No: ENG14IA028 [R]. Washington D.C.: National Transportation Safety Board, No: ENG14IA028, 2016.

[6] Japan Transport Safety Board. Aircraft accident investigation report: Korean airlines Co., LTD. HL7534, AA2018-5 [R]. Japan Transport Safety Board, 2018.

[7] FIELD M, KAHLES J F. The surface integrity of machined and groud high strength steels [R]. DMIC report 210: 54-57.

[8] GAO Y K. Improvement of fatigue property in 7050T7451 aluminum alloy by laser peening and shot peening [J]. Materials Science and Engineering A, 2011, 528: 3823-3828.

[9] JAVIDI A, RIEGER U, EICHLSEDER W. The effect of machining on the surface integrity and fatigue life [J]. International Journal of Fatigue, 2008, 30: 2050-2055.

[10] 杜东兴。表面改性与完整性对钛合金疲劳行为的影响 [D]. 西安:西北工业大学,2014. DU Dongxing. Effects of surface modification and integrity on fatigue behaviors of titanium alloy [D]. Xi’an: Northwestern Polytechnical University, 2014. (in Chinese)

[11] YAO Changfeng, WU Daoxia, JIN Qichao, et al. Influence of high-speed milling parameter on 3D surface topography and fatigue behavior of TB6 titanium alloy [J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (3): 650-660.

[12] SMITH S, MELKOTE S N, LARA-CURZIO E, et al. Effect of surface integrity of hard turned AISI 52100 steel on fatigue performance [J]. Materials Science and Engineering: A, 2007, 459 (1-2): 337-346.

[13] 杨茂,陆山,潘容,等。喷丸残余应力及夹杂影响小裂纹仿真概率模型 [J]. 航空动力学报,2023, 38 (4): 913-920. YANG Mao, LU Shan, PAN Rong, et al. Probabilistic model of small crack simulation considering shot peening residual stress and inclusion influence [J]. Journal of Aerospace Power, 2023, 38 (4): 913-920. (in Chinese)

[14] NOVOVIC D, DEWES R C, ASPINWALL D K, et al. The effect of machined topography and integrity on fatigue life [J]. International Journal of Machine Tools & Manufacture, 2004 (44): 125-134.

[15] 杨兴宇,赵福星,耿中行。用残余应力确定涡轮盘应变循环研究 [J]. 航空动力学报,2004, 19 (5): 614-618. YANG Xingyu, ZHAO Fuxing, GENG Zhongxing. A study on the maximal turbine disk strain cycle with residue stress [J]. Journal of Aerospace Power, 2004, 19 (5): 614-618. (in Chinese)

[16] 陈志君. LA103Z 锂镁合金构件铣削加工残余应力研究 [D]. 北京:北京科技大学,2024. CHEN Zhijun. Research on residual stress during milling of LA103Z Mg-Li Alloy Part [D]. Beijing: University of Science and Technology Beijing, 2024. (in Chinese)

[17] WAN Zhenping, ZHU Y E, LIU Hongwei, et al. Microstructure evolution of adiabatic shear bands and mechanisms of saw-tooth chip formation in machining Ti6Al4V [J]. Materials Science and Engineering: A, 2012, 531: 155-163.

[18] MERCHANT M E. Mechanics of the metal cutting process. I. Orthogonal cutting and a type 2 chip [J]. Journal of applied physics, 1945, 16 (5): 267-275.

[19] SHAW M C. A quantized theory of strain hardening as applied to the cutting of metals [J]. Journal of Applied Physics, 1950, 21: 599-606.

[20] LEE E H, SHAFFER B W. The theory of plasticity applied to a problem of machining [J]. Journal of Applied Mechanics-transactions of the ASME, 1951, 18: 405-413.

[21] PALMER W B, OXLEY P L B. Mechanics of orthogonal machining [J]. Proceedings of the Institution of Mechanical Engineers, 1959, 173 (1): 623-654.

[22] OXLEY P L B, SHAW M C. Mechanics of machining: an analytical approach to assessing machinability [M]. Chichester, England: Ellis Horwood Linited, 1989.

[23] LI Binglin, WANG Xuelin, HU Yujin, et al. Analytical prediction of cutting forces in orthogonal cutting using unequal division shear-zone model [J]. The International Journal of Advanced Manufacturing Technology, 2011, 54 (5-8): 431-443.

[24] KLAMECKI B E. Incipient chip formation in metal cutting-a three dimension finite analysis [D]. Urbana: University of Illinois at Urbana-Champaign, 1973.

[25] USUI E, SHIRAKASHI T. Mechanics of machiningfrom descriptive to predictive theory [J]. On the art of cutting metals-75 Years Later, 1982: 13-35.

[26] IWATA K, OSAKADA K, TERASAKA Y. Process modeling of orthogonal cutting by the rigid-plastic finite element method [J]. Journal of Engineering Materials and Technology,1984,106 (2): 132-138.

[27] STRENKOWSKI J S, CARROLL J T. A finite element model of orthogonal metal cutting [J]. Journal of Engineering for Industry,1985,107 (4): 349-354.

[28] SHIH A J. Finite element simulation of orthogonal metal cutting [J]. Journal of Engineering for Industry,1995,117 (1): 84-93.

[29] SASAHARA H, OBIKAWA T, SHIRAKASHI T. FEM analysis of cutting sequence effect on mechanical characteristics in machined layer [J]. Journal of Materials Processing Tech., 1996, 62 (4): 448-453.

[30] 袁平。采用多刃铣刀的航空铝合金高速加工过程的数值模拟与实验研究 [D]. 浙江:浙江大学,2008. YUAN Ping. Simulation and experimental study on the high speed milling process for aerospace aluminum alloy with multi-flutes milling cutter [D]. Zhejiang: Zhejiang University, 2008. (in Chinese)

[31] 司璐。基于切削仿真技术的钛合金薄壁件加工用整体式铣刀侧刃参数设计 [D]. 哈尔滨:哈尔滨理工大学,2020. SI Lu. Parameters design of milling cutter for titanium alloy thin-wall part based on cutting simulation technology [D]. Harbin: Harbin University of Science and Technology, 2020. (in Chinese)

[32] 姜峰。不同冷却润滑条件 Ti6Al4V 高速加工机理研究 [D]. 山东:山东大学,2009. JIANG Feng. Study on Ti6Al4V high-speed machining mechanism under different cooling conditions [D]. Shandong: Shandong University, 2009. (in Chinese)

[33] 武永甫。航空铝合金高速铣削表面残余应力预测与实验研究 [D]. 上海:上海交通大学,2013. WU Yongfu. Surface residual stress prediction and experimental research for high-speed milling of aerospace aluminum alloy [D]. Shanghai: Shanghai Jiao Tong University, 2013. (in Chinese)

[34] 肖珞琼。基于等效刀具参数的 Cr12MoV 模具钢铣削性能有限元分析 [D]. 湖南:湖南大学,2017. XIAO Luoqiong. Finite element analysis of milling performance of die steel Cr12MoV based on equivalent tool parameters [D]. Hunan: Hunan University, 2017. (in Chinese)

[35] SAOUBI R M, OUTEIRO J C, CHANGEUX B, et al. Residual stress analysis in orthogonal machining of standard and resulfurized AISI 316L steels [J]. Journal of Materials Processing Technology, 1999, 96 (1-3): 225-233.

[36] GRISSA R, ZEMZEMI F, and FATHALLAH R. Three approaches for modeling residual stresses induced by orthogonal cutting of AISI316L [J]. International Journal of Mechanical Sciences, 2018, 135: 253-260.

[37] CHENG Wenyu, OUTEIRO J C. Modelling orthogonal cutting of Ti6Al4V titanium alloy using a constitutive model considering the state of stress [J]. The International Journal of Advanced Manufacturing Technology, 2022, 119: 4329-4347.

[38] 吴远晨。钛合金 TC4 铣削加工刀具磨损的有限元研究 [D]. 山东:山东大学,2014. WU Yuanchen. FEM simulation of milling tool wear for titanium alloys TC4 [D]. Shandong: Shandong University, 2014. (in Chinese)

[39] 窦雪平。考虑已加工表面残余应力的铣削过程优化 [D]. 哈尔滨:哈尔滨理工大学,2021. DOU Xueping. Milling process optimization consideration residual stress of machined surface [D]. Harbin: Harbin University of Science and Technology, 2021. (in Chinese)

[40] RICE J R, TRACEY D M. On the ductile enlargement of voids in triaxial stress fields [J]. Journal of the Mechanics and Physics of Solids, 1969, 17 (3): 201-217.

[41] COCKCROFT M G, LATHAM D J. Ductility and the workability of metals [J]. Journal of the Institute of Metals, 1968, 96: 33-39.

[42] Deform 2D version 14.1 User’s Manual, 2024.

[43] OYANE M, SATO T, OKIMOTO K, et al. Criteria for ductile fracture and their applications [J]. Journal of Mechanical Working Technology, 1980, 4 (1): 65-81.

[44] BAI Wei, SUN Ronglei, LEOPOLD J, et al. Microstructural evolution of Ti6Al4V in ultrasonically assisted cutting: Numerical modelling and experimental analysis [J]. Ultrasonics, 2017, 78: 70-82.

[45] UMBRELLO D. Finite element simulation of conventional and high speed machining of Ti6Al4V alloy [J]. Journal of Materials Processing Technology, 2008, 196: 79-87.

[46] BERGER S, BROCK G, BIERMANN D. Simulative design of constraints for targeted restriction of chip thickness deviations when machining titanium alloy Ti6Al4V [C]. 18the CIRP Conference on Modeling of Machining Operations, 2021, 102: 86-90.

[47] 崔玉龙。考虑残余应力的球头铣刀铣削钛合金集成仿真优化研究 [D]. 哈尔滨:哈尔滨理工大学,2020. CUI Yulong. Research on integrated simulation and optimization of ball-end milling cutter milling titanium alloy considering residual stress [D]. Harbin: Harbin University of Science and Technology, 2020. (in Chinese)

[48] ZHOU Huimin, LIU Junbo, BAO Shaochen, et al. Probabilistic Risk Assessment Method Considering Machining-induced Random Residual Stress [J]. International Journal of Mechanical Sciences, 2025, 285: 1-17.

(注,原文标题:铣削工艺对钛合金轮盘表面残余应力影响规律)

相关链接