1、引言

铝合金由于其低密度、易加工的特性,现已被广泛应用于汽车、航空航天等领域进行轻量化设计[1-2],但由于铝合金的强度相对较低,其作为结构材料在一些极端服役环境下大量使用时易发生失效,如作为航空发动机附近的结构件,铝合金在高温下强度会下降,易带来安全隐患,而钛合金以其低密度和高强度和低共振系数3-4],被认为是进行局部强化的良好材料[5]。钛/铝的异种金属增材制造可以实现局部强化和功能分区,在保留轻量化特征的同时,在局部承载区域用钛合金增强结构件的强度、耐磨和耐腐蚀性能[6-8],如在飞机的机身、机翼等结构中,需要使用高强度、低密度的材料来制造承力部件,以减轻飞机的质量,提高其燃油经济性和飞行性能。钛合金的高强度和铝合金的低密度相结合,通过激光增材制造技术制造出的异种金属服役结构件,能够在保证结构强度的同时,兼顾轻量化设计,结合钛和铝两种合金的优点,实现轻量化与高强度的统一[9]。因此,对钛/铝异种金属增材制造的研究受到广泛关注,然而,由于铝合金与钛合金热物性差异大,且易形成脆性Ti-Al金属间化合物(IMCs),难以实现有效连接[10-11]。

由于铝合金熔点远低于钛合金,为了减少界面反应,研究者们普遍采用在钛基板上熔融沉积铝来实现铝/钛异种金属增材制造的方法。Fatoba等[12]研究了扫描速度对钛基板上激光沉积铝的沉积层性能的影响。随着扫描速度的增加,沉积层的宽度、高度和热影响区(HAZ)均减小,而沉积层的显微硬度和腐蚀速率均增大。Hotz等[13]采用铝合金AlMg3、AlSi10Mg和钛合金Ti6Al4V使用激光定向能量沉积技术制备功能梯度材料,在过渡区发现了金属间相和裂纹。Zhang等[14]提出利用新型交织结构实现Ti6Al4V/AA2024异种金属增材,Ti6Al4V与AA2024之间的机械互锁减轻了脆性IMCs对界面的不利影响,其抗剪强度为86.1MPa。

目前对于钛基板上沉积铝的研究较为广泛,但为实现局部高强与整体轻质的统一,后续需对钛基板进行机加工,受到成本及生产效率影响,实际工业生产中更期望实现铝基板上沉积钛合金,而目前以铝为基板的钛/铝异种增材研究较少,且界面强度有限。Tian等[15]比较了沉积顺序对构件力学性能的影响,使用冷金属过渡焊接(CMT)方法于铝基板上沉积TC4钛合金,界面结合强度为30MPa;Nagamatsu等[16]利用CMT方法在铝/钛界面设计了十字形晶格的机械互锁结构,最终界面极限抗拉强度为55.5MPa。

本工作基于调控界面熔合比对钛/铝异种增材进行激光加工工艺优化,提高钛/铝界面结合强度,分析了钛/铝异种结合界面微观形貌和组织成分,并探究不同增材层数下界面组织及残余应力的演变行为,对钛/铝异种激光增材工艺调控给出参考。

2、实验

本研究采用6061铝合金为基板,基板尺寸为100mm 50mmx10mm,使用前用1200#砂纸打磨去除表面氧化层,使用无水乙醇清洗后静置干燥,焊丝为TC4,焊丝直径为1.2mm,所用基板及焊丝化学成分如表1和表2所示。

表1 6061铝合金的化学成分

Table 1 Chemical composition of 6061 aluminum alloy(wt%)

| Cu | Mn | Mg | Si | Zn | Cr | Ti | Fe | Al |

| 0.15-0.4 | 0.15 | 0.8-1.2 | 0.4-0.8 | 0.25 | 0.04-0.35 | 0.15 | ≤0.7 | Bal. |

表2 TC4焊丝化学成分

Table 2 Chemical composition of TC4 wire(wt%)

| Al | Si | Fe | V | C | O | N | Ti |

| 5.4 | 0.15 | 0.30 | 3.41 | 0.10 | 0.15 | 0.15 | Bal. |

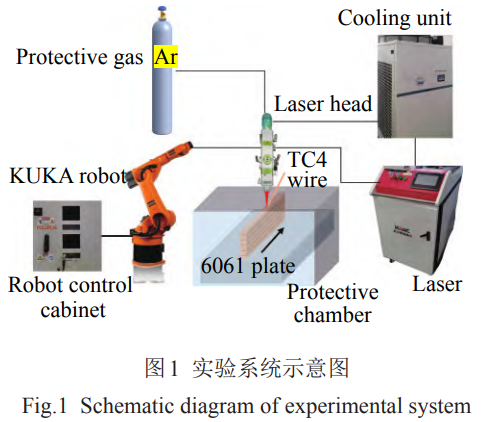

所用的设备包括激光器、送丝机构、水冷机、KUKA机器人和保护气舱,如图 1所示,激光光斑直接作用于焊丝,激光倾斜5°,焊丝与基板夹角为45°。其中,所用激光器为武汉锐科RFL-C6000光纤激光器,水冷机为武汉汉立HL-8000水冷机,为防止增材过程中钛合金发生氧化,使用自行设计的亚克力保护气舱进行保护,实验前通入高纯氩气 10 min,保证气舱内氧含量较低。

由于铝钛熔点差异巨大,第 1层 TC4焊丝熔化沉积至铝基板时必然引起铝基板大量熔化,而铝钛间极易形成脆性金属间化合物。为提高铝钛界面结合强度,从尽量减少铝基板熔化、降低金属间化合物产生的角度出发,本工作以激光功率、扫描速度、送丝速度和离焦量为变量,以焊缝熔合比 θ为响应值,进行一系列单因素试验,下式为熔合比 θ的计算公式:

式中, Am为焊缝截面中母材金属所占的面积, An为焊缝截面中填充金属所占的面积。

对其进行多元非线性回归分析,从而获得实现最佳熔合比的工艺参数。表 3为工艺参数。

第 1层 Ti沉积结束后,后续增材过程转变为 TC4钛合金间的增材,因此采用固定工艺参数,层间冷却时间固定为 5min,具体实验参数如下表 4所示。

表3第1层工艺参数

Table 3 Process parameters of the first layer

| Number | Power/ kW | Scan speed/ m·min | Wire feed rate/ mm·s −1 | Defocus distance/mm |

| 1 | 2.0 | 1.0 | 10 | +4 |

| 2 | 2.0 | 1.0 | 20 | +4 |

| 3 | 2.0 | 1.0 | 30 | +4 |

| 4 | 2.0 | 1.0 | 40 | +4 |

| 5 | 2.0 | 1.0 | 50 | +4 |

| 6 | 2.0 | 1.0 | 45 | +4 |

| 7 | 2.0 | 0.6 | 45 | +4 |

| 8 | 2.0 | 0.8 | 45 | +4 |

| 9 | 2.0 | 1.2 | 45 | +4 |

| 10 | 1.8 | 1.0 | 50 | +4 |

| 11 | 1.6 | 1.0 | 50 | +4 |

| 12 | 1.4 | 1.0 | 50 | +4 |

| 13 | 2.0 | 1.0 | 50 | +6 |

| 14 | 2.0 | 1.0 | 50 | +8 |

| 15 | 2.0 | 1.0 | 50 | +10 |

| 16 | 2.0 | 1.0 | 50 | +12 |

| 17 | 2.0 | 0.4 | 45 | +4 |

| 18 | 2.2 | 1.0 | 45 | +4 |

表4后续沉积层工艺参数

Table 4 Process parameters of subsequent deposited layers

| Power/kW | Scan speed/ m·min-1 | Wire feed rate/mm·s-1 | Defocus distance/mm |

| 2.0 | 0.6 | 20 | +4 |

对增材后的样品横截面冷镶嵌后分别使用 400#、800 #、1500#、2000#水磨砂纸打磨,使用氧化铝抛光剂进行机械抛光,使用Kroll试剂对界面进行腐蚀,使用体视显微镜拍摄界面形貌并使用Image Pro软件对腐蚀后的界面形貌进行染色处理,根据灰度不同将Ti转换为红色,将熔池中的Al转换为蓝色,并统计红蓝面积以进行熔合比计算。使用Zeiss MERLIN Compact扫描电子显微镜观察显微组织。

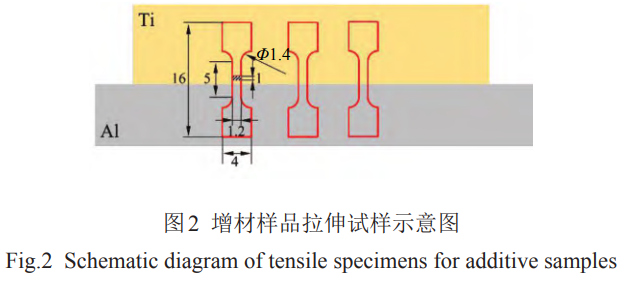

对增材10层后的样品进行拉伸试验,拉伸试样如图2所示。

3、结果与分析

3.1工艺参数优化

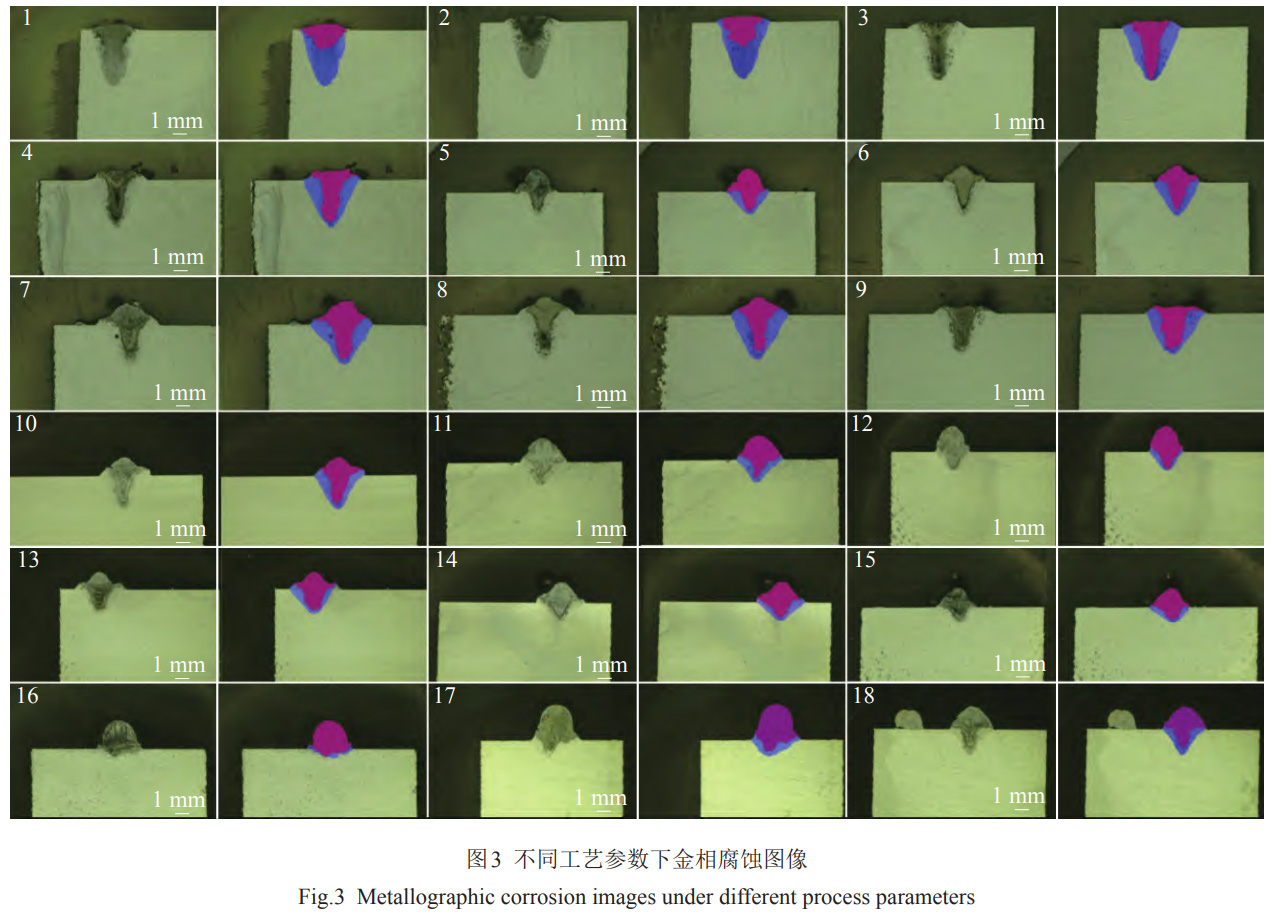

对激光功率、送丝速度、焊接速度和离焦量 4种工艺参数进行单因素试验,对焊道截面进行金相腐蚀并使用Image Pro软件根据截面衬度不同对其进行染色处理,如图 3所示,左上角数字表示对应的实验编号,其中红色为沉积钛区域,蓝色为焊道熔化区域,并获取其面积,根据式(1)计算不同参数下的熔合比,所获得熔合比数据如表5所示。

表5不同工艺参数下的熔合比

Table 5 Fusion ratios under different process parameters

| Number | Power/ kW | Scan speed/ m·min-1 | Wire feed rate/ mm-s-1 | Defocus distance/ mm | Fusion ratio |

| 1 | 2.0 | 1.0 | 10 | +4 | 0.359 |

| 2 | 2.0 | 1.0 | 20 | +4 | 0.384 |

| 3 | 2.0 | 1.0 | 30 | +4 | 0.471 |

| 4 | 2.0 | 1.0 | 40 | +4 | 0.526 |

| 5 | 2.0 | 1.0 | 50 | +4 | 0.571 |

| 6 | 2.0 | 1.0 | 45 | +4 | 0.686 |

| 7 | 2.0 | 0.6 | 45 | +4 | 0.579 |

| 8 | 2.0 | 0.8 | 45 | +4 | 0.48 |

| 9 | 2.0 | 1.2 | 45 | +4 | 0.529 |

| 10 | 1.8 | 1.0 | 50 | +4 | 0.582 |

| 11 | 1.6 | 1.0 | 50 | +4 | 0.677 |

| 12 | 1.4 | 1.0 | 50 | +4 | 0.818 |

| 13 | 2.0 | 1.0 | 50 | +6 | 0.680 |

| 14 | 2.0 | 1.0 | 50 | +8 | 0.697 |

| 15 | 2.0 | 1.0 | 50 | +10 | 0.742 |

| 16 | 2.0 | 1.0 | 50 | +12 | 0.877 |

| 17 | 2.0 | 0.4 | 45 | +4 | 0.792 |

| 18 | 2.2 | 1.0 | 45 | +4 | 0.706 |

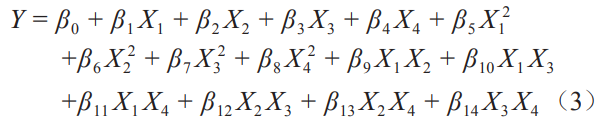

在多元非线性回归中以激光功率、焊接速度、送丝速度及离焦量为自变量,熔合比为因变量,变量之间的关系为:

按照四元非线性回归方程设置,对实验数据进行归纳和整理,得出熔合比与工艺参数的四元二次多项式:

其中 β0为常数项, β1 、β2 、β3 、β4 为线性系数, β5 、β6 、β7 、β8 为二次系数, β9 、β10 、β11 、β12 、β13 、β14 为交叉系数。

对公式进行逐步回归分析,得到各项参数估算值及95%置信区间如表 6所示。

表6各项参数估算值

Table 6 Estimated values of various parameters

| Parameter | Estimated value | Lower limit | Upper limit |

| β0 | -0.2417 | -2.123 | 1.640 |

| β1 | 0.0596 | -1.112 | 1.231 |

| β2 | -0.1352 | -0.614 | 0.343 |

| β3 | 0.0940 | -0.591 | 0.779 |

| β4 | -0.9739 | -8.554 | 6.606 |

| β5 | 0.8970 | -0.948 | 2.742 |

| β6 | 0.7110 | -0.295 | 1.717 |

| β7 | 2.734x10-5 | 0 | 0 |

| βs | 0.0011 | -0.009 | 0.011 |

| β9 | 0.2725 | -3.718 | 4.263 |

| β10 | -0.0935 | -0.452 | 0.265 |

| β11 | 0.224 | -4.351 | 4.799 |

| β12 | 0.0099 | -0.007 | 0.027 |

| β13 | -0.5479 | -2.516 | 1.420 |

| β14 | 0.021 | 0.003 | 0.041 |

在此回归方程中, R2 = 0.951, F检验统计量为 6.951, P值为 0.00564(<0.05),模型整体显著。

根据此回归方程确定可实现最佳熔合比的工艺参数为功率 2.1 kW,焊接速度 1m/min,送丝速度 45mm/s,离焦量+10 mm,后续增材过程以此参数作为第 1层工艺参数,第 2层及后续多道参数使用统一的钛合金增材参数。

3.2增材界面组织演变

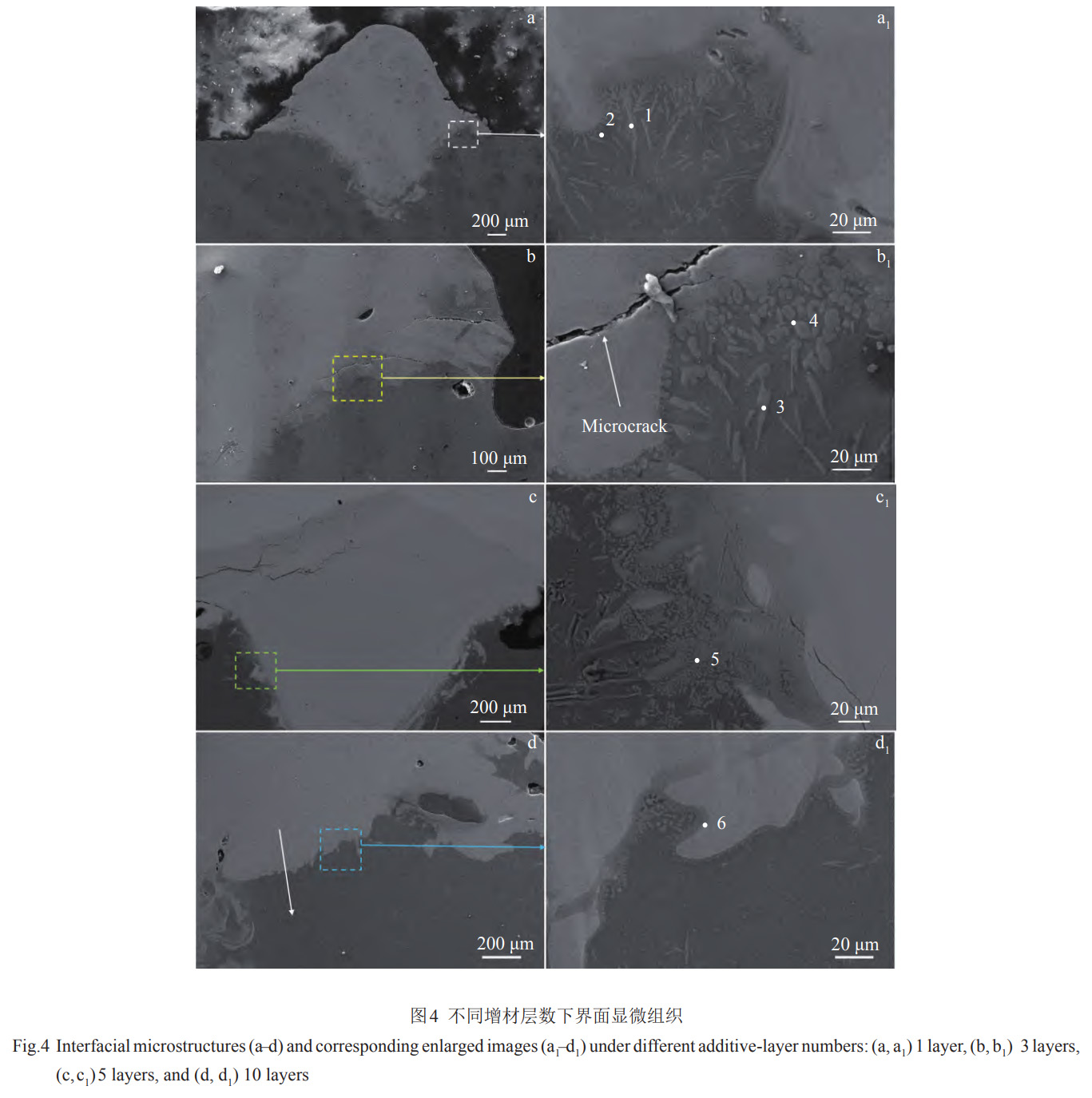

图 4为不同钛合金增材层数下钛铝界面组织形貌,当增材层数为 1层时,钛熔滴直接接触铝基板使基板大量熔化,形成 V形截面,铝钛界面产生大量金属间化合物,化合物形貌主要分为沿界面弥散、均匀分布的点状化合物及粗大由钛侧向铝侧大量生长树枝状化合物,如图 4a、4a 1 所示。由表 7中 EDS分析结果可知,沿界面生长的点状化合物均为 Al 3 Ti化合物。

与单层沉积界面相比,随着增材层数的增加, 3层增材界面处点状化合物长大并增多,单层沉积界面中的粗大树枝状化合物破碎为针状,同时在界面处观察到微裂纹。

当层数增加至5层时,针状化合物进一步减少,此时界面处汇集大量弥散的点状化合物,成分全部为Al3Ti。同时随着增材层数增加,由于铝钛热膨胀系数差异带来的热应力及增材层厚度增加带来的结构应力不断积累,界面处微裂纹扩展,将显著降低界面强度,如图4c所示,5层时裂纹甚至从沉积层左侧扩展至横贯界面一半,同时随着增材层数增加裂纹数量明显增多并汇集,如图4b、4c裂纹数由1条增加至4条,开裂风险增大。

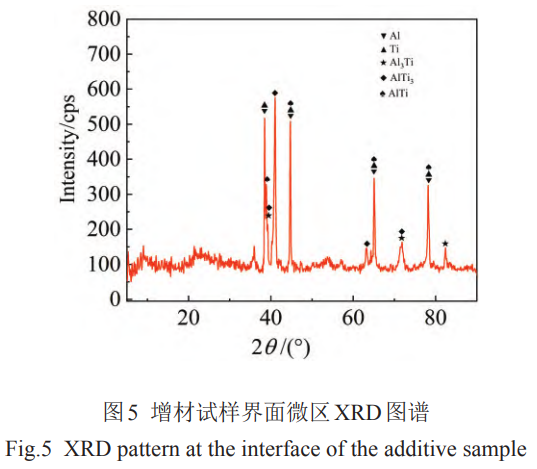

当增材层数增加至10层时,针状化合物几乎全部消失,弥散的点状化合物汇集为完整一层。这是由于Al原子扩散系数约为Ti原子的20倍,在增材的反复加热作用下,Al3Ti中的Al原子不断向Ti侧扩散,造成针状Al3Ti化合物消失,Al原子在界面处不断累积,最终形成完整化合物层。为进一步确定界面产物,对增材试样截面进行微区XRD分析,由图5可知界面处Al3Ti等Al-Ti化合物均有产生。

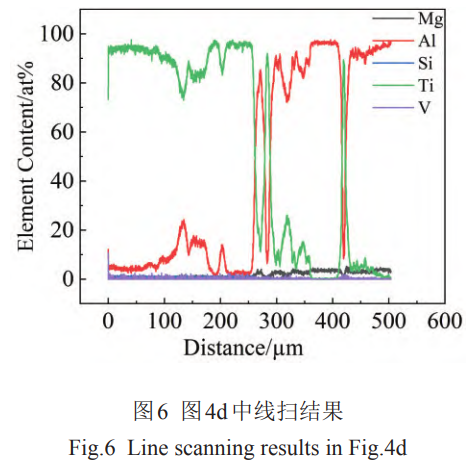

此外,由SEM图像及EDS线扫结果(图6)可知,界面处存在富Al层/富Ti层交替出现现象,这是由于第1层增材时热输入较小,Ti丝材在激光能量作用下未能完全熔化,同时送丝速度较大,丝材温度较高但未完全熔化时与铝基体接触,热量迅速传递到铝基体导致铝基体熔化,熔池被丝材剧烈搅动,于是形成富Al/富Ti层叠交错现象,这种层叠结构对界面力学性能也有一定改善。

表 7图 4中各点EDS结果

Table 7 EDS results of marked points in Fig.4(at%)

| Position | Mg | Al | Si | Ti | V | Possible phase |

| 1 | 3.47 | 84.00 | 0.31 | 11.73 | 0.49 | Al + Al 3 Ti |

| 2 | 1.72 | 69.75 | 0.71 | 26.97 | 0.86 | Al 3 Ti |

| 3 | 1.20 | 69.87 | 0.71 | 27.39 | 0.82 | Al 3 Ti |

| 4 | 1.49 | 71.15 | 0.44 | 26.14 | 0.78 | Al 3 Ti |

| 5 | 1.29 | 82.84 | 0.10 | 15.77 | 0 | Al + Al 3 Ti |

| 6 | 1.11 | 68.37 | 0.46 | 29.62 | 0.44 | Al 3 Ti |

3.3力学性能及断口形貌

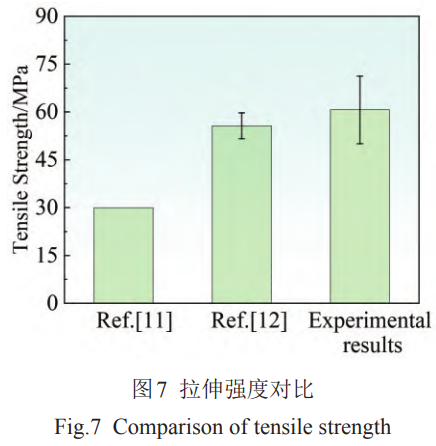

在10层增材样品界面处切取拉伸试样,获得平均抗拉强度为60.67MPa,如图7所示,相比于先前的研究有所提升,原因为在第1层优选的工艺参数下热输入较小且热量均匀分布于Ti丝材,Ti温度分布较为均匀,且送丝速度较快,丝材在激光能量作用下存在局部未熔化并剧烈搅动熔池,形成如图6所述的富Al/富Ti层交错的界面结构,拉伸时这种交替结构相互承受载荷,对接头力学性能具有改善作用。

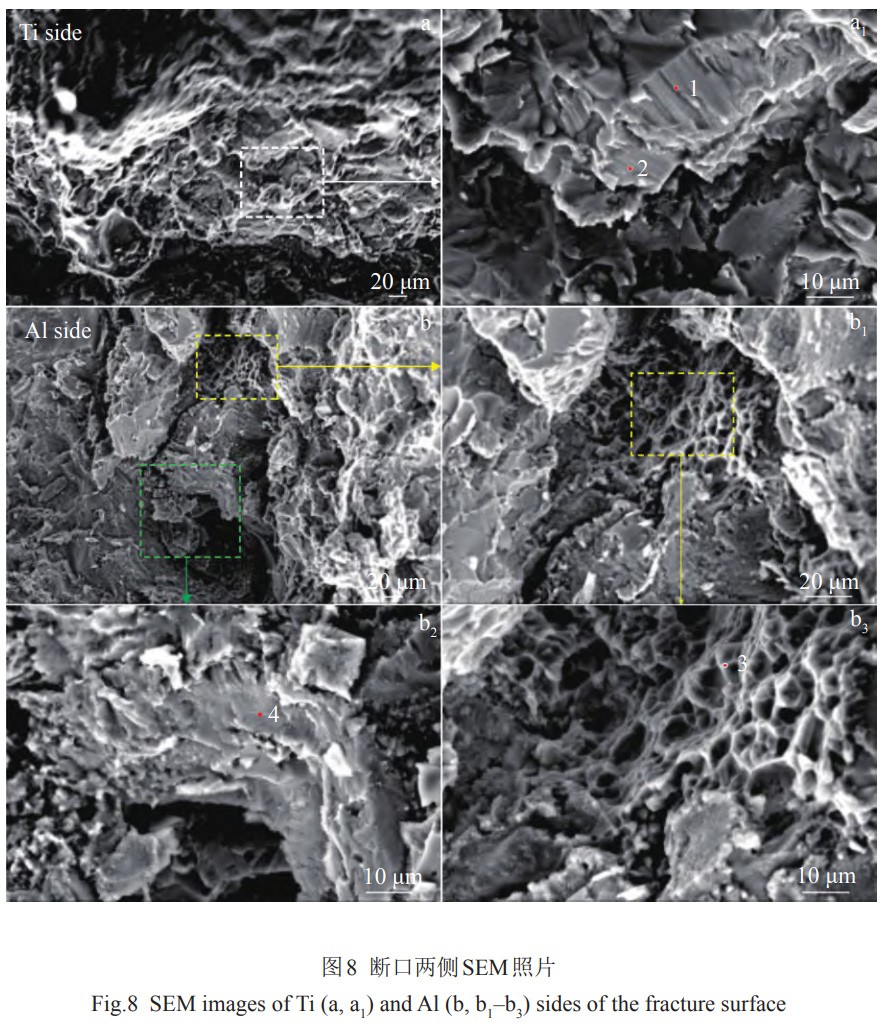

对拉伸断口进行SEM/EDS分析,由图8可见,Ti侧断口具有大量明显的河流花样及解理台阶特征,断裂模式以脆性断裂为主,由EDS分析结果表8可知,Ti侧断口处化合物成分以AlTi及AlTi3为主,化合物成分及断裂形式符合由脆性金属间化合物引起的脆性断裂模式。通过对如图8拉伸断口铝侧形貌进行观察,可发现铝侧断口同样存在大量河流花样及解理台阶特征,如图 8绿色框内所示,但在局部地区出现韧窝特征,如图8黄色框内所示。为进一步说明断裂特征与化合物成分的关系,分别对黄色框内和绿色框内相应点进行EDS分析,由表 8可知,绿色框内脆性断裂特征处各点 Al、Ti元素大致成 1:1比例,可认为全部为 AlTi化合物相,符合在化合物作用下引起脆性断裂规律。黄色框内韧窝区域有较高含量的铝存在,可认为铝母材在此位置发生局部断裂,即接头韧性有所改善,但韧窝区域所占面积较少,断裂模式仍以脆性断裂为主。

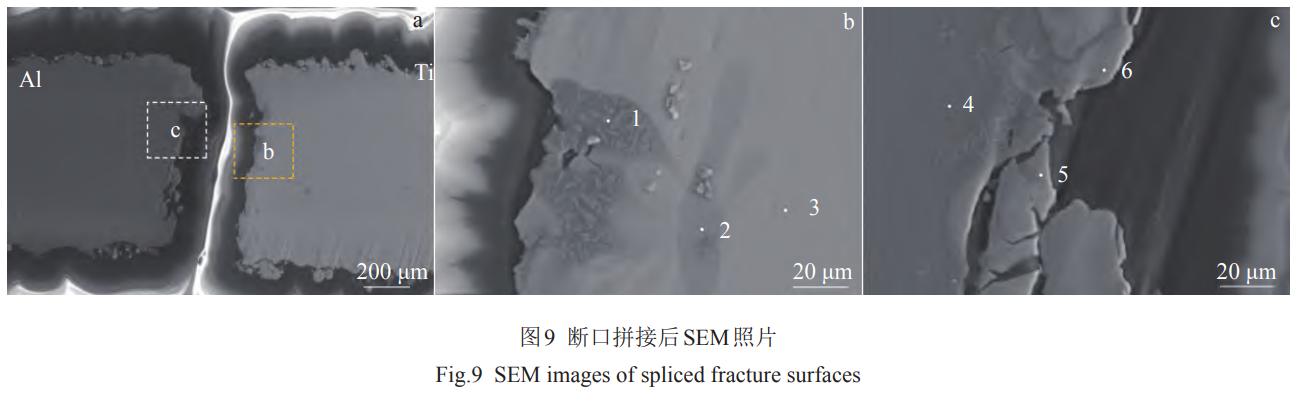

为研究断裂路径,将拉伸断口拼接后使用 SEM及EDS进行分析,由图 9断口界面偏铝侧形貌及表 9中 EDS结果可见,断口铝侧存在大量成片化合物,同时断裂界面不规则,化合物成分主要为 AlTi,伴随少量 Al 3 Ti。

根据拼接后断口钛侧形貌及相应 EDS结果,如图 9及表 9所示,钛侧界面存在残留的铝基体,这是由于上文提到优化的工艺参数热输入较小同时送丝速度较快,熔池发生剧烈搅动,形成富Al/富Ti层交错结构,部分铝嵌入钛中形成机械互锁而与钛基体通过化合物层相连,故拉伸时断裂于铝与化合物之间,部分铝由于机械互锁残留在钛侧。在铝钛连接时,这种机械互锁仅占一小部分,其余大部仍以铝钛反应产生化合物相连,根据 EDS结果,断裂两侧为 AlTi 3 与 AlTi 3 或 Ti,因此可认为断裂大部分发生在 AlTi与 AlTi 3 或 Ti之间,这是由于 AlTi 3 AlTi 3 或 Ti存在较大晶格畸变,并结合增材反复热循环带来的较大残余应力,界面处发生开裂。

表8图8中拉伸断口两侧相应的EDS结果

Table 8 EDS results of Ti and Al sides of the tensile fracture in Fig.8(at%)

| Position | Mg | Al | Si | Ti | V | Possible phase |

| 1 | 0.03 | 28.86 | 0 | 70.31 | 0.80 | AlTi |

| 2 | 0.80 | 31.49 | 0.11 | 67.16 | 0.45 | AlTi 3 |

| 3 | 3.45 | 88.24 | 1.52 | 4.45 | 2.34 | Al |

| 4 | 2.73 | 49.24 | 0.31 | 44.83 | 2.89 | AlTi |

表9断口拼接图像中对应各点的EDS结果

Table 9 EDS results corresponding to each point in the spliced fracture images of Fig.9(at%)

| Position | Mg | Al | Si | Ti | V | Possible phase |

| 1 | 5.90 | 91.76 | 0.07 | 2.08 | 0.19 | Al+Al3Ti |

| 2 | 2.03 | 66.05 | 0.15 | 31.28 | 0.49 | Al+AlTi |

| 3 | 0 | 6.05 | 0.20 | 93.20 | 0.54 | Ti+AlTi3 |

| 4 | 4.32 | 95.21 | 0.06 | 0.29 | 0.12 | Al |

| 5 | 0.90 | 42.53 | 0.04 | 56.01 | 0.53 | AlTi |

| 6 | 1.71 | 62.51 | 0.06 | 35.15 | 0.57 | Al+AlTi |

3.4增材界面残余应力演变有限元模拟

使用 Abaqus有限元仿真软件对铝/钛异种增材过程进行热力顺序耦合有限元模拟,采用生死单元技术模拟增材过程中材料的沉积行为。由于增材过程包含复杂的热物理过程,因此在对计算结果影响不大的前提下进行如下假设:(1)铝基板及沉积层材料均是各向同性;(2)忽略材料汽化对模拟的影响;(3)材料激光吸收率为常数。

3.4.1控制方程

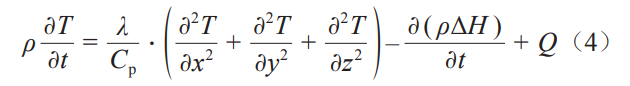

本研究主要分析了增材过程中构件的残余应力演化规律,因此采用热-力顺序耦合模型,模型的三维非线性瞬态热控制方程为 [17]:

式中, C p 、λ和 ρ分别为材料的比热容、导热系数和密度; T为温度场分布函数;t为传热时间; ΔH为材料熔化潜热,Q为单位体积内热源的热流密度。

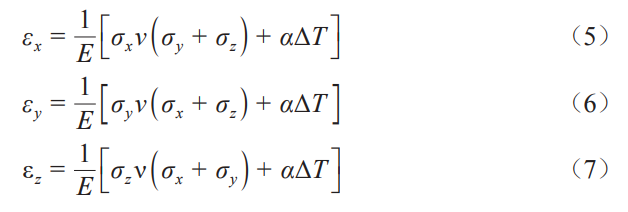

增材过程中铝、钛应力应变关系均遵循热弹塑性理论,其微分方程可表示为 [18]:

式中, ε x 、ε y 、ε z 分别为 x、 y、 z方向的法向应变, σ x 、σ y 、σ z 分别为 x、 y、 z方向的法向应力。 E为弹性模量, v为泊松比, a为热膨胀系数。

由于沉积实验的基板水平放置在工作台上,因此在进行应力场分析之前,需要对基板底部施加固定约束 [19]。

模型采用米塞斯屈服准则,其表达式为 [20]:

其中, σ ˉ为 Von Mises等效应力, σ 1 、σ 2 、σ 3 分别为 3个方向的正应力。

3.4.2模型验证

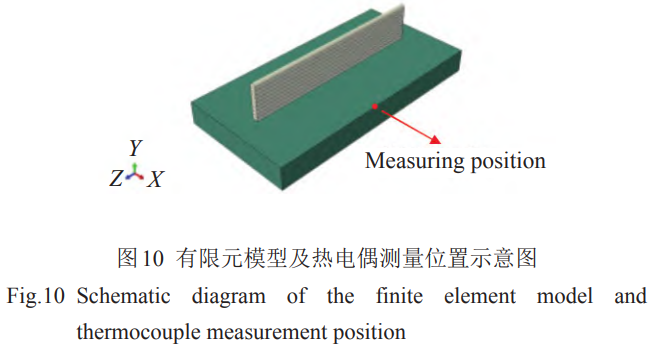

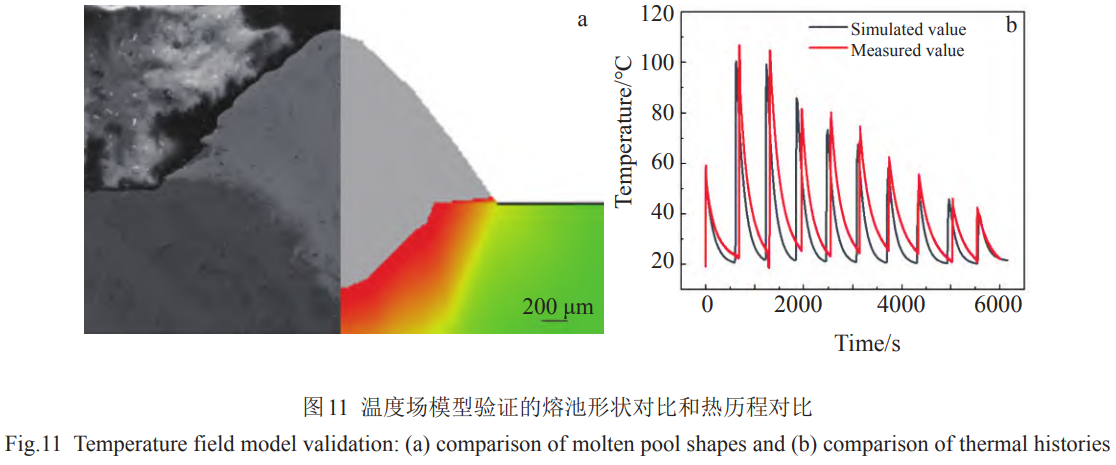

仿真所用的工艺参数基于上述工艺优化过程,参数如表10所示。为获得稳定的温度场截取移动热源达到第1沉积层中间位置时刻(t=2.4s)时的模型界面温度分布云图,将模拟所得熔池温度分布与试验所得熔池轮廓作对比,同时使用热电偶采集增材过程铝基板侧面中间位置的热历程并与仿真结果作对比,采集位置及铝/钛异种增材模拟的物理模型如图 10所示,对比结果如图 11所示,仿真结果与实验结果吻合较好,验证了温度场模型的准确性。

表10仿真工艺参数

Table 10 Simulation process parameters

| Layer | Power/ kW | Scan speed/m.min −1 | Wire feed rate/mm.s−1 | Defocus distance/mm |

| 1 | 2.1 | 1.0 | 45 | +10 |

| 2-10 | 2.0 | 0.6 | 20 | +4 |

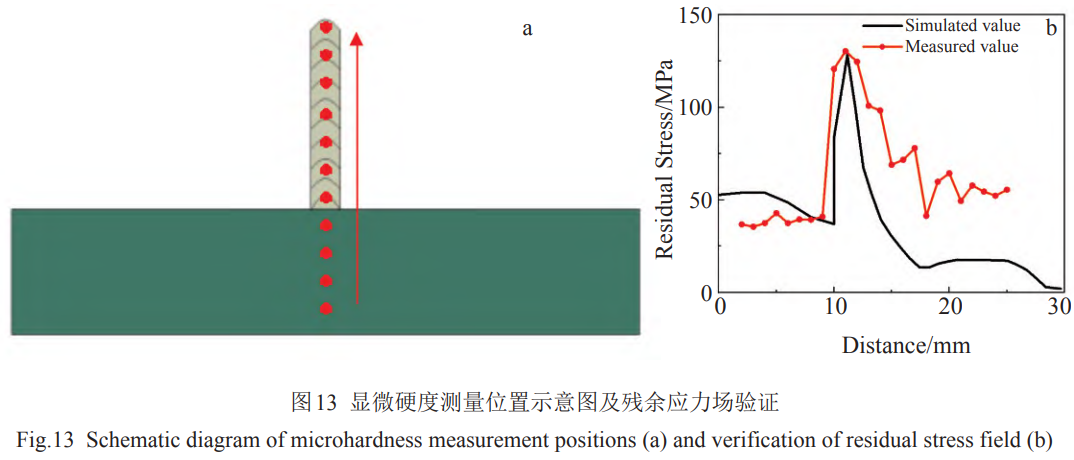

目前,测量残余应力的方法主要有 X射线衍射法、盲孔法、显微硬度压痕法等 [21]。在这些测试方法中,测定成形零件表面残余应力的显微硬度压痕法是最简单、最方便的方法,对零件几乎没有破坏性。在本研究中,采用该方法测量 10层增材后构件横截面中由钛向铝直线上各点的残余应力,并与仿真结果进行对比以验证应力场仿真的准确性。

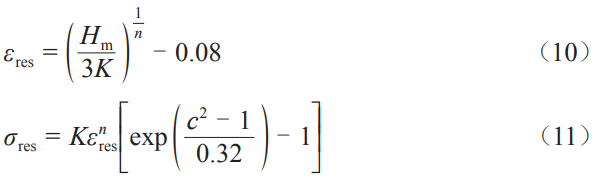

为简化计算过程,假定材料的应力应变关系为 [22]:

材料残余应力及残余应变计算公式为 [23]:

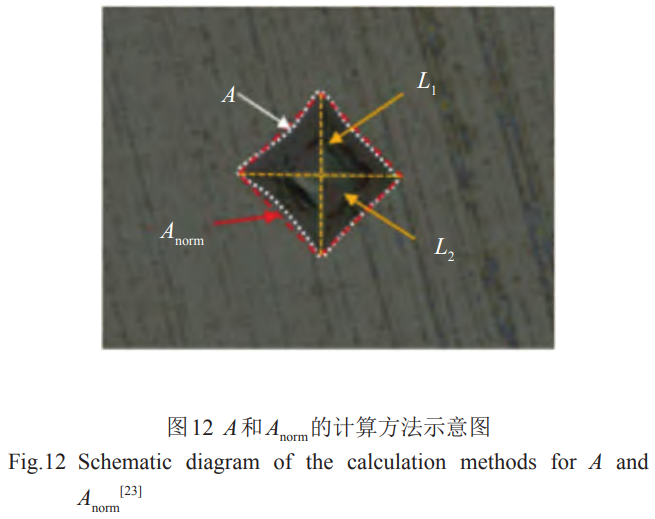

式中 ε res 为残余应变, σ res 为残余应力, H m 为显微硬度, K为材料的强度系数, n为材料的应变硬化指数, c 2为被测材料表面实际投影接触面积 A与理论投影接触面积 A norm 之比。实际投影接触面积 A和理论投影接触面积 A norm 的计算方法如图 12所示 [23]。A norm 的计算公式如下:

式中 L1与 L2为维氏硬度压痕菱形的两对角线长度。

对钛铝异种增材接头进行打磨抛光后,使用硬度计沿厚度方向对表面进行硬度测量,共 24个测量点,并基于以上计算方法计算各点的残余应力值,将模拟计算所得 Von Mises等效残余应力与实验计算所得残余应力作对比,硬度测量点位置示意图及对比结果如图 13所示,结果表明,残余应力从下向上呈现先增后减趋势,在铝钛界面处达到峰值,界面两侧残余应力较小,模拟值与实测值偏差不显著,因此模拟可准确预测接头的残余应力分布特征。

3.4.3界面残余应力演变特征

在激光增材制造过程中,由于激光能量集中且铝钛有较大的热膨胀系数差异,加热过程中将存在较大的内应力,随着增材过程结束,整体构建温度下降并逐渐冷却至室温,在冷却过程中材料内应力将重新分布。

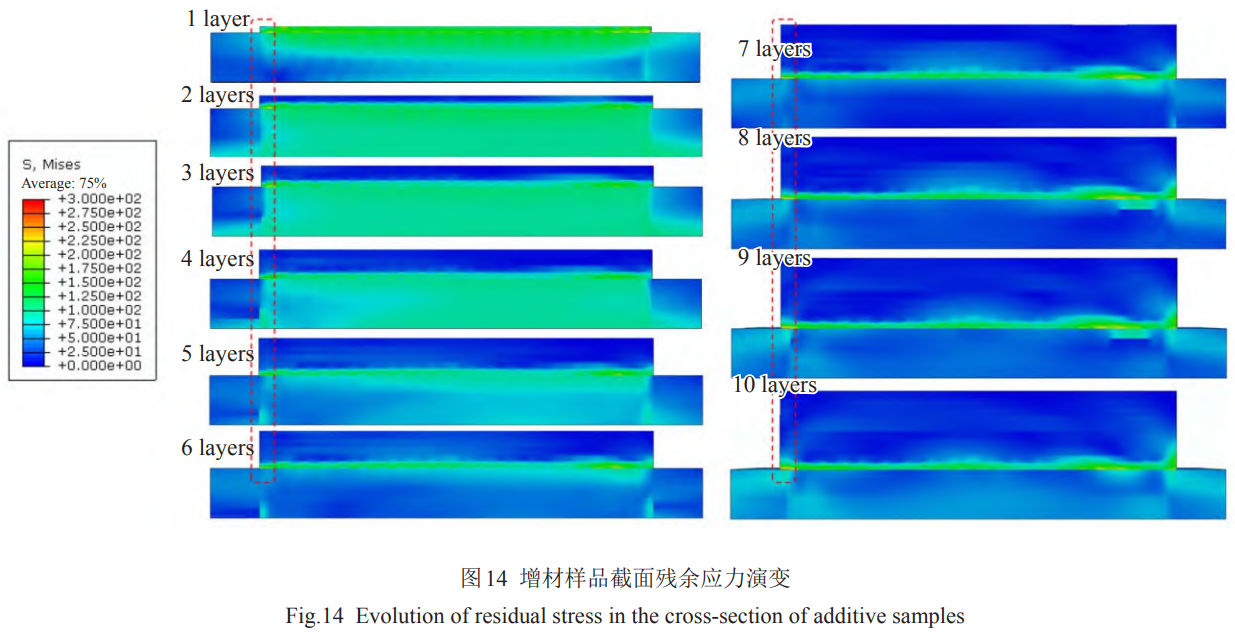

如图 14所示为增材不同层数钛合金时的铝钛异种接头沿焊道方向截面的残余应力分布,当仅增材1层时,由于沉积钛与铝基板直接接触,在热源作用下沉积钛整体具有较高的残余应力,同时焊道下方部分铝基体受到热传递作用也具有较高的残余应力。随着增材层数增加,后续增材钛合金热输入较大,在加热时钛层温度超过熔点形成液态熔池,其内应力几乎为零,而冷却至室温时,其残余应力向钛铝界面处集中;当增材层数较少时,铝基板受激光能量加热作用较大,界面以下铝基板处残余应力范围逐渐扩大。随着增材层数继续增加,特别是层数达到4层及以上时,由于钛导热系数低,铝基板受到激光加热作用逐渐减小,基板处残余应力范围逐渐减小并向钛铝界面处集中,而沉积钛层中出现层状高残余应力区域,但整体残余应力仍较低,高残余应力仍集中于钛铝界面附近。此外由于钛铝异种增材构件在增材起始及结束端存在集合突变,在构件界面前后两端处往往存在应力集中,而焊道前端应力集中情况更为严重,如图14中的10层所示,焊道前端Von Mises残余应力可达近300MPa,因此在实际增材过程中往往由焊道前端发生翘曲及开裂。

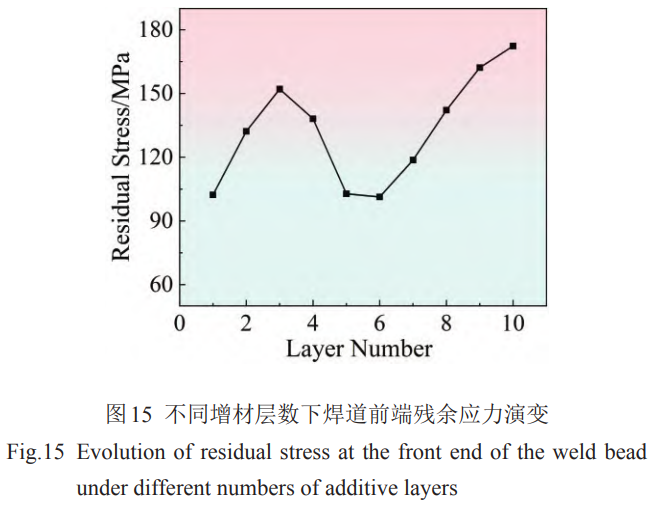

另外提取焊道前端界面处残余应力随增材层数的变化曲线,如图15所示,增材3层及以下时随层数增加铝基板受到激光热影响较大,故残余应力随层数增加逐渐增大,3~6层时由于沉积钛层有一定厚度,钛导热性能较差,铝基板受到激光热影响减弱,基板残余应力减小,因此界面处残余应力随之减小,6层及以上时由于钛层逐渐加厚,结构应力逐渐增大,残余应力向界面集中,且界面处焊道前端几何突变带来应力集中加剧,因此残余应力急剧增大,造成接头前端极易开裂。

4、结论

1)基于调控界面熔合比进行激光加工工艺参数优化,并通过系列单因素试验和非线性回归分析获得最佳工艺参数,在此基础上进行了钛/铝异种金属激光增材,获得接头力学性能提升,界面平均抗拉强度达到60.67 MPa。

2)分析了增材不同层数下的界面组织演变规律,随增材层数增加,脆性针状化合物破碎为点状并逐渐汇集为完整一层,同时在优选的参数下界面存在富铝/富钛交错结构,有助于提高界面力学性能。

3)建立了增材过程的热力顺序耦合有限元模型,分析了界面残余应力演变特征,随增材层数增加残余应力向界面附近集中,且焊道前端应力集中最显著,不同层数下焊道前端残余应力呈现先增后减再急剧增大的趋势。

参考文献

[1] Qi Z W, Qi B J, Cong B Q et al. Journal of Manufacturing Processes[J],2019,40:27

[2] Li Bobo(李渤渤),Fan Jiangkun(樊江昆),Xu Yali(许亚利)et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2025,54(1):218

[3] Chu Q L, Zhang M, Li J H et al. Journal of Materials Processing Technology[J],2017,240:293

[4] Panigrahi S K, Jayaganthan R. Materials& Design[J], 2011, 32(6):3150

[5] Qiang Meng, Yang Xirong, Liu Xiaoyan et al. Rare Metal Materials and Engineering[J],2023,52(5):1673

[6] Xu N Q, Shen J Q, Hu S S et al. Materials Letters[J], 2021, 302:130397

[7] Wei S Z, Li Y J, Wang J et al. The International Journal of Advanced Manufacturing Technology[J],2014,70(5-8):1137

[8]Li Yajie(李亚杰),MaChengrui(马承睿),Liu Cuirong(刘翠荣)et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2023,52(9):3264

[9] Wang Junhao(王俊豪),Zhao Jibin(赵吉宾),He Chen(贺晨)et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2024,53(12):3485

[10] Bunaziv I, Akselsen O M, Ren X B et al. Metals[J], 2021,11(11):1680

[11] Baqer Y M, Ramesh S, Yusof F et al. The International Journal of Advanced Manufacturing Technology[J], 2018, 95(9-12): 4353

[12] Fatoba O S, Naidoo L C, Akinlabi S A et al. IOP Conference Series: Materials Science and Engineering[C]. Kunshan: IOP Publishing,2021:012123

[13] Hotz H, Zimmermann M, Greco S et al. Journal of Manufacturing Processes[J],2021,68:1524

[14] Zhang D Q, Du D, Pu Z et al. Materials Letters[J], 2024, 363:136275

[15] Tian Y B, Shen J Q, Hu S S et al. Science and Technology of Welding and Joining[J], 2020, 25(1): 73

[16] Nagamatsu Hideaki, Abe Takeyuki, Nakajima Kentaro et al.Additive Manufacturing[J],2023,78:103895

[17] Zhang Z D, Huang Y Z, Kasinathan A R et al. Optics& Laser Technology[J],2019,109:297

[18] Lu Y, Sun G F, Xiao X F et al. Scientific Reports[J], 2019, 9:7630

[19] Zhao Z Y, Wang J B, Du W B et al. Optics& Laser Technology[J],2023,167:109814

[20] Li M Y, Han Y C, Zhou M Y et al. Journal of Manufacturing Processes[J],2020,56:271

[21] Zhang K, Geng J T, Liu W J et al. Journal of Materials Research and Technology[J],2023,26:1962

[22] Liu F C, Lin X, Yang G L et al. Optics& Laser Technology[J],2011,43(1):208

[23] Zhang K, Ye T Q, Geng J T et al. International Journal of Heat and Mass Transfer[J],2025,236:126330

(注,原文标题:钛/铝异种金属激光增材工艺优化及界面演变特征)

无相关信息