引言

非对称外双沟形环件是一种外表面带有特殊截面轮廓的异形截面环件,在航空航天、能源、汽车等领域具有广泛应用[1-3],如运载火箭推进剂贮箱的过渡环、发动机机匣等关键部件。这些部件不仅要求具有高强度、高韧性等优良力学性能,还要求具有复杂的截面形状以满足特定的装配和功能需求[4]。但是,由于模具设计和轧制过程中材料流动分配等因素[5],会造成非对称外双沟形机匣环锻件上下端出现内径差过大的问题。目前针对异形截面环件的轧制成形,各学者提出了坯料优化设计方法[6-8],缓解因金属轴向和周向流动不匹配产生的小端拉缩等缺陷;通过对轧制过程中各辊的工艺参数进行设计并优化[9-11],改变环件产生的圆度差、填充不足等问题。对整个轧制成形工艺采用数值模拟分析[12-14],确定最终的工艺参数选择区间与工艺方案的可行性。MOUSSAG等[15]研究内沟槽轮毂环件时开发出利用简单截面环坯多阶段轧制得到复杂截面环件的轧制方法。现有的异形环件轧制工艺研究能通过毛坯优化解决环件轧制成形过程填充不足和圆度等问题,但对于环件上下端出现内径差过大的问题并未做过多研究。针对该问题的传统解决方法大多是通过额外增加机加工余量来解决非对称外双沟环锻件出现上下端内径差过大的问题,并不能从根源上防止环锻件出现上下端内径差过大的问题。结合以上学者的研究,本文提出的关于TC4非对称外双沟形机匣环件的轧制成形工艺可以控制环件产生上下端内径差过大的缺陷,并将其控制在1.5mm以内,能极大地提高材料利用率、降低制造成本、优化产品性能。

1、锻件结构与成形工艺

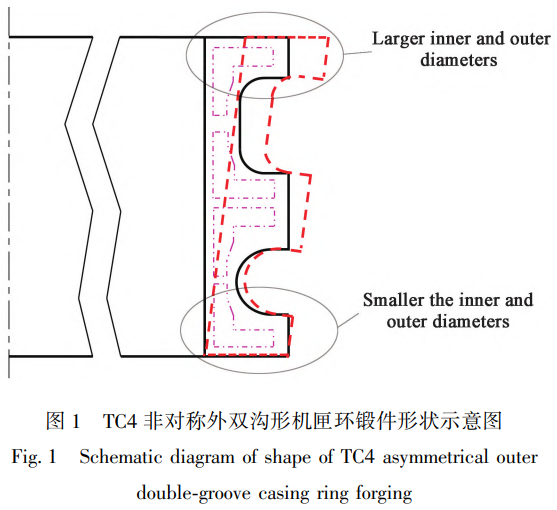

根据零件形状,设计的TC4非对称外双沟形机匣环锻件形状如图1所示。目标锻件重为177.6kg,锻件表面有2个凹槽,且最薄壁厚度为22.5mm,宽凹槽宽度为64mm,窄凹槽宽度为45mm,为非对称的回转体薄壁件。

根据以上情况,本文针对该锻件的成形设计了如下工艺流程,方案采用镦粗→冲孔→马架扩孔→轧制内锥形截面环→轧制非对称外双沟形截面环。

本文针对成形工艺流程中比较关键的工步(轧制非对称外双沟形截面环)进行分析,成形工艺的难点主要在若直接利用矩形截面环件轧制成形,由于锻件两凹槽的不对称,会导致环件产生较大的上下端内径差,最终呈现宽凹槽端环件内外径尺寸偏大、小凹槽端环件内外径尺寸偏小的情况。

2、成形缺陷及优化方案

对矩形环坯轧制非对称外双沟形截面环阶段进行轧制成形数值模拟分析,具体的轧制工艺参数如表1所示。

表1轧制工艺参数

| Parameters | Value |

| Working diameter of drive/mm | Φ530 |

| Diameter of core/mm | Φ180 |

| Diameter of guide/mm | Φ480 |

| Angle of cone/(°) | 32 |

| Temperature of ring/℃ | 950 |

| Initial temperature of roll/℃ | 200 |

| Speed of drive/(rad·s-1) | 1.33 |

| Friction factor between ring and drive | 0.3 |

| Friction factor between ring and cone | 0.3 |

提取数值模拟结果中环件的上下端内外表面周长,等效计算得到环件的内外径如表2所示,由表2可知,环件的壁厚基本均匀,而环件的外表面相对复杂,故该缺陷的偏差值通过上下端的内径差计算获得,为9.6mm。为了控制该缺陷的产生,对轧制用环坯进行优化设计,并对驱动辊和芯辊进行合理的参数化设计。

表2矩形环坯轧制目标锻件的成形结果(mm)

| Parameters | Upper end | Lower end |

| Outside diameter | Φ1360 | Φ1340.6 |

| Inner diameter | Φ1248.6 | Φ1229.4 |

| Thickness Thickness | 55.7 | 55.6 |

| Deviation value 9.6 |

2.1内锥形截面环设计

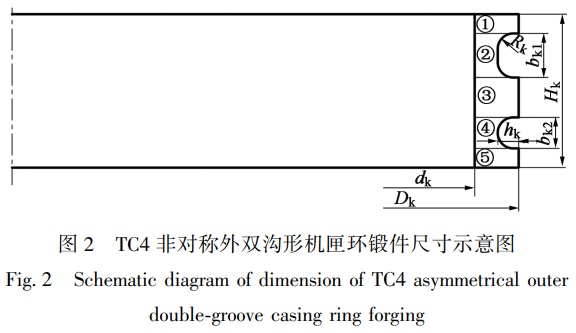

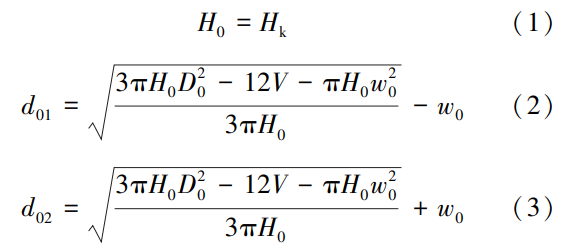

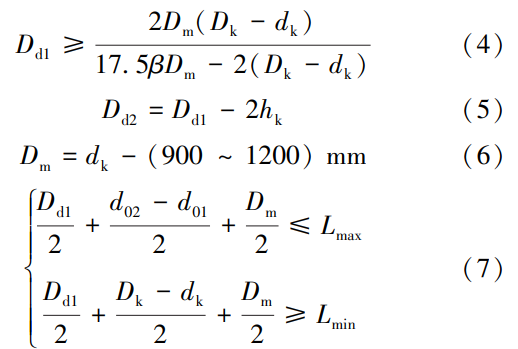

根据 TC4非对称外双沟形机匣环锻件尺寸图(图 2),Dk=Φ1475 mm,dk=Φ1370 mm,Hk=223 mm, hk=30 mm, Rk=22.5 mm, bk1=64 mm, bk2=45 mm,利用逆向轧制成形的设计思路将轧制用环坯设计成内锥形截面环,以补偿环件在轧制过程中材料流动分配的不合理,并将 TC4非对称外双沟形机匣环锻件沿轴向方向分为①~⑤这5个区域。

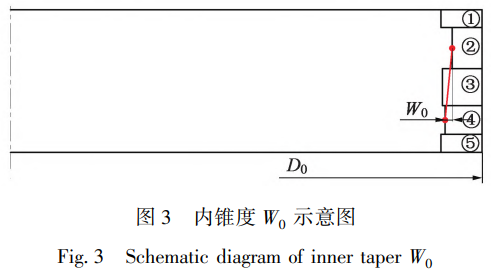

通过计算每个区域的体积,由非对称外双沟形机匣环锻件最大外径Dk与当量轧制比 k(1.2~2.0),计算出内锥形截面环外径D0=Dk/k。确定内锥形截面环后,因为轧制前后环件高度不变,可同样沿轴向方向将环件分为①~⑤这 5个区域,如图 3所示,即可以通过各区域体积相等得到内锥形截面环的内锥度w0。

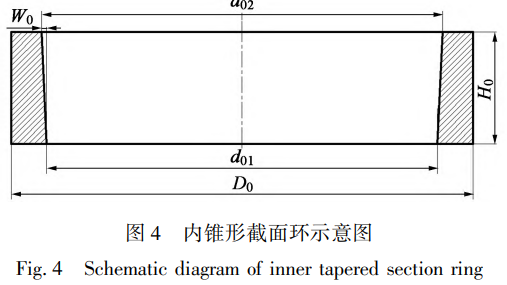

最后通过轧制前后体积不变的原则,获得内锥形截面环示意图,如图4所示。

其中:

式中: V为非对称外双沟形机匣环锻件的体积。取当量轧制比 k = 1.3,通过计算可得D0= Φ1100 mm,w0=2mm, d01=Φ990 mm, d02=Φ994 mm。

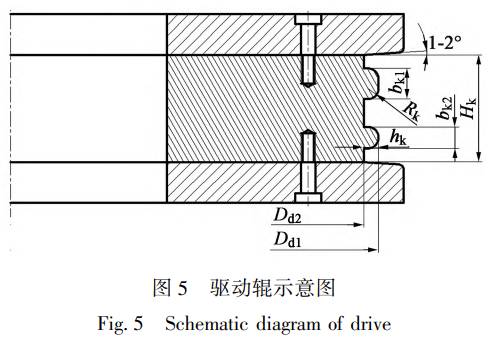

2.2模具优化设计

驱动辊示意图如图 5所示,驱动辊采用专用的异形驱动辊,外形贴合非对称外双沟形机匣环锻件的截面形状,同时加装上下挡板,可与芯辊构成闭式轧制以防止环件在轧制过程中上下窜动,提高轧制稳定性。

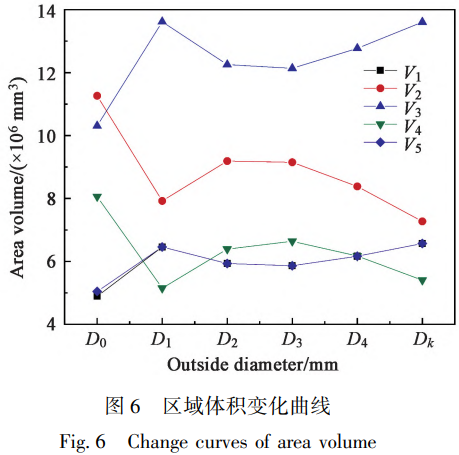

驱动辊工作面的最大直径 D d1 、最小直径 D d2 以及芯辊工作面直径 D m 由以下公式确定:

式中: h k 为非对称外双沟形机匣环锻件凹槽深度; R k 为非对称外双沟形机匣环锻件凹槽圆角; b k1 、b k2 分别为非对称外双沟形机匣环锻件大凹槽和小凹槽宽度; β为摩擦角, β = arctan μ, μ为摩擦因数,值为 0.1 ∼ 0.4; L max 和 L min 分别为轧环机允许的最大和最小闭合中心距。

2.3芯辊进给曲线设计

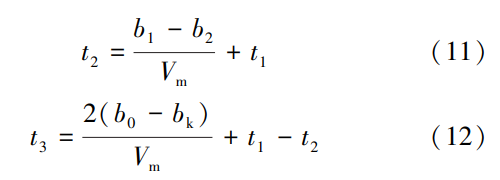

内锥形截面环轧制非对称外双沟机匣环锻件的过程中每个区域的体积变化曲线图如图 6所示。②和④区域的体积在环件外径由 D 0 轧制到 D 1 的过程中急剧减小,②区域的体积补偿到①和③区域,④区域的体积会补充到③和⑤区域,呈现出中间区域③体积最大,故而在轧制前期 (0 ∼ t 1 ) s可以线性增大芯辊的进给速度。

环件外径由 D 1 轧制到Dk时,所有区域的体积均在环件轧制到 D 3 时达到最值,故在 D 1 轧制到 D 3 的阶段即 (t 1 ∼ t 2 )可将芯辊的进给速度设置成定值,保证环件的平稳轧制。

在 D 3 轧制到Dk的阶段即 (t 2 ∼ t 3 )进行芯辊进给速度的降速,轧制逐渐结束,得到芯辊进给曲线。

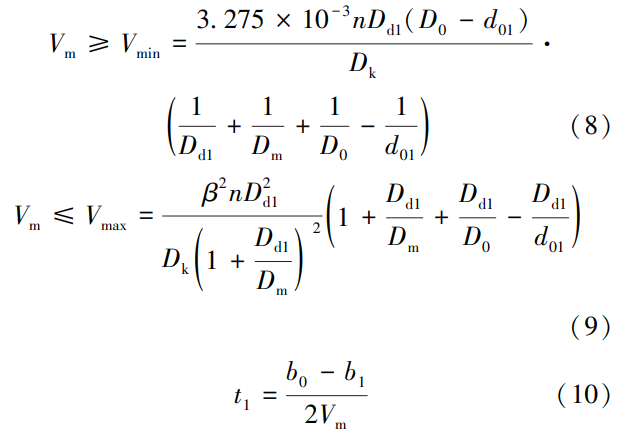

芯辊进给速度 V m 满足:

式中: V max 和 V min 分别为最大和最小进给速度; b 0 为环径外径为 D 0 时的壁厚, b0= (D0-d0 ) /2; b1为环径外径为 D1时的壁厚, b1=(D1-d1 )/2; bk为环径外径为Dk时的壁厚, bk =(Dk-d k )/2,由此可以获得合理的芯辊进给速度曲线,如图 7所示。

通过以上的缺陷控制方法,进行内锥形截面环轧制非对称外双沟形机匣环锻件的数值模拟计算,有限元模型装配示意图如图 8所示,为了提高运算效率,同时保证模拟的准确性,网格数量设置为 58569个,网格类型为 C3D8RT,轧制相关工艺参数同表 1。

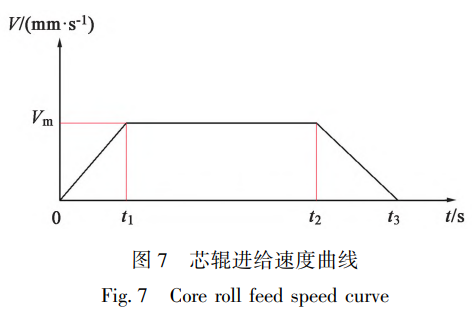

图 9为内锥形截面环轧制成形和矩形截面环轧制成形的模拟结果对比图,可以看到通过内锥形截面环坯轧制而成的目标环锻件其上下端内径差过大的缺陷得到了有效控制,通过数据处理分析,得到其内径差值为 1.5 mm。

后期采用该缺陷控制方法进行了TC4非对称外双沟形环锻件轧制,生产出符合企业要求的环锻件,通过后续测量,得到环件的上下端内径差为 1mm,锻件的实物图如图 10所示。

3、结论

(1)针对矩形环坯轧制 TC4非对称外双沟形环锻件轧制过程中上下端内径差过大的问题,提出了基于材料流动分配反馈的优化轧制用环坯控制方法。

(2)进行了优化驱动辊设计,使其与芯辊组合构成闭式轧制,创建了合理的芯辊进给速度曲线,防止TC4非对称外双沟形环锻件轧制过程中环件的上下窜动造成轧制的不稳定性以及金属轴向流动不均。

(3)开展了TC4非对称外双沟形环锻件轧制仿真结果的对比,结果表明采用内锥形截面环坯与优化驱动辊及芯辊的参数可以有效地控制上下端内径差过大的问题,减小了84%。

(4)利用本文提出的缺陷控制方法,完成了TC4非对称外双沟形环锻件的轧制,上下端内径差值与模拟吻合,得到了符合企业要求的环锻件。

参考文献:

[1]华林,黄兴高,朱春东.环件轧制理论和技术[M].北京:机械工业出版社,2001.

[2]ALLWOOD J M, TEKKAYA A E, STANISTREET T F. The de-velopment of ring rolling technology-Part 2: Investigation of process behaviour and production equipment[J]. Steel Research Interna-tional,2005,76(7):491-507.

[3]郭良刚,王凤琪,梁磊,等.高性能环件辗轧成形智能仿真优化新思路与研究进展[J].精密成形工程,2017,9(4):1-11.

GUO Lianggang, WANG Fengqi, LIANG Lei, et al. New idea and advances in intelligent simulation and optimization of high-per-formance ring rolling process[J]. Journal of Netshape Forming Engineering,2017,9(4):1-11.

张茂.面向通用飞机装配过程的数字孪生技术应用研究[D].石家庄:河北科技大学,2019.

ZHANG Mao. Research on digital twin for the generalaircraft as-sembly process[D]. Shijiazhuang: Hebei University of Science and Technology, 2019.

[5]郝晓斐,雷君相.圆柱体镦挤复合变形规律研究[J].有色金属材料与工程,2016,37(5):212-218.

HAO Xiaofei, LEl Junxiang. Cylinder upsetting extrusion compos-ite deformation law study[J]. Nonferrous Meaterials and Engi-neering,2016,37(5):212-218.

[6]PARK M, LEE C, LEE J, et al. Development of L-sectioned ring for construction machines by profile ring rolling process[J]. In-ternational Journal of Precision Engineering and Manufacturing,2016,17(2):233-240.

[7]OH I Y, HWANG T W, YOO Y, et al. Process-induced de-fects in an L-shape profile ring rolling process[J]. International Journal of Material Forming, 2019, 12(4):727-740.

[8]彭谦之,李建军,余三山,等.毛坯截面形状对L形截面异形环件轧制成形的影响[J].热处理技术与装备,2016,37(4):30-33.

PENG Qianzhi, Ll Jianjun, YU Sanshan, et al. The effects of section shape of blank on the rolling process of L-section profiled ring[J]. Heat treatment Technology and Equipment, 2016, 37(4):30-33.

[9]羊冠立,钱东升,田汉,等.基于表面平整度控制的超大型环件轧制曲线自优化方法研究[J].塑性工程学报,2025,32(1):92-99.

YANG Guanli, QIAN Dongsheng, TIAN Han, et al. Study on self-optimized method of rolling curve based on surface flatness control for super large rings[J]. Journal of Plasticity Engineer-ing,2025,32(1):92-99.

[10]史志起,丁浩,时礼平,等.大型40Cr13环件径-轴向轧制进给曲线设计方法研究[J].塑性工程学报,2023,30(11):54-59.

SHI Zhiqi, DING Hao, SHI Liping, et al. Study on design method of radial-axial rolling feed curves for large 40Cr13 ring[J]. Journal of Plasticity Engineering, 2023, 30(11): 54-59.

[11]赵博志,邓加东,钱东升,等.面向大型环件径轴向稳定高效轧制的变形过程规划方法研究[J].塑性工程学报,2023,30(9):9-16.

ZHAO Bozhi, DENG Jiadong, QIAN Dongsheng, et al. Research on radial-axial deformation process planning method for large ring rolling with stability and high efficiency[J]. Journal of Plasticity Engineering,2023,30(9):9-16.

[12]裴蒙蒙,齐会萍.基于Simufact模拟的复杂异形截面环件辗扩变形[J].锻压技术,2024,49(9):92-98.

PEI Mengmeng, QI Huiping. Ring rolling deformation of complex irregular section ring based on Simufact simulation[J]. Forging&Stamping Technology,2024,49(9):92-98.

[13]徐焕磊,孙宝寿,袁佳耀,等.非对称异形截面环件的冷辗扩成形力能参数与圆度影响规律研究[J].宁波大学学报(理工版),2021,34(2):61-67.

XU Huanlei, SUN Baoshou, YUAN Jiayao, et al. The impact of force parameters on roundness of cold ring rolling of asymmetric

abnormal cross-section ring[J]. Journal of Ningbo University(Science and Engineering Edition),2021,34(2):61-67.

[14]蒋起臣,陈浩,冯吉威,等.含突变曲线异形环件轧制工艺[J].锻压技术,2019,44(7):101-105.

JIANG Qichen, CHEN Hao, FENG Jiwei, et al. Rolling process for profiled rings with abrupt curve[J]. Forging& Stamping Technology,2019,44(7):101-105.

[15] MOUSSA G, HAWKYARD J B. Investigation into the multi-stage ring rolling of aluminum bicycle wheel rims[J]. International Journal of Mechanical Sciences, 1986,(12): 841-851.

(注吗,原文标题:TC4非对称外双沟形机匣环件轧制内径差工艺控制研究)

无相关信息