1、引言

工业纯钛因成本低、易于生产,是应用最为广泛的钛及钛合金材料。工业纯钛中α-Ti 合金是航空、船舶、化工等工业中常用的一种,其杂质含量对其冷加工性能及成品材的机械性能有很大的影响。杂质含量增多可提高钛的强度而降低其塑性,质其一旦控制不当,就会使钛材的性能得不到保障,甚至使钛的铸锭或坯料无法加工成材、造成废品。由此可见杂质元素含量对钛材机械性能影响很大。因此在工业纯钛的生产中,必须严格控制钛材的杂质含量。某厂一批纯钛材在加工成不同规格的钛丝后,在后续的拉丝过程中出现了脆断的问题。根据现场情况可知: 此批钛材经加工后只剩极少量的钛锭锻压余料和不同规格的钛丝,规格分别为: Φ8. 0、Φ7. 0、Φ5. 5、Φ5. 0、Φ4. 5、Φ3. 0 不等。针对此情况,根据随机取样的方法取回失效样品,按照直径从大到小分别对其编号为: a、b、c、d、e、f,对少量的钛锭锻压编号为g,随后进行检验和分析。

2、 理化检验

2. 1 化学成分分析

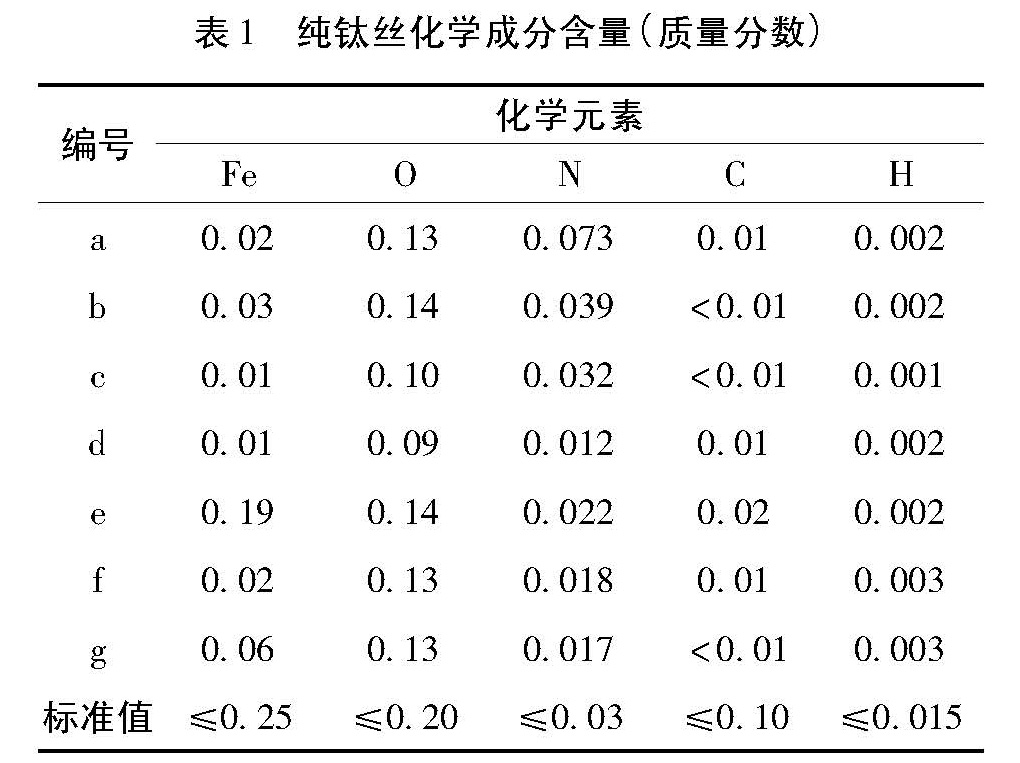

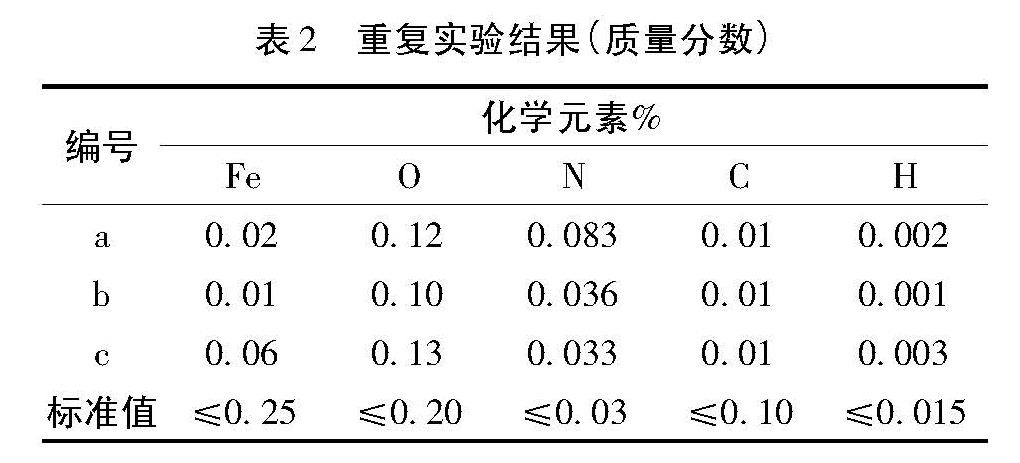

根据GB/T 4698-2011《海绵钛、钛及钛合金化学分析方法》,使用电感耦合等离子体光谱仪、碳硫联测仪、氧氮联测仪以及LECO 定氢仪分别对此批钛材进行化学成分分析,结果见表1。并依据国家标准GB/T2965-2007《钛及钛合金棒材》附录B. 1 和GB/T 2524-2010《海绵钛》中表1 的一级海绵钛元素要求以及GB/T 3620. 1-2007《钛及钛合金牌号和化学成分》中工业纯钛的牌号及化学成分的对应关系,对以下不同规格的钛丝和锻压余料的化学成分结果进行对比。

表1 纯钛丝化学成分含量( 质量分数)从表1 可以看出: 所取纯钛丝中a、b、c 处的氮含量值不符合要求,且与标准值相差较大,而e、f、g处未超出标准值要求,因此根据相关的判定标准对以上三处不合格试样进行重新试验,其化学成分分析结果见表2。

通过重新试验结果可知: 数据一致性较好,a、b、c 处纯钛丝中的N 含量不符合相关标准的要求。

2. 2 金相检验

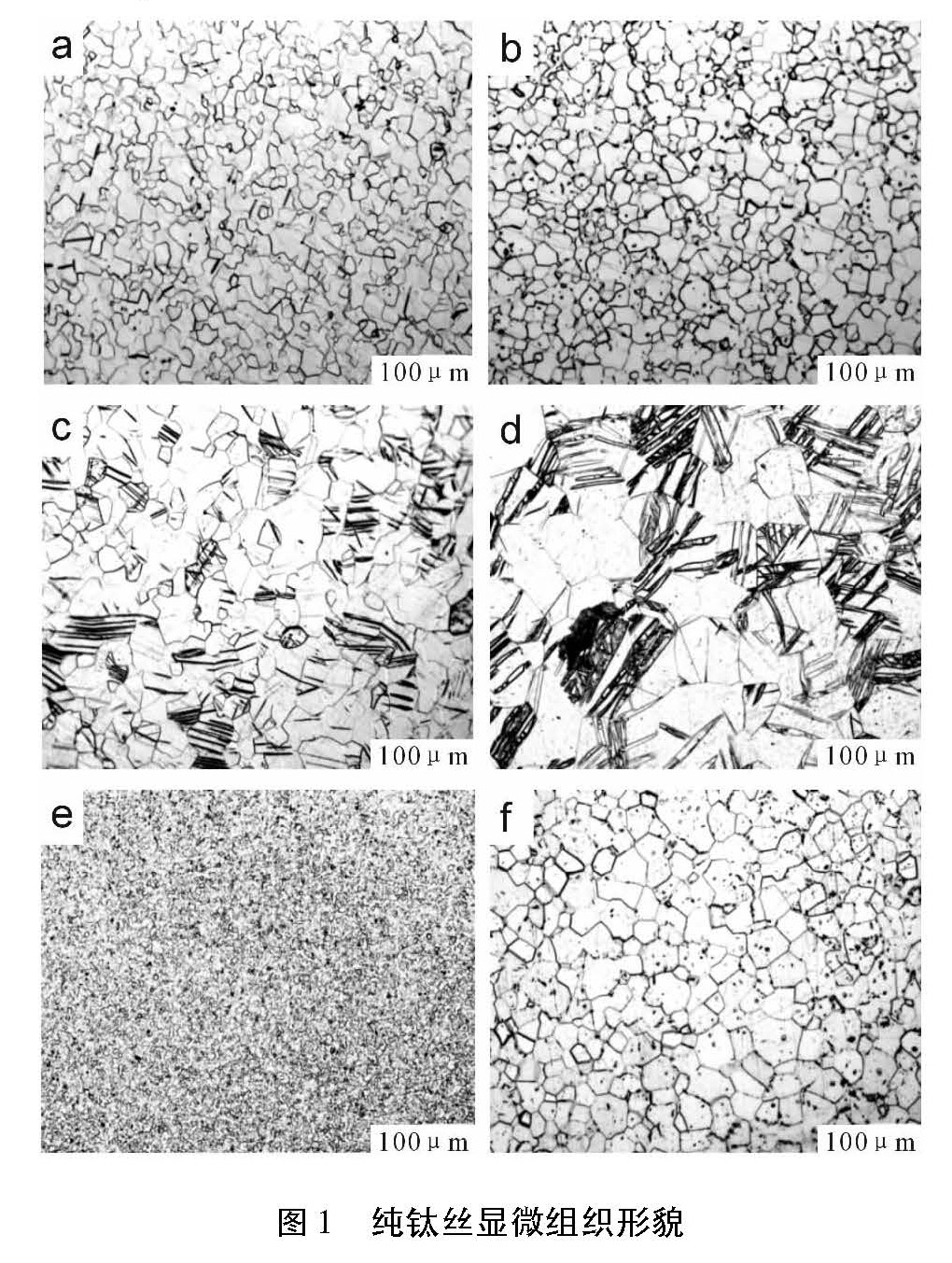

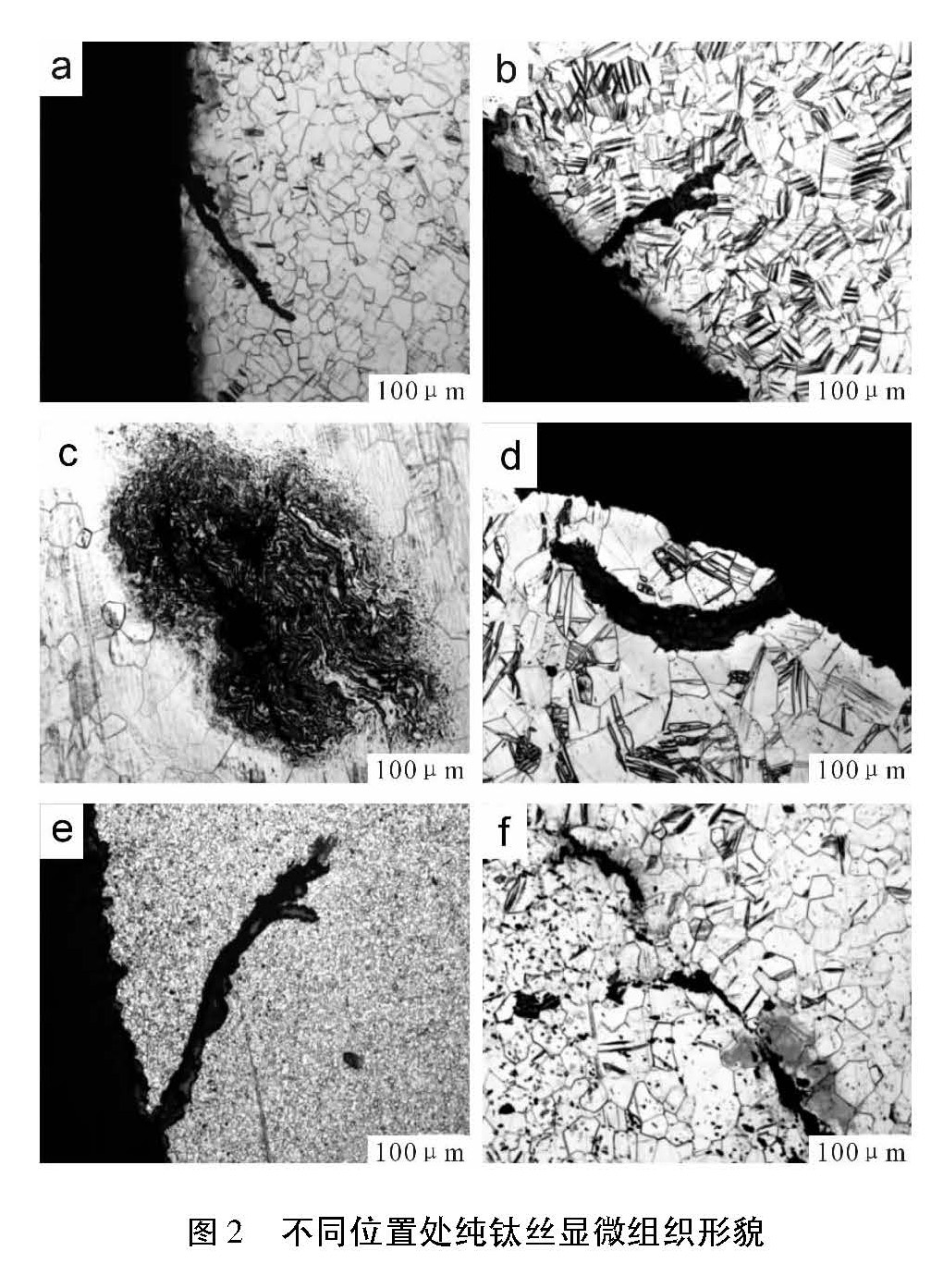

根据GB /T 5168-2008《钛及钛合金高低倍组织检验方法》及GB /T 6394-2002《金属平均晶粒度检测方法》( ASTM E112) ,利用型号为Axiovert200MAT的显微镜对a、b、c、d、e、f 六只试样进行显微组织分析,结果见图1 和图2。

从图1 可以看出: 不同部位处纯钛丝的显微组织有较大的区别,其中晶粒度( G) 最细为e 处11. 0级,最粗为d 处5. 0 级,显微组织明显不均匀。从图2 可知: 同一试样不同位置处的显微组织还有微裂纹,孔洞的缺陷存在,其中裂纹长度最大为e 处,达到740μm。

2. 3 力学性能分析

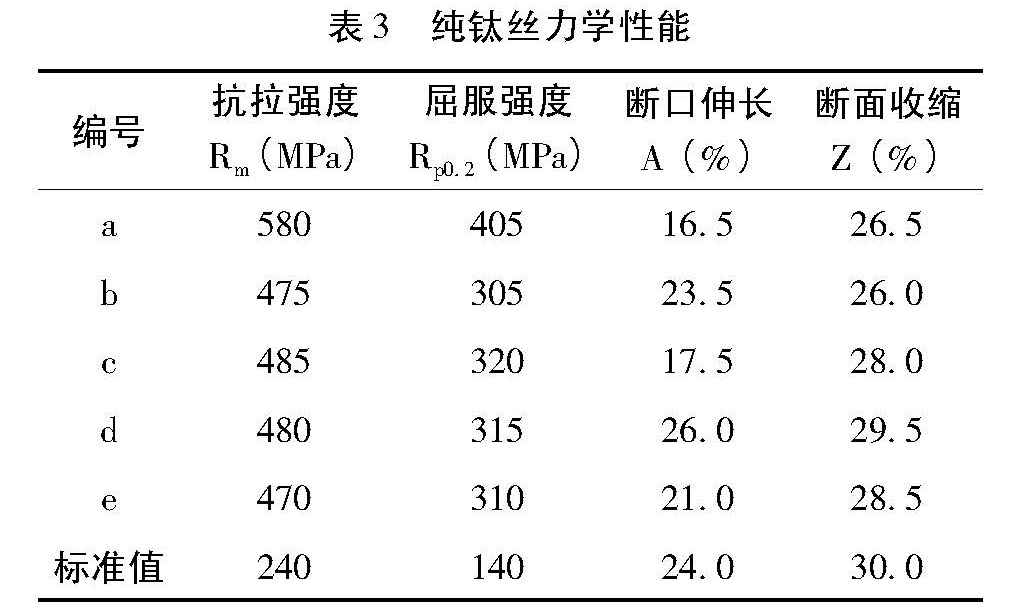

根据GB /T 228. 1-2010《金属材料室温拉伸试验方法》,利用型号为CMT5105 微机控制电子万能试验机对a、b、c、d、e 五处的纯钛丝进行力学性能检测( f 处的直径仅为3. 0mm,车去表面氧化皮后无法满足标准对拉伸试样长度的要求,而g 处的钛锭锻压余料剩余较少) 。其拉伸后宏观断裂形貌如图3,力学性能测试结果如表3 所示,并依据GB /T 2965-2007《钛及钛合金棒材》中对纯钛的力学性能要求,对测量结果进行比较并分析。

通过试验结合图3 和表3 可以知: a、b、c、d、e 五处试样均发生脆性断裂,断裂前无明显的颈缩现象,断裂位置靠近试样的中部; 表3 中的力学性能结果也表明,此批纯钛丝的强度值完全满足标准中的要求,但断后伸长率和断面收缩率与标准值相差较大,均不满足标准要求。

2. 4 断口微观形貌分析

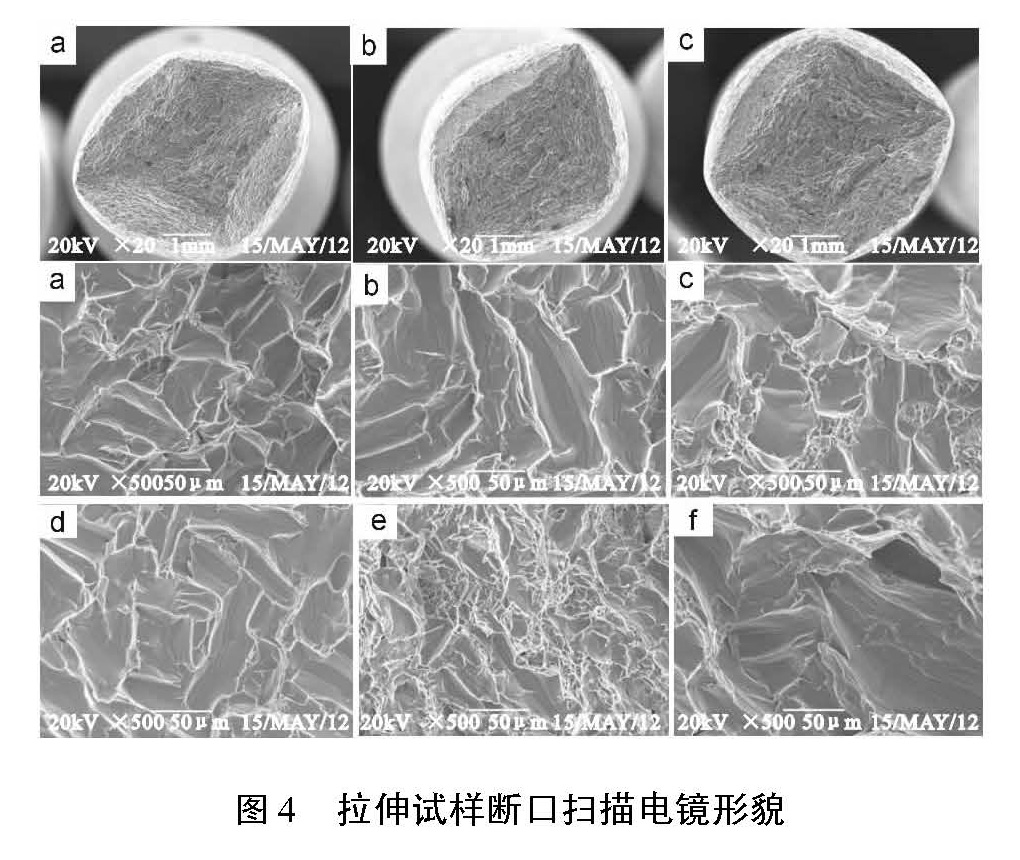

利用型号为JSM-6480 的扫描电镜对拉伸试样断口进行分析,其结果如图4 所示。结果表明此批纯钛丝的微观断裂方式为解理断裂的断口形貌,试样在断裂前并无明显的塑性变形,发生了脆性断裂。

3、综合分析

通过以上分析可知: 该批钛丝的化学成分中氮含量严重超出相关标准的要求,金相显微组织也表明钛丝的显微组织极不均匀且晶粒度有较大的差异,同一样品还存在裂纹、孔洞等加工缺陷,力学性能测试结果也表明该批钛丝的塑性性能不符合相关标准的要求。

钛丝脆断问题的本质与其杂质含量有很大关系,因此了解其杂质来源非常有必要。在工业纯钛中杂质元素有Fe、Si、O、N、H 等,这些杂质元素的含量对其成品材料的性能有较大的影响,而且杂质含量一旦控制不当就会使钛材性能得不到保障,不但难以加工甚至还会造成断裂的危险; 由于钛及钛合金的化学活性高,在加工过程中,会与大气中的氧、

氮发生剧烈反应,形成致密的氧化层和吸气层,并阻止气体的再次渗入和氧化的发生,因此钛丝生产过程中,氧是作为添加元素加入,而钛丝中氮主要来源于海绵钛制取过程中的几个方面:

1)还原-蒸馏设备组装抽气,设备内残留空气被钛吸收;

2) 氩气中残留的氮全部被吸入钛中;

3)还原-蒸馏作业泄露的气体,以及排放MgCl2等反应器出现负压时漏入的气体,都会使钛的氮含量增高,漏气后海绵钛表面生成黄色的氮化钛,较易识别。根据以上分析可知,

本次失效样品钛丝中氮的来源是海绵钛,因此可排除在后续加工过程中氮的进入。另一方面,从金属的塑性变形原理及相关文献可知: 氮原子和钛形成间隙固溶体,对位错的滑移有阻碍作用,从而使钛的强度提高,塑性下降,影响其室温拉伸等性能; 而在间隙杂质中N 的强化作用最明显。研究表明: 氮含量每增加0. 1%,钛的强度就增加290MPa,塑性降

低10 ~ 20%,因此工业纯钛的生产中控制间隙杂质的含量很重要。

根据以上的分析,再结合本次试验结果可知,本次失效样品的钛丝中氮元素含量超出标准要求,严重影响钛丝的塑性性能,这是导致钛丝在加工过程中强度增加,易开裂的主要原因; 而金相显微组织的不均匀现象和裂纹及空洞的缺陷,说明其加工工艺对钛丝的脆断也有一定的影响; 断口形貌结果也进一步验证了钛丝的微观断裂方式为解理断裂,说明钛丝在断裂前未发生明显的塑性变形,这与力学性能测试结果相一致。

4、结论

通过钛丝的化学成分、显微组织、力学性能及断口形貌的分析可知此批钛丝脆断的主要原因如下:

1)钛丝中氮含量超出国家一级海绵钛的要求,其来源于钛的生产过程中并非后续加工过程中;

2) 钛丝显微组织的不均匀性及加工缺陷是钛丝在加工过程中易开裂的原因之一;

3) 总体而言,由于钛丝中氮含量的超标,导致了其加工强度大而易开裂,最终导致钛丝的脆断。

建议在生产纯钛过程中严格控制杂质元素氮,并适当调整加工工艺,进一步改善显微组织以防脆断现象产生。

相关链接