前言

不锈钢由于具有强度高、耐腐蚀、轻巧美观、寿

命长、成本低、循环使用无污染等优点,在建筑装

饰、交通运输、航空航天、石油化工、能源发电、食品

加工、环保、医疗以及家电厨卫等国民经济和社会

生活领域中得到越来越广泛的应用⑴。铬铁是生

产不锈钢及特种钢的主要合金剂,铬元素能使合金

表面形成一层不溶于某些介质的坚固氧化薄膜(钝

化膜),使金属与外界介质隔离而不发生化学侵蚀。 其中中低碳铬铁除含较多的铬外,凭借其较少的杂

质元素,使合金在空气中、水中、蒸汽中等都具有很

好的化学稳定性,而且在许多种酸、碱、盐的水溶液中也有足够的稳定性,甚至在高温或低温环境中,仍能保持其耐腐蚀的优点。

笔者根据合理的设备配置及工艺设计,从而生

产全产业链的铬系特种合金。采用国内先进高碳

铬铁水热兑一步法生产中碳铬铁的技术,从高碳铬

铁出铁后热铁水直接进入1台AOD氮氧炉,通过吹

氧、吹氮措施从而生产出中碳铬铁;采用高碳铬铁

-硅铬合金-低碳铬铁的多步法生产硅铬合金及

低碳铬铁。

1、铬系特种合金生产工艺

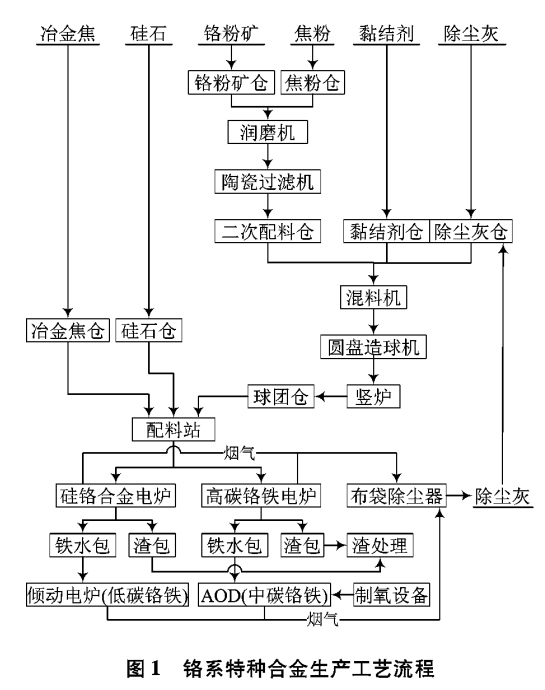

铬系特种合金生产工艺流程如图1所示。

1.1原料预处理系统

全部采用铬粉矿冶炼,在入炉前进行制粒,采

用竖炉球团工艺。酸性球团矿,碱度为0.29~0.38。 成品球团矿粒度为6~16 mm。

竖炉球团生产工艺流程⑵:进口原矿粉(2~3

种)->配矿->入磨机磨矿->过滤机脱水->配加膨润土或其他熔剂的二次配料系统->混料系统->造球盘->筛分(成品球入炉锻烧、不合格的球返回二次

配料)->竖炉焙烧->机械化出球。

1.1.1磨矿系统

原矿粉铲车上料->3个料仓用于三种料混合,

料仓壁设振动器防堵->每个料仓下面设一台圆盘

给料机->配料皮带称(按工艺要求配加不同比例的

矿粉)->皮带输送机->湿式球磨机->陶瓷过滤机脱

水->皮带输送机->精矿粉场地。

系统中预留1个还原剂料仓的位置。生产正常

后,试验炉料中可能加入一定量的还原剂同时进行

磨细。后面的混料机前面也有这种可能,当有煤粉供应时,可能在混料机中加入煤粉(但是成球性不

如在这里加入为好)。

1.1.2混料系统

来自磨料车间的细矿粉->铬矿粉料仓2个,膨

润土料仓2个—圆盘给料机T配料皮带机(合计4

个料仓,其中2个用于铬精粉,2个用膨润土)->圆筒式混料机->皮带输送机->中间仓2个。

从圆筒混料机出来的料用皮带机送往2个中间仓,所以皮带机要在中间仓上面分料。

1.1.3成球和球的筛分

中间仓T圆盘给料机->皮带输送机->成球盘->皮带输送机->辐筛->合格球团->成品布料皮带。 从辐筛分离出来的大球和小球,均返回到混料系统。

1.1.4竖炉部分

成品球皮带->竖炉布料皮带->斗式自动布料

器(自动下料)->竖炉->刮料斗出球->成品球团地坑->铲车出料一电炉原料场地。

1.1.5煤气

矿热炉煤气净化后供竖炉使用—竖炉烧嘴。

1.2矿热炉冶炼系统

冶炼车间设2台矿热炉,其中1台生产高碳铬

铁,1台生产硅铬合金。铬系合金电炉包括上料、下

料、电极操作、炉前出铁等工序。

铬粉矿经研磨、造球、焙烧后与冷料一同配入

热料罐中。配料后料罐经过轨道运至冶炼吊装跨,

天车将料罐运至加料层,并将其加入到保温料仓

中,经料管连续加入炉内。

出铁时,通过电动小车将合金包、渣包运送至

出铁口下方,然后用开炉机打开出铁口,合金和渣

经出炉口流入合金包中。由于合金的比重大于渣

的比重,渣浮在合金的表面。合金包和渣包为阶梯

式布置,均设有溢流嘴,当流出的合金和渣的容积

大于合金包的容积时,浮在表面的渣通过溢流嘴流

入水淬冲渣系统中。出铁电动小车牵引合金包车

和渣包车至成品跨,进入下一步工序。

1.3精炼系统

1.3.1中碳铬铁冶炼系统

采用AOD精炼炉,以高碳铬铁电炉生产的高碳

铬铁为原料生产中碳铬铁,AOD精炼炉与矿热炉车

间跨间轨道毗邻。 以AOD精炼炉“一步法”冶炼中碳铬铁工艺流

程短、工序少,设备简化,易于管理,经营成本低。

AOD精炼炉冶炼中碳铬铁基本工艺流程:装

料、造渣、供氧、过程控制、终点控制、出炉。 精炼车间所用高碳铬铁水由矿热炉工序供应,

矿热炉出铁至铁水罐,经过浇注跨间轨道运至成品

跨,由天车将铁水兑入AOD精炼炉,并进行冶炼作

业。具体工艺过程如下:

(1)加入造渣料(石灰、白云石、萤石、铬矿)。

(2)顶枪供氧,侧枪吹入的是氮气/氮气和氧气

的混合气体,气体比例分为5个阶段,分别为6:1、

3:1、1:1、1:3、1:6;启动预测、控制模型,根据检测的

铁水温度以及碳等元素的含量,预测下一个时刻的

温度以及碳含量,根据预测结果确定下一时刻的控

制策略。

(3)实时检测温度以及碳等元素含量,预测终

点,检测到目标温度和碳含量后停止吹炼。

(4)碳含量达到1%或0.5%停吹,倾炉、取样检

测碳含量,如果碳含量高,复炉后顶枪继续吹炼,直

到碳含量达到要求。

(5)加入硅铁,将渣中铬还原,然后出炉。

1.3.2低碳铬铁冶炼系统

利用倾动式精炼电炉,以硅铬合金电炉生产的

硅铬合金为原料生产低碳铬铁,精炼炉与矿热炉车

间浇注跨毗邻。

经过处理合格的铬矿和石灰在配料站按一定

比例经电子秤称量配料后由上料皮带将混合料送

至电炉加料平台加入炉顶料仓,炉料经料管加入炉

内。液态硅铬合金经摇包脱硅后倒入热兑包中,然

后由热兑包车送至电炉跨,再由炉顶起重机吊至加

料平台由移动流槽兑入炉内,然后送电进行冶炼。 按一定时间间隔,打开出铁口,渣铁混出,经分离

后,铁水流入铁水包中,低碳铬铁渣溢流至渣包中。

铁水在浇铸跨浇铸成锭,经冷却脱模送至成品跨进

行破碎、筛分、包装。低碳铬铁炉渣由起重机吊渣

包至摇包机架处倒入摇包中,与一炉液态中间硅铬

合金经摇包贫化、脱硅后的液态硅铬合金热兑至精

炼电炉中,贫渣送至冲渣处水淬后外运。

2、成品及渣处理工艺

2.1成品处理系统

成品需要破碎至10-50 mm合格粒度,配置1

套破碎、筛分设施,粒度分级的合格成品经称量、包

装后贮存。成品先破碎到< 200 mm粒度,铲车送入

受料斗,再由胶带机运至颛式破碎机,破碎后的成

品再由胶带机提升至高效振动筛分级,粒度

< 10 mm粉料进入粉仓夕卜运;粒度10-50 mm合格的

成品由胶带机输送至成品自动称量打包区域,包装储存。

2.2 渣处理系统

电炉废渣采用全自动透水砖生产线,生产标

砖、空心砌块、铺地砖(带面层)、植草砖(带面层)、路沿石、花墙、花格、草坪块、机场和集装箱码头专

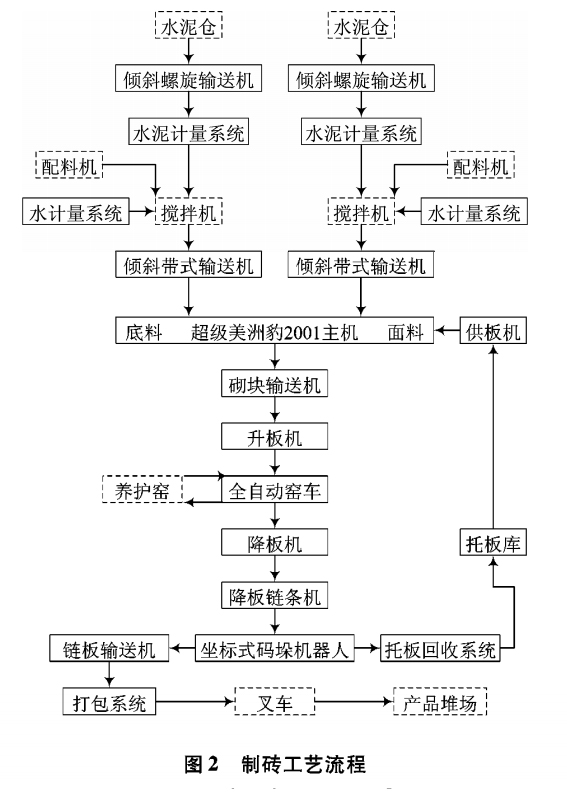

用砖。制砖工艺流程如图2所示。

2.2.1全自动配料搅拌系统

各种骨料分别装入配料系统的骨料仓,该系统选

用性能优良的电子称量传感器提供了物料精确计量

精度。各原料按一定的配比经累计称量后,送入搅拌

机,计量好的水泥及水进入搅拌机后一同搅拌。搅拌

合格的物料经带式输送机送入成型主机内。

2.2.2砌块成型系统

成型机的设计,合理匹配了成型周期内物料振

动参数。由电控伺服系统对振动系统的频率及激

振力进行调节,使物料达到最佳的振动液化效应。 成型机的成型方式采用了变频调幅、垂直定向振动

及加压振动,固定上脱模式成型方式。采用布局合

理的特殊振动器,可获得强度均匀、表面尺寸精确、

密实度好的高强度墙体砌块或砖等。 经链条输送机、供板系统、非动力辐台及液压

系统、电器控制系统控制砖坯成型及输出。

2.2.3升降板窑车转运系统

成型砖坯由链式输送机经由升板机通过程序

控制子、母窑车送进养护窑内进行养护,同时将养护后的半成品通过降板机及链条输送机运出养护

窑进行码垛。

2.2.4全自动坐标式码垛机器人系统

坐标式机器人采用全新的工作原理,使制品在

码垛中的夹持平稳、可靠,码垛夹爪双向同步夹爪

伸缩,使得码爪适用范围得到极大的延伸;采用智

能电子控制系统,保证了码垛机运行的平稳性及停

点定位的准确性。

3、结论

(1)经过设备之间的相互配合,涵盖了铬系合

金的全部产品,且工艺流程简短,工序简化,设备投

入少,易于管理,成本降低。同时利用电炉煤气进行竖炉球团生产及原料烘干,大大减少了原料处理

设施的大气污染,降低了产品的综合能耗和成本,

使用国内最先进的竖炉球团,减少了原料的破损

率,提升了热效率,增加了铬粉矿的使用量。整个

原料储存、球团制备、烘干、输送达到国内先进水

平。

(2)电炉废渣制砖可实现铬铁废渣的综合利用

并创造高回收价值。

参考文献

[1] 智妍数据研究中心.2012-2016年中国不锈钢行业调研

与投资战略咨询报告[R] •北京,2012.

[2] 彭志坚,陈铁军.竖炉球团生产工艺研究[J].武汉科技

大学学报,2002(3) :227-229.

相关链接