1、引言

随着人们对钛材性能的认识,钛及钛合金产品在实际应用中愈来愈广泛。近几年作者因从事机械研制与加工工作,被要求接受大量真空磁控溅射镀膜用钛靶靶面精加工任务,这种溅射镀膜用钛靶靶面的平面度、粗糙度和厚度公差要求非常严格,国内尚无大批量商业产品供应,主要依靠进口,价格昂贵。本研究针对钛导热性差、退火态硬度低、塑性与韧性好、刚性差、化学活性高及无磁性等特点,对比选择了磨削钛溅射靶靶平面的主要工具砂轮,此外,对磨削参数进行了对比试验,以确定钛及钛合金最佳的磨削工艺,为磁控溅射用钛靶材的规模化生产提供可靠的依据。

2、磨削溅射镀膜用钛靶的特点

磨削真空磁控溅射镀膜的钛靶,有以下的特点和技术上的难度。

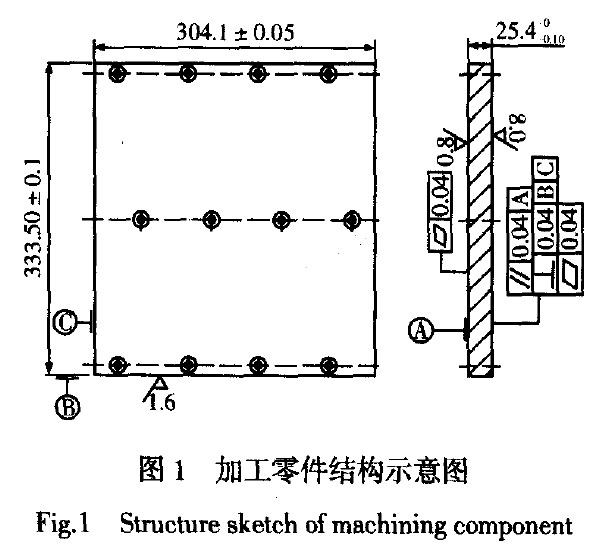

1)磨削工件是平面(图1),凡平面磨削砂轮和工件的接触面积大,磨削时发热量大,尤其是钛的导热性差,其热导率仅为钢的1/40,在相同的磨削速度下,纯钛和TC4钛合金磨削温度约为45#钢的1.5~2倍。特别像图1所示的工件,磨削时发热容易产生翘曲变形和烧伤。

2)钛材在退火状态下,硬度较低,塑性与韧性好,磨削时砂轮粘附现象很严重,钛屑呈云雾状遍布砂轮表面,几乎看不到砂粒,砂轮极易钝化。

3)纯钛的弹性模量小,仅为钢的1/2,刚性也不好,容易受磨削力的作用产生变形。

4)钛的化学活性高,在磨削发热条件下,很容易与环境气氛发生反应使表面被污染。

5)钛是非磁性材料,钛工件不能直接与工作台面相吸引,磨削时只能靠自身重量及周边挡块作用来装夹固定,所以作用在工件上的磨削力不能太大,否则工件易发生变形。

为保证作为溅射用钛靶平面磨削的质量和技术要求,要根据磨削工件的性质和技术特点来严格选择和设计磨具。

3、磨具的选择

组成磨具的主体是砂轮。对于确定的磨削对象,磨削的效果取决于砂轮的性能与磨削材质的匹配。本实验磨削钛工件(图1),因此要根据其性质来考虑组成砂轮磨料种类及磨料的粒度、结合剂、砂轮致密度等因素。

3.1 磨料种类

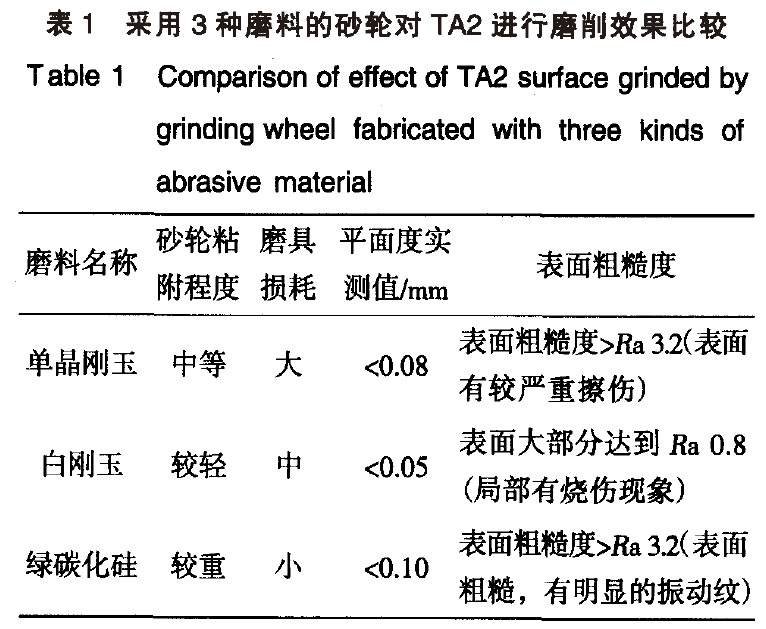

磨料是制造磨具的最主要材料,磨削力来自于磨料。在磨料选择方面,从钛材极易粘附砂轮这一特性出发,本实验分别采用单晶刚玉、白刚玉及绿碳化硅3种磨料的砂轮(硬度、粒度相同),对尺寸为304 mmx333 mm的TA2工件进行对比磨削试验,结果见表1。

根据试验结果,决定采用以白刚玉为磨料的砂轮,因其磨粒易碎裂,韧性低,棱角锋利,切削性能好,产生的磨削热量小,砂轮容易保持其一定的自锐性,有利于减少磨削力。至于表面局部的烧伤现象,通过调整砂轮硬度及组织可得到改善。

3.2 硬度

这里所谓的磨具硬度,是指砂轮在外力作用下磨粒脱落的难易程度。砂轮过硬,磨钝的磨粒不易脱落,砂轮易堵塞,使磨削阻力增大,磨削热量增加,降低磨削效率,且工件易烧伤;若砂轮过软,又容易被损耗。根据钛材性质,选择中软硬度级别。

3.3 组织

组织是指砂轮中磨粒所占体积百分比,即砂轮的致密度。组织相对疏松的砂轮不易堵塞,磨削力不易降低,有利于提高生产效率。对钛材而言,砂轮的组织应选择疏松级别。

3.4 结合剂

结合剂决定了磨具的强度、抗冲击性、耐热性和抗腐蚀性。根据钛材特点及结合剂性能,选择了耐热、抗腐蚀性,且易实现大气孔率、高磨削效率的陶瓷结合剂。

3.5 粒度

粒度的选择主要考虑表面粗糙度和磨削效率。粒度越小越容易降低表面粗糙度值,但相应地磨削效率有所下降。在对工件的对比磨削试验中,分别选用了36#,46#,60#粒度的砂轮进行了对比,结果得出,采用36#粒度的砂轮进行磨削,表面粗糙度能达到Ra 1.6以上,磨削所需时间较短;46#粒度砂轮能达到Ra0.8,60#粒度砂轮可达到Ra0.4以上,但所需磨削时间较长。比较其综合效果,选择46#粒度砂轮。

4、磨削参数的选择

4.1 磨削速度

采用46#粒度砂轮的条件下,对本实验工件(图1)进行了磨削。粗磨时,选择砂轮的线速度v0=30~35m/s,工件纵向进给速度vw=18~25m/min,砂轮径向进给量fr=0.015~0.025mm/单行程。精磨时,选择V0=35m/s,vw=12~15m/min,fr=0.005 mm/单行程。

若有更高精度及表面粗糙度要求时,在精磨前应修整砂轮,用2~4个行程无火花磨削至最终要求。

4.2 磨削液

在磨削中,应使用磨削液来缓解加工表面的磨擦,降低磨削温度,排除切屑,保护加工表面。

在本实验中采用普通乳化油即可满足要求。若有更高磨削精度及表面粗糙度要求时,应使用含添加剂S,CI,P的极压油,效果更好。

5、结论

1)采用本研究的磨削工艺,对真空磁控溅射钛靶(纯钛或钛合金)进行磨削,在加工余量相同的条件下,表面粗糙度达到Ra0.4,厚度公差可控制在0.03mm之内,平面度公差可控制在0.02mm之内,比采用普通磨削方法效率提高2倍以上。

2)可将此磨削方法应用到紫铜及纯银材料的磨削中,也得到非常好的效果,尺寸精度可达IT5级,表面粗糙度达到Ra0.4,打破了机械行业中通常认为紫铜、纯银不能磨削的观点。

参考文献

【1】Han Rong(韩荣).Cutting Process of Difficult MachiningMaterial(难加工材料的切削]JIISE)[M].Beijing:Mechani—cal Industry Press,1990.182-185

【2】Hua Dingan(华定安).Machining of Titanium and Its Alloy(钛及钛合金的加工)【M】.Bering:Metallurgical Industry

Press,1997.195-197

【3】Li Fulai(李福来).Handbook o,Grinding Tool(磨具手册)【M】.Beijing:Metallurgical Industry Press,1989.133-135

相关链接