引言

钛合金具有比强度高、 可焊接性能和抗腐蚀性能优异及耐热性好等特点, 在航空制造中应用广泛。

钛合金超塑成形/ 扩散连接 (Superplastic Form-ing/ Diffusion Bonding,SPF/ DB) 组合工艺是20 世纪70 年代后期发展起来的一种近无余量的加工制造技术, 可以实现在 1~2 次热循环中完成连接和成形两个工艺过程。 利用 SPF/ DB 组合工艺可以生产应用于航空航天飞行器上的机翼前缘、 缝翼、 导弹弹翼、发动机叶片、 各种承力壁板以及高温隔热板等 [1] 。

这些构件工作条件恶劣, 承受复杂周期载荷, 对疲劳裂纹敏感。 裂纹萌生及扩展引起的断裂失效是影响飞行器长期安全服役的主要问题, 亟待解决。

近年来, 钛合金扩散连接层合板的疲劳裂纹扩展行为引起广泛研究。 疲劳裂纹扩展对微观组织、裂纹尖端的塑性区尺寸和应力水平敏感 [2-6] 。 据文献 [7] 和文献 [8]报道, α/ β 相界对 Ti17 和 Ti-55511 的疲劳裂纹扩展起主要作用。 扩散连接界面附近 α 晶粒的取向和形貌与基体不同 [9] , 通过试验验了证界面附近发生相变 [10] 。 DONGYH 等 [11] 研究了 Ti6Al4V 层合板沿表面和厚度两个方向的裂纹扩展速率变化规律, 发现界面和基体的微观织构差异是界面附近裂纹扩展速率非线性变化的原因。

目前, 有学者 [12-13] 在扩散连接时引入未焊合区, 通过减缓未焊合区附近的裂纹扩展速率提高层合板的抗疲劳性能。 但是, 引入未焊合区域会显著降低构件的静态力学性能。

本文针对钛合金扩散连接组件疲劳裂纹扩展速率快的问题, 在扩散连接时引入异质中间层, 制备异质层合板, 通过疲劳裂纹扩展试验对比异质和同质层合板的疲劳裂纹扩展行为, 采用微观分析方法揭示微观组织影响疲劳裂纹扩展行为的机理。

1、疲劳裂纹扩展行为

1. 1 试验方案

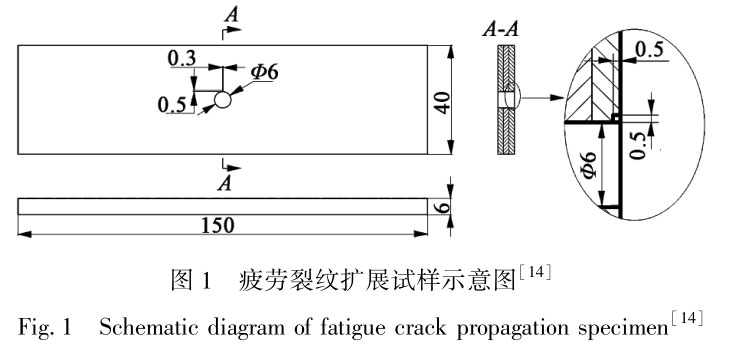

制备 TA2/ TA2/ TA2 和 TA2/ Ti55/ TA2 层合板的扩散连接工艺参数为: 加热速度 10℃ ·min-1, 保温温度为 900℃, 保温时压力 10MPa, 保温时间90min。 疲劳裂纹扩展试样的示意图 如 图 1 所示 [14] , 试样中心钻 Φ6mm 通孔, 在通孔边部沿试件宽度方向用电火花加工尺寸为 0. 5mm×0. 5mm×0. 3mm 的角裂纹。

疲劳裂纹扩展试验于室温、 大气环境下在 MTS材料试验机上进行, 在试样长度方向施加拉-拉正弦波载荷, 峰值应力和应力比分别为 216MPa 和0. 1。 试验周期载荷块谱由以下两个载荷组成, 应力比 R = 0. 1 的试验载荷以频率 8Hz 作用 1500 次,R=0. 7 的标识载荷以频率 20Hz 作用 5000 次, 两个载荷交替进行直至试样断裂失效。 试验过程中采用光学显微镜实时测量并记录表面裂纹长度。 试验结束后, 测量断面上的疲劳贝纹到预制角裂纹的距离, 得到沿厚度方向的循环次数与对应的疲劳裂纹长度数据。

微观组织形貌和断裂形貌采用 JSM7600F 扫描电镜观察。 试样基体及扩散连接界面附近的微观织构信息用配备了 HKL-EBSD 系统的 HitachiS-3400N SEM 设备进行观察。

1. 2 疲劳裂纹扩展结果

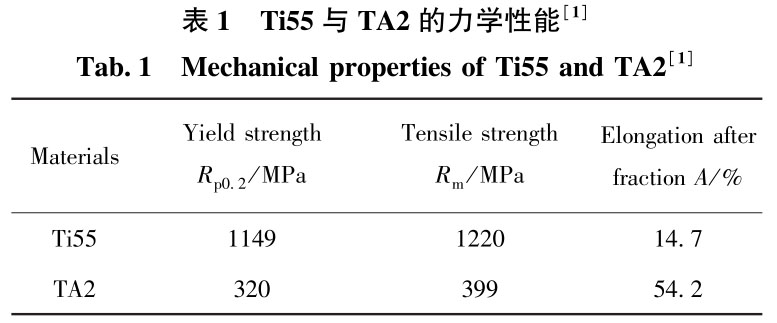

Ti55 和 TA2 的力学性能参数如表1 所示 [1] 。 Ti55板屈服强度和抗拉强度分别是 TA2 板的 3. 59 倍和3. 05 倍, Ti55 板料的断裂伸长率是 TA2 板的 27. 1%。TA2/ TA2/ TA2 和 TA2/ Ti55/ TA2 层合板的疲劳寿命分别为 30000 和 49500 次循环。 异质层合板的疲劳寿命是同质层合板的 1. 65 倍。 图 2 为疲劳裂纹扩展速率沿表面和厚度方向的变化图。 图中 a、 l 和N 分别表示表面裂纹长度、 厚向裂纹长度和循环次数。 由图 2a 可知, TA2/ TA2/ TA2 和 TA2/ Ti55/ TA2层合板断裂时沿表面方向的疲劳裂纹扩展速率 da/ dN分别为 2. 99×10-3和 2. 09×10-3mm·cycle-1, 异质层合板降低了 30. 1%。 图 2b 中, TA2/ Ti55/ TA2 异质层合板沿厚度方向的疲劳裂纹扩展速率变化很大, 从TA2 层 进 入 TA2/ Ti55 界 面 时, dl/ dN 从 2. 13 ×10-4mm·cycle-1快速降低至 1. 00×10-4mm·cycle-1,降低了 53. 1%。 在中间层 Ti55 中, 疲劳裂纹扩展速率缓慢增加, 且增速趋缓。 当裂纹扩展到第 3 层TA2 板时, dl/ dN 从 1. 80×10-4mm·cycle-1快速增加至 5. 27×10-4mm·cycle-1。

Ti55 中间层减缓了疲劳裂纹扩展速率, 且对表面裂纹扩展速率有明显影响。

图 3 所示为 TA2/ Ti55/ TA2 层合板疲劳裂纹扩展断面形貌图。 表面分布的疲劳贝纹为标识载荷所留, 由图可知, 疲劳贝纹在异质界面 TA2/ Ti55 处向靠近裂纹源的方向偏移; 而在异质界面 Ti55/ TA2 处向远离裂纹源方向偏移。 这与同质层合板断面上以角裂纹为中心向外扩展时的光滑连续贝纹线不同。

2、异质层影响疲劳裂纹扩展行为的机理研究

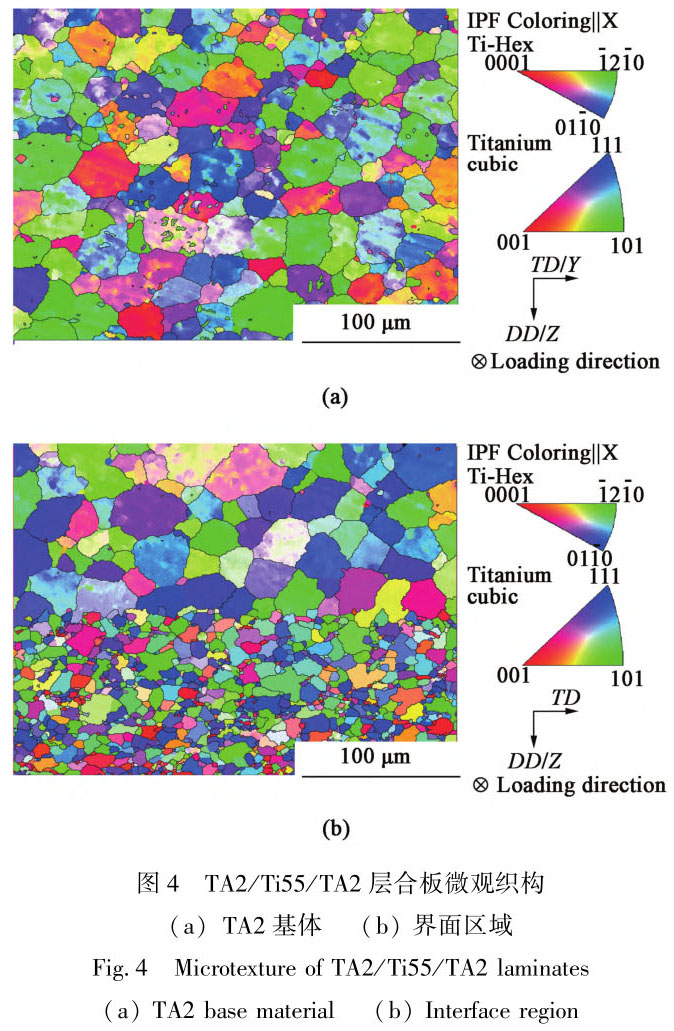

为揭示中间层抑制疲劳裂纹扩展的微观机理,对 TA2/ Ti55/ TA2 层合板疲劳裂纹扩展后基体 TA2和异质界面处进行 EBSD 分析。 图 4 所示为 TA2 基体和异质界面处微观织构图。 从 TA2 基体到 TA2/Ti55 界面, <0 1 1 0>晶向与轧向平行的 α 晶粒数量增加, <1 2 1 0>晶向与轧向平行的 α 晶粒数量减少。

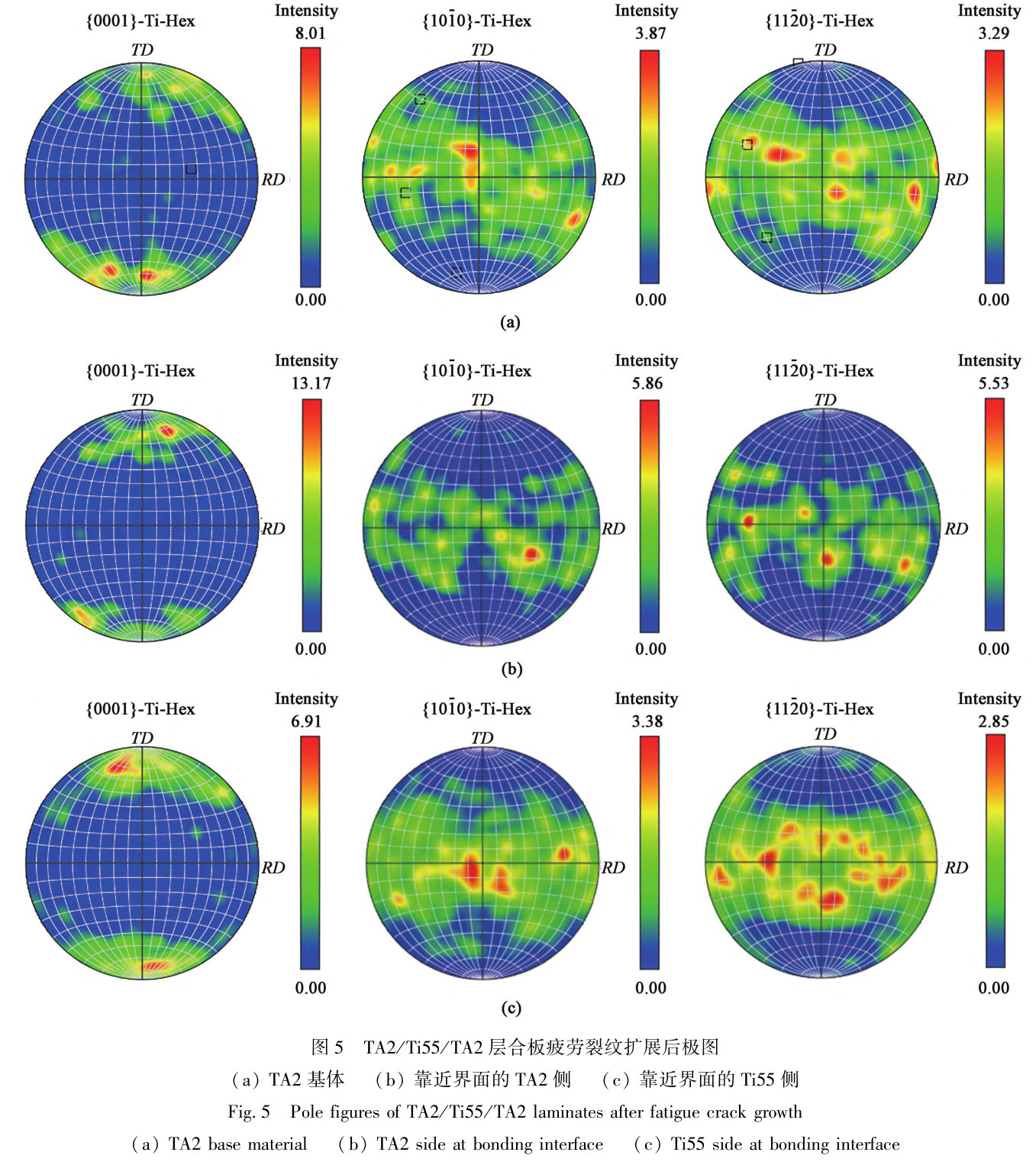

图 5 为 TA2 基体 (位置 1)、 TA2/ Ti55 界面靠近TA2 一侧 (位置 2) 和靠近 Ti55 一侧 (位置 3) 3个位置的极图。 3 个位置处大部分 α 晶粒的<1 0 1 0>或<1 1 2 0>晶向平行于 RD 且 c 轴平行于 TD。 从位置 1 到位置 2, 织构强度从 8. 01 增加到 13. 17, 说明界面处 TA2 一侧发生晶粒旋转, 择优取向更明显。 据文献 [11] 报道, 当沿轧向加载时, 此微观

织构有利于对称棱柱滑移系 [1 1 2 0] (1100) 和[1210] (1010) 的激活, 促进疲劳裂纹扩展,形成疲劳辉纹 [15] 。 在扩散连接异质界面处, 从 TA2一侧到 Ti55 一侧, 最大织构强度从 13. 17 降至6. 91, 说明 Ti55 一侧晶粒择优取向减弱, 则有利于减缓疲劳裂纹扩展。

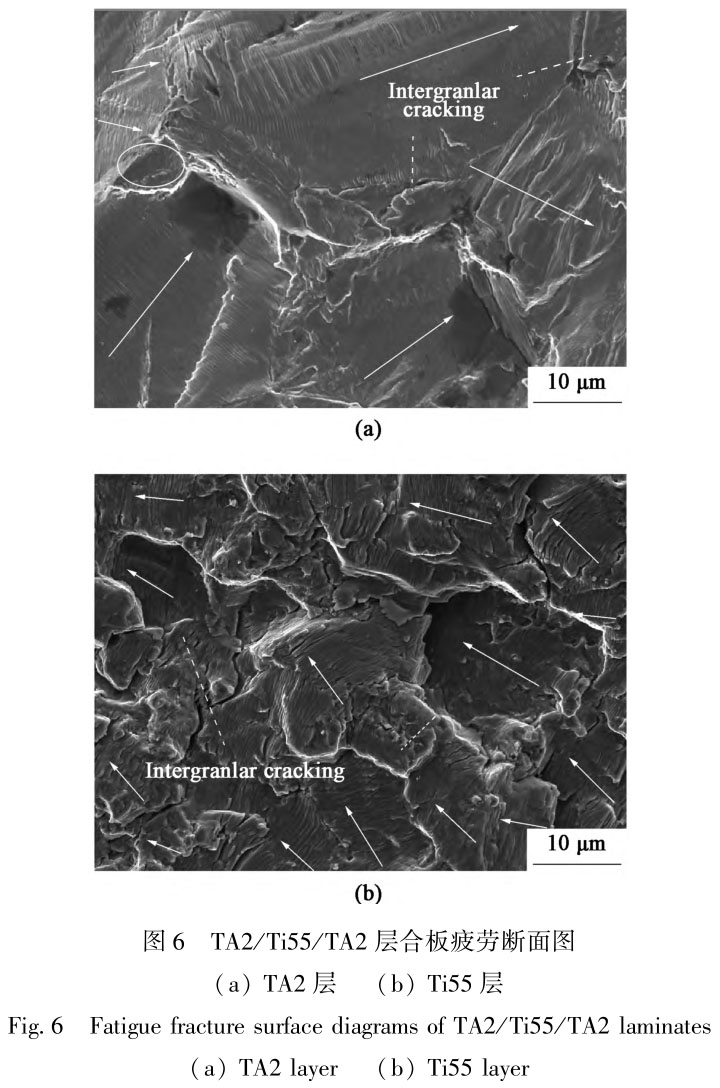

图 6 所示为层合板 TA2 和 Ti55 层在疲劳裂纹扩展稳定区的断面图, 实线所示箭头与疲劳辉纹垂直,代表裂纹扩展方向。 图 6a 和图 6b 所示断面上相邻的晶粒穿晶断裂面上疲劳辉纹的方向并不相同, 这与晶粒的取向相关。 图 6 中还可观察到沿晶开裂和相界开裂, 分别如虚线和圆圈内所示, Ti55 的断面上还出现大量疲劳辉纹间开裂。

基于微观形貌观察和织构分析发现, 疲劳裂纹扩展受晶粒取向影响。 随机取向的晶粒使疲劳裂纹在晶粒边界和相界处频繁更改扩展方向, 表现为在邻晶粒内扩展时形成的疲劳辉纹的方向不同, 使疲劳裂纹扩展速率的增速减缓。

疲劳裂纹扩展行为受界面壁垒和裂纹前缘轮廓 [3] 、 晶粒尺寸和裂纹前端塑性区尺寸影响。 式(1) 所示为 Dugdale 模型 [16] 。

RD= c(secπk/2 - 1) (1)

式中: RD为裂纹前端塑性区尺寸; c 为 1/2 裂纹长度; k=σ/ σ y , σ 为加载应力, σ y 为屈服应力。

Ti55 的屈服应力为 TA2 的 3. 59 倍, 根据式(1), 异质界面处 Ti55 层裂纹前端塑性区尺寸小于TA2, 因此, 疲劳裂纹从 TA2 扩展到 Ti55 时, 扩展速率降低。

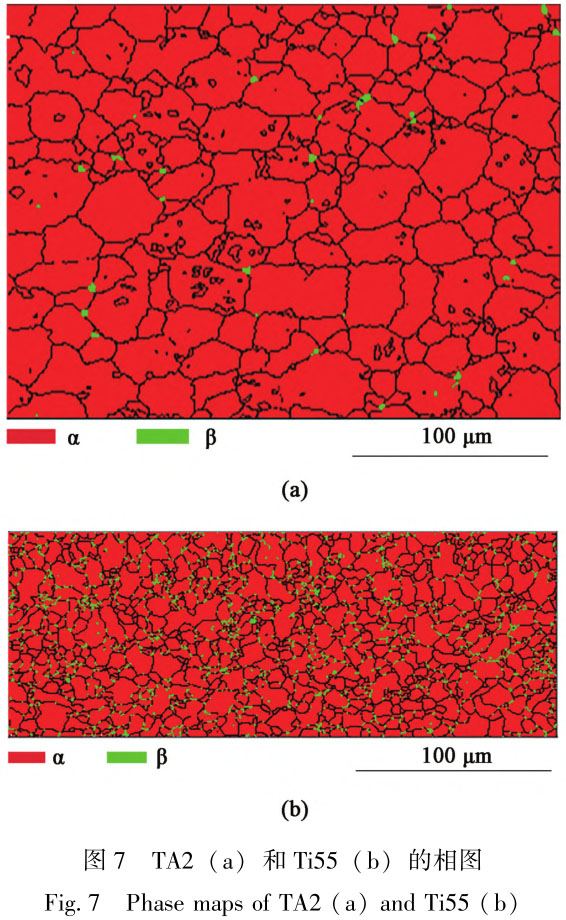

图 7 所示为 TA2 和 Ti55 的相图。 两者平均晶粒尺寸分别为 25 和 5μm。 Ti55 的界面壁垒如晶界和α/ β 相界比 TA2 多。 在 TA2/ Ti55 异质界面附近,随着晶粒尺寸突降, 界面壁垒增多, 对位错运动的阻碍作用越强; 晶粒尺寸越小, 晶粒边界的曲折度更高, 延缓了裂纹的扩展。

3、结论

(1) TA2/ Ti55/ TA2 异质层合板的疲劳裂纹扩展寿命是 TA2/ Ti55/ TA2 同质层合板的 1.65 倍。 TA2/Ti55/ TA2 层合板沿厚度方向的疲劳裂纹扩展速率变化很大, 异质界面 TA2/ Ti55 附近, dl/ dN 降低了53.1%。

(2) 异质界面处疲劳裂纹扩展速率的突降是由疲劳裂纹尖端塑性区尺寸的降低、 界面壁垒的增多和减弱的织构强度引起的。

参考文献:

[1] 吴会平.钛合金扩散连接界面力学性能及机理研究[D].

上

海:

上海交通大学, 2020.

WU

Huiping.

Study

on

mechanical

properties

and

mechanism

of

diffusion

bonding

joint

for

titanium

alloys

[D].

Shanghai:

Shang-

hai

Jiao

Tong

University,

2020.

[2] SURESH

S.

Fatigue

of

materials

[M].

Cambridge:

Cambridge

U-

niversity

Press;

1991.

[3] WANG

H,

ZHAO

Q

Y,

XIN

S

W,

et

al.

Fatigue

crack

propaga-

tion

behaviors

in

Ti-5Al-3Mo-3V-2Zr-2Cr-1Nb-1Fe

alloy

with

STA

and

BASCA

heat

treatments

[J].

International

Journal

of

Fatigue,

2021,

151: 106348.

[4] ZHANG

K,

WU

X

H,

DAVIES

C

H

J.

Effect

of

microtexture

on

short

crack

propagation

in

two-phase

titanium

alloys

[J].

Interna-

tional

Journal

of

Fatigue,

2017,

104:

206-220.

[5] NUKUI

Y,

KUBOZONO

H,

KIKUCHI

S,

et

al.

Fractographic

a-

nalysis

of

fatigue

crack

initiation

and

propagation

in

CP

titanium

with

a

bimodal

harmonic

structure

[J].

Materials

Science

and

En-

gineering

A,

2018,

716:

228-234.

[6] LU

S

S,

BAO

R,

ZHANG

S

Q,

et

al.

Fatigue

crack

growth

behav-

iour

in

laser

melting

deposited

Ti-6. 5Al-3. 5Mo-1. 5Zr-0. 3Si

alloy

[J].

Materials

Science

and

Engineering

A,

2017,

690:

378-386.

[7] SASAKI

L,

HÉNAFF

G,

ARZAGHI

M,

et

al.

Effect

of

long

term

aging

on

the

fatigue

crack

propagation

in

the

β

titanium

alloy

Ti17

[J].

Materials

Science

and

Engineering

A,

2017,

707:

253 -

258.

[8] WANG

K,

BAO

R,

ZHANG

T,

et

al.

Fatigue

crack

branching

in

laser

melting

deposited

Ti-55511

alloy

[J].

International

Journal of

Fatigue,

2019,

124:

217-226.

[9] WU

Z

W,

MEI

J

F,

VOICE

W,

et

al.

Microstructure

and

proper-

ties

of

diffusion

bonded

Ti-6Al-4V

parts

using

brazing-assisted

hot

isostatic

pressing

[ J].

Materials

Science

and

Engineering

A,

2011,

528 (24):

7388-7394.

[10] CEPEDA-JIMÉNEZ

C

M,

OROZCO-CABALLERO

A,

SARKEE-

VA

A

A,

et

al.

Effect

of

processing

temperature

on

the

texture

and

shear

mechanical

properties

of

diffusion

bonded

Ti-6Al-4V

multi-

layer

laminates

[ J].

Metallurgical

&

Materials

Transactions

A,

2013, 44A (10):

4743-4753.

[11] DONG

Y

H,

HE

X

F,

LI

Y

H.

Effect

of

interface

region

on

fatigue

crack

growth

in

diffusion-bonded

laminate

of

Ti-6Al-4V

[J].

Inter-

national

Journal

of

Fatigue,

2018,

117:

63-74.

[12] LIU

Y,

ZHANG

Y

C,

LIU

S

T,

et

al.

Effect

of

unbonded

areas

a-

round

hole

on

the

fatigue

crack

growth

life

of

diffusion

bonded

tita-

nium

alloy

laminates

[J].

Engineering

Fracture

Mechanics,

2016,

163:

176-188.

[13] HE

X

F,

DONG

Y

H,

LI

Y

H,

et

al.

Fatigue

crack

growth

in

dif-

fusion-bonded

Ti-6Al-4V

laminate

with

unbonded

zones

[J].

In-

ternational

Journal

of

Fatigue,

2018,

106:

1-10.

[14] WU

H

P,

AN

D

Y,

LI

T

L,

et

al.

Fatigue

crack

growth

behavior

of

diffusion-bonded

heterogeneous

titanium

alloy

laminate

[ J].

Materials

Letters,

2023,

336: 133895.

[15] BANTOUNAS

I,

DYE

D,

LINDLEY

T

C.

The

effect

of

grain

ori-

entation

on

fracture

morphology

during

high-cycle

fatigue

of Ti-6Al-

4V

[J].

Acta

Materialia,

2009,

57 (12):

3584-3595.

[16] DUGDALE

D

S.

Yielding

of

steel

sheets

containing

slits

[J].

Journal

of

Mechanics

and

Physics

of

Solids,

1960,

8 (2):

100-

104.

相关链接