为满足新一代飞行器轻量化、长寿命的需求,其结构件逐步向大型化、整体化趋势发展[1]。目前大型轻合金连接结构在航空航天领域的应用越来越广泛[2-5],但传统锻造工艺的难度随着结构件尺寸的增大而急剧增加,在后续加工过程中还存在周期长、成本高等问题,无法满足当前航空航天大型整体结构的制造需求[6]。同时,传统的铆接和螺纹连接方式增加了结构件的整体质量,传统的焊接过程带来较大的热输入使得焊接区域的力学性能明显受损,且易导致大型构件变形,因此,亟待研发一种新型连接方式以满足大型整体构件制造需求[7-8]。激光增材连接技术是基于激光同轴送粉增材制造技术,在两个结构件的坡口间逐层填充材料,最终实现金属基材的整体连接。同时,该技术也具有成形件尺寸及结构几乎不受限制、接头内部组织致密且力学性能良好、工艺柔性高且制造成本低等优势[9]。TC4钛合金因其比强度高、耐腐蚀性好、韧性高而广泛应用于航空航天领域,目前已在飞行器大型框梁结构成功应用[10-13]。未来为了应对运载火箭、飞机燃气轮机与发动机等大型钛合金构件连接所带来的挑战,迫切需要引入激光增材连接技术,以实现大厚度结构件连接高效率、高质量的一体化制造[14]。

目前,大多数学者采用电子束焊接技术对大厚度结构件进行连接。IRVING等[15]利用电子束焊接技术实现了50 mm厚板TC4钛合金的焊接,并优化工艺参数以降低构件整体残余应力。RAE等[16]进行了厚板钛合金环的电子束焊接,研究了接头中微观组织与残余应力的关系。CHEN等[17]研究了钛合金厚板电子束焊接接头的力学性能,阐明了不同工艺参数对接头组织形貌及拉伸性能的影响机理。旷晓聪等[18]利用电子束焊接对大厚度TA15钛合金(≥70mm)进行焊接,分析了焊接接头宽度及深度方向的组 织 与 性 能 均 匀 性 。 高 福 洋 等[19] 对 120 mm 厚Ti6321钛合金电子束焊接接头熔合区组织进行深入研究,发现熔合区晶粒从顶部到 90 mm 处逐渐增大,而在焊缝底端逐渐减小。同时,刘畅等[20]也发现了钛合金电子束焊接接头组织具有不均匀性,最终影响整个接头的力学性能。

由于电子束焊接大厚度结构件尺寸受保护箱体尺寸的限制,因此其连接件的尺寸均在100 mm左右。而对于激光增材连接技术,连接件尺寸及结构几乎不受限制,因此可以一体化制造更大尺寸的结构件。GAO 等[21-22]制备了 80 mm 大厚度激光增材连接TC4钛合金结构件,探究了梯度变化的激光功率对其微观组织的影响,并结合有限元仿真技术揭示了热积累对微观结构均匀性的影响机理。LING等[23]阐明了大厚度钛合金激光增材连接过程中缺陷的形成机制,且对焊接接头不同区域的微观结构和元素分布进行了深入分析。XU等[24]研究了热输入对激光增材连接试样的相组成、微观结构及力学性能的变化规律。激光增材连接技术中快速熔化和凝固过程以及热行为在很大程度上取决于激光功率、扫描速率等工艺参数[25-27]。高激光功率不仅使晶粒粗大,而且由于高能量输入和低冷却速率,降低了针状马氏体相的体积分数,进而导致其拉伸性能下降[28-29]。另外,激光增材连接过程在较低的扫描速率下热输入较大,致使晶粒粗化且力学性能劣化[30]。相比之下,增加扫描速率可以提高冷却速率,促使针状马氏体大量析出,最终提高材料的抗拉强度值[28, 31]。

综上所述,国内外已有大量学者通过焊接或增材的方式对大尺寸构件进行连接,但其制造过程中由于热累积效应导致连接区域组织与性能劣化,因此,需要对大尺寸厚板不同区域的微观组织进行精准调控。目前,对于激光增材连接过程分区组织调控方法鲜有报道,激光有效能量对不同区域组织演变机制尚不明确。本文针对150 mm大厚度TC4钛合金基材开展激光增材连接实验,研究不同工艺参数下增材连接试样沉积区与细小等轴晶区的微观组织演变规律。针对增材连接试样不同位置进行分区组织调控,通过改变激光有效能量来定量控制不同区域的晶粒尺寸及析出相数量,避免由于热累积造成的组织粗化现象,最终实现连接件整体力学性能的提升,为大厚度TC4钛合金激光增材连接技术的工程应用提供一定的理论支持。

1、 实验

1.1 实验材料

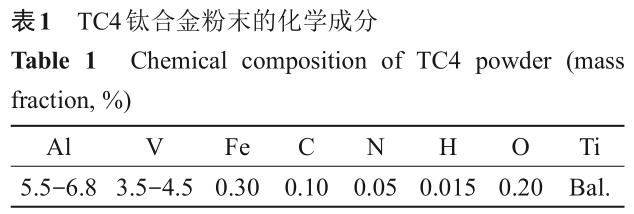

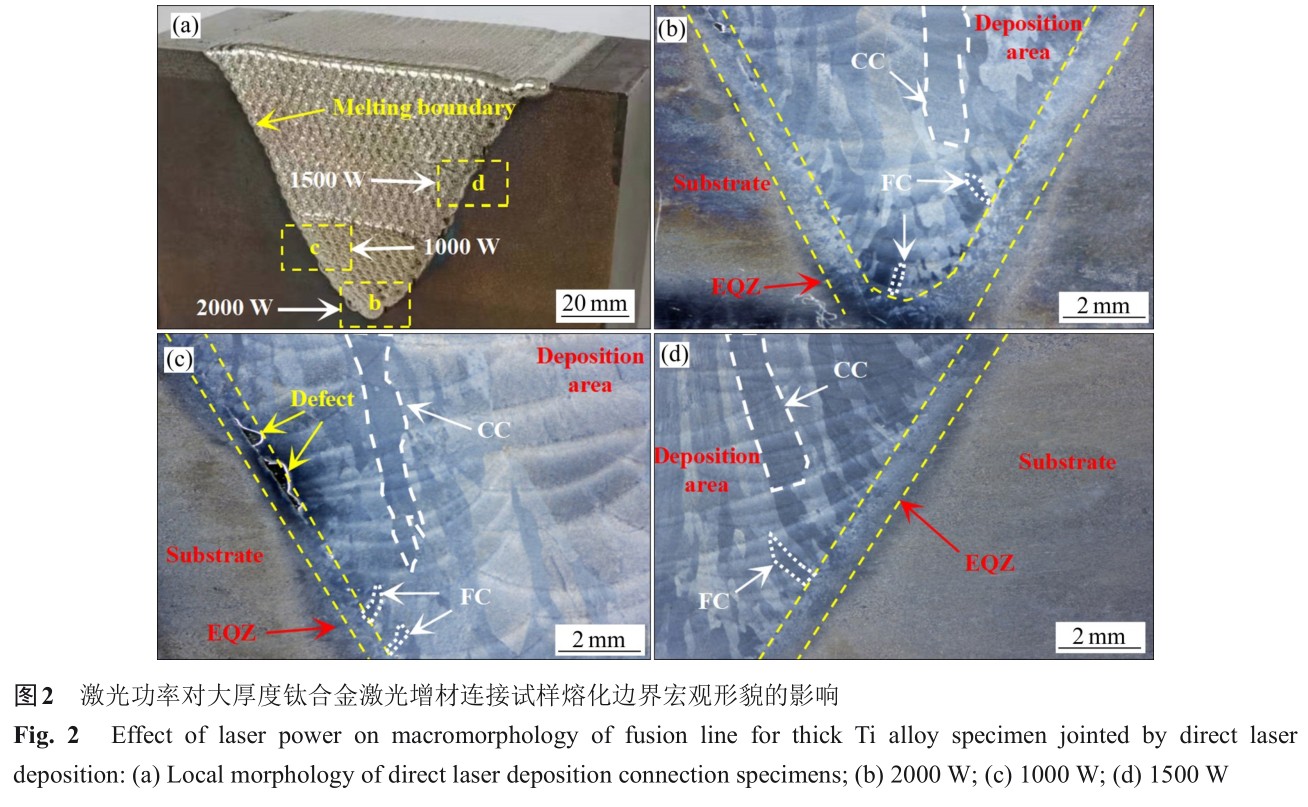

采用激光增材连接技术连接两块厚度为 150mm 的“X”型坡口 TC4 钛合金基材,所使用的设备主要包括最大输出激光功率为 6000 W 的光纤激光发生器、双料斗送粉器、同轴激光熔覆喷嘴、六轴 KUKA 机器人系统。其中同轴激光熔覆喷嘴型号为 D10-RF-T,其喷嘴末端直径为 24 mm,粉斑的焦距为20 mm。本试验采用的粉末材料为长沙天久金属材料有限公司利用等离子旋转电极法制备的TC4球形粉末,粒径为80~150 μm,且该粉末的化学成分如表1所示。该粉末的除湿过程在真空炉中进行,加热温度保持在 102 ℃,保温时间为 2 h,随后在真空条件下炉冷却至室温。

1.2 实验方法

采用砂纸对TC4钛合金基材坡口处进行打磨,之后对其表面进行物理与化学清洗,使增材连接界面平整光滑且无污染。在激光增材连接过程中,使用纯度为 99.99%、气流量为 15 L/min 的氩气作为保护气,以避免钛合金氧化。保护气体在增材连接前需充满手套箱室,以确保沉积室中的氧含量低于5×10-5。增材过程采用“S”形扫描路径,道间横移量为 1.5 mm,每层抬枪量为 0.5 mm,逐层填充“X”型坡口,直到 TC4 钛合金基材的顶端连接完成,150 mm大厚度钛合金激光增材连接试样见图1(a),其增材连接过程见图1(b)。

采用线切割分别在激光增材连接大厚度钛合金试样的顶部、中上部、中部、中下部、底部熔化边界区域及沉积层芯部切取金相试样与拉伸试样。金相试样采用 4 mL HNO3+2 mL HF+100 mL H2O 的Kroll 试剂进行腐蚀,之后采用光学显微镜(OM,Leica DM2700 M)与扫描电子显微镜(SEM,ZEISSEVO18)对不同区域微观组织进行观察。在拉伸试验机(CMT 5305)上以 1 mm/min 的加载速度对不同工艺参数下的激光增材连接大厚度钛合金进行拉伸试验,确定各个试样的抗拉强度、伸长率和断面收缩率,并使用扫描电镜观察拉伸试样的断口形貌,拉伸件取样位置及拉伸件具体尺寸见图1(c)。

2、 结果与讨论

2.1 激光增材连接钛合金晶粒形态分区调控研究

2.1.1 激光功率对增材连接钛合金沉积区晶粒形态的影响

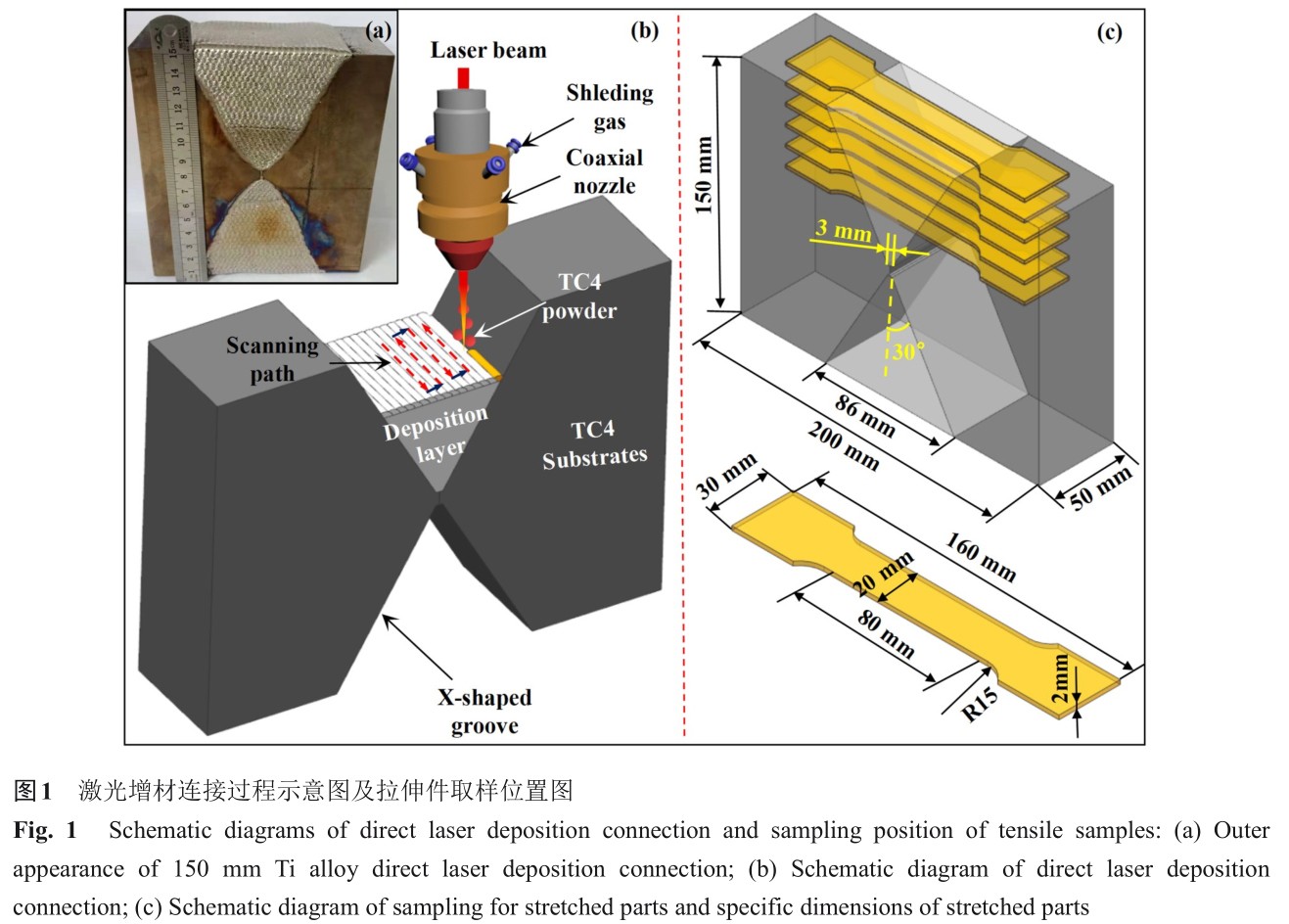

针对“X”型坡口钛合金基材进行激光增材连接,采用不断变化的工艺参数对不同区域的微观组织进行定量调控,为提升激光增材连接大厚度钛合金构件整体力学性能提供技术支撑。图2(a)所示为大厚度钛合金激光增材连接试样局部形貌,在该区域黄色虚线框处切取金相试样,进一步分析熔化边界附近晶粒形貌随着激光功率的变化规律,此时扫描速率恒定为10 mm/s。坡口底部采用的激光功率为 2000 W,该位置明显分为基材区、细小等轴晶区(Equiaxed grain zone, EQZ)与沉积区(见图 2(b))。

由于基材温度较低,熔化边界过冷度较大,易在EQZ内形成细小的等轴晶。之后,细小等轴晶向沉积 区 中 心 外 延 生 长 , 形 成 细 小 柱 状 晶 (Fine columnar grain, FC)。在沉积区芯部,由于散热速度 较 慢 , 热 累 积 效 应 明 显 , 形 成 粗 大 柱 状 晶(Coarse columnar grain, CC)。为了防止外延生长的柱状晶继续粗化,需要降低热输入,因此在“X”型坡口中下部采用的激光功率为1000 W。从图2(c)可以看出,热输入降低后 EQZ 的宽度略有下降,且沉积区柱状晶尺寸与前者相比有所减小。但该参数下热输入较低,导致熔化边界处出现明显未熔合缺陷,最终致使激光增材连接厚板的力学性能劣化。因此,在“X”型坡口中部采用的激光功率为1500 W,提升热输入后熔化边界处未出现未熔合

缺陷(见图 2(d))。但该位置柱状晶尺寸在热累积作用下,沉积区边缘与芯部的柱状晶尺寸均有一定程度的长大。

对不同激光功率下的沉积区边缘细小柱状晶尺寸进行定量统计,发现当激光功率从 1000 W 增至2000 W 时,细小柱状晶长度与宽度均增加 10.5%左右,其长宽比增加 5.6% 左右,证明激光功率增加时柱状晶沿长度方向的生长速率大于沿宽度方向。但当激光功率为 1500 W 时,柱状晶长度与宽度均大于前两种工艺参数获得的柱状晶尺寸。这是由于使用该参数打印至坡口中部时热累积效应显著,导致柱状晶尺寸粗化(见图 3(a))。同理,沉积区芯部的柱状晶尺寸变化规律与沉积区边缘相同,当激光功率为 1000 W 时,该区域柱状晶平均宽度最小,仅为0.65 mm。当激光功率为1500 W时,在热输入与热累积同时增加的情况下,柱状晶平均宽度显著增大至 1.34 mm 左右(见图 3(b))。另外,当激光功率为 2000 W 时,此时熔化边界温度梯度较大且过冷度较高,细小等轴晶形成区域也随之增加,可达 1.01 mm 左右。但当激光功率为 1000 和1500 W时,EQZ宽度下降至0.6 mm左右,这是因为在增材至坡口中部过程中,温度梯度较大导致细小等轴晶直接外延生长形成柱状晶,EQZ宽度有所降低。

2.1.2 扫描速率对激光增材连接钛合金沉积区晶粒形态的影响

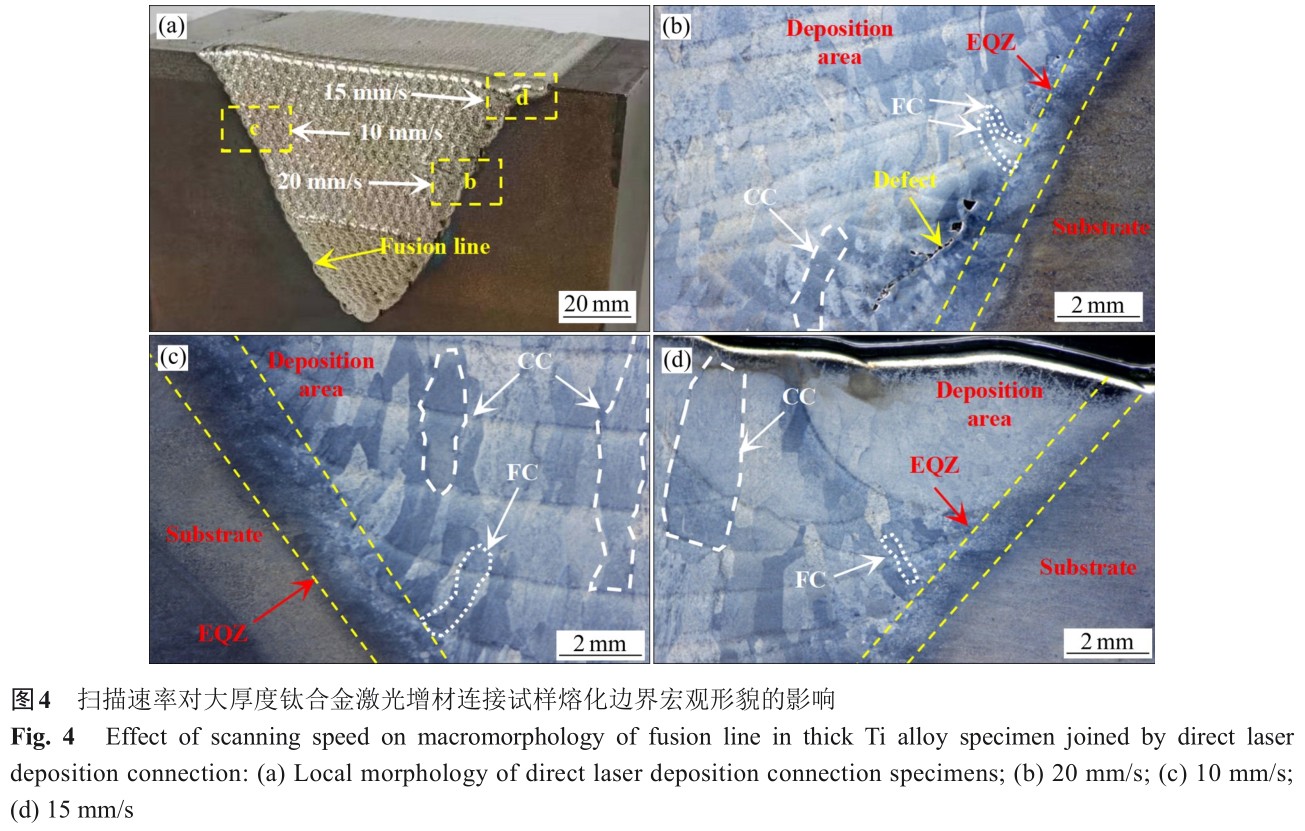

基于第 2.1.1 节的研究结果,发现通过改变激光功率可调控不同区域的组织形态,但采用 2000W的激光功率时热输入太高导致柱状晶粗化严重,采用 1000 W 时热输入较低易出现未熔合缺陷。这说明通过改变激光功率来调控组织形态的参数灵敏度较高。因此,本节将激光功率恒定为 1500 W,通过改变扫描速率来调控不同区域的组织形态。

图4(a)所示为大厚度钛合金激光增材连接试样局部形貌,在该区域黄色虚线框处切取金相试样,进一步分析熔化边界附近晶粒形貌随着扫描速率的变化规律。由于前期热累积现象明显,导致柱状晶粗化严重,因此在“X”型坡口中部采用 20 mm/s的扫描速率,使增材热输入量降低。由图 4(b)可知,该工艺参数下沉积区边缘与芯部的柱状晶尺寸显著下降。同时由于在该工艺参数下熔化边界温度梯度较大,EQZ宽度有所减小,这是因为该区域内等轴晶易转变为柱状晶向沉积区芯部生长。另外,由于该参数下热输入量较小,导致熔化边界出现连续分布的孔洞缺陷。因此,在打印至坡口中上部时,将扫描速率降低至 10 mm/s 以增大热输入量,保证熔化边界无明显缺陷(见图 4(c))。在该工艺参数下,沉积区边缘与芯部的柱状晶尺寸粗化严重,且 EQZ 宽度也随着热输入的增加而扩增。为了防止柱状晶继续粗化,在打印至坡口顶层时扫描速率增加至15 mm/s,此时由于热输入降低致使沉积区边缘柱状晶尺寸明显细化,但沉积区芯部柱状晶细化现象不明显(见图4(d))。

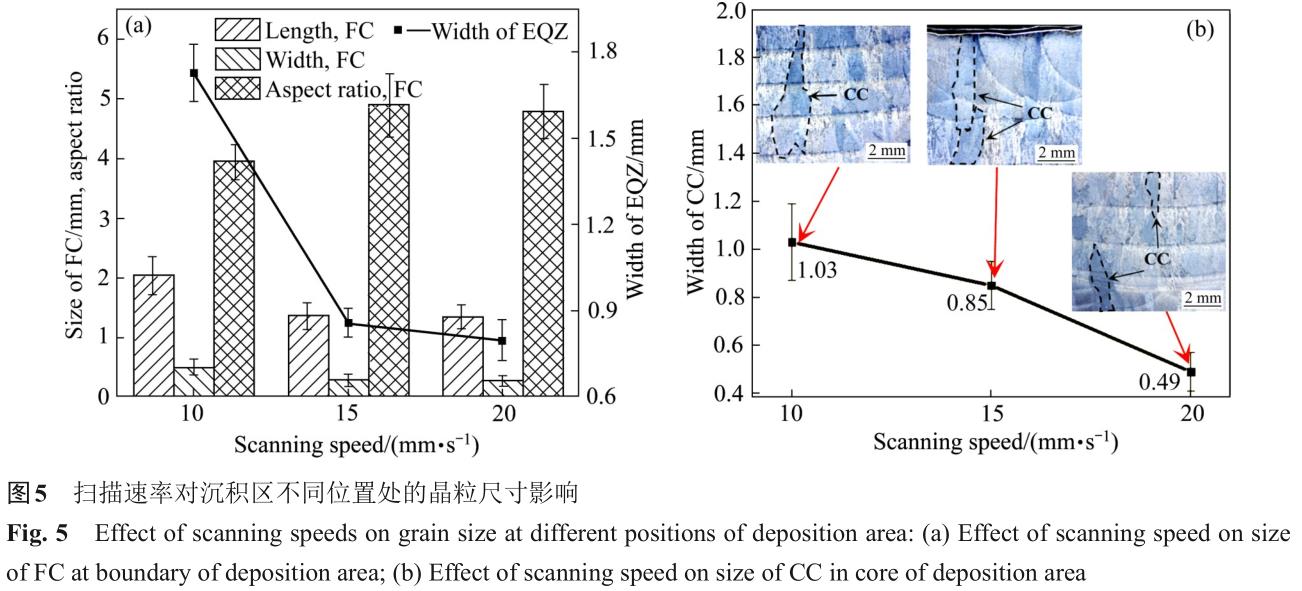

对不同扫描速率下的沉积区边缘细小柱状晶尺寸进行定量统计,发现当扫描速率从10 mm/s增至15 mm/s 时,细小柱状晶长度与宽度均下降超过30%。但当扫描速率从 15 mm/s 增至 20 mm/s 时,细小柱状晶长度与宽度减小量不超过 4%(见图 5(a))。同时,随着扫描速率的增加,细小柱状晶的长宽比显著增加,说明热输入降低后沉积区边缘冷却速率与温度梯度增加,柱状晶沿长度方向的生长速率大于沿宽度方向。同理,随着扫描速率的增加,沉积区芯部的热累积效应减小,柱状晶宽度逐步减小(见图 5(b))。另外,当扫描速率为 10 mm/s时,此时热输入量较大,熔化边界温度较高且温度梯度较小,有利于形成等轴晶,致使 EQZ 宽度有所增加。但随着扫描速率增加至15 mm/s和20 mm/s时,熔化边界冷却速率加快且温度梯度增加,有利于继续生长形成细小柱状晶,最终导致 EQZ 宽度有所下降。

2.1.3 激光功率对激光增材连接钛合金 EQZ 内晶粒尺寸的影响

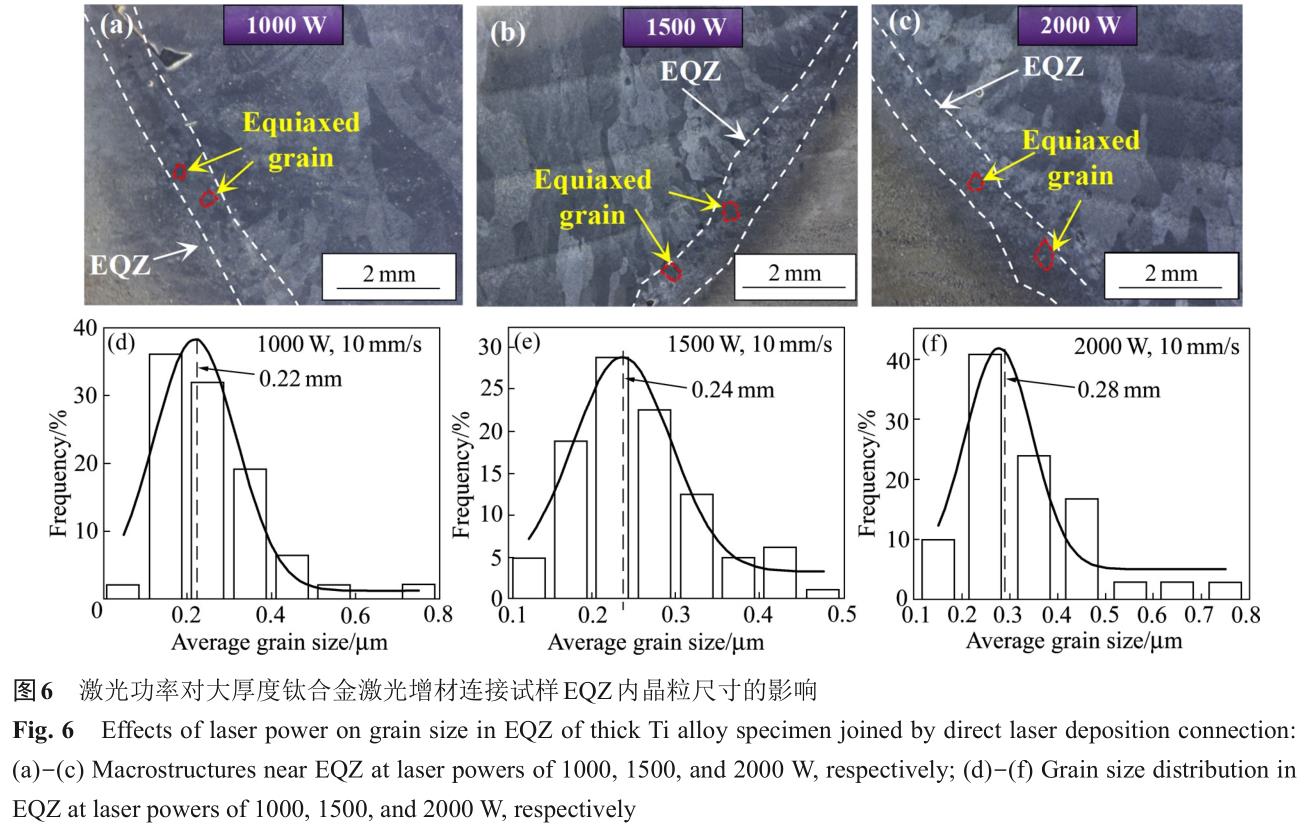

图6所示为不同激光功率调控下增材连接大厚度钛合金 EQZ 内晶粒形貌及尺寸分布。当激光功率为1000 W时,EQZ中大部分晶粒直径在0.1~0.2mm 范围内,其平均晶粒尺寸仅为 0.22 mm。当激光功率增至 1500 W 时,大部分晶粒直径集中在0.2~0.25 mm 之间,其平均晶粒尺寸略有增加,增长率仅为9.1%。而激光功率为2000 W时,EQZ中等 轴 晶 显 著 粗 化 , 平 均 晶 粒 直 径 增 长 率 高 达27.3%。

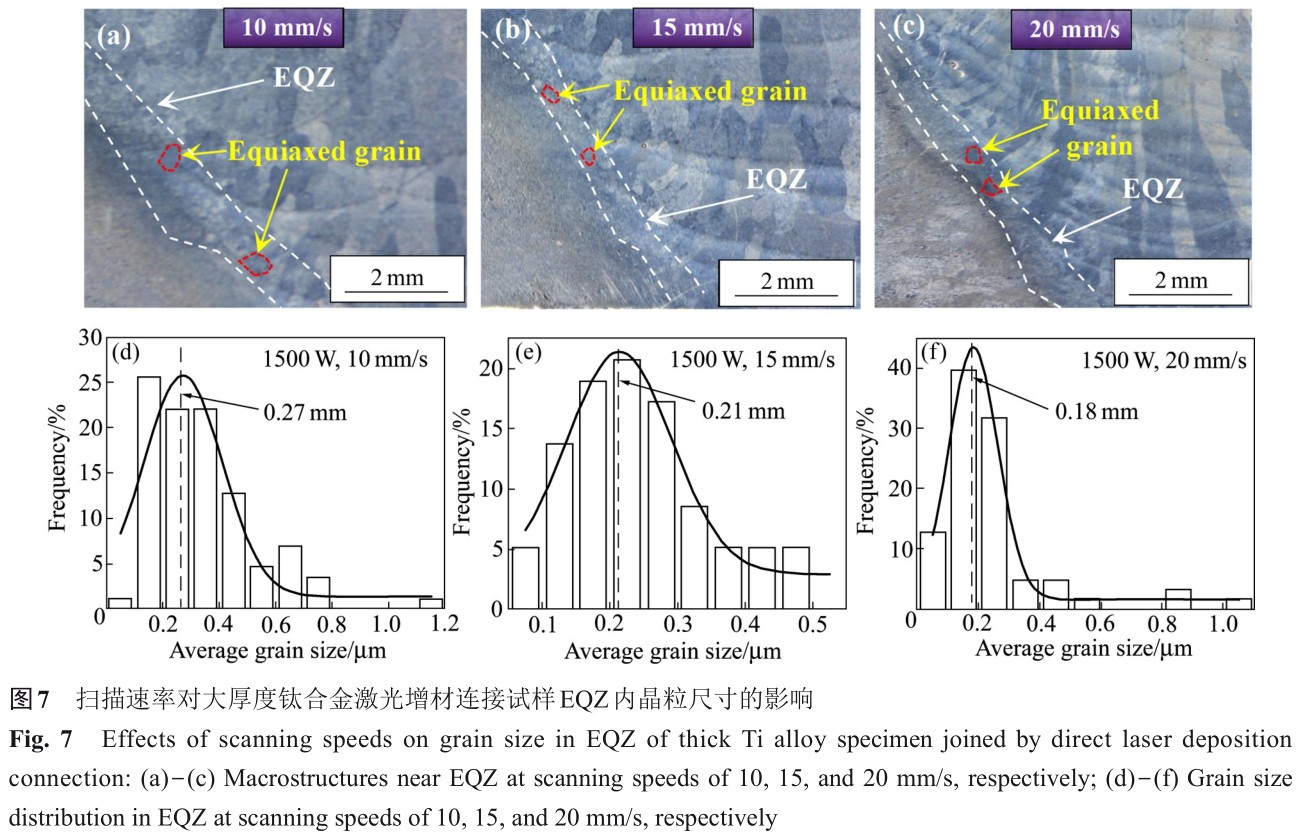

为了探索激光增材连接过程中 EQZ 内等轴晶的生长动力学,采用经典的晶粒生长动力方程进行深入分析[32]:

式中:G为晶粒受热长大后的尺寸;G0为初始晶粒尺寸;n为晶粒生长动力学指数;K0为常数;t为激光在某个位置的保持时间;R 为摩尔气体常数;T为局部区域温度;Q为晶粒生长活化能。当扫描速率恒定不变,激光在某个位置的保持时间t也不变,此时激光功率增大导致 EQZ 温度上升,根据式(1)可知晶粒尺寸也会随之粗化。同时,由式(1)还可以发现,随着温度 T 上升,晶粒尺寸 G 呈指数增长,这解释了激光功率从1500 W增至2000 W时平均晶粒直径剧增的原因。

2.1.4 扫描速率对激光增材连接钛合金 EQZ 内晶粒尺寸的影响

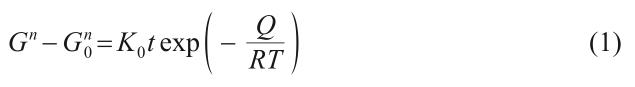

当激光增材至坡口中上部时,由于热累积作用易导致晶粒急剧生长,若采用激光功率进行调控会进一步促使晶粒粗化,因此,采用参数灵敏度较小(调整扫描速率)的分区调控方法。图 7 所示为不同扫描速率调控下增材连接大厚度钛合金 EQZ 内晶粒形貌及尺寸分布。当扫描速率为 10 mm/s 时,EQZ 中大部分晶粒直径在 0.1~0.4 mm 范围内,其平均晶粒尺寸为 0.27 mm。当扫描速率增加至 15mm/s 时,大部分晶粒直径集中在 0.15~0.25 mm 之间 , 其 平 均 晶 粒 尺 寸 显 著 减 小 , 降 低 率 高 达22.2%。而扫描速率继续增加至 20 mm/s 时,EQZ中等轴晶细化程度不明显,平均晶粒直径仅降低14.3%。

由式(1)可知,随着扫描速率不断加快,激光在某个位置的保持时间t明显缩短,致使EQZ中等轴晶生长速度较缓。同时还可以发现,随着保持时间t上升,晶粒尺寸G呈线性增长。这表明相比于改变激光功率而言,改变扫描速率对晶粒尺寸的影响程度较低,因此在激光增材连接至坡口中上部时应选用加快扫描速率的方法进行分区调控。

2.2 激光增材连接钛合金析出相分区调控研究

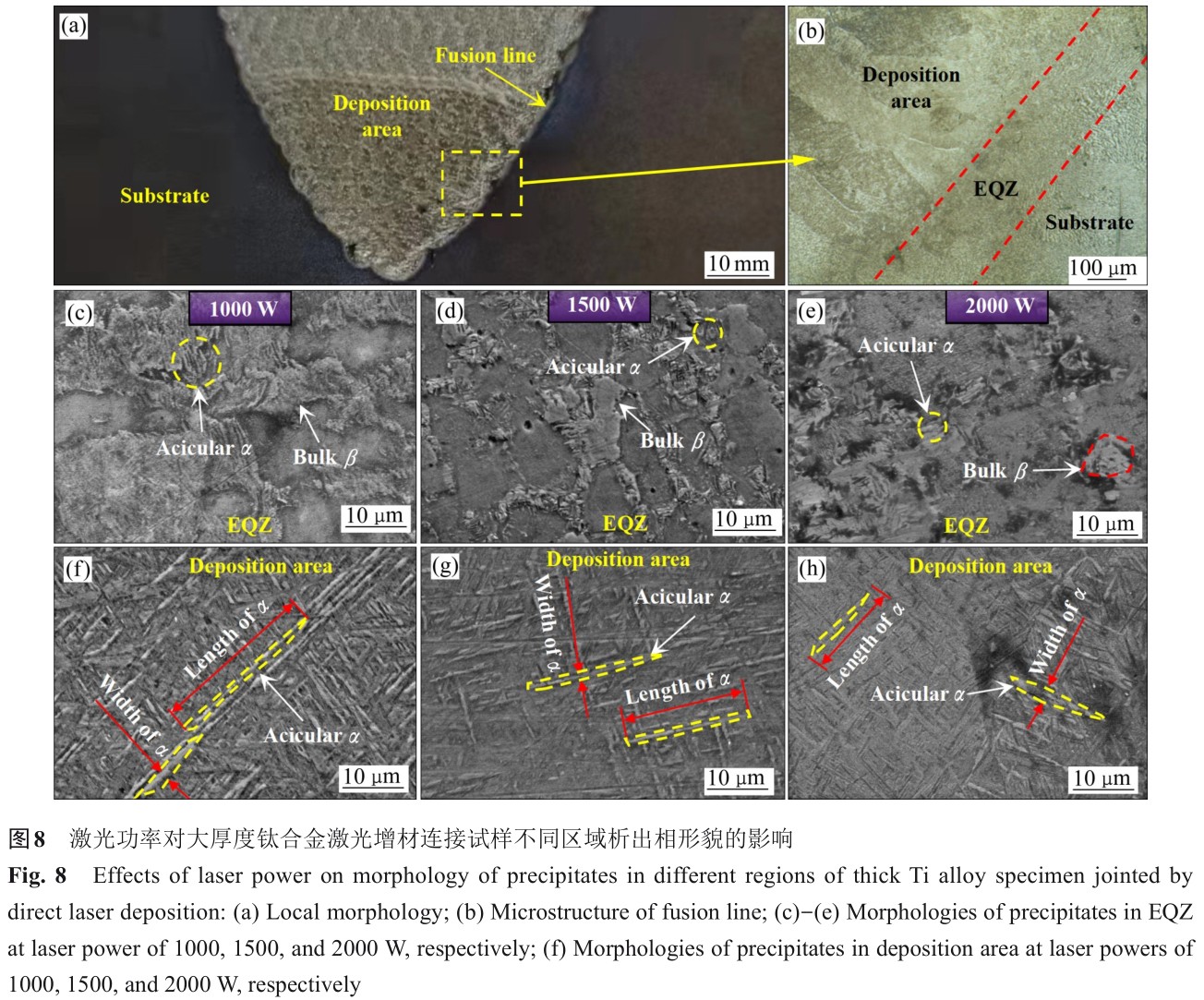

2.2.1 激光功率对增材连接钛合金析出相形态的影响

图 8 所示为经激光功率调控后大厚度钛合金激光增材连接试样不同区域的析出相形貌,此时扫描速率固定为15 mm/s。从激光增材连接试样熔化边界处切取金相试样,通过金相显微镜观察发现该位置明显分为沉积区、EQZ 和基材(见图 8(a)和(b))。当激光功率为 1000 W 时,在 EQZ 中的块状 β 相上析出大量细小针状 α 相,而在沉积区的 β晶粒中针状 α 相的长度明显增大(见图 8(c)和(f))。

这是由于该参数下 EQZ 与沉积区冷却速率较快,导致针状α相析出尺寸较大且数量较多。当激光功率增至 1500 W 时,在 EQZ 中的块状 β 相边缘析出部分细小针状α相,相比于上一工艺参数,沉积区中β晶粒中针状α相宽度略有上升(见图8(d)和(g))。当激光功率继续增至 2000 W 时,由于此时热输入较大,EQZ与沉积区冷却速率较慢,致使这些区域内的针状α相析出尺寸减小,且数量与减少(见图8(c)和(h))。

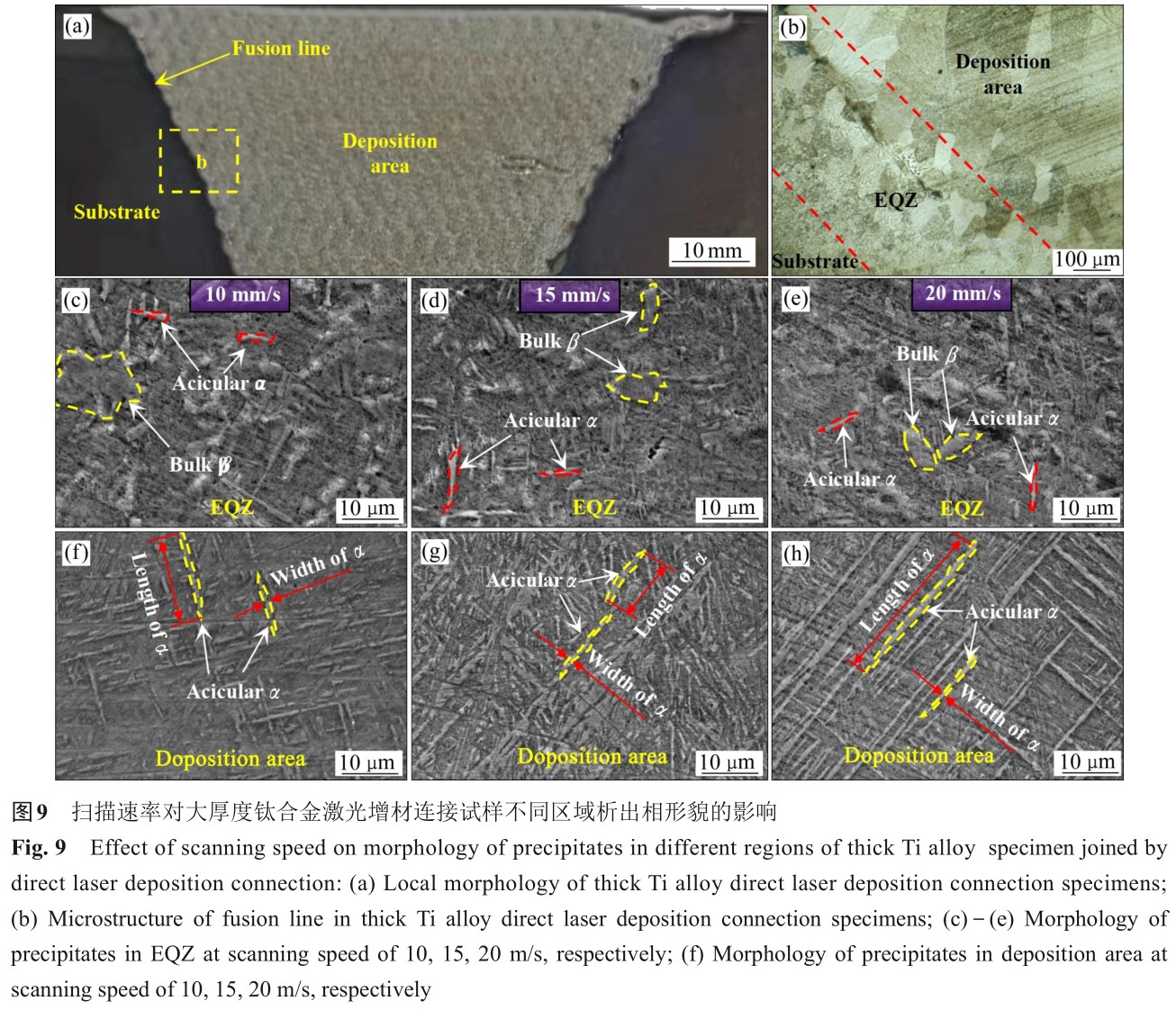

2.2.2 扫描速率对增材连接钛合金析出相形态的影响

经扫描速率调控后大厚度钛合金激光增材连接试样不同区域的析出相形貌如图9(a)所示,此时固定激光功率 1500 W。从激光增材连接试样熔化边界处切取金相试样,通过金相显微镜观察发现,该位置经扫描速率调控后的 EQZ 宽度比激光功率调控后的宽度明显增大(见图9(a)和(b))。当扫描速率为10 mm/s时,在EQZ中的块状β相边缘析出细小针状 α 相,而在沉积区的 β 晶粒中针状 α 相尺寸略有增大(见图 9(c)和(f))。当扫描速率增至 15 mm/s时,在EQZ中的块状β相边缘细小针状α相尺寸与数量均有增加。另外,在沉积区的 β 晶粒中针状 α相体积分数显著增加,但该相尺寸相比于上一工艺参数下的情况无显著变化(见图9(d)和(g))。当扫描速率增加至20 mm/s时,此时热输入较低且EQZ与沉积区冷却速率较快,致使这些区域内的针状α相析出尺寸与数量与前两组参数下的情况相比均明显增加(见图9(e)和(h))。

2.2.3 分区组织调控对激光增材连接钛合金力学性能的影响

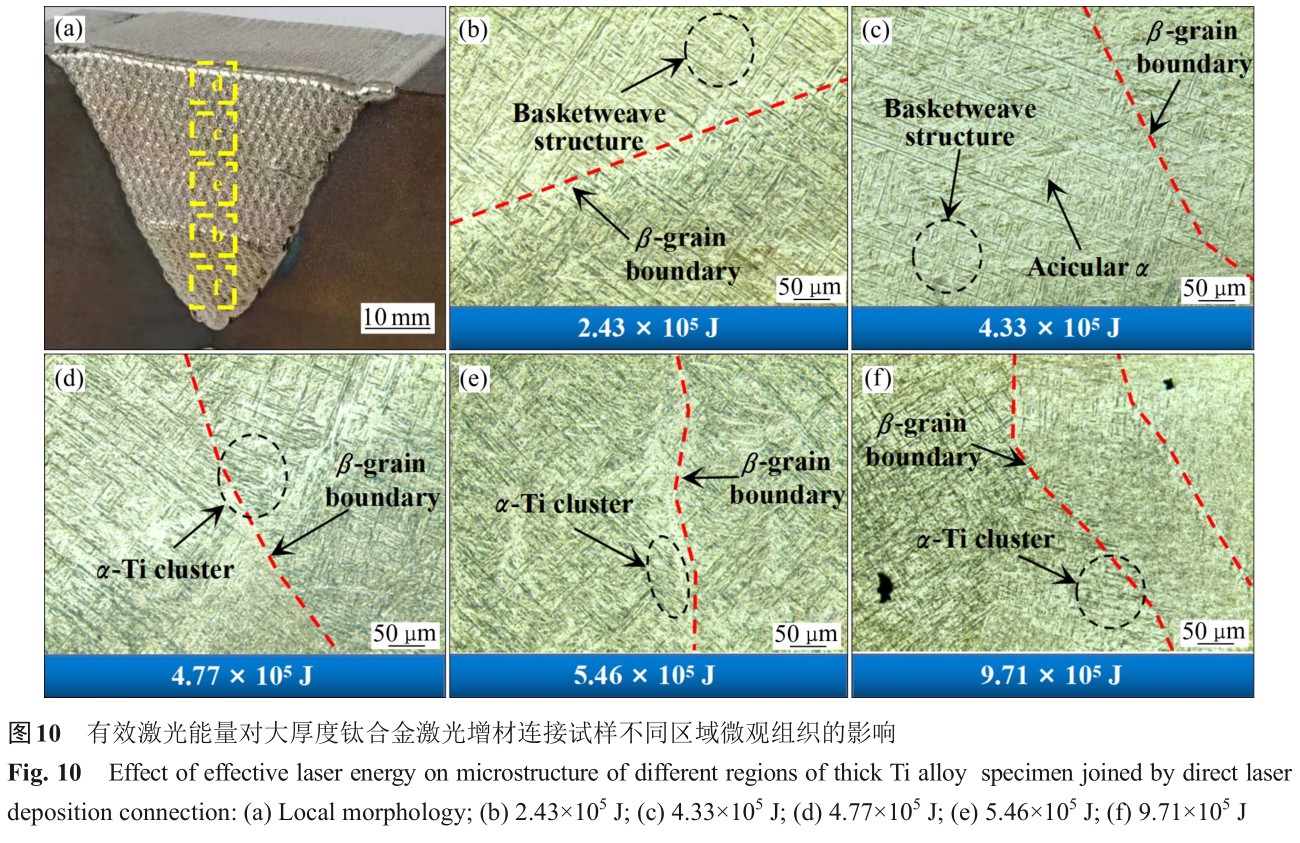

由于不同工艺参数组合下激光进入熔池的有效激光能量(Ee)也有所差异,因此,本节通过计算不同区域的Ee值,探索不同区域组织差异对激光增材连接钛合金力学性能的影响。大厚度钛合金激光增材连接过程中进入熔池的Ee值可以描述为[33]:

式中:P为激光功率;v为激光扫描速率;F为送粉率。激光增材连接试样底部采用的激光功率为2000 W,扫描速率为10 mm/s,该参数对应的Ee值为9.71×105 J,此时β晶界附近形成大量的平行生长的 α-Ti 团簇束,而在 β 晶粒内形成针状相交叉分布的网篮状组织(见图 10(f))。激光增材连接试样中下部采用的激光功率为 1000 W,扫描速率为10 mm/s,该参数组合对应的 Ee 值为 2.43×105 J,此时 β 晶界与晶内均为针状相交叉分布的网篮状组织(见图 10(b))。增材至坡口中部时采用的激光功率为 1500 W,扫描速率为 20 mm/s,该参数组合对应的 Ee值为 4.33×105 J,此时也未在 β 晶界析出平行分布的α-Ti团簇束,且晶内仍为网篮状组织(见图10(c))。继续增材至坡口中上部时,采用的激光功率为 1500 W,扫描速率为 10 mm/s,该参数组合对应的 Ee值为 5.46×105 J,此时 β 晶界开始析出少量 α-Ti 团簇束(见图 10(e))。最终激光增材连接试样顶部采用的激光功率为 1500 W,扫描速率为 15 mm/s,该参数组合对应的Ee值为4.77×105 J,此时β晶界局部区域析出α-Ti团簇束,晶内主要以网篮状组织为主(见图10(d)),且适当的α-Ti团簇束数量有利于提升TC4钛合金强度[34]。

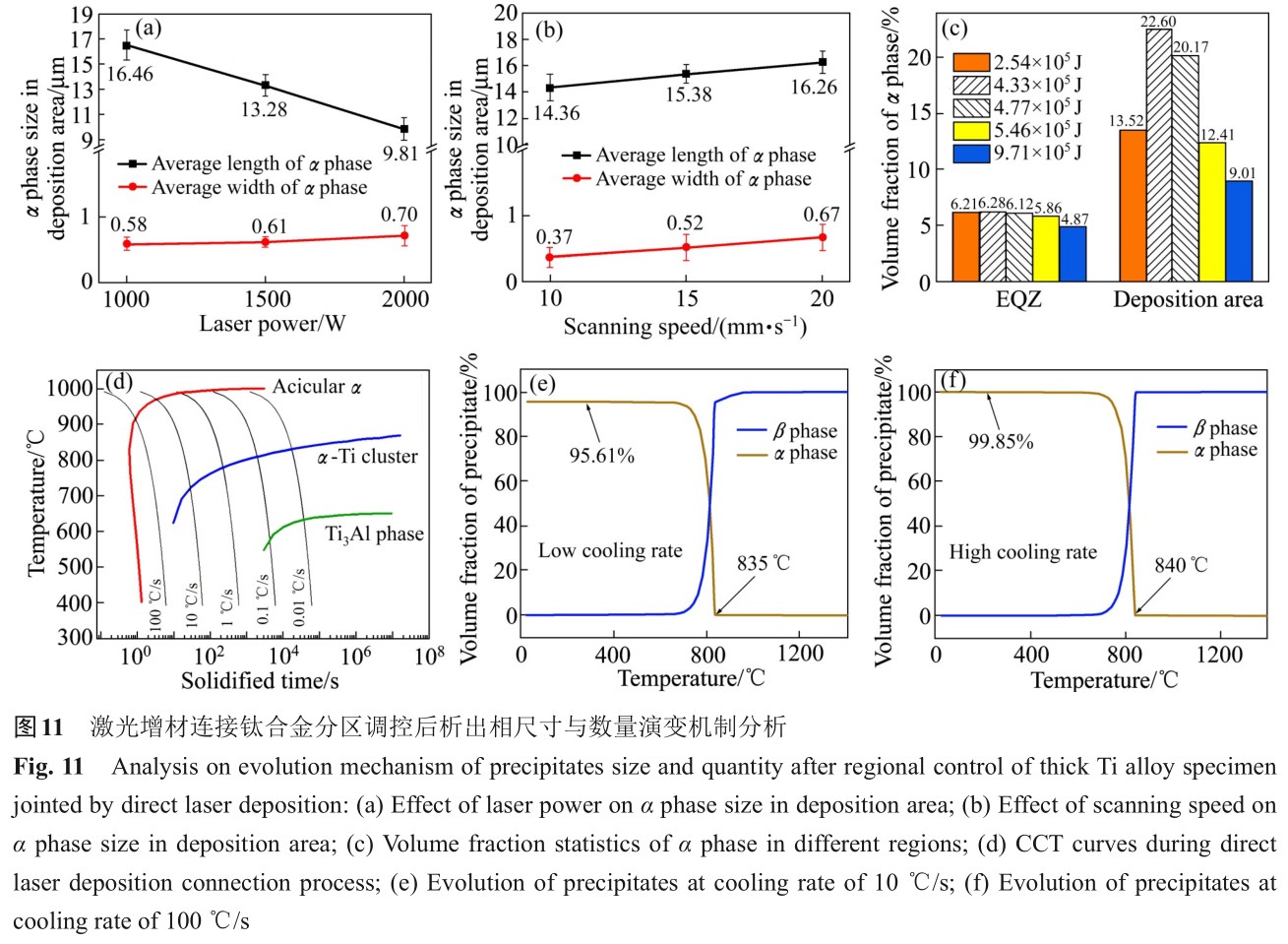

对不同工艺参数下沉积区针状α相的尺寸进行定量统计发现(固定扫描速率 15 mm/s),随着激光功率从 1000 W 增至 2000 W,该析出相的平均长度减小 40% 以上,而平均宽度增加 20% 左右(见图11(a))。这说明在有效激光能量从2.43×105 J增加至9.71×105 J过程中熔池内部温度急剧升高,导致凝固速度显著减缓,α相呈短棒状析出,与图8(h)所示 析 出 相 形 貌 相 符 。 另 外 , 随 着 扫 描 速 率 从10 mm/s 增至 20 mm/s(固定扫描功率 1500 W),该析出相的平均长度增加仅13%左右,而平均宽度增加 80% 左右(见图 11(b))。这说明有效激光能量从5.46×105 J 降至 4.33×105 J 过程中熔池内部温度降低,导致凝固速度显著加快,α 相呈长针状析出,与图9(h)所示的析出相形貌相符。由图11(c)可知,随着有效激光能量从 2.43×105 J 增加至 9.71×105 J,激光增材连接钛合金EQZ中α相体积分数呈下降趋势,且在该区域内析出相数量的降幅较小。而在沉积区,随着有效激光能量的增加,α相体积分数呈先上升后下降的趋势,且 Ee值为 4.33×105 J 时 α 相体积分数最大,可达22.60%。

图11(d)所示为激光增材连接钛合金CCT曲线,该曲线是由Jmatpro热力学计算软件获取并绘制的。

由图 11(d)可以看出,当有效激光能量较低时,沉积区冷却速率较快,此时只有针状 α 相大量析出,交错形成网篮状组织,计算结果与图 10(b)和(c)中的微观组织一致。而当有效激光能量较高时,沉积区冷却速率较慢,此时可析出针状α相与晶界α-Ti团簇束,计算结果与图 10(d)、(e)和(f)中的微观组织形貌一致。另外,定量分析不同冷却速率下析出相体积分数变化规律,发现当沉积区冷却速率较慢时,析出的针状 α 相体积分数较少,仅为 95.61%。而沉积区冷却速率较快时,析出的针状α相体积分数显著增至 99.85%。同时,当冷却速率增加时,针状马氏体转变温度从835 ℃升高至840 ℃,致使针状α相更易从基体β晶粒中大量析出,有利于钛合金强度的提升(见图11(e)与(f))。

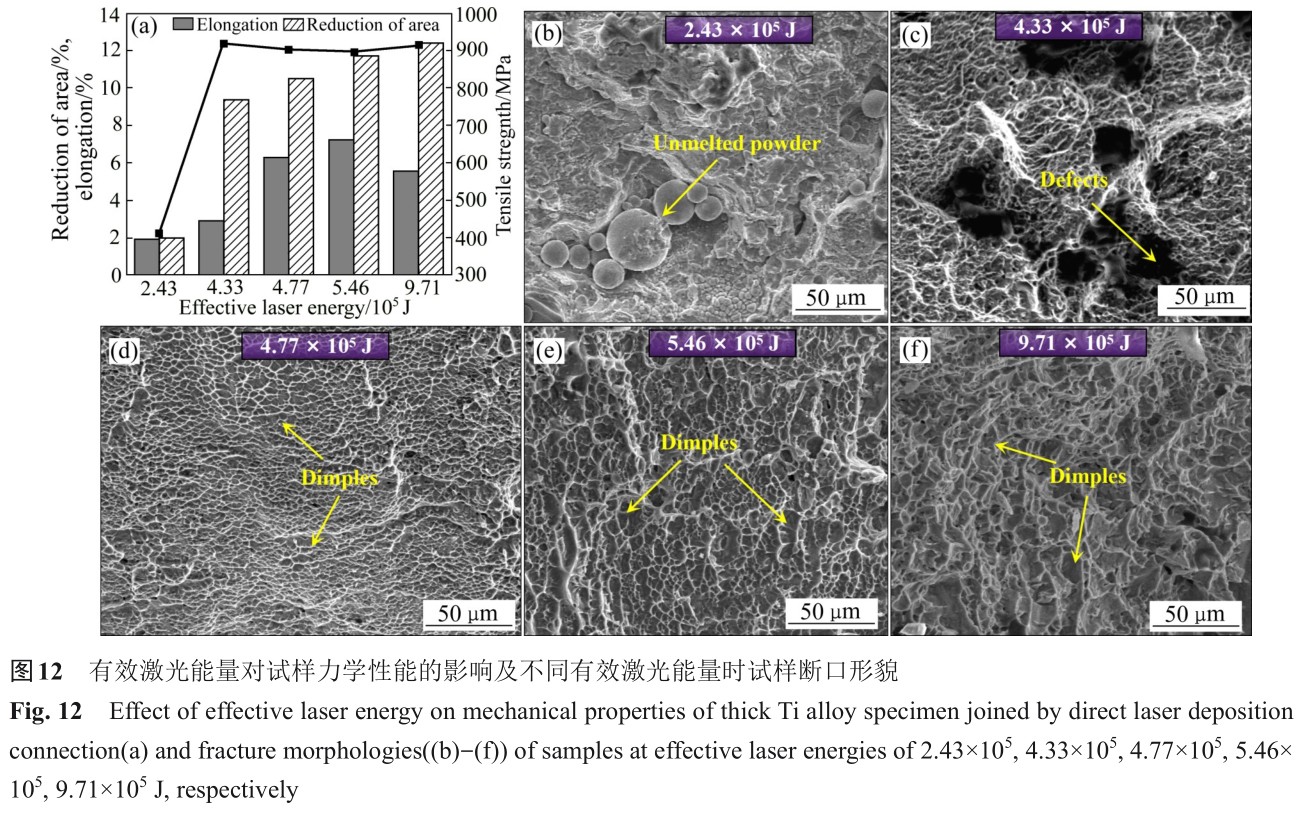

图 12(a)所示为不同有效激光能量下激光增材连接钛合金试样的抗拉强度与塑性指标的变化规律。由图12(a)可以看出,当激光有效能量为2.43×105 J时,由于熔化边界出现明显的裂纹,导致试样中下部抗拉强度仅为412.43 MPa,伸长率与断面收缩率也仅为2%左右。由图12(b)可知,该区域断口形貌中存在大量未熔化粉末颗粒,证明该工艺参数组合下热输入较低,粉末无法完全熔化进入熔池,导致沉积区与基材接合较差。当激光有效能量为4.33×105 J 时 , 试 样 中 部 抗 拉 强 度 显 著 上 升 至919.01 MPa,但伸长率也仅提升 2.9% 左右,这是因为断口形貌中存在孔洞缺陷,导致强度与塑性指标仍较低(见图 12(c))。当激光有效能量增加至4.77×105 J时,试样顶部的抗拉强度为902.74 MPa,且断口韧窝数量较多,材料塑韧性有所提升(见图12(d))。当激光有效能量继续增至5.46×105 J时,试样中上部强度降低至896.85 MPa,这与该参数下针状α相析出量与前者相比较少有关,同时断口韧窝尺寸较大,材料塑韧性较好(见图12(e))。当激光有效能量高达 9.71×105 J 时,试样底部强度提升至915 MPa左右,同时材料伸长率与前一参数相比略有下降(见图12(f))。

3、 结论

1) 通过改变激光功率对试样中下部及底部沉积区与 EQZ 区晶粒形态与尺寸进行分区调控。当激光功率高达 2000 W 时,各区域晶粒粗化严重,但当激光功率骤降至 1000 W 时,熔化边界出现明显缺陷,导致力学性能显著下降,因此激光功率需维持在 1500 W。通过改变激光功率来调控组织形态的参数灵敏度偏高,需改变扫描速率来调控试样中上部及顶部的组织形态。

2) 随着扫描速率的增加,激光增材连接过程的热累积效应减小,沉积区与 EQZ 区晶粒尺寸生长缓慢。但扫描速率为20 mm/s时,热输入量偏小导致熔化边界出现连续分布的孔洞缺陷,不利于该区域强度与塑性的提升。通过改变激光功率调控晶粒尺寸时,晶粒直径与温度呈指数增长,而扫描速率对晶粒尺寸的影响程度较低,因为晶粒尺寸与热源停留时间仅呈线性增长关系。

3) 激光功率较低时,在EQZ中的块状β相周围析出大量细小针状α相,而在沉积区的β晶粒中形成长针状的α相。随着激光功率的增加,EQZ与沉积区冷却速率逐渐减小,致使这些区域内的针状α相析出尺寸减小,且数量显著减少。随着扫描速率的增加,热输入逐渐降低且 EQZ 与沉积区冷却速率加大,致使这些区域内的针状 α 相析出尺寸粗化,且数量有所增加。

4) 当有效激光能量较低时,沉积区冷却速率为100 ℃/s 左右,此时只有针状 α 相大量析出,交错形成网篮状组织。而当有效激光能量较高时,沉积区冷却速率仅为10 ℃/s左右,此时可析出针状α相与晶界 α-Ti 团簇束。当激光有效能量为 2.43×105 J时,由于熔化边界出现明显的裂纹,导致试样抗拉强度仅为412.43 MPa,伸长率与断面收缩率也仅为2%左右。当激光有效能量增至9.71×105 J时,试样的抗拉强度高达915 MPa左右,但材料的伸长率略有下降。

REFERENCES

[1]王文理 . 大型整体钛合金框的数控加工技术[J]. 航空制造技术, 2010, 53(24): 65-67.

WANG W L. NC machining technology of large integral titanium alloy frame[J]. Aeronautical Manufacturing Technology, 2010, 53(24): 65-67.

[2]郎利辉, 刘宝胜, 曾元松. 钛合金板材成形技术及其在航空领域的应用[J]. 航空制造技术, 2009, 52(10): 28-31.

LANG L H, LIU B S, ZENG Y S. Titanium alloy plate forming technology and its application in aviation industry[J]. Aeronautical Manufacturing Technology, 2009, 52(10): 28-31.

[3]BRANDL E, BAUFELD B, LEYENS C, et al. Additive manufactured Ti-6Al-4V using welding wire: Comparison of laser and arc beam deposition and evaluation with respect to aerospace material specifications[J]. Physics Procedia, 2010,5: 595-606.

[4]张春杰, 齐超琪, 赵 凯, 等. 大型航空航天铝合金承力构件增材制造技术[J]. 电焊机, 2021, 51(8): 39-54, 177.

ZHANG C J, QI C Q, ZHAO K, et al. Additive manufacturing technology for large load carrying component of aluminum alloy in aeronautics and astronautics[J].Electric Welding Machine, 2021, 51(8): 39-54, 177.

[5]李晓谦, 蒋日鹏 . 航空航天用高性能轻合金大型复杂结构件制造基础研究进展[J]. 中国基础科学, 2015, 17(1):11-20.

LI X Q, JIANG R P. Progress of the basic research on the manufacture of high-performance light alloy large complex structural components used in aerospace and aeronautics[J].China Basic Science, 2015, 17(1): 11-20.

[6]高 旭, 沈淑馨, 何 蓓, 等 . 激光增材连接 TC4-DT 钛合金的组织及力学性能[J]. 材料工程, 2023, 51(5): 27-35.

GAO X, SHEN S X, HE B, et al. Structure and mechanical properties of TC4-DT titanium alloy by laser additive joining[J].Journal of Materials Engineering, 2023, 51(5): 27-35.

[7]杨 光, 邹文北, 王 超, 等 . 激光增材连接异质铝合金的组织及性能研究[J]. 中国激光, 2022, 49(22): 129-136.

YANG G, ZOU W B, WANG C, et al. Microstructure and properties of laser additive jointing heterogeneous aluminum alloys[J]. Chinese Journal of Lasers, 2022, 49(22): 129-136.

[8]林 鑫, 黄卫东. 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展, 2015, 34(9): 684-688, 658.

LIN X, HUANG W D. High performance metal additive manufacturing technology applied in aviation field[J].Materials China, 2015, 34(9): 684-688, 658.

[9]王华明 . 高性能大型金属构件激光增材制造: 若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690-2698.

WANG H M. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica,2014, 35(10): 2690-2698.

[10] HE L J, DEHGHAN-MANSHADI A, DIPPENAAR R J. The evolution of microstructure of Ti-6Al-4V alloy during concurrent hot deformation and phase transformation[J].Materials Science and Engineering A, 2012, 549: 163-167.

[11] WANG S G, WU X Q. Investigation on the microstructure and mechanical properties of Ti-6Al-4V alloy joints with electron beam welding[J]. Materials & Design, 2012, 36:663-670.

[12] WON J W, PARK C H, HONG S G, LEE C S. Deformation anisotropy and associated mechanisms in rolling textured high purity titanium[J]. Journal of Alloys and Compounds,2015, 651: 245-254.

[13] 于 君, 覃 拓, 林 鑫, 等. 元素偏析和相分布控制的激光增材制造Ti6Al4V合金的电化学溶解与钝化[J]. 中国有色金属学报, 2021, 31(12): 3739-3751.

YU J, QIN T, LIN X, et al. Electrochemical dissolution and passivation of laser additive manufactured Ti6Al4V controlled by elements segregation and phases distribution[J].The Chinese Journal of Nonferrous Metals, 2021, 31(12):3739-3751.

[14] WANG W, WANG D, LI C F, et al. Effect of post heat treatment on microstructure and mechanical properties of Ti-6Al-4V jointing parts proceeded by laser additive manufacturing[J]. Materials Science and Engineering A,2020, 788: 139544.

[15] IRVING B. EB Welding joins the titanium fuselage of Boeing’s F-22 fighter[J]. Welding Journal, 1994, 73: 31-36.

[16] RAE W, LOMAS Z, JACKSON M, et al. Measurements of residual stress and microstructural evolution in electron beam welded Ti-6Al-4V using multiple techniques[J].Materials Characterization, 2017, 132: 10-19.

[17] CHEN X H, ZHANG J, CHEN X, et al. Electron beam welding of laser additive manufacturing Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy thick plate[J]. Vacuum, 2018, 151:116-121.

[18] 旷小聪, 卜文德, 付鹏飞, 等. TA15钛合金电子束焊缝形貌及其组织研究[J]. 航空制造技术, 2017, 60(5): 105-109.

KUANG X C, BU W D, FU P F, et al. Study on the morphology and microstructure of TA15 titanium alloy EBW welded joint[J]. Aeronautical Manufacturing Technology,2017, 60(5): 105-109.

[19] 高福洋, 高 奇, 蒋 鹏, 等 . 超大厚度钛合金电子束焊接熔合区精细组织表征[J]. 中国科学(技术科学), 2017, 47(9):941-945.

GAO F Y, GAO Q, JIANG P, et al. Fine microstructure of electron beam welding joint in fusion zone of large thickness titanium alloy[J]. Scientia Sinica (Technologica), 2017, 47(9):941-945.

[20] 刘 畅, 邓彩艳, 龚宝明, 等 . 组织不均匀性对 TA15 钛合金电子束焊焊接接头热影响区应变集中的影响[J]. 焊接学报, 2019, 40(9): 49-52, 81, 163.

LIU C, DENG C Y, GONG B M, et al. Effects of microstructure inhomogeneity on strain concentration of heat affected zone of TA15 titanium alloy electron beam weld joint[J]. Transactions of the China Welding Institution, 2019,40(9): 49-52, 81, 163.

[21] GAO Z N, BU H C, FENG Y, et al. Strengthening mechanism of Y2O3 nanoparticles on microstructure and mechanical properties of the laser additive manufacturing joint for large thickness TC4 titanium alloy[J]. Journal of Manufacturing Processes, 2021, 71: 37-55.

[22] GAO Z N, SHI H Z, YANG X Y, et al. Influence of heat accumulation on the distribution uniformity of microstructure and mechanical properties of laser additive manufacturing joint of 80mm thick Ti6Al4V titanium alloy plates[J]. Journal of Materials Processing Technology, 2022,310: 117774.

[23] LING W L, WANG X P, WANG L L, et al. Defect formation mechanism of laser additive manufacturing joint for large-thickness Ti6Al4V titanium alloy with Y2O3 nanoparticles[J].Optics & Laser Technology, 2023, 157: 108648.

[24] XU Y, ZHANG C, ZHANG S, et al. Scanning velocity influence on microstructure evolution and mechanical properties of laser melting deposited 12CrNi2 low alloy steel[J]. Vacuum, 2020, 177: 109387.

[25] RAJU R, DURAISELVAM M, PETLEY V, et al. Microstructural and mechanical characterization of Ti6Al4V refurbished parts obtained by laser metal deposition[J].Materials Science and Engineering A, 2015, 643: 64-71.

[26] KOBRYN P A, SEMIATIN S L. The laser additive manufacture of Ti-6Al-4V[J]. JOM, 2001, 53(9): 40-42.

[27] KUMMAILIL J, SAMMARCO C, SKINNER D, et al. Effect of select LENS™ processing parameters on the deposition of Ti-6Al-4V[J]. Journal of Manufacturing Processes, 2005,7(1): 42-50.

[28] MOK S H, BI G J, FOLKES J, et al. Deposition of Ti-6Al-4V using a high power diode laser and wire, Part Ⅰ :Investigation on the process characteristics[J]. Surface and Coatings Technology, 2008, 202(16): 3933-3939.

[29] ZHAI Y W, LADOS D A, BROWN E J, et al. Fatigue crack growth behavior and microstructural mechanisms in Ti-6Al-4V manufactured by laser engineered net shaping[J].International Journal of Fatigue, 2016, 93: 51-63.

[30] MAHAMOOD R M, AKINLABI E T. Scanning speed influence on the microstructure and micro hardness properties of titanium alloy produced by laser metal deposition process[J]. Materials Today: Proceedings, 2017,4(4): 5206-5214.

[31] BRANDL E, MICHAILOV V, VIEHWEGER B, et al.Deposition of Ti-6Al-4V using laser and wire, part Ⅱ :Hardness and dimensions of single beads[J]. Surface and Coatings Technology, 2011, 206(6): 1130-1141.

[32] LÜ C, AI Y L, YU Q L, et al. Study on the growth kinetics of Al2O3 columnar crystal in Al2O3 matrix composite ceramics prepared by microwave sintering[J]. Journal of Crystal Growth, 2019, 507: 395-401.

[33] FU D, LI X, ZHANG M, et al. Influence of effective laser energy on the structure and mechanical properties of laser melting deposited Ti6Al4V alloy[J]. Materials, 2020,13(4): 962.

[34] 朱智浩, 陈志鹏, 刘田雨, 等 . 基于不同 α/β 团簇式比例的Ti-AI-V 合金的铸态组织和力学性能[J]. 金属学报, 2023,59(12): 1581-1589.

ZHU Z H, CHEN Z P, LIU Y T, et al. Microstructure and mechanical properties of as-cast Ti-Al-V alloys with different proportion of α/β clusters[J]. Acta Metallurgica Sinica, 2023, 59(12): 1581-1589.

相关链接