前言

传统刀具难以满足高速切削过程中冲击载荷对刀具造成的性能下降过快及难以实现精密度加工的问题,通过在刀具表面沉积制备一层硬质薄膜,使得切削刀具同时具有高强度和高韧性,以此削弱冲击载荷对刀具性能的影响,使其能够承受更快的切削速度,实现更为精密的加工需求。而随着工艺的进步和要求的提高,现有的TiN、TiC等刀具防护薄膜面对越来越高的切削速度及更高的加工温度也显得越来越力不从心。切削刀具防护薄膜的发展现已成为制约我国高速、高精密切削制造发展的一大重要因素,而这其中摩擦磨损是造成切削刀具失效的重要因素。抗磨损技术的应用不仅可以降低能源、材料的损耗,并且对提高切削加工速度及工艺精度也有极大的帮助。

TiB2是一种较为常见的硬质陶瓷[1],不仅具有高硬度[1-2]、出色的化学惰性[1]、耐高温[2]及同常见硬质刀具基体具有较强的膜基结合力等理化性能,还具有耐氧化、耐磨损[3]以及同有色金属间化学亲和力低[2,4]等特性,可显著减少切削过程中刀具的损耗、氧化失效以及因磨屑堆积与界面结合而导致的磨损加剧等问题。同时,TiB2具有与常见金属相近的热膨胀系数,使得其不仅能够在常温下对沉积包覆的基材起到保护作用,而且也能在高温及热循环过程中对材料起到较好的减磨效果,可缓解在高速、重负载以及热流屑等综合因素影响下,刀具表面产生的凹坑磨损、元素迁移及高温氧化等不利影响,确保刀具在极端使用条件下仍具有优异的性能表现。此外,TiB2满足刀具高速切削、耐磨损及防冷焊等方面的应用需求,因此被广泛应用于切削刀具防护薄膜、高温模具以及航空耐高温材料[5]等领域。

当前,制备TiB2薄膜的方法主要有:大气等离子喷涂(Atmospheric plasma spraying,APS)[5-6]、放电等离子烧结技术(Spark plasma sintering,SPS)[5,7]、化学气相沉积(Chemical vapor deposition,CVD)[8]、溶胶-凝胶法(Solution-gelmethod,SOL-GEL)[8],以及物理气相沉积(Physical vapor deposition,PVD)[2,9-12]等,不同工+艺制备的TiB2薄膜的性能表现存在较大差异。谢刚等[6]通过大气等离子喷涂在阴极炭块上制备了TiB2薄膜,发现相较于直流磁控溅射制备的TiB2具有较高的孔隙率,且存在一定的氧化产物。

PESHEV[13]通过采用B2H6作为反应B源制备了具有较好绕镀性的TiB2薄膜,但相较于直流磁控溅射,反应B源为剧毒物质且易爆,使用存在安全风险。

蒙延双等[8]通过溶胶-凝胶制备了性能稳定且耐腐蚀的TiB2薄膜,但相较于直流磁控溅射制备的薄膜膜基结合强度存在一定的不足。此外,直流磁控溅射技术相较阴极电弧离子镀膜技术,具有制备的薄膜表面无大液滴、形貌光洁[14]的特点;与真空蒸发镀相比,具有溅射粒子能量大、沉积薄膜膜基结合强度高、厚度均匀等优点[14]。磁控溅射工艺中靶电流的大小是影响薄膜性能的重要参数。靶电流的变化不仅会使得靶材粒子溅射量受到影响,还将会进一步影响薄膜中元素的化学计量比、结晶度等,并导致薄膜力学性能及摩擦学性能的差异[14]。

直流磁控溅射(Directcurrentmagnetronsputtering,DCMS)技术属于物理气相沉积的一种,具有成膜孔隙率低、绕镀性好、膜基结合强度高以及薄膜沉积厚度均匀等特性[14]。靶材激发溅射过程中大量能量以热能形式耗散,导致腔室温度受靶电流影响显著,在较强电流条件下沉积的薄膜会因此具有较高的残余应力[14-15],进而对薄膜力学性能及摩擦学性能产生影响[16]。HELLGREN等[17]研究了气压和温度对直流磁控溅射沉积TiB2薄膜的影响。

结果显示,随着沉积温度升高,薄膜B/Ti化学计量增大,而随着气压增加,薄膜中B/Ti化学计量减小;ZHANG等[18]通过改变直流磁控溅射过程中腔室内沉积温度的方式,研究了沉积温度对TiB2薄膜的结构和性能的影响。结果显示,随着沉积温度的提高,沉积薄膜的硬度及抗磨损性能得到了增强。

当前,已有学者探究了直流磁控溅射技术沉积TiB2薄膜过程中沉积温度以及偏压改变对薄膜性能的影响,但靶电流条件的影响却较少得到人们的关注。本文采用直流磁控溅射技术,探究了不同靶电流条件下,沉积的TiB2薄膜结构与性能的差异及其影响机理,并筛选出综合性能最佳的靶电流条件,以应用于切削刀具防护薄膜[19]等,改善刀具在高速切削时面临的极端高温及冲击载荷对其的不利影响,缓解刀具在极端服役工况下加工精度过快衰减及刀具失效等问题。

1、试验准备

1.1薄膜制备

试验使用TeerCF-800型直流磁控溅射镀膜设备,采用闭合磁场设计和非平衡稳态直流磁控溅射技术进行薄膜的制备。极性相反的靶头之间相互吸引,磁力线相互交联,整个镀膜室内形成闭合磁场。

磁力线分布在靶面前方及两侧,磁场向空间扩展,可以将电子束缚在镀膜室内,以增强磁控溅射等离子体密度,且相邻靶的磁感线全部闭合,整个镀膜室内的电子全部被束缚起来进行旋转运动,增加了与Ar气碰撞电离的几率,提高了靶材离化率和薄膜沉积速率。沉积腔室内分别选用对称平行分布的两个纯TiB2靶(纯度:99.9%)和两个纯Ti靶(纯度:99.9%),靶材均为470mm×145mm的标准尺寸;使用Ar气(纯度:99.99%)作为工作气体;选择以Incomel718高温镍合金(φ25mm×9mm)和p(100)型硅片(10mm×10mm×0.53mm)为基底进行TiB2薄膜的沉积制备[20-21]。

1.1.1溅射沉积过程

溅射沉积前,须对已抛光处理的基底样品进行清洁干燥处理。分别将其置于无水乙醇、石油醚、丙酮溶剂中进行25min超声清洁,使用干燥N2吹干,将其挂于镀膜台上[20]。关闭舱门,开启机械泵抽真空至腔室内的基础气压达到0.5mPa后开启镀膜程序:通入Ar气,调节系统偏压至-400V,调节两Ti靶电流至0.5A,进行20min离子刻蚀清洁,以除去基底材料表面氧化层及污染物,并为后续沉积粒子增添附着位点;将系统偏压降至-80V、Ti靶电流增至4.0A后开始进行Ti打底层的溅射沉积,历时20min;最后TiB2靶电流逐渐增强至电流设定值,Ti靶电流逐渐减弱至0A,进行时长180minTiB2目标层的溅射沉积制备。不同靶电流下制备的薄膜相关参数如表1所示。

1.2薄膜成分及结构分析

使用SU8020型超高分辨场发射扫描电子显微镜(SEM)分别对薄膜表、截面微观形貌进行观测;使用MultiMode8型原子力显微镜(AFM)使用Advantage模式对薄膜表面形貌及表面粗糙度进行定性测量、分析;使用NHT2型纳米压痕仪(载荷10mN,保压10s,加载速度20mN/min),借助经典的Oliver-Pharr[20-22]方法对测试样品的加、卸载曲线进行处理分析,从而获得其硬度、弹性模量等数据,并进一步对其抗磨损性能以及抗塑性变形能力等力学性能进行计算评价;使用OXFORD型能量色散光谱仪对薄膜元素进行采集分析处理;使用REVETEST型划痕仪借助光镜照片、噪声信号及深度应变曲线对薄膜与基底间的结合强度进行表征判定;采用EMPYREAN型X射线衍射仪(Cu靶Kα辐射,入射波长λ=0.154nm,工作电压45kV,工作电流40mA,掠射角为1°,扫描范围为20°~80°)结合JADE软件对不同制备条件的薄膜的物相组成和晶面结构进行分析[15];使用ESCALAB250Xi型X射线光电能谱仪对薄膜内元素组分进行精确表征;使用THT01型球盘摩擦磨损试验机,对薄膜的摩擦学性能进行表征,试验条件:旋转摩擦,3N载荷,使用φ6mm氧化铝陶瓷对偶球进行试验,重复三次;并使用OlympusSTM6型光学显微镜对薄膜摩擦后薄膜表面磨痕进行观测记录;使用MicroXAM-3D型三维表面轮廓仪对磨损体积及薄膜曲率[20]进行测算,并分别将其带入磨损率计算公式[20]及Stoney[2,16]公式对薄膜磨损率、残余应力进行定量计算分析;通过聚焦离子束(Focusedionbeam,FIB)对磨痕处薄膜进行减薄制备,并使用高分辨率透射电镜(High resolution transmission electron microscope,HRTEM)对薄膜润滑膜层和原始薄膜进行观察,分析薄膜耐磨损原因[20]。

2、结果与讨论

2.1薄膜形貌分析

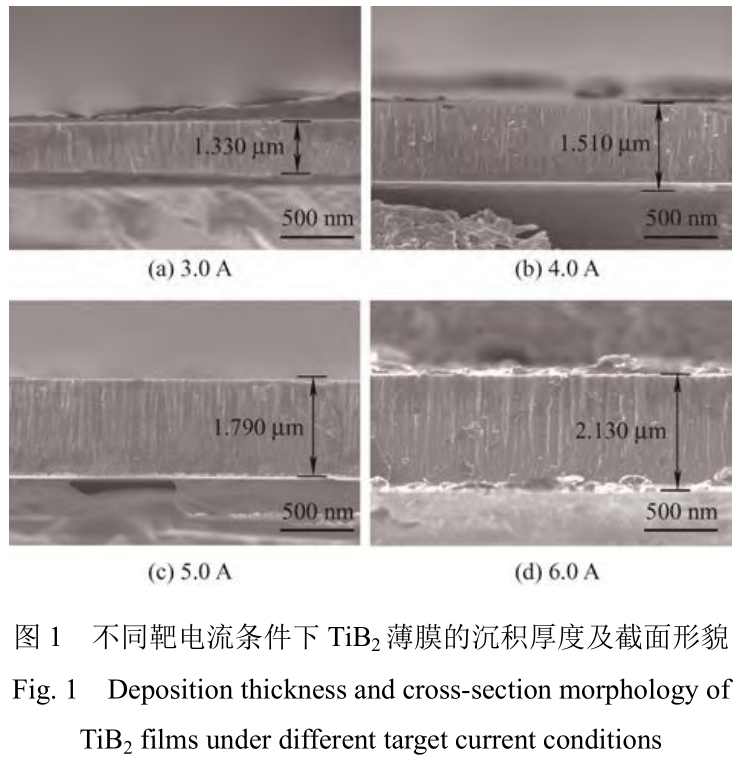

由图1可知,随着溅射沉积阶段靶电流增加,靶材粒子溅射速率加快,使得薄膜沉积厚度增加。

各靶电流条件下,薄膜截面均为柱状结构,无明显变化[23-24]。当薄膜沉积溅射阶段靶电流为6.0A时,薄膜沉积厚度达到最大值,平均厚度达2.168μm。

这是由于随着靶电流的提升,Ar气电离程度增加,Ar+对靶材的轰击频率升高,使得靶材激发溅射的粒子密度和最终到达基底的溅射粒子总量增加,进而导致薄膜沉积厚度增加。

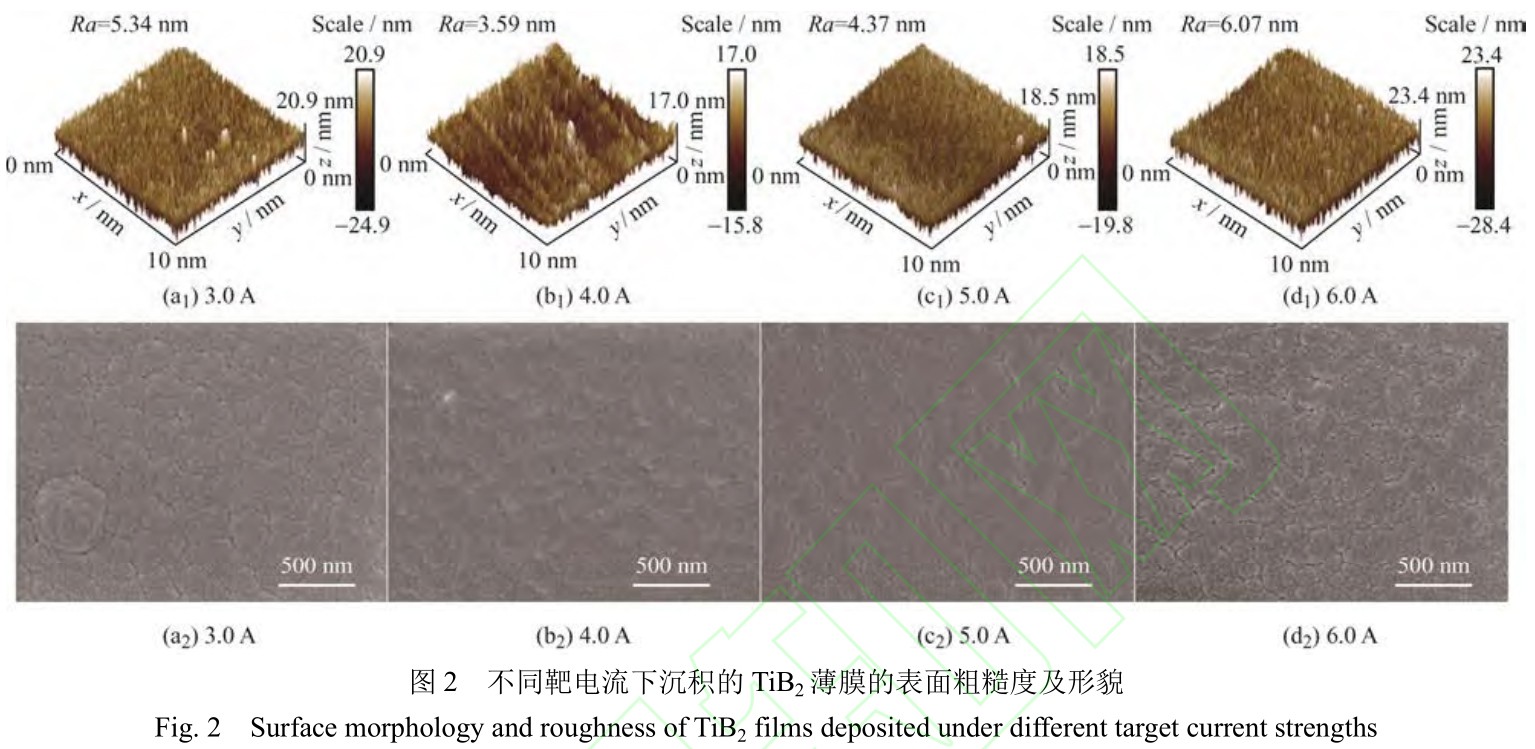

不同靶电流条件下,溅射沉积的薄膜表面形貌SEM及AFM如图2所示。通过对比照片发现,不同靶电流下制备的薄膜表面均为岛状生长类型。对比不同靶电流条件下沉积薄膜的AFM图可知,随着靶电流的增加,薄膜表面粗糙度呈先降后升趋势。这是由于靶电流增加,基底表面沉积粒子总量增加,使得基底上沉积粒子数量显著增加,从而导致一定限度内靶电流较高条件下制备的薄膜具有较低的表面粗糙度。但随着靶电流的持续增加,溅射粒子密度过大,最终导致通过等离子体传输到达并沉积到基底处的溅射粒子没有足够时间完成自由扩散,进而引起薄膜表面粗糙度的升高[14]。

2.2薄膜物相分析

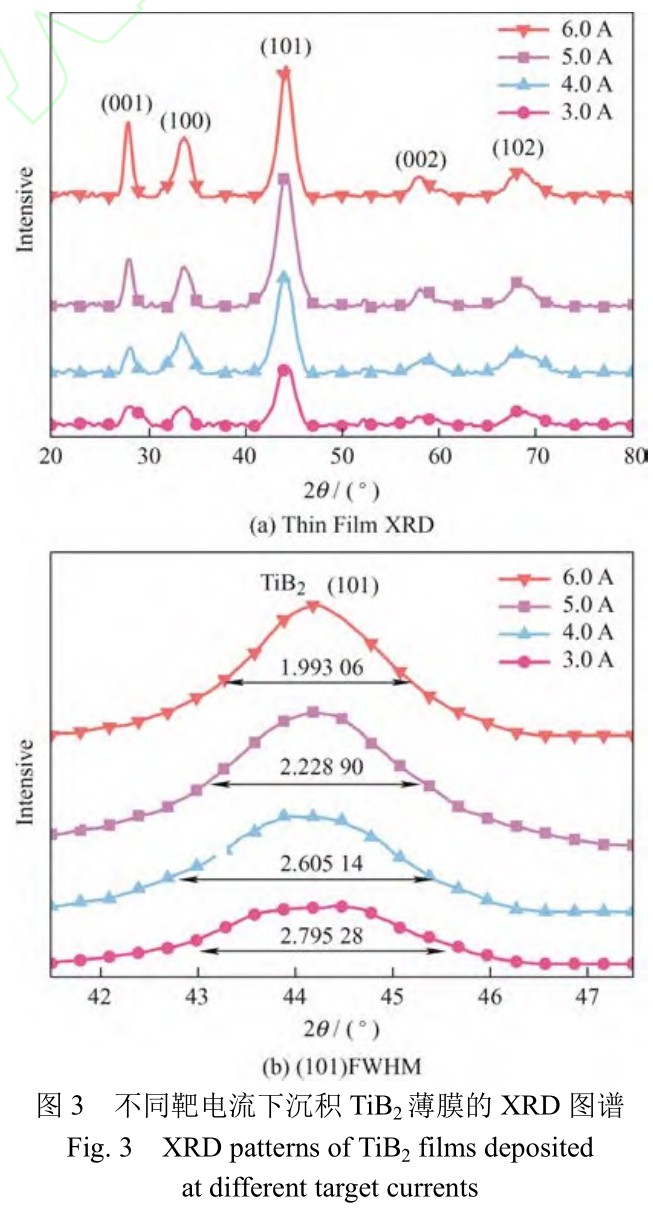

如图3所示,薄膜中主要包含TiB2(ICDD卡片数据库检索号#35-0741)的(001)、(100)、(101)、(002)、(102)晶面。直流磁控溅射制备薄膜过程中,溅射粒子轰击沉积薄膜,促使其生长形核。由于薄膜整体遵循最低能态沉积规则,沉积薄膜表面能与应变能相互竞争,引起沉积薄膜晶面织构占比的差异。而随着靶电流增加,溅射功率提高,溅射粒子能量增大,促进薄膜形核生长[15]。在较厚的膜厚度和较高的衬底温度下,应变能占主导地位,由于(101)晶面具有低应变能的特性,薄膜内(101)晶面取向占据主导地位[15],因此沉积薄膜趋向以(101)为择优晶面[15]。随着靶电流的增加,薄膜结晶度呈明显递增趋势,这应与靶电流提高引起的靶功率提升有关[14]。靶电流较低时,溅射粒子能量处于较低水平,致使粒子轰击形核能力受到抑制,腔室内较低的温度限制了晶核的成核尺寸和晶粒生长,这是导致3.0A条件下制备的薄膜结晶度较低的主要原因;随着靶电流的提高,靶功率强度增加,致使溅射粒子轰击形核能力增强,薄膜生长愈加充分,同时引起腔室内部温度升高,使得成核所需临界尺寸增加[25]。

总体而言,随着靶电流的增加,薄膜结晶度提高,半峰宽(Full widthat half maxima,FWHM)收窄,晶粒尺寸增加。

2.3薄膜元素分析

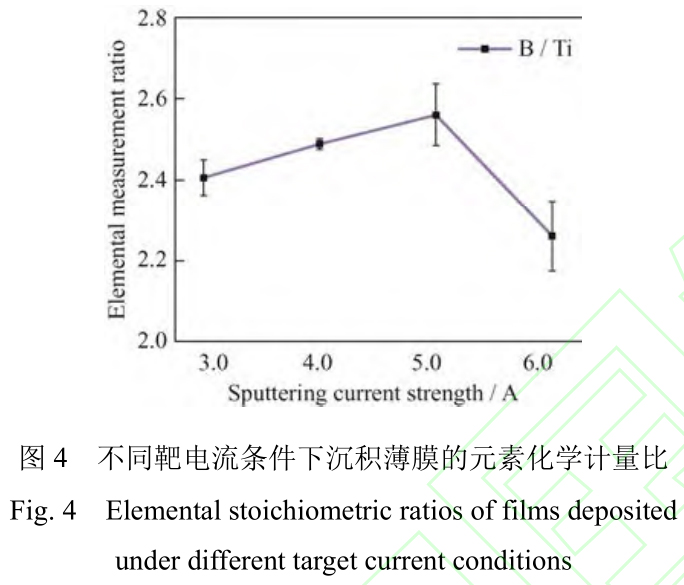

由图4可知,所制备薄膜材料均呈现过化学计量比(B/Ti>2)的情况[26-28],由于Ar+的激发导致靶材粒子的溅射。一方面,B元素相较于Ti元素在等离子体传输过程中具有更小的碰撞截面积,且在碰撞过程中的动量损失更小[1];另一方面,Ar+与靶材激发粒子之间存在较大质量差异,B元素的溢出角较Ti元素更为集中,因此B元素更易于沿法线方向通过等离子体传输沉积在垂直于法线的基底材料表面[27]。这都使得平行于靶材的基底材料上B元素相较Ti元素更为富集,致使薄膜中B元素呈现过计量比的情况。而薄膜中B元素过量引起富B元素组织相在晶界处形成、富集,这阻碍了外力作用情况下薄膜晶界的滑移,使得薄膜硬度提高[28-29]。

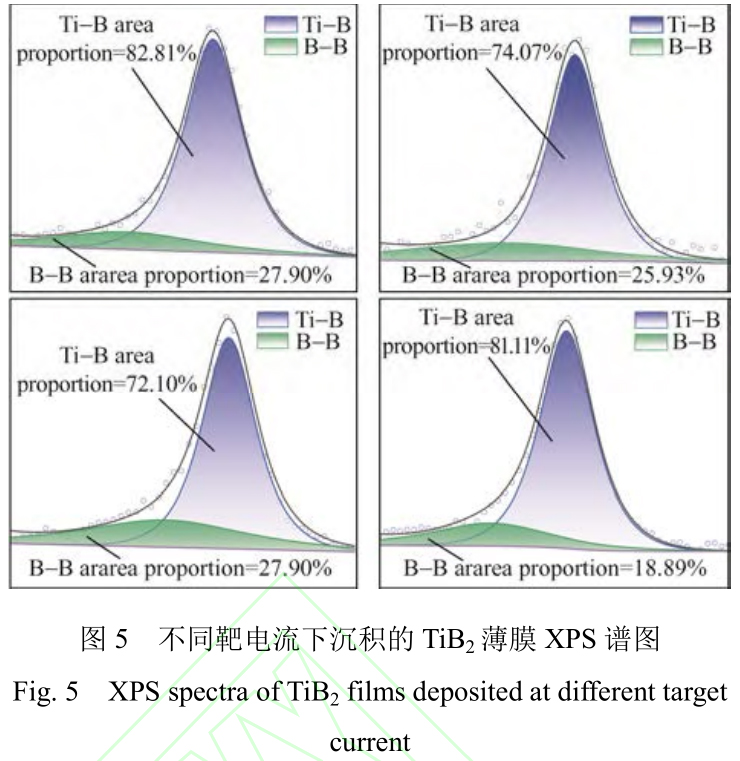

如图5所示,分别对不同电流条件下沉积的薄膜样品进行X射线光电子能谱分析。试验前使用Ar+对样品测试区域进行100s刻蚀以消除薄膜表面污染及氧化层。使用XPSPEAK数据处理软件对B元素的精细谱进行分峰拟合处理,可见结合能峰位值分别为188.4eV(B—B键)[15]和187.3eV(Ti—B键)[15,30]。靶电流为3.0A时,沉积薄膜富B元素组织相占比最低,为17.19%,此时薄膜的硬度和弹性模量均取得最小值,分别为14.4、268.1GPa。

而随着靶电流的提高[14],富B元素组织相占比先增加后降低;靶电流达到5.0A时,对应沉积薄膜的富B元素组织相占比最高,为27.90%,此时薄膜硬度和弹性模量取得最大值,分别为18.66、337.8GPa。随靶电流改变,富B元素组织相占比与薄膜硬度的变化趋势基本吻合,即随着靶电流的增加,两者均呈现先增后降的变化趋势,且富B元素相占比越高的沉积薄膜对应的硬度越高,这与富B元素组织相能够抑制晶界的滑移,导致薄膜硬度增加的报道相吻合[27-29,31]。

2.4薄膜力学性能分析

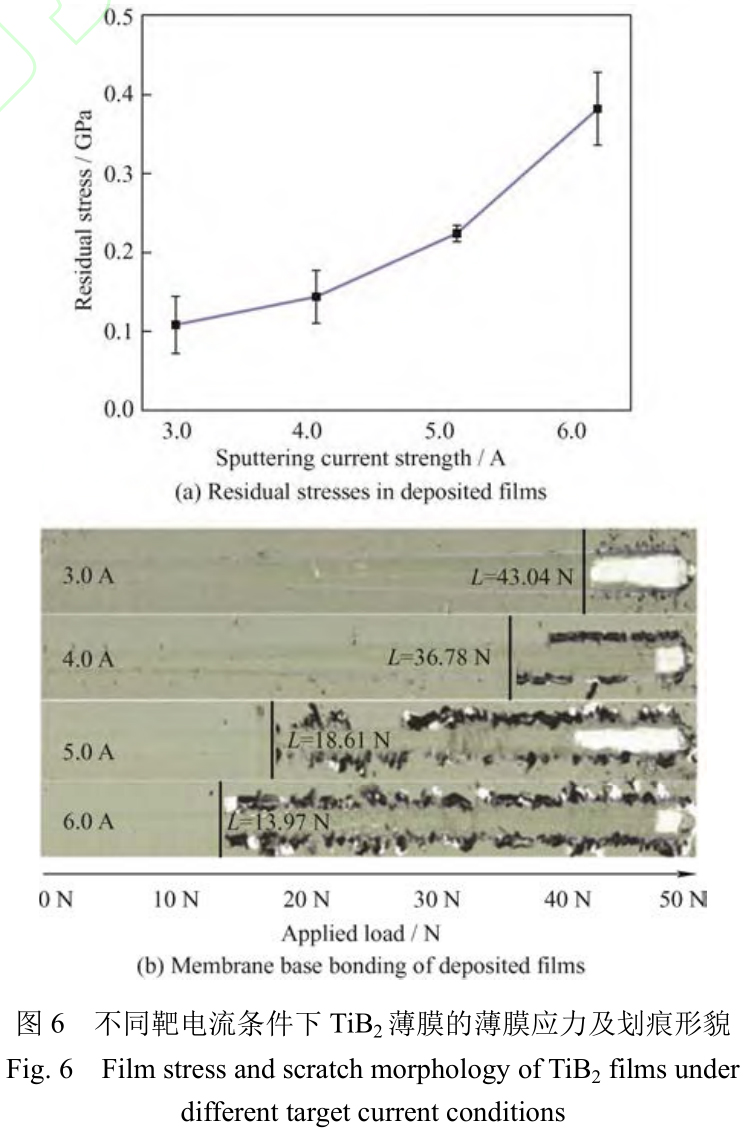

如图6所示,随着溅射沉积阶段靶电流的增大,薄膜残余应力随之增加,而沉积薄膜膜基结合强度却随之降低。这是由于靶电流和靶功率增加,大量能量以热能的形式逸散,致使腔室内温度升高,由于薄膜与基底材料的热膨胀系数及弹性模量的差异,由沉积温度冷却至室温过程中,沉积薄膜同基底间存在着冷缩速度的差异,从而导致薄膜内部产生相应的热应力[14,16]。随着溅射沉积阶段靶电流增加,沉积腔室内温度同室温之间的温差变大,进而使得薄膜内部残余应力(本征与热应力之和)也随之增加。而薄膜内部较高的残余应力会使得薄膜膜基结合强度降低(L为薄膜剥落时所对应的载荷),使得在受到外力影响下薄膜更容易屈曲、皲裂甚至剥离,致使对刀具的防护作用失效。

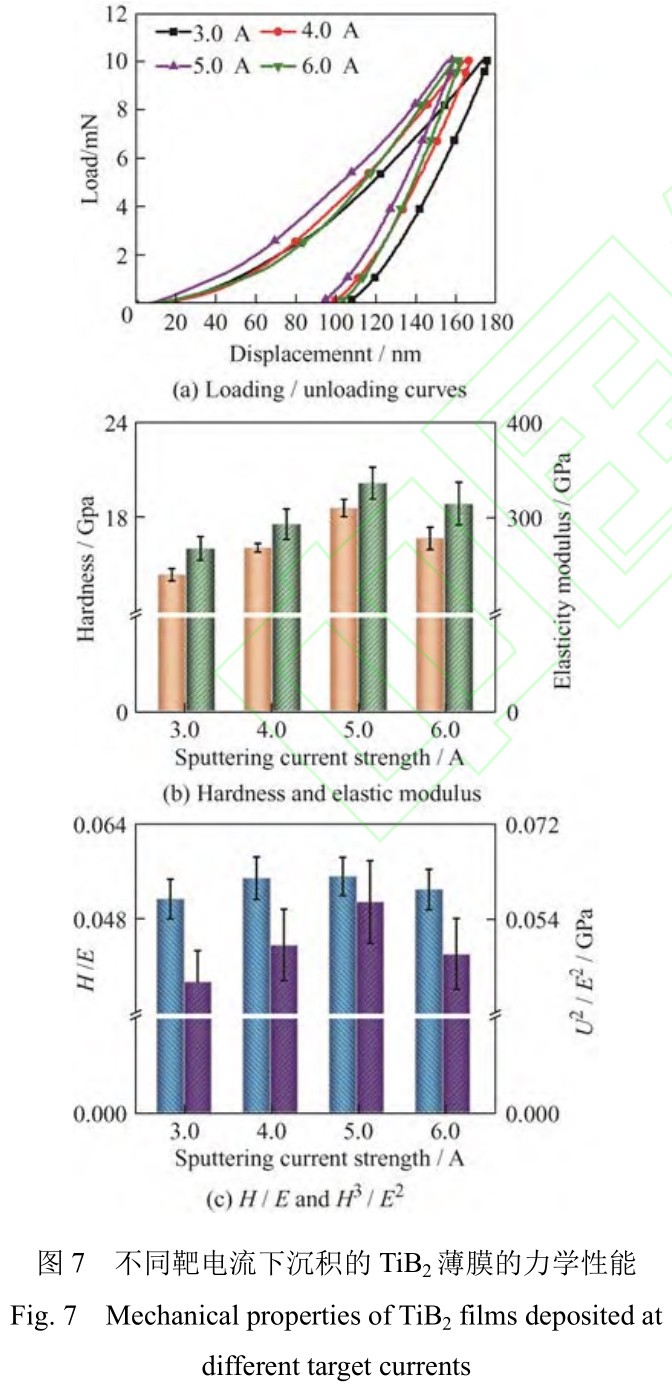

使用纳米压痕仪对不同靶电流下制备的TiB2薄膜进行测试:载荷10mN,保压时间10s,加卸载速率20mN/min。并借助经典的Oliver-Pharr[21]方法分析纳米压痕的加、卸载曲线,得到测试样品的硬度(H)和弹性模量(E),并借助MUSIL等[31]的方法计算了薄膜的抗磨损性能(H/E)[32]和抗塑性变形能力(H3/E2)[31],试验数据如图7所示。

由图7可知,薄膜的硬度、弹性模量及耐磨性等均随靶电流的升高而呈现先增后降的趋势。一方面,靶电流增加致使残余应力增大,一定程度上会使得薄膜硬度获得相应提升[3];另一方面,薄膜中富B元素组织相占比增高,使得对薄膜内部晶界滑移的抑制增强,进而导致薄膜硬度呈现先增后降的变化趋势[27]。

LEYLAND等[32]认为H/E的数值相较于单独硬度数据更适用于预测材料的耐磨性参数,越高的H/E表明材料可能具有更优异的耐磨性能。MUSIL等[31]认为相较于相同载荷下对压头压入深度而言,H3/E2能够更为准确地反映材料抗塑性变形的能力,H3/E2越大表明材料可能有更好的抗塑性变形能力。由图4可知,靶电流为3.0A时,H/E和H3/E2均处于最低水平,而随着靶电流的增加,两者均呈先增后降的趋势,靶电流为5.0A时,两者均处于最高水平。一方面,靶电流增加,溅射粒子密度增加,溅射粒子的轰击促进了薄膜的生长形核过程,进而使得薄膜的H/E和H3/E2增大;另一方面,靶电流增加,腔室温度相应升高,残余应力增加,使得H/E和H3/E2呈现先升后降的变化趋势[12,31-34]。

2.5薄膜摩擦学性能分析

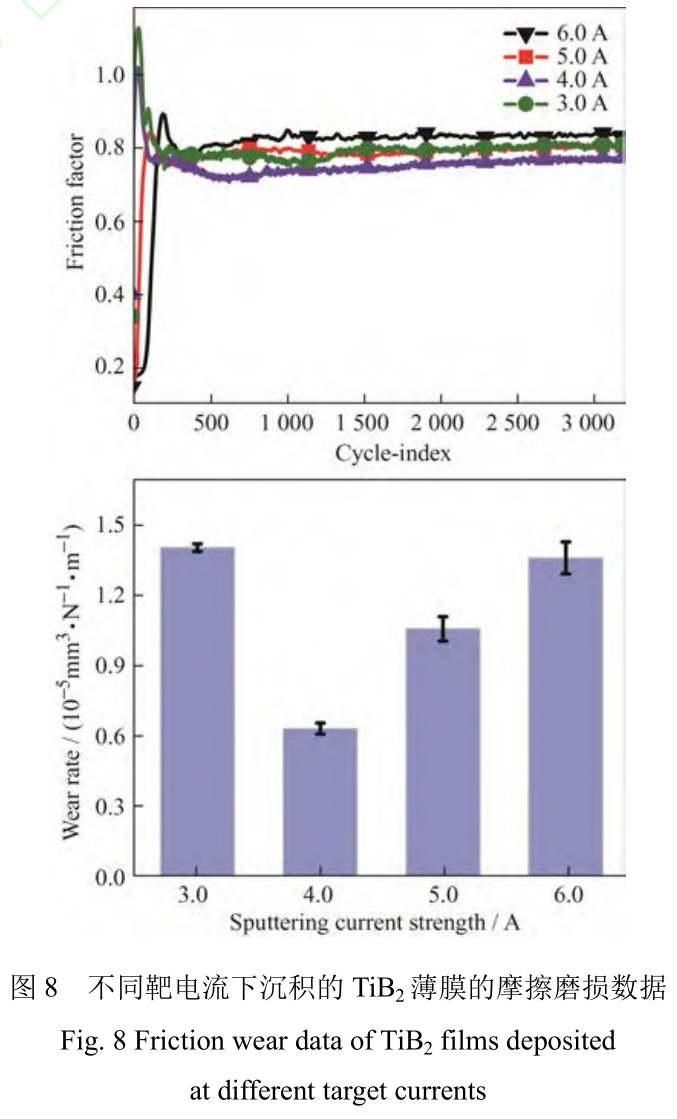

由图8可知,不同靶电流条件下沉积薄膜的摩擦因数均位于0.75~0.85,摩擦因数无明显差异,但磨损率差异显著,靶电流为4.0A时磨损率W仅为6.347×10−6mm3/(N·m),磨损率远小于体系内其他电流条件下沉积的薄膜。较光洁的表面使得薄膜在摩擦试验中相较于表面结构较粗糙的薄膜能够尽可能地减少薄膜与对偶球间形成机械咬合的几率,促使其在摩擦接触中获得相对较低的磨损率;其次,靶电流较低时,残余应力小、膜基结合强度较高、粒子间结合紧密不易被剥离[35],靶电流较高时,薄膜内部残余应力较大,大的残余应力可能导致外力作用下薄膜易产生微裂纹或将导致薄膜与基底剥离,使得较高电流条件下制备的薄膜摩擦因数偏高、磨损加剧[2,16]。

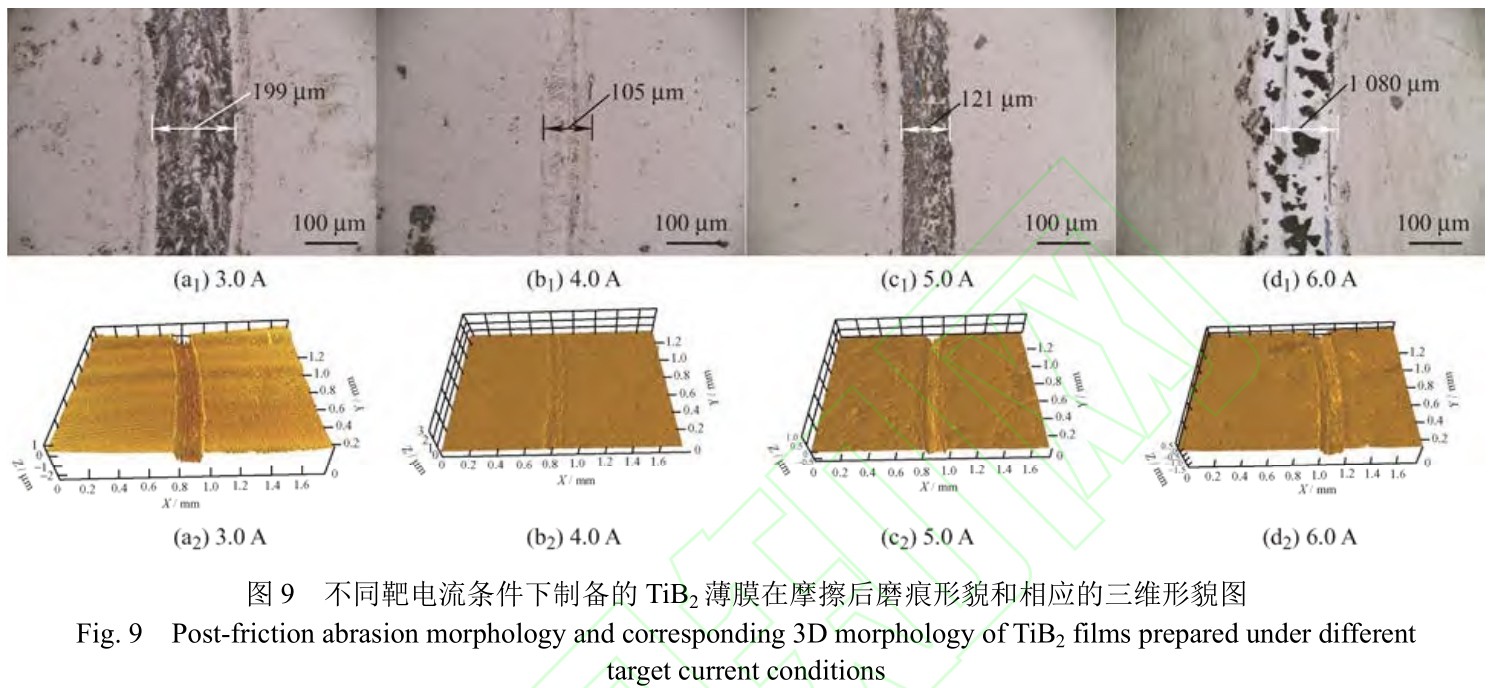

由图9可知,靶电流为4.0A时,沉积制备的薄膜在相同条件的摩擦试验后,磨痕宽度最窄,磨痕深度最浅,即防护薄膜损失最轻微。说明靶电流条件为4.0A时薄膜具有最佳耐磨性能,能够更好地降低摩擦磨损带来的材料损失。

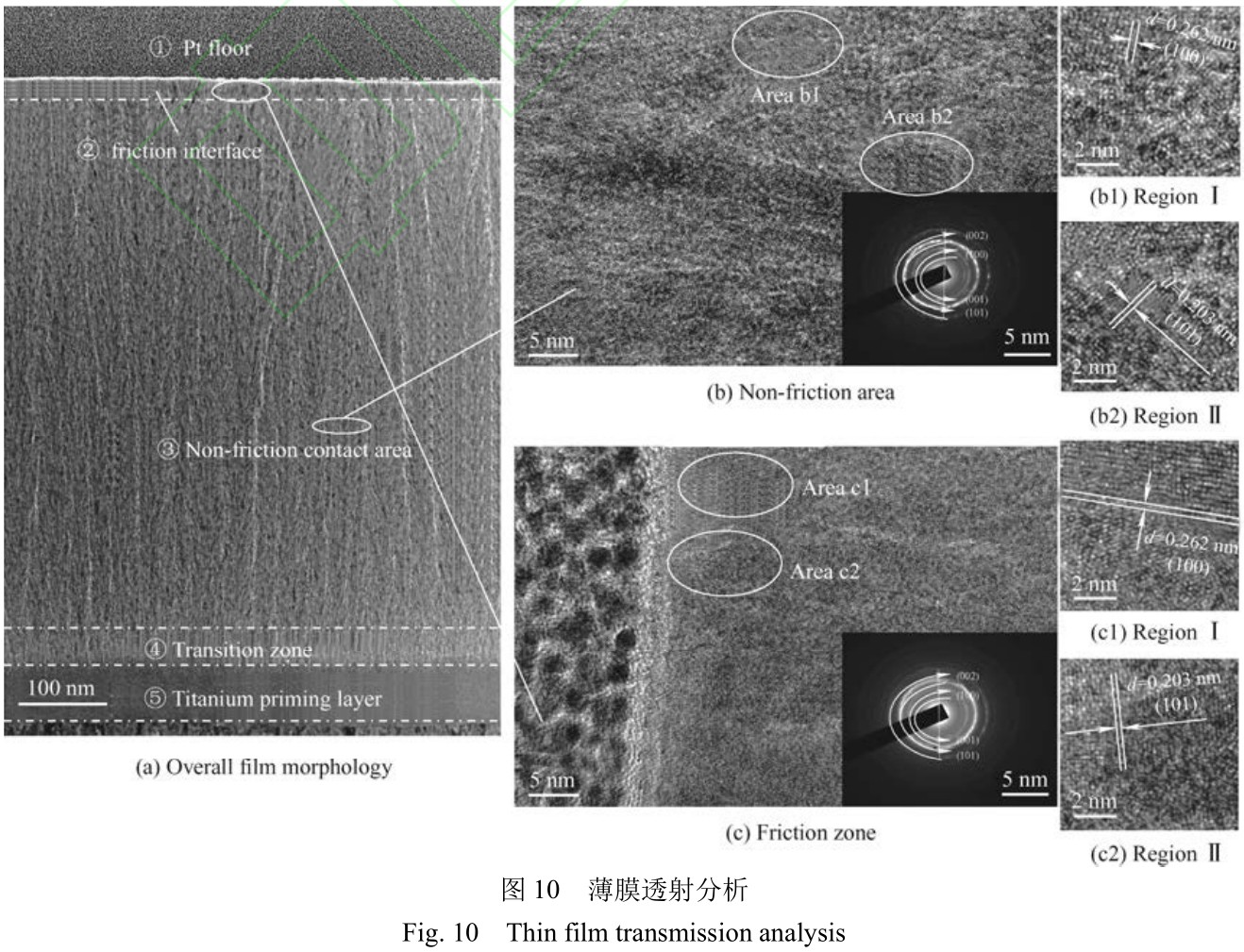

为了进一步解释薄膜在摩擦接触过程中具有较好耐磨性能的原因,对靶电流为4.0A条件下溅射沉积的薄膜进行了聚焦离子束制样(Focused ionbeam,FIB)、透射电镜观察和选区电子衍射(Selected area electron diffraction,SAED)分析,结果如图10所示。图10a为未经摩擦处理的薄膜的透射电子显微镜(TEM)分析,可以明确地观察到仅有少且短的晶格条纹间距,而对经过摩擦处理后的磨痕处薄膜进行FIB制样后,通过TEM分析可清楚地观察到该区域内有着密集的晶格条纹间距,并且对相应区域进行SAED分析后发现,相应区域出现了更为清晰的TiB2衍射环,这说明在摩擦接触过程中薄膜产生非晶相结构向晶相结构转变,薄膜结晶度提高,一定程度上致使薄膜的硬度及耐磨损性能增加,降低了薄膜在摩擦接触过程中的体积损失,使其拥有同体系中最佳的抗耐磨性能。

3、结论

(1)采用直流磁控溅射技术,通过调节沉积过程中TiB2靶材靶电流大小的方式进行TiB2薄膜的溅射沉积制备。随着靶电流增大,薄膜沉积厚度增加。

(2)随着靶电流增大,一方面,薄膜半峰宽收窄,晶粒尺寸增加;另一方面,势能更高的溅射粒子的轰击促进了沉积薄膜的生长形核。

(3)B元素相较于Ti元素在等离子体传输过程中具有更小的碰撞截面积和动量损失;Ar+与靶材激发粒子之间存在较大质量差异,使得B元素溢出角相较Ti元素更为集中,更易沿法线方向等离子体传输并沉积于基底,因此制备的薄膜均呈现B元素超化学计量比的现象。通过XPS可知,富集的B元素形成了富B元素相(B—B键),富B元素相聚集在晶界处,阻碍了外力作用下晶界的滑移,使得薄膜具有较高的硬度及较优的耐磨损性能。

(4)靶电流增加,薄膜内部残余应力(本征应力和热应力之和)增强,使得膜基结合强度随靶电流增加而降低;薄膜硬度随富B元素组织相占比而同步呈现先升后降的演变趋势。

(5)4.0A靶电流下制备的TiB2薄膜具有最佳耐磨性能,主要由于摩擦接触过程中,薄膜摩擦接触区域产生了明显的非晶相结构向晶相结构的转变,因此薄膜硬度得到了提高,使其具有较优异的耐磨性能。

参考文献

[1] KELESOGLU E, MITTERER C. Structure and properties of TiB2 based coatings prepared by unbalanced DC magnetron sputtering[J]. Surface and Coatings Technology,1998, 98(1-3): 1483-1489.

[2] 吴彼,高禩洋,薛伟海,等. 钛合金表面 TiB2 涂层与纯铝的高温黏着磨损行为[J]. 中国表面工程,2022,35(3):64-72.

WU Bi, GAO Siyang, XUE Weihai, et al.High-temperature adhesive wear behavior between TiB2 coating on TC4 substrate and pure Al[J]. China Surface Engineering, 2022, 35(3): 64-72. (in Chinese)

[3] 吴正涛,叶榕礼,李海庆,等. HiPIMS 制备 TiB2 、TiBN涂层及其等离子体性质[J]. 中国表面工程,2022,35(5):228-235.

WU Zhengtao, YE Rongli, LI Haiqing, et al. Fabrication and plasma properties of TiB2 , TiBN films by HiPIMS[J].China Surface Engineering, 2022, 35(5): 228-235. (in Chinese)

[4] 刘凡. 多层纳米复合 TiB2 刀具涂层的制备与研究[D].广州:广东工业大学,2020.

LIU Fan. Preparation and study of multilayer nanocomposite TiB2 tool coating[D]. Guangzhou:Guangdong University of Technology, 2020. (in Chinese)

[5] 崔正浩,李宗家,程焕武,等. 二硼化钛陶瓷研究进展及展望[J]. 陶瓷,2021(9):12-18.

CUI Zhenghao, LI Zongjia, CHENG Huanwu, et al.Research progress and prospects of TiB2 ceramics[J].Ceramics, 2021(9): 12-18. (in Chinese)

[6] 谢刚,俞小花,彭如振,等. 大气等离子喷 TiB2 涂层微观结构及性能研究[J]. 轻金属,2020(8):27-31.

XIE Gang, YU Xiaohua, PENG Ruzhen, et al. Study on microstructure and performance of TiB2 coating with atmospheric plasma spraying[J]. Light Metals, 2020(8):27-31. (in Chinese)

[7] 郭浩. TiB2 基陶瓷复合材料的放电等离子烧结制备及其组织性能研究[D]. 广州:华南理工大学,2015.

GUO Hao. Microstructure and mechanical property of TiB2 -based ceramic composite fabicated by spark plasma sintering[D]. Guangzhou: South China University of Technology, 2015. (in Chinese)

[8] 蒙延双,王达健. 复合溶胶凝胶法制备 TiB2 可湿性阴极涂层[J]. 甘肃冶金,2005(1):1-4.

MENG Yanshaung, WANG Dajian, et al. The preparation of wettable TiB2 coatingson cathode by composite Sol-Gel technology[J]. Gansu Metallurgy, 2005(1): 1-4. (in Chinese)

[9] 黄小晓,涂赣峰,王术新,等. TiB2 涂层的制备及其应用研究进展[J]. 稀有金属材料与工程,2022,51(3):1087-1099.

HUANG Xiaoxiao, TU Ganfeng, WANG Shuxin, et al.Advances in the preparation of TiB2 coatings and their applications[J]. Rare Metal Materials and Engineering, 2022, 51(3): 1087-1099. (in Chinese)

[10] NEDFORS N, MOCKUTE A, PALISANITIS J, et al. Influence of pulse frequency and bias on microstructure and mechanical properties of TiB2 coatings deposited by high power impulse magnetron sputtering[J]. Surface and Coatings Technology, 2016, 304: 203-210.

[11] SANCHEZ C M T, PLATA B R, COSTA M E H M D, etal. Titanium diboride thin films produced by dc-magnetron sputtering: structural and mechanical properties[J]. Surface and Coatings Technology, 2011,205(12): 3698-3702.

[12] WANG X, MARTIN P J, KINDER T J. Characteristics of TiB2 films prepared by ion beam sputtering[J]. Surface and Coatings Technology, 1996, 78(1-3): 37-41.

[13] PESHEV P A. Thermodynamic estimation of the chemical vapor deposition of some borides[J]. Journal of Solid State Chemistry, 2000, 154(1): 157-161.

[14] ZHU J, ZHU X, LIU H, et al. Thin film physics and devices: fundamental mechanism, materials and applications for thin films[M]. Singapore: World Scientific Publishing Company, 2021.

[15] 吴彼. 钛合金表面二硼化钛涂层制备及其摩擦学行为研究[D]. 合肥:中国科学技术大学,2021.

WU Bi. Preparation and tribological behavior of TiB2 coatings on titanium alloy[D]. Hefei: University of Science and Technology of China, 2021. (in Chinese)

[16] 吉利. 超润滑复合类金刚石碳薄膜的设计、制备及性能研究[D]. 北京:中国科学院大学,2009.

JI Li. Design, preparation and properties of superlubricative diamond-like carbon composite films[D]. Beijing: University of Chinese Academy of Sciences, 2009. (in Chinese)

[17] HELLGREN N, THÖRNBERG J, ZHIRKOV I, et al.High-power impulse magnetron sputter deposition of TiBx thin films: effects of pressure and growth temperature[J].Vacuum, 2019, 169: 108884.

[18] ZHANG T F, GAN B, PARK S M, et al. Influence of negative bias voltage and deposition temperature on microstructure and properties of superhard TiB2 coatings deposited by high power impulse magnetron sputtering[J].Surface and Coatings Technology, 2014, 253:115-122.

[19] PELLEG J, SADE G, SINDER M, et al. Compositional and structural changes in TiB2 films induced by bias, in situ and post-deposition annealing, respectively[J].Physica B: Condensed Matter, 2006, 381(1-2): 118-127.

[20] 刘进龙,李红轩,吉利,等. TiB2 掺杂 WS 2 复合薄膜的宽温域摩擦学性能研究[J]. 表面技术,2023,52(6):235-245.

LIU Jinlong, LI Hongxuan, JI Li, et al. Tribological properties of TiB2 doped WS 2 composite films in wide temperature range[J]. China Surface Engineering, 2023,52(6): 235-245. (in Chinese)

[21] 许文举,鞠鹏飞,李红轩,等. O 2 / Ar 流量比及退火对氧化锆薄膜结构及摩擦学性能的影响[J]. 中国表面工程,2020,33(5):65-74.

XU Wenju, JU Pengfei, LI Hongxuan, et al. Effects of O 2 /Ar flow ratios and annealing treatment on microstructures and tribological properties of zirconia films[J]. China Surface Engineering, 2020, 33(5): 65-74. (in Chinese)

[22] OLIVER W C, PHARR G M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J]. Journal of Materials Research, 1992, 7(6): 1564-1583.

[23] 谷文翠,李寿德,王怀勇,等. 基片偏压对磁控溅射制备 TiB2 涂层结构及性能的影响[J]. 航空材料学报,2014,34(5):37-42.

GU Wencui, LI Shoude, WANG Huaiyong, et al.Influence of bias voltage on microstructure and properties of magnetron sputtering TiB2 coating[J]. Journal of Aeronautical Materials, 2014, 34(5): 37-42. (in Chinese)

[24] 孙彩云,何庆兵,李立,等. 磁控溅射法制备 TiB2 涂层的研究进展[J]. 材料导报,2009,23(S1):48-50,54.

SUN Caiyun, HE Qingbing, LI Li, et al. Reviews of TiB2 coating deposited by magnwetron sputtering method[J].Materials Reports, 2009, 23(S1): 48-50, 54. (in Chinese)

[25] 刘艳梅,张蕊,朱强,等. 沉积温度对电弧离子镀AlCrSiN 涂层的影响[J]. 表面技术,2023,52(7):149-157.

LIU Yanmei, ZHANG Rui, ZHU Qiang, et al. Effects of deposition temperature on AlCrSiN coatings prepared by arc ion plating technique[J]. Surface Technology, 2023,52(7): 149-157. (in Chinese)

[26] POLYAKOV M N, MORSTEIN M, MAEDER X, et al.Microstructure-driven strengthening of TiB2 coatings deposited by pulsed magnetron sputtering[J]. Surface and Coatings Technology, 2019, 368: 88-96.

[27] NEIDHARDT J, MRÁZ S, SCHNEIDER J M, et al. Experiment and simulation of the compositional evolution of Ti — B thin films deposited by sputtering of a compound target[J]. Journal of Applied Physics, 2008,104(6): 063304.

[28] KALFAGIANNIS N, VOLONAKIS G, TSETSERIS L, et al. Excess of boron in TiB2 superhard thin films: a combined experimental and ab initio study[J]. Journal of Physics D: Applied Physics, 2011, 44(38): 385402.

[29] MAYRHOFER P H, MITTERER C, WEN J G, et al.Self-organized nanocolumnar structure in superhard TiB2 thin films[J]. Applied Physics Letters, 2005, 86(13):131909.

[30] PAN J, LIU C, GAO X, et al. Dual-phase nanocomposite TiB2 / MoS 1.7 B 0.3 : an excellent ultralow friction and ultralow wear self-lubricating material[J]. ACS Applied Materials & Interfaces, 2021, 13(49): 59352-59363.

[31] MUSIL J, KUNC F, ZEMAN H, et al. Relationships between hardness, Young’s modulus and elastic recovery in hard nanocomposite coatings[J]. Surface and Coatings Technology, 2002, 154(2-3): 304-313.

[32] LEYLAND A, MATTHEWS A. On the significance of the H / E ratio in wear control: a nanocomposite coating approach to optimised tribological behaviour[J]. Wear,2000, 246(1-2): 1-11.

[33] XU J, WANG G D, LU X, et al. Mechanical and corrosion-resistant properties of Ti-Nb-Si-N nanocomposite films prepared by a double glow discharge plasma technique[J]. Ceramics International, 2014, 40(6):8621-8630.

[34] 林静,张硕,马德政,等. 沉积温度对 AlCrTiN 涂层组织结构与性能的影响[J]. 中国表面工程,2021,34(6):114-123.

LIN Jing, ZHANG Shuo, MA Dezheng, et al. Effects of deposition temperature on the structure and property of AlCrTiN coatings[J]. China Surface Engineering, 2021,34(6): 114-123. (in Chinese)

[35] 薛海鹏,房磊琦,蔡飞,等. AlCrBSiN 复合涂层制备及高速干式切削性能[J]. 中国表面工程,2023,36(4):118-128.

XUE Haipeng, FANG Leiqi, CAI Fei, et al. Deposition and high-speed dry cutting performance of AlCrBSiN-coated cutters[J]. China Surface Engineering, 2023, 36(4):118-128. (in Chinese)

作者简介:冷啸,男,1997 年出生,硕士研究生。主要研究方向为材料表面工程。

E-mail: lengxiaolut@163.com

张定军(通信作者),男,1972 年出生,博士,教授,硕士研究生导师。

主要研究方向为高分子材料及其相关材料。

E-mail: zhangdingjunlut@163.com

无相关信息