传统钛铝靶材多用于PVD镀膜,近年技术突破使其性能显著提升。新型钛铝合金实现超宽温域稳定,在-269°C至127°C保持超弹性,适用于深空探测器与液氢装备;通过纳米氧化物弥散等技术,靶材衍生涂层耐温超900°C,可替代镍基合金用于航空发动机;半导体级靶材纯度提升至99.9999%,满足超大规模集成电路要求。这使钛铝靶材从“耗材”转变为结构-功能一体化材料。

性能突破推动钛铝靶材应用于高端装备核心制造。航空航天领域,TiAlN涂层提升航空发动机叶片性能,梯度复合靶材用于高超音速飞行器热防护;半导体与新能源方面,高纯钛靶用于芯片制造,超弹性靶材保障氢能装备安全;生物医疗与深空探索中,高纯钛靶用于植入器械抗菌,月壤冶炼钛铝靶材实现地外制造闭环,靶材成为高端装备不可或缺的核心材料。产业生态变革助力钛铝靶材发展。制造工艺上,宝钢绿氢还原技术解决环保问题,梯度封接实现多功能集成;国产替代进程加快,多家企业产品通过验证,国产份额显著提升,同时相关标准推动性能联动评价;全球竞争中,美国关税倒逼国内供应链升级,区域产业集群形成,降低成本30%。钛铝靶材在性能上突破物理极限,应用上深入装备核心,产业上重塑全球价值链,印证了高端制造业“材料先行”规律。未来,随着聚变堆、脑机接口等领域需求增长,钛铝靶材将向“战略级材料”跃迁,成为大国高端装备竞争的关键。以下为凯泽金属对钛铝合金靶材(TiAl)的成分特性、制造工艺、应用案例及前沿趋势,将其综合技术分析如下:

一、名义及化学成分

钛铝合金靶材为Ti-Al二元合金,成分按原子百分比(at%)划分,不同比例对应差异化的相结构与用途:

| 成分比例 (Ti:Al, at%) | 相组成 | 适用工艺 | 典型应用领域 |

| 90:10 | α-Ti固溶体为主 | 熔铸+轧制 | 船舶防腐涂层 |

| 70:30 | α₂-Ti₃Al + γ-TiAl双相 | 热等静压(HIP) | 航空发动机叶片 |

| 50:50 | γ-TiAl单相 | 粉末冶金 | 半导体阻挡层 |

| 30:70 | TiAl₃金属间化合物 | 反应烧结 | 高温抗氧化涂层 |

关键元素作用:

Al≥30%:提升抗氧化性(800℃增重<2mg/cm²)及溅射速率;

Ti≥50%:保障延展性(延伸率>5%)及可锻性;

杂质控制:O≤800ppm,N≤200ppm(防止溅射膜晶格缺陷)。

二、物理与机械性能

(1)基础物理性能

| 参数 | Ti50Al50 | Ti70Al30 | 对比材料(纯Ti) |

| 密度 (g/cm³) | 3.95 | 4.20 | 4.51 |

| 熔点 (℃) | 1460 | 1540 | 1668 |

| 热导率 (W/m·K) | 12.5 | 10.8 | 21.9 |

| 电阻率 (μΩ·m) | 1.75 | 1.45 | 0.55 |

| 热膨胀系数 (×10⁻⁶/K) | 10.2 | 9.8 | 8.6 |

(2)机械性能

强度特性:Ti50Al50靶材抗弯强度≥650MPa,硬度HV 350~400;

高温性能:Ti70Al30在750℃下抗蠕变强度达220MPa(镍基合金的1.5倍)

脆性控制:双相合金(如70:30)通过热机械处理可将断裂韧性提升至25MPa·m¹/²。

三、耐腐蚀性能

海水环境:Ti70Al30在3.5% NaCl溶液中年腐蚀率<0.001mm,点蚀电位>1.2V(SCE);

高温氧化:Al≥40%时形成致密Al₂O₃膜,800℃下氧化增重<3mg/cm²(优于镍基合金);

酸碱腐蚀:在10% HCl溶液中,Ti50Al50腐蚀率仅为纯钛的1/5。

四、国际牌号对应

| 中国牌号 | 国际对应 | 成分偏差 |

| TiAl50 | ATI® Titan 45XD | Al含量±2% |

| TiAl70 | Plansee AG γ-TiAl | 相组成一致性≥95% |

| TiAl30 | Praxair TiAl₃靶材 | 纯度差异<0.5% |

注:半导体用高纯靶材需符合ASTM F42标准(杂质总量≤100ppm)。

五、加工注意事项

(1)机械加工

刀具选择:推荐山特维克CoroMill® 300硬质合金涂层刀,前角≥15°;

切削参数:转速≤50m/min,进给量0.1mm/r,冷却液压力≥70Bar(防粘刀);

防变形措施:薄壁靶材装夹需用柔性夹具,残余应力控制<30MPa。

(2)焊接与连接

电子束焊:真空度<5×10⁻³Pa,能量密度15~25kJ/cm²(防止Al挥发);

扩散焊:850℃/40MPa/2h,界面强度达母材90%。

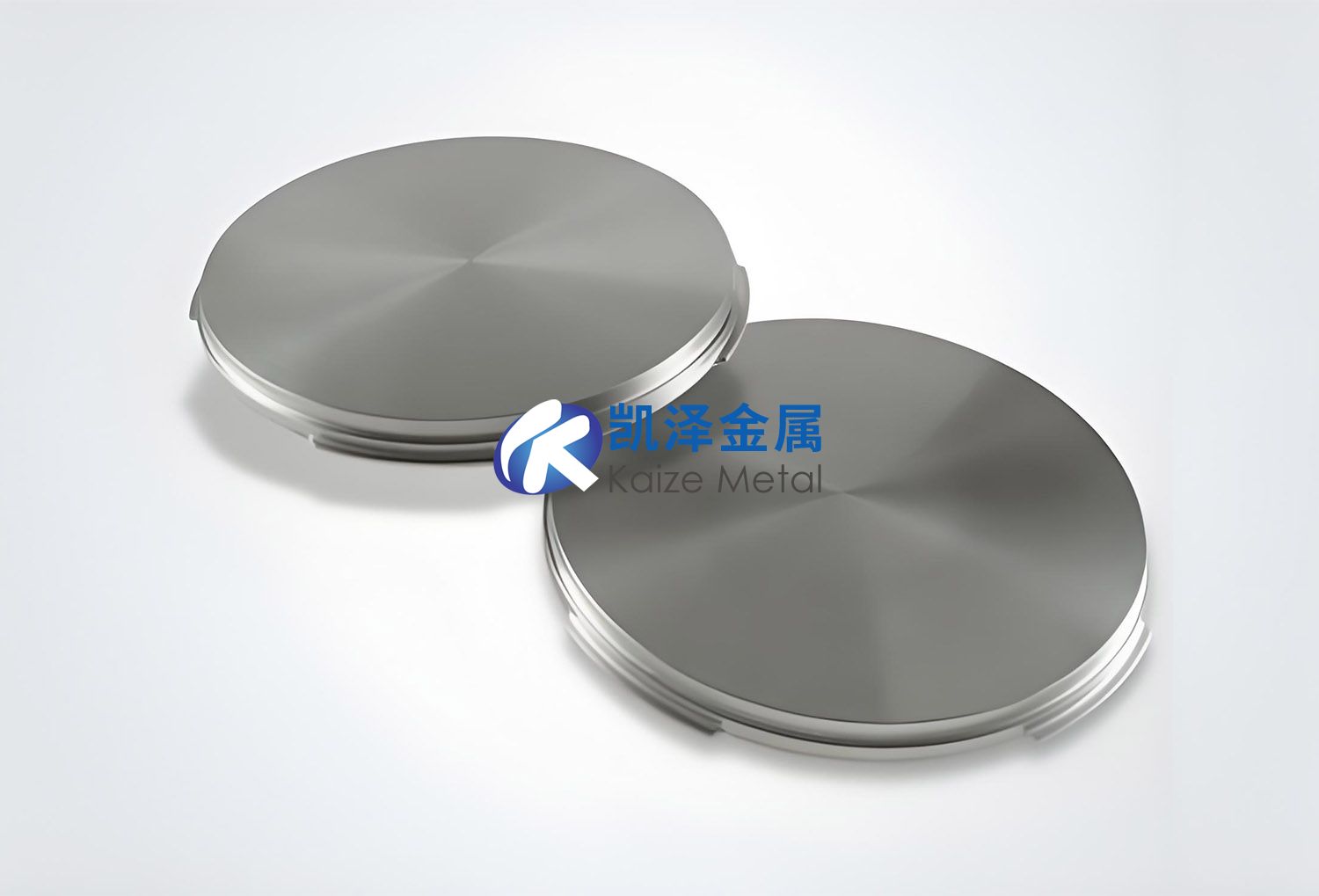

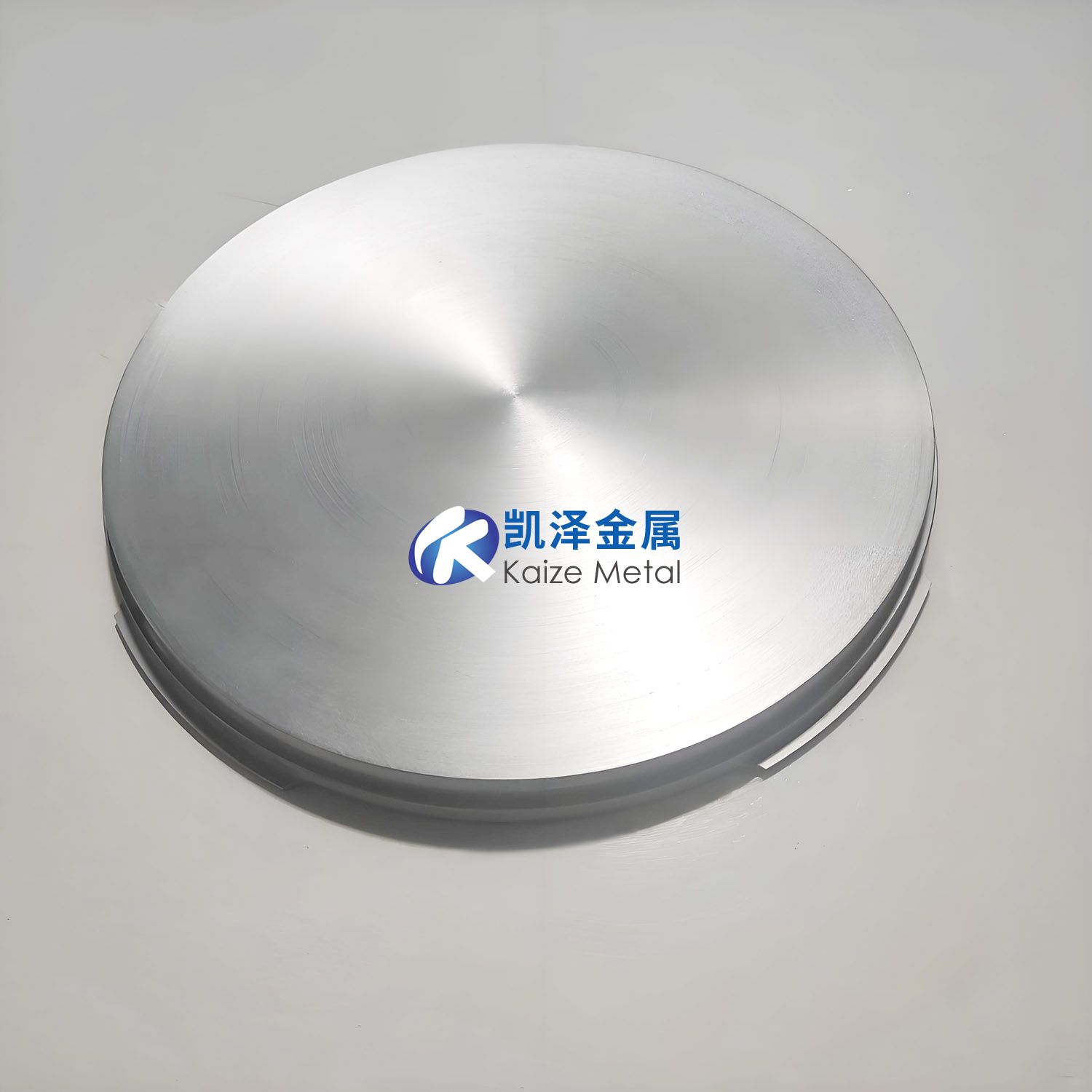

六、产品规格与制造工艺

(1)工业规格范围

| 类型 | 尺寸 (mm) | 纯度 | 致密度 |

| 平面靶 | 2000×1200×12(最大) | ≥99.95% | ≥99.5% |

| 旋转靶 | Φ150×3000(管状) | ≥99.9% | ≥98.8% |

| 异形靶 | 定制涡轮叶片型面 | ≥99.85% | ≥99.2% |

(2)核心工艺流程

熔铸法(Ti≥50%):

海绵钛(0级)+ 高纯Al → 真空自耗电弧熔炼(16000A,0.01Pa)→ 凝壳炉精炼 → 多向锻造 → 热处理。

粉末冶金法(Ti<50%):

Ti/Al粉球磨 → 冷等静压(180MPa)→ 包套脱气(10⁻⁴Pa)→ 热等静压(250℃/120MPa)→ 扩散退火(550℃/6h)。

七、执行标准

成分标准:GB/T 26014-2022《溅射靶材用钛铝合金锭》;

半导体级:SEMI F42-0708(纯度≥99.999%,晶粒≤30μm);

航空级:AMS 4992D(氧≤800ppm,疲劳强度≥400MPa)。

八、核心应用与突破案例

(1)半导体领域

凯泽金属:开发7N级TiAl靶材,用于台积电3nm制程铜互连阻挡层,薄膜不均匀度≤1.8%(全球领先);

中扬金属:超大尺寸(Φ450mm)旋转靶突破晶粒取向控制技术,溅射速率提升30%。

(2)航空航天领域

华钛瑞翔:全球首创一体成型Ti48Al2Cr2Nb低压涡轮叶片,减重50%,燃油效率提升20%,用于长江CJ-1000A发动机;

普惠公司:TiAl靶材溅射涡轮叶片热障涂层(TBC),使GTF发动机耐温提升140℃。

(3)显示技术

三星QD-OLED:采用Ti70Al30靶材制备阳极导电层,电阻率降至5μΩ·cm,良品率提升12%。

九、先进制造工艺进展

超纯净熔炼技术

悬浮区熔(FZ):制备7N级TiAl,杂质O≤0.1ppm;

冷床精炼:去除高密度夹杂(HDI),靶材寿命延长3倍。

近净成形技术

热等静压+3D打印:江苏华钛实现叶片型面精度±0.05mm,材料利用率从15%提至85%。

织构调控技术

异步轧制:使Ti50Al50靶材(110)取向占比>85%,溅射膜均匀性提高至98%。

十、国内外产业化对比

| 指标 | 中国(江丰/华钛) | 国际(ATI/Plansee) | 差距与优势 |

| 半导体靶材纯度 | 6N级(江丰) | 7N级(日矿金属) | 差1个数量级 |

| 最大靶材尺寸 | 2000×1200mm(凯泽金属) | 2500×1500mm(美国霍尼韦尔) | 面积小36% |

| 航空件成本 | $8,000/片(华钛) | $15,000/片(德国MTU) | 成本低47% |

| 市场份额 | 全球12%(2024年) | 美日欧占78% | 年增速25%(国际均5%) |

中国突破点:华钛瑞翔实现钛铝合金叶片“设计-制造-检测”全链条国产化,设备国产化率100%。

十一、技术挑战与前沿攻关

(1)高Al合金脆性难题

解决方案:

添加0.5%Y₂O₃纳米颗粒,使TiAl₃延伸率从0.5%提至4.2%;

激光选区熔化(SLM)原位生成TiB₂增强相,抗弯强度提升至880MPa。

(2)超大靶材组织均匀性

创新工艺:

多级梯度热轧(宝钛):Φ450mm靶材心表晶粒度差≤0.5级;

磁场辅助烧结(哈工大):致密度达99.9%,能耗降40%。

十二、趋势展望

超高纯度与复合化

7N级TiAl靶材适配2nm以下芯片,需突破电子束冷床精炼技术;

TiAl/MoS₂复合靶材开发,实现集成电路“导电-绝缘”一体化沉积。

绿色制造与循环利用

残靶再生技术(江丰):废靶回收率>95%,成本降30%;

氢冶金还原:替代克劳尔法,海绵钛能耗从35kWh/kg降至20kWh/kg。

新应用场景拓展

核聚变装置:TiAl/W层状靶材耐受第一壁1400℃中子辐照8;

太空光伏:Ti30Al70靶材溅射耐辐射薄膜,转换效率>28%(NASA验证)。

产业建议:建立“靶材-镀膜设备-薄膜检测”联合平台,推动半导体靶材成本降至$500/kg(当前$3000/kg);加速航空级TiAl纳入国际适航认证体系(如FAA Part 33)。

结语:

钛铝合金靶材正从“单一镀膜耗材”向“高端装备核心材料”跃迁,需在超纯熔炼、跨尺度结构调控等方向持续攻关,支撑中国半导体与航空工业自主化战略。

无相关信息