锆及其合金因具有较低的热中子吸收截面、优异的耐腐蚀性能、良好的力学性能和加工性能等优点,在能源动力、化工装备及核能领域应用较为广泛,被认为是核反应堆包壳管和冷却通道的理想材料[1-3]。但是由于锆合金表面硬度低和耐磨性能差,其在服役环境受摩擦、冲刷作用严重,易发生磨损失效[4-6]。锆合金作为包壳管一般外壁磨损较为严重,外壁失效破裂后易造成核燃料泄漏,引发核燃料灾难事故。因此,对锆合金表面进行改性强化,提高表面硬度、耐磨和耐蚀性能是提升锆合金构件使用寿命的关键[7-8]。

针对锆合金的表面改性强化,近年来研究学者进行了多种技术的探索和研究,如气相沉积[9]、电化学沉积[10]、表面氮化处理[6]、喷丸处理[5]、激光表面处理[3,11-12]等,但现有研究表明上述技术存在工艺稳定性差、沉积效率低、涂层与基体的结合强度低等局限性。激光表面处理技术可大幅度提高锆合金表面的硬度、耐磨、耐腐蚀性能,目前主要有激光重熔、激光合金化和激光熔覆等激光表面处理技术[13]。激光熔覆以高能量密度激光束为热源,可高效制备与锆合金基体形成冶金结合的表面涂层。Kim等[14]通过激光熔覆技术在锆合金表面制备了厚度约为100μm的Cr涂层,有效提高了锆合金表面耐蚀性能,也有学者通过激光熔覆技术在锆合金表面制备了镍基复合涂层[3,11],但锆合金表面镍基复合涂层中组织演变机理及激光功率的影响机制仍缺少深入研究。

在激光熔覆过程中,高温熔池中多组元相互作用机理较为复杂,不仅有合金粉末的熔化,还涉及母材熔化及其与合金粉末的相互作用,原位增强相的形成热力学机制也并不清晰。针对上述问题,采用激光熔覆技术在锆合金表面制备了原位增强复合涂层,分析了激光功率对熔覆层成形、微观组织、增强相特征及显微硬度的影响规律,为锆合金表面激光熔覆改性研究提供了试验和理论基础。

1、试验材料及方法

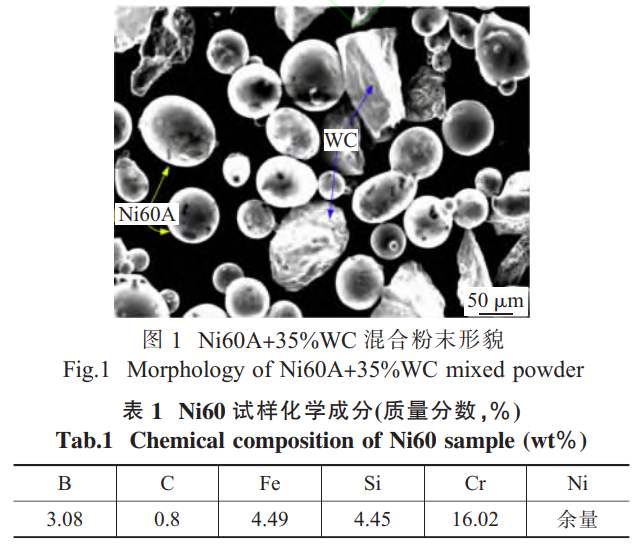

试验选用锆合金(R60702)为激光熔覆母材,尺寸为79mm×45mm×9mm,合金粉末为Ni60A+35%WC的混合粉末,粉末微观形貌如图1所示,Ni60A合金粉末的成分见表1,粉末粒径为50~150μm。

试验前将一定配比的合金粉末装进球磨罐内搅拌150~200min,得到均匀的混合粉末,并将混合好的合金粉末放入真空干燥箱烘干20h备用。

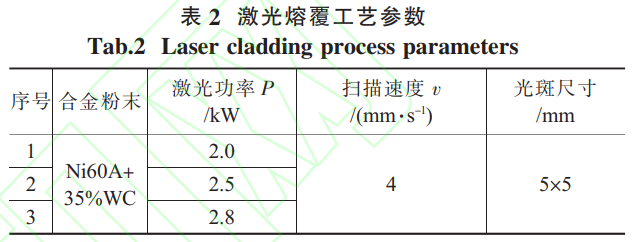

试验选用的激光熔覆试验仪器为IPGYLS-6000-S2T,最大输出功率为6kW,加工路线轨迹由机器人(ABBIRB2600-20/1.62)控制。激光熔覆试验采用了同轴送粉模式,光斑选用矩形光斑,尺寸为5mm×5mm,选用纯氩气保护,氩气纯度大于99.99%,气体流量为15L/min。同步送粉过程中送粉速率为20g/min。设置不同的激光功率对锆合金试板进行单道熔覆,工艺参数见表2。

采用线切割将熔覆试样沿垂直于熔覆方向切取,经打磨、抛光后,用混合腐蚀溶液(HF∶HCl∶HNO3=1∶3∶6)进行腐蚀,采用带有能谱仪(EDS)的JSM-6480扫描电镜分析熔覆层微观组织和元素分布;采用全自动显微硬度计测定显微硬度分布,载荷为5N,加载时间10s,步长100μm。

2、试验结果及讨论

2.1激光功率对熔覆层形貌的影响

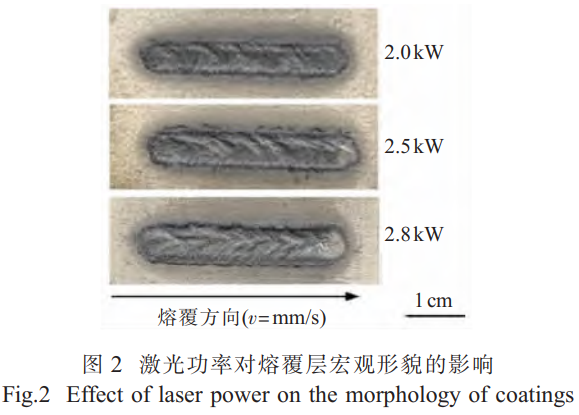

熔覆层表面质量和形貌受激光功率影响较大,如图2所示,激光功率为2.0kW时,激光功率较低,较低的热输入未能使合金粉末充分熔化,在熔覆层周围存在未完全熔化的合金粉末,熔覆层成形较差。

随着激光功率的升高,较大的热输入充分熔化合金粉末,也加速了熔池流动,熔覆层成形较好。

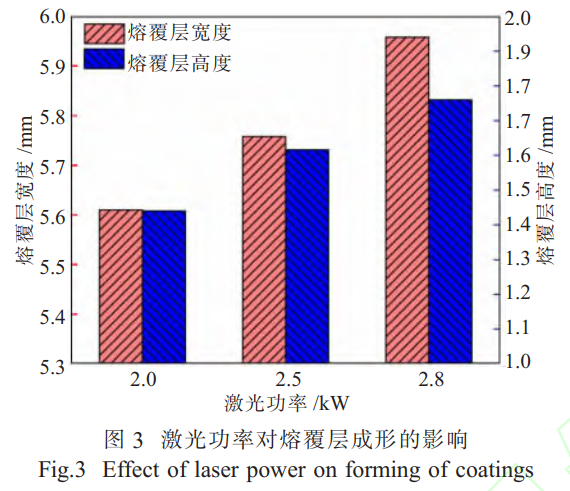

通过对熔覆层横截面成形特征参数的测量,激光功率对熔覆层宽度及高度的影响如图3所示。在激光功率为2.0kW时,熔覆层宽度约为5.6mm,而熔覆层高度约为1.44mm。随着激光功率的增加,熔覆层宽度和高度都显著增加,在激光功率为2.8kW时,熔覆层宽度为5.95mm,熔覆层高度增加到1.76mm。熔覆层宽度和高度的增加主要是由于较大的激光功率对于锆合金母材的熔化量增大,大量的母材参与熔池反应,形成较宽和较高的熔覆层。

2.2激光功率对熔覆层微观组织的影响

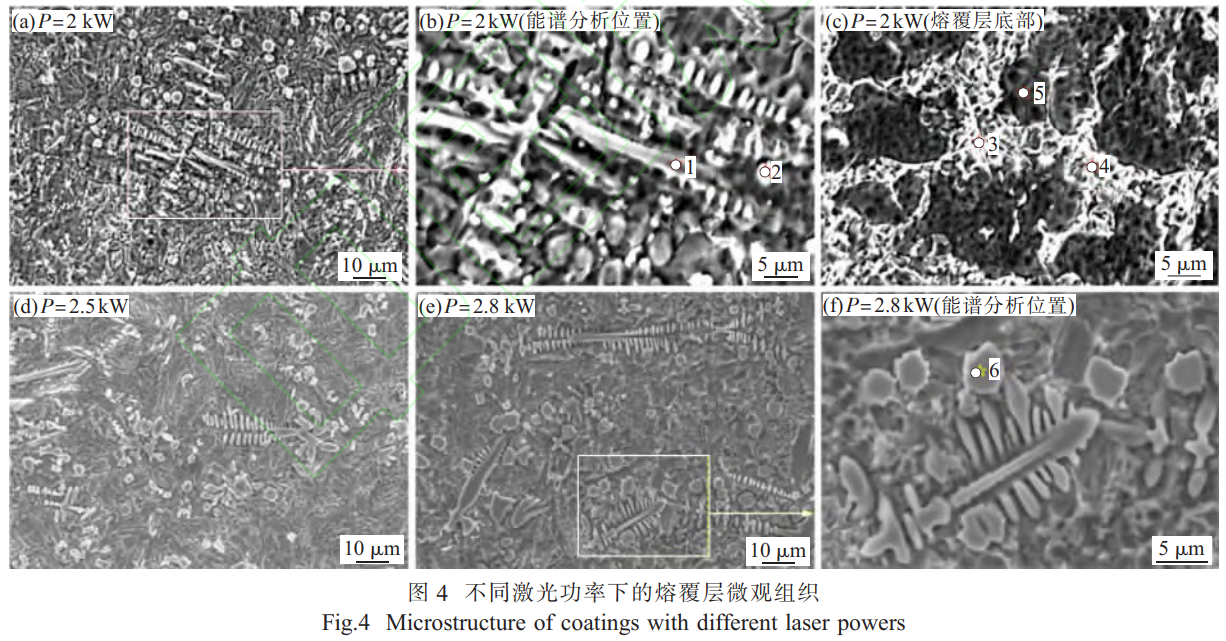

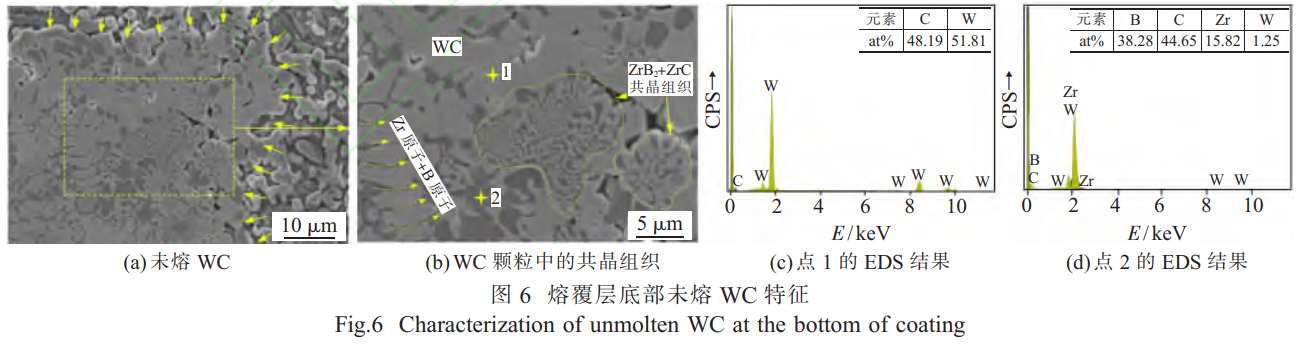

锆合金母材熔化进入熔池,与粉末合金元素相互作用形成多种形态的原位增强相,不同激光功率的熔覆层微观组织特征如图4所示。熔覆层中分布有较多细小枝晶,主要分布在熔覆层的上部和下部。

在激光熔覆过程中,基体传热较快,激光束离开熔池时,底部的合金会快速凝固,生成枝晶。在熔覆层的上部,保护气体的流动性引起对流散热的作用较为显著,因此熔池在对流散热及基材热传导的双重作用下凝固为无明显方向的细小枝晶。在枝晶周围也分布有细小的颗粒状增强相,尺寸小于5%μm,如图4(a)所示,对枝晶和颗粒状增强相进行能谱分析,结果见表3,枝晶主要成分为Zr,推测其物相为α-Zr,而周围的颗粒状增强相主要为原位形成的ZrC,主要是由于WC在高温熔池中分解,C与Zr结合形成ZrC。熔覆层底部共晶组织较多,如图4(c)所示,共晶组织主要分布在晶界处,根据能谱分析结果可知,共晶组织主要由ZrC与ZrB2组成。当激光功率增加到2.5kW时,α-Zr树枝晶数量及尺寸并没有增加,二次枝晶的生长受到抑制,而颗粒状ZrC数量明显增加,并逐步由颗粒状向块状增强相转变,ZrC增强相尺寸及数量的增加消耗了大量的Zr原子,使得熔池凝固过程中α-Zr枝晶的生长受到抑制。随着激光功率继续增加到2.8kW时,块状和颗粒状增强相数量增多,二次枝晶变得细小且数量增多,如图4(e)所示,对增强相进行能谱分析,根据原子百分比推测块状增强相为Zr(B,C)2,主要是由于在大热输入下,熔池中Zr与B原子的亲和性较大[11,15],在高温下生成大量的ZrB2,C原子半径尺寸与B原子相近,C高温下可与ZrB2团簇中的B置换,形成Zr(B,C)2。

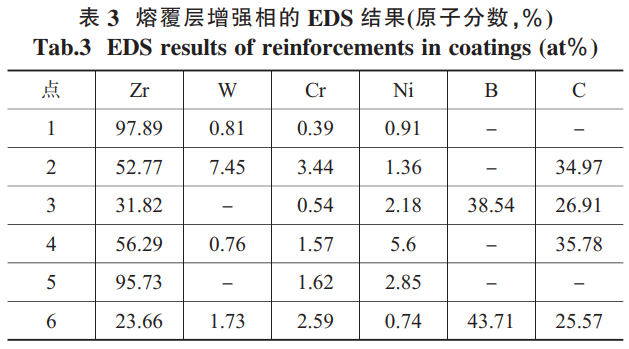

激光功率的改变并没有消除熔覆层中α-Zr树枝晶,为研究枝晶周围元素分布特征,对树枝晶进行了线扫描分析,结果如图5所示。在二次枝晶处Zr含量较高,出现Zr元素的富集,Zr元素与C元素的分布特征类似,在树枝晶主干处含量较低,在二次枝晶处出现富集。而Ni元素的分布与Zr、Cr相反,Ni元素主要分布在熔覆层基体中,形成γ-Ni基体与原位增强相的复合熔覆层。W元素主要来源于WC颗粒的分解,其分布特征与C并没有形成一定的对应关系,也证明了在2.0kW的激光功率下,熔覆层中部和上部的WC分解较为完全,可为原位合成ZrC提供足够的C原子。

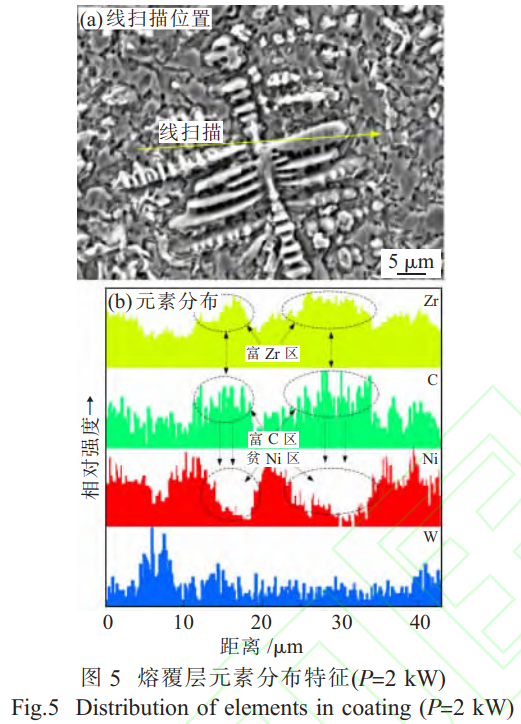

由于WC颗粒密度较大,在激光熔覆高温熔池的对流作用下,WC颗粒位于熔池底部,在熔覆层底部发现未完全分解的WC颗粒,呈现出无规则形态,如图6所示。WC颗粒周围密集分布有块状增强相,主要是由WC分解形成的C与Zr原位形成ZrC块状增强相。需要注意的是未熔WC颗粒内部存在层状共晶组织,如图6(b)所示,通过EDS成分分析,推测共晶组织为ZrB2+ZrC。WC熔点约为2750℃[16],尺寸小于100%μm的WC颗粒一般会在高温熔池甚至送粉过程中受热熔化分解,并随着液相对流相对均匀的分布在熔覆层中,而较大的WC颗粒会在底部沉积并发生不同程度的分解。WC颗粒在高温熔池中受液相对流作用,边缘首先熔化,分解为W原子和C原子并发生扩散,熔池中高温液相也会沿着首先熔化分解的晶界向内部扩散Zr原子和B原子,原子扩散通道如图6(b)中箭头所示。

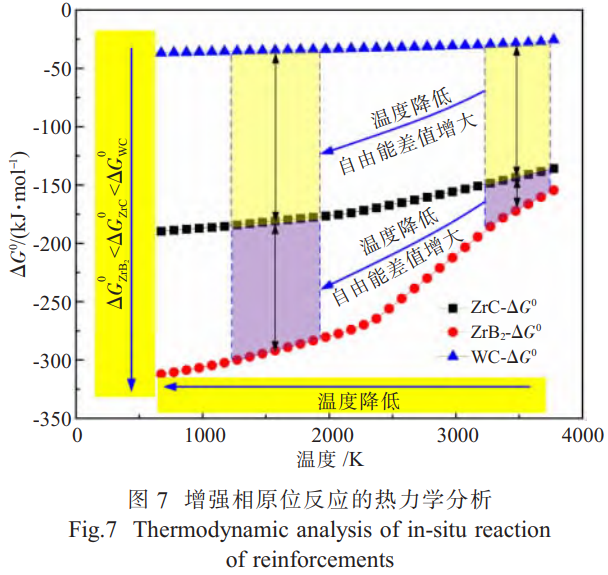

为分析WC在激光熔覆过程中的热力学稳定性及增强相ZrC、ZrB2的原位生成热力学机制,对下述反应进行了热力学计算,W+C=WC,Zr+C=ZrC,Zr+2B=ZrB2,WC、ZrC、ZrB2三种物相的反应吉布斯自由能变化如图7所示。ZrC和ZrB2的凝固点分别为3445和3245℃[17],虽然都高于WC的熔点,但从图7可知,ΔG0(ZrB2)<ΔG0(ZrC)<ΔG0(WC),在高温下ZrB2和ZrC两者的生成吉布斯自由能接近,容易形成两者的层状共晶组织。随着温度的降低,三者之间的吉布斯自由能差异更加明显,说明了在熔池凝固过程中,ZrB2和ZrC较容易生成,在Zr原子及B原子的扩散动力学作用下,WC向ZrB2+ZrC层状共晶组织转变在热力学上是可行的。

2.3激光功率对熔覆层显微硬度的影响

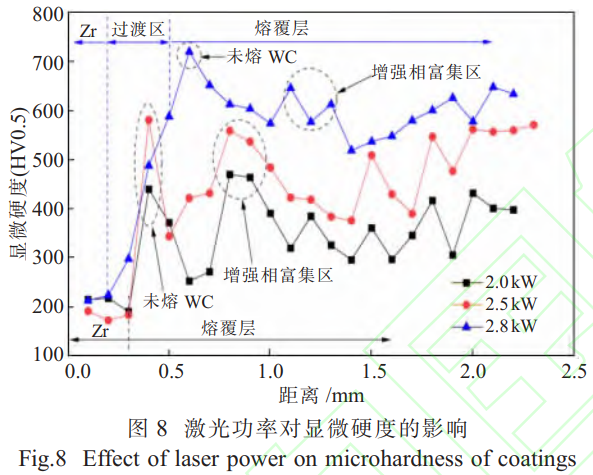

熔覆层的显微硬度分布规律如图8所示。从锆合金基体到过渡区再到熔覆层,显微硬度呈现逐渐升高的趋势,锆合金基体的显微硬度约为200HV0.5,在过渡区附近存在未熔的WC及原位生成的ZrB2+ZrC共晶组织,导致显微硬度明显升高。熔覆层显微硬度明显高于锆合金基体,也说明在锆合金基体表面进行激光熔覆原位制备增强涂层,有利于提高锆合金表面的硬度。熔覆层的显微硬度变化较大,主要是与增强相的形态尺寸及分布有关,显微硬度峰值点多为增强相聚集区。

通过3条显微硬度分布曲线可知,随着激光功率的增大,熔覆层显微硬度显著升高。激光功率为2.0kW时,熔覆层显微硬度约为350HV0.5,且显微硬度波动较大,主要是由于增强相尺寸及分布不均匀。随着激光功率增大到2.8kW时,熔覆层的显微硬度最高,最高值约为720HV0.5,且熔覆层显微硬度较为均匀。无WC添加时,熔覆层生成较多的Zr-Ni脆性相(NiZr,NiZr2等),导致显微硬度值过高容易引起开裂[3,11],WC的添加抑制了Zr与Ni反应生成脆性的Zr-Ni金属间化合物,熔覆层显微硬度控制在了合理范围内,有效抑制了熔覆层的开裂。

3、结论

(1)在锆合金表面激光熔覆Ni60A+WC制备了ZrB2+ZrC原位增强复合涂层,熔覆层外观成形较好,熔覆层组织较为致密,未发现气孔和裂纹等缺陷,熔覆层与锆合金基体形成良好的冶金结合。随着激光功率的增大,粉末熔化更加充分彻底,熔覆层宽度和高度都显著增加。

(2)熔覆层增强相主要为细小的α-Zr枝晶、颗粒状及块状的ZrC以及Zr(B,C)2。Zr元素与C元素亲和力较强,两元素的分布特征相似,在未熔的WC颗粒内部生成了ZrB2+ZrC的层状共晶组织。随

激光功率增大,熔覆层中二次枝晶的生长受到抑制,颗粒状增强相逐渐向块状增强相转变。

(3)熔覆层显微硬度明显高于锆合金基体,随着激光功率的增大,熔覆层显微硬度显著升高,激光功率为2.8kW时,熔覆层的显微硬度值最高(约720HV0.5)。WC的添加抑制了Zr与Ni反应生成脆性的Zr-Ni金属间化合物,熔覆层显微硬度控制在了合理范围内,有效抑制了熔覆层的开裂。

参考文献:

[1] Li Z Y, Cai Z B, Ding Y, et al.Characterization of graphene oxide/ZrO2 composite coatings deposited on zirconium alloy by micro-arc oxidation [J].Applied Surface Science,2020,506:144928.

[2] Wei K, Chen L, Qu Y, et al.Zeta potential of microarc oxidation film on zirlo alloy in different aqueous solutions [J]. Corrosion Science,2018,143:129-135.

[3] 刘坤,李亚江,王娟,等.锆合金激光熔覆镍基复合层微观组 织及界面特征[J].焊接学报,2016,37(11):39-42.

[4] Alam T, Khan M K, Pathak M, et al.A review on the clad failure studies [J].Nuclear Engineering and Design,2011,241 (9):3658-3677.

[5] 胡英俊,黄小波,高玉魁.喷丸处理对锆合金微动磨损及抗腐 蚀性能的影响[J].表面技术,2020,49(7):238-244.

[6] Song T, Xia C, Ding Y, et al.Improvement of corrosion and wear resistance of novel Zr-Ti-Al-V alloy with high strength and toughness by thermal nitridation treatment [J].Corrosion Science,2022,208:110685.

[7] Pushilina N S, Lider A M, Kudiiarov V N, et al.Hydrogen effect on zirconium alloy surface treated by pulsed electron beam[J].Journal of Nuclear Materials,2015,456:311-315.

[8] Slobodyan M.High-energy surface processing of zirconium alloys for fuel claddings of water-cooled nuclear reactors[J].Nuclear Engineering and Design,2021,382:111364.

[9] Yeom H, Hauch B, Cao G, et al.Laser surface annealing and characterization of Ti2AlC plasma vapor deposition coating on zirconium-alloy substrate [J].Thin Solid Films,2016,615:202-209.

[10] Zheng M J, Zhang L D, Li G H, et al.Fabrication and optical properties of large-scale uniform zinc oxide nanowire arrays by one-step electrochemical deposition technique [J].Chemical Physics Letters,2002,363(1):123-128.

[11] Liu K, Li Y, Wang J, et al.In-situ synthesized Ni-Zr intermetallic/ceramic reinforced composite coatings on zirconium substrate by high power diode laser [J].Journal of Alloys and Compounds,2015,624:234-240.

[12] Guan H, Chai L, Wang Y, et al.Microstructure and hardness of NbTiZr and NbTaTiZr refractory medium-entropy alloy coatings on Zr alloy by laser cladding[J].Applied Surface Science,2021,549:149338.

[13] 王月圆,柴林江,吴璐,等.锆合金激光表面改性研究现状及展望[J].重庆理工大学学报(自然科学),2020,34(9):159-166.

[14] Kim H G, Kim I H, Jung Y I, et al.Adhesion property and high-temperature oxidation behavior of Cr-coated Zircaloy-4 cladding tube prepared by 3D laser coating [J].Journal of Nuclear Materials,2015,465:531-539.

[15] Liu K, Li Y, Wang J, et al.Effect of high dilution on the in situ synthesis of Ni-Zr/Zr-Si(B,C) reinforced composite coating on zirconium alloy substrate by laser cladding [J].Materials & Design,2015,87:66-74.

[16] Dash T, Nayak B B.Preparation of WC-W2C composites by arc plasma melting and their characterisations[J].Ceramics International,2013,39(3):3279-3292.

[17] Cheng E J, Li Y, Sakamoto J, et al.Mechanical properties of individual phases of ZrB2-ZrC eutectic composite measured by nanoindentation [J].Journal of the European Ceramic Society,2017,37(13):4223-4227.

无相关信息