钛合金丝凭借优异性能在多领域发挥重要作用。其密度仅为4.51g/cm³,约是钢的57%,熔点达1668±10℃,热导率低、线膨胀系数小;抗拉强度可达895MPa以上,弹性模量约为钢的1/2,硬度280-320HB。钛合金丝表面氧化膜使其在海水、酸碱等介质中耐腐蚀,在氯化物溶液中应力腐蚀门槛值高。常用材质包括TA1、TA9、TC4等,对应美标GR1、GR7、GR5等,合金元素不同使其适用于化工、医疗、航空等不同场景。

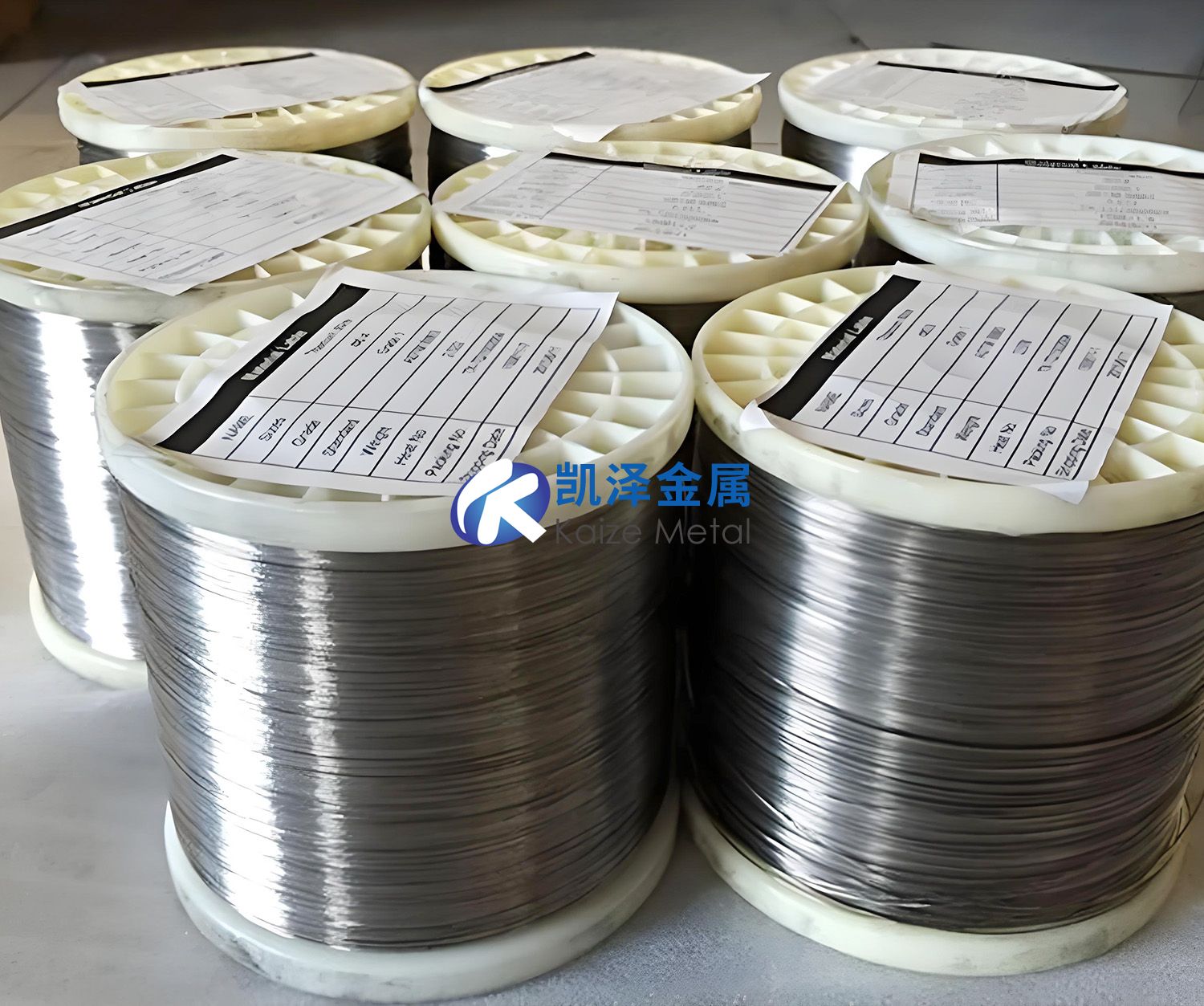

在加工制造上,钛合金丝采用“熔炼→开坯→热轧→冷轧/冷拔→退火→表面处理”的工艺路线,需注意刀具、切削参数及冷却润滑的选择,避免过热和粘结。常见规格涵盖φ0.01-φ60mm,精度可达±0.001mm,执行标准包括GB/T3623、ASTMB863等。先进工艺如连续挤压、超声振动辅助加工、3D打印线材技术不断涌现,提升生产效率和产品质量。

钛合金丝核心应用领域广泛且成果显著。航空航天领域,某国产大飞机用TC4钛合金丝实现进口替代,性能提升且成本降低;医疗领域,超弹性钛合金丝材用于心脏支架,支撑力和生物相容性增强;深海装备中,TA10钛合金丝保障深海机器人连接件的长期耐腐蚀。国内外产业化存在差异,国内普通丝材成本低但高端丝材合格率、微细丝加工精度等与美日有差距。

未来,钛合金丝技术发展聚焦材料创新、绿色制造和智能化生产。材料方面开发高强高韧及生物可降解合金;制造工艺推广无氟酸洗、废钛循环利用;生产环节引入AI视觉检测和数字孪生技术,推动钛合金丝产业向更高性能、更环保、更智能方向迈进。

1. 定义与核心特性

| 类别 | 描述 |

| 定义 | 通过塑性加工(拉拔、轧制)成直径0.01-10mm的连续钛合金线材,具有高强度、生物相容性及耐腐蚀特性 |

| 战略价值 | 航空航天紧固件、医疗植入物、3D打印丝材等高端领域核心材料,全球市场规模达$4.8亿 |

2. 主流牌号与化学成分(质量百分比%)

| 牌号 | 类型 | Al | V | Mo | Fe | O | 其他 | 特性 |

| TA1 | 工业纯钛 | - | - | - | ≤0.20 | ≤0.18 | - | 高塑性,耐蚀 |

| TC4 (Gr.5) | α+β型 | 5.5-6.8 | 3.5-4.5 | - | ≤0.30 | ≤0.20 | - | 高强韧性 |

| TC11 | 高温钛合金 | 5.8-7.0 | - | 2.8-3.8 | ≤0.25 | ≤0.15 | Si:0.2-0.35 | 耐500℃蠕变 |

| Ti-6Al-7Nb | 医用β型 | 5.5-6.5 | - | - | ≤0.25 | ≤0.20 | Nb:6.5-7.5 | 生物相容性 |

3. 物理与机械性能对比

| 参数 | TA1(退火态) | TC4(固溶时效) | TC11(热强态) | Ti-6Al-7Nb(医用级) |

| 直径范围 (mm) | 0.05-10 | 0.1-8 | 0.5-6 | 0.02-5(微丝) |

| 密度 (g/cm³) | 4.51 | 4.43 | 4.48 | 4.52 |

| 抗拉强度 (MPa) | 240-370 | 895-1034 | 1060-1220 | 900-1100 |

| 延伸率 (%) | 25-30 | 10-15 | 8-12 | 15-18 |

| 疲劳极限 (10⁷周, MPa) | 200 | 550 | 620 | 600(生理盐水环境) |

4. 耐腐蚀性能

| 介质 | TA1 | TC4 | 医用合金 |

| 人工体液(37℃) | 腐蚀速率<0.001mm/年 | - | 零离子释放(ASTM F2129) |

| 5% HCl(常温) | 需表面钝化处理 | 腐蚀速率0.02mm/年 | 不适用 |

| 海水(Cl⁻ 3.5%) | 无点蚀(1000h) | 轻微缝隙腐蚀(200h) | - |

5. 制造工艺与技术突破

| 工序 | 传统工艺 | 前沿技术 |

| 熔炼 | 真空自耗电弧炉(VAR) | 冷床炉(EBCHM),氧含量≤800ppm |

| 拉丝 | 多道次冷拉(减面率20-30%) | 等径角拉拔(ECAD),晶粒细化至200nm |

| 热处理 | 退火(650-750℃/1h) | 激光闪火退火(局部微区调控,能耗降40%) |

| 表面处理 | 酸洗(HF+HNO₃) | 等离子体电解氧化(PEO),生成5-20μm陶瓷膜 |

6. 应用领域与创新案例

| 领域 | 应用场景 | 典型案例 | 技术亮点 |

| 航空航天 | 高锁螺栓、铆钉 | 波音787机身用TC4丝(Φ2.5mm),抗剪强度>600MPa | 低温超塑性成型(400℃) |

| 生物医疗 | 心血管支架 | 微创Ti-6Al-7Nb丝(Φ0.08mm),支撑力>200kPa | 纳米多孔表面促内皮化 |

| 3D打印 | 电子束熔丝(EBM) | GE航空Ti-6242丝(Φ1.0mm),沉积速率15kg/h | 在线成分监测(LIBS技术) |

| 新能源 | 氢燃料电池双极板 | 超细TA1丝(Φ0.03mm)编织流场,导电率>1×10⁶ S/m | 微丝织构化(Ra<0.1μm) |

7. 国际标准与型材规格

| 标准体系 | 牌号 | 直径公差 | 执行标准 |

| ASTM F67 | TA1 | ±0.001mm(Φ<0.5mm) | 医用级纯钛丝 |

| AMS 4967 | TC4 | 抗拉强度≥895MPa | 航空紧固件专用 |

| GB/T 3623 | TC11 | 高温持久强度(500℃/100h)≥450MPa | 中国航发标准 |

| ISO 5832-3 | Ti-6Al-7Nb | 生物相容性(细胞毒性0级) | 骨科植入物认证 |

8. 技术挑战与前沿攻关

核心痛点:

超细丝(Φ<0.05mm)断丝率>5%(需突破纳米润滑剂技术)

微丝表面缺陷(划痕深度<50nm)在线检测精度不足

颠覆性技术:

微流体拉丝:利用液态金属模板制备Φ0.01mm单晶钛丝(2023 MIT突破)

复合丝材:Ti-Ni形状记忆合金丝(回复应变>8%)用于智能结构

9. 国内外产业化对比

| 指标 | 中国 | 国际先进(美/日) |

| 最大卷重 | 500kg(Φ1mm) | 2000kg(ATI Metals) |

| 表面粗糙度 | Ra 0.8μm(常规) | Ra 0.2μm(住友电工) |

| 微丝产能 | 20吨/年(Φ<0.1mm) | 150吨/年(Carpenter) |

| 成本 | $120-150/kg(TC4) | $80-100/kg(美国) |

10. 未来发展趋势(2025-2030)

| 方向 | 技术路径 | 预期效益 |

| 超高性能 | 纳米晶/非晶复合丝材(强度>2GPa) | 航天缆绳减重50% |

| 智能化 | 嵌入式光纤传感器钛丝(应变监测精度±0.1%) | 结构健康监测 |

| 绿色制造 | 氢化脱氧(HDH)钛丝回收率>95% | 碳足迹降低70% |

| 太空应用 | 月壤原位冶炼钛丝(NASA Artemis计划) | 地外制造基地建设 |

11. 加工与使用注意事项

| 环节 | 风险点 | 解决方案 |

| 拉丝 | 加工硬化导致断裂 | 每道次减面率≤15%,中间退火(TA1:600℃/30min) |

| 焊接 | 氢脆敏感性 | 电子束焊(真空度≤5×10⁻³Pa),焊后去应力退火 |

| 储存 | 表面氧化层增厚 | 充氩气密封,湿度<10%RH |

| 医用植入 | 生物惰性导致骨整合差 | 表面微弧氧化生成羟基磷灰石涂层 |

钛合金丝正朝着超细化、功能化、智能化方向高速演进,在航空航天轻量化与精准医疗领域不可替代。中国亟需突破微丝精密制造与低成本规模化制备技术,同时布局太空原位制造等前沿场景,以抢占未来产业链制高点。

相关链接