高纯铜溅射靶材作为半导体、显示面板及光伏产业的核心材料,市场规模持续扩张。2023年全球市场规模约22.5亿美元,预计到2030年将以年均9.3%的复合增长率增长至48亿美元,中国市场占全球份额24.3%且增速高于全球。技术上,纯度从5N级向6N级及以上突破,大尺寸与复合结构靶材应用增加,累积叠轧等制备工艺革新降低成本、提升良品率。

在应用领域,半导体产业对6N级靶材需求旺盛,显示面板聚焦大尺寸平面靶材,光伏产业因HJT电池铜电镀工艺带动旋转靶材需求激增。产业格局呈现国际垄断与国产替代并存态势,日本JX金属等企业占据全球65%以上市场份额,而江丰电子等国内企业通过12英寸靶材量产线建设,使300mm晶圆用高纯铜靶材国产化率达38%。

未来,高纯铜溅射靶材将朝着高端化、智能化与绿色化方向发展。7N级靶材将在特种领域拓展,“材料-设备-工艺”全链条自主化加速进口替代,AR/VR、新能源汽车等新兴领域带来新增长,同时环保与可持续发展要求促使行业绿色转型。高纯铜溅射靶材作为半导体、显示面板及光伏产业的核心材料,其发展及现状,凯泽金属从市场规模、技术进展、应用领域、产业格局及未来趋势五个维度系统分析:

一、市场概况:需求驱动规模扩张

全球市场规模

2024年全球铜溅射靶材市场规模达11亿美元,预计2037年将增至21亿美元,CAGR约5.8%;其中高纯铜靶材(纯度≥99.99%)2025年规模约6.62亿美元,2032年达8.32亿美元(CAGR 3.32%)。

增长动力:

半导体小型化:3nm/2nm先进制程需高纯度铜靶材(6N级以上)用于互连层,替代铝降低电阻。

光伏无银化:铜栅线异质结电池(C-HJT)推动铜靶需求,成本较银浆降低60%。

显示技术升级:OLED柔性屏渗透率提升,铜靶用于透明导电层(TCO)。

区域格局

亚太主导:占全球产能70%,中、日、韩为核心(如中芯国际、台积电、三星)。

北美加速:美国《芯片法案》刺激本土晶圆厂建设,2030年靶材需求或增40%。

二、技术进展:纯度与工艺双突破

纯度与微观控制

6N级(99.9999%):成为7nm以下芯片标配,杂质(Fe、O)需≤1ppm9。

晶粒均匀性:先进热轧+冷轧工艺使晶粒尺寸≤40μm,标准差<4μm(如真空感应熔炼+等温退火)。

短流程制造工艺

方形铸锭轧制法:替代传统圆锭锻造,流程缩短50%,能耗降30%(例:整锭轧制后分切,取代单块靶坯加工)。

复合轧制技术:关键道次变形量控制(如第8道次28-35%),提升靶材硬度至90-100HV。

表:高纯铜靶材制备工艺对比

| 工艺类型 | 流程特点 | 优势 | 代表企业 |

| 传统单块锻造 | 熔炼→锻造→轧制→切割 | 适合小批量定制 | 日矿金属 |

| 方形铸锭归一化轧制 | 熔炼→整锭轧制→分切 | 效率高、成本低 | 有研新材 |

| 增材制造 | 粉末冶金→热等静压→机加工 | 晶粒更均匀 | 霍尼韦尔 |

三、应用领域:从半导体到新能源

半导体领域(占比48.5%)

逻辑芯片:铜互连层降低电阻15%,用于3nm GAA晶体管(有研新材供应台积电)。

存储芯片:DRAM电极用铜锰合金靶(Mn 0.2-1.0at%),形成自扩散阻挡层。

光伏领域(增速最快)

铜栅异质结电池:欧莱新材C-HJT靶材助力国电投组件量产,效率达25.8%,成本降50%。

显示与新能源

柔性OLED:旋转铜靶用于曲面屏导电层(京东方采购量年增20%)。

固态电池:铜箔集流体需高纯度薄膜,提升能量密度。

四、产业格局:国产化加速突围

国际巨头垄断

日美企业(JX日矿、霍尼韦尔)占全球80%份额,掌握6N级靶材技术。

中国厂商崛起

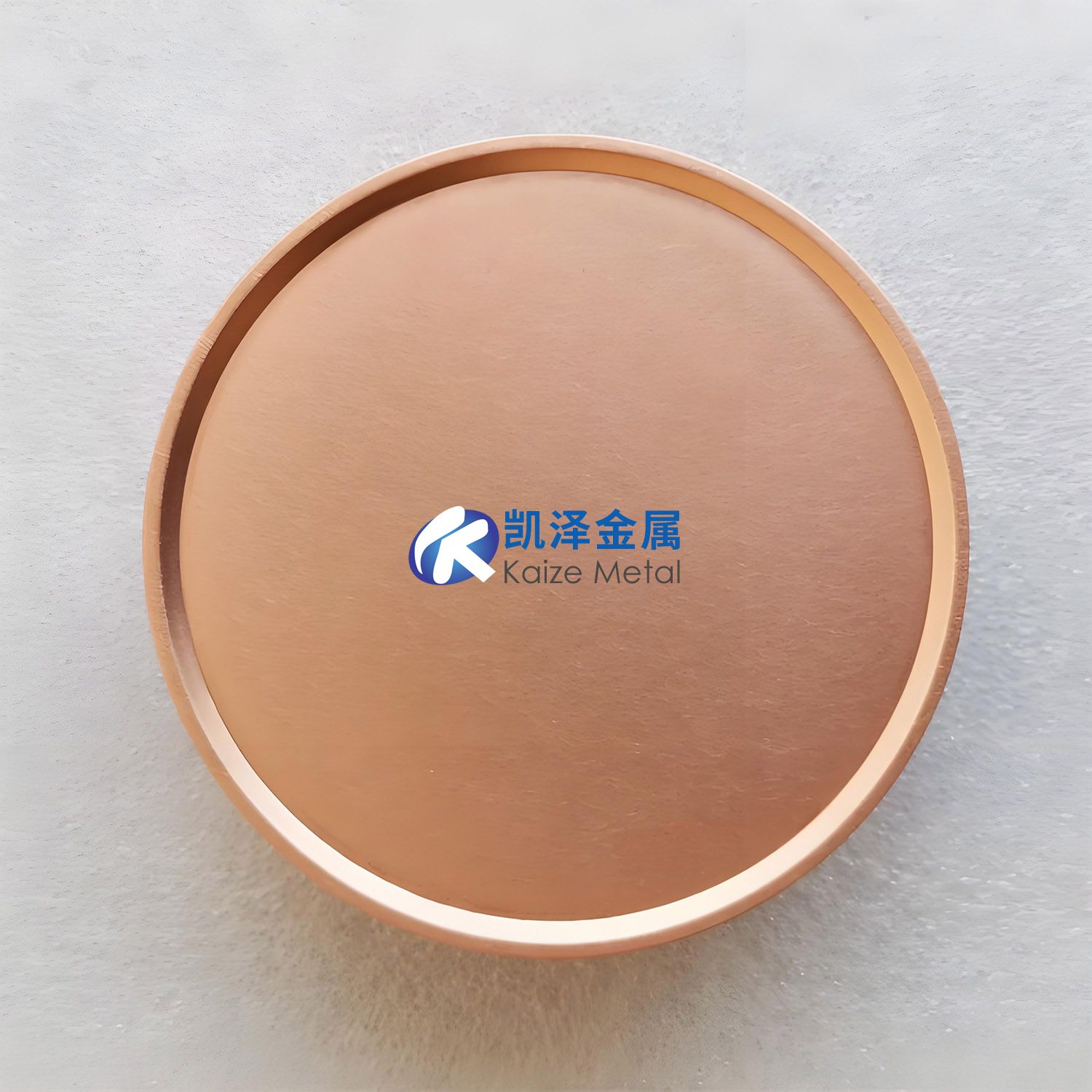

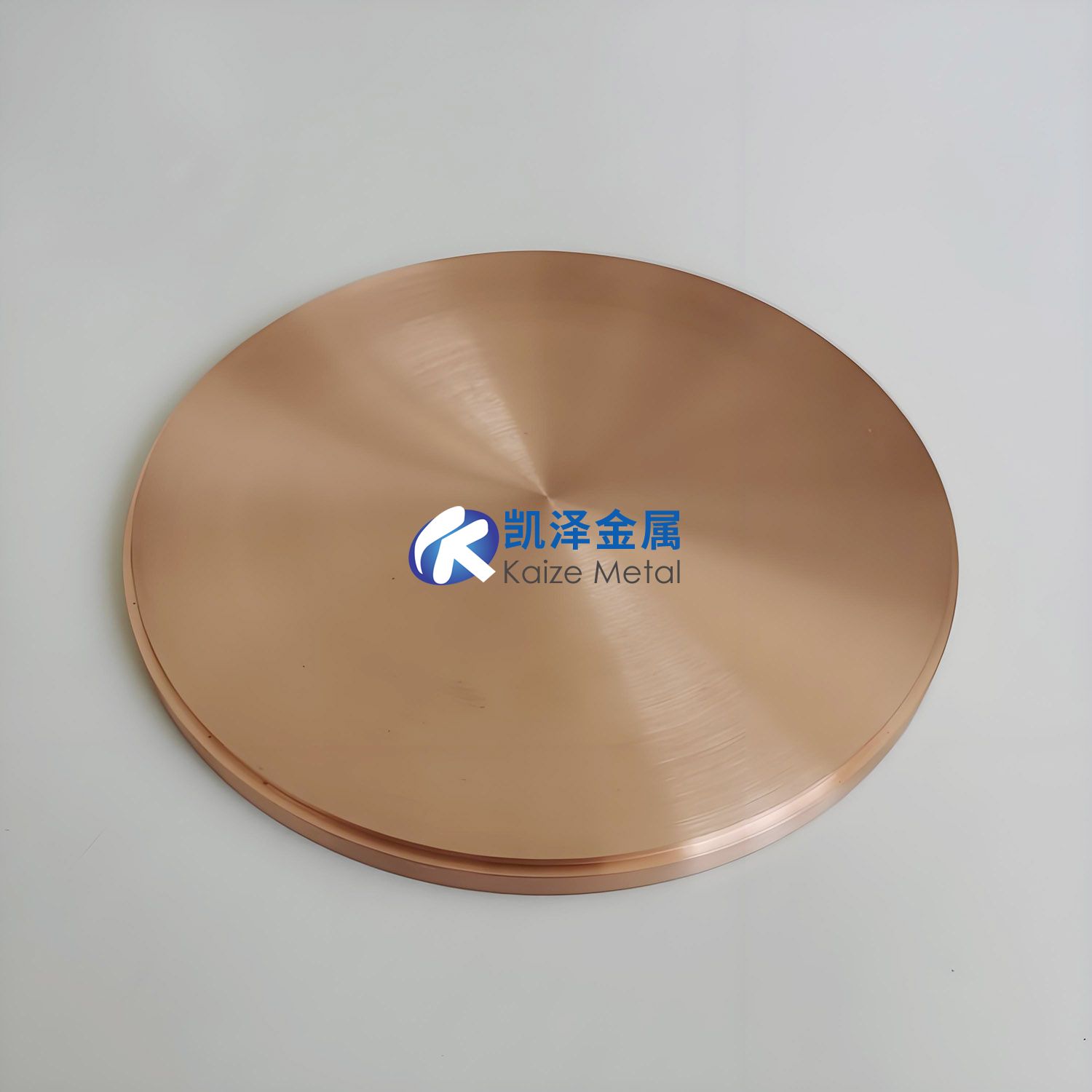

凯泽金属:国内光伏铜靶技术领先,纯度99.9995%。

五、趋势与挑战:智能化与绿色制造

未来方向

超高纯度:7N级(99.99999%)靶材研发,满足1nm芯片需求。

复合靶材:铜-钌合金提升薄膜热稳定性,用于高功率器件。

智能化生产:数字孪生优化轧制参数(温度波动±5℃),良率提升至95%。

现存挑战

成本压力:6N级靶材能耗为传统3倍,回收技术不成熟(废靶利用率<40%)。

技术卡点:大尺寸靶材(>1.5m)晶粒均匀性难控,良率仅85%(国际>95%)。

总结

高纯铜溅射靶材正经历“超高纯化、复合化、短流程化”三重升级:

短期:光伏无银化(C-HJT)与半导体先进制程驱动需求爆发;

中期:国产替代加速(凯泽金属突破6N技术),成本控制成关键;

长期:绿色制造(废靶回收率目标80%)与AI工艺优化重塑产业生态。

突破晶粒控制与回收技术瓶颈,是撬动千亿市场的核心支点。

相关链接