引 言

铜及其合金的广泛应用源于其优异的电导性和热导性以及极高的耐腐蚀性、高强度和可成形性。在制造的铜合金中,沉淀硬化铍青铜 (也称为铍铜) 具有最高的强度。此外,铍青铜还具有良好的电导性、热加工和冷加工过程中的良好可成形性以及无火花特性 [1]。由于这些特性,铜基合金可用于制造引线框架和电连接器等电子部件。微电子领域的小型设备也需要具有高强度的铜铍合金。铜基合金的强度和无火花特性是某些特定应用的关键因素,例如化学工业与能源开采 [2] 然而,铍青铜的主要缺点是价格昂贵且有毒。铍化合物在熔化和铸造、粘合、焊接、热变形、切割和磨削过程中会释放有毒的铍化合物 [2]。因此,需要开发先进的金属材料来替代铜铍合金,以避免因铍的毒性而对环境造成污染。 幸运的是,在目前环境友好型研究要求背景下,含有 1%~6%(摩尔分数) 钛的 Cu-Ti 二元合金成为了一个理想的候选材料,Cu-Ti 系合金由于损伤容限大、使用寿命长、强度高、抗弯折性能好、加工性能优异而备受关注。这些合金的电子和物理性能经过时效处理后 (即加热到一定温度并保持一定时间) 接近于 Cu-Be 合金,并且铜钛合金还具有无火花特性 [3-4]。可用于生产高强度弹簧以及耐腐蚀和耐磨的元件,如电子元件、电气连接、触点、继电器、电线、齿轮以及反恐和采矿救援部队设备的组件此外由于Cu4Ti 金属间化合物的形成,Cu-Ti 合金的强度和硬度都得到了提高,同时保持了合金块体的高导电性 [5-7]。

1、合金制备

1.1 真空熔炼

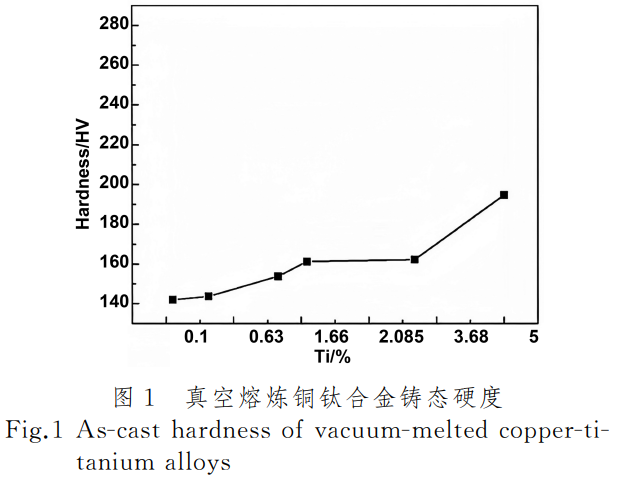

由于 Ti 在高温下的化学性质较为活泼,容易与多种元素及化合物发生反应在以上时O2会向 Ti 中扩散,形成一层坚硬的氧化层;在 700 ℃以上时,N2会与反应形成此外熔炼过程中还会发生吸氧、吸气和金属夹杂等一系列问题。由于凝固过程中不同部位的速度差异以及液态时元素密度的不同,导致合金成分的均匀性较差,控制难度较高,从而影响了 Cu-Ti 合金的综合性能 [8]。因此,Cu-Ti 合金通常在真空条件下制备 [9]。Cu-Ti 合金一般采用真空熔炼,在 1350℃保温 0.5h 后以 1230℃浇注,并反复熔炼 [7,10], 所获得铸锭的 Ti 含量接近设计含量。目前,真空或气氛熔炼技术主要被用来制备 Cu-Ti 合金,这些方法具有工艺简单及普适性强等优点。张楠 [11] 采用纯度为 99.99% 的铜丝和纯度为 99.9% 的钛丝作为原料,采用真空电弧熔炼进行合金炼制,每种合金反复熔炼 3 次,制备了不同成分的 Cu-Ti 合金,并测定了其硬度,如图 1 所示。以 Cu-5Ti 为例,其铸态硬度可达 180HV。 即使采用真空熔炼,也会导致一定量的 Ti 烧损,进而使 Ti 含量降低。随着合金中 Ti 含量的降低,Ti 的烧损率升高。张楠 [11] 通过 ICP 测定了不同钛含量 Cu-Ti 合金的成分含量。合金设计成分与实际含量如表 1 所示。尤其值得注意的是,当 Ti 含量为 3.4% 左右时,Ti 含量的下降较为显著,达到了 1.32%。这一现象为科研与生产提供了重要的指导意义。

表1 Cu-Ti合金设计成分与实际成分

(Table 1 Composition design and actual composition of Cu-Ti alloys)

| 合金编号 | 设计Ti含量/wt% | 实际Ti含量/wt% | Ti减少量/wt% |

| No.1 | 5.4 | 5.00 | 0.40 |

| No.2 | 4.4 | 3.68 | 0.72 |

| No.3 | 3.4 | 2.08 | 1.32 |

| No.4 | 2.4 | 1.66 | 0.63 |

| No.5 | 1.4 | 0.74 | 0.77 |

| No.6 | 0.4 | 0.10 | 0.30 |

1.2 粉末冶金

相较于真空熔炼技术,粉末冶金技术在 Ti 成分控制上更为稳定。通过烧结 Cu-Ti 材料制造的部件,其硬度和耐磨性有所提升,从而延长了部件的使用寿命。然而,采用粉末冶金方法制备 Cu-Ti 合金,成本较高且生产效率较低,对于工业化大生产仍是一个挑战。在铜基体中添加纯钛粉会导致这些颗粒周围形成不同的金属间化合物层 [12]。金属间化合物层的形成提高了扩散率 [13], 促使所有钛颗粒转化为金属间化合物。这些硬质金属间化合物相的形成最终导致材料的硬度和强度增加。此外,在粉末混合物的强力研磨及 RSP 工艺的作用下,会原位形成增强颗粒 [14-15], 从而有效获得铜基弥散硬化材料的纳米结构。在较高温度下,铜合金基体材料中引入弥散体,能保持稳定且不发生粗化。这使得可以将弥散强化和沉淀强化两种不同的机制结合起来,形成多重硬化现象 [16]。文献中已有关于放电等离子烧结 Cu-Ti 粉末或其相关合金的报道 [17-18], 以及放电等离子烧结过程中合金的电导率和热导率的研究 []。Eze[20]在下烧结了铜钛混合粉末样品制备了纯 Cu、Cu-1Ti 和 Cu-2.6Ti 样品。结果如表 2 所示,这些样品的导电率和硬度均优于通过真空熔炼制备的 Cu-Ti 合金。此外,还研究了烧结样品的预测屈服强度和极限拉伸强度,表现出良好的拉伸性能。

表 2 放电等离子烧结所制备铜钛合金样品性能

Table2Propertiesofcopper-titaniumalloysamplespreparedbysparkplasmasintering

| composition Sample | conductivity/S · m Electrical -1 | highestelectrical conductivity/℃ Temperatureat | density/% Relative | Micro-hardness/MPa | Predictedyield strength/MPa | Predictedultimate tensilestrength/MPa |

| Cu | 4.8 | 345 | 96.76 | 645 | 1395 | 1182 |

| Cu-1Ti | 5.0 | 550 | 96.3 | 724 | 1552 | 1285 |

| Cu-2.6Ti | 4.2 | 319 | 86.33 | 749 | 1604 | 1318 |

2、时效强化

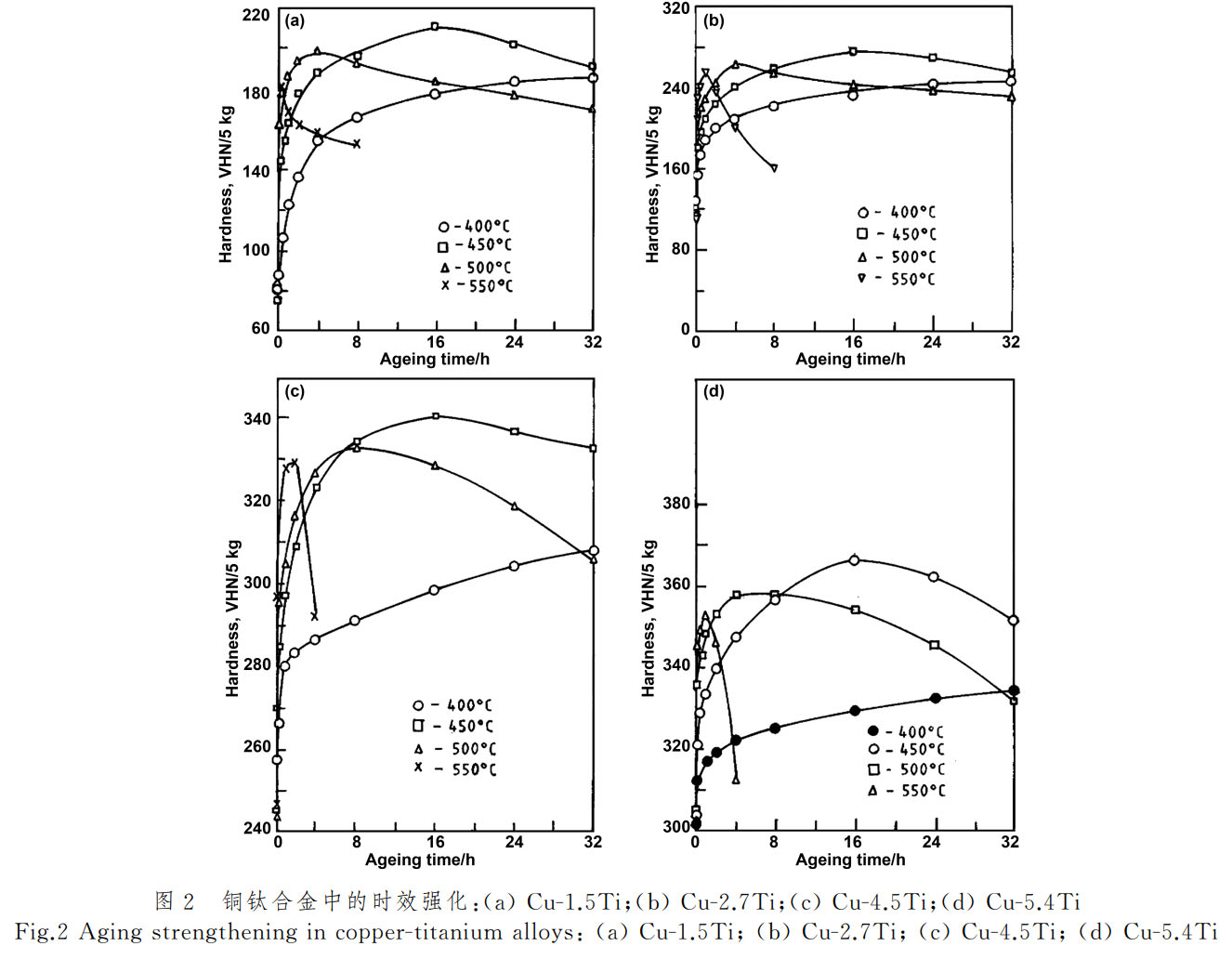

到目前为止,已经开展了一些关于铜钛二元合金的力学性能和微观结构的研究。铜钛二元合金通过淬火和时效处理可获得高电导率和高机械强度,时效过程中物理性能的系统变化以及强化机理已经取得了相当的进展。经过在 800℃至 900℃之间进行固溶退火后,立即进行水淬,Ti 固溶并保留在过饱和固溶体中 [21]。在固溶退火和水淬后的这种过饱和固溶状态下,合金具有最佳的成形性。之后通常在 400℃至 550℃之间进行时效处理,可促进 Cu-Ti 沉淀物的形成。在沉淀的早期阶段,Ti 原子聚集并沿着 {100基质平面排列,在透射电子显微镜 (TEM) 中,观察到非常特殊的 “波状” 调制微观结构 [22-23], 同时在 X 射线衍射 (XRD) 中形成 “边带”[24-26]。形成机制存在争议,被认为是亚稳态分解 [27], 或极低成核能的细小共格沉淀物的‘剧烈’成核 [28-30]。当形成周期性、半共格、亚稳态相称为或α-CuiTi)时可获得最大屈服强度YS[31]。 Nagarjuna 表明,通过增加α-Cu4Ti的体积分数通过增加 Cu-Ti 合金中的 Ti 含量,可以显著提高屈服强度YS[32]。文献中将此相描述为四方 D1a 结构 (Ni4Mo 型其晶格参数为a=0.584 ~nm和c=0.362nm, 取向关系为 [33]:(001) α-Cu4Ti//(001) matrix[100] α-Cu4Ti//[310] matrix而过时效的特征是在晶粒边界处形成‘胞状’或‘不连续’的稳定相沉淀,同时屈服强度 YS 降低。稳定相被称为具有正交结构的 β、Cu3Ti或\beta-Cu4Ti(Au4Zr 型;Pnma;a=0.453 ~nm0.434nm、1.293nm)。 对于不同热处理条件下相的转变对 Cu-Ti 合金性能的影响,图 2 显示了时效时间对固溶处理 Cu-1.5Ti,Cu-2.7Ti,Cu-4.5Ti 和 Cu-5.4Ti 合金硬度的影响 [7,34-35]。在 550℃时效时,过度时效非常严重,峰值硬度进一步降低。合金的过时效在 400℃时很轻微,在较高的时效温度下则很严重。而强度随时效时间与温度的变化规律基本与硬度一致。表 3 [8,34-35] 总结了部分铜钛合金 900℃固溶 2h。450℃峰值时效 16h 后所表现的性能。铜钛二元合金性能与铍青铜对比来看,力学性能优于铍青铜。另外铜钛合金生产工艺简单,原材料丰富,成本较低。但是如果从导电合金角度来看,其导电性远低于铍青铜,难以达到部分导电零件的要求,因此在保证力学性能的前提下,如何提高 CuTi 合金的导电率是 Cu-Ti 合金开发的重点方向。

表 3 部分铜钛合金峰值时效性能

Table3Peakagingpropertiesofselectedcopper-titaniumalloys

|

Samplecomposition Yieldstrength/MPa |

Cu-1.5Ti 350 |

Cu-2.7Ti 460 |

Cu-4.5Ti 700 |

Cu-5.4Ti 790 |

|

Tensilestrength/MPa | 520 | 680 | 890 | 930 |

|

Elongation/% | 23 | 22 | 20 | 15 |

|

Hardness/(VHN | 210 | 275 | 340 | 366 |

3、变形强化

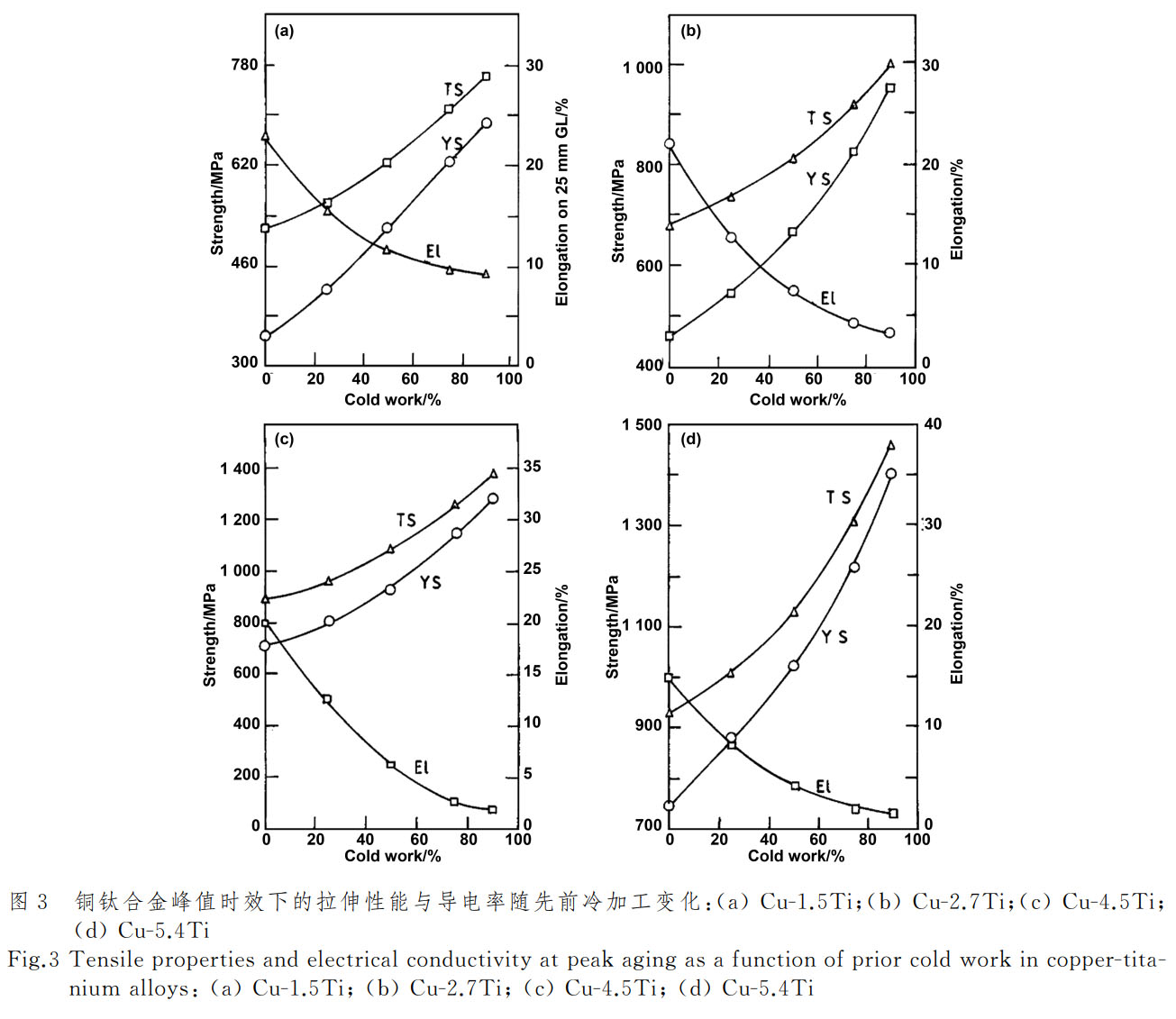

现有研究表明,冷变形有利于提高 Cu-Ti 合金的强度。当固溶处理后的 Cu-Ti 合金在时效之前进行冷加工时,在较高应变下会产生位错,这些位错被交错在一起,从而增强了合金的强度。在较高的轧制道次下,超细晶粒逐渐形成,取代加工硬化效应,成为强化机制的主要因素 [36-37]。多次轧制 Cu-Ti 合金的高强度不仅源于加工硬化效应,还由于在高轧制应变下形成了Cu3-Ti2金属间化合物相 [38] 随着轧制道次的增加金属间化合物的相体积分数增加。硬度和抗拉强度的结果也呈现出随着金属间化合物相体积分数增加而增强的趋势。此外,变形合金在低温时效处理时,会形成细小弥散的\beta-Cu4Ti沉淀物随着其体积分数的增加,合金的强度得到了显著提高。冷轧变形处理在时效前进行,可以显著提高峰值硬度,并缩短达到峰值硬度的时效时间。Cu-Ti 合金的硬度随着冷加工和 400℃峰值时效而进一步增加。Dutkiewicz [39]、Saji 和 Hornbogen [40] 以及 Nagarjuna 等 [34-35] 分别在不同成分的 Cu-Ti 合金中报告了类似的行为,如图 3 所示。屈服强度和抗拉强度随硬度增加而提高,但延展性下降。综合表 3 与表 4, 可以观察到相同时效温度下,合金预冷变形时效后的硬度比未预变形时效的较高。随着变形量的增大,合金的硬度提高,而且出现硬度峰值的时间缩短。冷变形后,在 400℃时效处理下,合金的拉伸强度、屈服强度和导电性均随变形量增加而提高,但伸长率下降。

表 4 部分铜钛合金冷变形 90% 后 400℃时效 1h 后性能

Table4Propertiesofselectedcopper-titaniumalloysafter90% colddeformationandagingat400°Cfor1hour

| Samplecomposition | Cu-1.5Ti | Cu-2.7Ti | Cu-4.5Ti | Cu-5.4Ti |

| Yieldstrength/MPa | 670 | 950 | 1280 | 1400 |

| Tensilestrength/MPa | 760 | 1000 | 1380 | 1450 |

| Elongation/% | 9 | 3.5 | 2 | 1.5 |

| Hardness/VHN | 280 | 355 | 425 | 455 |

4、元素影响

在仅需提高机械性能的应用中,可通过增加 Ti 含量来提升屈服强度,同时硬度也会相应提高。在不同 Ti 含量下,Cu-Ti 合金的相结构变化及其顺序不尽相同。对于高 Ti 含量的合金,调幅分解相的形成先于长程有序相,并且随着 Ti 含量的增加,脱溶 (相分离) 速度也显著加快。Cu-Ti 合金导电率较低的主要原因在于的添加由于合金中Cu4Ti相形成的热力学驱动力不足,Cu 基体中不可避免地会残留大量 Ti 溶质。因此,获得高强度的 Cu-Ti 合金通常会以电导率大幅下降为代价 [41]。 目前主要的研究思路是通过添加第三种合金元素来改善 Cu-Ti 合金的导电率。在铜钛合金中添加某些微量元素会与 Ti 形成金属间化合物,从而消耗溶液中的 Ti 并提高电导率。不同元素与 Ti 形成的沉淀相各异,导致基体中 Ti 的消耗程度和沉淀强化效果不同,因此合金的力学性能和电导率存在显著差异 [41-53]。通过添加第三元素形成强化相以提高合金的电导率,首先应考虑该元素是否能与 Ti, 或同时与 Cu 和 Ti 一起形成新相,而不仅仅是与 Cu 反应。其次,应考虑热力学条件。理想情况下,第三元素应与 Ti 形成新相,并在\beta'-Cu4Ti沉淀后出现以进一步降低基体中的含量提高电导率同时保留\beta'-Cu4Ti的沉淀强化效果如果基体中的 Ti 含量没有显著降低,电导率的提升可能不明显如果新的强化相与\beta'-Cu4Ti 竞争 Ti 原子但强化效果不如\beta'-Cu4Ti合金的力学性能可能会下降。最后,由于 Ti 的熔点远高于 Cu, 如果添加的新元素也具有较高的熔点,并在熔炼过程中与 Ti 形成高熔点、粗大的初生相,那么这些相在后续的固溶处理过程中难以消除。这将直接影响合金的整体性能,并削弱时效强化的效果 [42]。

4.1 Cu-Ti-Co

钴在 Cu-Ti 合金中的作用类似于其在 Cu-Be 合金中的作用 [43], 能够通过抑制某些相的过度析出来防止合金过度时效。此外,时效状态下的三元合金非常坚固且具有良好的延展性。与 Cu-Ti 二元合金不同,三元合金在时效过程中,富钛区域不会出现 11/20 有序结构也不会形成特殊的N3M相。Batra[44]发现在 860℃固溶 2h,400℃时效 16h 的条件下,Cu-4.5Ti0.5Co 合金的硬度可达到 320HV, 屈服强度 710MPa, 抗拉强度 890MPa, 延伸率 25%, 导电率为 8% IACS。相比相同 Ti 含量的 Cu-Ti 合金,其硬度和导电率略低。在 860℃固溶 2h, 冷轧 90%,400℃时效 1h 的工艺下,Cu-4.5Ti-0.5Co 合金的硬度达到 430HV, 屈服强度 1185MPa, 抗拉强度 1350MPa, 延伸率 3%, 导电率 9% IACS。相比之下,该工艺的 Cu-Ti-Co 合金的延伸率和硬度均高于相同条件下的 Cu-Ti 合金。

4.2 Cu-Ti-Cr

铬的加入显著提高了合金的机械性能。由于铬和钛在低于 600℃的温度下具有有限的互溶性 [45], 它们会形成金属间化合物TiCr2。此外,铬的一部分会进入 Cu4Ti 沉淀相,增加其体积分数,从而提高合金强度。铬的加入不仅通过固溶强化显著提高了合金的屈服强度 [46-47], 还通过沉淀硬化机制进一步增强了 CuTi-Cr 合金 [46]。固溶处理后的 Cu-Ti-Cr 合金表现为单相结构且无调制,这是由于形成了具有 bct 结构的亚稳态有序且连贯的Cu4Ti相随着合金的过时效Cu4Ti相会逐渐转变为具有正交结构的平衡相Cu3Ti。 在固溶处理和峰值时效条件下,Cu-Ti-Cr 合金的屈服强度和抗拉强度 (UTS) 均显著高于二元 Cu-Ti 合金。固溶处理状态下,三元 Cu-Ti-Cr 合金的延展性略高于二元 Cu-Ti 合金,而在峰值时效状态下,两者的延展性则相似。Markandeya [46] 制备的 Cu-4.5Ti-1Cr 合金的硬度达到 326HV, 屈服强度 849MPa, 抗拉强度 968MPa, 延伸率 21%, 导电率 9% IACS, 除导电率外,其它性能均优于 Cu-4.5Ti 合金。

4.3 Cu-Ti-Ni

在时效态下,Ni 的添加可以提高 Cu-Ti 合金的电导率和弹性模量,但同时会降低硬度。Ni 加入 Cu-Ti 合金后会形成弥散分布的Ni3Ti 金属间化合物粒子,这降低了 Ti 在 Cu 基体中的溶解度,抑制了晶粒长大。通过减少电子散射,Ni 的加入提高了 Cu-Ti 合金的电导率。因此,Ni 的加入赋予 Cu-Ti-Ni 合金良好的机械强度和较高的电导率。目前已知的 Cu-Ti-Ni 合金的最佳双级时效处理工艺为先在 300℃下保温 2h, 然后在下保温7 ~h[48]在合金的时效过程中,\beta'-Ni3Ti 和\beta'-Cu4Ti 相从 Cu 基体中析出,同时还存在一些残余的 NiTi 相。电导率的提高主要归因于这些 NiTi、\beta'-Ni3Ti和\beta'-Cu4Ti相的形成。Liu[49]制备的 Cu-3Ti-1Ni 合金在双级时效处理后,其硬度为 205HV, 导电率为 17.2% IACS, 而未经 Ni 添加的 Cu3Ti 合金的硬度为 289HV, 导电率为 15.5% IACS。

4.4 Cu-Ti-Al

Al 元素在铜合金中可以显著提高其耐腐蚀性能。当将 Al 添加到 Cu-Ti 合金中时,会降低基体中的 Ti 含量,同时也产生固溶强化作用。然而,Al 所形成的Cu2TiAl、CuTiAI 以及CuTi2Al5等 [49] 沉淀相的强化效果远低于Cu4Ti。Cu2TiAI 主要沉淀相被认为具有 L.21Heusler 结构,而AlCu2Ti相(D D03)则主要在靠近 fccCu 基体的 {110惯习面上析出 [50]。Konno [50] 制备的时效强化 Cu-3% Ti-4% Al 合金,其导电率接近 6%, 相较于二元 Cu-3% Ti 合金,导电率提高了 6 倍;但峰值硬度从 280HV 下降至 180HV。

4.5 Cu-Ti-C

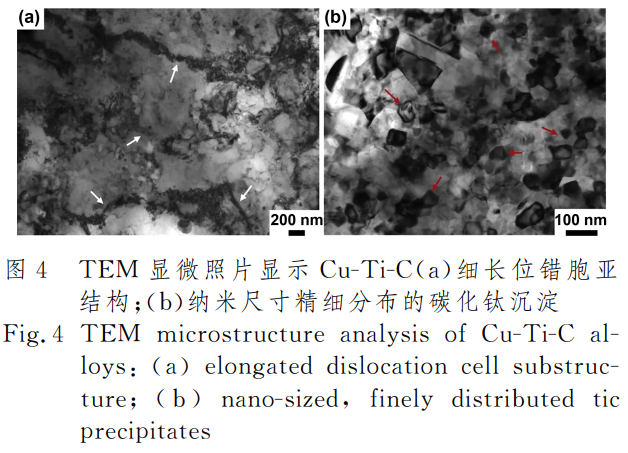

已有研究表明,C 的添加对铜钛合金的导电率和硬度具有显著的提升效果 [41]。在各种工艺处理后,Cu-Ti-C 合金的电导率均显著高于相应的 Cu-Ti 合金。Cu-Ti-C 合金在热轧后表现出最高电导率。这是因为在热轧过程中,Ti 与 C 反应生成 TiC 颗粒,使得 Cu 基体中残留的 Ti 量减少,从而提高了电导率。CuTi-C 合金的极限拉伸强度远高于 Cu-Ti 合金,这主要归因于均匀分布的纳米级 TiC 颗粒有效地抑制了位错滑移 (如图 4)[41]。然而,Cu-Ti-C 合金的延展性低于 Cu-Ti 合金,这可能是由于碳化钛和铜基体之间的半共格界面,这是应力集中的潜在位置 [51]。Wang [41] 制备的 Cu-2.5Ti-0.625Ni 合金在热轧后,其抗拉强度达到 645MPa, 导电率为 83.6% IACS。相比之下,相同工艺下的 Cu-2.5Ti 合金抗拉强度为 374MPa, 导电率为 19.2% IACS。

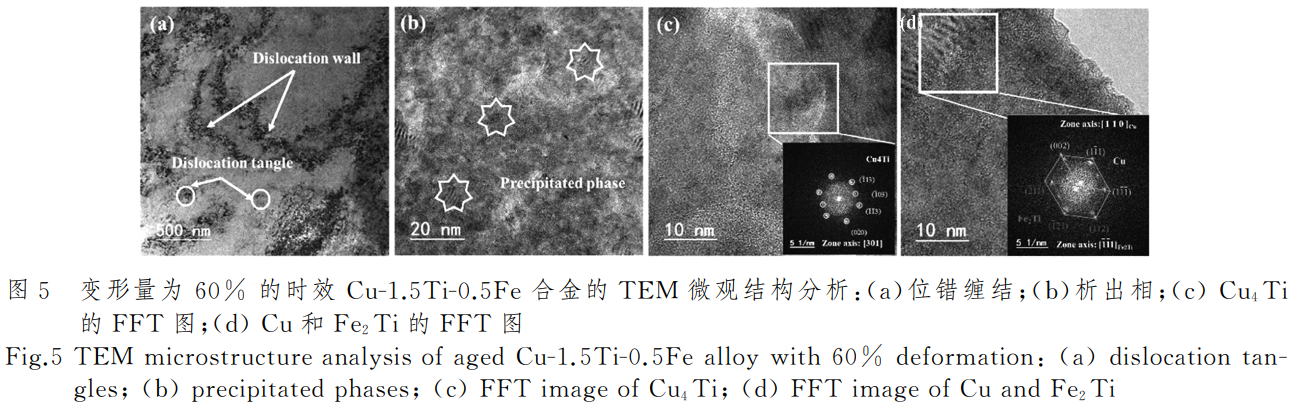

4.6 Cu-Ti-Fe

微量 Fe 的添加有助于在固溶体中保持较高的 Ti 含量,并抑制了经典的‘波状’早期析出现象 [52], 导致了新的纳米沉淀物的分散。这种现象有利于提高固溶退火状态下的延展性同时由于亚稳态纳米α-Cu4Ti析出,在时效硬化后仍能保持非常高的强度。当微量 Fe 与较高含量的 Ti 相结合时,低浓度的 Fe 能够在室温下完全溶解于铜基体中,主要通过固溶强化作用提高合金性能,而不易与其他元素结合形成析出相。铁能显著抑制加热过程中晶粒的长大和时效过程中的晶界反应,这有助于制备出兼具高成形性和强度的铜基合金。进一步增加铁含量后,未溶解于基体中的铁原子会与钛原子结合形成Fe2Ti金属间化合物的析出相如图这会消耗部分钛减少Cu4Ti相的析出。由于Fe2Ti和Cu4Ti两种析出相的强化效果不同其含量的变化会显著影响合金的整体性能。在时效过程中,Cu-Ti-Fe 合金中过饱和的 Ti 和 Fe 原子以析出相的形式从基体中析出,从而提高了合金的强度、电导率和耐磨性。这使得 Cu-Ti-Fe 合金成为机械应用中 CuBe 合金的理想替代品。Rouxel [52] 发现,Cu-6Ti-0.3Fe 与 Cu-6Ti 相比,淬火后的延展性提高了一倍,而时效后的屈服强度达到 975MPa。Zhou 制备的 Cu-1.5Ti0.3Fe 和 Cu-1.5Ti-0.5Fe 合金的导电率分别达到了 21.64% IACS 和 22.30% IACS。

5、优化工艺

在铜合金的研究中,高强度和高导电性之间的矛盾长期存在。目前,研究的重点是如何在保持强度的同时提高导电率,或者在不降低导电率的基础上增强强度。已有部分技术正处于研究阶段。

5.1 氢气时效

虽然钛在铜固溶体中会降低电导率,但在含氢气氛中进行时效处理后,电导率却能够增加 [3,6,54]。高电导率的提升主要是由于在氢气氛中时效处理后,基体相中的 Ti 浓度降低,使得晶格参数更接近于纯铜,从而减少了电阻。在氢气气氛中时效后,Cu-Ti 合金的电导率显著提高 [55], 可达到真空时效的 3 倍以上。这是因为在时效过程中形成了细小分散的α-Cu4Ti沉淀物,其形成方式与在真空中时效类似。进一步时效时会形成钛氢化物(δ-TiH2) 颗粒,而部分α-Cu4Ti沉淀物则会消失相比真空时效δ-TiH2沉淀更有效地降低了固溶体基质相中的 Ti 浓度,从而显著提高了电导率。Semboshi [55] 对 Cu-3at% Ti 进行氢气氛时效,其导电率从未时效的 5.2% 增加到 48h 时效后的 66%, 在氢气氛下时效数小时便可将导电率提高至 20%, 远高于真空时效的最大导电率 18%。

5.2 离子注入

离子注入技术是一种通过高能离子辐照诱发点缺陷的表面处理方法。高能离子辐照过饱和合金会产生点缺陷,如间隙和空位,促进溶质原子的扩散和偏析。在低通量照射后 Cu-Ti 硬度增加,而在高通量下硬度几乎保持不变 [56]。硬度变化与通过弹性碰撞而非电子激发沉积的能量密度密切相关。辐照试样中没有发现任何 Ti 团簇,这表明硬度的增加不是由于 Ti 团簇,而是由晶格缺陷引起的。Semboshi [56] 使用 16MeV 的金离子(Au5+)辐照了固溶处理的样品在离子通量达到10 ~ 14 ions/cm2时样品硬度提高至 195HV。

5.3 等离子体氮化

等离子体氮化是一种高温表面化学处理方法,通过氮离子与材料中的亲氮元素反应,在材料表面形成氮化区,如氮化层或沉淀物。这通常会提高材料的整体硬度和耐磨性。然而,由于铜本身含有极少的氮原子,难以形成氮化物,因此等离子氮化通常不适用于铜和铜合金的表面硬化。Nakata 等在 Cu-Ti 二元合金中观察到了表面硬化现象 [57], 这主要是由于铜合金表面含有大量亲氮合金元素 Ti 而形成了氮化层。表面化合物层的厚度随等离子氮化温度的升高而增加,从而增强了表面硬化效果。表面上坚硬的 TiN 和Cu3Ti3O使得表面硬度远高于基体合金并显著改善了耐磨性。等离子氮化工艺是一种有前途的表面改性技术,特别适用于时效硬化的 Cu-Ti 稀合金。Semboshi [68] 通过 50% 氮气和 50% 氢气气氛下 6h 的等离子渗碳处理,将硬度为 1.3GPa 的固溶处理 Cu-4%(摩尔分数) Ti 样品基体硬度提高至 1.6GPa, 在 1073K 下,近表面硬度提高到 3.5GPa, 而在 1123K 下,近表面硬度达到了 5.9GPa, 表面硬度甚至达到了 10GPa。

5.4 等离子渗碳

等离子渗碳具有处理时间短、适用于复杂形状样品的优点。虽然铜合金中的碳含量较低,不易形成碳化物,但对时效硬化 Cu-Ti 合金进行等离子渗碳处理能够在表面形成和Cu3Ti3O层 [59] 显著提高表面硬度和耐磨韧性。在较高温度下的等离子渗碳处理会形成更厚的硬质层,从而进一步增强表面硬化效果。Semboshi [59] 通过在 11% 甲烷和 89% 氢气气氛下 6h 的等离子渗碳处理,将硬度为 1.3GPa 的固溶处理 Cu4%(摩尔分数) Ti 样品基体硬度提高至 1.6GPa, 在 1073K 下,表面硬度达到 2.4GPa, 而在 1123K 下,表面硬度提高到了 3.6GPa。

6、结 语

铜钛合金作为最有潜力替代铍青铜的材料,目前在研究上取得了大量成果:(1) 铜钛合金的真空熔炼已经相当成熟,以放电等离子烧结为代表粉末冶金正应用于制备铜钛合金且表现出良好的性能能;(2) 铜钛合金的强化工艺,可通过提高钛含量经过固溶时效处理以及冷变形得到机械性能优异的合金;(2) 为提高铜钛合金性能,由此发展起来了 Cu-Ti-Co、Cu-Ti-Cr、Cu-Ti-Ni、Cu-Ti-C、Cu-Ti-Fe 系等合金中,Cu-Ti-C 与 Cu-Ti-Fe 系列相对强度和导电率较好。(4) 新的处理工艺正应用于铜钛合金,由于钛的特性为提高导电性可在含氢气氛中时效。Cu-Ti 合金表层的机械性能,如硬度和耐磨性,可以通过离子注入、等离子体氮化和等离子体渗碳等技术来提高。

参考文献:

[1] RdzawskiZ,GłuchowskiW.MechanizmrozpaduprzesyconegostopuCu-Be [J].RudyIMetaleNiezelazne,2009,54 (3):143-147.

[2] ChelariuRG,BejinariuC,BernevigMA,etal.Analysis ofnon-sparking metallic materialsforpotentiallyexplosiveatmospheres [C]∥MATEC WebofConferences.Paris:EDPSciences,2021,343:10014.

[3] SemboshiS,TakasugiT.Fabricationofhigh-strengthand high-conductivityCu-Tialloywirebyaginginahydrogen atmosphere [J].JournalofAlloysandCompounds,2013,580:S397-S400.

[4] SemboshiS,HinamotoE,IwaseA.Age-hardeningbehaviorofasingle-crystalCu-Tialloy [J].MaterialsLetters,2014,131:90-93.

[5] SuzukiS,HirabayashiK,ShibataH,etal.Electricaland thermalconductivitiesinquenchedandagedhigh-purity Cu-Tialloys [J].Scripta Materialia,2003,48 (4):431435.

[6] SemboshiS,Al-KassabT,GemmaR,etal.MicrostructuralevolutionofCu-1at% Tialloyagedinahydrogen atmosphereanditsrelationwiththeelectricalconductivity [J].Ultramicroscopy,2009,109 (5):593-598.

[7] NagarjunaS,BalasubramanianK,SarmaDS.Effectof priorcoldworkon mechanicalproperties,electricalconductivityand microstructureofaged Cu-Tialloys [J] JournalofMaterialsScience,1999,34:2929-2942.

[8] ZhengYL,OuyangH,ChaoGH,etal.Researchprogressonhighstrengthandhighelasticitycopper-titanium alloyforsubstitutingberyllium bronze [J].Nonferrous MetalsProcessing,2019,48 (5):1-6 (inChinese) 郑良玉,欧阳好,巢国辉,等。高强高弹代铍铜钛合金研究 进展 [J].有色金属加工,2019,48 (5):1-6.

[9] CuiZS,HuangL,MengXP,etal.Researchprogress ofultrahigh-strengthcopper-titanium alloys [J].MetallurgicalEngineering,2020,7:121 ( inChinese).崔振山,黄 岚,孟祥鹏,等。超高强铜钛合金的研究现 状 [J].冶金工程,2020,7:121.

[10] Nagarjuna S,Srinivas M,Balasubramanian K,etal.Effectofalloyingcontentonhighcyclefatiguebehaviour ofCu Tialloys [J].InternationalJournalof Fatigue,1997,19 (1):51-57.

[1] ZhangN,LiZH,JiangXY,etal.InfluenceofTicontentonagingprocessofCu-Tialloys [J].Transactionsof Materialsand HeatTreatment,2016,37 (3):36-40 (in Chinese) 张 楠,李振华,姜训勇,等.Ti 含量对 Cu-Ti 合金时效 过程的影响 [J].材料热处理学报,2016,37 (3):36-40.

[12] KarakulakE.CharacterizationofCu-Tipowdermetallurgical materials [J].InternationalJournalof Minerals, Metallurgy,andMaterials,2017,24:83-90.

[13] HaoH,MoW,LyuY,etal.Theeffectoftraceamount ofTiand WonthepowdermetallurgyprocessofCu [J] JournalofAlloysandCompounds,2016,660:204-207.

[14] RajkovicV,BozicD,DevecerskiA,etal.Characteristic ofcoppermatrixsimultaneouslyreinforcedwithnano-and micro-sized Al 2O3 particles [J].Materials Characterization,2012,67:129-137.

[15] RajkovicV M,BožicD,DevecerskiA,etal.Strength andthermalstabilityofCu-Al 2O3compositeobtainedby internaloxidation [J].Revistade Metalurgia,2010,46 (6):520-529.

[16] RužicJ,StašicJ,RajkovicV,etal.Strengtheningeffects inprecipitationanddispersionhardenedpowdermetallurgycopperalloys [J].Materials& Design,2013,49:746754.

[17] XiyuL,FenghuanY,YiqinT,etal.Electricsparksinteringtechniqueanditsapplications [J].PowderMetallurgy Technology,1992,10 (3):189-194.

[18] ImaiH,ChenKY,KondohK,etal.Effectofalloying elementson mechanicalpropertiesandelectricalconductivityofP/M copperalloysdispersed withvapor-grown carbonfiber [J].ProcessingandPropertiesofAdvanced Ceramics and Composites VII:Ceramic Transactions, Volume252,2015:381-391.

[19] LloydJC,NeubauerE,BarcenaJ,etal.Effectoftitaniumoncopper-titanium/carbonnanofibrecompositematerials [J].CompositesScienceandTechnology,2010,70 (16):2284-2289.

[20] EzeA A,JamiruT,SadikuER,etal.Effectoftitanium additiononthemicrostructure,electricalconductivityand mechanicalpropertiesofcopperby using SPSforthe preparationof Cu-Tialloys [J].Journalof Alloysand Compounds,2018,736:163-171.

[21] DattaA,SoffaW A.Thestructureandpropertiesofage hardenedCu-Tialloys [J].Acta Metallurgica,1976,24 (11):987-1001.

[22] Soffa W A,LaughlinD E.High-strengthagehardening copper-titaniumalloys:redivivus [J].Progressin MaterialsScience,2004,49 (3-4):347-366.

[23] CornieJA,DattaA,SoffaW A.Anelectronmicroscopy studyofprecipitationinCu-Tisidebandalloys [J].MetallurgicalTransactions,1973,4:727-733.

[24] LebretonV,PachoutinskiD,BienvenuY.AninvestigationofmicrostructureandmechanicalpropertiesinCu-TiSnalloysrichincopper [J].MaterialsScienceandEngineering:A,2009,508 (1-2):83-92.

[25] MiyazakiT,YajimaE,Suga H.Influenceofstructural modulationontheyieldstressofcopper-5at% titanium alloy [J].TransactionsoftheJapanInstituteof Metals,1971,12 (2):119-124.

[26] TsujimotoT.AnX-raystudyontheagingprocessofa Cu-4% Tialloy [J].TransactionsoftheJapanInstituteof Metals,1977,18 (5):393-402.

[27] LaughlinDE,CahnJ W.Spinodaldecompositioninage hardeningcopper-titanium alloys [J].Acta Metallurgica,1975,23 (3):329-339.

[28] ChuistovK V.Copper-titaniumsolidsolutionsareanew generation of high-strength age-hardening alloys [J].Успехифизикиметаллов,2005,6 (1):55-103.

[29] BatraIS,Dey G K,KulkarniU D,etal.OnthesequenceofclusteringandorderinginameltspunCu-Tialloy [J].MaterialsScienceandEngineering:A,2003,360 (1-2):220-227.

[30] BorchersC.Catastrophicnucleationduringdecomposition ofCu-0.9at.% Ti [J].PhilosophicalMagazineA,1999,79 (3):537-547.

[31] RdzawskiZ,StobrawaJ,GłuchowskiW,etal.ThermomechanicalprocessingofCuTi 4 alloy [J].JournalofAchievementsinMaterialsandManufacturingEngineering,2010,42 (1-2):9-25.

[32] NagarjunaS,Srinivas M,BalasubramanianK,etal.On thevariationofmechanicalpropertieswithsolutecontent inCu-Tialloys [J].MaterialsScienceandEngineering:A,1999,259 (1):34-42.

[33] EcobRC,BeeJV,RalphB.Thecellularreactionindilutecopper-titaniumalloys [J].MetallurgicalTransactions A,1980,11:1407-1414.

[34] NagarjunaS,BalasubramanianK,SarmaDS.Effectof priorcoldworkonmechanicalpropertiesandstructureof anage-hardenedCu-1.5wt% Tialloy [J].JournalofMaterialsScience,1997,32:3375-3385.

[35] NagarjunaS,BalasubramanianK,DsS.Effectsofcold workonprecipitationhardeningofCu-4.5mass% Tialloy [J].MaterialsTransactions,1995,36 (8):1058-1066.

[36] KrishnaSC,RaoGS,JhaAK,etal.Analysisofphases andtheirroleinstrengtheningofCu-Cr-Zr-Tialloy [J] JournalofMaterialsEngineeringandPerformance,2015,24:2341-2345.

[37] AkitaT,KitagawaK,KitaK,etal.Highperformance ofmechanicalandelectricalpropertiesofCu-Cr-Zralloy sheetsproducedby ARBprocessandadditionalthermomechanicaltreatment [C]∥JournalofPhysics:ConferenceSeries.UK:IOPPublishing,2010,240 (1):012119.

[38] RameshS,NayakaHS,AnneG,etal.Influenceofcold rollingprocesson microstructureand mechanicalpropertiesofCu-1.5% Tialloy [C]∥AIPConferenceProceedings.USK:AIPPublishing,2018,1943 (1):020055.

[39] DutkiewiczJ.Electron microscopestudyoftheeffectof deformationonprecipitationandrecrystallizationincopper-titanium alloys [J].Metallurgical Transactions A,1977,8:751-761.

[40] SajiS,HornbogenE.CombinedrecrystallizationandprecipitationreactionsinaCu-4wt.% Ti-alloy [J].InternationalJournalofMaterialsResearch,1978,69 (12):741746.

[41] WangF,LiY,WakohK,etal.Cu-Ti-Calloywithhigh strengthandhighelectricalconductivitypreparedbytwostep ball-milling processes [J].Materials & Design,2014,61:70-74.

[42] HuangF,YuFX,FengGB,etal.Developmentandapplicationofhighstrengthandhighelasticitycopper-titanium alloys [J].Special Casting & Nonferrousalloys,2020,40 (5):502-506 (inChinese).黄 富,余方新,冯桄波,等。高强铜钛合金的发展与应 用 [J].特种铸造及有色合金,2020,40 (5):502-506.

[43] NagarjunaS,SharmaK K,SudhakarI,etal.AgehardeningstudiesinaCu-4.5 Ti-0.5Coalloy [J].Materials ScienceandEngineering:A,2001,313 (1-2):251-260.

[44] BatraIS,LaikA,KaleG B,etal.Microstructureand propertiesofaCu-Ti-Coalloy [J].MaterialsScienceand Engineering:A,2005,402 (1-2):118-125.

[45] MassalskiTB,OkamotoH,SubramanianP,etal.Binaryalloyphasediagrams [M].Vol.1.No.2.MetalsPark, OH:AmericanSocietyforMetals,1986.

[46] MarkandeyaR,NagarjunaS,SarmaD S.Precipitation hardeningofCu-Ti-Cralloys [J].MaterialsScienceand Engineering:A,2004,371 (1-2):291-305.

[47] MarkandeyaR,NagarjunaS,SarmaDS.Effectofprior coldworkonagehardeningofCu-4Ti-1Cralloy [J].MaterialsScienceandEngineering:A,2005,404 (1-2):305313.

[48] LiuJ,WangX,GuoT,etal.MicrostructureandpropertiesofCu-Ti-Nialloys [J].InternationalJournalofMinerals,Metallurgy,andMaterials,2015,22:1199-1204.

[49] MichelsH T,CadoffIB,LevineE.Precipitation-hardeninginCu-3.6wtPCT Ti [J].Metallurgicaland Materials TransactionsB,1972,3:667-674.

[50] KonnoTJ,NishioR,SemboshiS,etal.Agingbehavior ofCu-Ti-Alalloyobservedbytransmissionelectron microscopy [J].JournalofMaterialsScience,2008,43 (11):3761-3768.

[51] Dehm G,ThomasJ,MayerJ,etal.FormationandinterfacestructureofTiCparticlesindispersion-strengthened Cualloys [J].PhilosophicalMagazineA,1998,77 (6):1531-1554.

[52] RouxelB,CayronC,BornandJ,etal.Micro-additionof FeinhighlyalloyedCu-Tialloystoimprovebothformabilityandstrength [J].Materials & Design,2022,213:110340.

[53] ZhouM,JingK,HuH,etal.Heattreatmenteffectson microstructureandpropertiesofCu-Ti-Fealloys [J].MaterialsScienceandEngineering:A,2024,892:146068.

[54] SemboshiS,KonnoTJ.EffectofaginginhydrogenatmosphereonelectricalconductivityofCu-3at.% Tialloy [J].Journalof MaterialsResearch,2008,23 (2):473477.

[55] SemboshiS,Nishida T,Numakura H.Microstructure andmechanicalpropertiesofCu-3at.% Tialloyagedina hydrogenatmosphere [J].MaterialsScienceandEngineering:A,2009,517 (1-2):105-113.

[56] UeyamaD,SemboshiS,SaitohY,etal.Modificationof microstructureandhardnessforCu-Tialloyby meansof energeticionbeam irradiation [J].NuclearInstruments andMethodsinPhysicsResearchSectionB:BeamInteractionswith MaterialsandAtoms,2014,341:53-57.

[57] NakataK,MakishiT,ToumotoK,etal.SurfacehardeningofCualloysbyplasmanitridingprocess [J].Journalof TheSurfaceFinishingSocietyofJapan,1993,44 (11):944-949.

[58] SemboshiS,KimuraS,IwaseA,etal.Surfacehardening ofage-hardenableCu-Tidilutealloysbyplasmanitriding [J].SurfaceandCoatingsTechnology,2014,258:691698.

[59] SemboshiS,IwaseA,TakasugiT.Surfacehardeningof age-hardenableCu-Tialloybyplasmacarburization [J].SurfaceandCoatingsTechnology,2015,283:262-267.

无相关信息