钛是一种重要的战略金属,因其轻质、耐高温、强度高等优异特性,广泛应用于航空航天、石油化工、医疗等多个领域。在高炉炼铁过程中,钒钛铁精矿中的钛元素大部分进入炉渣中,导致炉渣中的钛质量分数高达 20%~25%[1-2]。含钛高炉渣的矿相结构复杂,钛元素分散于各类矿相中,使得传统物理方法难以有效分离,从而造成了钛资源的浪费,因此,含钛高炉渣中钛元素的有效利用是目前冶金工作亟需解决的问题 [3-6]。为此,许多学者对含钛高炉渣中钛的提取进行了重点研究。目前,主要研究方法多采用传统的高温化学方法,如高温碳化 - 低温氯化 [7-8]、硫酸法 [9-10]、金属热还原法 [11-12] 等,虽然这些方法在提取效率和技术上取得了一定进展,但都存在能耗高、成本高、环境污染等问题。因此,钛富集被认为是目前较为绿色、高效的含钛高炉渣提钛方法,是未来含钛高炉渣综合利用研究的重点方向 [13]。钙钛矿相作为含钛高炉渣中主要的钛矿物相,常被视为钛富集的关键矿物,因此引起广泛关注 [14]。傅念新等研究表明,钙钛矿相的最佳析出温度为 1 300~1 400 ℃, 缓慢冷却的过程有助于进一步促进钙钛矿枝晶的结晶和粗化,这与李会莉等的研究结果一致 [15-19]。为促进钙钛矿析出,常加入适量添加剂来改变炉渣的成分。张士秋等研究结果表明,在含钛高炉渣中加入质量分数为 2.54% 的 CaO, 并在预氧化后混入质量分数为 1% 的Fe2O3进行高温熔融处理,可以显著促进钙钛矿的选择性富集与结晶过程,使晶体更大且更为规整 [20-21]。董海刚等向含钛高炉渣中添加CaF2、Cr2O3、钛精矿或钢渣发现,这些添加剂同样能够有效增强钙钛矿相的结晶效果 [22-25]。除了温度和添加剂外,氧化作用在改变钛相分布和促进钙钛矿相形成方面也进行了研究,研究发现,氧化处理可以使钛元素在渣中更加均匀地分布,促进钙钛矿相的选择性富集,从而实现钛的高效分离和回收 [26-30]。

以上研究主要侧重于不同条件下含钛高炉渣中钙钛矿粒度及质量分数的定性研究,含钛高炉渣中钙钛矿的质量分数、形态、粒度等显微特征参数定量分析未见系统研究,钛元素的迁移规律也未见系统报道。本文采用工艺矿物学的理论,利用 XRD、偏光显微镜和电子探针等手段,定量研究不同热处理条件下钙钛矿相的质量分数及粒度,在此基础上,系统研究钛元素的赋存状态及迁移规律,为含钛高炉渣中钛的提取提供理论依据。

1、试验过程

1.1 试验原料

试验以攀枝花现场含钛高炉渣为基渣,所测化学成分 (质量分数,%) 见表 1。高炉钛渣按钛质量分数多少可以分为低钛渣 (TiO_{2}\)质量分数小于 10%)、中钛渣 (TiO2)质量分数为 10%~20%) 和高钛渣 (TiO2)质量分数大于 20%), 可以看出,基础渣样碱度[w(CaO)/w(SiO2)为 0.77,TiO2)质量分数为 17.78%, 属于中钛渣,其中还含有少量氧化铁及微量的五氧化二钒和氧化锰等。

表 1 含钛高炉渣化学成分 (质量分数) Table 1 Chemical composition of blast-furnace slag containing titanium (mass fraction)(%)

| CaO | SiO2 | TiO2 | Al2O3 | Fe2O3 | V2O5 | MnO | Cr2O3 |

| 13.56 | 17.72 | 17.78 | 3.46 | 2.10 | 0.12 | 0.39 | 0.10 |

1.2 试验方案

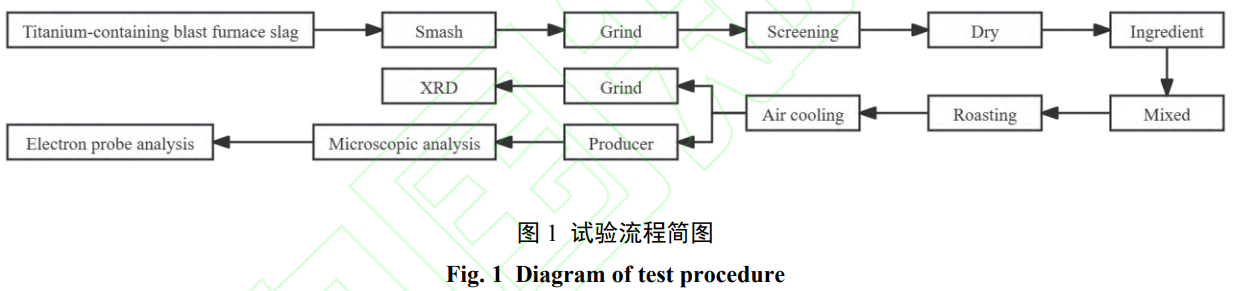

基于所测攀钢含钛高炉渣的化学成分及前期不同碱度含钛高炉渣试验结果,通过添加化学纯试剂 CaO 将含钛高炉渣的碱度制定为 0.97, 其具体的试验方案见表 2。试验步骤如图 1 所示。利用粉碎机对现场高炉渣进行粉碎,将粉碎后的炉渣进行研磨、筛分,调节干燥箱设定温度为 120 ℃对筛分好的炉渣进行干燥 2 h 以去除其中水分,随后添加化学纯试剂CaO, 将其混匀。利用 KJ-A1700-8LZ 型号箱式气氛炉,将烘干好的样品进行重熔试验,气氛炉内温度升高至 1 500 ℃保持 30 min 进行充分熔融,在分别降低至 1 350、1 300、1 250、1 200、1 150、1 100 ℃保持 30 min 使其充分反应,熔融全程通入氩气,取出样品进行空冷。利用切割机、磨片机、抛光机将重熔样品制成光薄片,使用德国蔡司研究型偏光显微镜 (型号为 Scope-A1) 观察其矿物组成、形态等显微结构特征,采用直线法定量分析其矿物质量分数及工艺粒度。将样品破碎研磨至 0.075 mm, 利用 X 射线衍射仪对磨好的样品进行检测分析,将其结果与相应标准卡片对应,分析其矿物组成。采用日文电子株式会社型电子探针显微分析仪 (型号为 JXA-823003040703) 分析钛元素在矿相中的迁移规律,系统研究温度对含钛高炉渣矿物组成、粒度、形态及钛元素迁移规律的影响。

表 2 不同温度高炉渣配比 Table 2 Ratio of titanium blast furnace slag at different temperatures

| Sample number | Temperature/℃ | Alkalinity | CaO/g |

| 1 | 1 100 | 0.97 | 3.5 |

| 2 | 1 150 | 0.97 | 3.5 |

| 3 | 1 200 | 0.97 | 3.5 |

| 4 | 1 250 | 0.97 | 3.5 |

| 5 | 1 300 | 0.97 | 3.5 |

| 6 | 1 350 | 0.97 | 3.5 |

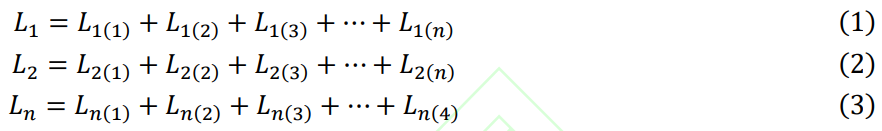

直线法定量分析的基本原理为 [31], 系列平行直线穿切各矿物的截线长度比等于各矿物的体积比,即由长度代表体积。结合各矿物密度ρn可按下列步骤整理测量结果,计算各矿物的质量分数。

式中: L1、L2、Ln分别为 1 号、2 号、n 号各矿物的各自总截距长;Ln(1)、Ln(2)、Ln(3)}... Ln(n)分别为各个视域中 n 号矿物各个颗粒的截线长。

计算视域中 n 号矿物的质量分数为

式中:wn为 n 号矿物在矿石中的质量分数;ρn为 n 号矿物的密度。

2、结果与讨论

2.1 含钛高炉渣矿物定量分析

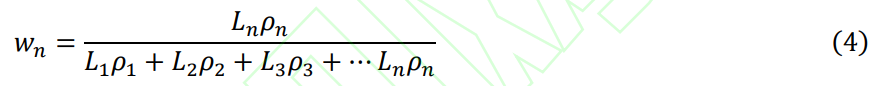

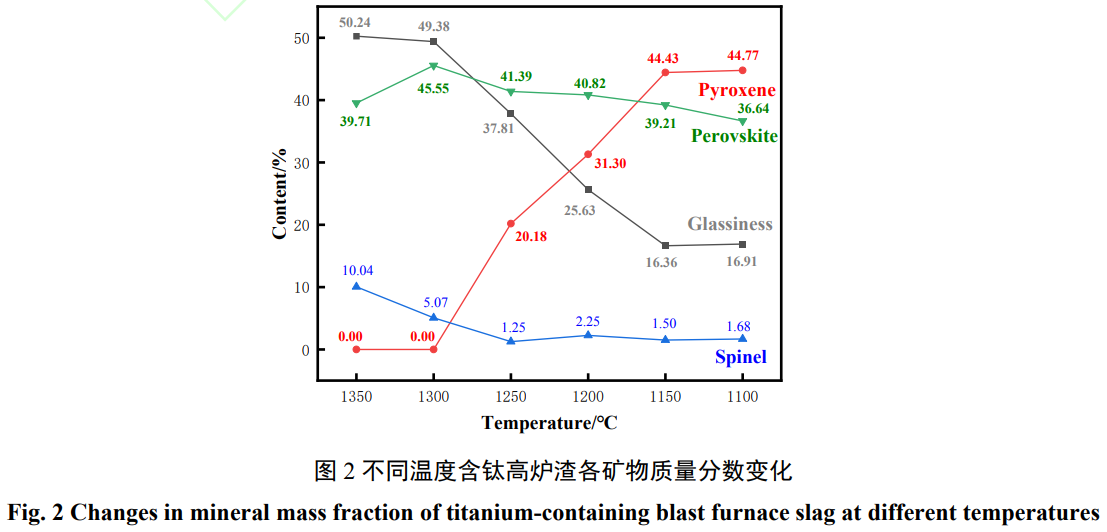

利用偏光显微镜对不同温度的含钛高炉渣的矿物组成进行定量分析,采用直线法对矿物质量分数进行测量,其结果如图 2 所示。

根据图 2 所示,钙钛矿在 1 350 ℃时质量分数为 39.71%, 这说明其结晶温度高于 1 350 ℃; 随着温度降低,炉渣中钙钛矿质量分数呈现先上升后下降的趋势,并在 1 300 ℃时达到峰值,结晶量为 45.55%。这说明钙钛矿的最佳结晶温度为 1 300 ℃。有研究文献表明,当含钛高炉渣的二元碱度约为 1.0 时,钙钛矿的开始析出温度通常为 1 400 ℃左右 [32], 这与本文研究结果一致。随着温度进一步降低,达到合适的热处理温度时 (1 300 ℃), 钙钛矿因熔点较高率先析出并发生细微晶体融合,导致钙钛矿周围Ca2+、TiO32-浓度降低而生长受限,随着熔渣温度降低,晶体只有穿过2+、TiO32-贫化层才能继续生长 [33], 这说明钙钛矿的最佳结晶温度为 1 300 ℃。

从图 2 可以看出,温度对辉石质量分数的影响尤为显著。随着温度的降低,辉石在 1 250 ℃时已经开始析出并逐渐增加,在 1 150 ℃时辉石质量分数趋于稳定,到 1 100 ℃时达到最大结晶量,为 44.77%。因此,辉石结晶温度为 1 300~1 250 ℃, 最佳结晶温度约为 1 100 ℃。

由图 2 还可以看出,尖晶石整体质量分数不高,为 1.25%~10.04%; 随着温度降低,尖晶石质量分数略有降低。从图中可知,尖晶石的结晶温度高于 1 350 ℃。

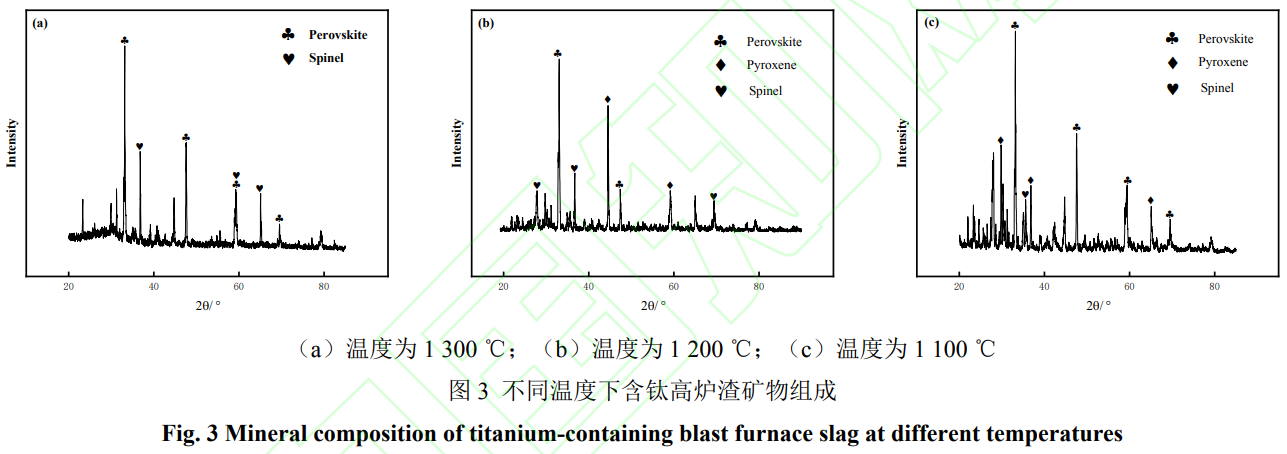

为了进一步验证偏光显微镜下矿物鉴定的准确性,用 X - 射线衍射仪对 1 300、1 200、1 100 ℃含钛高炉渣矿物组成进行定性分析。通过 MDI Jade 9 对 XRD 检测结果进行处理,抠除、美化其峰图背景,拟合峰形,迭代多次后消除误差,使用 S/M 峰图法对化学元素进行筛选,得到其矿物组成,利用 Origin 软件进行重新拟合,结果如图 3 所示。

由图 3 可以看出,温度为 1 300 ℃时,炉渣中主要的矿物组成为钙钛矿和尖晶石;温度为 1 200、1 100 ℃时,炉渣的矿物组成为钙钛矿、尖晶石和辉石。这表明 XRD 与偏光显微镜下统计的各矿物组成分析结果一致。

2.2 钙钛矿粒度的定量分析

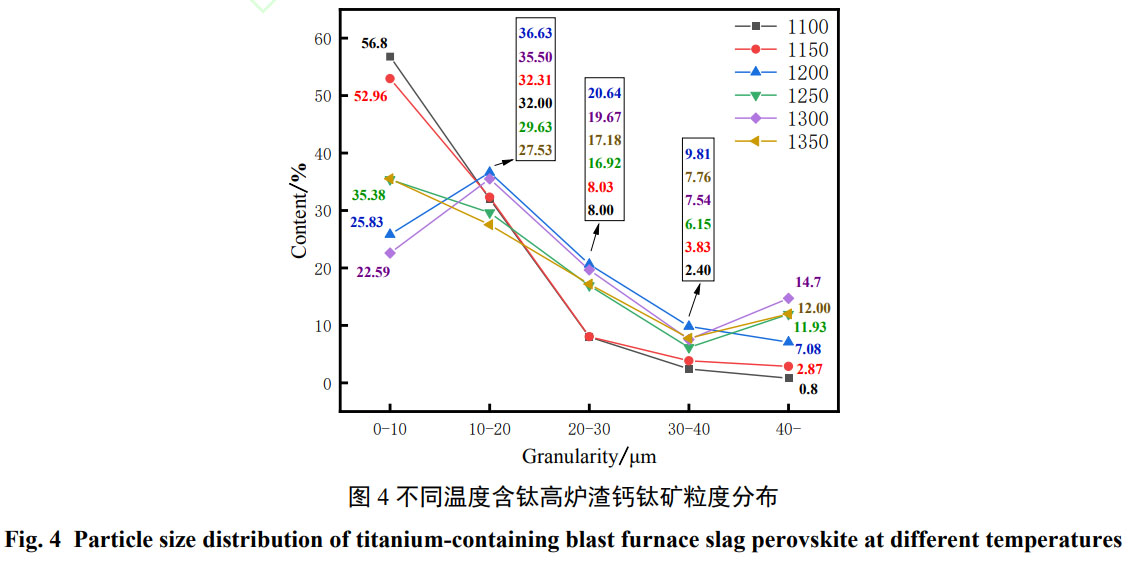

通过在偏光显微镜下利用线测法对钙钛矿粒度进行测量,不同区间粒度质量分数结果如图 4 所示。

从图 4 可以看出,不同温度下含钛高炉渣中的钙钛矿粒度以细粒为主,主要集中在 0~20 μm。温度为 1 350 ℃时,钙钛矿粒度小于 20 μm 的质量分数为 63.06%, 大于 20 μm 的质量分数为 36.94%, 随着温度下降,钙钛矿粒度呈现先粗化后细化的趋势;温度为 1 300 ℃时,钙钛矿粒度小于 20 μm 的质量分数降低至 58.09%, 大于 20 μm 的质量分数升高至 41.91%, 其中粒度大于 40 μm 的质量分数为 14.7%; 温度进一步下降,钙钛矿出现细化趋势。温度为 1 200 ℃时,钙钛矿粒度小于 20 μm 的质量分数升高至 62.46%, 大于 20 μm 的质量分数为 37.54%; 温度为 1 100 ℃时,钙钛矿粒度小于 20 μm 的质量分数高达 88.8%, 大于 20 μm 的质量分数仅占 11.2%。这是因为当温度低于 1 250 ℃时,钙钛矿与尖晶石析出的同时辉石也开始析出,随着辉石与尖晶石析出,炉渣的黏度逐渐变大,熔体中Ca2+与TiO32-迁移速率变慢,钙钛矿晶体的形核与长大受阻,导致钙钛矿结晶粒度较小 [34]。说明钙钛矿的最佳结晶温度为 1 300 ℃, 这与前期研究结果一致。

2.3 不同温度含钛高炉渣的显微结构

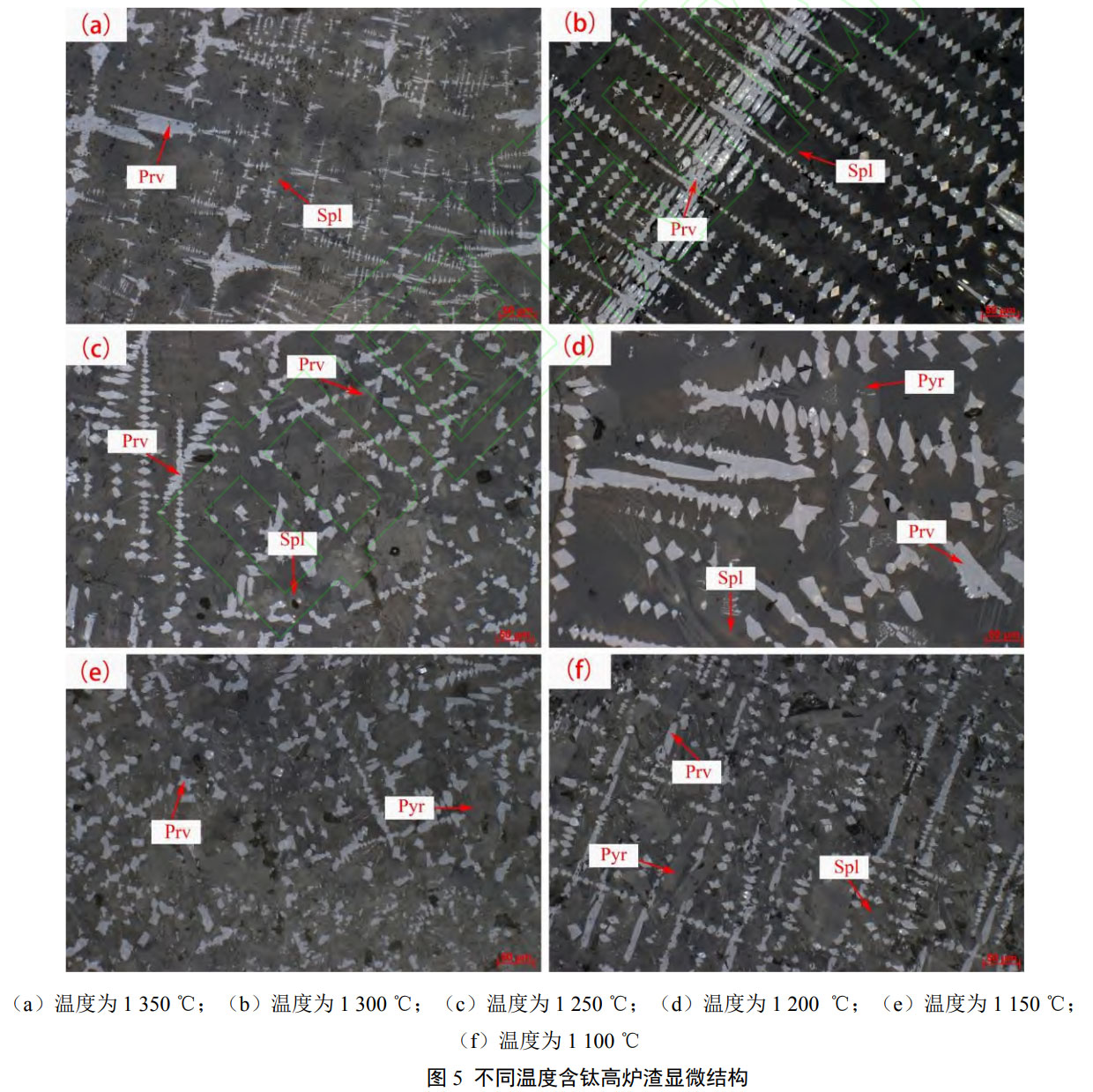

利用偏光显微镜对不同温度含钛高炉渣的显微结构、形态、粒度等显微特征进行观察分析,其显微形态照片如图 5 所示。

图 5 均为反射单偏光,放大倍数为 200 倍。由图 5 可知,不同温度条件下含钛高炉渣的显微结构基本相同,为斑状结构,其中基质为玻璃质,斑晶为钙钛矿、尖晶石和辉石。温度为 1 350 ℃时,含钛高炉渣中斑晶为钙钛矿和尖晶石,基质为玻璃质,还有少量气孔和杂质,气孔体积分数为 3% 左右。钙钛矿粒度粗细不均匀,整体以细粒为主,粒度为 10~20 μm, 呈针状或树枝状集合体;粗粒者含量较少,可达 40 μm 左右,呈半自形晶形态。尖晶石分布不均匀,呈现自形、半自形晶 (方形), 粒度为 10~20 μm。

温度降低到 1 300 ℃时,钙钛矿粒度相对较均匀,粗化现象明显,粒度多为 20 μm 以上,呈自形晶和半自形晶形成的四角星状和棒状相互平行的钙钛矿集合体。与 1 350 ℃时相比,尖晶石变化不大。

温度降到 1 250 ℃时,钙钛矿质量分数有所降低,粒度均匀,但有所细化;辉石逐渐析出,呈柱状。温度到 1 200 ℃时,尖晶石除自形、半自形晶外,出现了长条状。长条状尖晶石多包裹有自形晶 (方形) 尖晶石,故长条状尖晶石为二期尖晶石。结合后期电子探针微区分析,二期尖晶石与一期尖晶石相比,反射率、反射色及化学成分都略有不同。一期尖晶石反射率较低,反射色为深灰色,化学成分中钛元素质量分数较少,镁质量分数较高,而二期尖晶石反射率较高,反射色为浅灰色,化学成分中钛质量分数较高,镁质量分数较低,故推测二期尖晶石中钛元素以类质同像的形式取代了镁的位置。偏光显微镜下观察二期尖晶石粒度通常要大于一期尖晶石,部分包裹有钙钛矿颗粒,故晚于钙钛矿晶析出。有研究表明,一期尖晶石早于钙钛矿析出,结晶仅晚于碳化钛、氮化钛及其固体溶液,而二期尖晶石晚于钙钛矿析出 [35]。

随着温度进一步下降,钙钛矿质量分数及粒度进一步降低,其形态变化不大,辉石及尖晶石形态、粒度无明显变化。

2.4 温度对钛元素赋存状态及迁移规律的影响

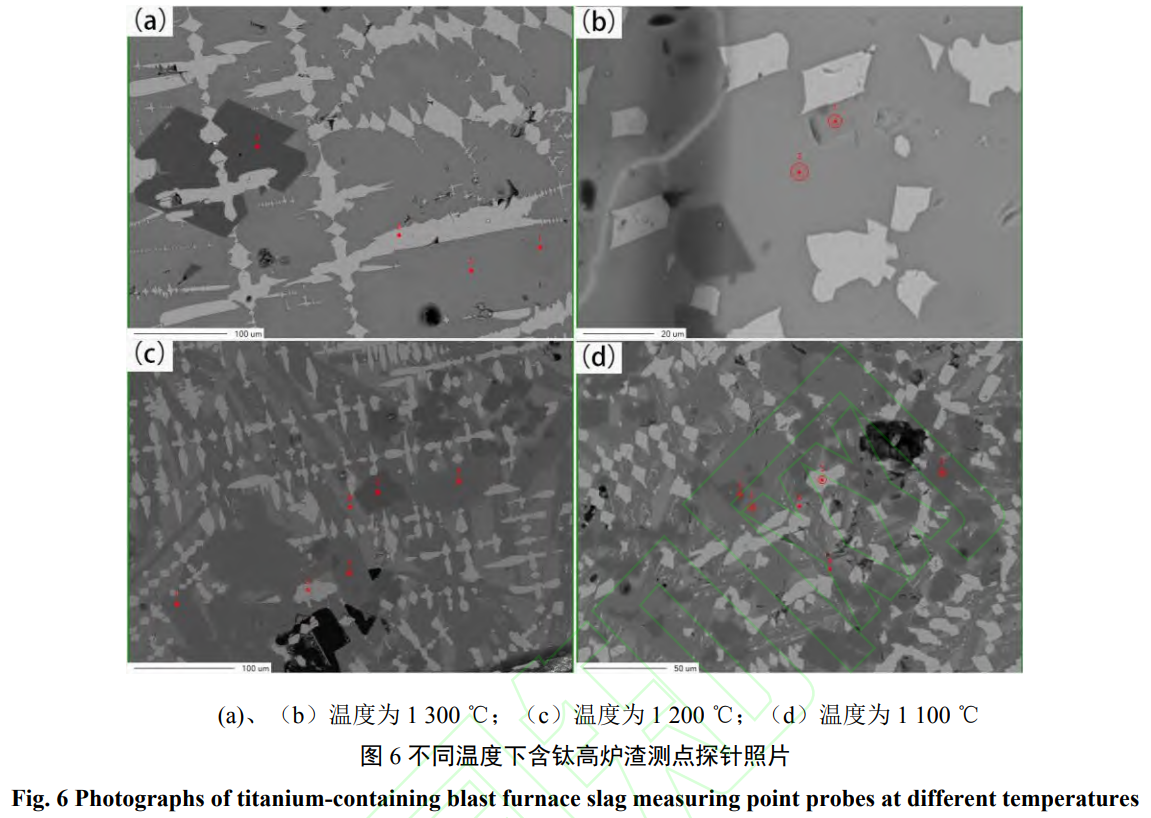

为研究不同温度对含钛高炉渣中钛元素赋存状态及迁移规律的影响,采用 EMPA 对部分样品 (1 300、1 200、1 100 ℃) 中主要矿物的化学成分进行微区分析 (结果见表 3), 图 6 所示为不同温度下含钛高炉渣的不同测点探针照片。

表 3 不同温度含钛高炉渣 EMPA 点分析结果 (质量分数) Table 3 EMPA point analysis results of titanium-containing blast furnace slag at different temperatures (mass fraction)

| Point. | TiO2 | K2O | Al2O3 | MgO | N | SiO2 | Na2O | V2O3 | FeO | CrO | MnO | CaO | Total | Mineral |

| 1 300 ℃ | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| a-1 | 8.094 | 0.439 | 25.352 | 5.576 | 0.325 | 28.754 | 0.548 | 0.181 | 2.922 | 0.02 | 0.368 | 20.137 | 92.716 | Glassiness |

| a-2 | 8.500 | 0.697 | 24.535 | 5.275 | 0 | 27.855 | 0.888 | 0.199 | 2.713 | 0.002 | 0.368 | 19.939 | 90.971 | Glassiness |

| a-3 | 47.644 | 0.015 | 0.997 | 0.057 | 4.010 | 0.024 | 0.039 | 0.533 | 0.377 | 0.196 | 0.027 | 37.220 | 91.139 | Perovskite |

| a-4 | 0.593 | 0.019 | 72.016 | 25.972 | 0 | 0.765 | 0.035 | 0.002 | 3.142 | 0.026 | 0.252 | 0.611 | 103.667 | Spinel 1 |

| b-1 | 9.828 | 0.78 | 26.325 | 2.757 | 0 | 26.600 | 0.928 | 0.216 | 1.999 | 0.015 | 0.275 | 18.939 | 88.662 | Glassiness |

| b-2 | 10.870 | 0.678 | 26.858 | 2.881 | 0.207 | 25.856 | 0.996 | 0.203 | 1.959 | 0.037 | 0.284 | 19.050 | 89.849 | Glassiness |

| 1 200 ℃ | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| c-1 | 8.959 | 0 | 81.024 | 5.066 | 0.370 | 0.359 | 0.037 | 0.106 | 1.740 | 0.008 | 0.106 | 7.205 | 104.980 | Spinel 2 |

| c-2 | 47.380 | 0.012 | 1.013 | 0.027 | 3.974 | 0.027 | 0.050 | 0.505 | 0.281 | 0 | 0.023 | 35.826 | 88.937 | Perovskite |

| c-3 | 6.646 | 0 | 85.611 | 3.974 | 0.530 | 0.259 | 0.011 | 0.094 | 1.176 | 0.299 | 0.044 | 7.250 | 105.894 | Spinel 2 |

| c-4 | 0.196 | 0 | 76.863 | 24.901 | 0 | 0.024 | 0.019 | 0 | 2.235 | 0.283 | 0.506 | 0.088 | 105.115 | Spinel 1 |

| c-5 | 7.859 | 0.021 | 80.960 | 4.467 | 0 | 1.230 | 0.055 | 0.050 | 1.400 | 0.076 | 0.060 | 7.779 | 103.957 | Spinel 2 |

| c-6 | 3.225 | 0.005 | 25.705 | 5.851 | 0 | 30.165 | 0.114 | 0.114 | 4.284 | 0.016 | 0.392 | 21.413 | 91.232 | Glassiness |

| 1 100 ℃ | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| d-1 | 8.933 | 0.010 | 79.320 | 5.140 | 0.203 | 0.380 | 0.084 | 0.099 | 2.034 | 0.134 | 0.105 | 6.977 | 103.419 | Spinel 2 |

| d-2 | 0.331 | 0.006 | 76.740 | 24.939 | 0 | 0.038 | 0.022 | 0.002 | 2.305 | 0.391 | 0.396 | 0.099 | 105.269 | Spinel 1 |

| d-3 | 47.243 | 0.020 | 0.890 | 0.030 | 3.817 | 0.031 | 0.101 | 0.555 | 0.286 | 0.005 | 0.360 | 34.686 | 87.700 | Perovskite |

| d-4 | 0.266 | 0 | 76.282 | 23.774 | 0 | 0.041 | 0.005 | 0.019 | 3.047 | 0.500 | 0.536 | 0.106 | 104.576 | Spinel 1 |

| d-5 | 0.628 | 0.050 | 39.565 | 0.026 | 0 | 37.768 | 0.181 | 0 | 0.628 | 0.001 | 0.003 | 17.571 | 96.421 | Pyroxene |

| d-6 | 6.219 | 2.093 | 21.325 | 2.136 | 0 | 27.669 | 2.746 | 0.352 | 2.622 | 0.039 | 0.437 | 24.850 | 90.488 | Glassiness |

由表 3 可以看出,不同温度下钙钛矿中钛质量分数为 50% 左右;结合偏光显微镜镜下分析,尖晶石分为 2 期,一期尖晶石中钛质量分数较少,为 0.5% 左右;二期尖晶石中钛质量分数为 6%~9%, 而镁质量分数比一期尖晶石有所降低,推测是因为随着温度降低,钛元素以类质同像的形式取代了尖晶石中镁的位置;辉石中钛质量分数为 0.6% 左右;玻璃质中钛质量分数为 3%~10%, 故不同温度下的钛元素主要赋存在钙钛矿相中,其次分布在二期尖晶石和玻璃质中,少量分布在辉石和一期尖晶石中。

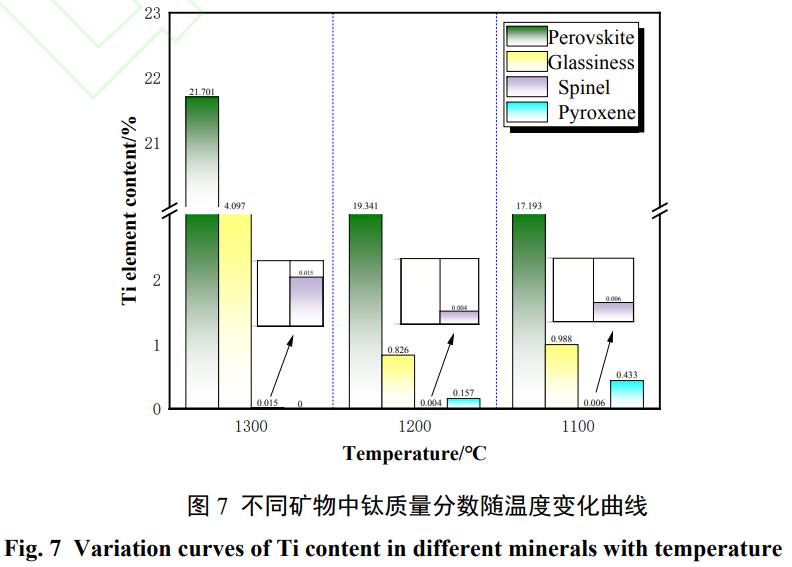

结合偏光显微镜下矿物定量分析结果及电子探针分析各矿物中钛质量分数,对含钛高炉渣中各矿物钛元素的迁移规律进行分析,结果如图 7 所示。

由图 7 可知,温度由 1 300 ℃降低至 1 200 ℃时,钙钛矿、玻璃质和尖晶石中钛质量分数有所降低,而辉石中的钛质量分数增加,这说明钛元素由钙钛矿、玻璃质及尖晶石中向辉石中迁移;温度从 1 200 ℃降低至 1 100 ℃时,钙钛矿中钛质量分数进一步降低,而玻璃质、辉石和尖晶石中的钛质量分数略有升高,这说明钛元素由钙钛矿向其他矿物迁移。

3、结论

1) 不同温度条件下的含钛高炉渣矿物组成主要有钙钛矿、尖晶石和辉石。其中钙钛矿和一期尖晶石的结晶温度均为 1 350 ℃以上,辉石的结晶温度为 1 250~1 300 ℃。随着温度下降,炉渣中钙钛矿质量分数先升高后下降,粒度先粗化后细化,辉石质量分数明显增加,尖晶石质量分数略有降低。 2) 不同温度条件下的含钛高炉渣均为斑状结构;随着温度降低,钙钛矿形态变化不明显,粗粒者多为棒状,细粒者多为针状集合体,粒度逐渐均匀化;辉石和二期尖晶石逐渐析出,二期尖晶石呈长条状包裹于一期自形、半自形尖晶石中。 3) 不同温度条件下钛元素赋存状态相似,主要赋存在钙钛矿和二期尖晶石中,其次分布在玻璃质、辉石和一期尖晶石中。温度由 1 300 ℃降低至 1 200 ℃时,钛元素由钙钛矿、玻璃质和尖晶石中向辉石中迁移;温度从 1 200 ℃降低至 1 100 ℃时,钛元素由钙钛矿向其他矿物迁移。 4) 综合钙钛矿质量分数、粒度分布及钛迁移的影响,温度为 1 300 ℃的条件下,炉渣中钙钛矿质量分数为 45.55%, 粒度大于 20 μm 的质量分数达到了 41.91%, 粒度均匀,钛元素在钙钛矿中质量分数为 21.07%, 故钙钛矿最佳析出温度为 1 300 ℃。

参考文献

[1] 蒲龙映,彭青松,李乐军。含钛高炉渣综合利用研究现状与展望 [J]. 环境生态学,2022,4 (2):106.(PU L Y,PENG Q S,LI L J. Research status and new technology of comprehensive utilization of titanium-bearing blast furnace slag [J]. Environmental Ecology,2022,4 (2):106.)

[2] 许仁泽,张建良,常治宇,等。高钛型高炉渣中钛组分选择性富集与析出研究进展 [J]. 钢铁钒钛,2017,38 (6):6.(XU R Z,ZHANG J L, CHANG Z Y,et al. Research progress of selective enrichment and precipitation of titanium in high titanium blast furnace slag [J]. Iron Steel Vanadium Titanium,2017,38 (6):6.)

[3] 许莹,李单单,杨姗姗,等。含钛高炉渣综合利用研究进展 [J]. 矿产综合利用,2021 (1):23.(XU Y,LI D D,YANG S S,et al. Research progress of comprehensive utilization of ti-bearing blast furnace slag [J]. Multipurpose Utilization of Mineral Resources,2021 (1):23.)

[4] 郝百川,李子越,贾东方,等。含钛高炉渣的综合利用 [J]. 矿产综合利用,2020 (6):1.(HAO B C,LI Z Y,JIA D F,et al. Comprehensive utilization of blast furnace slag containing titanium [J]. Multipurpose Utilization of Mineral Resources,2020 (6):1.)

[5] 孙超。高炉炉渣的综合利用与资源化开发 [J]. 山西冶金,2024,47 (1):88.(SUN C. Comprehensive utilization and resource development of blast furnace slag [J]. Shanxi Metallurgy,2024,47 (1):88.)

[6] 李兰杰,张彩东,刘洋,等。钒钛磁铁矿非高炉冶炼与钛渣综合利用技术研究进展 [J]. 中国冶金,2025,35 (3):44.(LI L J,ZHANG C D, LIU Y,et al. Research progress of direct reduction of vanadium titanium magnetite and resource utilization of titanium-bearing slag [J]. China Metallurgy, 2025,35 (3):44.)

[7] 谢思源,蒋训雄,蒋伟,等。含钛高炉渣氯化铵活化焙烧工艺优化研究 [J]. 有色金属工程,2024,14 (6):68.(XIE S Y,JIANG X X,JIANG W,et al. Optimisation of ammonium chloride activated roasting process for titanium-bearing blast furnace slag [J]. Nonferrous Metals Engineering,2024, 14 (6):68.)

[8] 曹楗,张俊粉,林大帅,等。含钛高炉渣资源化利用研究进展及展望 [J]. 有色金属科学与工程,2025,16 (3):323.(CAO J,ZHANG J F,LIN D S,et al. Research progress and prospect of resource utilization of titanium-bearing blast furnace slag [J]. Nonferrous Metals Science and Engineering, 2025,16 (3):323.)

[9] 马光强,邹敏。用盐酸浸出含钛高炉渣富集钛的试验研究 [J]. 湿法冶金,2015,34 (1):46.(MA G Q,ZOU M. Beneficiation of titanium by leaching of blast furnace slag using hydrochloric acid [J]. Hydrometallurgy of China,2015,34 (1):46.)

[10] 陆一铭,陈晓鸣,高利坤,等。湿法浸出含钛高炉渣提钛废液综合利用 [J]. 中国有色冶金,2025,54 (2):36.(LU Y M,CHEN X M,GAO L K,et al. Comprehensive utilization of titanium extraction waste liquid from wet leaching of titanium containing blast furnace slag [J]. China Nonferrous Metallurgy,2025,54 (2):36.)

[11] 邹星礼,鲁雄刚。攀枝花含钛高炉渣直接制备钛合金 [J]. 中国有色金属学报,2010,20 (9):1829.(ZOU X L,LU X G. Preparation of titanium alloy by direct reduction of Ti-bearing blast furnace slag [J]. The Chinese Journal of Nonferrous Metals,2010,20 (9):1829.)

[12] 张利凡,丁满堂,何翠萍,等。含钛高炉渣火法提钛 [J]. 中国资源综合利用,2020,38 (10):94.(ZHANG L F,DING M T,HE C P,et al. Extracting titanium from titanium-containing blast furnace slag by pyrometallurgy [J]. China Resources Comprehensive Utilization,2020,38 (10):94.)

[13] 邓勇,甄常亮,李俊国,等。含钛高炉渣钛富集工艺及钛资源利用 [J]. 中国冶金,2022,32 (8):25.(DENG Y,ZHEN C L,LI J G,et al. Titanium enrichment process of titanium bearing blast furnace slag and utilization of titanium resources [J]. China Metallurgy,2022,32 (8):25.)

[14] 李玉海,娄太平,隋智通。含钛高炉渣中钛组分选择性富集及钙钛矿结晶行为 [J]. 中国有色金属学报,2000,10 (5):719.(LI Y H,LOU T P, SUI Z T. Selective enrichment of Ti component in Ti-bearing blast furnace slag and precipitation behavior of perovskite phase [J]. The Chinese Journal of Nonferrous Metals,2000,10 (5):719.)

[15] 傅念新,卢玲,隋智通。高钛高炉渣中钙钛矿相的析出行为 [J]. 钢铁研究学报,1998 (3):74.(FU N X,LU L,SUI Z T. Precipitating behavior of perovskite phase in the blast furnace slags bearing higher titania [J]. Journal of Iron and Steel Research,1998 (3):74.)

[16] 杨双平,范博文,王苗,等. B 2 O 3 改性剂对含钛高炉渣中黑钛石结晶行为的影响 [J]. 中国冶金,2025,35 (2):114.(YANG S P,FAN B W, WANG M,et al. Effect of B 2 O 3 modifier on crystallization behavior of anosovite in Ti-bearing blast furnace slag[J]. China Metallurgy,2025,35(2): 114.)

[17] 傅念新,张勇维,隋智通。冷却速度对含钛高炉渣中钙钛矿相析出的影响 [J]. 矿产综合利用,1997 (4):16.(FU N X,ZHANG Y W,SUI Z T. The effects of cooling rate on the precipitation of the perovskite phase in blast furnace ti-slags [J]. Multipurpose Utilization of Mineral Resources,1997 (4):16.)

[18] 李会莉。热处理温度对含钛炉渣中钙钛矿相结晶的影响 [J]. 沈阳工业学院学报,2000,19 (2):91.(LI H L. The effects of the heat treatment temperature on the crystallization of the perovskite phase in blast furnace Ti-slag [J]. Journal of Shenyang Institute of Technology,2000,19 (2):91.)

[19] 李会莉。热处理温度与含钛高炉渣中钙钛矿相结晶量和晶粒度关系的研究 [J]. 冶金能源,2000,19 (4):25.(LI H L. Research on the relation of heat-treatment temperature with the quantity of separating perovskite crystal and its grain size in blast furnace slag containing titanium [J]. Energy for Metallurgical Industry,2000,19 (4):25.)

[20] 张士秋,王维清,闫武,等。热处理条件对含钛高炉渣中钙钛矿相析出行为的影响 [J]. 钢铁钒钛,2016,37 (2):8.(ZHANG S Q,WANG W Q,YAN W,et al. Effects of heat treatment conditions on precipitation behavior of perovskite in the titanium-bearing blast furnace slag [J]. Iron Steel Vanadium Titanium,2016,37 (2):8.)

[21] ZHANG S Q,ZHENG K,JIANG J X,et al. Effect of operating parameters on high-temperature selective enrichment and precipitation of titanium component in Ti-bearing blast furnace slag and the precipitation mechanism of perovskite[J]. Journal of Materials Research and Technology, 2021, 15: 2686.

[22] 付念新,张力,曹洪杨,等。添加剂对含钛高炉渣中钙钛矿相析出行为的影响 [J]. 钢铁研究学报,2008,20 (4):13.(FU N X,ZHANG L, CAO H Y,et al. Effects of additives on precipitation behavior of perovskite in Ti-bearing blast furnace slag [J]. Journal of Iron and Steel Research,2008, 20 (4):13.)

[23] 董海刚,郭宇峰,姜涛。含钛高炉渣钛组分富集 - 分选试验研究 [J]. 武汉科技大学学报,2010,33 (6):574.(DONG H G,GUO Y F,JIANG T. Directional enrichment-separation of titanium component from Ti-bearing blast furnace slag [J]. Journal of Wuhan University of Science and Technology, 2010,33 (6):574.)

[24] 李鑫,王鑫博,许帅鹏,等。空气和钛精矿对含钛混合熔渣钙钛矿富集行为的影响 [J]. 有色金属工程,2024,14 (3):51.(LI X,WANG X B, XU S P,et al. Effect of air and concentrate of titanium on enrichment behavior of perovskite in titanium-containing mixed slag [J]. Nonferrous Metals Engineering,2024,14 (3):51.)

[25] 张加豪,韩吉庆,陈晓,等。含钛混合熔渣的实验研究 [J]. 轻金属,2021 (9):40.(ZHANG J H,HAN J Q,CHEN X,et al. Experimental study on titanium-containing mixed slag [J]. Light Metals,2021 (9):40.)

[26] 郭振中,张力,李大纲,等。氧化对含钛高炉渣含钛相演变规律的影响 [J]. 东北大学学报 (自然科学版),2006,27 (9):1011.(GUO Z Z, ZHANG L,LI D G,et al. Effects of oxidation on evolution of ti-bearing mineral phasesin Ti-bearing blast furnace slag [J]. Journal of Northeastern University (Natural Science),2006,27 (9):1011.)

[27] ZHANG L,ZHANG L,WANG M,et al. Dynamic oxidation of the Ti-bearing blast furnace slag[J]. ISIJ International, 2006, 46(3):458.

[28] ZHANG L,ZHANG W,ZHANG J H,et al. Effects of additives on the phase transformation, occurrence state, and the interface of the Ti component in Ti-bearing blast furnace slag[J]. International Journal of Minerals Metallurgy and Materials, 2016, 23(9):1029.

[29] ZHANG L,ZHANG L N,WANG M Y,et al. Recovery of titanium compounds from molten Ti-bearing blast furnace slag under the dynamic oxidation condition[J]. Minerals Engineering, 2007, 20(7):684.

[30] ZHANG L,ZHANG L N,WANG M Y,et al. Effect of perovskite phase precipitation on viscosity of Ti-bearing blast furnace slag under the dynamic oxidation condition[J]. Journal of Non-crystalline Solids, 2006, 352(2):123.

[31] 周乐光。工艺矿物学 [M]. 北京:冶金工业出版社,2002.(ZHOU L G. Process mineralogy [M]. Beijing:Metallurgical Industry Press,2002.)

[32] 杨双平,冯宇波,王苗,等。含钛高炉渣钛的赋存形式及物相结晶性能计算 [J]. 钢铁,2025,60 (4):179.(YANG S P,FENG Y B,WANG M, et al. Occurrence form and phase crystallization performance of titanium in high-titanium blast furnace slag [J]. Iron and Steel,2025,60 (4):179.)

[33] 张士秋。攀钢含钛高炉渣中钛组分的高温富集与浮选分离工艺研究 [D]. 绵阳:西南科技大学,2017.(ZHANG S Q. Study on high-temperature enrichment and flotation separation of titanium components from ti-bearing blast furnace slag [D]. Mianyang:Southwest University of Science and Technology,2017.)

[34] 许莹,李单单,袁猛,等。温度制度和添加剂对钙钛矿晶体选择性析出过程的影响 [J]. 钢铁钒钛,2020,41 (5):86.(XU Y,LI D D,YUAN M,et al. Effect of temperature conditions and additives on selective precipitation process of perovskite crystals [J]. Iron Steel Vanadium Titanium,2020, 41 (5):86.)

[35] 刘丽娜,韩秀丽,李志民,等。中钛型高炉渣矿相结构研究 [J]. 钢铁钒钛,2013,34 (6):50.(LIU L N,HAN X L,LI Z M,et al. Study on mineral phases of blast furnace slag with medium titanium content [J]. Iron Steel Vanadium Titanium,2013,34 (6):50.)

无相关信息