引言

钛及钛合金凭借其优异的性能,如高强度、低密度、良好的耐腐蚀性、生物相容性等,在航空航天、化工、医疗等领域得到了广泛应用。随着钛及钛合金使用量的不断增加,在其生产加工过程中,不可避免地会产生大量的残料。

对于规整的大块残料,可通过表面处理后,直接进行真空

电弧重熔(vacuumarcremelting,VAR)或电子束冷床熔炼(electronbeamcoldhearthmelting,EBCHM)重熔回收,回收控制方法相对较为简单。然而,对于超小规格的残料,即单个质量小于1kg、体积小于0.2dm3的各种钛合金残料,由于其尺寸小、回收难度大等问题,长期以来未能得到有效的回收利用,造成了资源的浪费和成本的增加。

刘峰等[1]指出,钛合金残料回收对资源循环意义重大,但超小规格残料因回收技术瓶颈,利用率低,制约了行业绿色发展;陈晨等[2]通过实验分析超小规格钛及钛合金残料的成分特点,提出需针对性开发预处理与熔炼集成技术,以突破回收难题;吴涛等[3]则从成本和效益角度出发,强调高效回收超小规格钛及钛合金残料可降低钛加工企业的原料成本,提升行业资源利用效率。随着资源短缺和环保要求的日益提高,开发高效的超小规格钛及钛合金残料回收方法具有重要的现实意义[4]。本文旨在为钛及钛合金行业的资源高效利用和可持续发展提供理论支持和实践指导。

1、产生及分类

1.1 产生

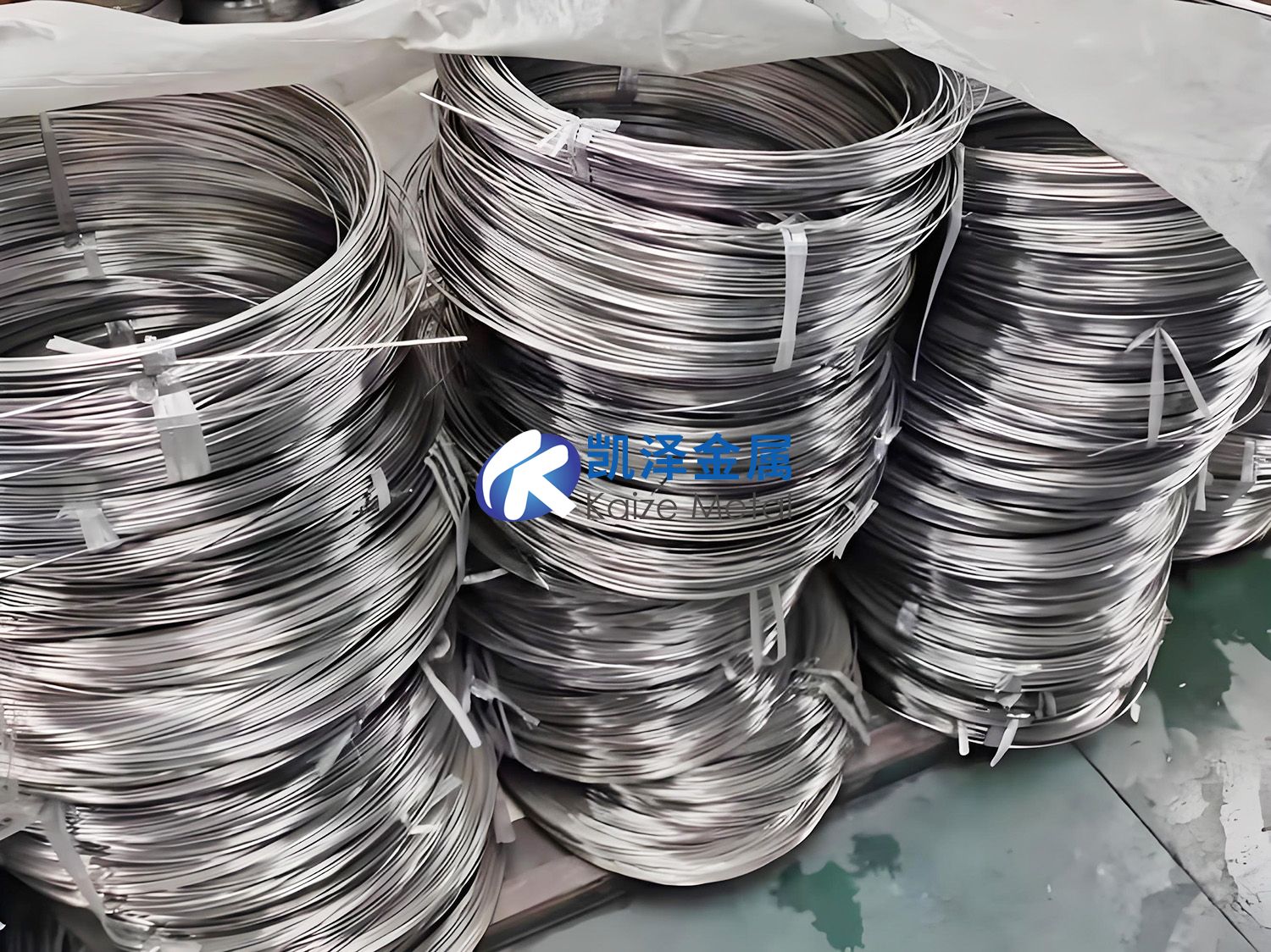

在大型钛及钛合金生产企业的生产流程中,超小规格残料的产生环节众多。例如,在小规格棒材加工过程中,为了确保棒材的质量和尺寸精度,需要对小棒端部进行切头、修整等操作,这些过程会产生小棒料头;检测实验室在进行材料性能测试时,会制备拉伸试样、实验室块样等,测试完成后,这些样品便成为残料;金相分析过程中产生的金相小样以及生产过程中产生的紧固件废料等,也都属于超小规格残料的范畴。此外,机械加工过程中的切削、打磨等工序同样会产生大量的超小规格残料。

1.2 分类

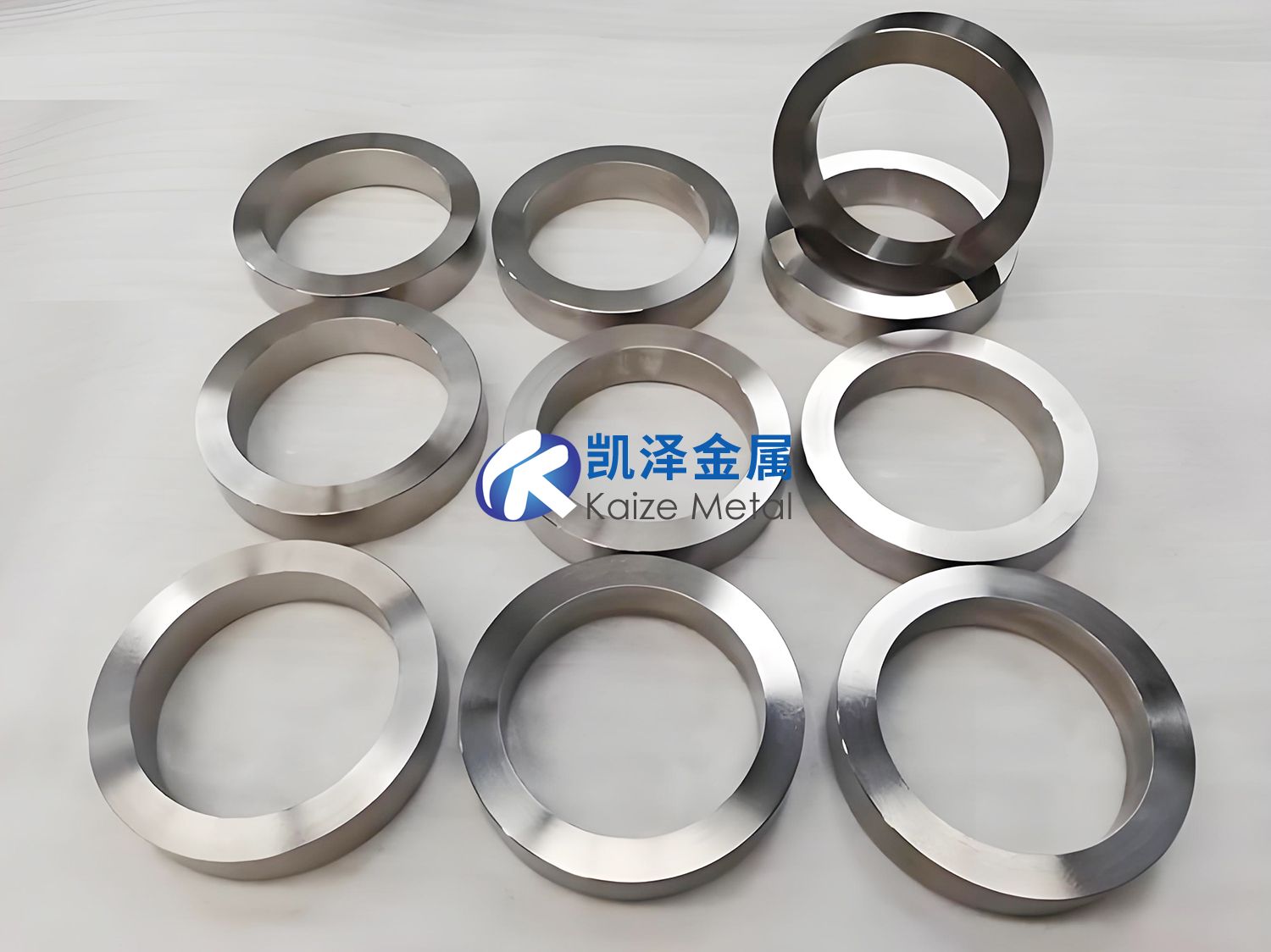

超小规格钛合金残料主要可分为:①钛及钛合金小棒料头,这类残料通常是在棒材加工过程中产生的,长度较短,直径较小。②拉伸试样,其形状和尺寸根据测试标准而定,一般为规则的条状。③实验室块样,用于各种实验研究,尺寸较小且形状多样。④金相小样,主要用于金相分析,尺寸通常非常小。⑤紧固件废料,如螺丝、螺母等,以及加工成型材过程中产生的各种小规格残料,这类残料形状复杂且尺寸较小。

2、成分确认

2.1 成分确认的重要性

准确确认超小规格钛及钛合金残料的成分对于后续的回收利用至关重要。在常规企业生产过程中,超小规格残料极易出现混料问题,导致物料回收难度较大。不同成分的钛合金具有不同的性能和用途,只有明确残料的成分,才能采取合适的回收工艺,确保回收后的产品质量符合要求。例如,对于含铝、钒等合金元素的TC4钛合金残料,如果在回收过程中不能准确控制成分,可能会导致回收后的铸锭性能不稳定,无法满足实际应用的需求。此外,成分确认还可以帮助企业合理规划残料的回收利用方案,提高资源利用率,降低生产成本。

值得注意的是,在成分确认的前端,企业对于残料的精准分类收集也是至关重要的。残料的精准分类收集是成分确认的前提。

2.2 成分检测方法

目前,常用的钛合金成分检测方法包括电感耦合等离子体质谱(inductivelycoupledplasmamassspectrometry,ICP-MS)、X射线荧光光谱(X⁃rayfluorescencespectroscopy,XRF)、直读光谱仪(opticalemissionspectrometer,OES)和惰性气体熔融法(inertgasfusion,IGF)等。

ICP-MS适用于十亿分之一(×10-9)级微量元素的检测,如氮、氧等元素的检测,检测精度可达0.01μg/g,能够准确分析超小规格残料中的痕量元素。

XRF可用于快速检测钛、铝、钒等主成分,检测精度为±0.1%,该方法操作简便、分析速度快,适合对大量残料进行初步成分分析。

OES能对碳、铁等关键元素进行高精度检测,检测精度在±0.005%,可为残料回收利用提供准确的成分数据。IGF主要用于氧、氮、氢等气体杂质元素的定量分析,对于评估残料的纯净度和质量具有重要意义[5]。

在实际应用中,可根据残料的具体情况和检测要求选择合适的检测方法,也可以采用多种方法相结合的方式,提高成分检测的准确性和可靠性[6]。

3、使用及熔炼方法

3.1 VAR方法

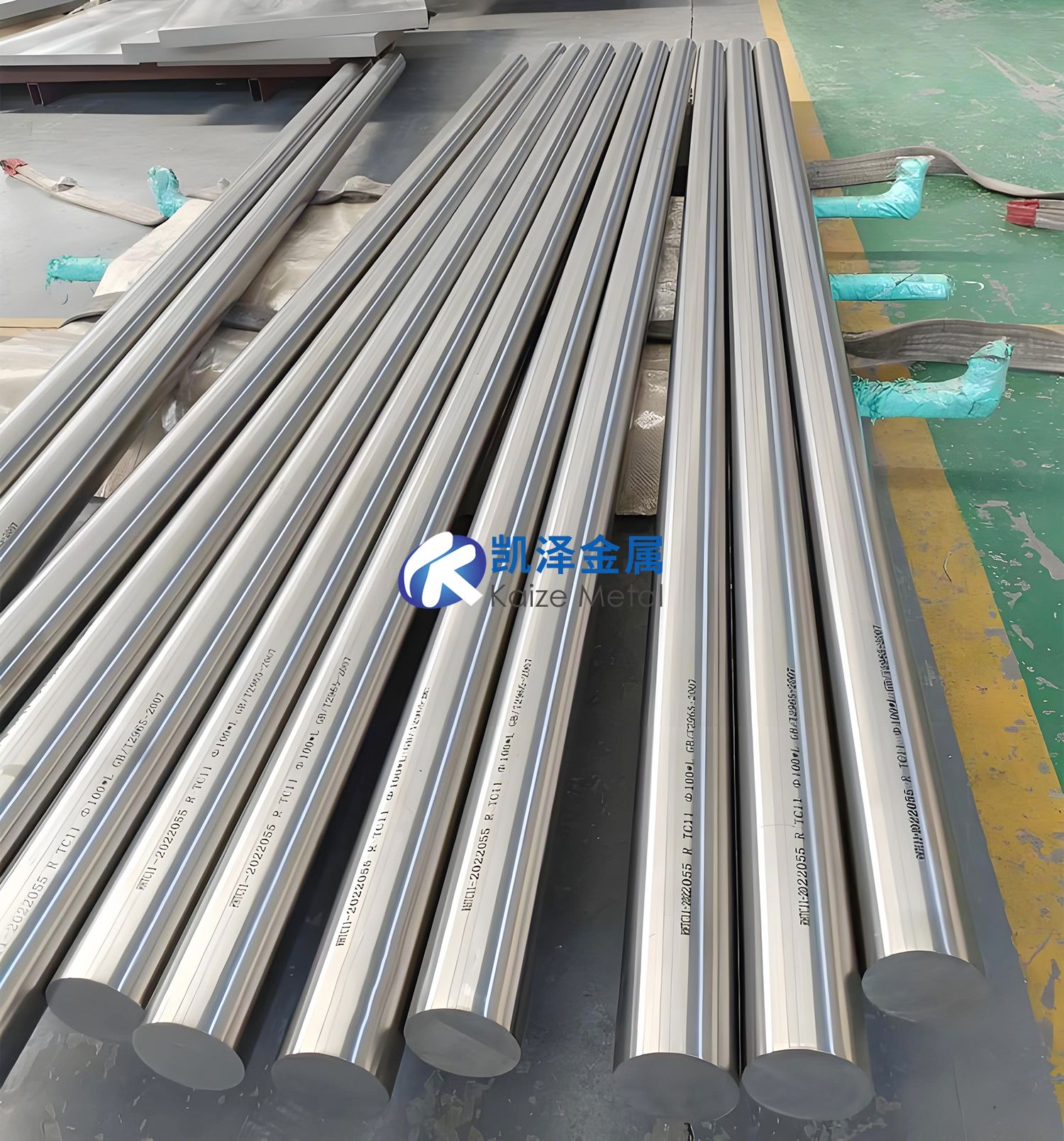

3.1.1 电极块制备

将超小规格的物料、海绵钛、中间合金等按一定比例混合,由于超小规格物料尺寸小,在压制过程中可将其压制在海绵钛中,制备成电极块。为了确保电极块的质量和成分均匀性,混料时需将单块电极块所用的海绵钛、中间合金和超小规格物料分3~5次进行混料,每次混料时长控制在约120s。压制时采用“多混一压”的压制方式,压制压力控制在75MPa~80MPa,从而使超小规格物料在电极块中的压制比例达到15%以上。

3.1.2 电极焊接与熔炼

首先将制备好的电极块通过真空等离子焊箱焊接成电极。然后将电极装入真空自耗电弧炉中进行熔炼。在

熔炼过程中,电极作为阳极,水冷铜坩埚作为阴极。在真空环境下,利用电弧的高温将电极熔化,熔滴落入水冷铜坩埚中凝固成铸锭。为保障铸锭的质量,通常要进行3次VAR熔炼,通过多次熔炼,可进一步均匀铸锭的成分和组织,提高铸锭的性能。通过此法熔炼后,铸锭的纵向铝(Al)元素极差一般可控制在1000μg/g水平,成分均匀性良好。

3.2 EBCHM方法

3.2.1 原料收集与表面处理

收集单个质量小于1kg、体积小于0.2dm3的超小规格块料若干,包括钛及钛合金小棒料头、拉伸试样、实验室块样、金相小样、紧固件废料等。同时,收集若干长方体块料作为打边料。将超小规格块料依次进行除油、抛丸、酸洗、烘干的表面处理。除油采用专用金属除油剂,在50~60℃下浸泡30~50min;抛丸选用直径为0.5~1.0mm的钢丸,速度控制在50~60m/s;酸洗采用体积比为1∶5的氢氟酸和硝酸混合溶液,时间为25~35min;烘干温度控制在80~100℃,时间为2~3h。长方体块料仅进行常规抛丸、酸洗、烘干处理[7]。

3.2.2 成分检测与装料备料

采用成分检测仪或块料色选及成分检测系统,对处理后的小块料进行成分确认检测,成分检测仪的检测精度在±0.01%,块料色选及成分检测系统的筛选效率在95%以上。将海绵钛、中间合金与一部分超小规格块料按比例组合混料并压制为电极块,混料和压制方式与VAR法中的电极块制备类似。将压制好的电极块装在电子束冷床炉料箱的最底层,在料箱四周叠放,用于打边的长条块料,将超小规格块料均匀密实地填满中部,并与四周的打边料平齐。料箱尺寸为长3m、宽0.9m、高0.6m,电极块尺寸为

长0.58m、宽0.38m、高0.15m,超小规格块料填充高度为0.4m。按照配料工艺依次完成总质量约10吨、共计4个料箱的备料。

3.2.3 物料烘干与熔炼铸锭

物料备齐后,放入干燥箱中进行烘干,干燥箱温度控制在120~150℃,烘干时间为4~6h。烘干后的物料装入电子束冷床炉,按照工艺参数要求熔炼为直径900mm的铸锭。熔炼前,炉室真空度应控制在≤0.5Pa,炉室漏气率应控制在≤0.5Pa/min;启枪阶段,各台电子枪的电子束功率控制范围为500~850kW,启枪时长≤2.5h;制底阶段各台电子枪电子束功率控制范围为1125~1450kW,制底时长为0.8h±0.1h;正常熔炼阶段各台电子枪电子束功率控制范围为1850~1900kW,熔炼速度控制范围为900~950kg/h,拉锭速度为5mm/min±1mm/min,推料速度为8mm/min±1mm/min,直至熔炼结束。

通过此方法熔炼后,铸锭的纵向Al元素极差可控制在2000μg/g水平,成分均匀性良好。将电子束冷床炉熔炼出的铸锭经过1~2次VAR后,可获得纵向Al元素极差在1000μg/g以内的铸锭。

4、两种方法在行业中的推广及应用

4.1 VAR方法的推广及应用

VAR方法是目前钛及钛合金熔炼的主要方法之一,在行业中应用广泛。该方法具有功率消耗低、熔化速度快以及良好的质量重现性等优点,能够生产出化学成分均匀、结晶组织良好的铸锭。尤其是在航空航天等对铸锭质量要求较高的领域,VAR法生产的铸锭得到了广泛的认可和应用。然而,对于超小规格残料的回收利用,VAR法存在一定的局限性。由于超小规格残料尺寸过小,在电极制备过程中添加比例有限,通常不足10%,导致大量超小规格残料无法得到有效回收[8]。

4.2 EBCHM方法的推广及应用

EBCHM方法是一种新兴的钛及钛合金熔炼技术,近年来在行业中的应用逐渐增多。该方法具有能够有效去除夹杂缺陷、可接受多种加料方式、残料回收较为容易等优势,特别适合超小规格残料的回收利用。在实际应用中,EBCHM可以使超小规格块料在电极块中的压制比例达到15%以上,总的残料占比在75%以上,远高于VAR法的回收比例。此外,该方法还可以直接生产矩形铸锭,省去了锻造开坯工序,从而大幅度降低了金属损耗。但是,EBCHM设备投资成本高,运行和维护费用也相对较高,对人员操作要求也比较高,这在一定程度上限制了其在一些中小企业中的推广应用[9]。

5、两种方法对比的数据分析

5.1 回收比例对比

通过实际生产数据统计,在处理相同批次的超小规格钛及钛合金残料时,采用VAR方法,超小规格棒头在电极块中的压制比例通常不足10%,总的残料占比一般在30%~50%。而在EBCHM方法中,超小规格棒头的压制比例可达到15%以上,总的残料占比可达到75%以上。

例如,在某企业的一次生产实践中,使用VAR法处理100吨超小规格残料,最终回收利用的残料量为40吨,残料占比为40%。而使用EBCHM法处理相同的100吨残料,回收利用的残料量达到了78吨,残料占比为78%[10]。

5.2 产品质量对比

对两种方法熔炼得到的铸锭进行了成分分析和性能测试。结果表明:采用VAR法熔炼的铸锭,元素极差范围

一般在1000μg/g。经过EBCHM法熔炼的铸锭,再经过1~2次VAR法熔炼后,元素偏差范围也可以控制在1000μg/g以内。而在力学性能方面,EBCHM法生产的铸锭在强度和韧性等性能指标上略优于VAR法生产的铸锭。例如,对于TC4钛合金铸锭,VAR法生产的铸锭抗拉强度为900MPa~950MPa,延伸率为10%~12%。而

EBCHM法生产的铸锭抗拉强度为920MPa~960MPa,延伸率为12%~14%。

5.3 生产成本对比

综合考虑设备投资、运行成本、原材料消耗等因素,

VAR法的生产成本相对较低。VAR设备的投资成本在

500万元~1000万元,运行成本主要包括电费、耗材费等,

每吨铸锭的运行成本为5000~8000元。而EBCHM设备

投资成本较高,在2000万元~5000万元,运行成本也较

高,每吨铸锭的运行成本为8000~12000元。由于

EBCHM法能够回收更多的残料,从而减少了原材料采购

费用,从长期来看,其总成本可能会与VAR法相当,甚至

更低。例如,某企业在采用VAR法生产时,每年需要采购

海绵钛等原材料的费用为1000万元,加上生产成本,每年

总费用为1500万元。在采用EBCHM法后,虽然设备投资

增加,但残料回收量增多,原材料采购费用降低至600万

元,加上生产成本,每年总费用为1400万元。

6、未来超小规格残料的应用方向

6.1开发新型钛合金材料

随着科技的不断发展,对钛合金材料的性能要求越来

越高。未来可利用超小规格残料,通过合理的成分设计和

熔炼工艺,开发出具有更高强度、更好耐腐蚀性或特殊功能

的新型钛合金材料。例如,在残料中添加适量稀土元素,开

发出具有优异高温性能的钛合金,用于航空发动机高温部

件。或添加生物活性元素,开发出生物相容性更好的医用

钛合金,用于制造人工关节、牙科植入物等医疗器械。

6.2 拓展在新兴领域的应用

除了传统的航空航天、化工、医疗等领域,未来超小规

格残料回收制成的钛及钛合金材料还可以拓展到新兴领

域。在新能源领域,钛合金具有良好的耐腐蚀性和机械性

能,可用于制造氢燃料电池极板等;在电子信息领域,钛合

金可用于制造电子设备的外壳、散热器等部件,利用其高

强度和良好的散热性能,提高电子设备的性能和可靠性;

在海洋工程领域,钛合金对海水具有优异的耐腐蚀性,可

用于制造海洋平台结构件、海水淡化设备等[11]

。

6.3 加强与其他材料的复合应用

将超小规格残料回收制成的钛及钛合金与其他材料

进行复合,开发出性能更加优异的复合材料,也是未来的

一个重要应用方向。例如,将钛合金与碳纤维复合,制备

出的钛基碳纤维复合材料具有高强度、低密度的特点,可

用于航空航天、汽车制造等领域;将钛合金与陶瓷材料复

合,开发出的钛基陶瓷复合材料具有良好的耐磨性和耐高

温性能,可用于制造切削刀具、发动机热端部件等。通过

材料复合,可以充分发挥钛合金与其他材料的优势,满足

不同领域对材料性能的多样化需求。

7、结语

超小规格钛及钛合金残料的回收利用,对于钛行业的

可持续发展具有重要意义。通过对残料的产生来源、分类

和成分确认方法的研究,明确了回收利用的基础条件。

VAR和EBCHM两种方法为超小规格残料的回收提供了

可行的技术途径,二者在回收比例、产品质量和生产成本

等方面各有优劣。在未来的发展中,应进一步加强技术创

新,以提高残料的回收效率和产品质量,降低生产成本。

[参考文献]

[1]刘峰,张伟,李强.钛合金残料回收技术现状与绿色发展路

径[J].材料工程,2023,51(5):120-128.

[2]陈晨,王磊,赵静.超小规格钛残料成分特征及回收工艺优

化[J].稀有金属材料与工程,2022,51(8):3050-3056.

[3]吴涛,周明.钛加工企业残料高效回收的经济效益分析[J].

中国有色金属学报,2021,31(4):987-995.

[4]邵志文.装甲钛合金低成本技术研究及其应用现状[J].金属

功能材料,2023,30(4):1-10.

[5]一种低成本短流程钛及钛合金残料回收方法[J].钛工业进

展,2023,40(1):41.

[6]张国才.用固定电极真空电弧炉回收残钛[J].钛工业进展,

1989,6(5):1-2.

[7]蔡学章.钛镁生产残料用来净化排水沉积物[J].钛工业进

展,1993,10(1):36.

[8]HANSOLL,HOONL.Separationofautoshredderresidue

materialsusinganairtabletoachievehighlyefficientrecycling

rate[J].SeparationScienceandTechnology,2021,56(14):

2449-2457.

[9]王锡柱.残钛鉴别、分选及熔炼回收前的准备工作[J].稀有

金属材料与工程,1987,16(1):58-62.

[10]杨丽芳.钛及高温合金的冷炉床熔炼[J].稀有金属材料与

工程,1994,23(6):70-73.

[11]李增揆.等离子束炉熔炼残钛屑的工艺研究[J].稀有金属

合金加工,1981,10(4):9-13,89.

(注:原文标题:超小规格钛及钛合金残料的产生及回收利用研究_吴江涛)

无相关信息