Ti6Al4V (TC4) 具有强度高 [1]、耐腐蚀性好 [2]、生物相容性优异 [3-4] 等特点,被广泛应用于航空、航天、医疗等领域。增材制造 (Additive manufacturing, AM) 技术可以加工传统制造工艺难以实现的复杂、薄壁零件 [5], 近年来得到广泛应用。通过 AM 制造的 TC4 零件通常存在表面质量差、粗糙度高等缺点 [6-7], 在实际应用中较大的粗糙度会使零件的疲劳强度、耐腐蚀性降低,从而影响材料的使用寿命,因此对 AM 制造的 TC4 零件进行抛光研究很有必要。传统的抛光技术存在环境污染、材料尺寸受限等问题,增大了抛光过程的复杂性和成本 [8-11]。采用激光抛光可以实现对微小区域的加工,具有较高的加工精度和重复性 [12], 其工作环境要求相对简单,在加工过程中也不会造成环境污染 [13-14]。

大量学者通过激光抛光对各种金属零件进行了抛光研究,并取得了一定的研究成果。目前,常用的 AM 技术主要包括铺粉式增材制造 [15](Selective laser melting, SLM) 和送粉式增材制造 [16](Laser metal deposition, LMD)。其中,关于 SLM 制造零件的抛光研究较为成熟,Fang 等 [17] 利用纳秒激光对 IN718 (SLM) 合金进行了抛光实验;Li 等 [18] 通过连续激光对 S316 不锈钢 (SLM) 进行了正交抛光试验;Lee 等 [19] 利用连续波光纤激光器对 TC4 (SLM) 进行了抛光实验,均得到了质量较好的表面。

对于 LMD 技术,受到其制造工艺的影响,LMD 零件表面波纹度、粗糙度远远大于 SLM 零件,因此其抛光工艺更为复杂 [20]。Xu 等 [21] 使用连续激光抛光 LMD 零件,将其粗糙度降至 1.76 μm, 抛光效果有限。Rosa 等 [22] 研究发现,通过增加激光抛光的次数,可以降低 LMD 零件的表面粗糙度。Kim 等 [23] 分析得出,激光重熔的能量密度可以在一定程度上提高 LMD 零件的表面质量。Arrizubieta 等 [24] 提出,通过激光去除和激光抛光组合加工的方式可以提高 LMD 零件的表面质量。Shen 等 [25] 采用皮秒激光和连续激光的两步加工方法,提高了 LMD 零件的表面质量,为后续 LMD 零件抛光提供了新思路。

针对 TC4 (LMD) 存在的波纹度大、粗糙度高等问题,使用皮秒或飞秒激光抛光来降低材料表面粗糙度的效果十分有限。若采用连续激光重熔抛光,在 TC4 (LMD) 材料表面波纹度的影响下,需要通过多次抛光才能得到较低的表面粗糙度,此时激光多次重熔过程中产生的高热能量会造成零件热影响区域过大、出现残余应力等问题,从而削弱材料的性能。本文提出一种多激光异步抛光工艺来降低材料的表面粗糙度。首先使用皮秒激光与振镜组合,通过激光去除方式,降低材料表面的波峰与峰谷距离,再经过飞秒激光与物镜组合,进一步减小峰谷距离,获得表面较为平整的材料表面,最后通过连续激光重熔来降低材料的表面粗糙度,并对多激光异步抛光过程中材料的表面轮廓、粗糙度、残余应力进行分析。

1、实验

1.1 方法

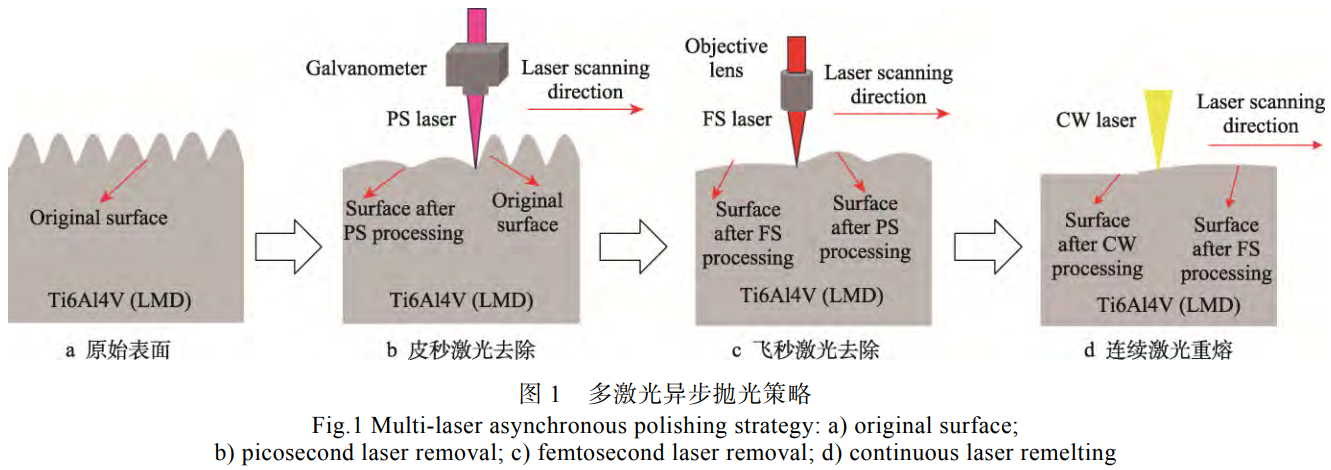

实验过程中采用的加工策略如图 1 所示,TC4 (LMD) 零件原始表面如图 1a 所示,皮秒激光与振镜组合的皮秒激光去除过程如图 1b 所示,主要借助皮秒激光的高效率去除特性,搭配振镜系统的高速扫描特点,快速、大量地去除波峰波谷材料,从而降低峰谷距离。飞秒激光与物镜组合的飞秒激光去除过程如图 1c 所示,由于飞秒激光加工精度较高,同时搭配物镜系统的运动平台进行低速扫描,可以精确地去除波峰处的材料,进一步减小峰谷距离。连续激光重熔过程如图 1d 所示,主要通过激光重熔来提高飞秒激光去除后材料的表面质量。

由于皮秒激光的脉宽大于飞秒激光,同时激光单脉冲能量等于激光功率与脉宽的乘积,因此在超快激光去除过程中,激光功率一定的情况下,皮秒激光携带的脉冲能量远大于飞秒激光,在材料表面产生的作用力更强,能够去除更多材料,因此皮秒激光的材料去除效率优于飞秒激光。

振镜和物镜两者的瑞利长度存在差异,在对表面峰谷距离较大的材料进行激光去除时,对材料表面波峰、波谷的去除效果略有不同。在使用振镜加工时,由于振镜的瑞利长度大于物镜的瑞利长度,在光束传播方向上激光能量衰减缓慢,所以在加工波峰、波谷处的材料时两者的去除差异并不明显,对降低材料峰谷距离的作用有限。物镜的瑞利长度较小,可以实现对材料波峰、波谷的差异性去除。在实际加工过程中,物镜搭配的运动平台的扫描速度较慢,如果单独采用物镜进行加工,将增加加工时间,影响加工效率。由此,首先采用振镜对材料表面进行快速、高效去除,减小材料表面峰谷的距离,再使用物镜搭配的运动平台进行低速扫描去除,进一步缩小峰谷距离,此加工策略有利于整体加工效率和加工质量的提升。

在皮秒激光、飞秒激光与材料的作用过程中,脉宽越大,则材料去除效率越高,所以皮秒激光去除效率大于飞秒激光去除效率 [26]。在实际加工过程中,振镜的扫描速度较快,而物镜系统搭配的运动平台的扫描速度较慢。由此,在采用多激光异步抛光工艺时,首先采用皮秒激光与振镜组合,进行皮秒激光去除;然后,使用飞秒激光与物镜组合,进行飞秒激光去除;最后,通过连续激光重熔来改善表面质量。该技术可以用于起伏较大零件表面的精密处理,以及盲孔、微槽的精密加工。

1.2 设备及加工参数

实验用到的激光器有皮秒激光、飞秒激光、连续激光。其中,皮秒激光器由德国通快 (TRUMPF) 公司生产,型号为 TruMicro5 050, 搭载振镜系统,最大脉冲能量为 125 μJ, 波长为 1 030 nm, 重复频率为 400 kHz, 脉冲宽度为 8 ps。飞秒激光器采用 Light Conversion 公司生产的 Pharos 系列,脉冲宽度为 290 fs, 波长为 1 030 nm, 最大脉冲能量为 33 μJ, 重复频率为 598 kHz。连续激光采用 IPG 公司生产的光纤激光器,最大输出功率为 250 W, 波长为 1 070 nm。

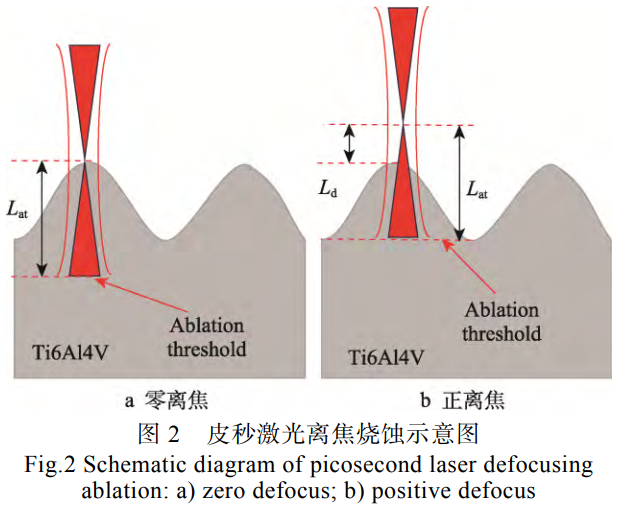

在实验过程中,激光作用区域尺寸均为 5 mm×5 mm, 在加工区域内依次进行皮秒激光去除 - 飞秒激光去除 - 连续激光重熔,加工路径一致,均采用弓字形扫描轨迹。在皮秒激光去除过程中,由于振镜的瑞利长度较大,对材料峰谷的去除差异并不明显,因此为了避免皮秒激光去除波谷处的材料过多,通过调整离焦距离,使激光到达波谷处的能量接近于 TC4 烧蚀阈值,如图 2 所示。当激光在波峰处聚焦时,超快激光的去除深度为Lat。在这一点上,材料的去除不仅发生在波峰上,也发生在波谷处,如图 2a 所示。当离焦距离调整为Ld时,到达波谷的激光能量接近于 TC4 的烧蚀阈值。由此可见,在波谷处去除的材料较少,且材料去除主要集中在波峰处,如图 2b 所示,从而达到减小峰谷距离的目的。在实验过程中,不同阶段的激光加工参数如表 1 所示。

表 1 皮秒、飞秒、连续激光加工参数

Tab.1 Picosecond, femtosecond and continuous laser processing parameters

| Laser energy/ Power | Defocusing distance | Repetition times | Scanning velocity/ (mm·s⁻¹) | Pulse frequency/ kHz | Hatch distance/ μm |

| 33 μJ | 2 mm | 40 | 100 | 400 | 10 |

| 20 μJ | 25 μm | 15 | 1 | 4 | 10 |

| 250 W | 1 mm | 1 | 10 |

| 70 |

1.3 材料

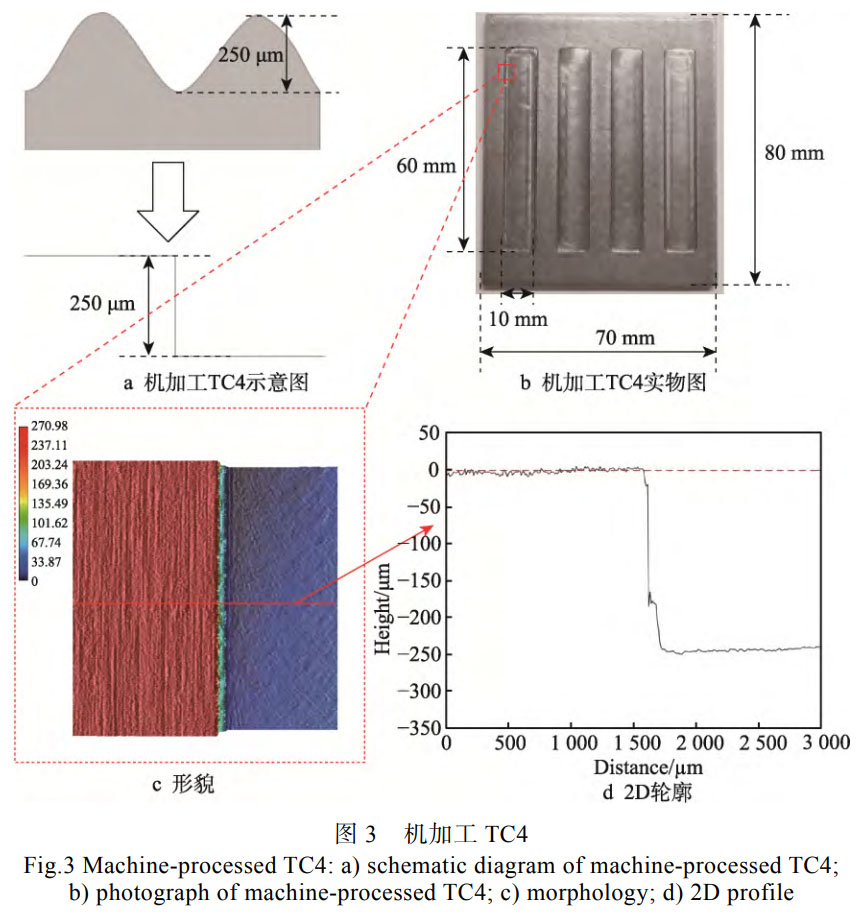

实验用到 TC4 (LMD) 零件峰谷距离示意图如图 3a 所示,经过对 TC4 (LMD) 零件的测量,得到最大峰谷差为 250 μm。为了使后续加工效果更加直观,采用铣削的方式加工出深度为 250 μm 的 TC4 凹槽,如图 3b 所示,以此来模拟 TC4 (LMD) 零件的波峰波谷。测量得到的机加工 TC4 表面形貌及 2D 轮廓分别如图 3c、d 所示。

1.4 表征

采用白光干涉激光显微系统 VK-X3000 系列,对多激光异步抛光过程中材料表面轮廓及粗糙度进行测量。同时,使用 PULSTEC μ-X360 设备测量材料表面的残余应力。

2、结果及分析

为了更直观地体现多激光异步抛光过程中材料表面轮廓、粗糙度的变化,同时体现多激光异步抛光工艺中不同激光作用过程的必要性,首先使用多激光异步抛光参数对铣削形成的机加工 TC4 材料进行加工,并展示了多激光作用前后材料表面轮廓及粗糙度的变化,证明了多激光异步抛光工艺的有效性。最后,再使用相同的加工参数对 TC4 (LMD) 材料进行抛光,并分析了不同激光作用前后材料表面轮廓、粗糙度及残余应力的变化情况。

2.1 多激光异步抛光前后机加工 TC4 表面轮廓、粗糙度分析

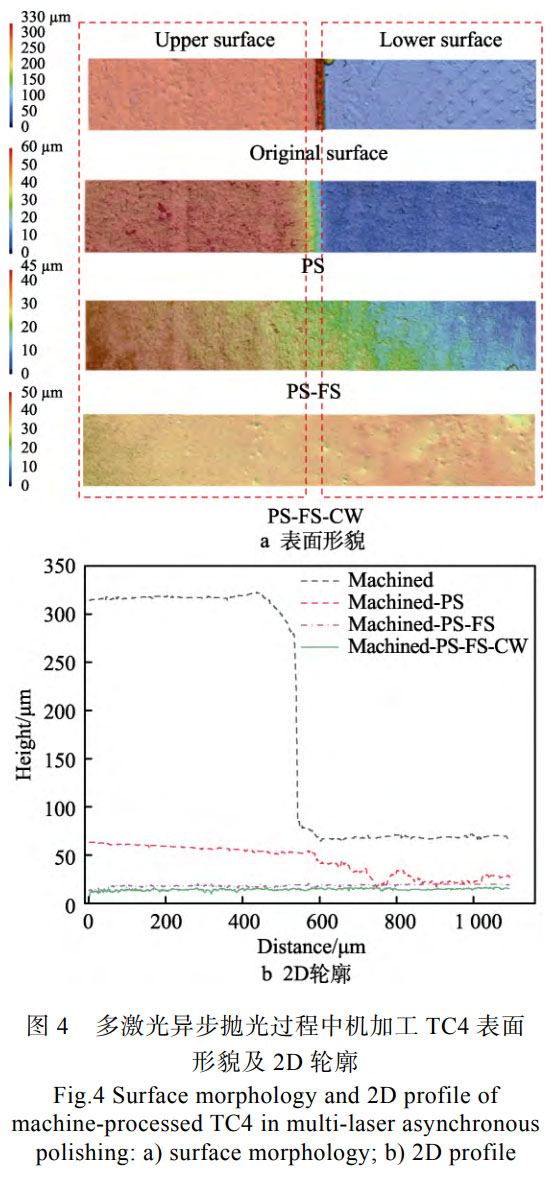

经过多激光异步抛光后,测量不同激光作用前后机加工 TC4 零件的表面形貌及粗糙度。在不同激光作用下,材料的表面形貌及 2D 轮廓如图 4 所示。

在多激光异步抛光前后,机加工 TC4 的表面形貌变化情况如图 4a 所示,原始表面右侧因经过铣削加工,可以清楚地看到铣刀的加工痕迹,左侧凸起部分为波峰,右侧铣刀加工的凹槽为波谷。经过皮秒激光去除和飞秒激光去除后,材料表面台阶消失、表面趋于平整,最后经过连续激光重熔后材料表面形貌得到进一步提升。

在多激光异步抛光前后,材料表面 2D 轮廓如图 4b 所示。TC4 钛合金经铣削后,机加工 TC4 的原始表面峰谷差达到了 250 μm。在经过皮秒激光与振镜组合的高效率快速扫描去除后,材料表面峰谷差快速降至 35 μm。由于振镜的瑞利长度较大,在光束传播方向上能量衰减缓慢,因此材料表面峰谷差仍有 35 μm, 无法通过皮秒激光和振镜进一步去除。在经过飞秒激光去除后,材料表面基本平整,不存在明显的台阶。这一现象与预期相符,主要是由于物镜的瑞利长度较小,沿光束传播方向上激光能量衰减较大,因此在加工表面起伏较大的材料时,可以实现对波峰、波谷的差异性去除,使得材料表面趋于平整。

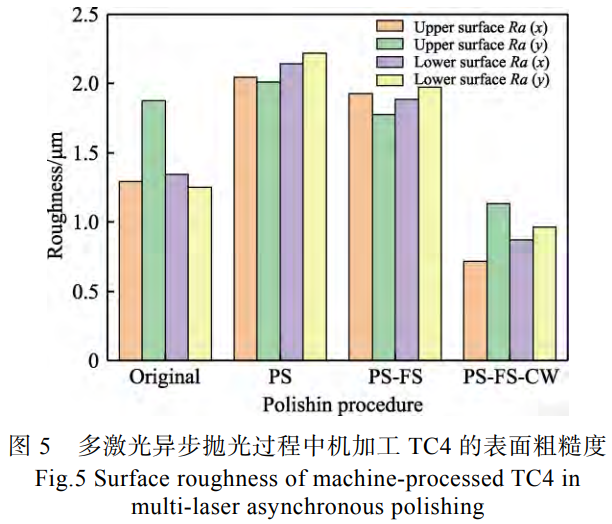

在多激光异步抛光前后,机加工 TC4 的表面粗糙度结果如图 5 所示。经过皮秒激光去除和飞秒激光去除后,极大地降低了材料表面峰谷差,但此时材料表面粗糙度仍然较高,约为 1.7 μm, 所以还需要通过连续激光重熔来降低材料的表面粗糙度。在测量过程中,分别测量了材料表面 x、y 2 个方向的粗糙度。在测量过程中,将 TC4 初始表面统称为上表面,经过铣削得到的表面统称为下表面,如图 4a 所示。在激光加工前,TC4 上 (初始) 表面 x 方向的粗糙度为 1.284 μm, y 方向的粗糙度为 1.873 μm。经过铣削加工后,其粗糙度略有降低,x 、 y 方向的粗糙度分别为 1.342、1.219 μm。首先经过皮秒激光去除后,材料的表面粗糙度增大,达到了 2.219 μm。这主要是因为皮秒激光去除过程中产生的部分材料重熔喷溅颗粒,经过冷却后重新附着在激光加工区域,增大了材料的表面粗糙度 [25]。由于飞秒激光的脉冲宽度极小,在激光去除过程中与皮秒激光相比,其能量沉积时间远低于材料热扩散时间,热影响区域显著减小,激光作用的范围有限,材料的熔融、凝固现象减少,从而降低了材料的表面粗糙度。此时材料的表面粗糙度仍然较高,由图 5 可以看到,经飞秒激光去除后其粗糙度约为 1.7 μm。经过连续激光重熔后,材料的表面质量得到巨大提升,其中粗糙度最低可以达到 0.682 μm, 材料表面也更加平整。在此过程中,连续激光在 TC4 表面持续输入热量,使得材料表面快速吸收能量,发生熔化。在重力及表面张力的作用下,液态材料发生流动,从而填平了材料表面的微观沟壑,降低了其表面粗糙度。

2.2 多激光异步抛光前后 TC4 (LMD) 表面轮廓、粗糙度分析

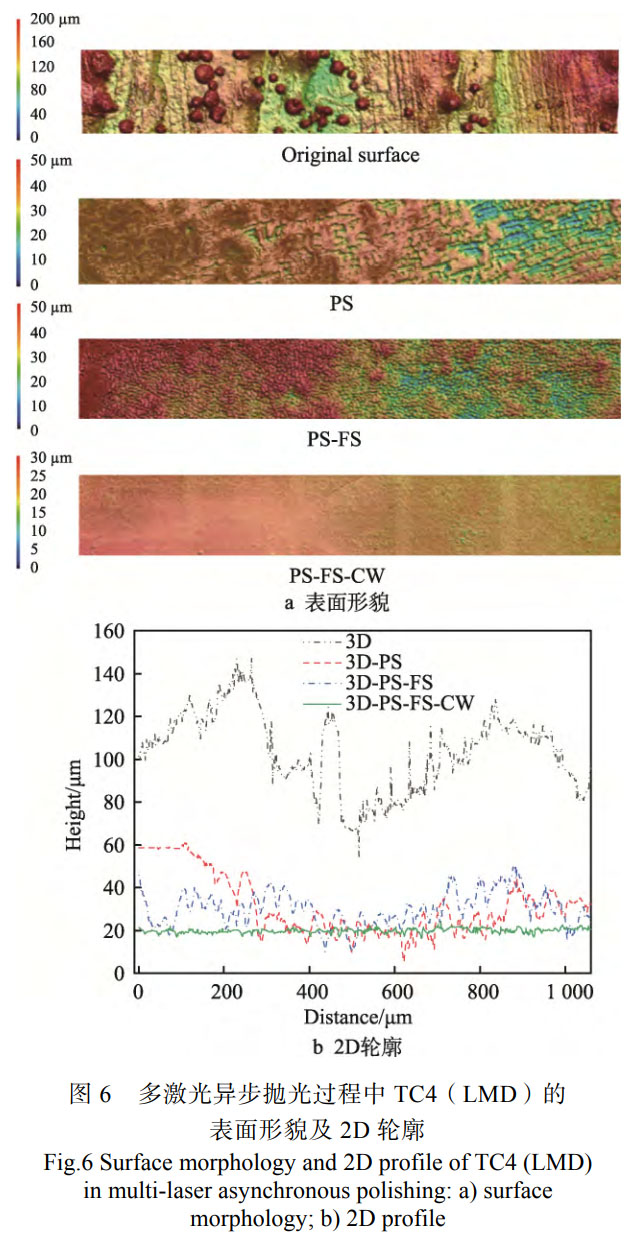

为了验证多激光异步抛光工艺的有效性,后续采用相同的激光加工参数,对 TC4 (LMD) 样件进行抛光。经不同激光作用后,材料的表面形貌及 2D 轮廓如图 6 所示。

如图 6a 所示,TC4 (LMD) 表面存在大量加工过程中产生的重熔颗粒状材料,它们的存在使得材料原始表面起伏明显,表面形貌较差。经皮秒激光去除后,可以看到材料表面熔化、凝固现象较多。在经过飞秒激光去除后,由于飞秒激光极短的脉宽使得激光与材料的作用时间更短,热量扩散有限,所以与皮秒激光去除后的表面形貌相比,经飞秒激光去除后材料表面熔化现象显著减少。最后,经连续激光重熔后,材料的表面形貌与加工前相比,熔化颗粒消失,表面平整,表面形貌得到了极大改善。

如图 6b 所示,经过皮秒激光去除后,材料原始表面的峰谷差得到明显改善,但材料表面的最大峰谷差仍然在 50 μm 左右。这主要是由于振镜的瑞利长度较大,激光在传播方向上的能量变化相对均匀,对材料波峰、波谷的去除效果相同,所以无法进一步有效减小峰谷差。在经过飞秒激光去除后,峰谷差进一步降低。同时,经飞秒激光去除后材料表面峰谷差变化相对平稳,约为 20 μm。最后,通过连续激光重熔后,得到了表面平整、无明显高度差的 TC4 (LMD) 样件。

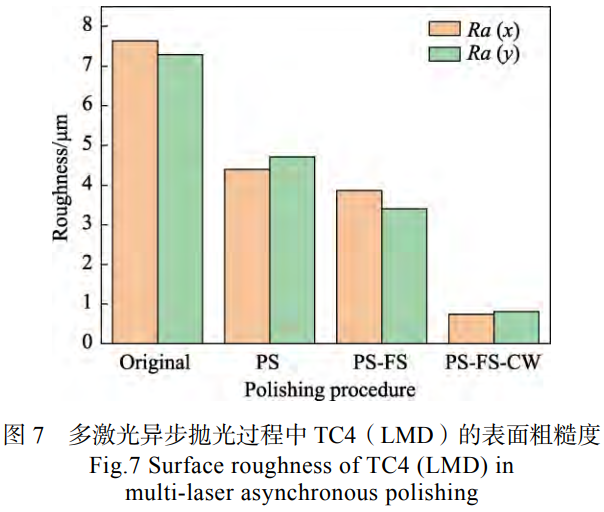

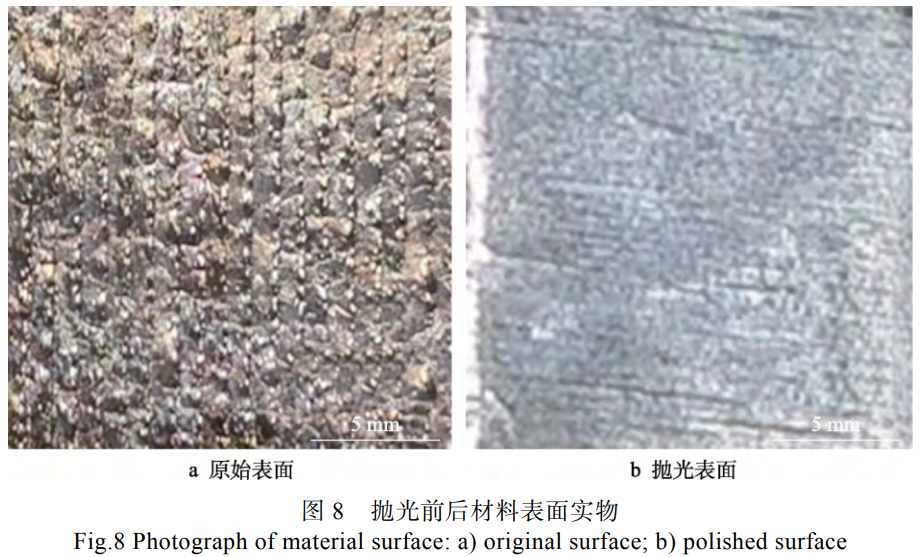

在实验过程中,测量了多激光异步抛光前后加工区域 x、 y 方向的表面粗糙度,结果如图 7 所示。其中,TC4 (LMD) 原始样件由于其表面存在重熔颗粒物质,因此 x 、 y 方向的原始表面粗糙度较高,分别为 7.637、7.278 μm。经皮秒激光去除后,材料的粗糙度降至 4 μm 左右,经过飞秒激光去除后进一步降低了材料的粗糙度。此过程主要是因为与皮秒激光相比,飞秒激光的脉宽更短,与材料作用的时间随之变短,形成的热影响区域有限。经飞秒激光去除后,热影响范围更小,材料熔化、凝固现象随之减少,因此其表面粗糙度进一步减小,最小降至 3 μm 左右。此时材料的粗糙度仍然较大,同时材料表面的平整度较差,经过连续激光重熔后,表面熔化的液态材料流动,弥补了表面微观缺陷,使得 TC4 (LMD) 的表面粗糙度降至 0.744 μm。多激光异步抛光前后材料表面实物如图 8 所示。

2.3 多激光异步抛光前后 TC4 (LMD) 表面残余应力分析

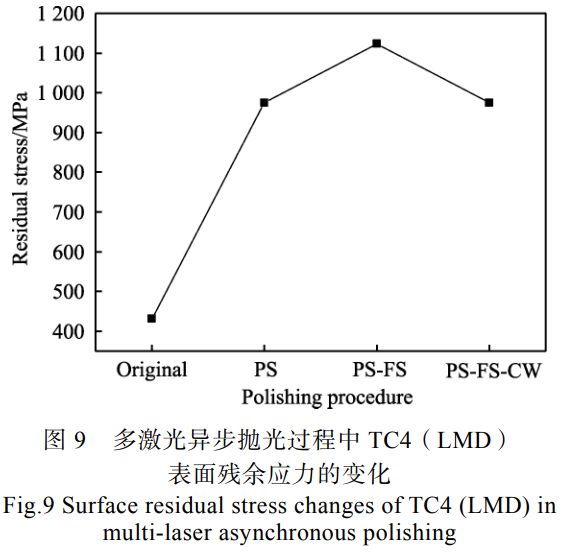

分析了 TC4 (LMD) 样件表面经不同激光作用后的表面粗糙度,测量了多激光异步抛光过程中 TC4 (LMD) 的表面残余应力,残余应力变化如图 9 所示。

在多激光异步抛光过程中,TC4 (LMD) 表面残余应力均为拉应力,经过皮秒激光去除后 TC4 (LMD) 表面残余拉应力由最初的 450 MPa 增至 1 000 MPa, 经飞秒激光去除后进一步增至 1 146 MPa, 最终经过连续激光重熔后降至 934 MPa。发生这一变化的主要原因是皮秒、飞秒、连续激光各自的脉宽不同,对材料的作用时间存在差异,相应产生的温度梯度不同。在皮秒激光去除过程中,由于激光的脉宽较短,激光对材料的作用时间极短,导致材料表面在激光照射区域内形成了显著的温度梯度。材料在激光作用下局部加热后,随即冷却。由于加工区域的热膨胀被未加工区域所约束,材料在冷却时会发生收缩效应,因此加工后的材料表面会形成拉应力。相较之下,飞秒激光的脉冲宽度更短,激光作用时间更短。由于脉冲持续时间更短,因此激光作用区域内的温度梯度相较于皮秒激光更为剧烈。在激光照射下表层材料的温度急剧升高,而未加工区域及材料内部的温度变化较小。在随后的冷却过程中,激光作用区域材料因冷却收缩而受到更大程度的约束,因此经飞秒激光去除后,材料表面的残余拉应力进一步增大。在连续激光重熔过程中,激光对表面的照射是持续的,使得材料表面在一定时间内保持均匀的加热状态,且随着照射时间的延长,材料内部温度逐步升高。经连续激光重熔抛光后,在表面张力和重力的作用下,材料重新分布,释放了飞秒激光去除后形成的拉应力。由于连续激光抛光后形成的温度梯度相对均匀,使得材料各部分热膨胀和收缩更均匀,减小了不同区域间材料的变形差异。同时,在较长的熔池凝固时间下,热应力可以通过塑性变形方式得到释放,从而降低了最终的残余拉应力,所以材料表面残余应力逐渐增大。这是由于经皮秒激光、飞秒激光去除后形成的温度梯度存在差异,使得表面残余拉应力逐渐累积。材料表面的残余应力减小,则是由于经过连续激光重熔后,材料在 TC4 (LMD) 表面重新分布,释放了超快激光去除过程中累积的残余拉应力。同时,由于连续激光重熔后形成的温度梯度相对均匀,所以产生的残余拉应力较小。

3、结论

1) 在对机加工 TC4 材料进行多激光异步抛光过程中,由于振镜、物镜的瑞利长度存在差异,对材料波峰、波谷的去除存在差异,使得经皮秒激光去除后材料的峰谷距离降至 35 μm, 再经过飞秒激光去除后获得了相对平整的表面。

2) 皮秒激光脉宽远小于飞秒激光脉宽,使得飞秒激光在材料表面作用的时间较短,材料表面熔化现象较少。在经过皮秒激光、飞秒激光去除后,机加工 TC4 的表面粗糙度从 2.219 μm 降至 1.7 μm, 再经过连续激光重熔后达到了最小值,为 0.682 μm。

3) TC4 (LMD) 材料经过皮秒激光去除、飞秒激光去除和连续激光重熔后,其表面质量逐渐得到改善,表面粗糙度由最初的 7.637 μm 降至 0.774 μm。

4) 在多激光异步抛光 TC4 (LMD) 过程中,由于皮秒激光、飞秒激光的脉宽存在差异,因此形成的温度梯度不同,使得材料表面残余拉应力由最初的 450 MPa 增至 1 000 MPa, 经飞秒激光去除后进一步增至 1 146 MPa。连续激光重熔使得材料在 TC4 (LMD) 表面重新分布,释放了超快激光去除过程中累积的残余拉应力,所以产生的残余拉应力较小,降至 934 MPa。

参考文献

[1] 刘包发,胡剑南,石俊杰,等。热处理对增材制造 TC4 钛合金组织结构及耐蚀性能的影响 [J]. 材料热处理学报,2023, 44 (5): 86-94. LIU B F, HU J N, SHI J J, et al. Effect of Heat Treatment on Microstructure and Corrosion Resistance of TC4 Titanium Alloy Manufactured by Additive [J]. Transactions of Materials and Heat Treatment, 2023, 44 (5): 86-94.

[2] LIU Y, WANG H J, PANG S J, et al. Ti-Zr-Cu-Fe-Sn-Si-Ag-Ta Bulk Metallic Glasses with Good Corrosion Resistance as Potential Biomaterials[J]. Rare Metals, 2020, 39(6): 688-694.

[3] 王涛,康清川。脉冲光纤激光抛光 Ti6Al4V 的实验分析及研究 [J]. 激光与红外,2022, 52 (3): 336-342. WANG T, KANG Q C. Experimental Analysis and Research of Pulsed Fiber Laser Polishing Ti6Al4V [J]. Laser & Infrared, 2022, 52 (3): 336-342.

[4] CHEN C Y, XIE Y C, YAN X C, et al. Effect of Hot Isostatic Pressing (HIP) on Microstructure and Mechanical Properties of Ti6Al4V Alloy Fabricated by Cold Spray Additive Manufacturing[J]. Additive Manufacturing, 2019, 27: 595-605.

[5] 王宣平,段合露,孙玉文,等。增材制造金属零件抛光加工技术研究进展 [J]. 表面技术,2020, 49 (4): 1-10. WANG X P, DUAN H L, SUN Y W, et al. Advances in the Research of Polishing Technologies for Additive Manufacturing Metal Parts [J]. Surface Technology, 2020, 49 (4): 1-10.

[16] 竺俊杰,王优强,倪陈兵,等。激光增材制造钛合金微观组织和力学性能研究进展 [J]. 表面技术,2024, 53 (1): 15-32. ZHU J J, WANG Y Q, NI C B, et al. Research Progress on Microstructure and Mechanical Properties of Titanium Alloy by Laser Additive Manufacturing [J]. Surface Technology, 2024, 53 (1): 15-32.

[17] FANG Z H, LU L B, CHEN L F, et al. Laser Polishing of Additive Manufactured Superalloy[J]. Procedia CIRP, 2018, 71: 150-154.

[7] 侯阳琨,袁军堂,汪振华,等. SLM 钛合金 3D 打印件铣削加工参数优化分析 [J]. 制造技术与机床,2016 (1): 103-107. HOU Y K, YUAN J T, WANG Z H, et al. Milling Parameters Optimization and Analysis of Selective Laser Melted Ti-6Al-4V [J]. Manufacturing Technology & Machine Tool, 2016 (1): 103-107.

[8] SATO Y, TSUKAMOTO M, SHINONAGA T, et al. Femtosecond Laser-Induced Periodic Nanostructure Creation on PET Surface for Controlling of Cell Spreading[J]. Applied Physics A, 2016, 122(3): 184.

[9] E Ł, SZYMCZYK P, DYBAŁA B, et al. Chemical Polishing of Scaffolds Made of Ti-6Al-7Nb Alloy by Additive Manufacturing[J]. Archives of Civil and Mechanical Engineering, 2014, 14(4): 586-594.

[10] 万宏强,韩佩瑛,葛帅,等。超声复合振动抛光中材料去除原理及力学分析 [J]. 煤矿机械,2018, 39 (11): 64-67. WAN H Q, HAN P Y, GE S, et al. Principle of Material Removal and Mechanical Analysis in Ultrasonic Composite Vibration Polishing [J]. Coal Mine Machinery, 2018, 39 (11): 64-67.

[11] 王喜社,李新凯,谭袁迅,等。离子束抛光研究进展 [J]. 制造技术与机床,2019 (10): 28-31. WANG X S, LI X K, TAN Y X, et al. Research Progress on Ion Beam Polishing [J]. Manufacturing Technology & Machine Tool, 2019 (10): 28-31.

[12] 陈林,杨永强。激光抛光机理及应用 [J]. 表面技术,2003, 32 (5): 49-52. CHEN L, YANG Y Q. Mechanism and Application of Laser Polishing [J]. Surface Technology, 2003, 32 (5): 49-52.

[13] 戴伟,郑志镇,李建军,等。金属材料表面的激光抛光研究进展 [J]. 激光与光电子学进展,2015, 52 (11): 110001. DAI W, ZHENG Z Z, LI J J, et al. Research Progress of Laser Polishing on the Metal Surface [J]. Laser & Optoelectronics Progress, 2015, 52 (11): 110001.

[14] 王涛,王杰,姚涛,等。激光抛光中金属表面的建模及仿真 [J]. 激光与红外,2019, 49 (9): 1068-1074. WANG T, WANG J, YAO T, et al. Modeling and Simulation of Metal Surface in Laser Polishing [J]. Laser & Infrared, 2019, 49 (9): 1068-1074.

[15] THOMPSON S M, ASPIN Z S, SHAMSAEI N, et al. Additive Manufacturing of Heat Exchangers: A Case Study on a Multi-Layered Ti-6Al-4V Oscillating Heat Pipe[J]. Additive Manufacturing, 2015, 8: 163-174.

[18] LI C J, LIU D P, LIU G D, et al. Surface Characteristics Enhancement and Morphology Evolution of Selective-Laser-Melting (SLM) Fabricated Stainless Steel 316L by Laser Polishing[J]. Optics & Laser Technology, 2023, 162: 109246.

[19] LEE S, AHMADI Z, PEGUES J W, et al. Laser Polishing for Improving Fatigue Performance of Additive Manufactured Ti-6Al-4V Parts[J]. Optics Laser Technology, 2021, 134: 106639.

[20] ZHANG Y M, HUANG W B. Comparisons of 304 Austenitic Stainless Steel Manufactured by Laser Metal Deposition and Selective Laser Melting[J]. Journal of Manufacturing Processes, 2020, 57: 324-333.

[21] XU Z F, OUYANG W T, LIU Y F, et al. Effects of Laser Polishing on Surface Morphology and Mechanical Properties of Additive Manufactured TiAl Components[J]. Journal of Manufacturing Processes, 2021, 65: 51-59.

[22] ROSA B, MOGNOL P, HASCOËT J Y. Laser Polishing of Additive Laser Manufacturing Surfaces[J]. Journal of Laser Applications, 2015, 27(Sup. 2): S29102.

[23] KIM M J, SALDANA C. Post-Processing of Additively Manufactured IN625 Thin-Walled Structures Using Laser Remelting in Directed Energy Deposition[J]. Journal of Manufacturing Processes, 2023, 88: 59-70.

[24] ARRIZUBIETA J I, CORTINA M, RUIZ J E, et al. Combination of Laser Material Deposition and Laser Surface Processes for the Holistic Manufacture of Inconel 718 Components[J]. Materials, 2018, 11(7): 1247.

[25] SHEN H, LIAO C H, ZHOU J, et al. Two-Step Laser Based Surface Treatments of Laser Metal Deposition Manufactured Ti6Al4V Components[J]. Journal of Manufacturing Processes, 2021, 64: 239-252.

[26] ŽEMAITIS A, GEČYS P, BARKAUSKAS M, et al. Highly-Efficient Laser Ablation of Copper by Bursts of Ultrashort Tuneable (Fs-Ps) Pulses[J]. Scientific Reports, 2019, 9(1): 12280.

[26] MEHL M J, KLEIN B M. All-Electron First-Principles Supercell Total-Energy Calculation of the Vacancy Formation Energy in Aluminium[J]. Physica B: Condensed Matter, 1991, 172(1/2): 211-215.

[27] AQUILANTI V, MUNDIM K C, ELANGO M, et al. Temperature Dependence of Chemical and Biophysical Rate Processes: Phenomenological Approach to Deviations from Arrhenius Law[J]. Chemical Physics Letters, 2010, 498(1/2/3): 209-213.

[28] CECCONE G, NICHOLAS M G, PETEVES S D, et al. An Evaluation of the Partial Transient Liquid Phase Bonding of Si3N4 Using Au Coated Ni-22Cr Foils[J]. Acta Materialia, 1996, 44(2): 657-667.

[29] SHIMIZU F, OGATA S, LI J. Theory of Shear Banding in Metallic Glasses and Molecular Dynamics Calculations[J]. Materials Transactions, 2007, 48(11): 2923-2927.

[30] 韩雪。陶瓷刀具切削镍基合金刀具磨损及界面行为研究 [D]. 长春:长春工业大学,2020: 35-36. HAN X. Research on Wear and Interface Behavior of Nickel based Alloy Cutting Tools with Ceramic Cutting Tools [D]. Changchun: Changchun University of Technology, 2020: 35-36.

[31] 管甲锁。氮化硅铁陶瓷的制备及性能研究 [D]. 西安:西北工业大学,2019: 5-7. GUAN J S. Preparation and Properties of Ferrosilicon Nitride Ceramics [D]. Xi'an: Northwestern Polytechnical University, 2019: 5-7.

[32] 王鲁杰。氮化硅陶瓷材料的微观结构调控与第二相增韧研究 [D]. 上海:中国科学院大学 (中国科学院上海硅酸盐研究所), 2020: 76-80. WANG L J. Study on Microstructure Regulation and Second Phase Toughening of Silicon Nitride Ceramic Materials [D]. Shanghai: Shanghai Institute of Ceramics, Chinese Academy of Sciences, 2020: 76-80.

[33] ANDRIOTIS A N, MENON M, FROUDAKIS G E, et al. A Tight-Binding Molecular Dynamics Study of NiₘSiₙ Binary Clusters[J]. Chemical Physics Letters, 1998, 292(4/5/6): 487-492.

[34] LU Y P, LI G B, DU Y Y, et al. Electromagnetic Modification of Faceted-Faceted Ni31Si12-Ni2Si Eutectic Alloy[J]. Chinese Science Bulletin, 2012, 57(13): 1595-1599.

[35] GUAN J S, CHENG L F, LI M X. Microstructure and Mechanical Properties of Si3N4-Fe3Si Composites Prepared by Gas-Pressure Sintering[J]. Materials, 2018, 11(7): 1206.

[36] 杨岩松,雷金波,邓定哲,等。加权平均概念在岩土工程学科中的应用 [J]. 土木工程,2021, 10 (5): 460-466. YANG Y S, LEI J B, DENG D Z, et al. Application of Weighted Average Concept in Geotechnical Engineering Courses [J]. Hans Journal of Civil Engineering, 2021, 10 (5): 460-466.

[37] DUAN Q Q, QU R T, ZHANG P, et al. Intrinsic Impact Toughness of Relatively High Strength Alloys[J]. Acta Materialia, 2018, 142: 226-235.

(注,原文标题:送粉式增材制造TC4钛合金多激光异步抛光实验研究)

无相关信息