凯泽金属基于《靶材表面工程手册》、ASTM及ISO标准,结合实际工业案例,通过以下多表将靶材表面处理工艺,包括钛、镍、锆、铬、铝及不锈钢等材质的表面、技术要点、适用场景、优缺点及保养方法。同时,还涵盖了不同应用场景下的维护周期、表面退化与修复技术、保养工具与耗材推荐、国内外标准对比、前沿技术趋势以及选型与采购建议。

一、靶材表面处理工艺对比

| 材质 | 推荐表面处理工艺 | 技术要点 | 适用场景 | 优缺点 |

| 钛(Ti) | 阳极氧化、微弧氧化(MAO) | - 电压20-100V,生成5-30μm氧化膜 | 半导体、PVD镀膜、医用植入物 | ✅耐蚀性强;❌MAO成本高 |

| - MAO形成陶瓷层(10-100μm),耐高温 |

| 镍(Ni) | 电解抛光、化学钝化 | - 电解抛光(磷酸+硫酸),Ra≤0.1μm | 电池电极、化工设备 | ✅高导电性;❌易氢脆 |

| - 钝化(HNO₃)提高耐蚀性 |

| 锆(Zr) | 酸洗钝化、热氧化 | - HF/HNO₃混合酸洗去氧化皮 | 核反应堆、耐酸容器 | ✅耐辐射;❌加工难度高 |

| - 高温氧化(500℃)生成ZrO₂保护层 |

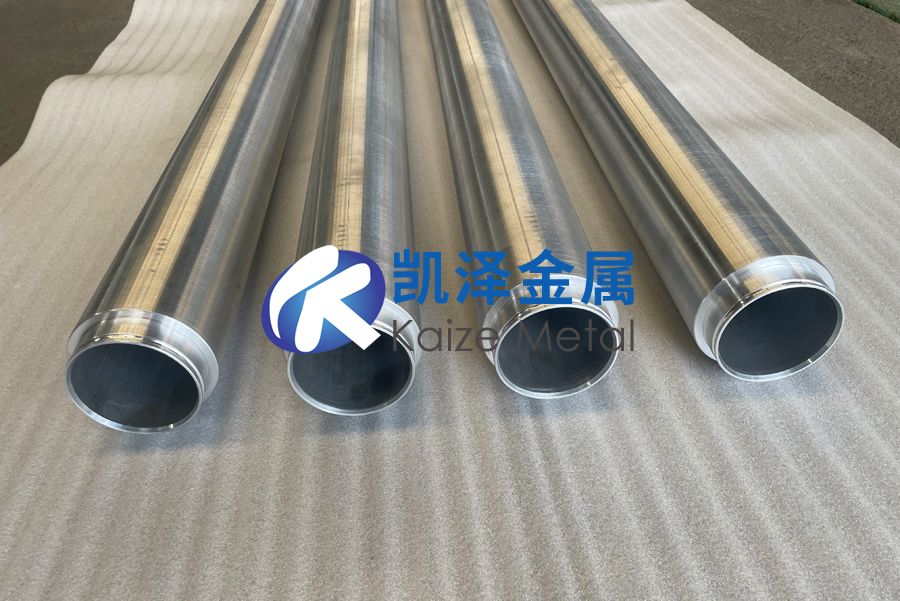

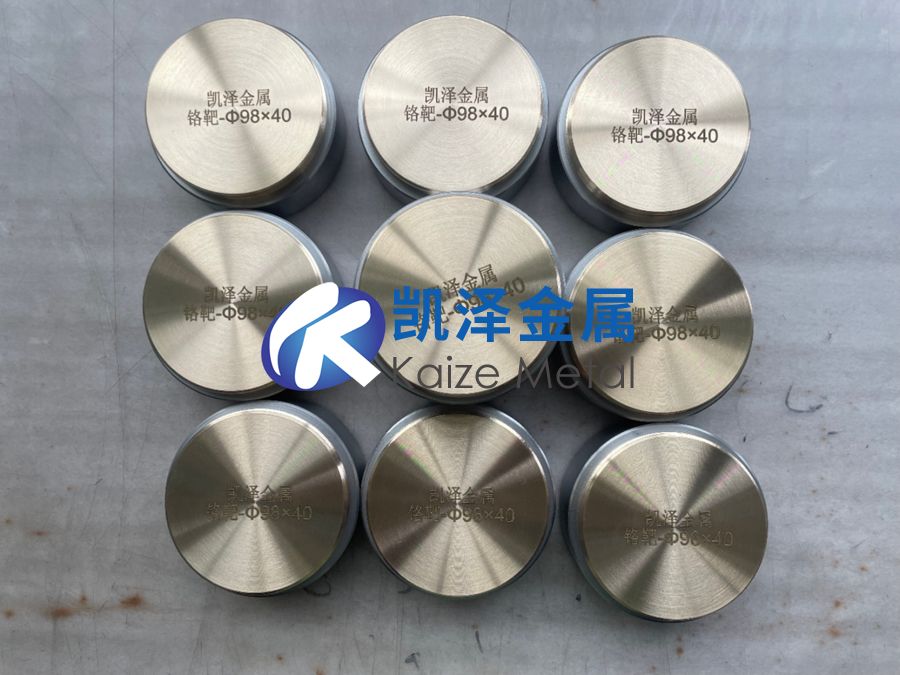

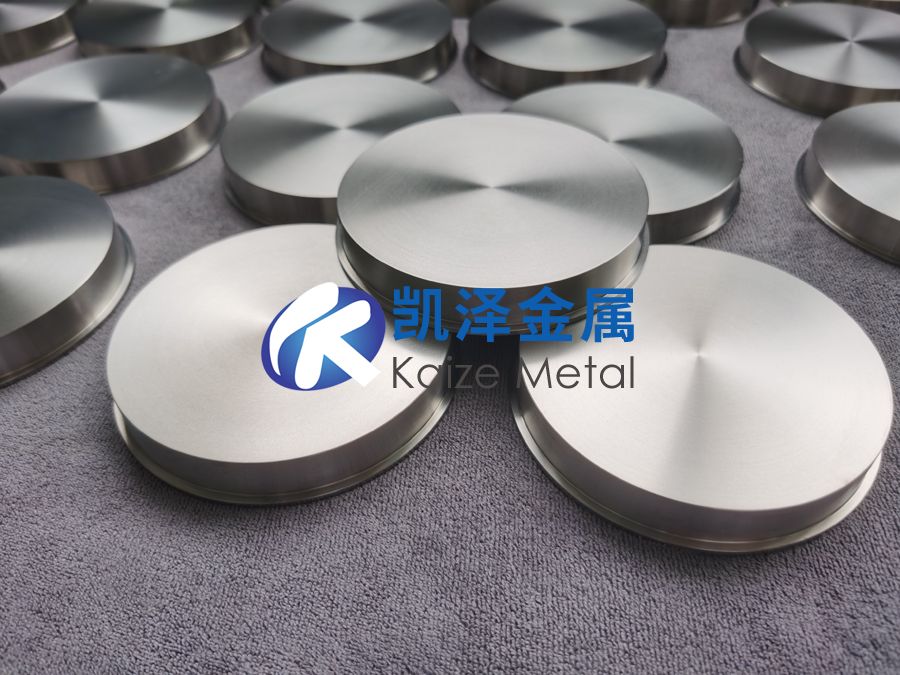

| 铬(Cr) | 电镀硬铬、PVD涂层 | - 电镀层厚50-200μm,硬度800-1000HV | 模具、刀具、装饰镀层 | ✅超高硬度;❌脆性较大 |

| - PVD CrN提升耐磨性(2000HV+) |

| 铝(Al) | 阳极氧化、化学转化膜 | - 硫酸阳极氧化(5-25μm) | 电子外壳、汽车部件 | ✅轻量化;❌耐磨性一般 |

| - 铬酸盐转化膜(环保型替代工艺) |

| 不锈钢 | 电解抛光、钝化、喷砂 | - 电解抛光(磷酸+甘油) | 食品机械、医疗器械 | ✅易清洁;❌氯离子敏感 |

| - 钝化(HNO₃)提升耐蚀性 |

二、不同材质靶材的保养方法

| 材质 | 保养要点 | 禁用操作 | 常见失效模式 |

| 钛 | - 定期检查氧化膜完整性 | ❌机械刮擦、氢氟酸清洗 | 点蚀、氢脆 |

| - 避免接触HF、浓盐酸 |

| - 存储于干燥环境 |

| 镍 | - 防潮防氧化(惰性气体存储) | ❌高温+氢气环境(氢脆风险) | 晶间腐蚀、氧化剥落 |

| - 定期电解抛光恢复表面光洁度 |

| 锆 | - 检查ZrO₂层是否完整 | ❌氟离子介质(如HF) | 氢吸收、应力腐蚀开裂 |

| - 酸洗后必须钝化处理 |

| 铬 | - 避免硬物撞击(脆性) | ❌强碱腐蚀(如NaOH) | 镀层剥落、微裂纹 |

| - PVD涂层磨损后需重新沉积 |

| 铝 | - 阳极氧化层补涂(每3-5年) | ❌强酸/强碱清洗 | 电偶腐蚀、氧化膜破裂 |

| - 避免盐雾长期暴露 |

| 不锈钢 | - 定期钝化处理(HNO₃) | ❌含Cl⁻介质(如海水) | 点蚀、应力腐蚀开裂 |

| - 氯离子环境需额外防护(如硅烷涂层) |

三、应用场景与维护周期

| 应用领域 | 典型材质 | 表面处理 | 保养措施 | 维护周期 |

| 半导体镀膜 | 钛、铬 | PVD/CVD靶材 | - 每批次镀膜后检查靶材消耗 | 每50次镀膜后检测 |

| - 表面清洁(氩离子轰击) |

| 医用植入物 | 钛、不锈钢 | 电解抛光+钝化 | - 术后低温等离子灭菌 | 每2年临床复查 |

| - 定期影像学评估表面完整性 |

| 化工反应釜 | 镍、锆 | 电解抛光+钝化 | - 每月检查腐蚀点 | 腐蚀速率>0.1mm/年更换 |

| - 每年涡流测厚 |

| 汽车装饰件 | 铝、铬 | 阳极氧化/电镀 | - 每季度软布清洁 | 外观损伤即修复 |

| - 划伤后重新电镀 |

四、表面退化与修复技术

| 退化类型 | 检测方法 | 修复工艺 | 成本效益比 |

| 氧化膜剥落(Ti/Al) | 电化学阻抗谱(EIS) | 局部阳极氧化+封孔 | 修复≈新件10-20% |

| 镀层磨损(Cr/Ni) | 白光干涉仪测厚 | 重新电镀/PVD沉积 | 修复≈新件30-50% |

| 应力腐蚀开裂(Zr/不锈钢) | 超声波探伤(UT) | 激光熔覆+喷丸强化 | 修复≈新件40-60% |

五、保养工具与耗材推荐

| 工具类型 | 推荐产品 | 适用材质 | 注意事项 |

| 清洁剂 | 3M™金属专用中性清洗剂(pH 6.5-7.5) | 钛、铝、不锈钢 | 禁用含Cl⁻/F⁻成分 |

| 钝化液 | Henkel SurTec 650(铬酸盐替代) | 不锈钢、铝 | 符合RoHS/REACH标准 |

| 抛光耗材 | 金刚石研磨膏(0.5-5μm) | 镍、铬、钛 | 单向打磨防划伤 |

| 检测设备 | Olympus EPOCH 650超声探伤仪 | 锆、不锈钢 | 校准灵敏度至0.5mm缺陷 |

六、国内外标准对比

| 标准领域 | 中国标准 | 国际标准 | 核心差异 |

| 医用钛 | YY/T 0641-2022 | ASTM F86 | 中国要求蛋白残留≤5μg/cm² |

| 电镀铬 | GB/T 9797-2022 | ISO 4525 | 国际标准硬度要求≥800HV |

| 不锈钢钝化 | GB/T 31304-2014 | ASTM A967 | 美国盐雾测试>96小时 |

七、前沿技术趋势

| 技术方向 | 技术原理 | 预期效果 | 成熟度 |

| 自修复涂层 | 微胶囊缓蚀剂自动释放 | 维护周期延长50% | 2025年试用 |

| 纳米复合靶材 | 石墨烯增强CrN涂层 | 耐磨性↑80%,导热率↑30% | 实验室阶段 |

| 智能监控靶材 | 嵌入式传感器实时监测消耗率 | 精准预测靶材寿命 | 2030年商用 |

八、选型与采购建议

| 选型因素 | 建议 | 备注 |

| 耐蚀性优先 | 钛(MAO处理)>锆>不锈钢 | 参考NACE MR0175标准 |

| 成本控制 | 铝(阳极氧化)>不锈钢>钛 | 非高要求场景可选铝靶材 |

| 加工配套 | 优先选择ISO 9001认证供应商,提供第三方检测报告(如SGS) | 确保工艺稳定性 |

以上内容基于 《靶材表面工程手册》(2023)、ASTM及 ISO 标准(截至2024年),结合实际工业案例总结。如需具体参数或定制方案,可进一步提供需求!

相关链接