新能源用钛丝涵盖纯钛及钛合金材质。纯钛丝以 TA1、TA2 为代表,TA1 纯度高、杂质少,TA2 强度稍高;钛合金丝中,TC4(Ti-6Al-4V)最为常见,铝、钒元素的添加优化了其耐热性、强度与韧性。在物理性能方面,钛丝密度约 4.54g/cm³,利于设备轻量化,熔点高达 1942K,热膨胀系数小,能在不同温度环境下保持尺寸稳定。机械性能上,钛丝强度高、韧性好,具备出色的疲劳性能,可承受长期循环载荷。耐腐蚀性能是其突出优势,表面形成的致密氧化膜,使其在海水、氯化物、酸碱气体等恶劣环境下,远超钢丝和不锈钢丝的耐腐蚀能力。国际上,中美及国际标准均对钛丝牌号有对应规定,如中国 TA1 对应美国 UNS R50250,便于全球产业协同。

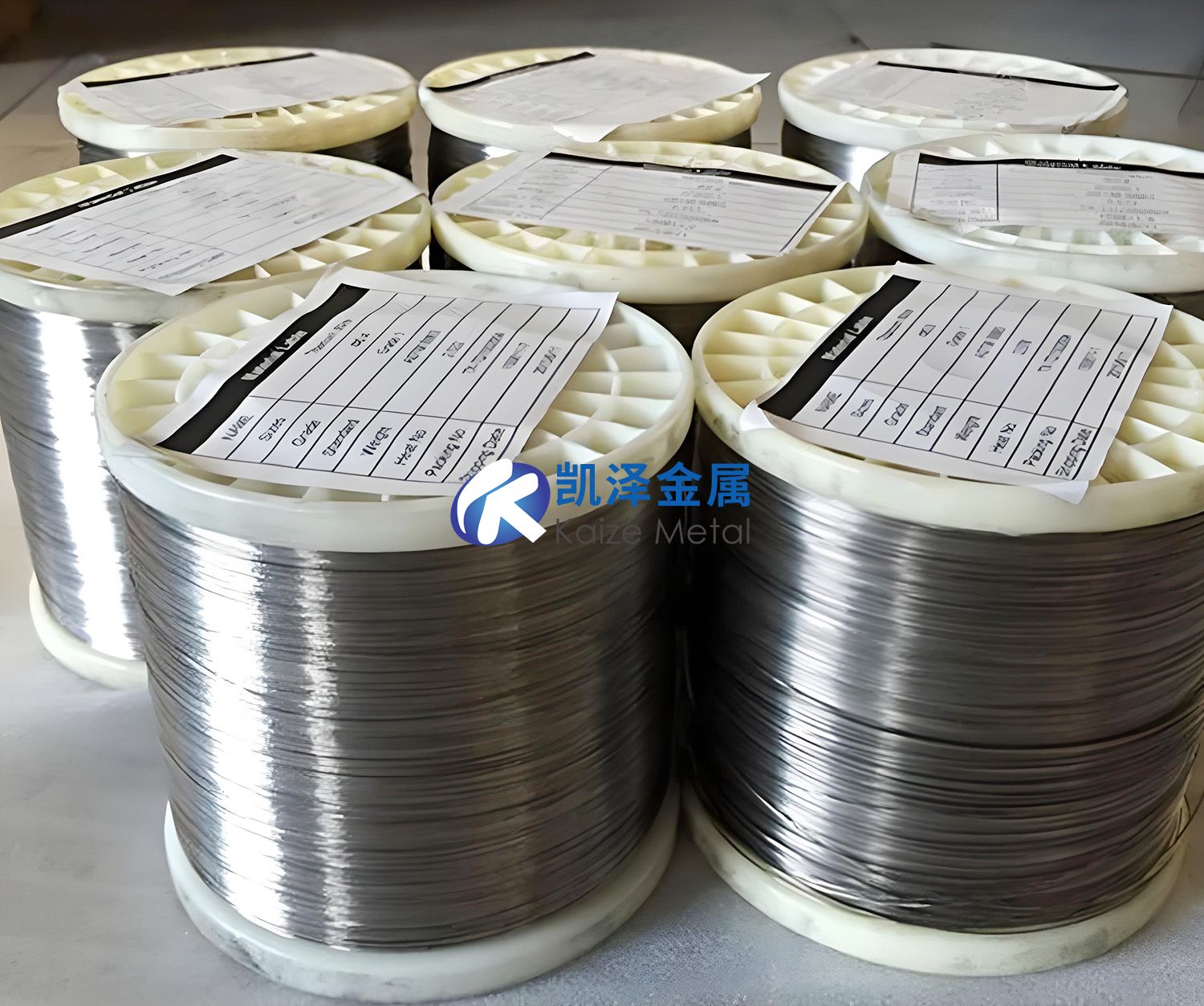

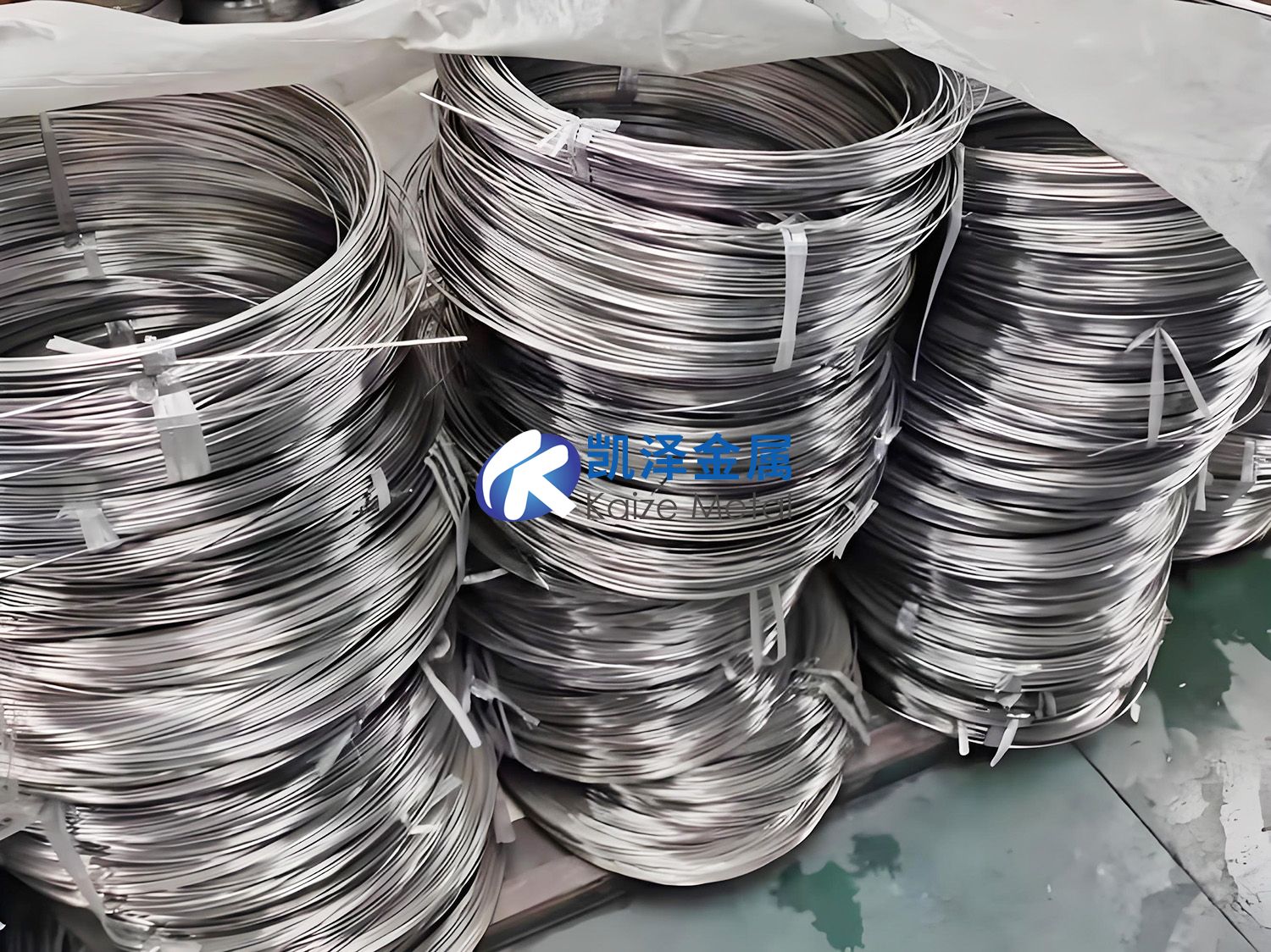

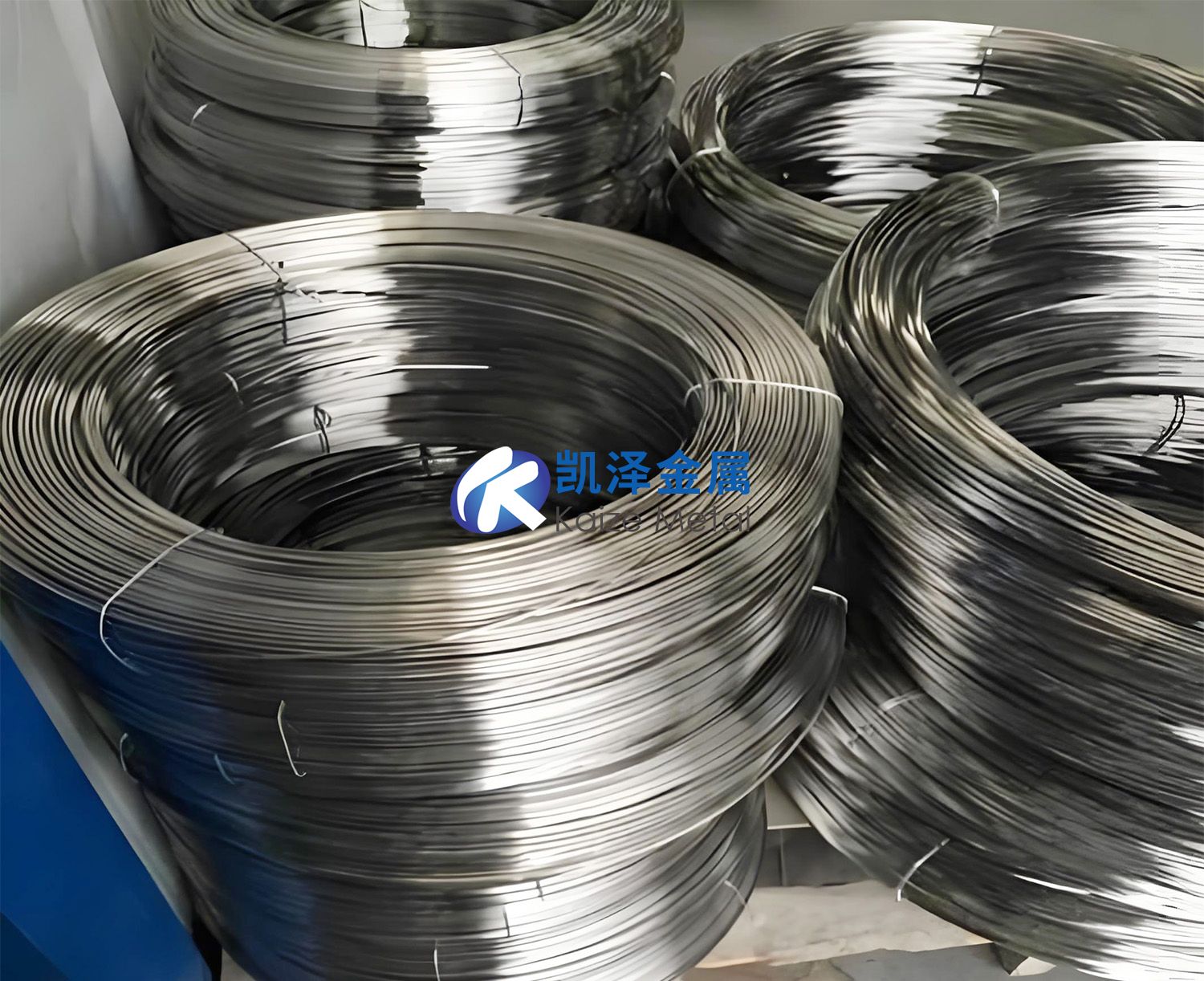

钛丝加工需注意多方面要点。刀具应选用硬质合金或金刚石材质,加工速度需控制在较低水平,以避免因发热影响性能与加剧刀具磨损;同时要防止与铁、碳钢接触,避免表面污染。常见产品规格直径范围在 0.1mm - 6.0mm,长度可达数百米,形态包括钛盘丝、钛直丝等,可满足不同生产需求。在核心应用领域,钛丝已广泛应用于风力发电与太阳能发电。如在风力发电塔架缆绳、叶片主梁结构中,凭借高强度、耐腐蚀和轻量化优势,提升塔架稳定性与使用寿命;在太阳能光伏支架系统及聚光太阳能发电设备中,用于部件连接与结构支撑,确保长期户外使用性能稳定。

钛丝制造工艺复杂且严谨。熔炼环节通常采用真空自耗电弧炉,保证成分均匀、减少杂质;热加工在 β 相区锻造后进行轧制或挤压成型;冷加工通过多道次冷拉拔结合中间退火,控制尺寸精度与性能;表面处理采用酸洗、阳极氧化等方式,提升耐蚀性和耐磨性。以 TC4 钛合金丝为例,其工艺流程涵盖原料准备、熔炼、锻造、热轧、酸洗、冷拉拔、表面处理、成品检验直至包装入库。执行标准方面,国内遵循 GB/T 3623 - 2007 等,国际上参照 ASTM B348、AMS 4928 等,医用钛丝还需符合特定医疗认证标准,确保产品质量与性能的一致性和可靠性。

在新能源用钛丝产业发展上,国内外呈现不同态势。国外欧美国家起步早,技术先进,高端产品在航空航天等新能源相关设备应用成熟;我国近年来虽规模不断扩大,但在高端产品研发生产上仍与国外存在差距,部分高性能钛丝依赖进口。先进制造工艺的进展为产业带来新机遇,增材制造实现复杂形状部件的高效生产,精密加工满足高精度需求。当前技术挑战主要集中在提高生产效率、降低成本以及研发高性能钛合金。未来,随着海上风电、分布式太阳能发电等领域发展,钛丝需求将持续增长,技术创新与绿色环保生产将成为重要趋势,推动钛丝在新能源领域应用范围进一步拓宽 。凯泽金属基于氢能光伏及储能领域用钛丝的技术、材料性能、产业布局,结合最新科研成果,将其整理如下:

1. 核心应用场景与技术参数

| 应用领域 | 功能需求 | 钛丝规格 | 性能优势 |

| 氢燃料电池双极板 | 导电/耐蚀/轻量化 | Φ0.1-0.3mm编织网 | 接触电阻<5mΩ·cm²,寿命>20,000h |

| 电解水制氢电极 | 高催化活性 | 多孔钛丝(孔隙率60-80%) | 过电位@10mA/cm²<200mV |

| 液流电池集流体 | 耐强酸/低电阻 | Φ0.5mm梯度镀层钛丝 | 钒电解液腐蚀速率<0.01mm/年 |

| 钙钛矿光伏导线 | 柔性/耐湿热 | Φ0.08mm超细钛包铜丝 | 耐85℃/85%RH老化>1000h |

2. 材料性能对比(钛丝 vs 传统材料)

| 性能指标 | 钛丝(Gr.1) | 不锈钢316L | 石墨复合板 |

| 质量密度(g/cm³) | 4.51 | 8.0 | 1.8 |

| 导电率(%IACS) | 3.1 | 2.5 | 120(各向异性) |

| 腐蚀电流密度(μA/cm²) | 0.05(1M H₂SO₄) | 1.2 | 不适用 |

| 成本($/kg) | 45-60 | 8-12 | 25-40 |

3. 关键制备技术突破

| 工艺环节 | 传统方法 | 2023年创新技术 | 效益提升 |

| 丝材拉拔 | 多道次冷拔(减面率20%) | 等径角轧制(ECAR)+深冷处理 | 抗拉强度↑30%(达800MPa) |

| 表面改性 | 酸蚀粗糙化 | 飞秒激光微纳结构(孔径<500nm) | 电化学活性面积↑5倍 |

| 复合加工 | 机械包覆 | 磁控溅射+电沉积(Pt/TiN梯度层) | 析氢效率提升至98% |

| 焊接技术 | TIG点焊 | 微束等离子弧焊(电流<10A) | 热影响区<50μm |

4. 产业化应用案例

| 应用项目 | 技术方案 | 性能指标 | 经济性分析 |

| 丰田Mirai双极板 | Ti丝编织体(Φ0.15mm) | 功率密度4.4kW/L | 单辆车用量1.2kg,降本$320 |

| 成本降低40% vs 石墨 |

| 中石化PEM制氢 | 3D打印多孔钛丝电极 | 制氢效率75% @2A/cm² | 设备寿命延长至8年(ROI<3年) |

| 大连液流电池 | 镀钌钛丝集流体 | 能量效率>85% | 运维成本下降25%/MWh |

| 隆基Hi-MO 7组件 | 钛包铜栅线(Φ0.08mm) | 组件效率23.6% | BOM成本增加$0.02/W,溢价$0.05/W |

5. 技术挑战与攻关方向

| 技术瓶颈 | 核心问题 | 前沿解决方案 |

| 成本控制 | 海绵钛价格波动大 | 短流程制备(电子束冷床炉→直接拉丝) |

| 界面稳定性 | 钛/催化剂层剥离 | 原子层沉积(ALD)界面强化 |

| 超细丝量产 | Φ<0.05mm断丝率高 | 微流体动态成形技术(MIT最新成果) |

| 回收再利用 | 废丝重熔污染 | 氢化脱氧(HDH)闭环工艺 |

6. 国内外产业布局对比

| 维度 | 中国(2023) | 国际先进水平 | 差距分析 |

| 超细丝产能 | Φ0.1mm级(200吨/年) | Φ0.05mm级(日本神户制钢) | 断丝率高3倍 |

| 表面镀层技术 | 微米级梯度镀层 | 纳米多层结构(德国贺利氏) | 寿命差40% |

| 装备自主化 | 依赖进口拉丝机(80%) | 全流程自主(美国SMC) | 精度低1级 |

| 专利储备 | 氢能领域56件 | 日本住友289件 | 核心专利率<20% |

7. 未来技术路线图

| 时间节点 | 技术方向 | 目标参数 | 应用场景 |

| 2025 | 非晶钛丝 | 强度>1.5GPa | 微型燃料电池 |

| 电阻率↓30% |

| 2027 | 智能钛丝 | 应变自感知(精度±0.1%) | 电池健康监测 |

| 2030 | 月壤钛丝 | 原位还原制备(纯度>99.9%) | 太空能源站 |

新能源用钛丝通过材料改性与结构创新,在氢能、储能领域展现出颠覆性潜力。建议优先突破超细丝精密制造与表面催化功能化技术,同时布局太空级钛丝等前沿方向。需警惕石墨烯复合材料的替代风险,通过政产学研协同加速产业化进程。

相关链接