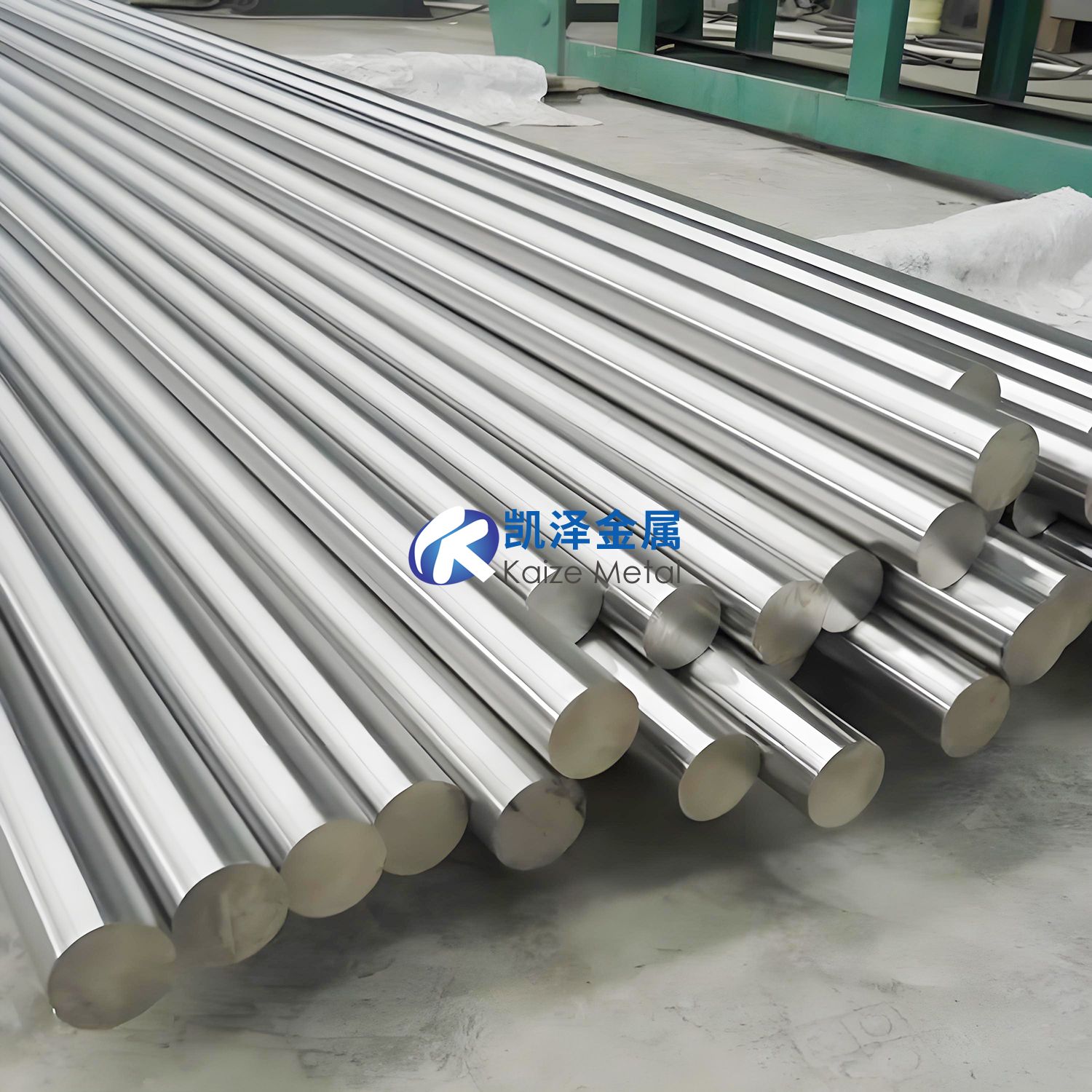

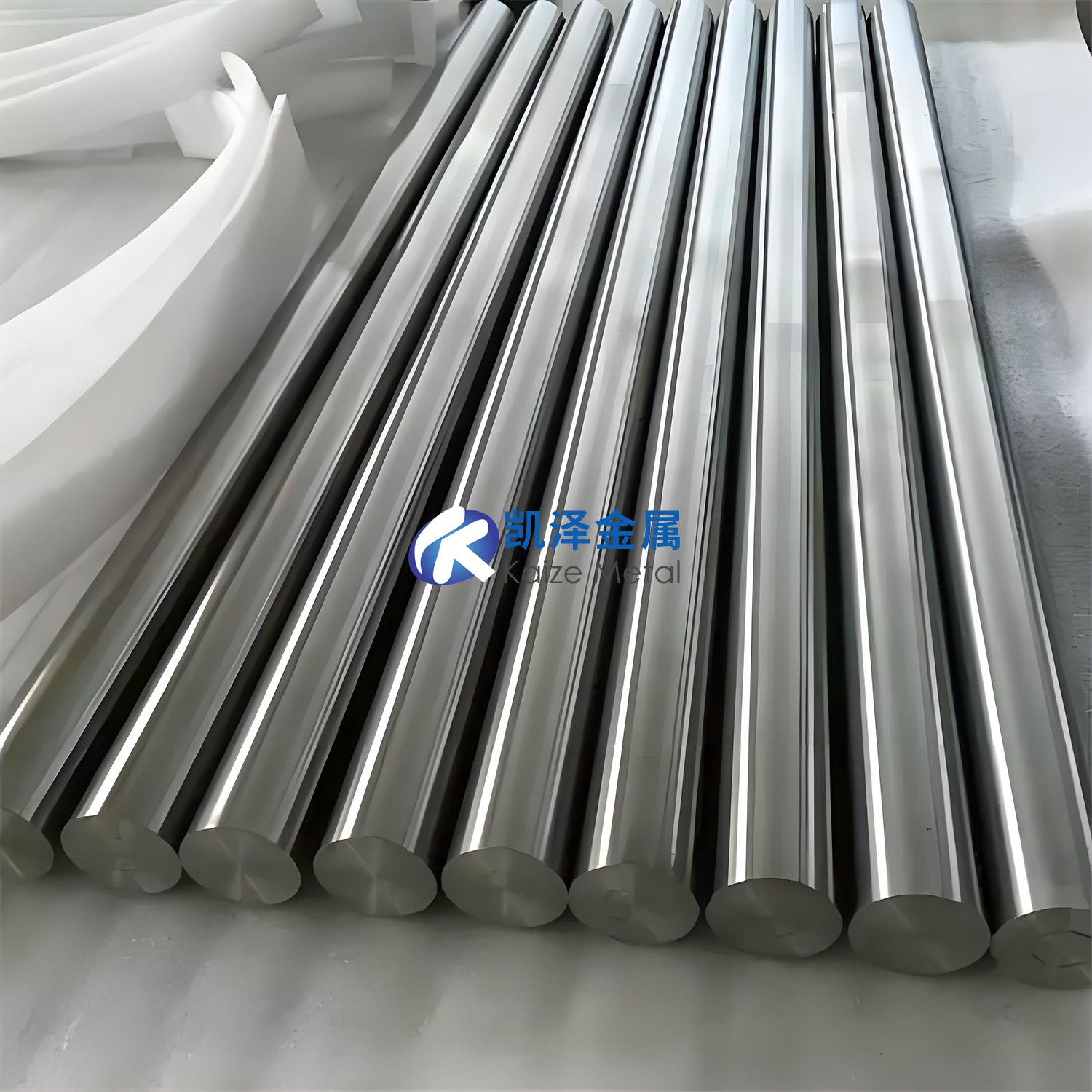

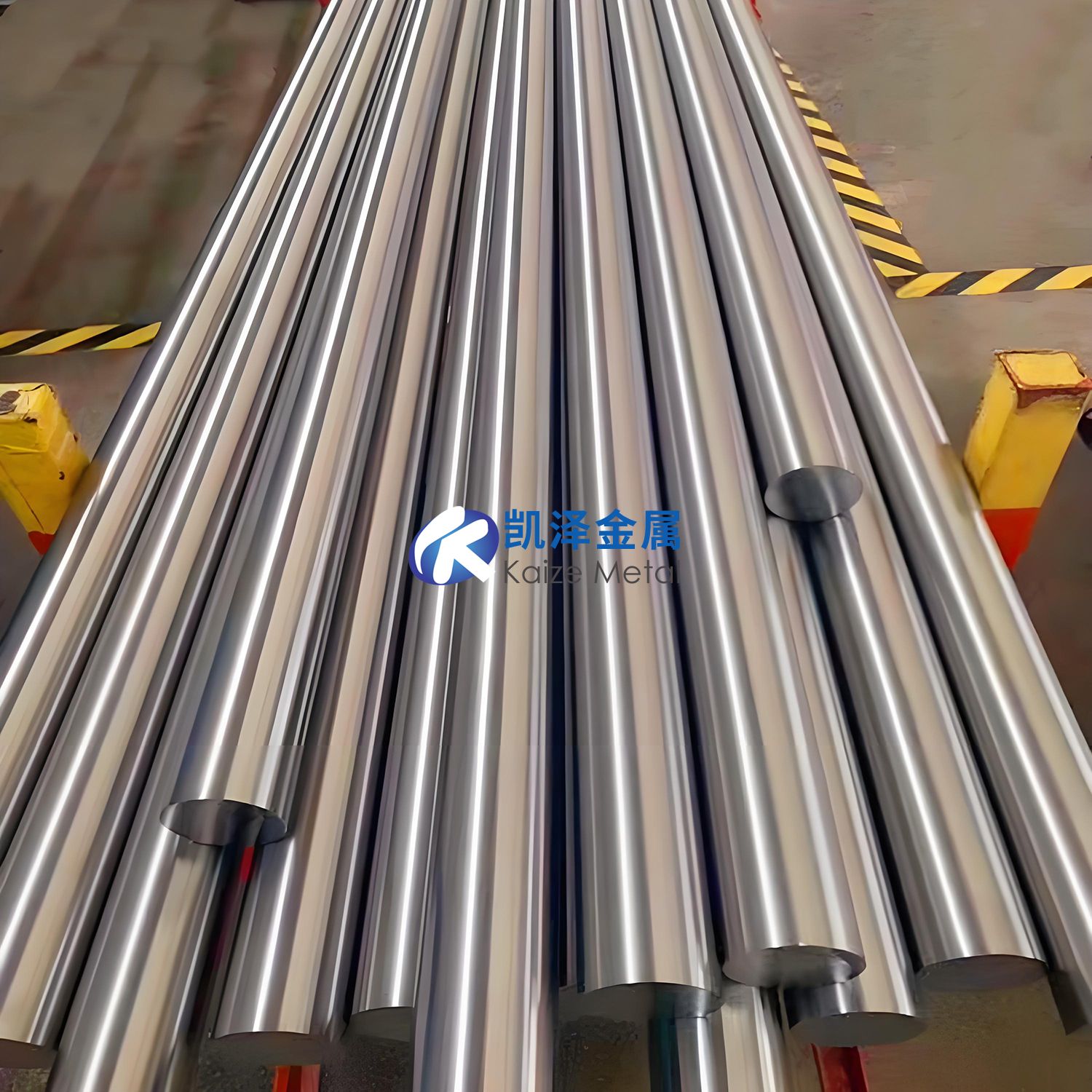

综合钛棒材料特性、制造工艺与应用前沿,凯泽金属将航空结构件(轴类、销钉、齿轮)用钛棒材料的系统性技术分析如下:

一、核心材质概述

航空轴类、销钉及齿轮用钛棒以TC4(Ti-6Al-4V)为主导,占比超80%,辅以TA7(Ti-5Al-2.5Sn) 及TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si) 等高强耐热合金。其核心优势在于:

比强度卓越:TC4抗拉强度≥895MPa,密度仅4.44g/cm³,替代结构钢可减重30%;

耐蚀性突出:表面致密氧化膜抵御海洋大气腐蚀,年腐蚀率<0.001mm/a,盐雾寿命超2400小时;

高温稳定性:TA7在500℃仍保持屈服强度>550MPa,适用于发动机高温区齿轮。

当前技术瓶颈集中于耐磨性不足(摩擦系数0.4-0.6)与加工硬化(磨削比仅1.53,为钢的1/50)。未来趋势聚焦增材制造与涂层复合化,推动服役寿命提升及成本优化。

二、名义成分与核心性能

(1)化学成分与国际牌号

| 牌号 | 国内名义成分 | 国际对应 | 关键元素作用 |

| TC4 | Ti-6Al-4V | ASTM Gr5 | Al稳定α相提强度,V增强β相淬透性 |

| TA7 | Ti-5Al-2.5Sn | AMS 4910 | Sn抑制高温晶粒长大,提升蠕变抗力 |

| TC11 | Ti-6.5Al-3.5Mo-1.5Zr-0.3Si | BT9 | Mo/Zr强化β相,Si细化晶粒提升耐热性 |

杂质控制:O≤0.20%,Fe≤0.30%(航空级要求O≤0.12%)。

(2)物理与机械性能对比

| 性能 | TC4 | TA7 | TC11 |

| 密度 (g/cm³) | 4.44 | 4.46 | 4.48 |

| 热导率 (W/m·K) | 7.8 | 8.1 | 6.9 |

| 抗拉强度 (MPa) | 895-1030 | 785-980 | 1030-1250 |

| 延伸率 (%) | ≥10 | ≥15 | ≥9 |

| 断裂韧性 (MPa·m¹/²) | ≥70 | ≥55 | ≥50 |

| 高温强度 (500℃, MPa) | 520 | 550 | 780 |

(3)耐腐蚀性能

海洋环境:TC4在3.5% NaCl溶液中点蚀电位>1.2V(SCE),中性盐雾试验2400小时无点蚀;

应力腐蚀:TA7的KISCC≥55MPa·m¹/²(湿热海洋环境临界值);

高温氧化:TC11在600℃氧化增重<2mg/cm²,形成Al₂O₃-TiO₂复合保护膜。

三、加工注意事项

(1)切削与磨削关键技术

刀具选择:

粗加工:硬质合金涂层刀具(AlCrN基),前角8°-15°,切削速度30-50m/min;

精加工:Si₃N₄陶瓷刀具,线速度≥100m/min,配合70Bar高压冷却液。

磨削难点对策:

砂轮优化:绿碳化硅或铈碳化硅砂轮(粒度46#),水基乳化液流量>35L/min;

余量控制:精车留余量0.1mm,分粗磨(0.02mm/遍)、精磨(0.005mm/遍)。

(2)热处理与表面强化

去应力退火:真空炉750℃×2h,消除焊接残余应力>80%;

喷丸强化:钢丸直径2-5mm,产生785MPa表面压应力,疲劳强度提升30%;

耐磨涂层:WC-10Co-4Cr超音速喷涂(80-400μm)+ CrN磁控溅射(5-10μm),硬度>1800HV。

四、产品规格与制造工艺

(1)工业规格范围

| 类型 | 直径范围 | 长度极限 | 执行标准 |

| 热轧钛棒 | φ50-500mm | 6000mm | GJB 2218A-2008 |

| 冷精轧钛棒 | φ6-100mm | 3000mm | ASTM B348 |

| 增材制造 | 定制异形结构 | 16m²构件 | AMS 4992D6 |

(2)核心工艺流程

传统锻造流程:

真空自耗熔炼(3次VAR)→ β相区锻造(1050℃)→ 多向轧制 → 双重退火(950℃+550℃)

控性要点:β锻晶粒尺寸≤100μm,保证厚向强度差<50MPa。

增材制造革新:

大型构件:北航16m²钛框采用激光熔覆(功率10kW),成型效率提升80%,材料利用率85%;

冷熔合技术:华曙高科ColdMetalFusion实现Ti64无支撑打印,孔隙率<0.5%。

五、核心应用与突破案例

(1)轴类件:抗微动腐蚀设计

案例:某型舰载机减速板作动筒轴,TC4基体+WC-10Co-4Cr/CrN复合涂层:

耐磨性:100N载荷磨损2h,质量损失仅0.013g(无涂层TC4损失0.25g);

寿命:海洋环境服役周期从500小时延至5000小时。

(2)齿轮:高温疲劳性能突破

案例:长江CJ-1000A发动机传动齿轮(TC11材质):

工艺:等温锻+渗氧处理(600℃×4h),表面硬度HRC55;

性能:600℃下疲劳强度达450MPa(提升40%)。

(3)销钉:增材制造集成

案例:SpaceX星舰钛合金定位销:

工艺:SLM成型(层厚30μm),晶粒取向调控;

优势:比传统销钉减重45%,抗剪切强度≥670MPa。

六、先进制造工艺进展

超细晶钛棒制备

多向锻造:宝钛集团开发8向模锻技术,晶粒细化至2-5μm,TC4延伸率提升至18%;

异步轧制:直径φ100mm棒材心表晶粒度差≤0.5级,各向异性<3%。

复合涂层技术

梯度涂层:中科院开发TiB₂/TiAlN多层溅射,摩擦系数降至0.15,适用高速齿轮;

原位氧化:TC4齿轮渗氧+激光重熔,表面硬度HV1200,耐温提升至800℃。

绿色短流程工艺

氢化脱氢(HDH):残钛回收率>95%,钛棒成本降低30%;

电子束冷床熔炼:西部超导制备6N级钛锭(O≤10ppm),疲劳寿命提升50%。

七、国内外产业化对比

| 维度 | 中国(宝钛/西部超导) | 国际(ATI/VSMPO) | 差距与突破 |

| 最大棒材直径 | φ500mm | φ800mm(俄罗斯) | 尺寸小37.5% |

| 增材制造效率 | 16m²/120h(北航) | 20m²/96h(德国EOS) | 效率差25% |

| 超纯钛控制 | O≤100ppm(航空级) | O≤50ppm(美国ATI) | 纯度差1倍 |

| 成本优势 | TC4棒材¥120/kg(鸿辉钛) | Gr5棒材$35/kg | 价格低40% |

| 涂层寿命 | 5000h(WC-CrN) | 8000h(AlCrY/YSG) | 耐磨性差37.5% |

中国突破点:煜鼎增材实现16m²钛框整体打印,材料消耗降80%;华钛瑞翔钛合金叶片量产成本降至$8000/片(国际$15000)。

八、技术挑战与前沿攻关

(1)耐磨性提升瓶颈

解决方案:

纳米复合涂层:TiC-SiC纳米线增强,硬度突破25GPa;

表面织构化:激光微坑加工(直径50μm,深20μm),储油率提升70%。

(2)大规格棒材均质化

创新工艺:

磁场辅助烧结:哈工大开发3T强磁场,φ400mm棒材心部强度波动≤5%;

梯度热处理:分区控温(边部780℃/心部820℃),消除残余应力90%。

九、趋势展望

智能制造集成

机器学习优化切削参数:东芝AI模型预测刀具磨损误差<5%,加工效率提升40%;

在线超声监测:实时反馈磨削烧伤,良品率提升至99.5%。

多材料复合结构

钛-陶瓷梯度齿轮:表面TiB₂层(耐温1000℃),基体TC4保持韧性,扭矩承载提升3倍;

CFRP-钛 hybrid销钉:碳纤维包覆钛芯,减重60%且阻尼特性提升。

低成本化路径

残钛循环利用:2025年HDH技术推动再生钛占比>30%,成本降至¥80/kg;

近净成形扩散焊:齿轮毛坯加工余量<5%,材料利用率从15%提至85%。

产业建议:建立“材料-设计-涂层-检测”一体化平台,推动航空钛部件成本降至钢制件1.5倍内;加速制定《航空钛合金轴类件微动磨损评价》国家标准(参考AMS 4992D)。

结语:

航空钛棒正从“单一材料替代”向“结构-功能一体化”跃迁,需在超细晶控制、智能加工及再生技术持续突破,支撑国产大飞机、深空探测器等高端装备自主化。至2030年,增材制造钛部件占比有望超40%,推动航空航天减重与寿命革命。

相关链接