钛法兰作为石油化工、天然气输送、航空航天等领域不可或缺的连接部件,其性能直接决定了承压设备的安全性与可靠性。随着工业设备向大型化、高压化发展,法兰设计逐渐突破传统标准范围,对密封性能、结构强度及防腐技术提出了更高要求。从高压设备的八角垫密封到钛合金法兰的精密加工,从传统华脱斯计算方法到基于泄漏率准则的现代设计理念,法兰技术正朝着精准化、高效化、长寿命方向演进。

密封失效与腐蚀是法兰连接的主要失效模式。垫片作为密封核心元件,其性能参数(如垫片系数、密封应力)与法兰结构设计、螺栓预紧力存在复杂耦合关系;而在潮湿、腐蚀性环境中,法兰及螺栓的腐蚀会导致预紧力损失与密封失效,因此防腐技术的选择与施工管理至关重要。此外,特殊材料(如钛及钛合金)的法兰加工工艺,需兼顾材料特性与成形精度,以满足高端领域的严苛要求。

本文基于四篇相关研究论文,系统整合了法兰的优化设计方法、密封与计算技术、加工工艺及防腐措施。通过分析不同场景下的技术要点与应用案例,总结法兰设计-制造-防腐的协同优化策略,为工程实践提供理论参考与技术指导。

1、法兰设计基础与优化方法

1.1大直径高压法兰的设计挑战

大直径高压法兰(如DN1200mm、Class900级)的设计常超出GB/T13402、HG/T20592等标准范围,需通过定制化计算确保安全。以某海上平台过滤分离器为例,其设计压力13.2MPa、温度70℃,法兰材料为16MnⅣ,筒体采用Q345R(厚度54mm),传统管法兰直接应用存在三大问题[1]:

密封形式不匹配:突面密封无法满足高压需求,需改为环形连接面+八角垫密封;

螺栓配置不合理:大规格螺栓(M100)导致法兰锥颈应力超标;

应力分布失衡:原设计锥颈轴向应力258.97MPa,超过许用值250.5MPa,组合应力σHT达196.14MPa,超出167MPa限值[1]。

此类法兰的设计核心在于平衡强度、刚度与密封性:强度不足会导致法兰塑性变形,刚度不足则因转角过大破坏垫片密封,而密封失效直接引发介质泄漏。

1.2密封元件与螺栓系统优化

1.2.1垫片选型与尺寸设计

高压场景下,八角垫凭借径向自紧性和重复使用性优于椭圆垫与金属缠绕垫。其密封原理是通过梯形槽与八角垫的金属接触,形成线密封效应,垫片系数m和比压力y显著高于非金属垫片(如m=3.0-4.5,y=60-100MPa)[1]。以R105型八角垫为例,其截面尺寸需与法兰梯形槽匹配(槽角23°±0.5°,深度36.53mm),中心圆直径的确定需通过力矩分析优化——当垫片中心圆直径为1380mm时,法兰计算力矩最小(约3800kN.m),此时密封应力分布最均匀[1]。

1.2.2螺栓配置策略

螺栓总截面积需同时满足预紧与操作状态需求,计算公式为:

An1=Wn1/Sa,An2=Wn2/Sb

其中,Wn1为预紧载荷,Wn2为操作载荷,Sa、Sb分别为常温与设计温度下的螺栓许用应力[1]。以35CrMoA螺栓为例,对比不同规格配置(表1),M80×28的组合最优:总截面积129546.9mm²,裕量22.5%,既避免M100的材料浪费,又减少M76的螺栓数量(32个)导致的操作空间不足[1]。

| 螺栓规格 | 数量 | 中心圆直径 (mm) | 总截面积 (mm²) | 裕量 (%) |

| M100 | 24 | 1587.5 | 176449.6 | 66.8 |

| M80 | 28 | 1600.0 | 129546.9 | 22.5 |

| M76 | 32 | 1632.0 | 133023.8 | 25.8 |

1.3法兰结构尺寸的调整与验证

钛法兰应力(锥颈轴向应力σH、环向应力σT、径向应力σR)对结构尺寸敏感,需通过参数迭代优化:

锥颈大端厚度δ₁:增大δ₁可显著降低σH(每增加10mm,σH下降约20MPa),原设计δ₁=80mm时σH=258.97MPa,调整至102mm后σH降至173.58MPa[1];

法兰环厚度δf:减小δf可降低σR,但需避免过度减薄导致刚度不足。原设计δf=233.4mm时σR=46.95MPa,优化至200mm后σR=90.45MPa,仍低于许用值167MPa[1];

刚度校核:优化后法兰刚度指数J=0.613<1,满足ASMEⅧDiv.1附录2要求,确保操作中垫片应力不流失[1]。

优化后法兰质量减少130kg,外径缩小25mm,实现了安全与经济性的平衡。

2、法兰密封原理与计算方法

2.1垫片性能参数与密封机理

垫片的密封性能由压缩性、回弹率、密封应力共同决定。华脱斯法采用m(垫片系数)和y(最小比压力)描述其特性,其中m特性,其中m反映操作状态下维持密封所需的应力放大系数,y为预紧时的初始密封应力[3]。例如,金属八角垫的y值约60MPa,意味着预紧时需至少施加60MPa的密封应力才能实现初始密封[1]。

现代设计方法更强调泄漏率与垫片应力的定量关系。PVRC方法定义密封等级Tp(如T1=0.2对应经济级,T3=0.00002对应紧密级),通过试验确定垫片系数Gb、a、Gs,其中Gb为初始密封所需最小应力,Gs为操作状态下的残留应力需求[3]。EN1591法则进一步引入QMIN(预紧最小应力)、QSMIN(操作最小应力)等6个参数,考虑垫片蠕变与温度差的影响[3]。

2.2主流法兰计算方法对比

2.2.1华脱斯法(ASMEⅧDiv.1)

核心假设:将法兰视为弹性基础梁,忽略预紧与操作状态的载荷关联,通过校核σH≤1.5[σ]f、σR≤[σ]f、σT≤2[σ]f-σH确保强度[3];

局限性:未考虑泄漏率,垫片系数m、y基于经验推荐,无法量化密封性能,适用于低压常规场景[3]。

2.2.2PVRC方法

创新点:引入泄漏率准则,通过Tp值关联内压与允许泄漏率(如Tp=0.002对应标准级密封),螺栓载荷计算需同时满足预紧与操作状态的垫片应力需求[3];

应用:需通过ROTT试验获取Gb、a、Gs参数,适用于中高压密封要求严格的场合(如化工反应器)[3]。

2.2.3EN1591方法

系统视角:将法兰-螺栓-垫片视为整体,考虑变形协调与蠕变,采用极限载荷法校核强度(载荷比IL≤1),密封等级按泄漏率分为L1.0(≤1.0mg/s/mm)、L0.1等[3];

复杂性:需6个垫片参数与迭代计算,依赖软件实现,适用于欧洲标准体系下的高端设备[3]。

三种方法的核心差异如表 2 所示:

| 方法 | 垫片参数 | 密封评价指标 | 强度校核准则 | 适用场景 |

| 华脱斯法 | m、y | 无 | 弹性应力限值 | 低压常规法兰 |

| PVRC 方法 | Gb、a、Gs | Tp 值 | 弹性应力 + 密封等级 | 中高压密封敏感场合 |

| EN 1591 法 | QMIN、QSMIN 等 | 泄漏率等级 | 极限载荷比 + 法兰转角 | 欧洲体系高端设备 |

2.3计算方法的工程应用选择

标准内法兰:优先采用华脱斯法,直接引用标准中的m、y值(如HG/T20592),简化设计;

高压大直径法兰:需结合PVRC方法,通过泄漏率试验确定垫片参数,确保σH、σT等应力同时满足强度与密封要求[1,3];

跨国项目:按项目标准选择,如ASME项目可用华脱斯法+PVRC补充,EN项目需采用EN1591法[3]。

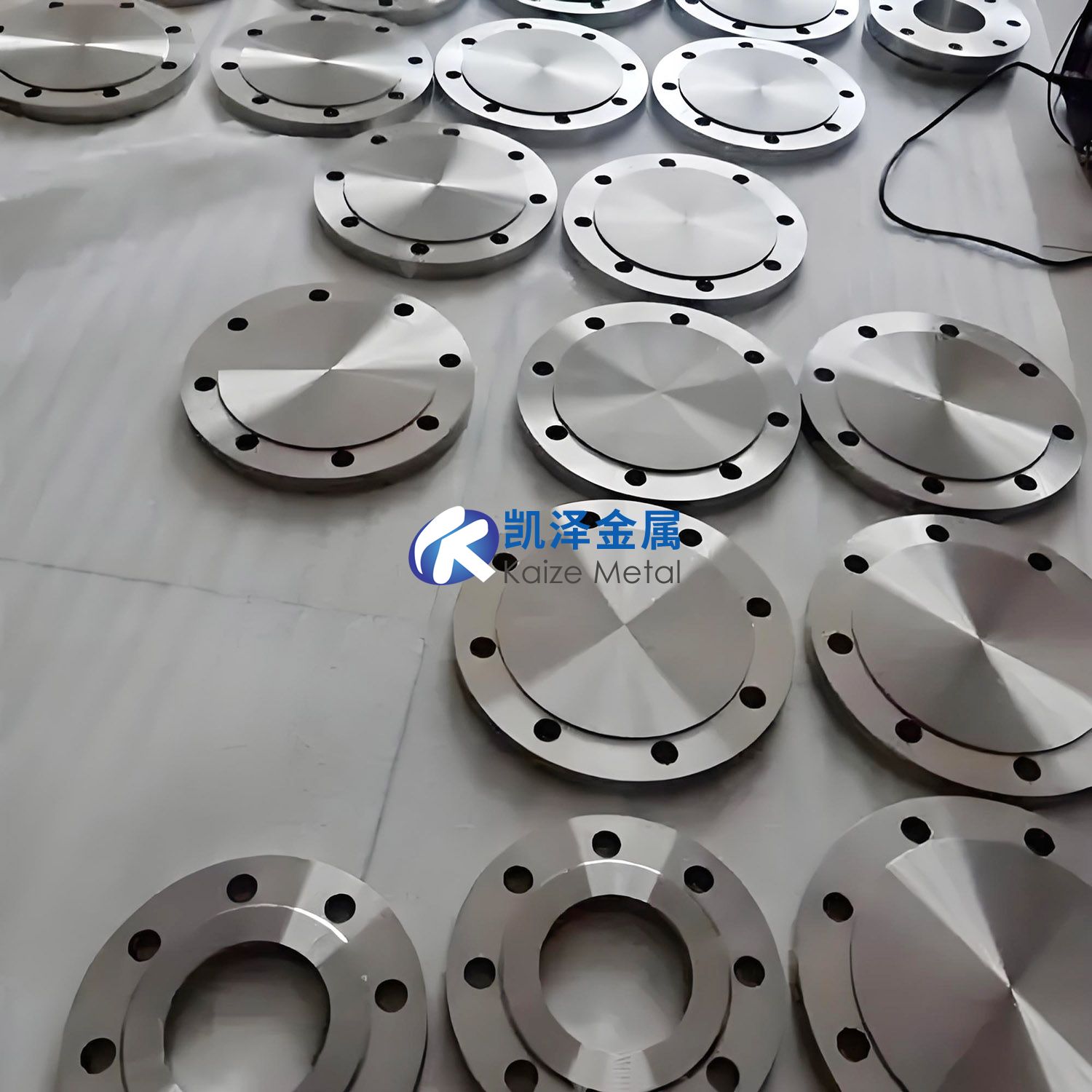

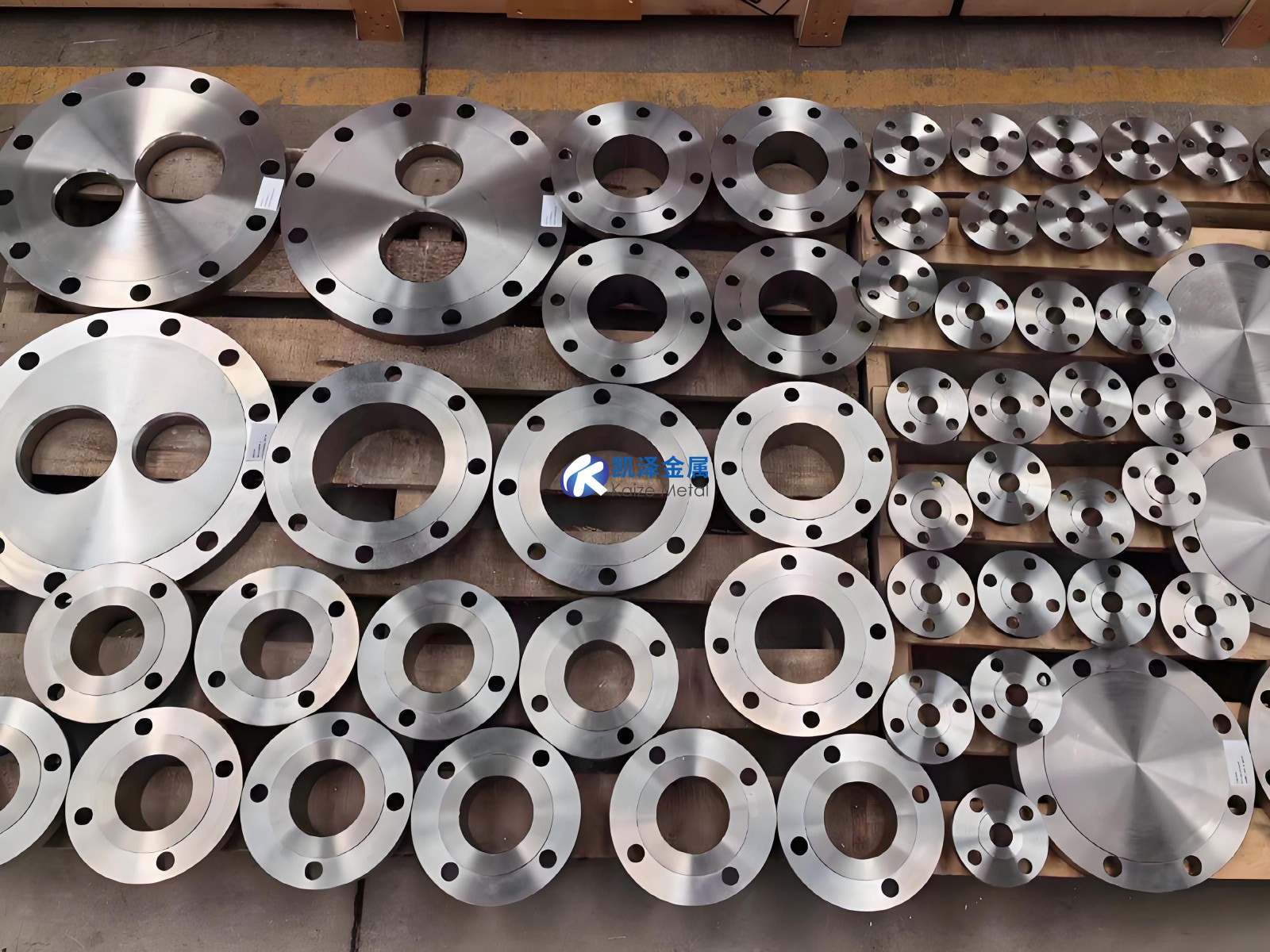

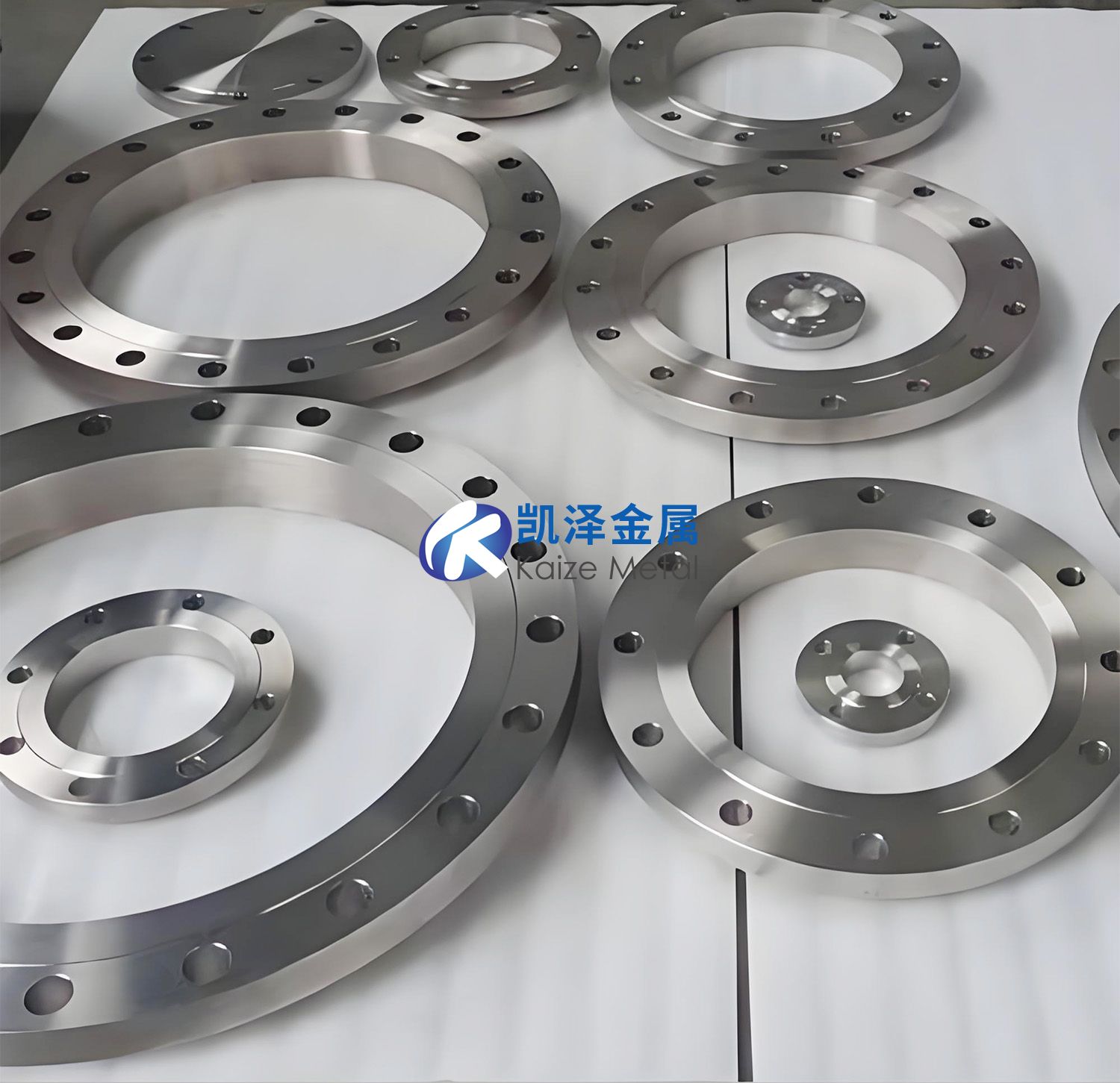

3、法兰加工工艺与材料特性

3.1钛及钛合金法兰的加工挑战

钛及钛合金(如TC4)具有高强度、耐腐蚀性,但高温下易氧化,导致表面硬化与加工裂纹,传统自由锻造或模锻难以满足宇航标准(如金属结晶致密性、探伤要求)[4]。其加工难点包括:

氧化敏感:500℃以上加热时,表面形成TiO₂硬层,导致锻造时折叠与开裂;

成形难度大:钛合金塑性差,大变形量下易出现局部应力集中[4]。

3.2钛合金法兰的挤压成型工艺

3.2.1工艺步骤

表面保护:中空钛锭外包0.8mm铜板(钛合金需加包同厚度不锈钢板),焊接固定以隔绝空气,防止氧化[4];

加热挤压:加热至500℃以上,通过大型油压/水压挤压机一次性成型管型坯料,挤压时使用玻璃保护润滑剂减少摩擦[4];

精整加工:管坯按法兰厚度线切割或带锯切片,经铣削、钻孔等精加工后检验(探伤、力学性能测试)[4]。

3.2.2工艺优势

组织致密:挤压使金属结晶充分结合,抗拉强度提升10%-15%,满足宇航标准对高低倍组织的要求;

成本降低:减少锻造后的裂纹修复环节,材料利用率从传统工艺的50%提升至80%[4];

效率提升:挤压成型减少多道次锻造,加工周期缩短30%[4]。

3.3 不同材料法兰的工艺对比

| 材料 | 加工工艺 | 关键控制参数 | 适用领域 |

| 碳钢 / 低合金钢 | 自由锻 + 机加工 | 锻造温度 1100-1250℃ | 常规压力管道 |

| 不锈钢 | 模锻 + 固溶处理 | 冷却速度≥50℃/s(防晶间腐蚀) | 耐腐蚀场合 |

| 钛合金 | 挤压成型 + 精整 | 加热温度 500-800℃,表面保护 | 航空航天、高端化工 |

4、法兰防腐技术与施工管理

4.1天然气管道法兰的腐蚀环境

天然气管道法兰及螺栓面临多重腐蚀因素:

介质腐蚀:天然气中的H₂S、CO₂形成酸性环境,导致电化学腐蚀;

环境影响:潮湿气候(如沿海地区)加速螺栓锈蚀,温度波动产生的冷凝水加剧局部腐蚀;

应力腐蚀:预紧力与腐蚀介质共同作用,可能引发螺栓应力腐蚀开裂[2]。

腐蚀会导致螺栓预紧力损失(每年可达5%-10%),垫片密封应力下降,最终引发泄漏[2]。

4.2包裹防腐技术的应用

4.2.1材料选择

采用Stopaq粘性防腐材料,其由丁基橡胶与缓蚀剂组成,具有自修复性和密封性,能有效隔绝水、氧气与腐蚀性气体[2]。相比传统黄油或油漆,其优势在于:

容错率高:轻微破损后可自行愈合;

耐久性强:使用寿命达15年以上,远超油漆(3-5年)[2]。

4.2.2施工流程

预处理:

漏失测试:PVC带包裹法兰24小时后打孔,用可燃性气体检测仪确认无泄漏;

表面处理:角磨机打磨法兰及螺栓至Sa2.5级,去除锈蚀与氧化皮[2];

包裹施工:

顺序:从法兰中心向外依次包裹防腐膏、防腐带、PVC外层,确保无气泡与褶皱;

密封:法兰边缘需重叠包裹≥50mm,螺栓头部完全覆盖[2];

质量控制:

外观检查:无鼓包、开裂,PVC带贴合紧密;

记录存档:标记法兰编号、施工日期及材料用量[2]。

4.3施工管理与应急措施

安全培训:施工人员需熟悉HSE规程,佩戴防静电服、呼吸器,现场配备可燃气体报警器[2];

环境控制:雨天或相对湿度>85%时暂停施工,避免水分残留影响粘结力;

应急处理:发现包裹层鼓包时,需穿刺排气(远离火源),重新清理并包裹[2]。

5、工程案例与技术展望

5.1高压过滤分离器法兰优化案例

某海上平台过滤分离器法兰(DN1200mm,13.2MPa)经优化后:

应力指标:σH=173.58MPa,σT=101.38MPa,均满足许用值;

密封性能:八角垫+环形槽密封,经1.5倍设计压力水压试验无泄漏;

经济性:单台设备减重130kg,材料成本降低约8%[1]。

5.2天然气管道法兰防腐案例

大庆油田某输气管道采用Stopaq包裹防腐后:

腐蚀速率从0.12mm/年降至0.01mm/年;

法兰泄漏率从0.5次/千台・年降至0.03次/千台・年[2]。

5.3技术发展趋势

智能化设计:基于有限元与机器学习的法兰参数优化,实现强度与密封的多目标平衡;

新型材料:开发高回弹金属垫片(如Inconel合金)与长效防腐材料(石墨烯改性涂层);

数字化监测:在法兰密封面植入光纤传感器,实时监测垫片应力与泄漏状态[3]。

6、全文总结

本文系统阐述了钛法兰设计、密封计算、加工工艺及防腐技术的核心要点:

高压法兰优化:通过八角垫选型、螺栓配置迭代及结构尺寸调整(增大锥颈厚度、减小法兰环厚度),可实现应力平衡与材料节约;

密封计算方法:华脱斯法适用于常规场景,PVRC与EN1591法更适合密封敏感场合,需根据项目标准与泄漏要求选择;

钛合金加工:挤压成型工艺结合表面保护(铜板+不锈钢板),可满足宇航级法兰的组织与性能要求;

防腐技术:Stopaq包裹法能有效隔绝腐蚀介质,施工中需严格控制漏失测试与表面预处理。

未来法兰技术将向精准化、智能化发展,通过多学科协同(材料、力学、防腐)提升其在极端工况下的可靠性与经济性。

参考文献

[1]赵周林。大直径高压设备法兰优化设计[J].石油化工设备,2023,52(6):44-48.

[2]陈万勇。天然气管道法兰及螺栓包裹防腐施工管理探讨[J].全面腐蚀控制,2021,35(9):120-124.

[3]蔡暖姝。法兰计算方法和垫片性能参数[J].石油化工设备技术,2014,35(2):57-61.

[4]常荣波。钛及钛合金法兰加工工艺[P].中国专利:CN101758369A,2010-06-30.

相关链接