引言

钛合金材料具有比强度高、耐高温、耐腐蚀等特点,被广泛应用于航空航天、军工及医疗器械等行业[1],但由于钛合金的热导率低、弹性模量小等特点,导致钛合金成为典型难加工材料。

电致塑性效应是电脉冲流经金属材料时,其热效应与非热效应的共同作用引起金属材料塑性增加、形变抗力降低、加工硬化被抑制的现象[2-3]。1963年,前苏联科学家TROITSKII4发现并提出电致塑性效应,目前电致塑性效应已经被应用到金属材料的切削加工中。张硕等[5]在研究淬火态GCr15钢的电脉冲辅助切削加工时发现,电脉冲辅助切削的主切削力比传统切削的主切削力降低了25%。王海波[6]采用电脉冲辅助车削工艺对304不锈钢进行加工,在一定参数范围内,电脉冲辅助切削提高了材料塑性,降低了其强度,能够减小主切削力和工件表面粗糙度,延长刀具寿命。由此可见,电致塑性辅助切削能够显著提高金属材料的切削性能,然而,目前为止尚没有关于电脉冲辅助切削的热效应对切削加工的影响研究。

激光辅助切削,通过提高刀具刀尖前面工件表面的温度,软化了工件表面材料,提高了塑性,改善了金属材料的切削加工性能。施宇豪[7]利用有限元仿真研究激光加热辅助铣削TC4钛合金,随着工件预热温度的升高,刀具所受到的切削力减小,工件表面分布的应力降低,刀具的磨损降低。黎昊宇[8]进行了激光加热辅助切削实验,当工件温度在310~375℃时,TC4钛合金软化,塑性提高,主切削力明显降低。虽然很多学者进行了激光辅助切削机理研究,但是激光辅助切削过程中工件表面温度较高,电脉冲辅助切削为了防止工件表层发生氧化现象,工件表面温度控制在200℃以下,为此电脉冲的热效应对切削加工的影响与激光辅助切削中工件表面温度对切削加工的影响存在一定区别。

本文为了能够研究电脉冲的热效应对钛合金切削加工过程的影响,利用脉冲电流对TC11钛合金进行预热,研究电脉冲的热效应对切削温度、切屑形成、工件表面形貌、工件表面粗糙度等的影响,同时宇航材料工艺使用Abaqus软件对切削加工过程进行仿真,分析切削过程的切削区温度场和应变场,揭示电脉冲的热效应对TC11钛合金切削加工性能的影响。

1实验

1.1材料

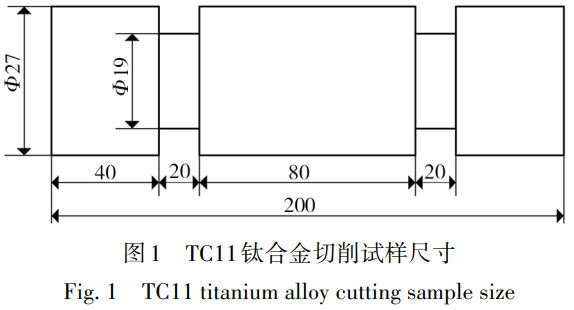

本文选用工件尺寸如图1所示的TC11钛合金锻件进行切削实验,其化学成分和力学性能分别如表1和表2所示。

表1 TC11钛合金的化学成分

Tab.1 Chemical composition of TC11 titanium alloy wt%

| Ti | Al | Mo | Zr | Si | Fe | C | 其他 |

| 88.042 | 6.763 | 3.064 | 1.412 | 2.605 | 0. 0.210 | 0.082 | Ba. |

表2 TC11钛合金的力学性能

Tab.2 Mechanical properties of TC11 titanium alloy

| 抗拉强度/MPa | 屈服强度/MPa | 硬度HB | 伸长率/% | 泊松比 |

| 1140 | 1048 | 300 | 9 | 0.3 |

1.2切削刀具

选择型号为CNMG120408的金刚石(PCD)刀具为切削刀具,其刀杆型号为MCLNR2525M12,刀具与刀杆共同提供切削角度:前角-6°、后角5°、主偏角 95 ∘、副偏角 5 ∘。

1.3试验方案

对CA6140车床进行改装,分别在三爪卡盘和尾座加装一个小三爪卡盘,将电刷安装在小三爪卡盘上,通过小三爪卡盘给钛合金工件通入脉冲电流。当工件通入脉冲电流后,电脉冲的热效应使TC11钛合金工件表面的温度升高到60、100、140、180℃时,断开脉冲电源,然后启动机床,进行车削。根据TC11合金的传统干切削实验,得到其PCD刀具最佳切削性能的切削参数为切削速度为60m/min、进给量为

0.1mm/r、切削深度为1mm,选定其作为切削参数。

手持红外测温仪、表面粗糙度仪分别测量切削温度、工件表面粗糙度,利用VHX-500FE超景深显微系统观察切屑形貌和已加工工件表面形貌;利用牙托粉和树脂液对切屑进行冷镶嵌,然后使用250#、600#、1000#、2000#、3000#、5000#金刚石砂纸逐级打磨,再经机械抛光至镜面,使用Kroll试剂对切屑进行腐蚀,最后利用VHX-500FE超景深显微系统观察切屑形貌。

2、结果与分析

2.1切削温度

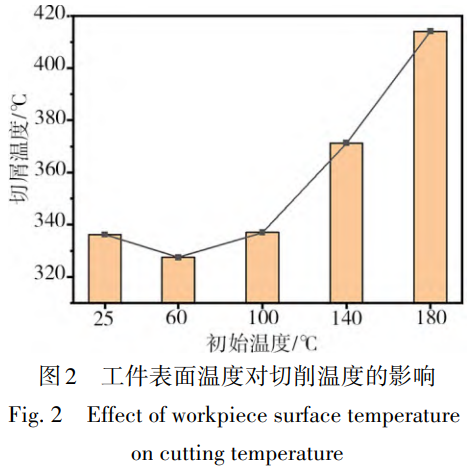

切削温度随工件表面温度的变化趋势如图2所示。工件表面温度从25℃增大到60℃时,切削温度呈下降趋势,这是由于工件表面温度升高,工件软化,流动应力降低,切削过程中积屑瘤的高度降低,刀具与切屑的摩擦减少[9];工件表面温度从60℃增大到140℃时,工件材料继续软化,切屑与刀具前刀面摩擦产生的热量减小,但由于工件表面温度升高,切屑流出刀具时的温度升高;工件表面温度从140℃升高到180℃时,图3所示在180℃时工件表面与空气发生氧化反应,工件硬度升高,刀具与前刀面摩擦产生的切削热增多,同时工件表面温度升高,造成切屑流出刀具时温度升高。

2.2工件表面微观形貌

在车削过程中,由于TC11钛合金工件的径向转动和刀具的轴向移动,在已加工工件表面形成进给划痕,同时已加工工件表面也会形成切屑粘结、表面撕裂等缺陷。

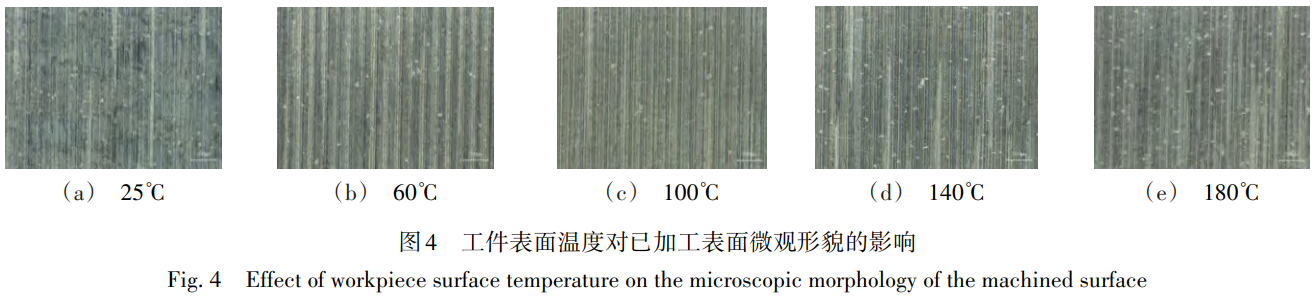

图4是在工件表面在不同工件表面温度下,已加工工件表面的微观形貌。如图4(a)所示,在25℃下,已加工工件表面存在明显的进给划痕、大量的切屑粘结和剧烈的表面撕裂等缺陷;如图4(b)(c)所示,工件表面在25~100℃时,工件表面温度升高导致工件材料软化,工件材料流动应力降低,TC11钛合金塑性提高,在剪切变形还未完全进行时,刀具施加的力

超过材料的断裂强度,发生剥离现象 [4],切削棱高度降低,已加工工件表面切屑粘结和表面撕裂现象也大幅度改善;在工件表面温度为100℃时,表面更为光滑,缺陷得到更大程度改善;如图4(d)所示,当工件表面温度升高至140℃时,已加工工件表面缺陷增多,这是由于工件表面温度升高,较高的切削温度使钛合金的化学活性更为剧烈,刀具会粘结已加工工件表面材料,形成表面撕裂缺陷,同时切屑也会粘结在已加工工件表面,导致已加工工件表面缺陷增大、增多;如图4(e)所示,当工件表面温度升高至180℃时,工件表面发生氧化,表面硬度提高,工件表面温度升高带来的塑性提高被抵消,剥离现象减弱,但已加工工件表面切屑粘结和表面撕裂的缺陷增大。

2.3表面粗糙度

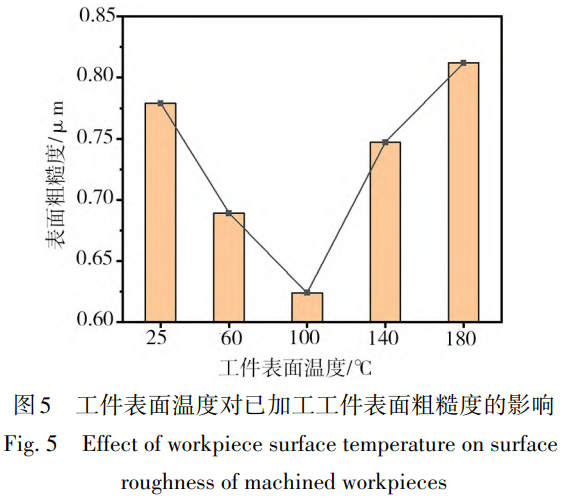

已加工工件的表面粗糙度Ra是衡量已加工工件表面质量的重要标准之一。已加工工件Ra随工件表面温度变化趋势如图 5所示,工件表面温度从 25 ∘C升高至 100 ∘C时,工件材料软化,工件材料流动应力降低,已加工工件Ra逐渐降低;工件表面温度为 25 ∘C时,Ra为 0.779μm;当工件表面温度升高至 60 ∘C时,Ra为 0.656μm;当温度升高至 100 ∘C, Ra降低至 0.624μm,比在室温 25 ∘C时降低了 19.9%。当表面温度由 100 ∘C升高至 180 ∘C时,已加工工件 Ra增大。当工件表面温度达到 140 ∘C时,较高的切削温度导致已加工工件表面出现切屑粘结和表面撕裂等缺陷,Ra为 0.747μm;当工件表面温度达到 180 ∘C时,工件表面发生氧化,表面硬度升高,Ra升高至 0.812μm。

2.4锯齿状切屑

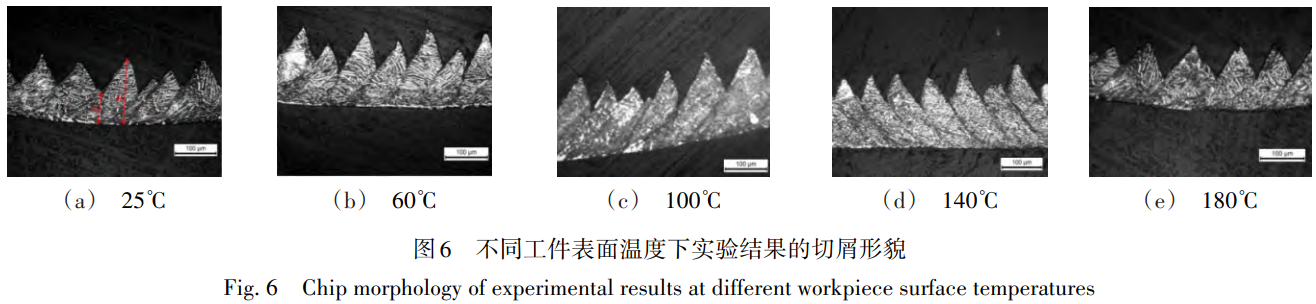

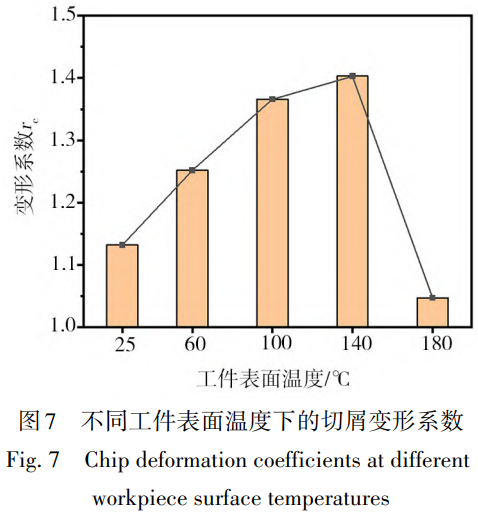

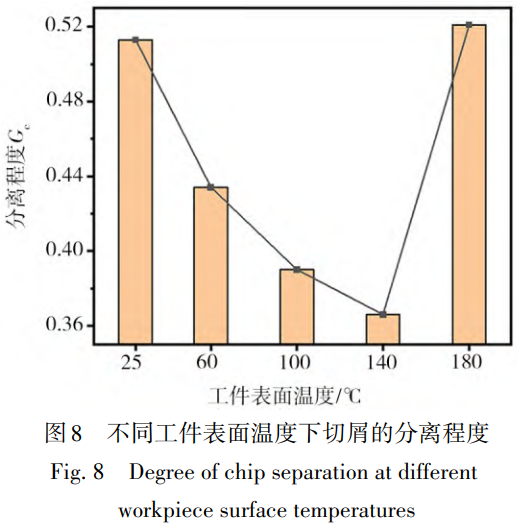

在不同工件表面温度下,TC11钛合金的切屑横截面形貌如图 6所示。切屑都具有明显的锯齿状结构,工件表面温度在 25 ∼ 140 ∘C时,随着工件表面温度的升高,切屑的锯齿状结构逐渐变缓;工件表面温度从 140 ∘C升高至 180 ∘C,切屑的锯齿状结构更加明显。本文从切屑的变形系数 r c 、分离程度 G c 来探究工件表面温度对切屑形貌的影响,其计算公式分别如下:

式中, H为锯齿状切屑顶端到切屑底部的距离, h为锯齿状切屑底端到切屑底部的距离, f为进给量。

2.4.1切屑的变形系数 r c

如图7所示,切屑的变形系数随着工件表面温度的升高,呈现先增大再减小的趋势。当工件表面由 25 ∘C升至 140 ∘C时,工件材料逐渐软化,切屑的锯齿状现象逐渐减弱,切屑厚度增大,变形系数逐渐变大。当工件表面由 140 ∘C升高至 180 ∘C时,工件表面发生氧化现象,表面硬度升高,切屑的锯齿化现象更加明显,切屑的变形系数出现明显的降低。

2.4.2切屑的分离程度 G C

由图 8可见,工件表面温度逐渐升高,切屑的分离程度先降低再升高。当工件表面温度由 25 ∘C升高至140℃时,工件表面材料软化,切削变形层的塑性变形能力大幅提高,在剪切变形尚未完全进行时,刀具施加的切削力满足材料发生剪切变形所需的能量,TC11钛合金发生剪切变形,缓解了剪切应力集中现象,切屑的锯齿化现象逐渐减弱,切屑的分离程度降低;当工件表面温度由140℃升高至180℃,工件表面发生氧化,导致由温度升高带来的塑性提高被抵消,切屑的锯齿化现象更加明显,分离程度增大。

3仿真实验与分析

3.1有限元模型的建立

3.1.1工件材料的本构模型

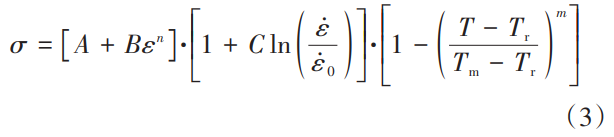

本实验选用的工件材料是TC11钛合金,在切削过程中,工件在高温、大应变和大应变率的情况下发生弹塑性变形。综合考虑应变、应变率、温度对其流动应力的影响,采用 Johnson-Cook本构模型,公式如下 [10]:

式中, σ为等效塑性应力; ε为等效塑性应变; ε ˙为等效塑性应变率; ε ˙ 0 为参考塑性应变率; T为工件材料的转变温度; T r 为参考温度,通常取室温 25 ∘C; T m 为材料熔点; A为初始屈服应力值; B为硬化系数; C为应变率系数; n为加工硬化指数; m为温度热软化指数。TC11钛合金 Johnson-Cook本构参见表 3 [11]。

表 3 TC11的 Johnson-Cook本构参数

Tab. 3 Johnson-Cook constitutive parameters of TC11

| A/MPa | B/MPa | C/10 −3 | n | m |

| 1309 | 258 | 4.7 | 0.44 | 0.99 |

3.1.2切屑分离准则

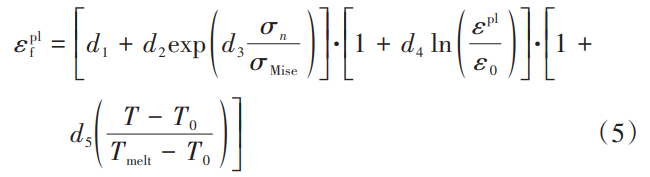

在切削加工过程中,材料经过剪切滑移、分离形成切屑。在有限元仿真中,需要采用相应的切屑分离准则,来判断工件材料什么时候和基体分离,形成切屑。经过对比,发现 Johnson-Cook本构模型提出的等效塑性应变动态失效准则,与实验结果最为接近,本文采用 Johnson-Cook失效模型。当 ω > 1,网格单元失效,形成切屑。 ω的表达式为:

式中, ω为失效参数, ε f pl 为等效应变增量, Δ ε ˉ为临界

等效应变。 ε f pl 的表达式如下:

式中, σ n 为压应力, σ Mise 为 Mike应力, ε pl为应变速率, ε 0 为参考应变率, d 1 ∼ d 5 为 Johnson-Cook材料失效参数。TC11钛合金的 Johnson-Cook材料失效参数见表 4 [12]。

表 4 TC11的 Johnson-Cook材料失效参数

Tab. 4 Johnson-Cook material failure parameters of TC11

| d | d2 | d | d | d |

| -0.09 | 0.27 0.27 | 0.48 | 0.014 | 3.87 |

3.2仿真结果与分析

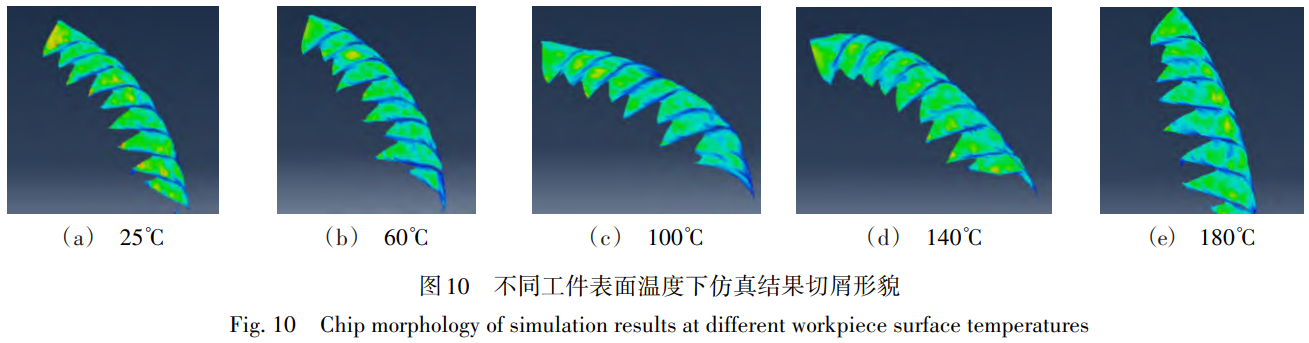

本文采用正交切削,将三维切削过程简化为二维平面切削 [13],工件尺寸为 1.5 mm × 0.3 mm,工件设为弹塑性材料,分为切削层、基体上下两层。只考虑刀具的受力与受热,不考虑变形,因此将刀具设为刚体,刀具前角为 −6 ∘,后角为 5 ∘,建立 TC11二维有限元仿真模型如图 9所示。工件底部和左侧施加约束,使其固定不动,刀具向左移动,切削用量为切削速度 60 m/min、进给量 0.1mm和切削深度 1mm,初始环境温度和刀具温度设为 25 ∘C,改变工件表面温度,设为 25、60、100、140、180C。通过仿真得到的切屑的锯齿状程度、切屑流出刀具时的温度与实验得到的结果进行对比,验证仿真的可靠性,分析工件表面温度对切削区温度场和表面塑性应变的影响。

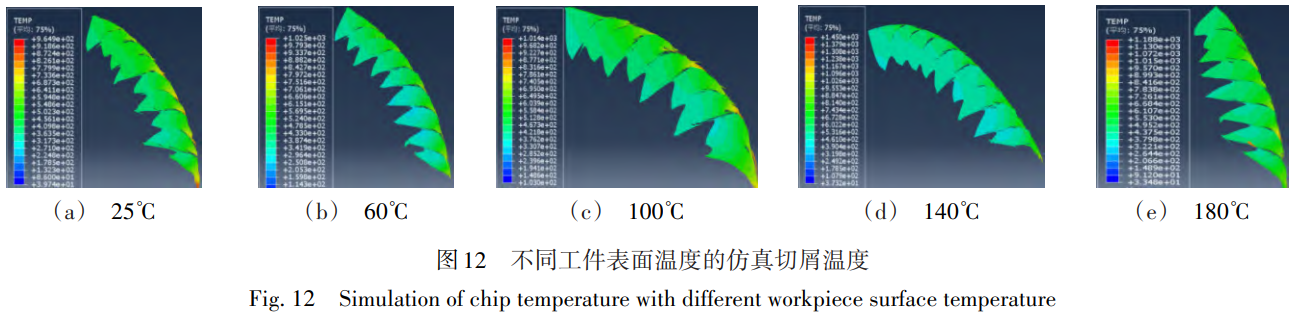

3.2.1切削区温度场

随着工件表面温度的升高,TC11合金切削仿真切屑形貌如图 10所示,切屑的锯齿状形貌变化趋势与实验基本吻合。在 25 ∼ 140 ∘C,随着工件表面温度的升高,切屑的分离程度降低;在 180 ∘C时,切屑的分离程度再次增大。

仿真切屑与实验切屑的分离程度对比如图11所示,工件表面温度在25、60、100、140、180℃下,仿真结果与实验结果的误差为1.8%、2.07%、5.13%、5.46%、2.11%,仿真切屑与实验切屑基本吻合。

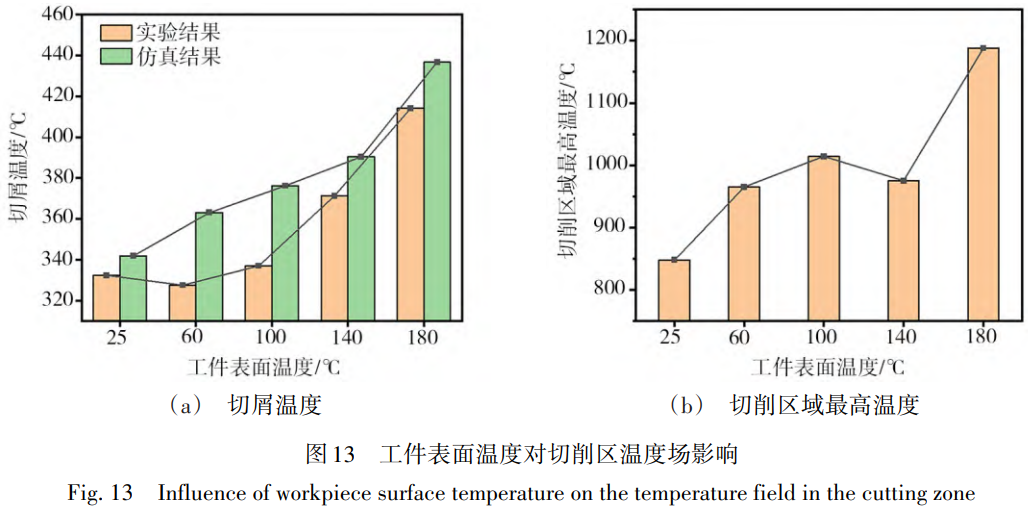

形成高温,当切屑流出刀具时,热量流失,温度降低。由图13(a)所示,使用手持红外测温仪测量所得的切屑温度与仿真所得基本吻合,仿真与实验结果误差分别为1.7%、10.99%、11.63%、5.14%、5.46%,再次验证仿真的可靠性。而仿真所得切屑温度普遍高于实验所得,这是由于在实验中,刀具前刀面出现积屑瘤,减弱了刀具与切屑之间的摩擦,切削温度降低,在仿真实验中,没考虑积屑瘤对切削温度的影响。

由图12、图13可以看出,随着工件表面温度的升高,切削区最高温度呈现升高、降低、再升高的趋势。在工件表面温度从25℃升高至60℃时,工件材料软化,在仿真实验中,切屑与刀具前刀面接触面积没有减少,工件表面温度升高,导致切削区域最高温度升高;在100℃时,切屑弯曲度明显变大,切屑与刀具前刀面的接触面积减小,由刀具前刀面与切屑摩擦产生的热量减少,但由于工件表面温度升高,切削图12为不同工件表面温度下,切削过程中切削区温度场变化趋势。切削区最高温度主要集中在第二变形区。在第一变形区工件发生剪切变形,产生大量热,在第二变形区切屑与刀具前刀面剧烈摩擦,区域最高温度略微升高;当表面温度达到140℃时,工件持续软化,切屑弯曲程度增大,刀屑之间的摩擦情况减弱,导致切削区域最高温度下降。工件表面温度在25~140℃时,工件塑性提高,在第一变形区由材料剪切变形产生的热量减少,切屑温度升高,切屑流出时带走的热量增多,局部高温软化现象减弱,遏制了绝热剪切带的形成,切削的分离程度 G c 降低。当工件表面温度升高至180℃时,工件发生氧化,表面硬度提高,材料发生剪切变形过程中产生的热量增加,切屑与刀具前刀面接触面积增大,切削区最高温度再次升高,切屑的分离程度G增大。

3.2.2材料塑性应变

如图14所示,锯齿状切屑呈周期性变化,随着工件表面温度的升高,在切屑的锯齿开始形成这一时刻,等效塑性应变升高,单位时间内产生的热增加,由于工件表面温度提高,材料塑性变形能力进一步提高。当工件表面温度由25℃升高至100℃时,材料塑性变形能力提高,在剪切变形还没有完全进行时,刀具施加的切削力超过此处材料的断裂强度,发生剥离现象,切削棱高度下降,表面粗糙度值降低;当工件表面升温至140℃时,材料塑性变形能力提高,但材料的初始温度提高,材料化学活性更加剧烈,导致在切削过程中切屑粘结和表面撕裂的缺陷增大,表面粗糙度值增大;当工件表面温度升高至180℃时,工件氧化,表面硬度提高,由温度升高带来的塑性变形能力的提高被抵消,剥离现象减弱,已加工工件表面粗糙度值增大。

4、结论

(1)工件表面温度由25℃升高至100℃时,工件材料软化,内部流动应力降低,TC11钛合金塑性提高,在剪切变形还未完全进行时,刀具施加的力超过此处材料的断裂强度,发生剥离现象,切削棱高度降低,已加工工件表面微观形貌得到改善,表面粗糙度值降低;在100℃时,相比室温25℃下降低了19.9%;在140℃时,材料的化学活性更加剧烈,切削过程中切屑粘结和表面撕裂的缺陷增大,表面粗糙度值增大;在180℃时,材料氧化导致工件表面硬度提高,表面粗糙度值增大。

(2)在25~140℃时,随着工件表面温度的升高,工件材料软化,塑性提高,在较小的剪切应力下,发生剪切变形,在一定程度上改善了剪切应力集中现象,切屑的锯齿化程度减小,切屑的变形系数 r e 增大,分离程度G减小;在180℃时,工件氧化,切屑的变形系数减小,分离程度G增大。

(3)仿真结果显示,在25~140℃间,随着工件表面温度的升高,切屑的弯曲程度增大,刀屑摩擦情况得到改善;在140℃时,切屑弯曲程度越来越大,切削区域最高温度降低。在同一时刻,材料的等效塑性应变随工件表面温度的增大而增大,材料的塑性变形能力提高,工件表面粗糙度值降低;在180℃时,工件氧化带来的硬度提高将温度升高导致的塑性能力的提高抵消。

参考文献

[1] ALLYSON B, BROCHURE M, BROCHURE M.Characterization of bending vibration fatigue of slm fabricated TI-6AL-4V[J]. International Journal of Fatigue,2017,99(PART 1):25-34.

[2] XIE H Y,DONG X H,LIU K,et al. Experimental investigation on electroplastic effect of dp980 advanced high strength steel[J]. Materials Science And Engineering:A,2015,637:23-28.

[3] MOLOTSKII M, FLEUROV V. Dislocation paths in a magnetic field[J]. The Journal Of Physical Chemistry B,2000,104(16):3812-3816.

[4] TROITSKII O A. Pressure shaping by the application of a high energy[J]. Materials Science And Engineering,1985,75(1-2):37-50.

[5]张硕,王海波,张冰,等.高能电脉冲对淬火态GCR15钢切削性能的影响[J].稀有金属材料与工程,2018,47(2):574-580.

ZHANG S, WANG H B, ZHANG B, et al. Effect of electropulsing assisted cutting process on cutting properties of quenched GCR15 bearing steel[J]. Rare Metal Materials And Engineering,2018,47(2):574-580.

[6]王海波.304不锈钢的电脉冲辅助车削与声电耦合表面加工研究[D].北京:清华大学,2016.

WANG H B. Research on the electropulsing assisted turning and ultrasonic-electropulsing coupling surface process for the 304 stainless steel[D]. BEIJING: Tsinghua University,2016.

[7]施宇豪.激光加热辅助条件下的钛合金切削过程分析与建模[D].南京航空航天大学,2014.

SHI Y H. Analysis and modeling of titanium alloy laser heating assisted milling process[D]. Nanjing University of Aeronautics and Astronautics,2014.

[8]黎昊宇.钛合金TC4激光加热辅助车削工艺参数优化研究[D].华中科技大学,2018.

LI H Y. Study on the optimization of turning process parameters for laser assisted turning of Ti6Al4V[D]. Huazhong University of Science and Technology,2018.

[9] SUTTER G, LIST G. Very high speed cutting of Ti-6Al-4V titanium alloy-change in morphology and mechanism of

chip formation[J]. International Journal Of Machine Tools&Manufacture,2013,66:37-43.

[10] IN J H, LIN Y X, MENG X X, et al. Formation mechanism of sawtooth chip in high speed milling of aeronautical aluminum alloy 7075-T651[J]. Surface Technology,2019,48(5):175-284.

[11] CHEN M,NIU Q L,AN Q L,et al. Johnson-cook constitutive equation for titanium alloy TC11[J]. Key Engineering Materials,2014,589-590:140-146.

[12]易俊杰.钛合金高速铣削力试验与有限元数值分析[D].南京航空航天大学,2009.

YI J J. Titanium alloy high-speed milling experiments and finite element analysis[D]. Nanjing University of Aeronautics and Astronautics,2009.

[13]丁源.ABAQUS2018有限元分析从入门到精通[M].北京:清华大学出版社,2019.

DING Y. Abaqus 2018 finite element analysis from fundamentals to mastery[M]. BEIJING: Tsinghua University Press,2019.

(注,原文标题:电脉冲的热效应对TC11钛合金切削加工性能的影响)

相关链接