镍基高温合金在整个高温合金领域占有特殊重要的地位,被广泛应用于航空航天、核电装备以及化工石油等领域[1]。由于该类合金在650~1000℃范围内具有较高的强度,良好的抗氧化、抗腐蚀性能,因而在复杂高温环境中对其需求量持续增长[2]。镍基高温合金的熔炼工艺作为金属材料制备的首要步骤,是关系到合金能否达到优越性能的一个重要环节[3]。

经过几十年的发展,镍基高温合金已发展出多种多样的熔炼工艺类型,包括真空感应熔炼(Vac-cuminductionmelting,VIM),电弧炉熔炼(Electricarcfurnacemelting,EAFM),等离子电弧炉熔炼(Plasmaarcfurnacemelting,PAFM)等单联工艺。

对于成分控制及冶炼质量要求更高的镍基合金,往往还需要在单联工艺基础上进一步对合金锭进行提纯和优化,由此,发展出真空感应熔炼+电渣重熔(VIM+Electroslagremelting,VIM+ESR)和真空感应熔炼+真空自耗重熔(VIM+Vacuumarcremelting,VIM+VAR)等双联工艺以及真空感应熔炼+电渣重熔+真空自耗重熔(VIM+ESR+VAR)等三联冶炼工艺[4]。

镍基高温合金的合金化程度非常高,在熔炼过程中往往需要加入Fe、Cr、Mo、Nb、Al、Ti等多种合金元素。而合金元素对应原料加入时往往还参杂着少量杂质元素,因此,对合金元素对应原料的纯度提出了较高要求。另外,合金制备过程还存在大量料头、料尾、边角料等返回料,不同类型原料的加入,会对熔炼合金的化学成分及杂质含量控制产生较大影响。VIM具有能精确控制合金成分,降低杂质元素含量的优点,但该方法制备出的真空铸锭往往存在缩孔及疏松等缺陷[5]。因此,需在此基础上进一步进行双联甚至三联熔炼,充分利用各种熔炼方法的优点,从而达到镍基高温合金纯净化的目的。

镍基高温合金的熔炼工艺显著影响合金后续制备的质量和性能,近年来受到了越来越广泛的关注。本文对镍基高温合金目前普遍采用的VIM以及基于VIM的双联或三联工艺的研究进展进行综述。

1、镍基高温合金简介及熔炼工艺要求

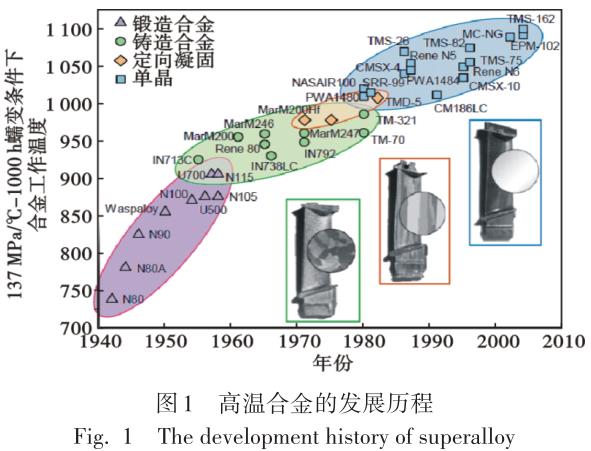

镍基高温合金是基于Cr20Ni80合金发展起来,能在高温环境中长期稳定使用的金属材料。如图1所示,随着制备工艺不断改进,成分设计不断优化,高温合金零部件的服役温度及使用寿命也不断提高[6-7]。

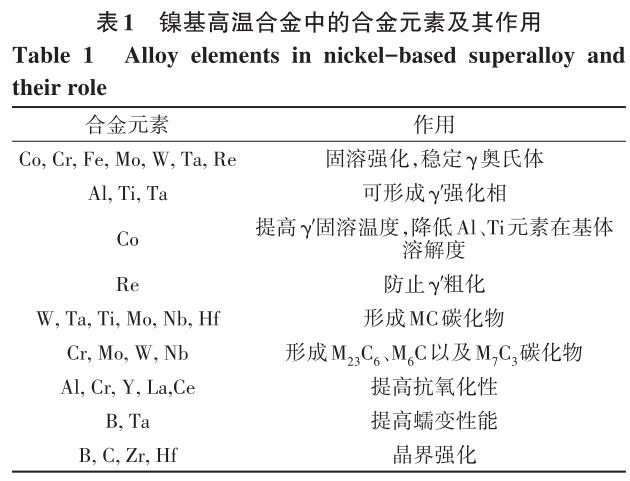

从合金成分来看,镍基高温合金是以镍为基体元素,通过添加多种其他元素进行强化的高合金化金属材料[8]。为了满足镍基高温合金复杂严苛的使用条件,往往会在镍基高温合金中添加多达十几种强化元素,表1列举了不同合金元素及其作用[9]。

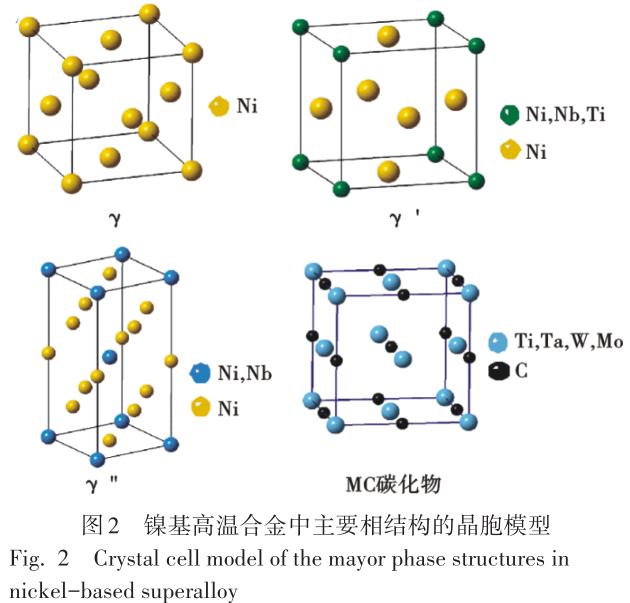

多种强化元素的加入导致镍基高温合金内部形成多种复杂相结构,如γ基体相,γ΄、γ"强化相,Laves及δ相,MC及M23C6碳化物等,图2展示了主要相结构的晶胞模型。多种元素还会使得镍基高温合金的合金化程度迅速提高,这对熔炼工艺提出了更高要求。例如,对于时效强化型镍基合金,为析出更多γ΄或γ"强化相,会在熔炼过程加入更多Al、Ti

等强化元素,但Al、Ti属于易挥发元素,在大气条件下进行熔炼会造成极大烧损,因此更适用于VIM。

但VIM无法有效解决高温下熔体与坩埚反应,难以去除S、P等杂质元素及铸锭内部存在缩孔、疏松等缺陷,因此,需在VIM基础上进行ESR或VAR双联冶炼。VIM+ESR可利用渣金反应进一步降低S、P等杂质元素含量,但该工艺受散热条件限制,会导致电渣锭内部存在较大元素偏析,限制了合金熔炼锭型的扩大化;VIM+VAR双真空熔炼工艺,更有利于控制元素烧损和偏析,但无法有效去除S等杂质元素,会使得真空锭内部存在更多夹杂物并产生黑/白斑等缺陷。

ESR和VAR作为重熔工艺,可起到调控合金凝固组织,进一步降低合金杂质含量的目的,能够满足大部分镍基高温合金的熔炼需求。但对于洁净度要求更高,锭型尺寸要求更大的合金而言,则需采用VIM+ESR+VAR三联工艺,充分结合各熔炼技术优点,从而满足更加严苛的熔炼需求。

熔炼工艺是镍基高温合金制备过程的首要环节,且对合金的后续加工成型具有重要影响[10]。因此,本文综述了目前镍基高温合金制备最常用的VIM工艺,以及在此基础上发展的双联及三联工艺。

2、镍基高温合金熔炼方法及特点

2.1真空感应熔炼(VIM)

VIM是镍基高温合金熔炼的第一步,其主要目的是为了得到化学成分符合要求的母合金锭,为铸锭的二次重熔做好成分和洁净度的准备。VIM能有效控制O、N、H等气体元素以及S、P、Si等有害元素的含量,实现对母合金锭成分的精确控制[11-12]。

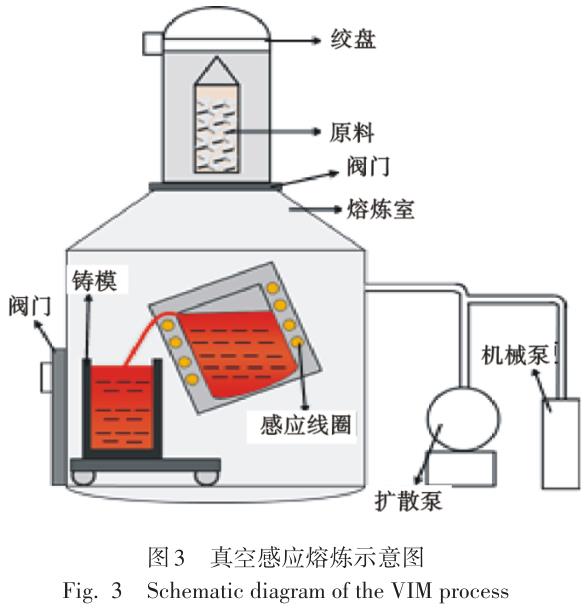

VIM是在真空条件下,利用通电感应线圈产生电磁感应,使坩埚内金属炉料产生涡流热并熔化,在熔炼过程通过电磁搅拌实现合金熔体成分的均匀化以及精确控制[13]。图3展示了VIM过程的示意图。按照熔炼流程,真空感应熔炼可大致分为装料、熔化、精炼以及浇注四个主要阶段。

VIM熔化阶段的主要目的,是为了将加入坩埚中的金属炉料快速熔化,去除熔融金属液中的O、N、H等气体元素,以及非金属夹杂物和有害杂质等[14]。熔化期需要合理控制熔化速率以及真空度这两个关键因素,避免“架桥”现象的发生,并保证原料熔化速率和有害气体排除的匹配[15]。

在炉料完全化清后的精炼期,需重点把控精炼温度、精炼时间以及真空度。镍基高温合金的熔炼常采用MgO或l2O3坩埚,在高温高真空条件下,MgO及Al2O3会发生分解,产生金属蒸汽并向金属熔体持续供氧,使得熔体中氧含量不降反升[10]。赵鸿燕[16]对比了不同材质坩埚对Inconel690合金O、S含量的影响,结果表明:MgO坩埚对合金中O、S控制能力较弱,铝镁质坩埚更易降低合金中O含量,CaO坩埚则能进一步降低合金中S含量。在精炼末期还需完成合金化调控,其主要目的是将钢液成分控制在需要的范围内,达到出钢浇注的要求。一般在熔化阶段将Ni、Cr、Fe等主要原料放入坩埚进行加热熔化,在精炼末期再加入Al、Ti等活泼易烧损元素及需要添加的微量元素,同时进行电磁搅拌,使得合金元素在钢液中均匀分布,减少成分偏析[17]。

2.2电渣重熔(ESR)

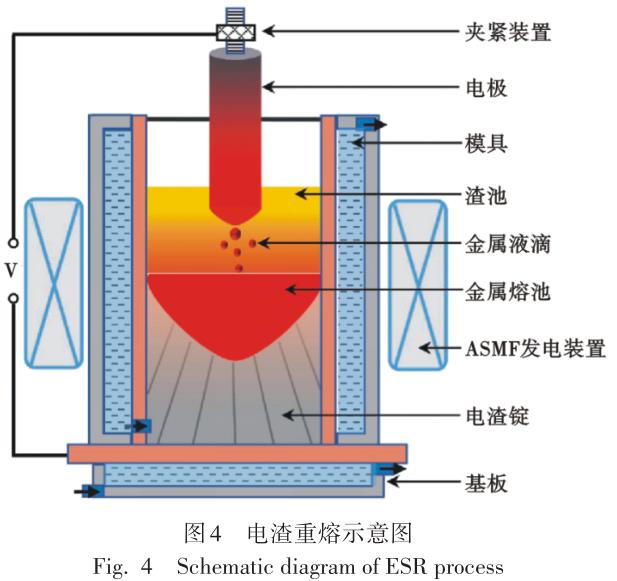

ESR是高温合金洁净化冶炼的主要环节之一,我国目前有超过一半的高温合金牌号采用了这种熔炼工艺。ESR是上世纪五十年代由电渣焊技术发展演变的一种熔炼方法,并在七八十年代被世界各国广泛应用于熔炼冶金等领域[18]。电渣重熔基本原理是电流在通过渣料时,由于渣料电阻较大会产生大量热量,利用渣阻热将需要重熔的电极逐步熔化。金属液以熔滴的形式通过渣料实现净化,最终在水冷结晶器中完成自下而上的凝固。图4展示了ESR的基本原理[19]。

ESR的渣系选择、配比和用量等参数对电渣熔炼过程和电渣锭的质量会产生决定性影响。金属熔滴在与液态渣料接触的过程存在一系列渣金反应,渣金接触面积可达3200mm2/g以上,这使得金属熔滴中的非金属夹杂物以及S、P、Sb等有害元素被熔渣吸收而去除,而Al、Ti等易氧化元素与渣料中氧化物充分反应,从而对合金的洁净度实现了良好控制[20]。目前,镍基高温合金的ESR多采用以CaF2为基础成分,并添加适量Al2O3、CaO、MgO、TiO2及SiO2等氧化物共同构成的多元渣系。总的来说,渣料的选择应满足:具有较低的熔点和粘度,适宜的电导率和较高的碱度,较低含量的不稳定氧化物和变价氧化物以及较大的界面张力[21]。除渣系设计外,ESR过程的熔炼速率及熔池深度等参数也密切影响重熔过程及电渣锭质量。

传统敞开式ESR过程是在大气氛围下进行,难免会发生O、N、H气体的吸入并加剧Al、Ti等易氧化元素的烧损[22]。基于以上因素,在敞开式电渣重熔基础上,逐步发展出了保护气氛电渣重熔(PESR)以及真空电渣重熔(VESR)技术。另外,近年来在传统电渣重熔基础上,还发展出了包括快速电渣重熔技术(ESRR)、加压电渣重熔技术PESR)、电渣连铸(ESCC)等许多新型电渣重熔技术,通过这些新型重熔技术,可有效提升电渣重熔锭的质量,降低电渣重熔成本[23]。

2.3真空自耗重熔(VAR)

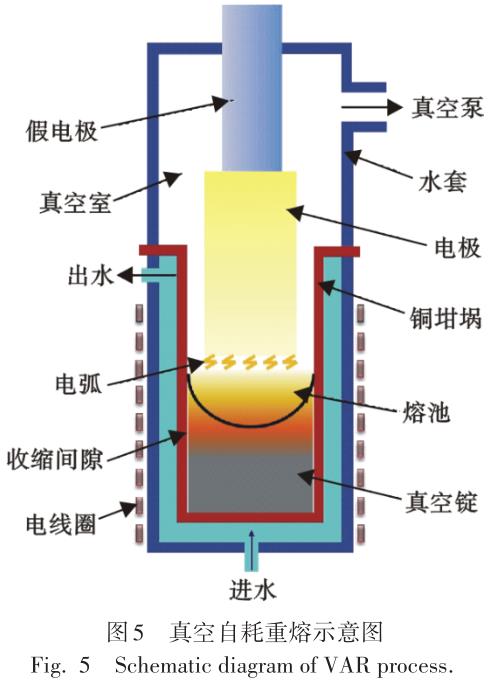

VAR是一种将一次熔炼得到的母合金锭作为重熔电极,利用真空自耗炉在真空氛围及低压直流电弧作用下,将电极棒逐渐熔化,并在水冷铜结晶器中快速冷却凝固的一种工艺技术[24]。将自耗电极作为阴极,在真空中产生温度高达5000K的稳定电弧区,电极底部逐渐熔化形成金属液滴,液滴在重力作用下下降通过电弧区并滴落到水冷结晶器中形成熔池,随后冷却凝固。在这一过程中,会发生一系列有利于去除杂质和气体的反应,同时在水冷结晶器的强制冷却作用下,容易获得定向凝固、成分均匀的组织,从而得到质量优异

的自耗合金锭。图5展示了真空自耗重熔的基本原理[25]。

VAR按照工艺步骤可大致分为自耗电极焊接、引弧、熔炼及封顶四个环节。其中,在熔炼阶段需选择合适的电压、电流、冷却速率、电弧长度等熔炼参数。而在封顶阶段大多采用“多级封顶,低电流保温”的封顶工艺,通过逐级减小电流,并匹配合适的电压,达到提高自耗锭成材率的目的[26]。

近年来,在普通真空自耗重熔的基础上,还发展出了包括熔滴凝固控制成形、同轴供电、动态实时称重控制等多种先进技术[27]。

3、常用镍基高温合金熔炼工艺路线

前已述及,VIM单联工艺存在一些不足之处:

(1)熔炼过程金属液与坩埚耐火材料反应,导致合金熔体的污染;

(2)与大气环境相比,真空脱硫效果更差;

(3)浇注过程无法进行补缩,得到的真空锭存在较大缩孔。为解决以上问题,需在VIM的基础上,联合ESR或VAR技术,开展双联甚至三联熔炼工艺。

3.1真空感应熔炼+保护气氛电渣重熔(VIM+PESR)双联工艺

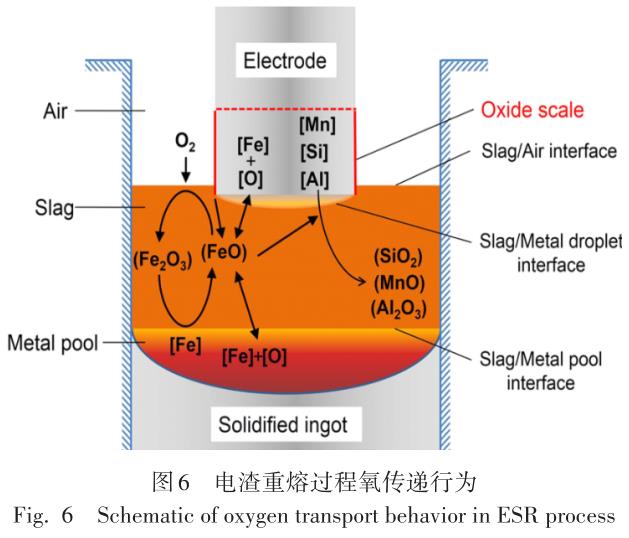

VIM+ESR是常用的镍基高温合金双联熔炼工艺。但ESR过程与大气直接接触,不可避免地会出现吸O吸H和易氧化元素烧损的情况。有研究表明,液态炉渣中的Fe2O3和TiO2会作为载体,将大气中的O向金属熔池中传递,图6展示了ESR过程的氧传递行为[28]。金属熔池中氧含量的增加,会加剧Al、Ti等元素的烧损,虽然通过向渣池中添加脱氧剂(例如Al、CaSi、Mg等),可以达到有效脱氧的目的,但同时也会改变熔渣组分,并使得电渣锭中部分易氧化元素含量发生改变[29]。

而VIM+PESR则可以有效隔绝大气环境,防止氧含量的增加。陈韩锋等人[30]开展了GH4169合金的VIM+PESR(Ar气)工艺研究,发现相较于非保护气氛条件,合金在PESR条件下的C、Al、Ti元素的收得率及分布均匀性显著提升,O含量由15×10-6降至10×10-6,合金的锻造热加工性能良好。贾景岩等人[31]对比了PESR(Ar气)与常规ESR(加铝粉脱氧)对GH2132合金Ti元素收得率的影响,结果表明:采用PESR能够使合金底部与顶部Ti收得率均得到显著提升,杜绝了常规ESR加铝粉脱氧而产生的夹杂

物。陈国胜等人[32]利用全封闭PESR炉对GH4169合金进行了重熔,发现与大气氛围下ESR相比,除了O含量及Al、Ti元素烧损显著降低外,S含量也更低。以上研究结果表明:VIM+PESR能够起到降低合金中O含量,提高易氧化元素收得率及均匀分布的效果。

无论是何种电渣重熔技术,渣系设计与配比始终是实现洁净化重熔的核心因素。为此,国内外学者对渣系设计与重熔合金质量进行了大量研究。

刘立等人[33]通过对ANF-6渣进行改进,设计了一种CaF2-CaO-Al2O3-SiO2-MgO五元渣系,该渣系具有较低表面张力和粘度值,重熔出的Inconel600/625合金成分均匀,O、N含量较低。崔利民等人[34]对GH2132合金2t电渣锭重熔工艺进行改进,通过采用CaF2∶CaO∶Al2O3∶TiO2=75∶5∶15∶5(%)渣系替代原CaF2-Al2O3渣系,降低了合金中Ti烧损率和夹杂物尺寸。Duan等人[35]在电渣重熔Inconel718合金时,将CaF2-CaO-Al2O3-MgO-TiO2五元渣系中CaO含量由5%增加至36%,得到的合金中O含量由33.3×10-6降至10×10-6,而S含量则由20×10-6降至6.5×10-6,表明CaO含量对合金脱硫效应具有明显影响。Rad‐witz等人[36]研究了渣料中MgO含量对合金中非金属夹杂物的影响,结果表明,随着MgO含量的增加,电渣锭中的夹杂物尺寸显著减小,当MgO含量增加为15%时,尺寸大于6μm的夹杂物基本被去除。

根据合金特点匹配合适的渣系,并选择开发新型电渣重熔技术,已经成为镍基高温合金洁净化熔炼的重要基础。

3.2真空感应熔炼+真空自耗重熔(VIM+VAR)双联工艺

相较于ESR,VAR是一种无需利用渣料的技术,因此,在重熔过程不会因为铸锭表面渣皮影响而阻碍传热。同时,在凝固铸锭及结晶器之间可充入冷却介质(例如He气)加强冷却效果,从而得到的熔池更浅,冷却更快,有利于获得组织更加细密、偏析更小的自耗锭。

熔炼速率对VAR自耗锭的微观组织演化以及冶金质量都将产生显著影响,国内外学者对此进行了较多研究。王资兴等人[37]研究了低中高三种熔速对VIM+VAR自耗过程IN718合金微观组织的影响,结果表明:随着熔速的增加,自耗锭中心部位由柱状晶向等轴晶转变,且同一部位析出Laves相尺寸及含量也随之增加,表明元素偏析随熔速增加而加重。Davidson等人[38]研究发现,VAR重熔过程电流的微小变化,会对熔速产生显著影响,并进一步影响合金的温度场以及铸锭质量,通过设定适宜的电流大小,有利于合金熔体温度场和流动的稳定,从而获得更加优异的双真空自耗锭。不少学者还对VIM+VAR双真空自耗过程的白斑及黑斑缺陷进行了研究。于腾等人[39]通过研究VARIN718合金发现,偏弧和过长弧长会使熔池温度场和流场紊乱,导致漂浮物、掉块等不能完全熔化,从而形成白斑,而稳定的漫散弧是避免白斑形成的关键。Wang等人[40]研究了VARInconel718合金铸锭内黑斑形成与工艺参数之间的关系发现,铸锭中心到半径1/2部位形成的黑斑即为枝晶间Nb、Mo等元素偏析形成,并与冷却速率密切相关。

随着航空航天及燃机工业的快速发展,自耗锭的直径尺寸要求逐渐增大,由Φ406mm→Φ508mm→Φ660mm(GH4169)→Φ810mm(GH4738、GH4698)→Φ920mm(GH2706),这对VAR过程的冷却强度提出了更高要求[24]。因此,在自耗锭与结晶器之间通入冷却介质(例如He气、Ar气)成为加强重熔过程冷却条件的有效手段。学者们对冷却介质加强VAR过程冷却速率进行了广泛研究,有研究表明,He气的热传导效率远高于Ar气的热传导效率[41]。杨玉军等人[42]研究了He气冷却对VAR

GH4648合金的影响,结果表明:He气的加入可有效减小熔池深度,熔池由“窄而深”向“宽而平”转变,并使得凝固组织的枝晶尺寸变得细小,减小了大尺寸自耗锭的偏析倾向。赵长虹等人[43]的研究结果也表明:采用短弧控制和He气提高冷却凝固速率,是弱化元素偏析,防止合金产生白/黑斑的有效措施。

近年来,为了进一步提升VIM+VAR双真空熔炼工艺的稳定性,对VAR过程参数的精确和自动化控制引起了研究人员的重视。国外已相继开发出熔滴凝固控制成形、同轴供电以及动态实时称重控制等先进技术,并在工业生产中得到广泛应用[44]。

我国各大单位及机构已引进了多台技术先进的大型真空自耗炉,对于VIM+VAR双联工艺的研究,主要集中在工艺参数优化对铸锭缺陷控制以及对铸锭组织调控方面。例如VAR过程熔速、电弧长度、冷却条件等参数对自耗锭质量的影响;数值模拟在VIM+VAR中的应用等。

3.3真空感应熔炼+保护气氛电渣重熔+真空自耗

重熔(VIM+PESR+VAR)三联工艺由于VIM+PESR以及VIM+VAR双联工艺各自存在一些不足,无法满足组织性能要求更高的合金熔炼需求,而VIM+PESR+VAR三联工艺,可以将PESR去S去O,减少杂质的优点以及VAR减小偏析的优点结合起来,实现熔炼铸锭的性能优化,满足要求更加严苛的熔炼需求。

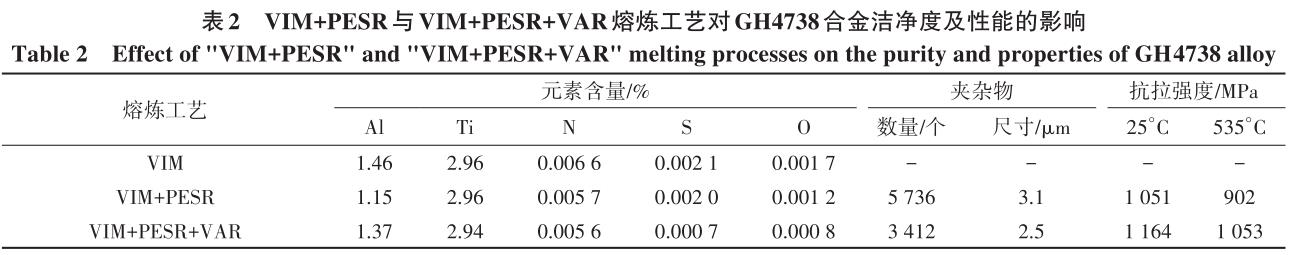

目前,国内外大量学者及机构对镍基高温合金的三联熔炼工艺展开了研究。Chen等人[45]对比研究了VIM+PESR与VIM+PESR+VAR两种熔炼工艺对Φ508mm大规格GH4738合金洁净度及疲劳性能的影响,见表2,相较于VIM+PESR,经过VIM+PESR+VAR三联熔炼后,铸锭中S、O有害元素含量得到了显著下降,同时夹杂物数量及尺寸也有所降低,室温及高温拉伸性能得到了提高。陈国胜等人[46]利用VIM+PESR+VAR三联工艺对Φ508mm的GH4169合金进行了熔炼,结果表明:VIM真空锭在PESR后电极组织致密,洁净度高,因此,与VIM+VAR双联工艺相比,三联熔炼工艺得到的铸锭O、S含量大幅下降,表面质量及热塑性得到明显改善。

张勇等人[47]对三联熔炼Φ508mm大规格GH4169合金铸锭及棒材元素偏析行为进行了研究,结果表明:尽管Nb、Ti、Mo等元素自铸锭边缘到铸锭中心,偏析程度逐渐加重,但经过高温均匀化和锻造后,合金棒材中无“黑斑”、“白斑”等宏观偏析,且内部Nb、Ti、Mo等元素分布均匀度较高,微观偏析也基本得到了消除,这说明三联工艺在大规格铸锭熔炼方面具有独特优势。

除变形高温合金的三联熔炼工艺外,美国还将三联工艺用于粉末高温合金的熔炼,通过该方法能使粉末合金中O、N、S等杂质元素含量降至1×10-6以下[48]。国内也开展了粉末高温合金的三联熔炼工艺研究,高小勇[49]通过调整Al、Ti易烧损元素在VIM过程的加入顺序,调控ESR过程的渣系设计(添加适量CeO2)等方式,实现了对铸锭中非金属夹杂物的有效去除,制备出了高洁净的FGH96粉末高温合金母合金。

目前,三联工艺已被广泛应用于高质量变形镍基高温合金的洁净化熔炼当中,而在铸造、粉末冶金甚至是金属增材制造用粉末的母合金铸锭方面,许多学者及机构正在开展三联熔炼工艺的进一步研究。

3.4镍基高温合金熔炼工艺的选择

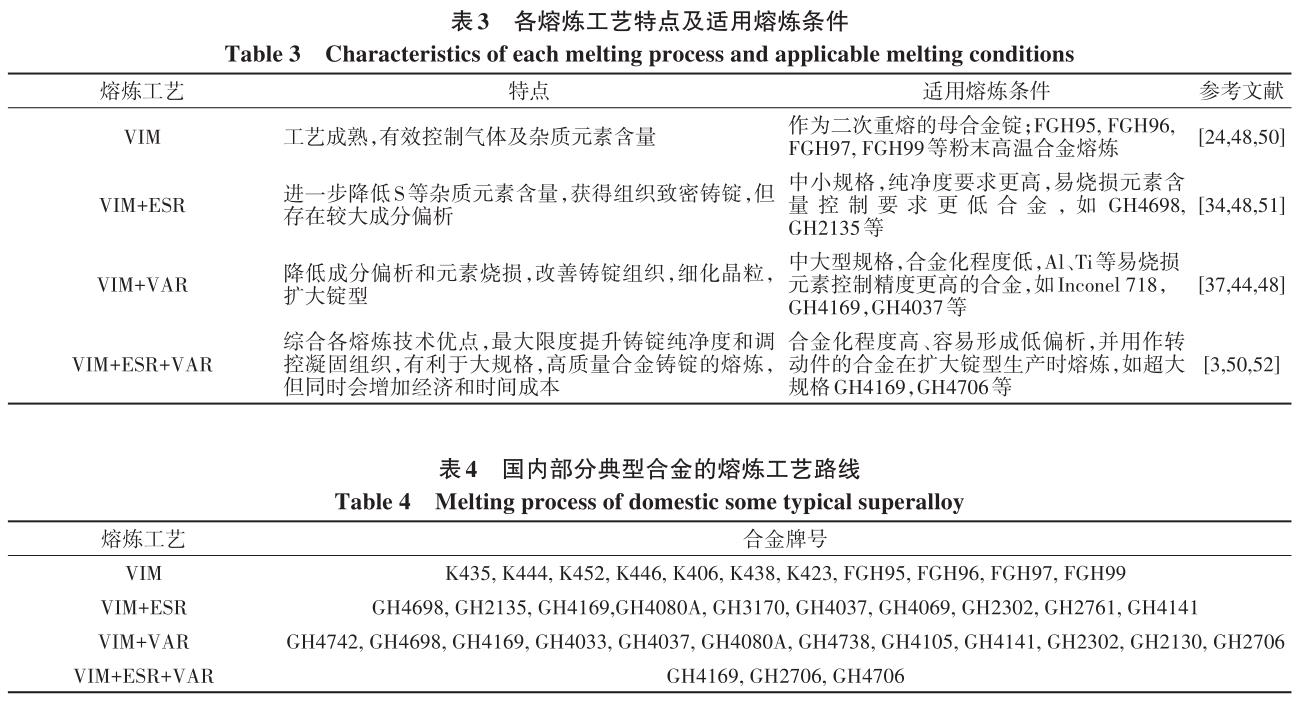

镍基高温合金的熔炼工艺选择主要取决于合金成分及对合金质量的要求,表3对比了各熔炼工艺的优缺点及适用的熔炼条件,可以看出,VIM+ESR+VAR三联熔炼工艺无疑是获得高质量合金铸锭的有效途径。在实际生产中,根据不同合金的熔炼需求,选用合适的熔炼工艺,有利于平衡熔炼成本和合金铸锭质量之间的关系。

VIM+ESR工艺可以进一步将S、P等杂质元素及非金属夹杂物含量控制在更低程度,获得组织致密、表面质量较好的合金铸锭,提升合金的热塑性。但由于渣皮阻碍散热,会导致合金铸锭心部存在严重元素偏析,另外Al、Ti等活泼元素即使在保护气氛下也存在一定程度的烧损,且随着电渣锭长度的增加,铸锭头尾的成分偏差将进一步加大。因此,

考虑到电渣重熔的优缺点,VIM+ESR更适用于对合金洁净度要求更高,铸锭规格较小,易烧损元素含量控制要求更低的镍基高温合金的熔炼。

VIM+VAR工艺不存在大气、铸模以及耐火材料的污染,没有渣壳,借助于铸锭与结晶器间良好的散热条件,可使得凝固铸锭心部偏析程度降低、组织成分分布更加均匀。但需指出,该方法无法有效去除合金中S、P等杂质元素,夹杂物尺寸较大、数量更多,铸锭表面质量较差。因此,考虑到VAR技术的优缺点,VIM+VAR更适用于对铸锭规格要求更大,组织要求更加均匀,易烧损元素含量控制要求更高的镍基高温合金的熔炼。

表4展示了国内部分典型高温合金采用的熔炼路线[48]。由于ESR及VAR技术的限制,目前国内采用VIM+ESR或VIM+VAR双联工艺熔炼镍基高温合金铸锭直径控制在660mm以内,而国外已开始探索更大尺寸铸锭的熔炼及应用。采用VIM+ESR/PESR+VAR三联工艺,制备更大规格、更高洁净度的镍基高温合金铸锭是现代工业发展的趋势和迫切需求。

利用三联工艺制备高可靠性高温合金铸锭,已成为国外多家单位的共性认识,美国已将三联熔炼工艺作为扩大铸锭直径,降低铸锭内部缺陷的重要措施,并在此基础上制定了标准及完善的熔炼流程。利用VIM+ESR+VAR三联工艺,美国GE与All‐vac公司联合开发出了碳化物及夹杂物含量较低的Φ915mm的超大规格Inconel718铸锭,并成功用于后续开坯锻造[53]。

近年来,虽然国内厂商通过设备引进,在较短时间内实现了熔炼装备的更新与发展,并通过开展三联熔炼工艺的研究及应用,已经能够制备出Φ920mm的超大规格GH4706铸锭[52]。但由于我国三联熔炼工艺发展起步较晚,且三联熔炼工序复杂,涉及多种工艺参数及对应的精确控制系统,限制了熔炼铸锭的洁净化和锭型扩大,导致我国熔炼出的镍基高温合金铸锭质量和性能与欧美国家还存在一定差距。例如,张勇等人[47]曾对比了国产三联熔炼大规格GH4169(直径508mm)合金,与国外三联熔炼In‐conel718棒材的组织与性能差异,结果表明:GH4169棒材中Nb、Al、Mo、Ti等元素的分布样本标准方差均大于Inconel718棒材中对应元素,即国外Inconel718棒材的成分分布更加均匀,硬度测试也表明Inconel718不同部位硬度波动性更小。因此,需进一步加大对三联工艺的研究应用,充分发挥VIM、ESR、VAR的工艺优势并相互结合,满足镍基高温合金锭型的洁净化和扩大化的发展需求。

4、总结与展望

(1)镍基高温合金的快速发展及应用要求的不断提高,对母合金铸锭的熔炼工艺也提出了更高要求。根据合金牌号及质量要求选择合适的熔炼工艺,是保证铸锭熔炼效率和质量的基础。鉴于熔炼工艺路线选择与各熔炼阶段参数控制对合金铸锭组织、成分及夹杂物的显著影响,并对成型合金力学性能会产生决定性作用。因此,构建“熔炼路线-工艺参数控制-微观组织演化-力学性能”本构关系,是实现镍基高温合金高质量冶炼的重要基础。

(2)VIM+ESR+VAR三联工艺能够结合各熔炼技术的优点,实现更高洁净度的超大规格铸锭的熔炼,是高质量镍基高温合金熔炼工艺的发展趋势。

但国内应用三联工艺制备出的镍基高温合金铸锭质量及性能与国外还存在一定差距。为此,还需进一步加大对三联工艺的应用研究,选择优质原料,优化各熔炼阶段工艺参数的精确控制,提升熔炼过程的技术及管理要求,保证各熔炼阶段之间的连续性及协调性,达到提升镍基高温合金熔炼铸锭质量及性能的目的。

参考文献

[1] DebRoy T, Wei H L, Zuback J S, et al. Additive manufacturing of metallic components – Process, structure and properties[J]. Prog‐ress in Materials Science, 2018, 92: 112–224.

[2] Hosseini E, Popovich V A. A review of mechanical properties of additively manufactured Inconel 718[J]. Additive Manufacturing,2019, 30: 100877.

[3] 王资兴 . 三联冶炼工艺制备 IN718 合金棒材组织与性能控制[D]. 沈阳:东北大学, 2019.

[4] 吴树森, 吕书林 . 有色金属熔炼入门与精通[M]. 北京:机械工业出版社, 2014: 271-273.

[5] 付建辉, 张健, 赖宇 . GH3128 合金“VIM+ESR”和“NVIM+ESR”冶炼过程中的脱气行为及夹杂物研究[J]. 特殊钢, 2020,41(6): 15–19.

[6] Gu D, Jia Q. Selective laser melting additive manufacturing of In‐conel 718 superalloy parts: Densification, microstructure and prop‐erties [J]. Journal of Alloys and Compounds, 2014, 585:713-721.

[7] Reed R C. The Superalloys Fundamentals and Applications[M].Cambridge: Cambridge university press, 2008: 421-426.

[8] Zhang H K, Ma H C, Chang T X, et al. Deformation mechanisms of primary γ΄ precipitates in nickel-based superalloy[J]. Scripta Materialia, 2023, 224: 115109.

[9] 李尧 . 激光增材制造镍基高温合金 DZ125L 柱状晶等轴晶转变、热裂纹和再结晶的机理研究[D]. 西安: 西安交通大学,2018.

[10] 姜兰 . 用于镍基高温合金熔炼氧化锆耐火材料的研究[D].上海:上海大学, 2017.

[11] 杨中卫, 李涛, 张曦东, 等 . 真空感应熔炼高牌号无取向硅钢的工艺试验[J]. 中国冶金, 2020, 30(8): 21-24.

[12] 金一标, 李亚军, 彭祺珉 . 300 kg 真空感应炉熔炼 08Cr9CoMo钢的氧含量研究[J]. 特殊钢, 2021, 42(6): 19-24.

[13] 张勇, 李佩桓, 贾崇林, 等 . 变形高温合金纯净熔炼设备及工艺研究进展[J]. 材料导报, 2018, 32(9): 1496-1506.

[14] 李化坤, 马中钢, 逯红果, 等 . 镍基高温合金真空感应熔炼过程研究[J]. 山东冶金, 2020, 42(5): 33-34.

[15] 姜彩伟, 刘建民, 胡显军 . 真空感应冶炼炉炉料架桥原因分析及改善措施[J]. 真空科学与技术学报, 2016, 36(12): 1418-1421.

[16] 赵鸿燕 . 真空感应炉坩埚材质对镍基合金 Inconel 690 氧硫含量的影响[J]. 特殊钢, 2011, 32(6): 43-46.

[17] Qian K, Chen B, Zhang L, et al. Kinetics study of nitrogen re‐moval from liquid IN718 alloy during vacuum induction melting [J]. Vacuum, 2020, 179: 109521.

[18] 段生朝 . 电渣重熔大型 IN718 镍基合金铸锭合金元素氧化控制的基础研究[D]. 北京:北京科技大学, 2021.

[19] Ma C, Xia Z, Guo Y, et al. Carbides refinement and mechanical properties improvement of H13 die steel by magnetic-controlled electroslag remelting[J]. Journal of Materials Research and Tech‐nology, 2022, 19: 3272-3286.

[20] Liu Y, Wang Y, Li G, et al. Investigation on the structure, fluo‐ride vaporization and crystallization behavior of CaF2 – CaO –Al2O3–(SiO2) slag for electroslag remelting[J]. Journal of Ther‐mal Analysis and Calorimetry, 2020, 139(2): 923-931.

[21] 师帅 . Inconel 740H镍基合金电渣重熔渣系及铸锭均质化的研究[D]. 沈阳:东北大学, 2018.

[22] 李宝宽, 黄雪驰, 刘中秋, 等 . 现代电渣重熔先进技术特征与演进[J]. 钢铁, 2022, 57(6): 1-11.

[23] 彭龙生, 刘春泉, 周浩, 等 . 电渣重熔新技术的研究现状及发展趋势[J]. 材料导报, 2022, 36(S1): 472-480.

[24] 张勇, 李佩桓, 贾崇林, 等 . 变形高温合金纯净熔炼设备及工艺研究进展[J]. 材料导报, 2018, 32(9): 1496-1506.

[25] Cui J, Li B, Liu Z, et al. Comparative investigation on ingot evo‐lution and product quality under different arc distributions during vacuum arc remelting process[J]. Journal of Materials Research and Technology, 2022, 18: 3991-4006.

[26] 李莹莹 . 大规格钛合金真空自耗铸锭热封顶技术探讨[J]. 特种铸造及有色合金, 2020, 40(3): 324-326.

[27] Karimi-Sibaki E, Kharicha A, Wu M, et al. A Parametric Study of the Vacuum Arc Remelting (VAR) Process: Effects of Arc Ra‐dius, Side-Arcing, and Gas Cooling[J]. Metallurgical and Mate‐rials Transactions B, 2020, 51(1): 222-235.

[28] Huang X, Li B, Liu Z. Three-Dimensional Mathematical Model of Oxygen Transport Behavior in Electroslag Remelting Process [J]. Metallurgical and Materials Transactions B, 2018, 49(2):709-722.

[29] 姜周华 . 电 渣 治 金 学[M]. 北 京 : 科 学 出 版 社 , 2015:255-257.

[30] 陈韩锋, 张东 . 气氛保护电渣重熔 GH4169的冶金质量及锻造性能分析[J]. 甘肃科技, 2021, 37(7): 53-57.

[31] 贾景岩, 练明生, 曹海洋 . 氩气保护电渣重熔 GH2132 提高 Ti收得率实践[J]. 中国金属通报, 2021(8): 162-163.

[32] 陈国胜, 周奠华, 金鑫, 等 . 全封闭 Ar 气保护电渣重熔GH4169合金[J]. 特殊钢, 2004,24(3): 46-47.

[33] 刘立, 赵俊学, 李献民, 等 . CaF2-CaO-Al2O3-SiO2-MgO 五元渣的表面张力及其在镍基合金电渣重熔的应用[J]. 特殊钢,2015, 36(6): 20-22.

[34] 崔利民, 王忠鑫, 罗保帅, 等 . GH2132 合金 2 t 电渣锭重熔工艺改进[J]. 特殊钢, 2022, 43(3): 43–46.

[35] Duan S C, Shi X, Zhang M C, et al. Effect of Slag Composition on the Deoxidation and Desulfurization of Inconel 718 Superalloy by ESR Type Slag Without Deoxidizer Addition[J]. Metallurgicaland Materials Transactions B, 2020, 51(1): 353–364.

[36] Radwitz S, Scholz H, Friedrich B, et al. Process and Refining Characteristics of ESR using MgO containing Slag Systems[C].Leoben: International Symposium on Liquid Metal Processing and Casting, 2015.

[37] 王资兴, 王磊, 孙文儒 . 熔速对 IN718 合金真空自耗铸锭组织的影响[J]. 材料热处理学报, 2019, 40(1): 91–97.

[38] Davidson P A, He X, Lowe A J. Flow transitions in vacuum arc remelting[J]. Materials Science and Technology, Taylor & Fran‐cis, 2000, 16(6): 699–711.

[39] 于腾, 杨玉军, 宋彬, 等 . 真空电弧重熔过程中白斑缺陷的成因分析[J]. 金属功能材料, 2022, 29(2): 28-33.

[40] Wang X, Ward R M, Jacobs M H, et al. Effect of Variation in Process Parameters on the Formation of Freckle in INCONEL 718 by Vacuum Arc Remelting[J]. Metallurgical and Materials Trans‐actions A, 2008, 39(12): 2981-2989.

[41] 郭建亭 . 高温合金材料学[M]. 北京: 科学出版社, 2008:103-105.

[42] 杨玉军, 李爱民, 赵长虹, 等 . 氦气冷却对高温合金真空自耗重熔的影响[C]. 北京: 中国金属学会高温材料分会, 2007:20-23.

[43] 赵长虹 , 张玉春 , 杨玉军 , 等 . 真 空 自 耗 锭 生 产 工 艺 对GH4169 合金组织和力学性能的影响[C]. 北京: 中国金属学会高温材料分会, 2007: 131-134.

[44] II’inskii A I, Livatkin P A, Polozhentsev K A. Effectiveness of a new automated control system for vacuum-arc remelting[J]. Steel in Translation, 2015, 45(11): 825-829.

[45] Chen Z, Yang S, Qu J, et al. Effects of Different Melting Tech‐nologies on the Purity of Superalloy GH4738[J]. Materials,2018, 11(10): 1838-1840.

[46] 陈国胜, 刘丰军, 王庆增, 等 . GH4169 合金 VIM+PESR+VAR 三联冶炼工艺及其冶金质量[J]. 钢铁研究学报, 2011, 23(S2): 134-137.

[47] 张勇, 李鑫旭, 韦康 . 三联熔炼 GH4169 合金大规格铸锭与棒材元素偏析行为[J]. 金属学报, 2020, 56(8): 1123-1132.

[48] 王晓峰, 周晓明, 穆松林, 等 . 高温合金熔炼工艺讨论[J]. 材料导报, 2012, 26(7): 108-113.

[49] 高小勇 . FGH96 粉末高温合金母合金的纯净化技术研究[D].北京:北京科技大学, 2020.

[50] 胡连喜, 冯小云 . 粉末冶金高温合金研究及发展现状[J]. 粉末冶金工业, 2018, 28(4): 1-7.

[51] 庄景云 . 变形高温合金 GH4169[M]. 北京:冶金工业出版社,2006; 42-44.

[52] 阚志, 吴贵林, 于腾, 等 . GH4706 合金超大尺寸棒材冶炼及加工工艺研究[C]. 北京:第十三届中国高温合金年会,中国金属学会高温材料分会, 2015: 125-127.

相关链接