钛合金凭借比强度高、耐蚀性优异、高温性能稳定等特点,已成为航空航天、舰船、核电等高端装备领域的关键结构材料。其中,钛合金棒材作为承力构件的基础形态,其性能直接决定了终端产品的可靠性与服役寿命。近年来,随着新一代航空发动机、航天器对材料性能要求的提升,钛合金棒材的制备工艺优化、性能调控及标准化工作成为研究热点。

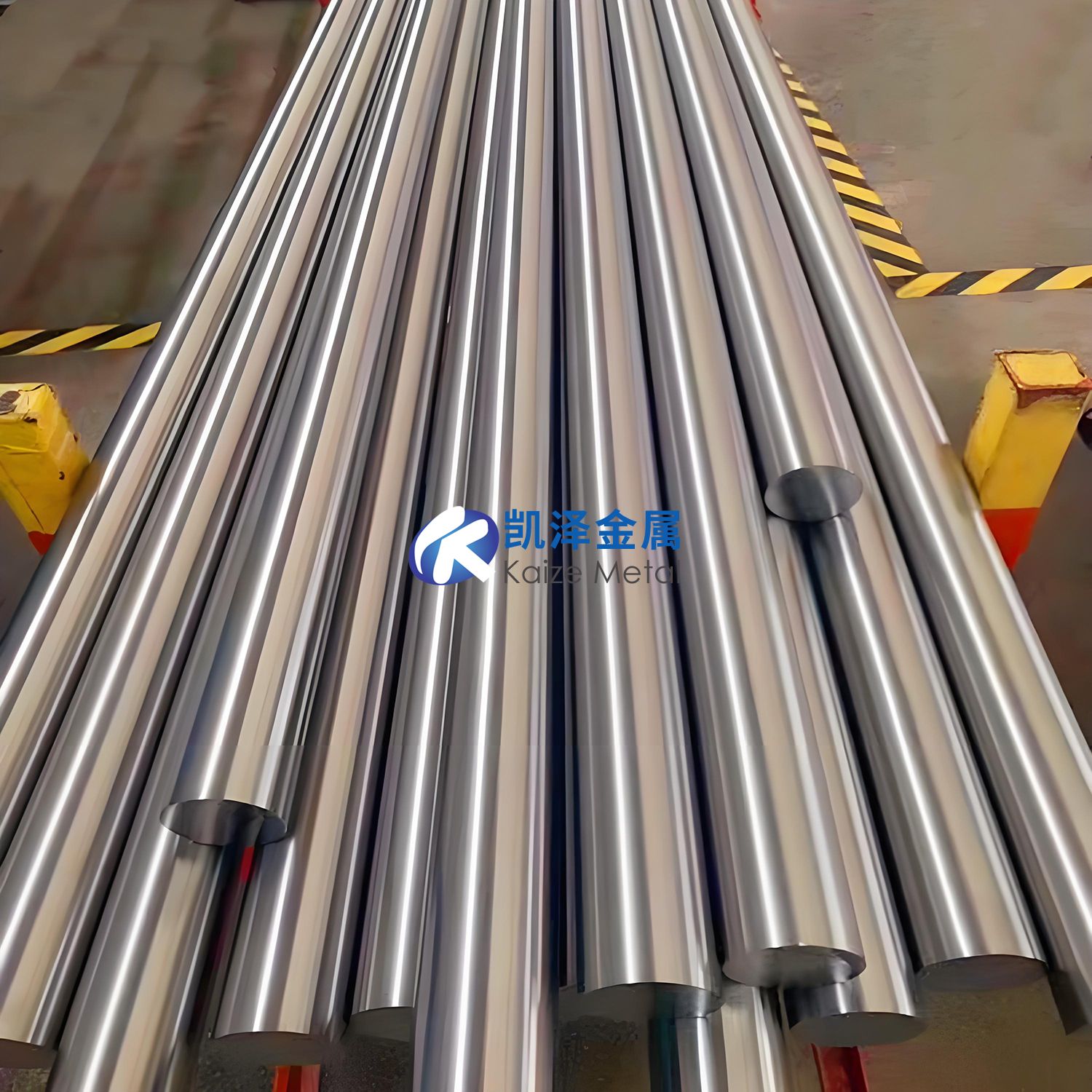

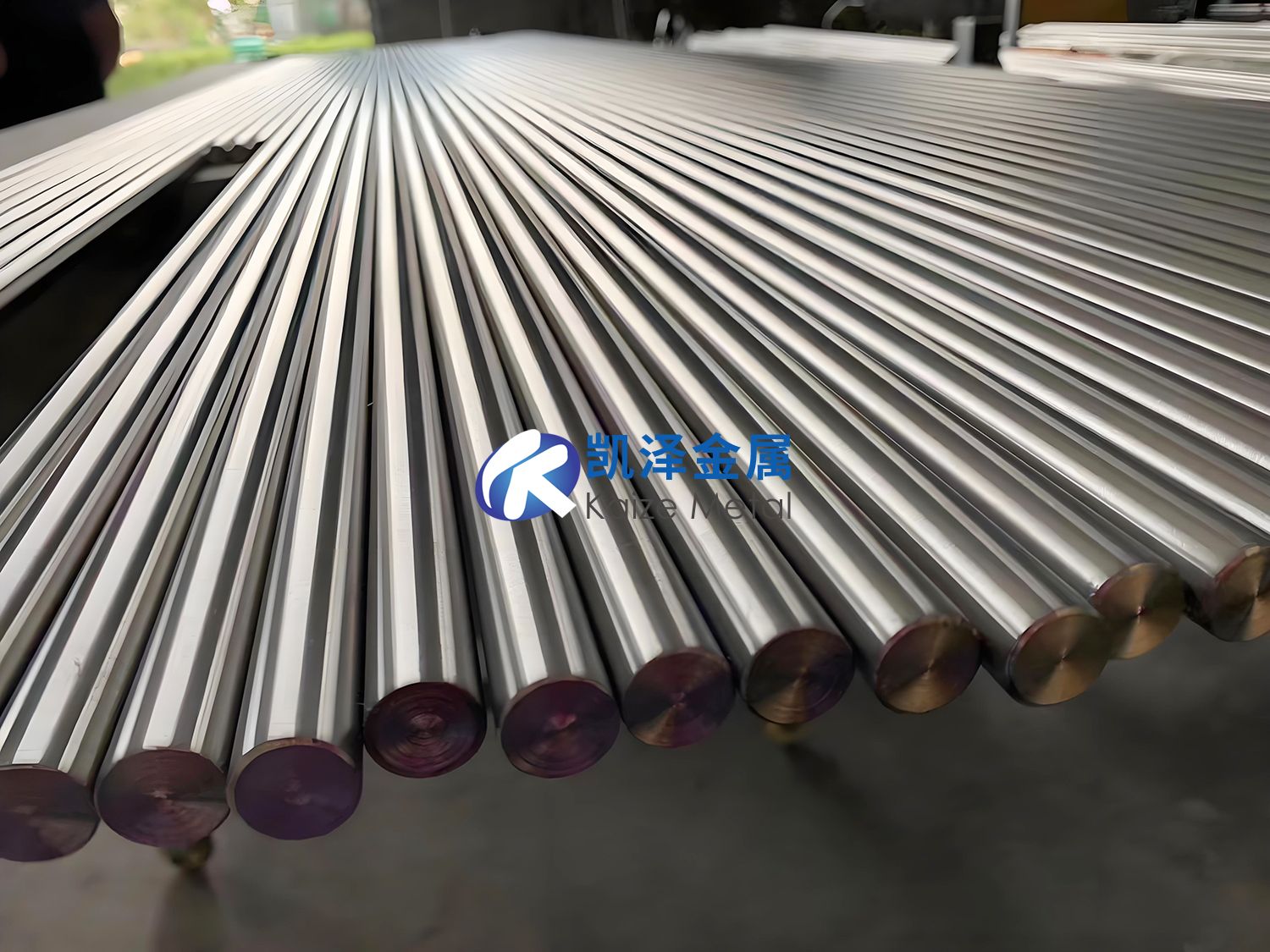

我国钛合金棒材产业已形成从熔炼、锻造到表面处理的完整产业链,宝钛集团、宝鸡钛业等企业在TC4、TA15等主流牌号上实现了规模化生产。然而,高端产品如高温钛合金棒材仍面临工艺稳定性不足、性能波动大等问题,部分关键指标与国际先进水平存在差距。激光冲击强化、精密锻造等先进工艺的应用为性能提升提供了新途径,而GB/T38917-2020等标准的实施则为产业规范化发展奠定了基础。

宝鸡凯泽金属系统整合钛合金棒材的制备工艺、性能表征及标准要求,重点分析锻造工艺与激光冲击强化对组织性能的影响,结合国家标准探讨质量控制要点,为高性能钛合金棒材的研发与应用提供参考。

一、钛合金棒材的制备工艺及组织调控

(一)锻造工艺:组织细化与性能优化的核心环节

锻造是钛合金棒材成形与组织调控的关键工序,通过控制变形温度、变形量及冷却速率,可实现对晶粒尺寸、相组成的精准调控。针对BTi62钛合金(Ti-Al-Mo系近α型合金)的研究表明,不同锻造工艺对组织与性能的影响显著:

β锻造工艺(工艺1)采用“相变点以上开坯+相变点以下精锻”的两步法:铸锭经1200℃开坯后,在β相变点(1000~1020℃)以上30~50℃进行多火次中间锻造,获得φ80mm中间坯;最终在相变点以下30~50℃完成成品锻造(变形量88%),得到φ27.5mm棒材。该工艺下,粗大的魏氏组织被彻底破碎,形成β基体上均匀分布的片状α与少量等轴α组织(图1a),室温屈服强度达920MPa,延伸率17%,高温(400℃)抗拉强度610MPa,断面收缩率65%。

α+β两相区锻造工艺(工艺2)全程在相变点以下30~50℃进行,中间坯与成品锻造均未超过β相变点,组织以等轴α相为主。其室温抗拉强度略高于工艺1(965MPavs940MPa),但延伸率较低(15%vs17%),且高温强度稍逊(590MPavs610MPa)。

工艺对比显示,β锻造工艺因变形温度高、抗力小,锻造火次减少30%,生产效率显著提升,更适合规模化生产。此外,该工艺所得棒材的强塑性匹配更优,尤其高温性能优势明显,满足航空发动机叶片等高温承力构件的需求。

(二)激光冲击强化:表面改性与疲劳性能调控

激光冲击强化(LSP)作为一种新型表面改性技术,通过高功率密度(GW/cm²级)、短脉冲(ns级)激光诱导的冲击波在材料表层引入残余压应力,可显著提升疲劳寿命与抗腐蚀性能。对TC4-DT钛合金棒件的研究表明,LSP工艺参数对残余应力分布及疲劳性能影响显著:

残余应力场分布有限元模拟(ABAQUS)显示,激光冲击后棒件表面形成深度0.15~1.15mm的残余压应力层,峰值压力从3GPa增至8GPa时,表面压应力从44MPa升至678MPa,压应力层深度从0.15mm增至1.15mm。同时,内部产生拉应力,最大值从31MPa增至142MPa,且拉应力区域面积约为压应力层的5~8倍。

疲劳性能变化拉-拉疲劳试验(应力比R=0.1,频率40Hz)表明,未冲击试样寿命约68万次,而经8.7GW/cm²、24GW/cm²、61.5GW/cm²冲击后,寿命分别降至18.8万次、20万次、3.9万次,呈现“负增益”现象。断口分析显示,冲击后疲劳裂纹源从表面转移至内部最大拉应力区,且随冲击功率升高,裂纹源深度从2.04mm增至4.11mm。

这一现象源于内部拉应力与外加载荷的叠加效应,加速了裂纹扩展。因此,LSP对钛合金棒材的适用性需结合服役工况:对承受弯曲或扭转载荷的构件(表面受拉),LSP可发挥压应力的保护作用;而对轴向拉伸为主的构件,需谨慎使用或优化工艺参数。

二、钛合金棒材的性能表征与服役行为

(一)力学性能的多维度评价

钛合金棒材的力学性能需从室温、高温及持久性能多维度评估,不同牌号与工艺的差异显著:

室温性能按GB/T38917-2020,TC4棒材(直径12~150mm)要求抗拉强度≥895MPa,屈服强度≥825MPa,延伸率≥9%。实际测试中,β锻造的BTi62棒材抗拉强度940~955MPa,屈服强度920~925MPa,延伸率17%~19%,优于TC4标准,且断面收缩率达51%,显示优异的塑性储备。

高温性能400℃时,BTi62工艺1的抗拉强度600~610MPa,屈服强度510MPa,远高于TC4的标准要求(≥600MPa)。TA15合金在500℃时抗拉强度≥570MPa,持久性能(470MPa载荷下)≥50h,满足发动机机匣等部件的高温服役需求。

疲劳性能TC4-DT棒材的疲劳极限(10⁷次)约为600MPa,经优化的β锻造工艺可提升10%~15%。但需注意,激光冲击等表面处理可能导致疲劳性能波动,需通过工艺参数匹配实现性能增益。

(二)微观组织与性能的关联机制

组织特征是决定钛合金性能的核心因素,主要表现为:

晶粒尺寸与形态β锻造工艺通过高温变形与动态再结晶,使BTi62的α相晶粒细化至5~10μm,且分布均匀,相比两相区锻造的15~20μm晶粒,强度提升5%~8%,塑性提高15%~20%。

相组成与分布TC4合金中的α相(HCP结构)与β相(BCC结构)比例约为7:3,经800℃退火后,α相呈等轴状,β相沿晶界连续分布,保证了良好的强塑性平衡。而BTi62因Mo元素的β稳定作用,β相比例提高至40%,高温稳定性更优。

残余应力的影响激光冲击引入的表面压应力可抑制裂纹萌生,但内部拉应力可能成为裂纹扩展的驱动力。对TC4-DT的研究表明,当表面压应力≥400MPa且内部拉应力≤100MPa时,可实现疲劳寿命正增益(提升20%~30%)。

三、航空航天用钛合金棒材的标准化要求

GB/T38917-2020《航空航天用高温钛合金棒材》为钛合金棒材的生产与检验提供了规范,核心要求包括:

(一)材料与熔炼

铸锭要求至少经两次熔炼,最后一次必须采用真空自耗电弧炉,首次可采用电子束冷床炉或等离子束冷床炉。自耗电极禁止使用钨极氩弧焊焊接,避免钨污染。

化学成分需符合GB/T3620.1,允许偏差按GB/T3620.2,如TC4中Al含量5.5%~6.8%,V含量3.5%~4.5%,Fe≤0.30%。

(二)力学性能指标

室温性能不同牌号差异显著:

TA7(直径12~100mm):抗拉强度≥785MPa,屈服强度≥700MPa,延伸率≥10%

TC17:抗拉强度≥1120MPa,屈服强度≥1030MPa,延伸率≥7%

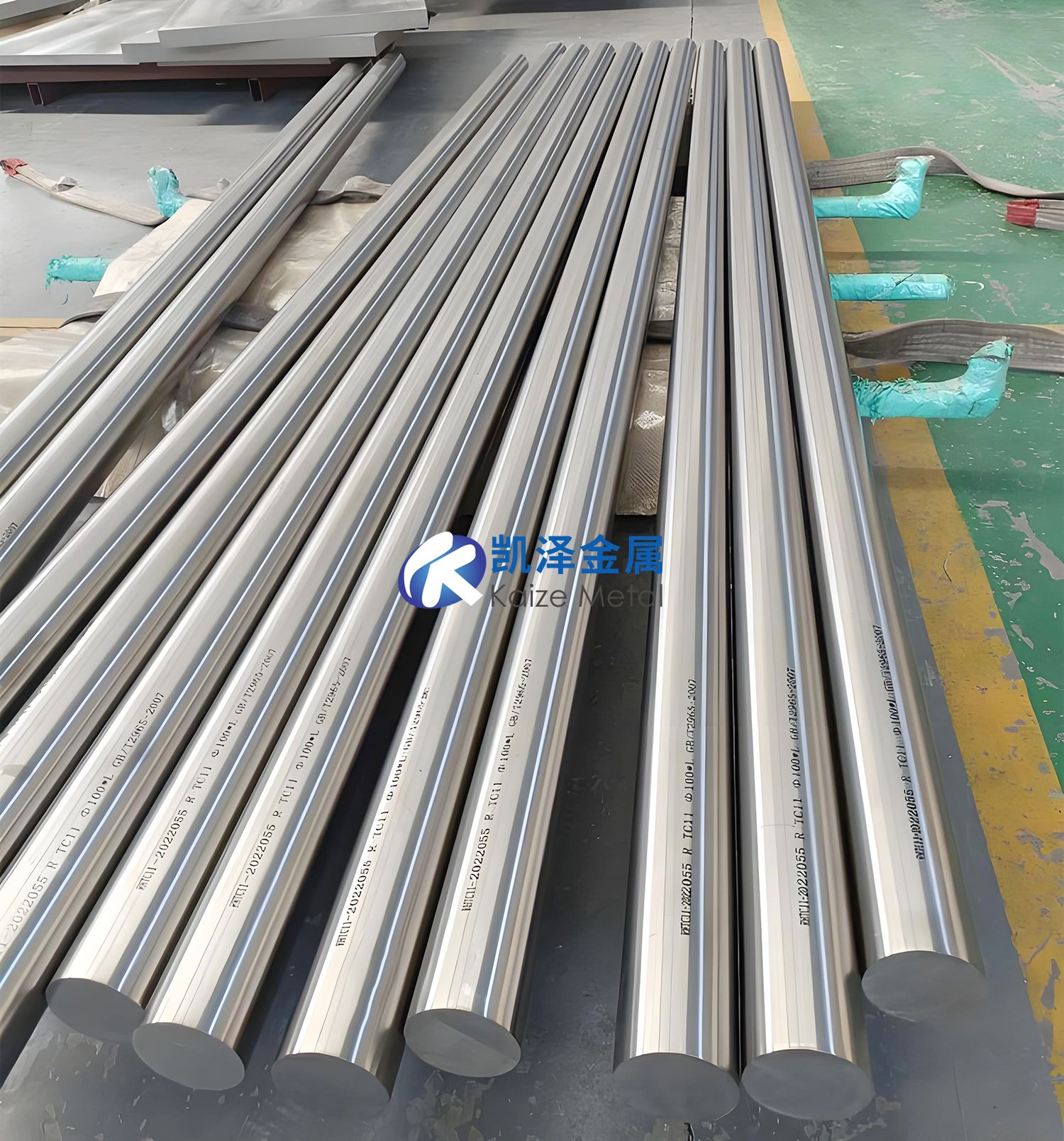

高温性能TC11在500℃时抗拉强度≥685MPa,持久性能(640MPa载荷)≥35h;TA33在600℃时抗拉强度≥600MPa,持久性能(310MPa载荷)≥100h。

(三)质量控制与检验

超声检测直径12~60mm棒材按A1级验收,60~150mm按A级,>150mm按B级(GB/T5193)。

组织要求低倍组织不允许有裂纹、缩尾、夹杂;高倍组织无完整原始β晶界,TA7应为等轴α或混合组织,其他牌号为两相区加工组织。

尺寸偏差直径12~100mm允许±1.0mm,100~150mm±2.0mm,>250mm±4.0mm,平直度≤5mm/m。

四、工艺-性能-标准的协同优化路径

(一)工艺参数的精准调控

锻造工艺优化

对近α型合金(如BTi62、TA15),优先采用β锻造工艺,控制开坯温度在相变点以上50℃,精锻温度在相变点以下30℃,变形量≥80%,以实现晶粒细化与相分布均匀。

对α+β型合金(如TC4、TC11),可采用“β开坯+α+β精锻”复合工艺,兼顾强度与塑性。

激光冲击工艺适配

针对承受弯曲载荷的棒材(如传动轴),采用中等功率密度(5~10GW/cm²)冲击,形成0.5~0.8mm压应力层,避免内部拉应力过高。

冲击路径采用50%搭接率,减少应力突变,降低裂纹萌生风险。

(二)性能波动的控制策略

成分均匀性控制采用三次真空自耗熔炼,使合金元素偏析度≤5%,气体杂质(O、N、H)总量≤0.15%。

组织一致性保障通过等温锻造(保持温度波动≤±10℃)与在线显微组织监测,确保批量化生产中晶粒尺寸偏差≤20%。

残余应力调控激光冲击后增加去应力退火(500℃×1h),可使内部拉应力降低30%~40%,缓解疲劳性能恶化。

(三)标准化与产业协同

标准的动态更新结合新型合金(如TC25、TA33)的研发进展,补充高温持久、疲劳性能等指标,完善检验方法。

产学研用联动建立“企业-研究院-用户”联合验证平台,如宝钛集团与中国航发黎明合作开展TC11棒材的发动机台架试验,加速成果转化。

工艺数据库建设整合不同牌号、规格棒材的工艺-性能数据,形成数字化模型,为智能化生产提供支撑。

全文总结

钛合金棒材的制备工艺、性能调控与标准化是推动其在高端装备领域应用的三大支柱。锻造工艺通过β相变点上下的温度控制,实现了组织细化与性能优化,其中β锻造工艺在效率与高温性能上优势显著;激光冲击强化作为表面改性技术,其应用需结合服役载荷类型,避免内部拉应力导致的疲劳性能退化;GB/T38917-2020等标准的实施,为质量控制提供了统一规范,但其指标体系仍需随新材料研发动态完善。

未来发展应聚焦三方面:一是开发精准控温的智能化锻造装备,提升工艺稳定性;二是研究残余应力的多场耦合调控机制,实现激光冲击的性能正增益;三是构建“材料-工艺-性能-标准”一体化体系,推动钛合金棒材向更高强度、更长寿命、更宽温度范围发展。通过工艺创新与标准化协同,我国钛合金棒材产业将逐步实现从“跟跑”到“领跑”的跨越,为航空航天等战略领域提供坚实的材料支撑。

相关链接