1、前言

钛合金因其高比强度、优异耐蚀性、良好焊接性和抗疲劳性能,广泛用于航空航天、船舶、汽车及化工等领域。其中Ti-6A1-4V(TC4)合金是典型的两相钛合金,由于其组织稳定性高、高温加工性能及综合力学性能优良,TC4用量约占钛合金总用量的60%~70%[4-6]。舰船工业作为国家海洋战略与国防安全的核心支柱,其发展水平直接体现综合国力与科技实力。在“双碳”目标驱动与远海战略需求牵引下,舰船装备正加速向高性能、轻量化、长寿命方向发展[7]。近年来,钛合金,特别是综合性能优异的TC4合金,被视为极具潜力的舰船结构材料[8]。

TC4钛合金在舰船领域的规模化应用,依然面临着由板材各向异性带来的严峻挑战。作为一种典型的a+β型两相钛合金,TC4合金中HCP结构的α相极易在板材轧制过程中发生择优取向,形成织构9。这种微观结构的不均匀性在宏观上表现为力学性能的各向异性,如强度、塑性等性能在不同测试方向(如轧向RD、横向TD)存在显著差异[10,11]。这种差异对于承受复杂多向载荷的结构件是极其不利的。现有研究表明,交叉换向轧制可以大幅减小纵横向力学性能偏差[12]。但目前,国内主要钛板材生产企业的轧辊宽度均不超过3300mm,受此限制,长度超过10m的超大规格板材只能进行单向顺轧。顺轧过程温降过大时,往往会产生较强的T织构,使横向强度远高于纵向。

变形后热处理是优化钛合金微观结构与服役性能的重要环节[13.14]。王俭等[15]发现TC4钛合金厚板在940℃退火可诱发再结晶,条状α相部分等轴化,网篮组织向等轴组织发生过渡。鲁媛媛等[16]指出随着退火温度的升高,TC4钛合金的抗拉强度和屈服强度持续增加。两相区热处理工艺不仅可以调控α相的特征,也会影响β相含量及形貌,并对冷却过程中的β转变组织起到决定性影响,然而热处理工艺对初生α相、次生α相组织转变的变体选择机制的影响仍不清晰,其对材料各向异性的影响仍未可知。同晓乐17对2mm以下不同轧制厚度TC4钛合金板材的组织与性能研究表明,随着板材厚度减小,其强度增大,性能具有各向异性,然而对如何改善各向异性未作深入研究。白新房等[18]分析了TC4钛合金宽幅厚板的组织形貌及织构分布,发现显微组织对材料力学性能有显著影响,但对组织差异导致的各向异性的原因未作深入研究。

针对舰船应用场景下大规格TC4板材各向异性的问题,本文首先确认了不同轧制变形量对TC4钛合金热轧板力学行为的影响,在此基础上对热轧板进行不同温度的退火处理,深入解析TC4板材在热机械加工过程中的组织形成与演变的物理本质,探索热处理工艺参数对板材微观组织的调控规律,阐明微观组织特征与板材宏观力学性能及其各向异性之间的内在关联机制,为舰船用大规格钛合金板材各向异性调控提供参考。

2、实验

实验所用的TC4钛合金铸锭经真空自耗电弧炉3次熔炼制备,铸锭直径为840mm。铸锭名义成分(质量分数,%):Ti-6Al-4V,相变点温度为983℃。钛合金铸锭经过锻造制成板坯,然后通过35%、60%和80%不同轧制变形量将锻造板坯热轧成820mmx1000mmx2000mm板材,坯料轧制加热温度为950℃,终轧温度700℃。进一步为了研究退火温度对板材显微组织的影响,以80%轧制压下率的热轧板为研究对象,选择退火温度分别为700,800,850,900和950℃,退火时间为60min,随后空冷至室温。采用线切割从退火板材上切取试样,金相试样采用VHF:VHNO3:VH2O=1:3:6的混合溶液进行腐蚀。EBSD试样制备使用6%高氯酸+34%正丁醇+60%甲醇混合电解液(体积分数)进行电解抛光。采用SU5000场发射扫描电镜进行EBSD显微组织表征。室温拉伸试验在CMT5105电子万能材料拉伸试验机上进行,以恒定位移速率2mm/min进行加载。冲击试验在PIT452D-4冲击试验机上进行,冲击能量450J。

3、结果与讨论

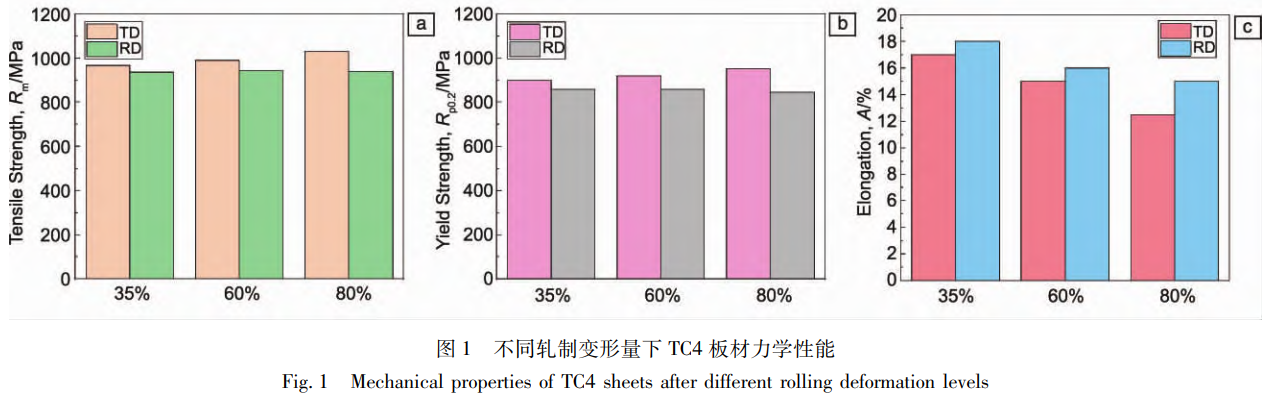

图1给出了不同单向轧制变形量下钛合金热轧板的横向与纵向力学性能。随轧制变形量的增加,钛合金热轧板强度显著增加,横向抗拉强度从35%压下率时的965提高至80%时的1030MPa,而塑性则相应降低。该现象主要归因于压下率增加导致的晶粒细化及加工硬化。此外,随着轧制变形量的增加,板材横、纵向力学性能偏差显著增加。受轧辊宽度限制,轧制大规格舰船用钛合金板材时,往往只能进行单向大变形,进而产生强织构,导致明显的各向异性,因此需要通过进一步的退火热处理对板材织构及各向异性进行调控。

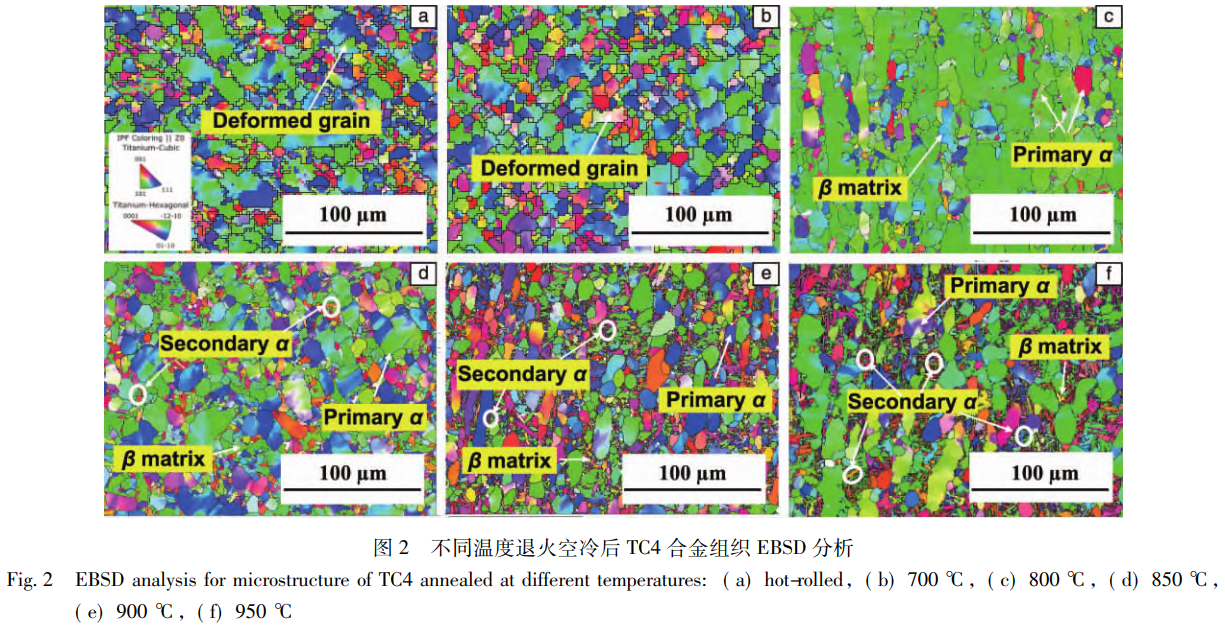

为了进一步调控大变形量热轧板显微组织及力学性能,对其进行退火热处理,图2为热轧态及不同温度退火后组织的EBSD分析结果,经两相区热轧变形后获得等轴组织,由初生等轴α相、次生α相及β基体构成,热轧态和700℃退火态均保持轧制变形特征。当退火温度增加至800~850℃时,组织发生明显的再结晶,次生α相含量增加,其特征为:晶界处形成等轴α相、晶内分布细片层α相及β基体。900℃及以上温度退火时,次生α相含量显著增加。950℃退火时,初生等轴α相含量减少,显微组织由等轴组织转变为双态组织。随着退火温度的增加,α/β相界面更加明显,次生α相尺寸显著增加。在850℃退火时,次生α相厚度最小,且分布比较无规律;随着退火温度的升高,析出的次生α相尺寸显著增加,并且分布更加有序。900℃退火时,β基体上析出的细小弥散α相含量显著增加。根据杠杆定律,退火温度增加,高温态时TC4合金中β相含量增加,在随后冷却过程中细片状α相在β基体中析出。 950℃退火时次生α相含量进一步显著增加。

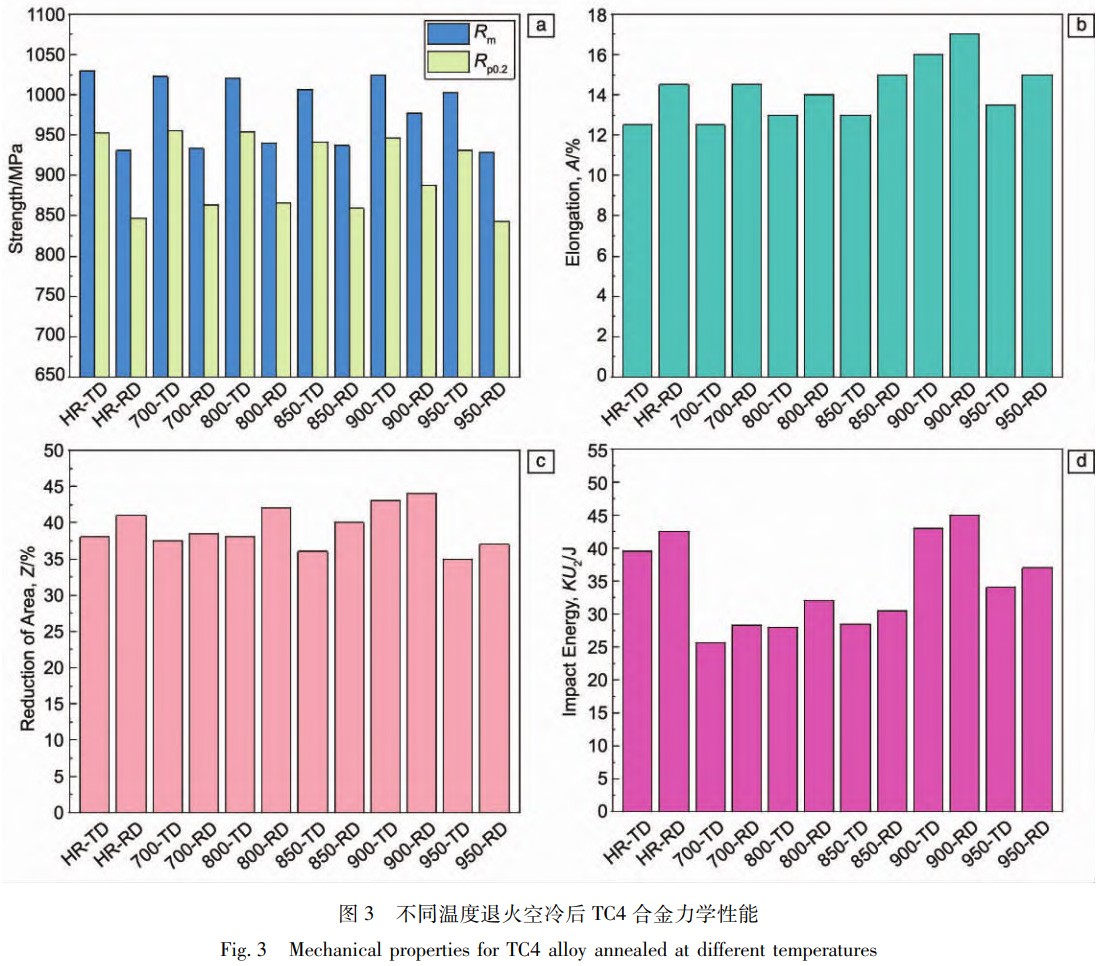

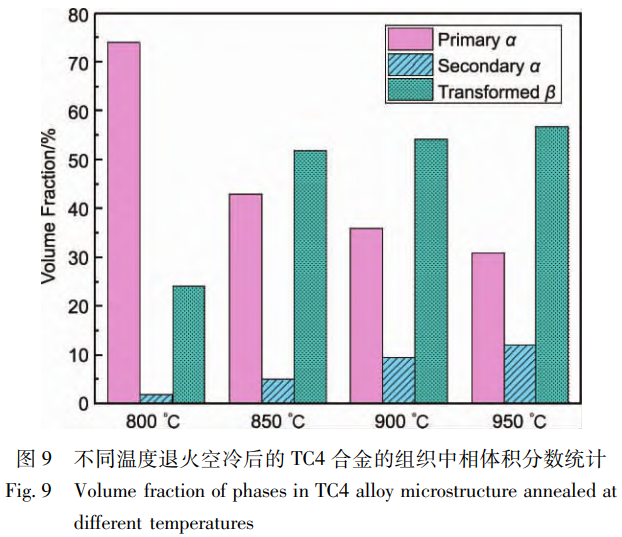

不同热处理状态下材料的力学性能如图3所示,热轧态板材抗拉强度最高,为1030MPa,这主要源于热轧过程中的加工硬化效应,热轧过程中动态回复和再结晶虽部分抵消硬化,但位错密度的增加仍占主导地位;由于热轧态和低温退火处理时,晶粒未完全再结晶,其延伸率相对较低。随着退火温度的进一步增加,材料回复及再结晶行为逐步增加,强度降低而塑性增加。当退火温度达到900℃时材料呈现优异的强塑性匹配,抗拉强度维持在1025MPa,延伸率达到峰值16%,断面收缩率为43%。该温度下再结晶程度显著增加,初生α相含量减少、尺寸变化不大,次生α相含量大幅增加,析出强化效果显著。适当减少TC4合金初生等轴α相含量,并避免其粗化,同时诱导次生α相弥散析出,既能保证良好的协调变形能力,又能获得出色的界面强化效果,使合金获得良好的强度-塑性匹配。随着退火温度进一步增加至950℃,再结晶完成后初生α相粗化明显,强度大幅降低;此外,显微组织由等轴状逐渐转变为片层状,片层组织中α相与β基体存在Burgers取向关系,位错容易产生长距离滑移,导致快速断裂,延伸率降低[1]。尽管大量细小均匀次生α相的析出有助于提升强度,但次生α尺寸增加明显,α/β相界在拉伸过程中易形成微裂纹并迅速扩展[10],导致合金开裂,最终导致塑性大幅度降低。

图3d为不同状态下TC4板材试样的冲击功,热轧态表现出较高冲击韧性,热轧组织晶粒细化明显,材料强度提升,可以有效延迟裂纹的萌生,另一方面随着晶粒的细化,晶界数量显著增加,裂纹扩展过程中更容易发生路径偏转,裂纹扩展被抑制;700~850℃低温退火时,再结晶形成小尺寸等轴晶,但相邻α相取向差异导致裂纹扩展路径平直化。同时次生相相对较少,使α/β界面成为应力集中点,微裂纹沿a/β相界或者穿过a晶粒扩展,显著降低韧性。随着热处理温度的增加(≥900℃),β基体中析出大量次生α相,析出强化效果显著,α/β相协同变形强化效应使得变形过程中形成的微裂纹扩展至不同取向晶粒或次生a集束,扩展路径发生多重偏折,大幅增加扩展行程,使合金断裂消耗能量增大,这种效应使900℃退火试样冲击功达峰值44J。950℃高温热处理时,初生及次生α相尺寸均显著增加进而损害材料的韧性。

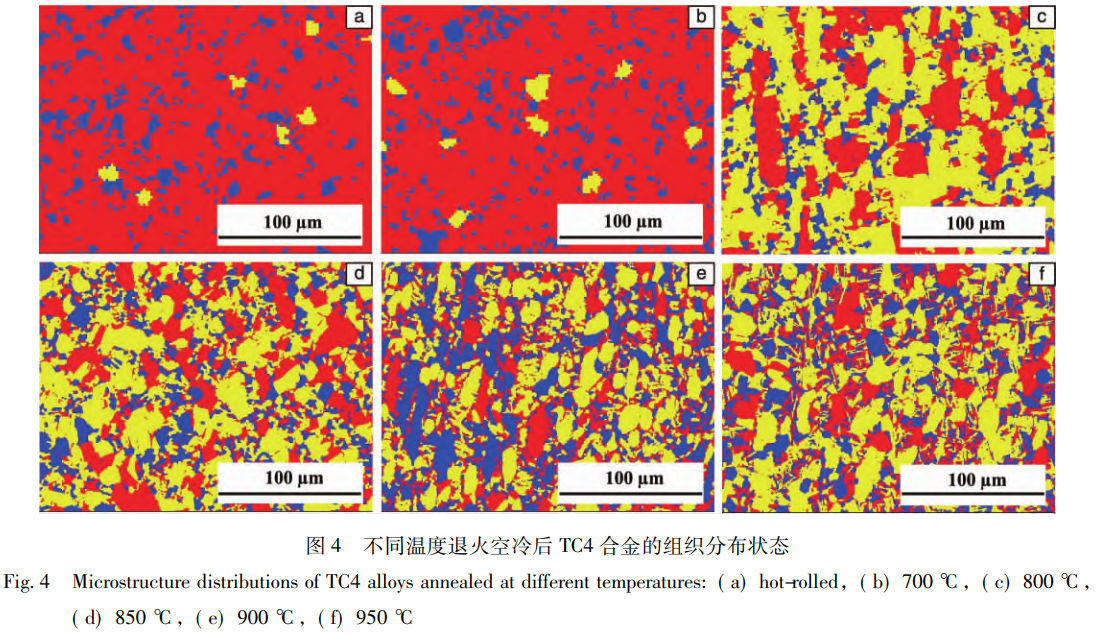

上述力学性能差异与退火过程中TC4合金的回复再结晶及相变行为密切相关,为解析组织演变机制,利用EBSD对不同温度退火空冷后TC4板材试样的组织演变规律进行更为详细的分析,结果如图4所示。红色代表变形晶粒,黄色代表回复亚结构,蓝色代表再结晶晶粒。在700℃退火时,显微组织主要表现为变形和回复,700℃以上退火时则主要是回复和再结晶。

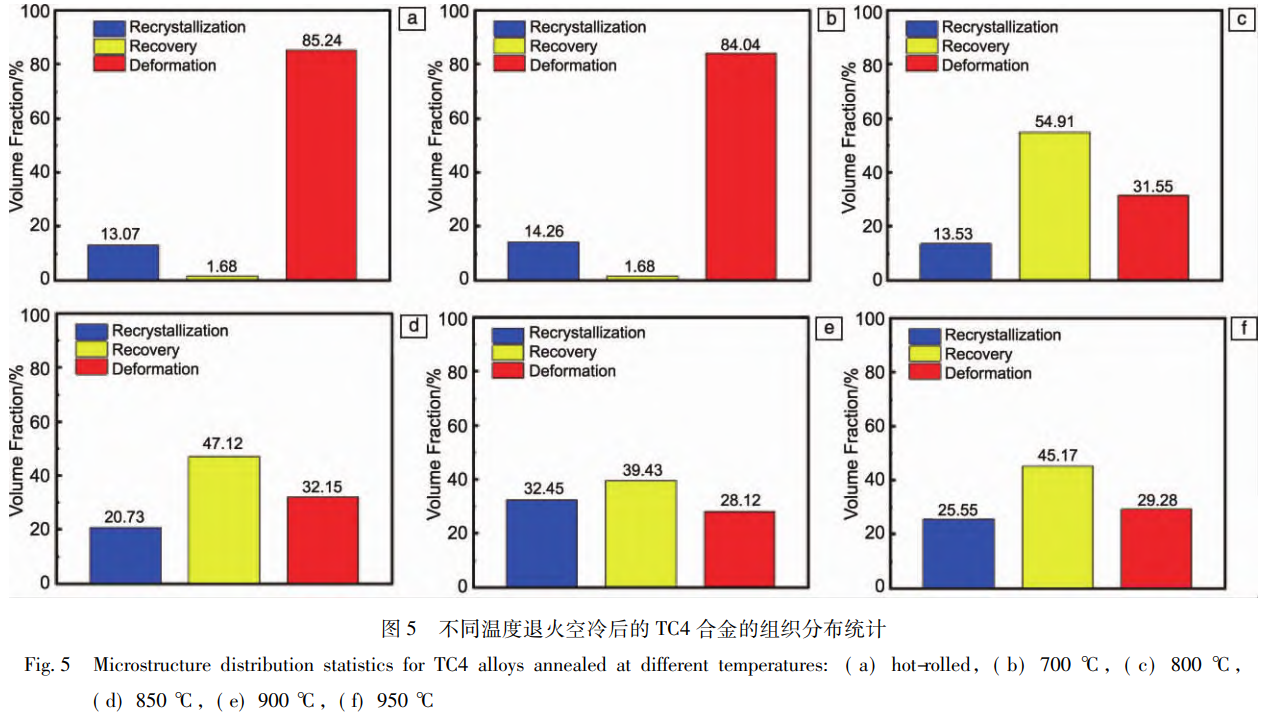

为定量解析组织演化规律,对图4中各热处理状态下变形/回复/再结晶3态比例(体积分数)进行统计,结果如图5所示。在700℃以下退火时,变形晶粒占比>80%,这也直观表明显微组织在700℃以下退火仅发生了部分再结晶,热力学驱动力不足导致再结晶形核/长大受限。在800℃以上退火时,变形组织占比最低降至约30%(950℃退火后为29%),表明高温为再结晶形核与晶界迁移提供充分能量,再结晶组织逐步取代原始变形组织。退火过程中的软化机制包括回复和再结晶。回复过程的本质是点缺陷运动、位错运动的重新组合。回复过程中,晶粒形貌/尺寸不变,仅释放部分储能。再结晶过程中无畸变晶粒形核并消耗变形基体,再结晶完成后材料的强度显著下降,塑性提高。钛合金因高堆垛层错能致使层错宽度窄化,不全位错容易束集成全位错进行运动,加热过程中易出现回复[19],此特性导致高温退火时回复组织持续保持显著比例,800~950℃区间占比达39%~55%。

Kernel Average Misorientation( KAM)图可以表征微观尺度下的局部取向差分布,能够有效反映塑性变形的均匀性及微观应力状态。KAM值较高的区域通常对应较大的塑性变形程度或较高的晶体缺陷密度。为分析不同温度退火空冷后TC4合金的微观应力分布,基于EBSD结果绘制了KAM图(图6)。整体而言,热轧态和700℃退火后样品的KAM值较高,表明局部变形程度显著。热轧态组织中,变形晶粒内部的KAM值明显高于回复或再结晶晶粒内部,这反映了塑性变形过程中由位错滑移与缠结导致的应力累积在后续回复与再结晶过程中得到有效释放。当退火温度升至800℃时,KAM值显著降低,表明退火处理促进了内应力的松弛及应变的降低。当退火温度进一步升高至950℃时,KAM值大幅降低且高值区分布更为分散(图6f),表明内应力得到充分释放。退火过程中KAM数值的降低对改善材料的延伸率和断面收缩率具有积极作用。

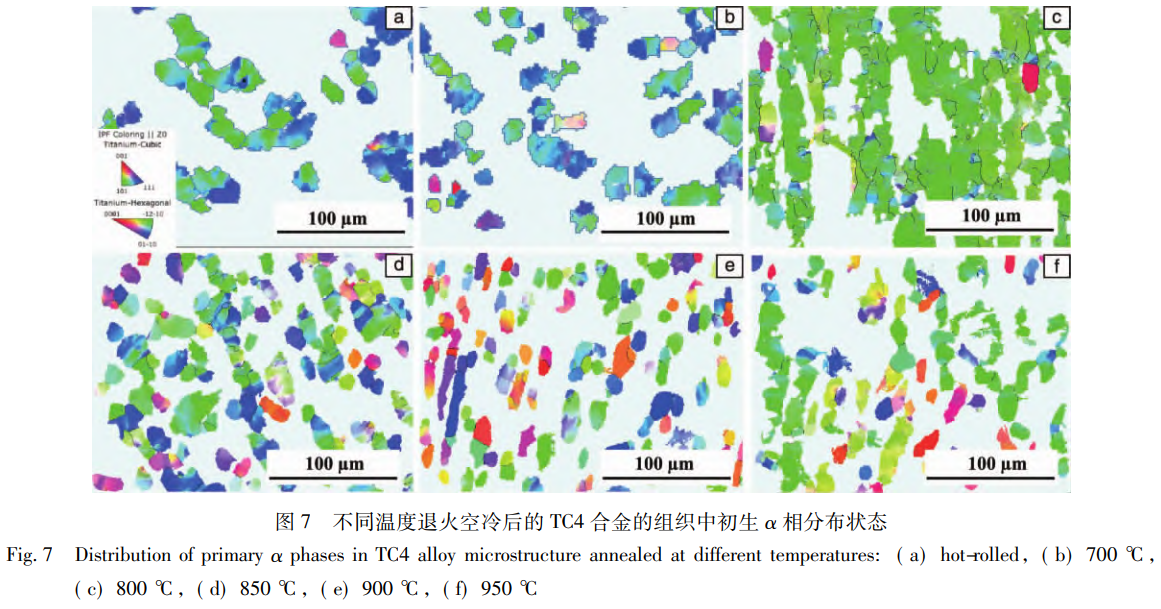

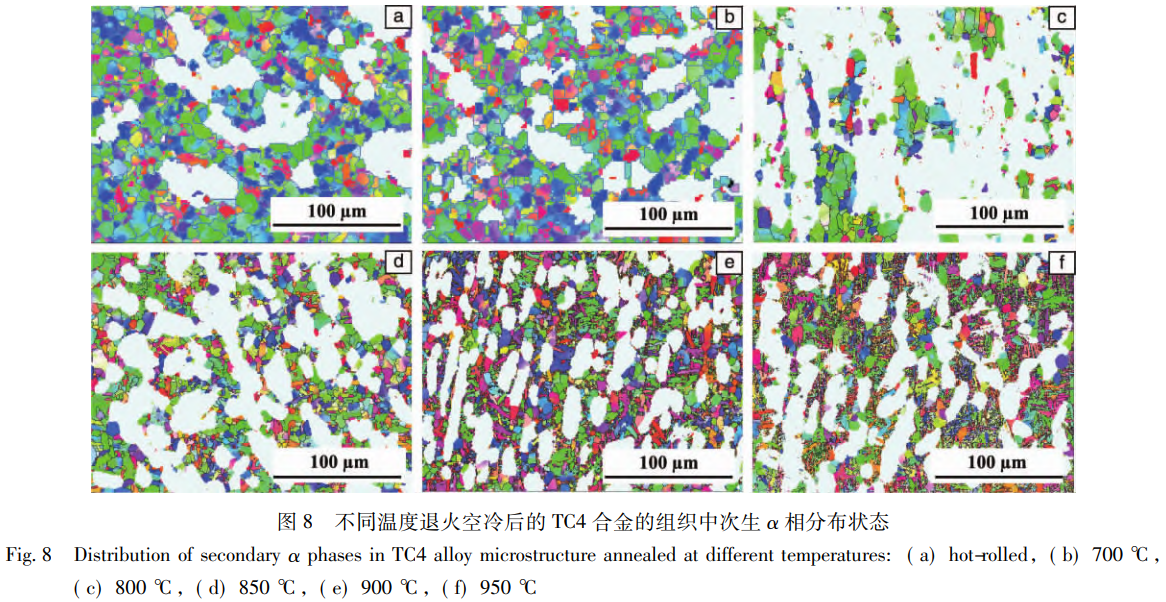

为深入探究不同退火温度下各相的演变规律,对EBSD数据进行分析,分别提取初生α相与次生α相的分布信息,结果如图7和图8所示。热轧态与700℃退火态组织中,初生α相与次生α相均呈等轴状,这与热轧导致的晶粒破碎及低温退火诱导的再结晶相关。随退火温度升高,初生α相含量减少,部分初生α相呈链状连续分布。当退火温度升至950℃时,初生α相显著长大,次生α相中短棒状α相含量显著增加。

TC4合金在退火冷却过程中主要发生β→a和β→a马氏体相变,并残留少量亚稳态β相。低温退火时,β相稳定性较高,冷却过程中仅有较少次生α相析出。高温退火增加了β相中α稳定元素的固溶度,β相含量显著增加,大量的次生α相在随后的冷却过程中从β基体中析出[20]。随着退火温度的升高,合金中初生α相含量减少,其形貌逐渐成为等轴状,说明在a→β相转变过程中,细小的α相最先溶解,随后粗大的初生α相溶解。合金中次生α相的析出受冷却速率及基体中α相稳定元素含量的影响[21]。950℃退火时,β相含量显著增加,但其稳定性下降,最终导致次生α相含量明显增加。总体而言,退火过程中初生α相晶粒尺寸逐渐增加,次生α相分布于初生α相间,各相的形貌特征与体积分数对TC4合金的力学性能具有决定性影响。

为了进一步阐明力学性能随热处理温度的变化,统计了显微组织开始大程度再结晶(≥800℃)时的相含量变化,结果如图9所示。随退火温度增加初生α相含量降低,次生α相含量增加。在β基体上析出细小弥散的α相有利于材料强度的提升,但950℃退火时次生α相含量进一步增加反而大幅度降低了材料的塑性和韧性,导致材料的综合力学性能变差。

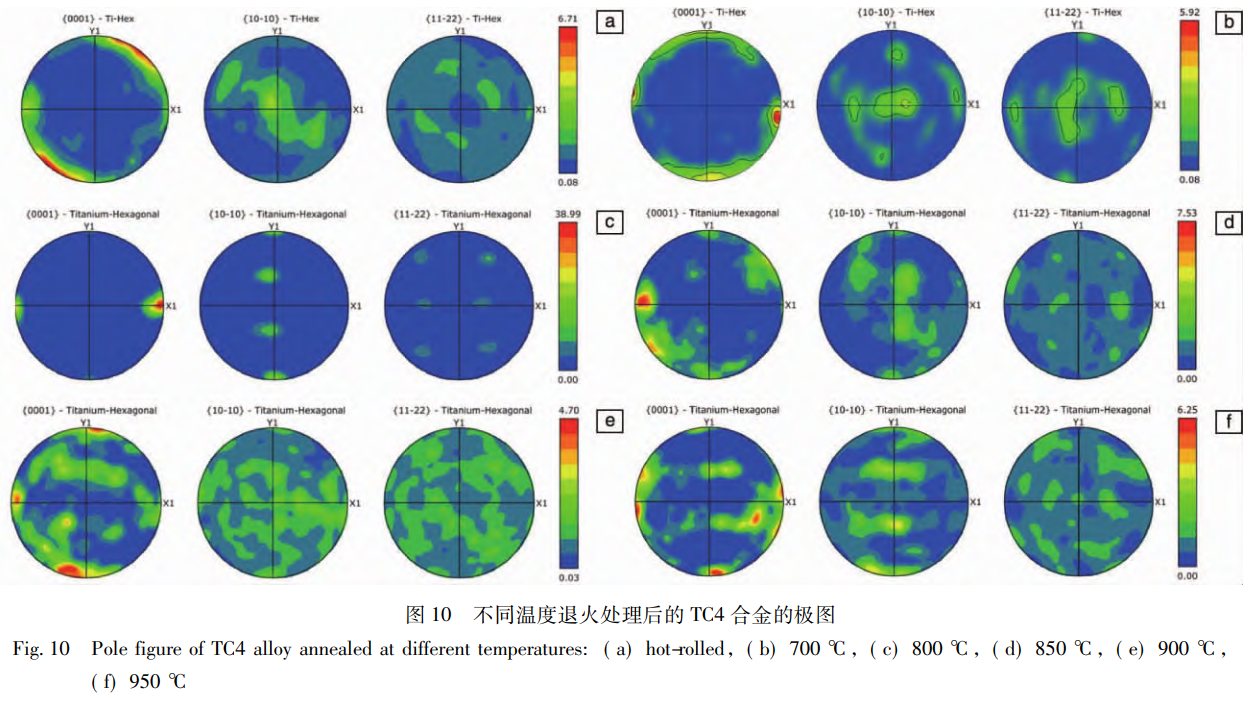

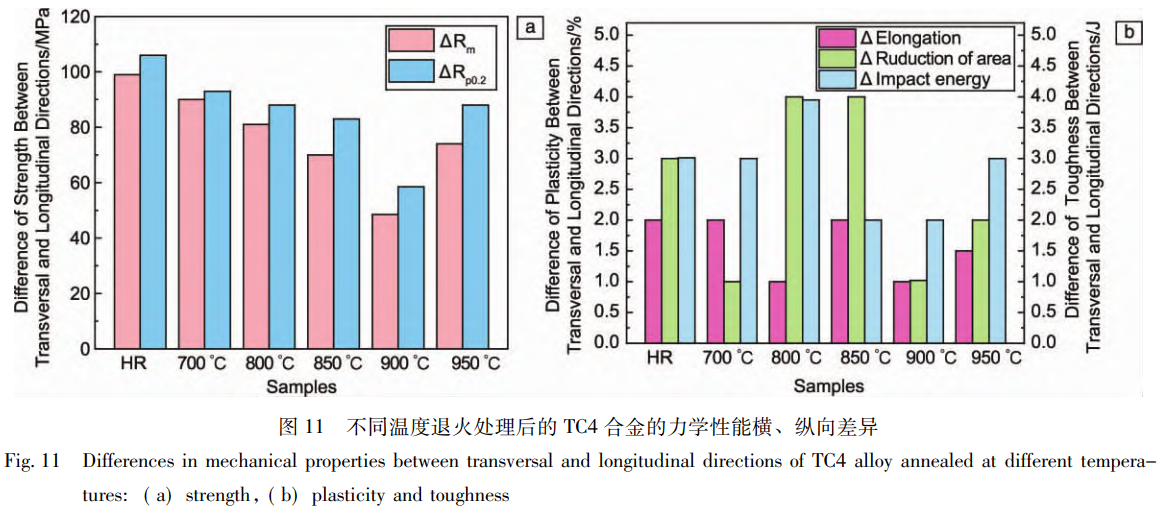

图10展示了不同温度退火处理后的TC4钛合金的极图,分析表明,热轧态和各退火温度下的TC4钛合金的织构类型无明显差异,均表现为T织构。当退火温度达到900℃时,材料的各向异性有一定程度的减弱,900℃退火态的最大极密度值仅为4.7,为所有热处理状态下最低值,进一步印证了其弱织构的特征。因此,通过优化热处理工艺可以有效降低TC4钛合金热轧板的各向异性。图11显示了不同退火温度下TC4钛合金横、纵向力学性能差值,可以看出900℃退火态下的强度、塑性和冲击韧性在横、纵向表现出最小的差异,板材各向异性弱。

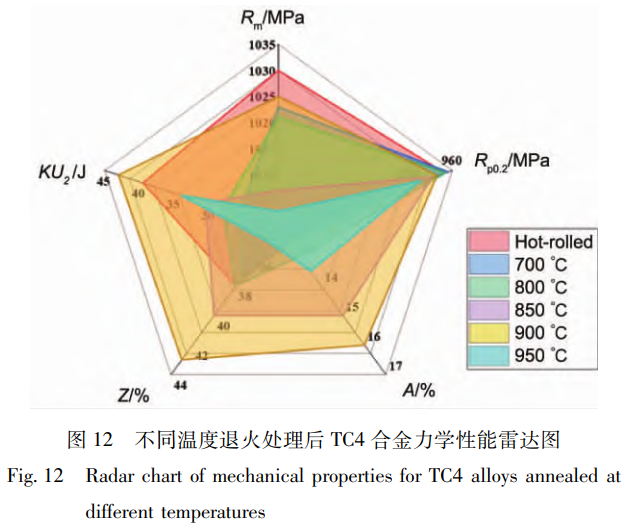

本研究首先通过调控轧制变形量研究了轧制工艺对舰船用TC4钛合金热轧板各向异性的影响;并进一步通过不同温度热处理,对显微组织、织构特性及力学性能进行调控。退火温度显著影响显微组织中初生α相的形貌、尺寸及体积分数,进而主导冷却过程中次生α相的析出状态。上述显微组织演变最终体现为TC4钛合金力学性能的变化。图12展示了不同热处理态TC4钛合金的力学性能雷达图,可以看到,采用本文轧制工艺制备的TC4板材在900℃退火时,抗拉强度为1025MPa、断后伸长率为16%、冲击功为44J,强塑性及强韧性匹配良好。该结果为舰船用大规格TC4钛合金中厚板强韧性调控提供了重要的数据支撑。

4、结论

(1)TC4钛合金强度随轧制变形量的增加而增加,但纵、横向力学性能偏差也随之增大。热轧态及700℃退火态TC4钛合金组织呈现变形态特征;随着退火温度升高,再结晶显著增加。在900℃及以上温度退火时,初生α相含量显著减少,次生α相含量增加明显。

(2)热轧板抗拉强度最高为1030MPa;随着退火温度升高,强度降低、塑性增加;900℃退火时,抗拉强度为1025MPa、断后伸长率为16%、冲击功为44J,表现出优异的综合力学性能匹配。

(3)700℃退火时,组织以变形和回复为主;700℃以上退火时组织以回复和再结晶为主;800℃以上退火时,变形态组织比例大幅降低,至950℃时则降至约29%,提高退火温度有效促进了再结晶形核,但会导致组织粗化。

(4)900℃高温退火时,TC4钛合金热轧板的各向异性减弱,其最大极密度值仅为4.7,为所有退火温度下最低值,表现出弱织构特征。

参考文献 References

[1]莱茵斯C,皮特尔斯M.钛与钛合金[M].陈振华等译.北京:化学工业出版社,2005:1-31.

LEYENS C, PETERS M. Titanium and Titanium Alloy[M]. Transla-ted by CHEN Z H, et al. Beijing: Chemical Industry Press, 2005:1-31.

[2]赵永庆.中国材料进展[J],2025,44(6):513-515.

ZHAO Y Q. Materials China[J], 2025, 44(6): 513-515.

[3]赵锋,王啸,郭树祥.中国材料进展[J],2024,43(11):1030-1034.

ZHAO F, WANG X, GUO S X. Materials China[J], 2024, 43(11):1030-1034.

[4]辛社伟,刘向宏,张思远,等.稀有金属材料与工程[J],2023,52(11):3971-3980.

XIN S W, LIU X H, ZHANG S Y, et al. Rare Metal Materials and Engineering[J],2023,52(11):3971-3980.

[5] LEVKULICH N C, SEMIATIN S L, PAYTON E J, et al. Metallurgi-cal and Materials Transactions A[J], 2021, 52(4): 1353-1367.

[6]BANERJEE D, WILLIAMS J C. Acta Materialia[J], 2013, 61:844-879.

[7] MENG F. Near-Alpha TRIP Titanium Alloy Design[D]. Evanston:Northwestern University,2019.

[8]李永华,张文旭,陈小龙,等.钛工业进展[J],2022,39(1):43-48.

LI Y H, ZHANG W X, CHEN X L, et al. Titanium Industry Pro-gress[J],2022,39(1):43-48.

[9]BAO H G, HAI T G, CHA L K. Journal of Alloys and Compounds[J],2025,1010:177507.

[10] WANG L, ZHANG C, JIAN L. Journal of Materials Science& Tech-nology[J], 2019, 35(5): 790-798.

[11] CHAO Q, BELADI H. Metallurgical and Materials Transactions: A[J],2016,47(1):531-545.

[12]王梓骄,贾雷.中国冶金[J],2024,34(6):14-25.

WANG Z J, JIA L. China Metallurgy[J], 2024, 34(6): 14-25.

[13] IVASISHIN O M, SEMIATIN S L, MARKOVSKY P E, et al. Materi-als Science and Engineering: A[J],2002,337:88-96.

[14]辛社伟,周伟,李倩,等.中国材料进展[J],2021,40(6):441-445.

XIN S W, ZHOU W, LI Q, et al. Materials China[J], 2021, 40(6):441-445.

[15]王俭,李有华.有色金属材料与工程[J],2018,39(3):32-35.

WANG J, LI Y H. Nonferrous Metal Materials and Engineering[J],2018,39(3):32-35.

[16]鲁媛媛,马保飞,刘源仁.金属热处理[J],2019,44(6):153-158.

LU Y Y, MA B F, LIU Y Z. Heat Treatment of Metals[J], 2019,44(6):153-158.

[17]同晓乐,张明玉,于成泉.锻压技术[J],2022,47(6):153-159.

TONG X L,ZHANG M Y,YU C Q. Forging Technology[J],2022,47(6):153-159.

[18]白新房,焦磊,王松茂.热加工工艺[J],2018,47(24):25-30.

BAI X F, JIAO L, WANG S M. Hot Working Process[J], 2018, 47(24):25-30.

[19]刘涛,史正宏,雷经发,等.材料热处理学报[J],2024,45(12):100-109.

LIU T, SHI Z H, LEI J F, et al. Transactions of Materials and Heat Treatment[J],2024,45(12):100-109.

[20]刘涛,邵博,雷经发,等.稀有金属材料与工程[J],2023,52(12):4133-4140.

LIU T, SHAO B, LEI J F, et al. Rare Metal Materials and Engi-neering[J],2023,52(12):4133-4140.

[21]吴晨,马宝飞,肖松涛,等.金属热处理[J],2021,46(11):166-169.

WU C, MA B F, XIAO S T, et al. Heat Treatment of Metals[J],2021,46(11):166-169.

(注,原文标题:舰船用TC4钛合金板材各向异性调控技术研究)

相关链接