引言

钛合金因其轻质、无磁性、高屈强比、耐腐蚀等特点[1],在航空、航天、船舶、医学等领域得到广泛的应用[2,3]。然而,由于其变形抗力大、易回弹,在室温下难以成形,一度限制了钛合金的应用[4,5]。1968 年 Johnson 等发现钛合金在接近相变点温度下可实现 600%延伸率的超塑性[6],自此,钛合金超塑性成形广受关注并得到了飞速发展,在航空航天领域,由超塑成形制备出的压力容器、蒙皮、进气道、多层舵翼等部件均得到广泛应用。

为实现钛合金超塑性成形,常利用材料细晶超塑性的特点。为了提升 TC4 钛合金的超塑性,降低超塑成形温度,许多学者将目光放在初始板材的细晶化研究上。厚度 1mm 以下 TC4 超细晶板材的晶粒度可达 0.4μm 以下,超塑成形温度可降低至 800℃以下[8-10]。然而,在工程应用上,1.5m 大尺寸超细晶板材的制备极为困难,且考虑到半球形零件超塑成形壁厚的减薄,初始板材通常采用厚度在6~12mm 的厚板,晶粒尺寸在 6~14μm 之间,因此依旧采用常规高温(900~920℃)成形工艺参数[11]。

在表面张力贮箱壳体结构设计上,为了保证接口刚度、或者安装液相/气相隔板,往往需要在球壳腰部内表面设计环筋增厚,因此需要在超塑成形时采取壁厚控制技术。常用的壁厚控制技术为正反向超塑成形通过反向成形将原本较厚区域预减薄来实现壁厚控制[12]。该工艺方法虽然在壁厚控制上有显著效果,但由于增加了反胀步骤,整体成形时间大幅增加,导致原始半球壳体显微组织球化现象显著[13],动态回复和动态再结晶的作用导致位错湮灭,位错密度显著降低,位错强化效果减弱[14],成形后球形本体性能下降严重[15]。因此,针对表面张力贮箱在设计上对性能提出的较高指标要求,本文采用了冲压辅助超塑成形法,使用带有冲头结构的上模,合模过程即对板材进行了预成形。该工艺在改善成形后半球壁厚分布的同时,大幅减少热过程时间,降低了成形后半球的性能损失。

1、设备及半球结构特点

半球的超塑成形使用法国 ACB 公司生产的FSP-800 热成形设备,设备最大压力 800T,最高成形温度 1000℃,最大气压 40bar。

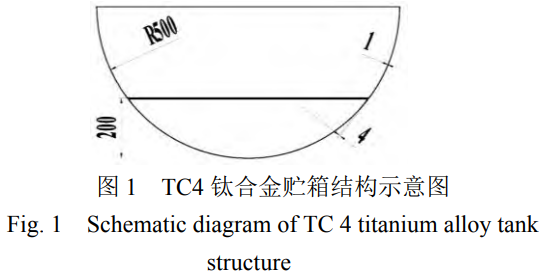

表面张力贮箱半球壳体结构如图 1 所示。壳体直径 1000mm,主体壁厚 1mm,距离球顶 200mm 处有一圈加强环筋,最大厚度为 4mm,球顶厚度为2mm。

2、模拟仿真

2.1 单向胀形模拟分析

本文采用 MSC.Marc 有限元数值模拟软件对成形过程进行数值模拟分析。针对超塑成形过程,选用 PowerLaw 本构模型[15]:

式中,σy 为屈服应力;ε 为等效应变速率,B、n 为材料参数。其中,n 为应变速率敏感性指数,可表示为

式(1)即为 1964 年美国学者 Backofen 提出的本构模型。本文所用 TC4 板材参数如表 1 所示:

表 1 TC4 板材数值模拟参数

| 板材厚度 (mm) | 平均晶粒尺寸 (μm) | B | n | 摩擦系数 |

| 10 | 12 | 1030 | 0.48 | 0.2 |

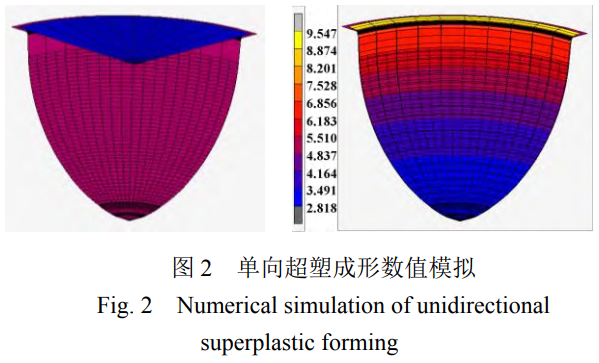

模拟过程板料采用四边形壳单元,接触本体模型为位移主导的双线性库伦模型。在超塑成形过程中,根据体积不变原则,板料在成形至半球时表面积的增加完全依靠壁厚减薄实现[16]。因此单向胀形工艺成形的半球球顶和开口壁厚分布差异将十分显著,最大壁厚减薄率可达到 72%,球顶厚度仅有2.8mm,环筋增厚区壁厚为 3.7mm,无法满足厚度要求(如图 2)。

2.2 正反向成形模拟分析

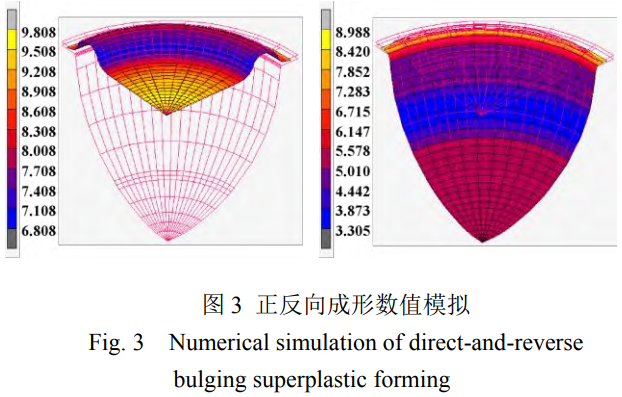

为了改善超塑成形后零件的壁厚分布,最为常用的是正反向成形。该方法通过反胀预成形,将零件无壁厚增厚要求部位预先拉伸减薄,再进行正胀完成最终成形,实现壁厚分布精确控制。

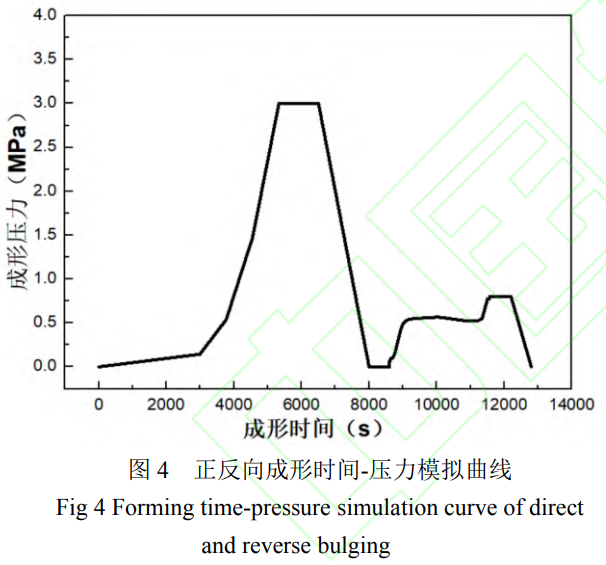

图 3 所示即为正反向成形后壁厚分布改善情况,可以看出,采用正反向成形可以有效改善半球成形后的壁厚分布,其最薄处在腰部靠近开口处,厚度为 3.3mm,球顶厚度达到 5.51mm,环筋增厚都区壁厚为 5.32mm,关键位置厚度均能满足要求。该工艺下的时间-压力曲线如图 4 所示。总成形时间为12800s,反胀最大压力 3MPa,正胀最大压力 0.8MPa。

正反向成形的核心在于反胀型面的设计,反胀预成形的区域在正胀过程中壁厚薄,变形抗力小,将导致进一步拉伸减薄,且减薄区域会增大,易对成形后半球壁厚分布造成影响[19]。反胀型面变形区域小,曲率大,成形所需压力则会显著增大,对模具强度设计提出了更高要求。另外,由于成形过程加入反胀预成形,半球的热过程增加,将直接影响到最终产品的力学性能[18]。

2.3 冲压辅助超塑成形模拟分析

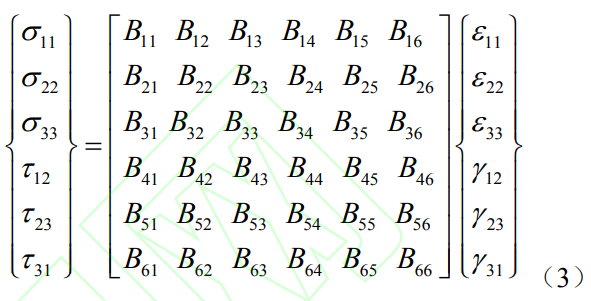

为了实现壁厚精确控制的同时保证成形后半球壳体的力学性能,本文采用了冲压辅助超塑成形法。该方法在模具与板料预热完成后,上模具随平台向下移动进行合模。由于上模具带椭圆形压头,在下移过程中将对板料进行预成形。该过程板料为自由状态,板料与模具之间涂覆有 BN 陶瓷润滑剂,可随着成形过程自由滑动,可使边缘处的板料有效填充到中间变形区域,减少了因表面积增加导致的局部壁厚减薄。当用 MSC.Marc 有限元模拟仿真计算时,该过程应选择简单弹塑性小应变本构模型[17],即 HookLaw:

材料参数及工艺参数见表 2。

表 2 冲压成形材料参数

| 板材厚度 (mm) | 杨氏模量 (MPa) | 泊松比 | 成形速率 (mm/s) |

| 10 | 1030 | 0.48 | 1 |

由于该预成形过程在恒温下进行,且合模之后立即开始超塑成形过程,因此不需要考虑加工硬化和回弹。冲压预成形模拟结果如图 5 所示。

在冲压预成形时,由于板料较薄,边缘处会在成形过程中发生褶皱,通过调整预成形深度,可控制褶皱,保证上下模具合模后板料平整无折叠,从而实现超塑成形过程的有效密封。通过数值模拟不同深度情况下褶皱产生的情况和应力分布情况,可以得知,当冲压预成形深度为半球壳体直径的24%时,可以实现预成形深度与最大应力的合理匹配,从计算结果可以看出,冲压预成型结束后边缘虽然发生一定翘曲,但并未形成网格畸变,合模后也没有发生褶皱等缺陷。在预成形时,成形温度为780℃,该温度下位错滑移驱动力较小,晶界迁移困难,晶粒尺寸不发生变化。且该过程时间短,合模过程仅320s,与正反向成形相比大大提高了预成形效率。

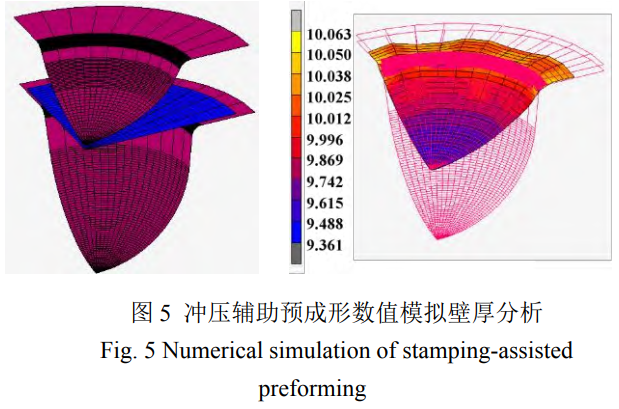

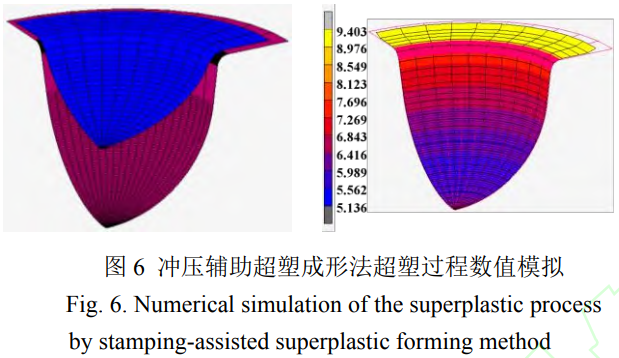

超塑成形过程仍然选用公式(2)作为本构模型,上下模具合模后,待模具和板料温度达到工艺要求温度后直接开始进行超塑成形。成形结果如图 6 所示。球顶最薄处厚度为 5.13mm,环筋增厚区厚度为6.04mm.

从图7中可以看出,冲压辅助超塑成形后半球的壁厚分布规律与单向胀形壁厚分布规律一致,均为赤道处厚而球顶处薄,但减薄率得到显著改善。半球整体壁厚差异减小;与正反胀成形相比,半球球顶和环筋增厚区两处关键位置的壁厚有了进一步改善,尤其是环筋增厚区厚度从5.32mm增加到6.04mm,厚度的增加可以有效包络因成形过程的参数波动而导致的半球厚度波动和型面圆度跳动,提升产品合格率。

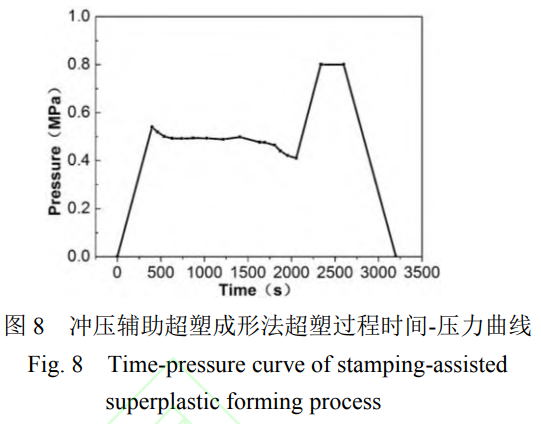

如图8所示,超塑成形过程的时间-压力参数曲线如图8所示。成形总时长3200s,最大成形压力 0.6MPa。与正反向成形相比,成形时间显著缩短(图4)。

3、成形结果分析

试验采用宝鸡钛业股份有限公司提供的 10mm厚 TC4 钛合金板材,化学成分如表 3 所示,平均晶粒尺寸为 13μm。模具型面和成形工艺参数由数值模拟模型确定。

表 3 TC4 板材化学成分 (%)

| 化学元素 | Al | V | Fe | C | H | O |

| 含量 | 5.8 | 4.2 | 0.02 | 0.01 | 0.002 | 0.12 |

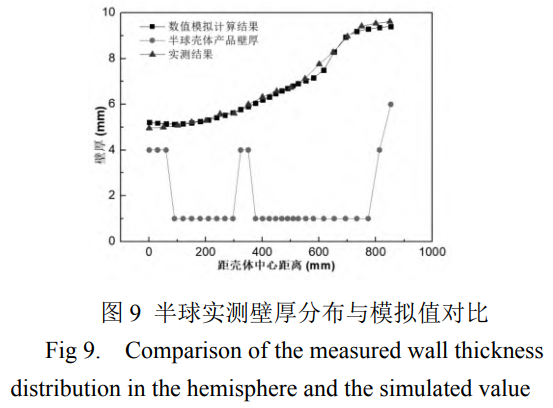

成形后壁厚分布如图 9 所示,可以看出,冲压辅助超塑成形壁厚分布与数值模拟结果基本一致。但在冲压过程中,板料及模具均涂覆 BN 止焊润滑剂,均匀性无法保证一致,导致板料与模具接触各部位摩擦系数不同,模具合模后各处减薄量有所偏差。而局部偏薄的区域在超塑成形阶段由于变形抗力小,成形后出现区域壁厚波动现象。从统计数据可知,半球环筋增厚区壁厚波动为-0.7~+0.7mm,波动最小值仍可满足后续加工所需壁厚要求。

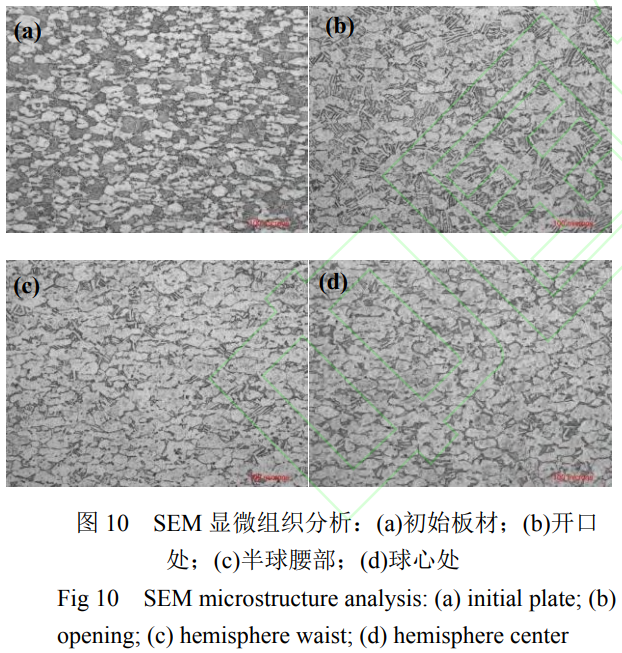

对成形后半球毛坯进行剖切取样,与原材料进行对比分析,研究热成形过程以及不同变形量对半球显微组织的影响规律,结果如图 10 所示。由图10a 可以看出,所用原始 TC4 板材主要由等轴和片层α相以及少量片层β相组成,其具有明显的α+β两相组织结构特征。图 10b~10d 表明,热成形过程在不同程度上引起了片层α相和β相的球化及粗化现象。随着变形量的增加,α相片层和β相片层的粗化现象更为显著,且α相的球化过程更为明显。与未变形区域球口处显微组织相比(图10b),变形量最大区域球顶处显微组织体现出最为显著的等轴组织特征。根据 Mikhaylovskaya 等人的观点,在热成形过程中,动态再结晶引起片层α相和β相相互锲入片层晶界并最终导致原始组织中大片层解体为小片层以及小片层的球化组织。随着后续热过程的持续进行,新形成的小片层组织以及小片层球化组织具有明显的晶粒长大现象,且该过程随着变形量的增加而更为显著,最终形成了图10d 中明显的等轴组织特征。

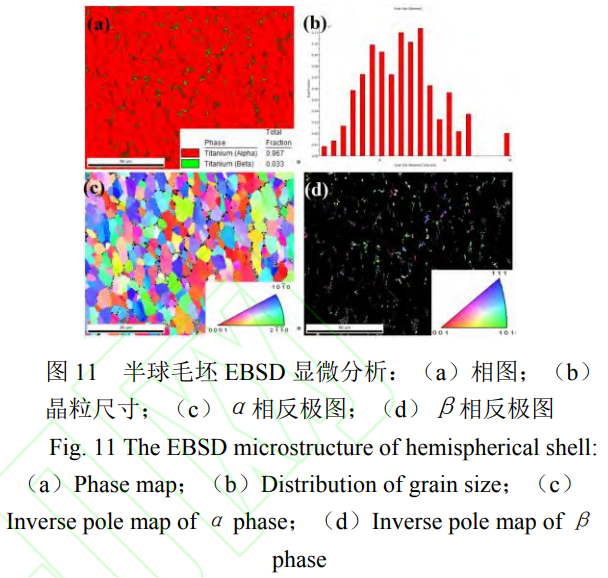

采用EBSD对变形量最大的球顶处显微组织进行表征,如图11所示。图11a测试结果表明,显微组织的球化过程一方面使得α基体呈现出明显的等轴组织特征,另一方面使得β相作为沿晶相均匀分布在α基体中。由图11b可以看出,α基体的晶粒尺寸具有明显的正态分布趋势,其平均晶粒尺寸为13.3μm,表明热成形后的显微组织仍保留原始的的细晶组织特征,可以保证球体本体优异的力学性能。

此外,如图11c和11d中的反极图分布图表明,充分的热过程导致球体本体中α相和β相均体现出明显的晶体学各向同性分布特征,无显著织构或择优取向分布,可以保证力学性能的各项均匀性,有助于贮箱在服役过程中受力均匀,避免局部应力集中。

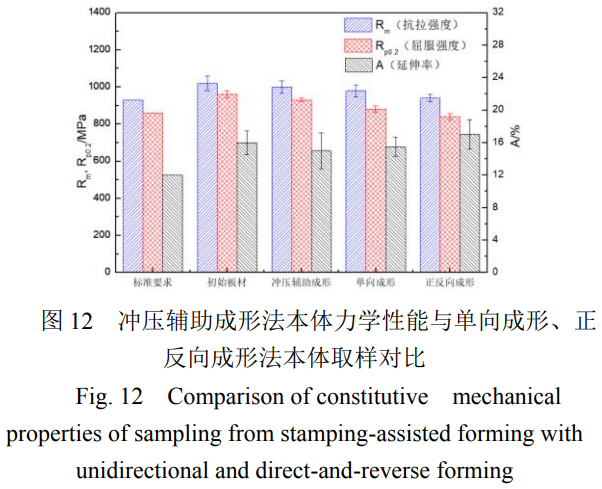

力学性能检测结果如图12所示。对比分析表明,超塑成形热过程会直接导致成形后半球壳体抗拉强度和屈服强度下降。且成形时间越长,强度损失越明显。冲压辅助超塑成形相较于单向超塑成形而言,热过程时间相近,力学性能也基本处在同一水平。而正反向成形法的热过程时间显著长于冲压辅助成形法,其较长时间的成形热过程存在明显的动态回复和动态再结晶,导致原始板材中的塞积位错移动能力提升,并在动态再结晶过程中产生湮灭,最终降低位错强化效果,导致抗拉强度和屈服强度的明显下降[20,21]。

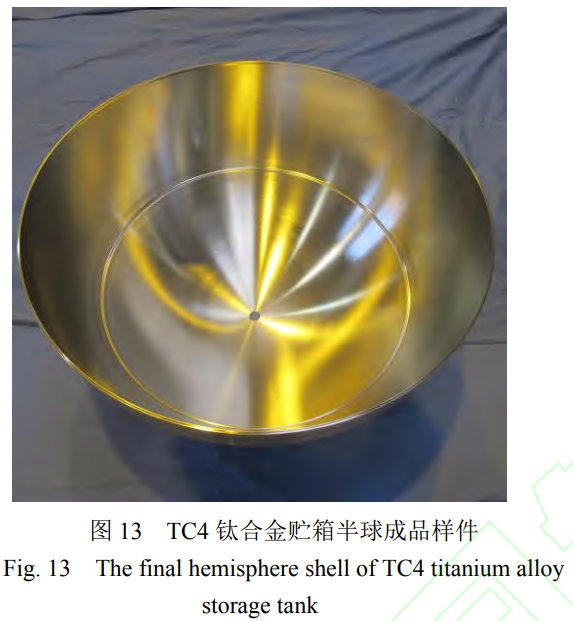

基于上述分析可以看出,冲压辅助成形法在有效改善半球壳体壁厚分布的同时,大幅缩短了热过程时间,减少了成形后的性能损失,保证了最终贮箱的可靠性。目前,采用该工艺成功研制出Ti-6Al4V钛合金半球壳体(如图13所示),经装配焊接后制成的表面张力贮箱已成功服役于某行星探测器上。

4、结论

(1)基于PowerLaw本构模型,采用MSCMarc有限元模拟软件对冲压辅助超塑成形过程进行模拟分析,并与普通单向超塑成形和正反向超塑成形工艺进行对比。结果表明,冲压辅助超塑成形法在改善成形后半球壁厚分布的同时,显著缩短了热过程时间。

(2)对成形后半球剖切取样并采用OM、EBSD进行组织分析。热成形过程中,变形量的增加引起了α相和β相片层的球化及粗化现象,α相的球化过程更为明显。充分的热过程导致球体本体中α相和β相均体现出明显的晶体学各向异性分布特征,保证了力学性能的各项均匀性。

(3)冲压辅助超塑成形工艺热过程时间短,成形后平均晶粒尺寸长大不明显,延伸率与初始板材基本持平,抗拉强度和屈服强度有略微下降,完全能够满足设计指标要求。

参考文献

[1] 张绪虎,等. 钛合金在航天飞行器上的应用和发展[J]. 中国材料进展,2011,30(6): 28-32.

Zhang Xu-hu, et al. Application and Development of Titanium Alloys for Aircrafts[J]. Materials China, (2011), 030 (006): 28-32. (in Chinese)

[2] 张立武,等. 钛合金精密热成形技术在航空航天的应用进展[J]. 航空制造技术,2015,(19):14-17.

Zhang Li-wu, et al. Application Process of Titanium Alloy Precision Thermo-Forming Technology in Aerospace[J]. Aeronautical manufacturing Technology, (2015),(19):14-17. (in Chinese)

[3] 刘明刚,等. SP-700 钛合金超速性能及双层结构 SPF/DB工艺研究[J]. 兵器材料科学与工程,2024 年 9 月第 47卷第 5 期

Liu Minggang, et al. Study on superplastic energy and double-layer SPF/DB process of SP-700 titanium alloy[J]. Ordnance material science and engineering, Sep (2024), Vol 47, No. 5. (in Chinese)

[4] 孙维麒, 等. Ti60 钛合金高温氧化行为及其对超速性能的影响[J]. 塑性工程学报,2025 年 8 月第 32 卷第 8 期.

Sun Weiqi, et al. High temperature oxidation behavior of Ti60 titanium alloy and its influence on superplasticity properties[J]. Journal of plasticity Engineering. Aug (2025), Vol 32, No. 8. (in Chinese)

[5] 张宁,等. Ti65 钛合金的超塑变形和微观组织演变[J]. 材料研究学报,2025 年 7 月,第 39 卷第 7 期.

Zhang Ning, et al. Superplastical Deformation Behavior and Microstructure Evolution of Ti65 Ti-alloy[J]. Chinese Journal of Materials Research. Jul (2025), Vol. 39, No. 7 (in Chinese)

[6] 洪权,等. 钛合金成形技术与应用[J]. 钛工业进展,2022年 10 月,第 39 卷第 5 期

Hong Quan, et al. Forming Technique and Application of Titanium Alloy[J]. Titanium Industry Progress. Oct. (2022), Vol. 39, No. 5 (in Chinese)

[7] Xu, M., Wei, R., Li, C., Kurniawan, R., Chen, J., & Ko, T. J. Comprehensive study on the cutting force modeling and machinability of high frequency electrical discharge assisted milling process using a novel tool[J]. International Journal of Precision Engineering and ManufacturingGreen Technology, (2023). 10, 381–408.

[8] Wu, Y., Lu, Y., Duan, Y., Zhou, X., Peng, M., Wang, X., & Zheng, S. Microstructure and wear properties of powderpack borided Ti-5Al-2.5Sn alloy[J]. Journal of Materials Research and Technology, (2023), 4032–4043.

[9] H. Q. Dai. Et al. Low-Temperature Superplastic Deformation Behavior of Bimodal Microstructure of Friction Stir Processed Ti-6Al-4V Alloy[J]. Acta Metallurgica Sinica (English Letters) (2025) 38:1559–1569

[10] ZHANG Qianwen. et al. Superplastic Tension Behavior of Dissimilar TC4/SP700 Laminate through Diffusion Bonding[J]. Acta Metallurgica Sinica. (2024) Volume 37, pages 353–363.

[11] Hamed Mirzadeh. High strain rate superplasticity via friction stir processing (FSP): A review[J]. Materials Science and Engineering: A. Volume 819, 5 July 2021, 141499

[12] C.L. Jia. et al. Static spheroidization and its effect on superplasticity of fine lamellae in nugget of a friction stir welded Ti-6Al-4V joint[J]. Journal of Materials Science & Technology. Volume 119, 20 August 2022, Pages 1-10

[13] LUO Xicai. et al. Achieving Superior Superplasticity in a Mg-6Al-Zn Plate via Multi-pass Submerged Friction Stir Processing[J]. Acta Metallurgica Sinica. (2022) Volume 35, pages 757-762.

[14] YANG Junzhou. et al. Mechanism of continuous dynamic recrystallization of Ti-6Al-4V alloy during superplastic forming with sub-grain rotation[J]. Transactions of Nonferrous Metals Society of China. Volume 33, Issue 3, March 2023, Pages 777-788

[15] HAN Wenbo, ZHANG Kaifeng, WANG Guofeng, 2007. Superplastic foeming and diffusion bonding for honeycomb structure of Ti-6Al-4V alloy. J. Mater. Process. Technol. 183: 450-454

[16] A.V. Mikhaylovskaya, A.O. Mosleh, A.D. Kotov, J.S. Kwame, T. Pourcelot, I.S. Golovin, V.K. Portnoy. Superplastic deformation behaviour and microstructure evolution of near-α Ti-Al-Mn alloy. J. Materials Science & Engineering A 708 (2017) 469–477.

[17] GUO Baoqi. et al. Dynamic transformation during the high temperature deformation of titanium alloys[J]. Journal of Alloys and Compounds. Volume 884, 5 December 2021, 161179.

[18] WU Yong. et al. A physically based constitutive model of Ti-6Al-4V and application in the SPF/DB process for a pyramid lattice sandwich panel[J]. Archives of Civil and Mechanical Engineering, 21 (2021), pp. 1-17

[19] Wang, K. et al. Dislocation Slip and Crack Nucleation Mechanism in Dual-Phase Microstructure of Titanium Alloys: A Review. Acta Metall. Sin. (Engl. Lett.) 36, 353-365 (2023).

[20] LI Tianle. et al. Microstructure evolution and fatigue crack growth of diffusion bonded Ti-6Al-4V titanium alloy, Journal of Alloys and Compounds, Volume 918, 2022, 165816.

[21] TAO Shimei. et al. Effect of multi-stage heat treatment on

the microstructure and mechanical properties of Ti-6Al4V

alloy deposited by high-power laser melting deposition.

Materials Science and Engineering: A, Volume 895, 2024,

146226.

作者简介:

纪玮(1985-),男,高级工程师,博士研究生,研究方向为特种成形与机械系统优化,Email:13911102596@163.com;

张照煌,男,教授,通讯作者,研究方向为机械系统优化,Email:zh_zhaohuang@163.com;

陆子川,男,高级工程师,研究方向为航天有色金属材料,Email:493030202@qq.com;

微石,男,研究员,研究方向为航天有色金属材料,Email:15010320811@163.com

(注,原文标题:大尺寸钛合金薄壁半球贮箱壳体冲压辅助超塑成形工艺研究)

相关链接