引言

TC4钛合金(Ti-6Al-4V)作为α+β双相钛合金的典型代表,凭借其高比强度、优异的耐腐蚀性及高温稳定性,已成为航空航天、高端医疗植入体等领域的关键材料[1]。尤其在航空发动机高压压气机盘、火箭燃料薄壁储舱等构件中,对TC4钛合金管件的精度与性能要求日益严苛,而热旋压成形技术因其渐进式局部变形的特点,成为实现高精度薄壁管制造的核心工艺[2]。

虽然TC4钛合金因诸多优点在航空航天、能源动力等高端制造领域占据重要地位,但其高温旋压成形过程面临显著技术挑战。一方面,TC4钛合金高温流变行为极为复杂,在600℃~750℃温度区间内,动态再结晶与加工硬化的竞争机制尤为突出[3-6]。这种竞争机制直接影响材料的流动性,使得材料在高温塑性变形过程中的变形均匀性难以控制,显著增加了成形难度[7]。另一方面,该合金对工艺参数具有高度敏感性,旋轮几何参数(如成形角)、运动参数(如进给率)与变形参数(如减薄率)间的耦合作用,极易诱发裂纹、起皱及截面失圆等缺陷[8-11]。目前关于TC4钛合金高温旋压工艺的研究仍存在局限性,现有成果多聚焦单一参数优化或常温成形工艺,缺乏对多参数协同优化的系统性研究,难以满足高温旋压工艺实际工程应用需求。因此,深入探究TC4钛合金高温旋压过程的变形机理与工艺优化方法,对突破其工程化应用瓶颈具有重要意义。

近年研究虽取得部分进展,如邵玉林等[12]通过建立了TA1薄壁锥形件结构旋压加工过程的有限元模型,研究了TA1锥形件旋压过程的金属塑性变形行为。郑帮智等[13]通过数值仿真方法研究了成形温度、主轴转速、进给速度等工艺参数对TC4钛合金成形的影响。欧阳德来等[14]通过将晶体塑性滑移模型嵌入仿真模型中,对TC21钛合金筒形件旋压织构演变进行了研究。PANJQ等[15]根据热平面应变压缩的实验结果建立了内部状态变量模型,以预测合金在热旋压过程中的微观组织演变。HOSEINISMJ等[16]研究了旋压过程中成形方向改变对力学性能、微观结构、织构和各向异性的影响。但针对TC4钛合金高温多参数协同优化的研究仍存在不足。

为此,本文提出一种实验-仿真协同策略:首先通过高温拉伸实验建立TC4钛合金的本构关系;进而构建强力旋压多体动力学有限元模型,系统量化旋轮成形角(10°~19°)、进给率(0.1mm/r~0.4mm/r)和减薄率(20%~35%)对三向应力/应变分布的影响;最终基于应力极值与成形稳定性确定最优参数组合。本研究旨在为高可靠性TC4钛合金管件热旋压制造提供理论支撑与工艺参考。

1、材料与方法

1.1实验材料

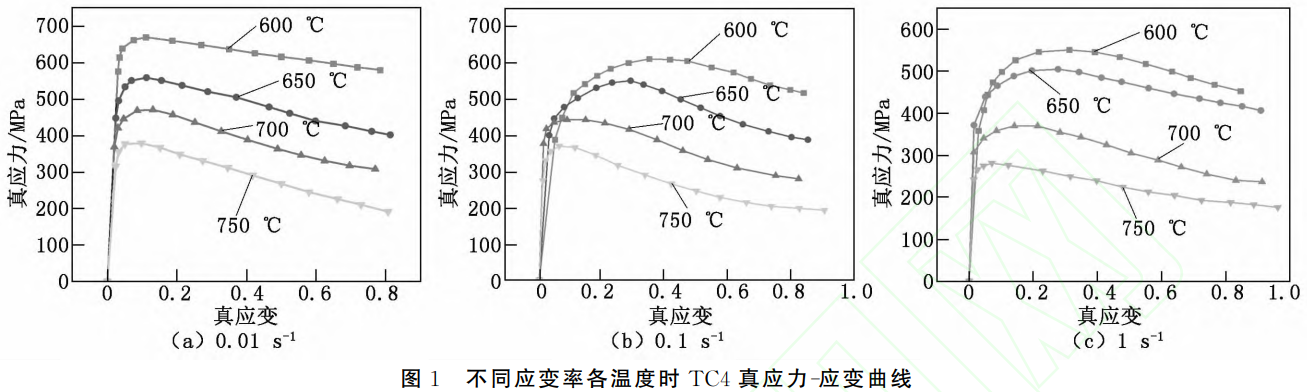

本研究所使用的材料为TC4钛合金,其化学成分见表1[17]。为了更好的描述材料变形行为,通过Gleeble3800热模拟试验机,对TC4钛合金进行高温单轴拉伸实验。根据GB/T228.1-2021,设计拉伸试样,并在温度分别为600℃、650℃、700℃、750℃,应变率分别为\(0.01s^{-1}\)、\(0.1s^{-1}\)、\(1s^{-1}\)时进行拉伸,最后获得了TC4不同应变率、不同温度时的真应力-应变曲线,如图1所示。

表1 TC4钛合金化学成分(质量分数)

| 元素 | % | % |

| Al | 5.5~6.8 | 0.1 |

| V | 3.5~4.5 | 0.05 |

| Fe | 0.3 | 0.01 |

| O | 0.2 | 89~90 |

| Si | 0.15 | 0.5 |

1.2有限元模型建立

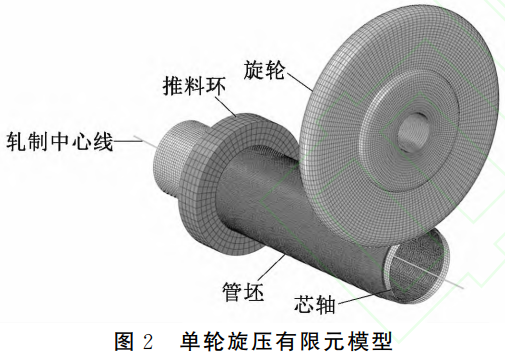

利用Abaqus/Explicit软件建立单轮强力旋压有限元模型,其中包括旋轮、芯轴、管坯和推料环4部分,如图2所示。为了节约计算成本,旋轮、芯轴和推料环为刚体,管坯为可变形体。管坯共划分135360个单元,并利用ArbitraryLagrangianEulerian(ALE)自适应网格技术,对此区域的网格进行重构,以改善旋压过程中的网格质量。采用库伦摩擦方程来描述旋轮与管坯间摩擦行为,摩擦因数设为0.7[18]。管坯及旋压模具基本外形参数见表2。

表2模型外形基本参数

| 参数 | 数值 |

| 管坯外径/mm | 32 |

| 管坯内径/mm | 28 |

| 芯轴外径/mm | 28 |

| 旋轮直径/mm | 25 |

| 旋轮成形角/(°) | 24 |

1.3仿真实验方案

工艺参数对旋压加工过程有着重大的影响,如进给率、减薄率过大或过小时,旋压件都有可能产生裂纹,甚至是发生断裂,而旋轮成形角选择不当亦会产生不良效果。因此,选用旋轮成形角、进给率、减薄率3个参数对TC4钛合金管变化过程进行研究。以成形角10°、进给率0.1mm/r、减薄率20%作为基础工艺参数,在此基础上设计单因素变量实验。通过系统改变各工艺参数,利用有限元仿真技术对管材单轮减薄旋压成形过程进行全流程模拟,探究各参数对成形质量的影响规律,进而确定TC4钛合金管材旋压的最优工艺参数组合。各工艺参数设计值如表3所示。

表3各工艺参数设计值

| 成形角/(°) | 10 | 13 | 16 | 19 |

| 进给率/(mm・r⁻¹) | 0.1 | 0.2 | 0.3 | 0.4 |

| 减薄率/% | 20 | 25 | 30 | 35 |

2、结果与讨论

2.1有限元模型有效性验证

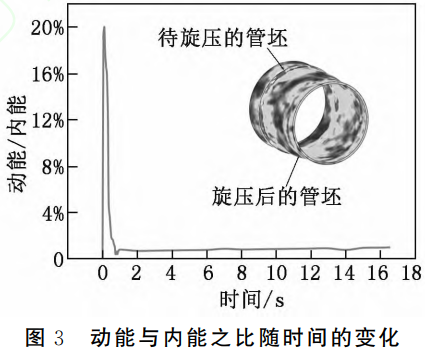

在旋压仿真中,采用质量缩放功能以减少模型的计算时间,提高模型分析效率。但是需要满足的条件是,在大部分仿真时间区域内,动能与内能之比不超过5%,否则认为模型失真[19-21]。

图3为仿真过程中动能和内能比值随时间变化的曲线。从图3中可以看出:在0~0.25s时间内,动能与内能之比迅速增加至20%,后又迅速下降至0.9%。这是由于仿真起始时,旋轮与管坯未直接接触,此时模型内能较少。当旋轮与管坯接触后,动能/内能值迅速升高。在1s~16.4s时间内,动能/内能值趋于稳定,保持在1%左右,小于所要求的5%,确保仿真过程的准静态特性,从而保证仿真结果的准确性和可靠性。

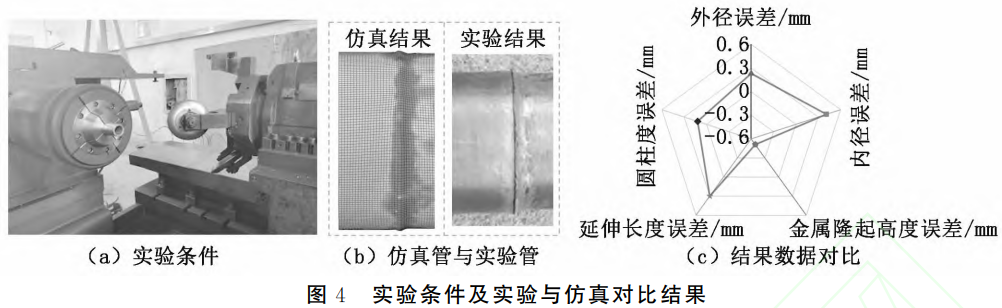

图4为实验结果与仿真结果对比图。从图4中可以发现:实验结果与仿真结果各项误差较小,吻合度良好。综上分析得出所建立的有限元模型是有效的,可应用于探究TC4管在旋压过程中的变形行为。

2.2旋压过程分析

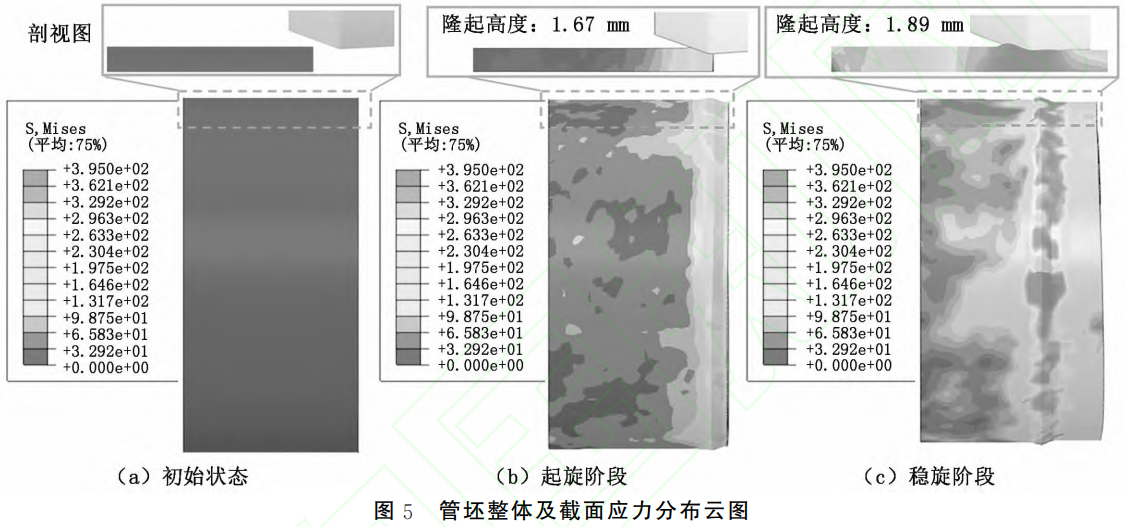

图5为轧制温度650℃,成形角10°、进给率0.1mm/r、减薄率20%时的仿真过程。图5(a)为仿真初始阶段,旋轮绕中心轴线旋转,但此时旋轮与管坯并未接触,管坯应力均为零;随着旋轮的进给,旋轮与管坯开始接触,管坯金属在旋轮的作用下发生变形,并在旋轮前进方向产生隆起,管坯材料在接近旋轮附近产生应力,应力主要集中在旋轮下方,如图5(b)所示。这是由于压下量的存在,旋轮对管坯产生了挤压作用,致使旋轮下方金属发生剧烈的塑性变形。旋轮继续做进给运动,应力区扩散至整个管坯,应力最大区域还是集中在旋轮下方,且穿透管坯,致使管坯内壁金属也发生变形,进入旋压轧制稳定阶段,如图5(c)所示。

2.3旋轮成形角对三向应力的影响

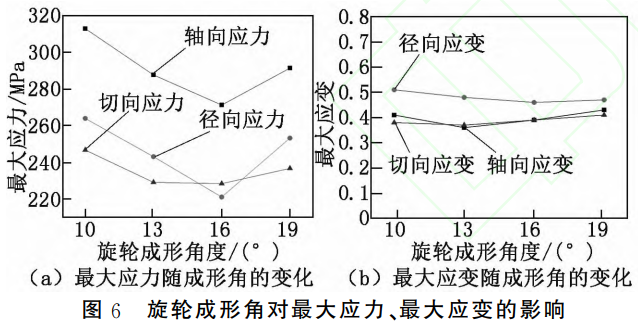

图6为管坯三向最大应力和最大应变随旋轮成形角的变化规律。从图6(a)中可以看出:三向应力随着旋轮成形角的增大先减小后增大,在旋轮成形角为16°时均达到了最小值;轴向应力普遍大于径向应力和切向应力,这是因为所仿真的单轮强力旋压为反旋压工艺,致使轴向力远大于其他两向的力,从而导致在相同工艺参数下,轴向应力大于其他两向应力。

从图6(b)中可以看出:轴向应变大致随着旋轮成形角的增大而减小,切向应变和径向应变随旋轮成形角的增大而减小,且径向应变大于轴向应变和切向应变,但整体变化趋势比较缓慢。这是由于在旋压过程中,金属主要变形方向为径向压缩,其次是轴向延伸和切向的变形,所以导致了径向的应变大于其他两个方向的应变。综上可以看出,当成形角为16°时,金属流动性最好,成形效果最优。

2.4进给率对三向应力的影响

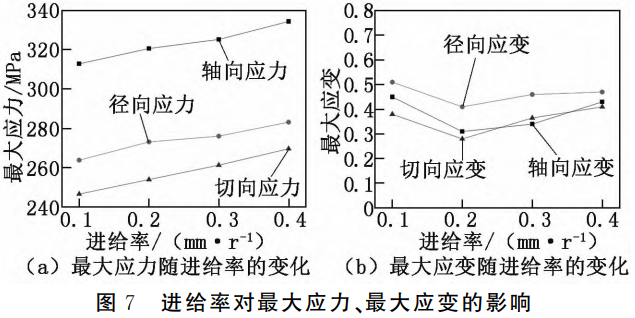

其他条件不变的情况下,进给率分别取0.1mm/r、0.2mm/r、0.3mm/r、0.4mm/r时,最大应力和最大应变随其的变化规律如图7所示。从图7(a)可以看出:随着进给率的增加,三向应力都随之增大,且轴向应力大于其他两向应力。这是由于随着进给率的增加,单位时间内参与变形的金属增多,三向变形力随之增大,进而导致三向变形应力也随之增加。又由于轴向变形力远大于其他两向,故导致轴向应力显著高于其他两向应力。

从图7(b)可以看出:随着进给率的增加,三向应变先减小后增大,在进给率为0.2mm/r时,都同时达到了最低值。应变数值小说明金属材料在流动变形过程中更均匀、稳定,不易出现起皱、开裂、扭曲等成形缺陷,所以最优进给率为0.2mm/r。

2.5减薄率对三向应力的影响

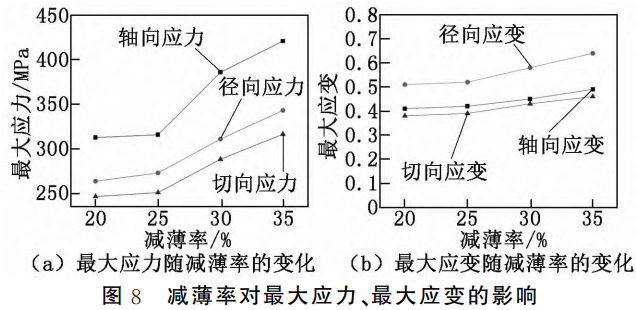

图8为减薄率对最大应力、最大应变的影响规律。从图8(a)和图8(b)可以看出:随着减薄率的增加,三向应力与三向应变都随之增大,且轴向应力大于其他两向应力。这是由于随着减薄率的增加,旋轮在单位时间内所碾轧的金属量增多,金属变形量增大,从而导致三向应力与三向应变都随之增大。从图8中还可以看出减薄率在20%~25%之间时,三向应力与三向应变的增加速率小于减薄率在25%~35%之间的增加速率。尽管低应力应变值有利于成形质量,但会降低成形效率。所以在讨论的范围内,减薄率为25%时,其兼顾了成形质量和成形速度,故为最佳参数。

3、结论

(1)实验与仿真结果吻合良好,验证了模型对变形行为预测的可靠性。

(2)三向应力值随成形角增大呈先降后升趋势(16°时最小),并随进给率与减薄率增加而单调递增。

(3)综合成形质量与效率,确定TC4钛合金管材热旋压的最优参数为:旋轮成形角16°、进给率0.2mm/r、减薄率25%。

参考文献

[1]徐博,董添添,邓太庆,等。热等静压制备TC4合金内筋圆筒件的组织与力学性能[J].中国有色金属学报,2024,34(7):2257-2272.

[2]汤洋,廖一凡,李斯魏,等.TC4钛合金叶片双面同时激光斜冲击强化研究[J].机械工程与自动化,2024(3):103-104,107.

[3]王亚辉,黄亮,刘翔,等。基于增材制造和锻造复合成形的TC4钛合金组织和性能研究[J].稀有金属,2021,45(8):897-904.

[4]刘诚,董洪波.TC4-DT钛合金β锻动态再结晶元胞自动机模拟[J].航空材料学报,2015,35(2):21-27.

[5]张磊,郭萍,王欢,等。细晶TC4合金板材超塑性行为及组织演变研究[J].稀有金属材料与工程,2024,53(12):3422-3427.

[6]戚英伟,陈宏燃,王祥贺,等.TC4钛合金的高温变形行为及损伤机理研究[J].兵器材料科学与工程,2024,47(4):8-14.

[7]曹天旭.TC4钛合金气瓶封底旋压成形工艺及优化研究[D].秦皇岛:燕山大学,2024.

[8]郭朝,张田龙,雷志伟。一种玉米收割机橡胶拨禾带旋压成型技术研究[J].机械工程与自动化,2025,54(3):18-20,26.

[9]魏巍,罗雄,范俊明,等。工艺参数对TC4钛合金高压气瓶无芯模热旋压塑性性能的影响[J].锻压技术,2023,48(12):143-150.

[10]易宗鑫.TC4合金收口旋压/超塑胀形数值模拟及试验研究[D].广州:华南理工大学,2021.

[11]刘涛,柏威,吴乔国,等。热处理对TC4钛合金动态力学性能和微观组织的影响[J].应用力学学报,2023,40(4):805-813.

[12]邵玉林,刘博,潘贵平,等.TA1钛合金药型罩剪切旋压成形塑性变形规律的数值模拟研究[J].精密成形工程,2024,16(8):1-10.

[13]郑帮智,冯兆龙,刘永胜,等.TC4钛合金气瓶热旋压成形技术研究[J].钢铁钒钛,2025,46(2):61-67.

[14]欧阳德来,崔霞,鲁世强,等。旋压参数对TC21钛合金筒形件旋压织构的影响[J].材料热处理学报,2021,42(5):143-151.

[15]PANJQ,ZHANGWC,YANGJL,etal.PredictionofmicrostructureevolutionofZK61alloyduringhotspinningbyinternalstatevariablemodel[J].TransactionsofNonferrousMetalsSocietyofChina,2025,35(1):126-142.

[16]HOSEINISMJ,GHAYOURH,GOLAZANIAS,etal.Investigationofmicrostructureandmechanicalpropertiesofcoppershellproducedbyshearspinningindifferentrotationdirections[J].MaterialsResearchExpress,2021,8(6):066521.

[17]YUYW,QIANGFM,CAIJ,etal.HotdeformationbehaviorandmicrostructuralevolutionofascastTC4titaniumalloy[J].JournalofMaterialsScience,2025,60(21):8870-8889.

[18]李轩,陈欢欢,周立玉,等.TC4和TA15合金的高温摩擦磨损性能对比研究[J].热加工工艺,2017,46(18):75-78.

[19]虞棚,陈开勇,黎汝栋,等.GH5188斜Ⅰ型薄壁锻件自适应环轧仿真分析[J].模具工业,2023,49(9):13-19.

[20]农天武,黄惠星,吴磊,等。基于某新能源车后排安全带固定点强度的车身局部结构优化[J].广西科技大学学报,2020,31(4):112-117.

[21]尚文蠧,向军淮,方军,等。小弯曲半径高强不锈钢管数控绕弯过程应力应变分析[J].塑性工程学报,2023,30(12):204-212.

(注,原文标题:TC4钛合金管热旋压成形工艺参数优化研究)

相关链接