冷喷涂(cold spraying,CS)是一种金属颗粒固态沉积技术,通过特殊设计的收缩-扩张型拉瓦尔 (Laval)喷嘴将微米级(通常为5~50 µm)金属粉末颗粒在高压载气(如氮气、氦气)中加速至较高的速度 (300~1200 m/s),使其在远低于其熔点温度的条件下以固态形式高速撞击基体表面,颗粒发生剧烈的塑性变 形,与基体或已沉积颗粒实现冶金/机械结合,最终实现材料沉积[1-4]。其核心优势在于低温沉积特性有效避免 了材料氧化、相变以及热致残余拉应力,因而在优化的喷涂窗口内所制备涂层常具有致密的组织与优异的强度 等性能。经过多年的设备与工艺发展,冷喷涂可沉积金属、合金及金属基复合材料,用于热敏感基材修复、增 材制造、防护涂层及功能涂层制备,因此受到国内外学者和业界的关注,具有广阔的应用前景。但喷涂材料的 本征力学性能对其冷喷涂沉积难易程度、沉积体的组织和力学性能具有显著影响。不同系列的材料获得高性能 的难易程度不同,强度较低且塑性较高的Cu、Al、Fe等纯金属相对容易沉积,铁基合金、镍基合金等强度较 高的合金相对较难,比如,不锈钢(如304、316)具有高的室温强度及显著的应变硬化特性[5-6],粒子高速撞 击时,剧烈的塑性变形会迅速提高其流变应力,导致沉积临界速度窗口变窄,难以制备致密的沉积体。一旦粒 子速度低于临界值,就难以发生充分塑性变形而形成有效结合;若超过材料韧性极限,又易发生破碎或反弹, 也很难形成有效沉积。

MCrAlY合金与Inconel系列高温合金是两类重要的高温材料,分别用于抗高温氧化/腐蚀的功能性涂层材料与承受综合力学性能(尤其高温强度)的结构材料。然而,MCrAlY、Inconel系列等高温合金在高温下仍然 有很高的强度,实现其高效、高质的冷喷涂沉积极其困难[7]。鉴于高温合金在航空航天、能源化工等关键领域 的应用广泛,深入探究其冷喷涂沉积特性具有重要的科学与工程意义。国内外研究团队已从粉末沉积特性、涂 层显微组织分析及性能优化等方面对冷喷涂高温合金涂层开展了系列研究。本工作综述了冷喷涂高温合金涂层 沉积基本特性、组织与性能特征、性能改善措施等相关研究成果,梳理了影响冷喷涂高温合金临界沉积速度、 颗粒碰撞与变形行为、涂层孔隙率的因素,总结了不同工艺参数下MCrAlY、In625、In718冷喷涂高温合金涂 层的组织与性能特征,概括了喷涂态高温合金组织与性能的一些调控方法,如喷后热处理、喷后热等静压、激 光辅助冷喷涂、原位喷丸辅助冷喷涂沉积等,并对冷喷涂高温合金面临的挑战与未来研究方向进行展望。

1、高温合金粉末的冷喷涂沉积基本特性

1.1临界沉积速度

冷喷涂过程中粒子沉积的临界速度(critical velocity,vc)是指实现颗粒沉积的最低速度阈值。只有达到 临界速度,颗粒撞击基体时才能发生足够的塑性变形,从而与基体形成有效的机械咬合或物理冶金结合[8]。若 颗粒速度低于临界值,颗粒则会反弹,不能实现有效沉积。

冷喷涂过程中粒子沉积的临界速度(critical velocity,vc)是指实现颗粒沉积的最低速度阈值。只有达到 临界速度,颗粒撞击基体时才能发生足够的塑性变形,从而与基体形成有效的机械咬合或物理冶金结合[8]。若 颗粒速度低于临界值,颗粒则会反弹,不能实现有效沉积。

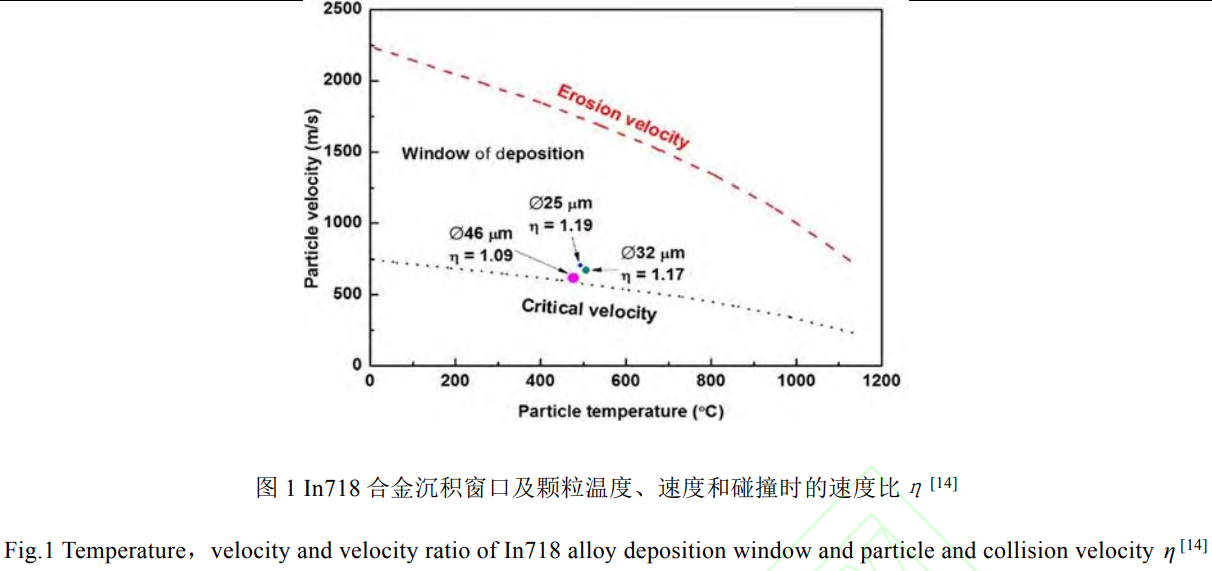

早期的研究表明,高温合金粒子临界速度在490~800 m/s之间[10-13],比如有学者采用欧拉法数值模拟预测 了In718高温合金临界速度为490 m/s[11]。冷喷涂In718粉末在In718基体上的沉积特性随粒子碰撞速度(在 临界速度和侵蚀速度范围内)的变化规律,如图1所示[14],图中粒子速度比为粒子实际速度与粒子临界沉积 速度的比值[15],随着粒子温度的增加,粒子临界速度呈下降趋势,这是因为粒子温度升高诱发热软化效应, 导致其屈服强度下降,撞击基体时更容易发生塑性变形,且高温软化使粒子更容易变形,所需动能减小,故临 界速度降低。

1.2颗粒碰撞与变形行为

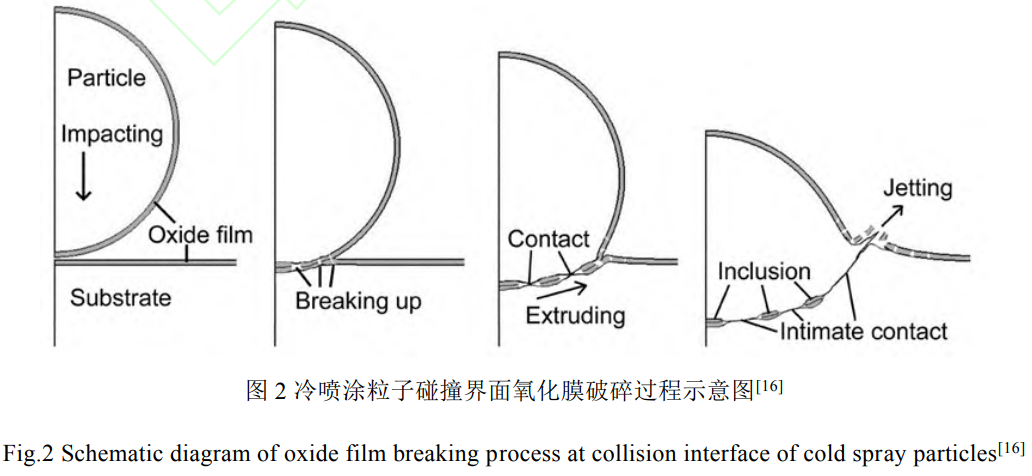

沉积效率是指喷涂过程中能够沉积的粉末占碰撞到基材表面粉末的比例,是体现粉末利用率的重要参量。 研究表明,颗粒撞击过程能有效去除自身或基板表面的原生氧化物(原理如图2所示[16]),显著促进粒子/基板 界面的物理冶金结合与机械咬合,形成沉积层[17-19]。这些沉积层在后续颗粒碰撞冲击夯实下逐层累积,最终 形成沉积体。冷喷涂增材制造(cold spraying additive manufacturing,CSAM)就是利用高速固态颗粒的持续 沉积实现具有一定外形金属结构的构筑。CSAM在沉积速率上优势显著,其最高可达50 kg/h[20],远高于基于 熔融金属的增材制造工艺,比如定向能量沉积通常≤10 kg/h[21-22]。而对于冷喷涂高温合金而言,沉积成功的 关键在于碰撞引起的颗粒塑性变形的程度。通常条件下,颗粒的碰撞速度和温度越高,颗粒的塑性变形量越 大,颗粒碰撞时原生氧化膜的破碎和分散作用越强,沉积体内颗粒间的结合质量也就越高。除颗粒的材质和粒 径外,碰撞速度主要受气体类型及其压力的显著影响,而气体温度的作用相对次要。因此,优化气体参数,尤 其是压力,对提高颗粒碰撞速度进而实现高质量沉积至关重要。

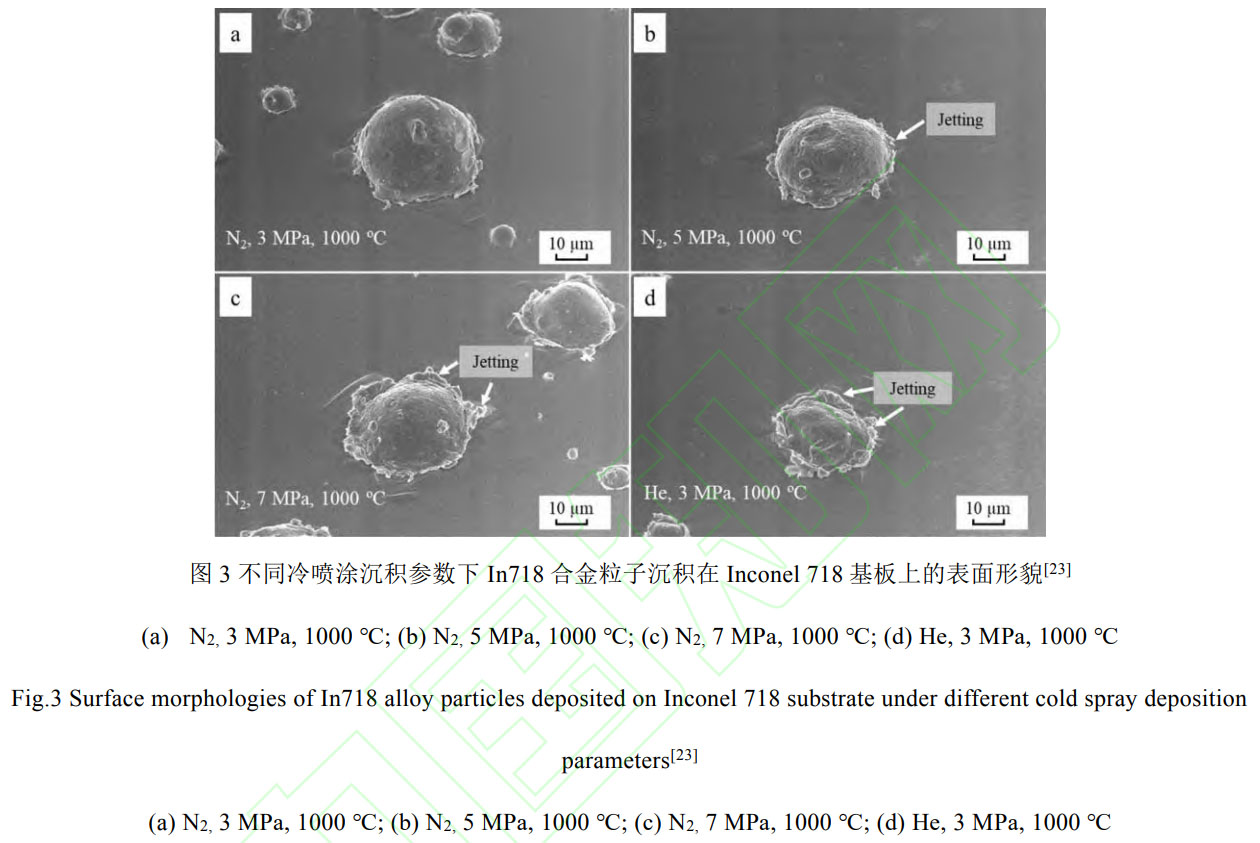

在He作为加速气体或者较高的气体压力条件下,冷喷涂In718合金颗粒塑性变形效果更好[23]。图3为不 同冷喷涂沉积参数下In718合金粒子沉积在In718基板上的表面形貌[23]。可以看出,随着N2压力的升高,颗粒的扁平化程度增加,表明塑性变形的程度加剧。使用He作为加速气体时,颗粒和基体的塑性变形都比使用 氮气时的颗粒和基体效果更好。两种气体分子量、气体常数与比热比的差异使得He的当地声速显著高于N2, 具有更优的加速效果,使粒子获得更高的撞击速度,沉积颗粒的机械互锁性增强,能有效促进涂层与基板间的 附着力以及涂层内部颗粒间的内聚力。He加速下的变形颗粒边缘形成的金属射流会促进基板氧化膜的消除, 从而形成冶金结合。

1.3涂层孔隙率

孔隙率是评价冷喷涂高温合金沉积体致密性并反映沉积体内粒子间结合质量和力学性能的核心指标,高温 合金因其高硬度、低塑性及复杂粒子-基体相互作用,常规喷涂条件下会产生孔隙,因此需要通过工艺优化实 现沉积体的致密化。由于高温合金的硬度相对较高,颗粒的变形能力有限,导致沉积体内产生颗粒堆积形成孔 隙,因此制备高致密度沉积体通常需要以加速性能更好的氦气作为加速气体或在极高的气体温度及气体压力条 件下使得粒子处于极高的温度与撞击速度,进而获得较高致密度的涂层。

采用较高气体压力(尤其是氮气)可显著降低冷喷涂In718涂层孔隙率,而使用氦气加速时则能实现近乎 全致密涂层[23];该现象与前期纯镍涂层研究结论一致,即高温条件下高的颗粒速度是实现低孔隙率涂层的必 要条件[24]。比如,Rathod等[25]发现以氦气为载气的CoNiCrAlY涂层表现出致密的形貌结构,而以氮气作为载 气的涂层具有更高的孔隙率。Pérez-Andrade等[26]发现在5 MPa氮气条件下,随着气体预热温度从800℃升高 到1000℃,In718涂层孔隙率从1.8%下降到1.3%。可见较高的气体预热温度可改善冷喷涂高温合金涂层的孔隙率。此外,不同气体温度和喷涂距离也会对高温合金涂层的孔隙率产生影响,Cavaliere等[27]发现在800℃、4 MPa气体条件及40 mm喷涂距离下,碳钢基体冷喷涂高温合金涂层孔隙率显著降低;相同气体温度 和压力下,20 mm与40 mm喷涂距离的孔隙率相近,且800℃涂层孔隙率通常低于850℃,该温度下孔隙率 较其他温度呈现较优水平。

2、冷喷涂MCrAlY涂层微观组织与性能

2.1微观组织特征

MCrAlY(M-Ni、Cr或NiCr)因其优异的高温抗氧化性能,通常应用于高温抗氧化涂层或热障涂层的黏 接层(或称结合底层)。低压等离子喷涂与超音速火焰喷涂是制备MCrAlY涂层的常规方法。鉴于冷喷涂过程 中粉末不氧化的特征有望进一步提升其抗氧化性能,自冷喷涂设备初步商品化后,研究人员尝试采用冷喷涂沉 积MCrAlY涂层,但由于MCrAlY材料的较高的本征高温强度,氮气制备涂层时沉积困难,采用氦气制备涂 层时成本极高,研究发展缓慢。当高温高压商用冷喷涂设备出现后,研究开始增多。

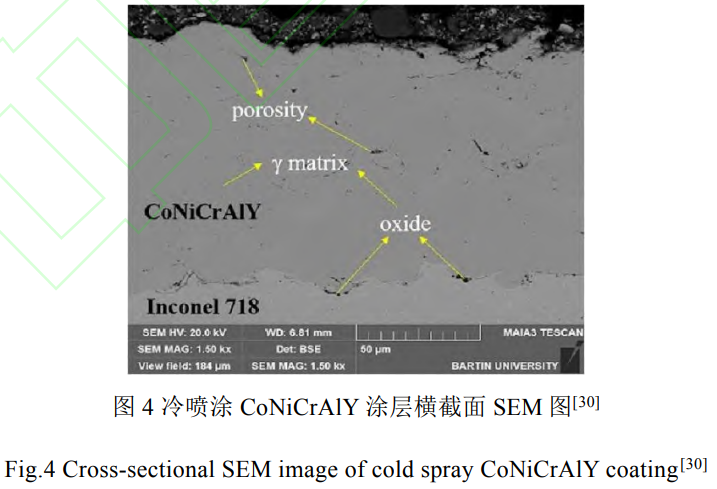

一般来说,冷喷涂NiCoCrAlY涂层表面较光滑,涂层粒子间结合较好,同时,涂层内部组织均匀、致密 且无明显氧化物夹杂[28]。张强等[29]发现在镍基高温合金基体上沉积得到的纳米结构NiCrAlY涂层呈现与热喷 涂层类似的层状结构,出现少量的孔洞,但涂层整体相对致密。图4为Inconel 718高温合金基材上制备的冷 喷涂CoNiCrAlY金属黏接涂层的横截面SEM图[30],从图中推断出氧化物仅在涂层和基材之间的界面处形 成,而孔隙则位于飞溅之间的区域和上表面附近。

2.2高温氧化行为

冷喷涂高温合金涂层由于粉末不熔化,颗粒表面的原生氧化物层在高速撞击下会被破碎、分散,不像热喷 涂那样会形成新的氧化物并包裹在凝固的颗粒中,可减少涂层内部的氧化缺陷。使用冷喷涂等低温加工方法可 以实现对MCrAlY黏接层氧化行为的潜在改善[30]。

对不同热喷涂与冷喷涂技术制备的Inconel 718高温合金涂层热生长氧化物(thermally grown oxide,TGO)的生长行为研究表明[30],所有涂层在初始氧化阶段都表现出较高的生长速率。50 h后,热生长氧化物 厚度增长逐渐减慢,均符合抛物线规律,冷喷涂和超音速火焰喷涂(high velocity oxygen fuel,HVOF)涂层的TGO厚度值较低,冷喷涂的涂层最低;100 h时TGO厚度约6 μm。Richer等[31]也发现CS和HVOF制备的CoNiCrAlY涂层内氧化物生长速率相对大气等离子喷涂(air plasma spray,APS)较低,氧化100 h后,CS和HVOF涂层上的氧化皮主要由生长速率较低的Al2O3组成,不存在有害的快速生长混合氧化物,然而,在HVOF涂层中观察到了Cr2O3和分散NiO的存在。

3、冷喷涂Inconel系列镍基高温合金涂层组织与性能

3.1 In625沉积体的组织与性能

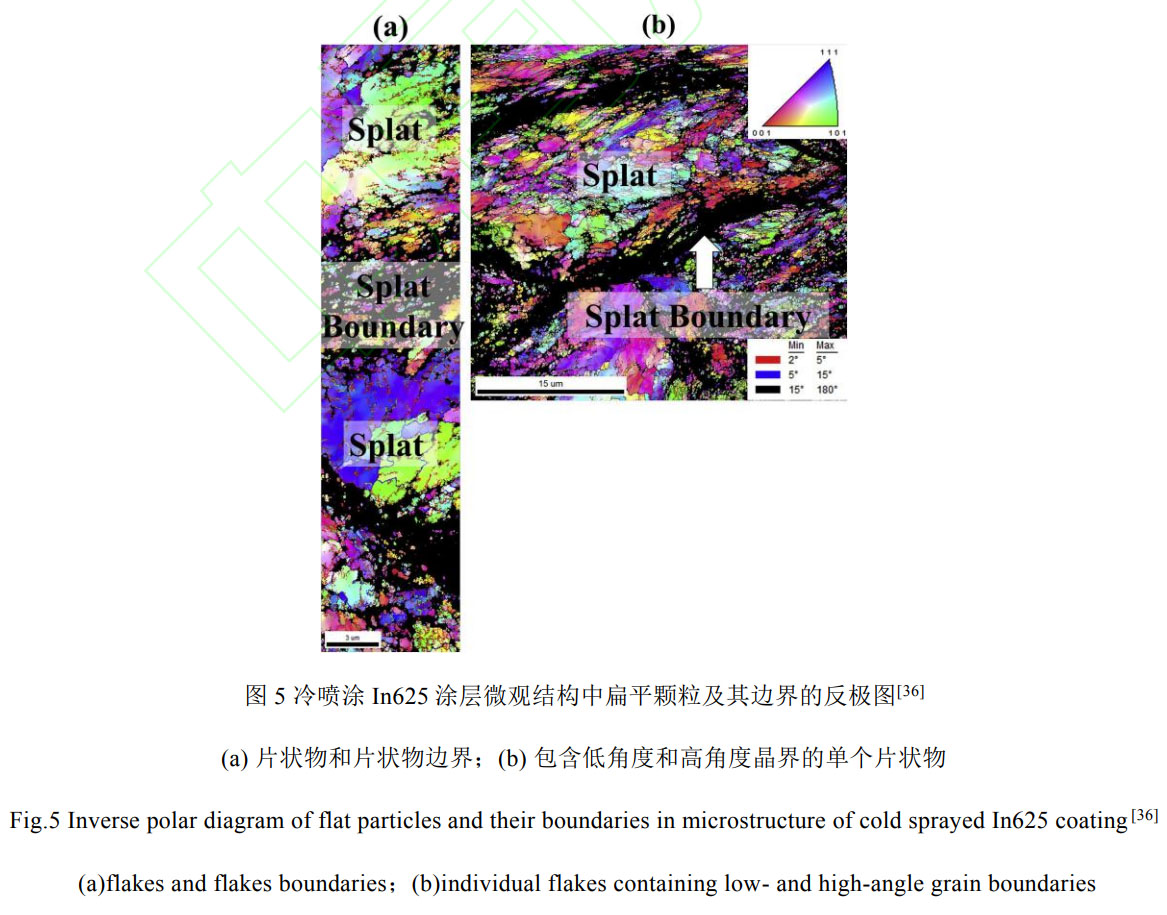

In625因其优异的耐热腐蚀性、高温强度和焊接性而成为一种广泛使用的工程材料[32]。成功冷喷涂沉积In625为In625涂层在修复和表面强化方面应用提供了基础[33-36]。在500℃、3 MPa的氦气加速条件下,在4130低合金钢上制备的冷喷涂In625沉积体内部粒子间扁平颗粒内部及周边存在小角度晶界与大角度晶界的 混合结构(图5)[36],基体界面附近区域产生了显著的塑性变形,表明沉积层经历了渐进式晶格旋转,该现象 源于连续动态再结晶机制,有利于喷涂过程中的原位晶粒细化[36]。Brizuela-Colmenares等[37]也发现采用450℃、3.8 MPa的氦气冷喷涂制备In625合金涂层中可见细小的变形晶粒(平均尺寸为1.56 μm)。

在1000℃、4.7 MPa的氮气加速条件下制备的冷喷涂In625沉积体与基体间的结合强度为57 MPa,沉积 过程中的加工硬化使得沉积体的显微硬度高于块体In625材料,磨损率处于轻微磨损机制的范围内,在较高滑 动速度下出现高磨损率和高摩擦因数,在低于5 N的载荷下进行摩擦学测试的试样具有较低的摩擦因数[15]。 相比于在800℃、4 MPa下制备的冷喷涂In625涂层,在喷涂温度1000℃、4 MPa下,涂层表现出更高的塑 性和局部延展性[38]。Neo等[39]对比分析了30、80 mm喷涂距离下冷喷涂制备的In625沉积体显微硬度,发现80 mm喷涂距离下沉积的涂层具有更高的硬度。

3.2 In718涂层的组织与性能

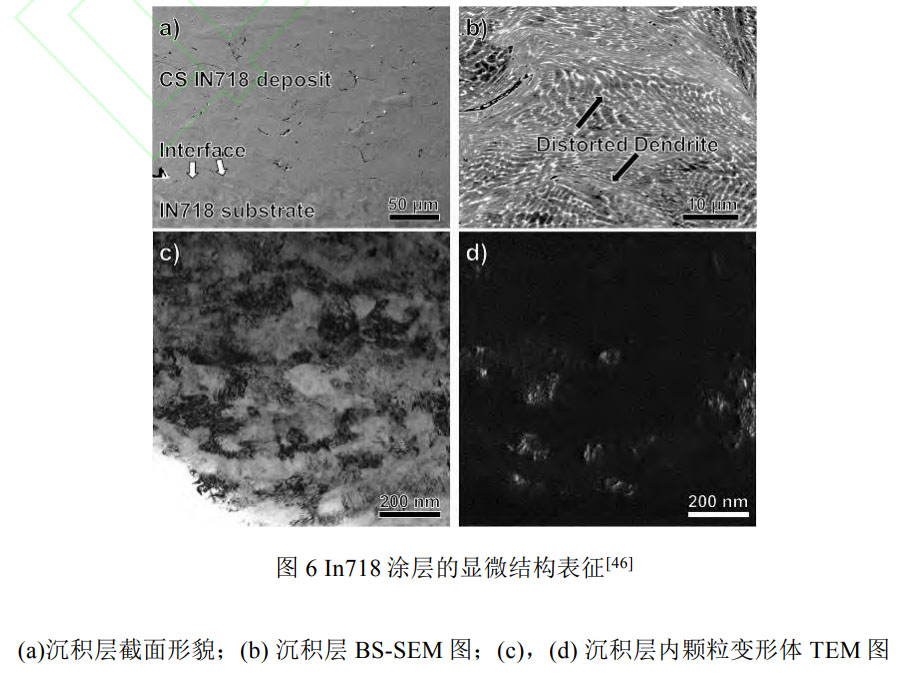

近十年来,针对In718合金的冷喷涂沉积体组织和性能开展了广泛研究[14,40-43]。冷喷涂In718涂层的典型 微观结构表现为变形颗粒内部保留原料粉末的枝晶结构[42,44]。在气体温度为1000℃、压力为7 MPa的条件 下,采用氮气冷喷涂技术沉积得到的In718涂层与基体界面连续,结合良好,孔隙主要分布于颗粒三叉晶界 处,腐蚀后发现粉末原始快速凝固组织特征在涂层中得以保留——该组织由雾化过程中大过冷度形成的细密胞 状/枝晶复合结构构成[45]。在1000℃、4.5 MPa氮气下冷喷涂沉积制备的In718沉积体孔隙率低,晶粒尺寸 小,如图6所示[46],图6 (a)可以看出沉积体的孔隙较少,图6 (b)显示,冷喷涂过程中高速冲击导致沉积颗粒 形成变形片层结构,原始枝晶结构发生显著畸变。图6 (c)表明,冷喷涂颗粒的高速冲击引发剧烈塑性变形, 高位错密度在图像中形成明显衬度。对应的暗场像(图6(d))进一步揭示材料晶体结构发生严重畸变,并证实 冷喷涂沉积层中部分晶粒尺寸低于100 nm,呈现纳米晶特征。非常值得一提的是,采用N₂作为加速气体,在10 MPa、1000℃工艺条件下,可实现In718的高致密冷喷涂沉积,孔隙率低至0.05%[42]。高气压与高温共同 促进了颗粒的显著塑性变形,极大减少了未结合界面与原始颗粒边界,使枝晶结构破碎并形成优异界面结合。 该工艺成功避免了昂贵He气的使用,为沉积高致密度、高硬度合金提供了方案。

近年来随着冷喷涂设备能力的提升,有研究者开始采用高喷涂参数(高压、高温,甚至氦气)冷喷涂制备 高温合金涂层[23,26],涂层性能获得进一步提升。比如,使用氮气作为加速气体,在1000℃、3 MPa的压力条 件下,冷喷涂In718涂层结合强度一般80 MPa以内,很难超过100 MPa,当压力提升至7 MPa时,涂层结合 强度可超过100 MPa[23];而对于沉积层自身抗拉强度,氮气喷涂态可超过600 MPa[23],氦气喷涂态可超过1100 MPa[23],其中氮气喷涂态最高报道为(792±44)MPa[40]。在5 MPa氮气条件下,随着气体预热温度从800℃升高到1000℃,In718涂层显微硬度从434HV增加到465HV[26]。

4、喷涂态高温合金组织与性能的调控策略

4.1喷后热处理

大量研究发现喷后热处理可以显著改善/调控冷喷涂金属涂层的微观组织及力学性能[47-53],不同的金属材 料沉积体所用的热处理条件不同,根据需要设置不同的热处理条件,用以消除残余应力,改善沉积体组织,最 终提升沉积体性能。因此,通过改变热处理条件可以调节大部分冷喷涂金属涂层或金属基复合材料涂层的组织 及性能。

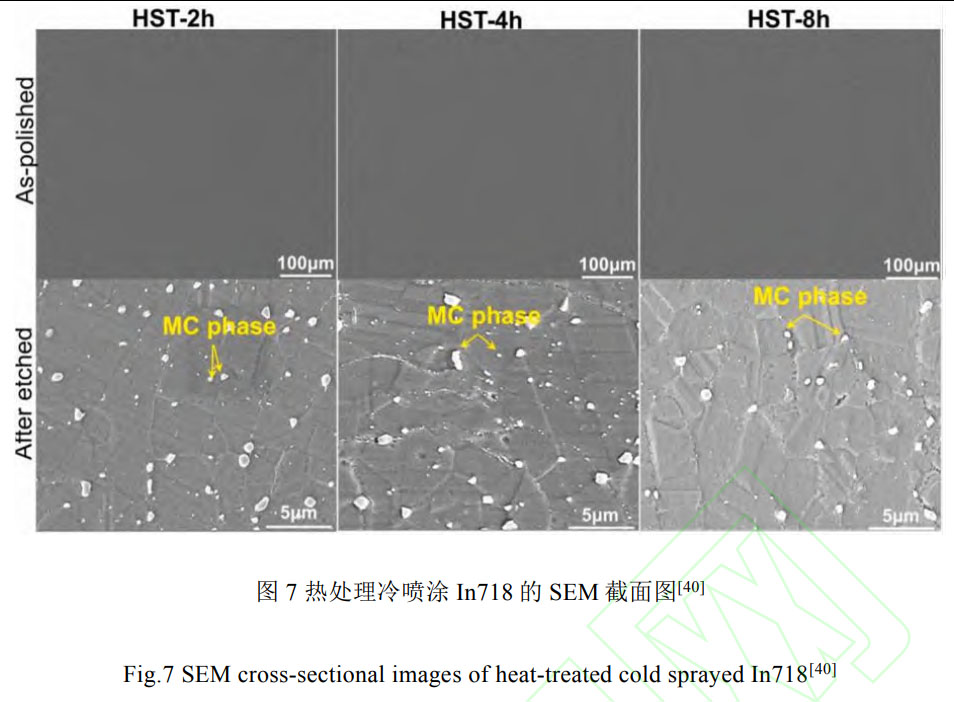

图7为热处理后的In718涂层的SEM截面显微组织[40]。结果表明,双时效过程中枝晶结构因元素扩散逐 渐溶解,基体中几乎未见亚微米晶粒,表明晶粒生长受到抑制。时效温度较低,晶粒尺寸保持稳定,但亚微米 级第二相析出量显著增加。1100℃固溶处理未能完全溶解MC相,而δ相则基本溶于基体。所有样品中均存 在孪晶,其可增加滑移系,从而提升材料延展性。沉积态In718因加工硬化与晶粒细化使其硬度最高 (536HV)。经热处理后,硬度先降至414HV(HST-2 h),随后因双时效时间延长,γ'和γ"相析出数量与尺 寸增加,显著阻碍位错运动,致使硬度回升,HST-4 h及HST-8 h后分别增至422HV与463HV[40]。表1总结 了In718试样的拉伸性能[40]。结果表明,热处理后In718的极限抗拉强度和伸长率显著高于沉积态。所有热处 理试样在弹性阶段均表现出与锻件及增材制造件相似的拉伸行为。经热处理2 h后,冷喷涂In718的极限抗拉 强度达1352 MPa、伸长率为15.2%,符合航空航天标准AMS 5662要求。

表 1 In718 涂层热处理前后的拉伸力学性能 [40]

| Sample | Yield strength/MPa | Ultimate tensile strength/MPa | Elongation/% |

| As-deposited |

| 792±44 | 0.37±0.01 |

| HST-2 h | 1085±22 | 1352±32 | 15.2±0.22 |

| HST-4 h | 1125±33 | 1384±46 | 10.1±0.18 |

| HST-8 h | 1218±24 | 1412±52 | 7.2±0.12 |

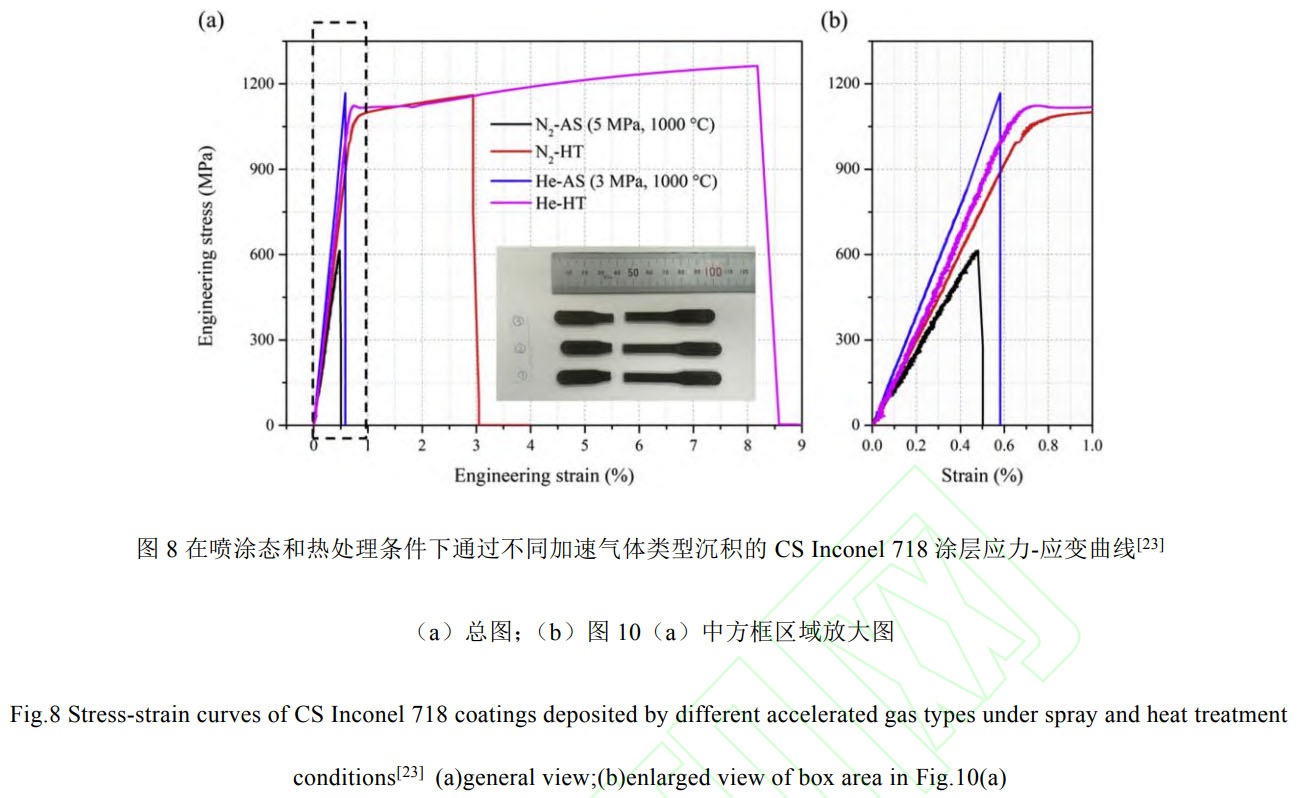

热处理工艺可以改善对不同加速气体条件沉积得到的Inconel 718涂层的拉伸性能。如图8和表2所示[23], 热处理后,由于颗粒间结合的增强,拉伸强度和伸长率均得到显著提高。N2和He处理的Inconel 718涂层的 极限抗拉强度分别提高到1160 MPa和1272 MPa,达到块体材料的标准[54]。同时,由于颗粒冲击速度较高, 塑性变形增强,通过He沉积的热处理Inconel 718试样的伸长率和延展性明显高于通过N2沉积的热处理试 样。此外,由于存在内部缺陷,通过N2沉积的喷涂态和热处理后的Inconel 718涂层的杨氏模量值远低于He加工涂层。

冷喷涂态In718涂层因高速粒子撞击形成拉长的树枝晶结构,经固溶处理后枝晶间偏析溶解,再结晶形成 等轴晶粒,同时诱发晶界富Nb/Ti的块状MC碳化物及短棒状δ相析出,其显微硬度达470HV0.3,经固溶+双 时效处理后硬度降至440HV0.3,且拉伸强度呈现显著热处理依赖性:喷涂态仅196 MPa,而固溶950℃+双时 效处理后的涂层拉伸强度峰值达798 MPa[55]。

表 2 在喷涂态和热处理条件下通过不同加速气体类型沉积的 CS Inconel 718 涂层的拉伸性能 [23]

| Condition | Ultimate tensile strength/MPa | Elongation/% | Young's modulus/GPa |

| N₂-AS | 611 | 0.48 | 142±17 |

| N₂-HT | 1160 | 2.94 | 512±23 |

| He-AS | 1272 | 0.58 | 260±14 |

| He-HT | 1240 | 9.64 | 28±1.0 |

4.2喷后热等静压

热等静压(hot isostatic pressing,HIP)是一种对金属或陶瓷材料的特殊热处理工艺,该工艺可用于粉末 冶金成型后或铸件进行致密化处理,利用惰性气体作为传压介质,相同的压力从各个方向均匀作用于部件表 面,压力可达几百MPa,施加温度最高可达2000℃。经过热等静压处理,材料的耐磨、耐腐蚀性以及力学性 能会获得极大的提升,疲劳寿命可增加10~100倍。主要应用于高温合金、钛合金、铝合金、铜合金、难熔金属、硬质合金、不锈钢、耐蚀合金等。

通过热等静压处理后的冷喷涂Ni-20Cr沉积体孔隙率相对喷涂态的孔隙率下降了75%,而密度则提升了27%,起到了改善显微组织的作用[56]。表3总结了冷喷涂增材制造的Ni-20Cr厚板在喷涂态和热等静压处理条 件下与块体Ni-20Cr合金的宏观拉伸数据比较[56],结果显示,经热等静压处理的Ni-20Cr沉积体表现出与块体Ni-20Cr相当的伸长率,达到最高水平,但其极限抗拉强度则相对较低。冷喷涂沉积态的屈服强度较低,这可 能归因于材料中存在的孔隙缺陷,这些孔隙促使裂纹在较低应力下萌生,从而导致其抗拉强度与伸长率均处于 较低水平。此外,热等静压处理后沉积体的弹性模量也较低,该现象可能与热等静压过程中发生的再结晶后的 晶粒长大有关。

4.3激光辅助冷喷涂

为了提升高温合金等难变形材料的变形能力,有学者将激光引入冷喷涂过程[57],通过激光辅助的加热基 体,改善粒子碰撞环境,提升涂层性能。激光方向与冷喷涂方向之间的不同角度对NiCoCrAlYHfSi黏接层沉 积的沉积性能产生的影响不同[58],如图9所示[58],所有喷涂参数均获得了结合牢固、孔隙率低于1%的致密涂 层,这归因于激光热软化颗粒在基体上的高速冲击所引发的高塑性变形。然而,涂层均匀性因配置而异:激光 方向和喷涂方向之间的角度为0°和90°时涂层更均匀,而45°时因激光与喷射流相对角度产生不对称加热 分布,导致部分颗粒(区域“x”)在激光照射前撞击表面,沉积效率低,最终形成厚度不均的截面。此外,0°配置在相邻沉积通道的重叠区域发现了孔隙缺陷。研究表明,喷涂均匀性主要受激光加热分布与轨迹重叠 策略的显著影响。相较于传统冷喷涂涂层,激光辅助冷喷涂技术制备的GH3536涂层在性能上取得显著提升, 其孔隙率大幅降低了96.2%,磨损率也下降了63.4%;在3.5%(质量分数)NaCl溶液环境中,该涂层表现出 优异的耐腐蚀性能,其腐蚀电流密度低至10.321 μA·cm-2,展现出良好的腐蚀抗力[59]。此外,激光表面温度也 会影响冷喷涂In625沉积体的微观结构和力学性能[37]。喷涂态In625沉积体表现出最为显著的微观应变,而该 应变水平随着沉积过程中基体表面温度的升高呈现逐渐降低的趋势,其中激光辅助加热至900℃条件下所得的沉积体具有最低的微观应变;相应地,材料的显微硬度也随激光设定的表面温度升高而下降:喷涂态沉积体 因较高的位错密度和较小的晶粒尺寸,其硬度值最高,可达9 GPa;而在激光辅助900℃条件下,由于发生了 明显的再结晶和晶粒长大,导致位错密度显著降低,其硬度因而最低,约为6.3 GPa[37]。

表 3 冷喷涂增材制造 Ni-20Cr 厚板在喷涂态和热等静压处理条件下与块体 Ni-20Cr 合金的宏观拉伸数据比较 [56]

| Condition | Young's modulus/GPa | Ultimate tensile strength/MPa | Yield strength/MPa | Elongation/% |

| Bulk Material | 214 | 730 | 350 | 28 |

| Ni-20Cr-As | 111±19 | 590±29 | 270±19 | 7.1±1.5 |

| Ni-20Cr-HIP | 142±17 | 512±23 | 260±14 | 28±1.0 |

4.4原位喷丸辅助冷喷涂沉积

冷喷涂过程中高速颗粒的碰撞会产生冲击夯实效应(不管颗粒反弹或颗粒沉积),西安交通大学雒晓涛等 在国际上率先提出了在线(原位)喷丸致密化的冷喷涂工艺方法[60-61],也称作原位微锻造辅助冷喷涂(in-situ micro-forging assisted cold spray),通过在原始喷涂粉末中混入一定比例的特大颗粒(喷丸颗粒),粒径从一百 微米到几百微米,喷丸材料可以是金属(如不锈钢丸),也可以是陶瓷丸,这些颗粒在气流中理论上达不到临 界沉积速度(或不可沉积),但获得了一定的速度(动能),在撞击已沉积涂层(颗粒)后会反弹,从而引入了 在线的喷丸效应(微锻造效果),使涂层更加致密,同时也改善了粒子界面结合质量,已用于致密钛合金、铝 合金等涂层制备[60-61]。

使用氮气作为加速气体时,所得沉积体孔隙率较高(5.7%),显微硬度410HV,沉积体的自身抗拉强度仅 约96 MPa,且无塑性,远低于块体材料,充分表明了这类材料的冷喷涂难沉积特性[42]。而借助在线喷丸(原 位微锻造)技术可实现涂层致密化及涂层强度的一定程度提高,但还需要高温热处理来获得满意的力学性能, 在700℃、2.5 MPa低参数条件下,原位喷丸辅助冷喷涂制备In718涂层时,随喷丸颗粒体积含量增加(>50%),涂层致密度显著提升,孔隙率降至0.5%以下[42]。高温热处理(1200℃、2 h)后,常规冷喷涂与喷丸 辅助(50%喷丸颗粒)沉积体孔隙率均增加,但后者仅在三叉粒子界面处残留少量微孔[42]。喷丸辅助工艺通过 强化颗粒撞击的压实效应,有效抑制了低参数喷涂的孔隙缺陷,为优化高温合金沉积质量提供新途径。Luo等[42]发现原位喷丸辅助冷喷涂也可显著提升In718涂层力学性能,加入50%喷丸颗粒使涂层结合强度由100 MPa增至500 MPa;热处理后常规冷喷涂涂层因粒子间结合有限,结合强度仅570 MPa且伸长率约为0.5%,而喷 丸辅助冷喷涂层强度达1087 MPa并兼具6%伸长率。断口分析表明:喷涂态断裂均沿粒子界面发生,但喷丸 辅助样品粒子变形更深、嵌合更强;热处理后常规涂层断口仍见原始粒子轮廓,喷丸辅助样品则完全覆盖韧 窝,呈现典型塑性断裂特征[42]。

5、挑战与展望

本工作以镍基高温合金为对象,综述了近年来冷喷涂沉积体的沉积行为及沉积体的组织和性能以及调控方 法等方面的主要研究进展。相较于等离子喷涂、高速氧燃料喷涂、爆炸喷涂等方法,冷喷涂制备出的高温合金 沉积体具有不发生氧化等优点,且通过调控工艺参数、采用热处理和原位喷丸处理等方法,可进一步提高沉积 体质量。然而,该技术在高性能高温合金涂层工业化应用中仍面临严峻挑战:

(1)粉末特性对沉积行为的影响机制

冷喷涂过程中,喷涂参数、粉末粒径与氧含量分别显著影响粒子的加速行为及碰撞动力学特性,决定了沉 积临界速度阈值与涂层微观组织性能演变。然而目前冷喷涂设备的工作参数水平发展受限,对于高温合金体 系,上述参数对粉末临界沉积窗口及沉积体质量的影响研究较少。未来需结合实验与数值模拟的方法对喷涂参 数、粉末粒径和含氧量对粒子加速和碰撞行为进行进一步研究。

(2)复合后处理策略

当前针对冷喷涂高温合金涂层的后处理研究,主要聚焦于热处理及原位喷丸对性能的优化作用,尚未充分 探索单一技术与其他后处理工艺的协同应用,例如激光辅助、热轧制以及搅拌摩擦加工等。进一步开发兼顾经 济性与高效性的复合后处理策略,对提升冷喷涂高温合金涂层综合性能具有关键意义。

(3)工艺成本与经济性瓶颈

当前冷喷涂高温合金制备虽取得技术突破,但其工业化应用仍受制于严苛的工艺条件与高昂成本。为实现 高温合金颗粒的有效沉积,工艺需维持极高载气温度与压力,甚至依赖氦气等昂贵气体作为加速气体。氦气成本为氮气的20倍以上,加之高压系统能耗显著,导致综合成本攀升。不仅制约了大规模工程应用,更阻碍了 航空航天等领域关键部件的经济性修复。因此,开发替代性工艺路径与低成本气源方案尤为重要。

(4)航空航天领域的发展机遇

冷喷涂高温合金沉积过程中因其对基材热影响小,薄壁结构变形量小等特点,在航空发动机高温合金薄壁 部件修复领域相较熔化-凝固的增材技术优势凸显。同时冷喷涂高温合金的任意取向细晶组织特征(热处理后 也小于5 μm)使其在涡轮盘修复和增材制造方面具有较大潜质。然而,在采用氮气作为加速气体时,为实现 沉积层与基体间较高的结合强度和沉积体自身较高的致密度与力学性能,通常需在极高的气体温度和压力下进 行喷涂,这对设备的耐压性、热稳定性和气体动力学控制均构成了重大技术瓶颈。若能突破上述工艺限制,优 化氮气冷喷涂过程中的温度与压力参数,并开发出相应的高性能喷涂系统,将显著提升高温合金涂层在极端环 境下的服役可靠性,进一步推动冷喷涂技术在航空发动机的修复和制造领域的工程应用与产业化发展。

参考文献

[1] 李文亚, 李长久. 冷喷涂特性[J]. 中国表面工程, 2002, 15(1): 12-16.

LI W Y, LI C J. Characteristics of cold spray process[J]. China Surface Engineerign, 2002, 15(1): 12-16.

[2] 吴杰, 金花子, 吴敏杰, 等. 冷气动力喷涂技术研究进展[J]. 材料导报, 2003, 17(1): 59-62.

WU J, JIN H Z, WU M J, et al. Developments in cold gas dynamic spray technology[J]. Materials Review, 2003, 17(1): 59-62.

[3] 熊天英, 吴杰, 金花子, 等. 一种新喷涂技术—冷气动力喷涂[J]. 腐蚀科学与防护技术, 2001, 13(5): 267-269.

XIONG T Y, WU J, JIN H Z, et al. Introduction to a new technology-cold gas dynamic spray[J]. Corrsion Science and TechnologyProtection, 2001, 13(5): 267-269.

[4] LI W, YANG K, YIN S, et al. Solid-state additive manufacturing and repairing by cold spraying: a review[J]. Journal of MaterialsScience & Technology, 2018, 34(3): 440-457.

[5] 范圣刚, 郑家珵, 孙文隽, 等. S30408 奥氏体不锈钢高温力学性能试验研究[J]. 工程力学, 2017, 34(4): 167-176, 186.

FAN S G, ZHENG J C, SUN W J, et al. Experimental investigation on mechanical properties of S30408 austenitic stainless steel atelevated temperatures[J]. Engineering Mechanics, 2017, 34(4): 167-176, 186.

[6] ZHANG Z, LI A, WANG Y, et al. Low-cycle fatigue behavior and life prediction of fine-grained 316LN austenitic stainless steel[J].Journal of Materials Research, 2020, 35(23): 3180-3191.

[7] SUDIGDO P, BHATTIPROLU V S, HUSSAIN T. Cold spray of Ni-based superalloys: a review on processing and residual stress[J].Journal of Thermal Spray Technology, 2025, 34(1): 37-74.

[8] LI C J, LI W Y, LIAO H. Examination of the critical velocity for deposition of particles in cold spraying[J]. Journal of ThermalSpray Technology, 2006, 15(2): 212-222.

[9] SCHMIDT T, GÄRTNER F, ASSADI H, et al. Development of a generalized parameter window for cold spray deposition[J]. ActaMaterialia, 2006, 54(3): 729-742.

[10] WU Q, SU J H, ZHAO W L, et al. Determination of critical velocity of cold-sprayed NiCoCrAlY coating via arbitary LagrangianEulerian(ALE) method of finite element simulation[J]. Coatings, 2023, 13(12): 1992.

[11] WANG F F, LI W Y, YU M, et al. Prediction of critical velocity during cold spraying based on a coupled thermomechanicaleulerian model[J]. Journal of Thermal Spray Technology, 2014, 23(1/2): 60-67.

[12] MAUER G, SINGH R, RAUWALD K H, et al. Diagnostics of cold-sprayed particle velocities approaching critical depositionconditions[J]. Journal of Thermal Spray Technology, 2017, 26(7): 1423-1433.

[13] ZHANG Z, LI W, YANG J, et al. Prediction of deformation characteristics and critical ve locities during cold-spray: a new 3Dmodel[J]. Surface and Coatings Technology, 2024, 478: 130492.

[14] SUN W, TAN A W Y, BHOWMIK A, et al. Deposition characteristics of cold sprayed Inconel 718 particles on Inconel 718substrates with different surface conditions[J]. Materials Science and Engineering:A, 2018, 720: 75-84.

[15] WU K, SUN W, TAN A W, et al. An investigation into microstructure, tribological and mechanical properties of cold sprayedInconel 625 coatings[J]. Surface and Coatings Technology, 2021, 424: 127660.

[16] LI W Y, LI C J, LIAO H. Significant influence of particle surface oxidation on deposition efficiency, interface microstru cture andadhesive strength of cold-sprayed copper coatings[J]. Applied Surface Science, 2010, 256(16): 4953-4958.

[17] LI W Y, GAO W. Some aspects on 3D numerical modeling of high velocity impact of particles in cold spraying by explicit finiteelement analysis[J]. Applied Surface Science, 2009, 255(18): 7878-7892.

[18] ICHIKAWA Y, TOKORO R, TANNO M, et al. Elucidation of cold-spray deposition mechanism by auger electron spectroscopicevaluation of bonding interface oxide film[J]. Acta Materialia, 2019, 164: 39-49.

[19] WALKER M. Microstructure and bonding mechanisms in cold spray coatings[J]. Materials Science and Technology, 2018, 34(17):2057-2077.

[20] ZOU Y. Cold spray additive manufacturing: microstructure evolution and bonding features [J]. Accounts of Materials Research,2021, 2(11): 1071-1081.

[21] JAFARI D, VANEKER T H J, GIBSON I. Wire and arc additive manufacturing: opportunities and challenges to control the qualityand accuracy of manufactured parts[J]. Materials & Design, 2021, 202: 109471.

[22] AHMAD B, ZHANG X, GUO H, et al. Influence of deposition strategies on residual stress in wire + arc additive ma nufacturedtitanium Ti-6Al-4V[J]. Metals, 2022, 12(2): 253.

[23] MA W, XIE Y, CHEN C, et al. Microstructural and mechanical properties of high-performance Inconel 718 alloy by coldspraying[J]. Journal of Alloys and Compounds, 2019, 792: 456-467.

[24] CAVALIERE P, PERRONE A, SILVELLO A. Crystallization evolution of cold-sprayed pure Ni coatings[J]. Journal of ThermalSpray Technology, 2016, 25(6): 1158-1167.

[25] RATHOD W S, KHANNA A S, KARTHIKEYAN J, et al. Effect of N2 and He carrier gases on oxidation behavior of cold sprayedCoNiCrAlY powder to deposit bond coats[J]. Transactions of the Indian Institute of Metals, 2014, 67(2): 247-262.

[26] PEREZ-ANDRADE L I, GÄRTNER F, VILLA-VIDALLER M, et al. Optimization of Inconel 718 thick deposits by cold sprayprocessing and annealing[J]. Surface & Coatings Technology, 2019, 378: 124997.

[27] CAVALIERE P, SILVELLO A, CINCA N, et al. Microstructural and fatigue behavior of cold sprayed Ni-based superalloyscoatings[J]. Surface & Coatings Technology, 2017, 324: 390-402.

[28] 张林伟, 王鲁, 王全胜, 等. 真空预氧化对冷喷涂 NiCoCrAlY 涂层氧化行为的影响[J]. 材料工程, 2014, 42(1): 1-5, 29.

ZHANG L W, WANG L, WANG Q S, et al. Effect of vacuum pre-oxidation on oxidation behavior of NiCoCrAlY coating prepared bycold spray[J]. Journal of Materials Engineering, 2014, 42(1): 1-5, 29.

[29] 张强, 杨冠军, 李长久, 等. 冷喷涂纳米结构 NiCrAlY 涂层在氩气气氛中的氧化行为[J]. 中国表面工程, 2008, 21(6): 5-9.

ZHANG Q, YANG G J, LI C J, et al. Oxidation behavior of nanostructured NiCrAlY coating deposited by cold spray[J]. China SurfaceEngineering, 2008, 21(6): 5-9.

[30] KARAOGLANLI A C, OZGURLUK Y, DOLEKER K M. Comparison of microstructure and oxidation behavior of CoNiCrAlYcoatings produced by APS, SSAPS, D-Gun, HVOF and CGDS techniques[J]. Vacuum, 2020, 180: 109609.

[31] RICHER P, YANDOUZI M, BEAUVAIS L, et al. Oxidation behaviour of CoNiCrAlY bond coats produced by plasma, HVOF andcold gas dynamic spraying[J]. Surface and Coatings Technology, 2010, 204(24): 3962-3974.

[32] TUOMINEN J, VUORISTO P, MÄNTYLÄ T, et al. Improving corrosion properties of high-velocity oxy-fuel sprayed inconel 625by using a high-power continuous wave neodymium-doped yttrium aluminum garnet laser[J]. Journal of Thermal SprayTechnology, 2000, 9(4): 513-519.

[33] SRINIVASAN D, CHANDRASEKHAR V, AMUTHAN R, et al. Characterization of cold-sprayed IN625 and NiCr coatings[J].Journal of Thermal Spray Technology, 2016, 25(4): 725-744.

[34] CAVALIERE P, PERRONE A, SILVELLO A. Fatigue behaviour of Inconel 625 cold spray coatings [J]. Surface Engineering, 2018,34(5): 380-391.

[35] POZA P, MÚNEZ C J, GARRIDO-MANEIRO M A, et al. Mechanical properties of Inconel 625 cold-sprayed coatings after laserremelting. Depth sensing indentation analysis[J]. Surface and Coatings Technology, 2014, 243: 51-57.

[36] CHAUDHURI A, RAGHUPATHY Y, SRINIVASAN D, et al. Microstructural evolution of cold-sprayed Inconel 625 superalloycoatings on low alloy steel substrate [J]. Acta Materialia, 2017, 129: 11-25.

[37] BRIZUELA-COLMENARES N, PÉREZ-ANDRADE L I, PEREZ S, et al. Mechanical and microstructural behavior of Inconel 625 deposits by high-pressure cold spray and laser assisted cold spray[J]. Surface and Coatings Technology, 2024, 485: 130917.

[38] SILVELLO A, CAVALIERE P, RIZZO A, et al. Fatigue bending behavior of cold-sprayed nickel-based superalloy coatings[J].Journal of Thermal Spray Technology, 2019, 28(5): 930-938.

[39] NEO R G, WU K, TAN S C, et al. Effect of spray distance and powder feed rate on particle velocity in cold spray p rocesses[J].Metals, 2022, 12(1): 75.

[40] SU H, LUO X, LI C. Dense and fine grained In718 superalloy additively manufactured by cold spraying with N2 gas at 10 MPa[J].Materials Science and Engineering: A, 2025, 927: 148017.

[41] SENG D H L, ZHANG Z, ZHANG Z Q, et al. Impact of spray angle and particle velocity in cold sprayed IN7 18 coatings[J].Surface and Coatings Technology, 2023, 466: 129623.

[42] LUO X T, YAO M L, MA N, et al. Deposition behavior, microstructure and mechanical properties of an in situ micro-forgingassisted cold spray enabled additively manufactured Inconel 718 alloy[J]. Materials & Design, 2018, 155: 384-395.

[43] 王皓杰, 武三栓, 张科杰, 等. 冷喷涂 IN718 涂层组织及性能研究[J]. 表面技术, 2022, 51(10): 361-369.

WANG H J, WU S S, ZHANG K J, et al. Microstructure and properties of cold sprayed IN718 coating[J]. Surface Technology, 2022,51(10): 361-369.

[44] BAGHERIFARD S, MONTI S, ZUCCOLI M V, et al. Cold spray deposition for additive manufacturing of freeform structuralcomponents compared to selective laser melting[J]. Materials Science and Engineering:A, 2018, 721: 339-350.

[45] BALASUNDARAM A, BISHT A, ANANTHARAMAN M, et al. Effect of double-aging heat treatment on microstructure andtribological behaviour of cold sprayed In718 coating[J]. Metals and Materials International, 2024, 30(2): 483-500.

[46] WU K, SUN W, TAN A W, et al. High temperature oxidation and oxychlorination behaviors of cold sprayed Inconel 718 deposits at700 ℃[J]. Corrosion Science, 2022, 207: 110536.

[47] YIN S, CIZEK J, YAN X, et al. Annealing strategies for enhancing mechanical properties of additively manufactured 316L stainlesssteel deposited by cold spray[J]. Surface and Coatings Technology, 2019, 370: 353-361.

[48] REN Y, ZHOU D, XIE G, et al. Effects of different heat treatments on anisotropy of cold sprayed 7075 Al deposits[J]. Mate rialsCharacterization, 2023, 199: 112828.

[49] WU D, LI W, LIU K, et al. Optimization of cold spray additive manufactured AA2024/Al2O3 metal matrix composite with heattreatment[J]. Journal of Materials Science & Technology, 2022, 106: 211-224.

[50] WINNICKI M, BASZCZUK A, GIBAS A, et al. Experimental study on aluminium bronze coatings fabricated by low pressure coldspraying and subsequent heat treatment[J]. Surface and Coatings Technology, 2023, 456: 129260.

[51] NOVOSELOVA T, CELOTTO S, MORGAN R, et al. Formation of TiAl intermetallics by heat treatment of cold-sprayed precursordeposits[J]. Journal of Alloys and Compounds, 2007, 436(1/2): 69-77.

[52] LI W, WU D, HU K, et al. A comparative study on the employment of heat treatment, electric pulse p rocessing and friction stirprocessing to enhance mechanical properties of cold-spray-additive-manufactured copper[J]. Surface and Coatings Technology,2021, 409: 126887.

[53] SIDDIQUE S, BERNUSSI A A, HUSAIN S W, et al. Enhancing structural integrity, corrosion resistance and wear propert ies of Mgalloy by heat treated cold sprayed Al coating[J]. Surface and Coatings Technology, 2020, 394: 125882.

[54] BAGHERIFARD S, ROSCIOLI G, ZUCCOLI M V, et al. Cold spray deposition of freestanding inconel samples and comparativeanalysis with selective laser melting[J]. Journal of Thermal Spray Technology, 2017, 26(7): 1517-1526.

[55] SUN W, CHU X, HUANG J, et al. Solution and double aging treatments of cold sprayed inconel 718 coatings[J]. Coatings, 202 2,12(3): 347.

[56] SINGH P, SINGH S, SINGH H, et al. Characterization and high-temperature oxidation behavior of Ni–20Cr deposits fabricated bycold spray-based additive manufacturing[J]. Coatings, 2023, 13(5): 904.

[57] BRAY M, CELOTTO S, O’NEILL W. Development of a laser assisted material spray process[C]//ICALEO 2006: 25th InternationalCongress on Laser Materials Processing and Laser Microfabrication. Scottsdale:Laser Institute of AmericaLIA, 2006.

[58] COJOCARU C V, AGHASIBEIG M, IRISSOU E. NiCoCrAlX (X = Y, Hf and Si) bond Coats by cold spray for high temperatureapplications[J]. Journal of Thermal Spray Technology, 2022, 31(1): 176-185.

[59] LI C, GUAN J, ZHENG L, et al. Study on the microstructure, wear, and corrosion resistance of GH3536 coatings prepared by laserassistedcold spraying[J]. Advanced Engineering Materials, 2025, 27(12): 2500051.

[60] LUO X T, WEI Y K, WANG Y, et al. Microstructure and mechanical property of Ti and Ti6Al4V prepared by an in-situ shotpeening assisted cold spraying[J]. Materials & Design, 2015, 85: 527-533.

[61] 雒晓涛, 魏瑛康, 张越, 等. 原位微锻造冷喷涂制备高致密铝基涂层及耐腐蚀性能[J]. 表面技术, 2019, 48(4): 34-39.

LUO X T, WEI Y K, ZHANG Y, et al. Fully dense Al coatings sprayed by in situ micro-forging assisted cold spray and corrosionprotection[J]. Surface Technology, 2019, 48(4): 34-39.

基金项目:国家重点研发项目(2024YFB4609602)

收稿日期:2025-09-01;录用日期:2025-09-18

通讯作者:李文亚(1976—),男,教授,博士生导师,博士,研究方向为冷喷涂及摩擦焊接技术,联系地址:陕西省西安市友谊西路 127 号西北工业大学材料学院(710072),E-mail:liwy@nwpu.edu.cn

(注,原文标题:冷喷涂高温合金:研究进展、挑战与展望)

相关链接