深海水下装备是用于深海探索和开发的技术设备。 相较于传统的铁基及铝基材料,钛合金因其高强 度和耐腐蚀性,被称为“海洋金属”,成为深海作业水下装备的理想材料,提高了海洋装备作业的稳定性和安全性。 钛合金虽然在深海作业中性能表现出色,但其物理特性如大的屈服比、低的热导率以及对氢、氧、氮的敏感性,给零部件制备和加工方法带来了重重困难。 这些因素不仅制约了生产效率,还导致了加工周期延长、批量生产稳定性降低,以及成本的增加。

然而,激光熔融沉积增材制造技术(lasermelting deposition,LMD) 以其高设计自由度、 高材料利用 率、简单的制造工序和后续加工流程等优势,为钛合 金零部件原材料制备提供了新的解决方案[1-2]。 采用这项技术能够制造出大型且结构复杂的零件, 近年来已成为研究热点, 有望为深海水下装备的制造带来革命性的变革。 目前,关于LMD 增材制备钛合金 的微观组织及性能已有大量研究。 Carroll 等[3]发现,与传统锻造工艺相比,LMD制备的Ti-6Al-4V合金 成形试样无明显孔洞缺陷, 各个方向的抗拉强度均能达到使用需求,还表现出卓越的延展性。 此外,微量氧的增加以及在制造过程中不同区域的冷却速率差异,对零件的强度带来了积极的影响,同时并未对 其延展性造成明显损害。 Qi等[4]研究发现 LMD 态TC4经过固溶-时效热处理后,其微观结构得到优化,显著提高了其强度和塑性。热处理有效消除了各 向异性,促进了次生α相的分散强化,并调整了初级α相和β相的体积分数,从而增强了材料的综合 性能。 Choi等[2]研究表明,LMD 技术在修复 Ti-6Al4V航空零件时,沉积策略对微观结构和疲劳性能有重要影响, 其中连续沉积策略的试样比层间暂停的 沉积策略有更高的疲劳寿命和更低的残余应力,而氧和氮相关夹杂物对疲劳性能有显著的不利影响。

Zhan 等[5]通过激光无损检测技术对LMD态TC4的残余应力进行了研究, 发现平行于激光扫描方向的残余应力明显大于垂直于扫描方向的应力, 但是二者均属于低应力领域。 基于以上研究表明,LMD工艺能够成功增材制造出具有合格组织结构和力学性 能的 Ti-6Al-4V 合金试样。

研究表明,目前对于LMD方式增材制造的 Ti6Al-4V合金力学性能合格,但考虑到深海特有的低温、低氧、高压和高盐度环境,现有研究还不足以全面评估材料的性能。 因此,本研究进一步扩展了对LMD制备的Ti-6Al-4V合金的评估,特别是其在模 拟深海环境下的腐蚀性能。 通过电化学腐蚀及应力腐蚀行为相结合,并与轧制态合金进行对比分析,研 究其耐腐蚀性能,以确保其在深海应用中的可靠性和安全性。

1、试验材料及方法

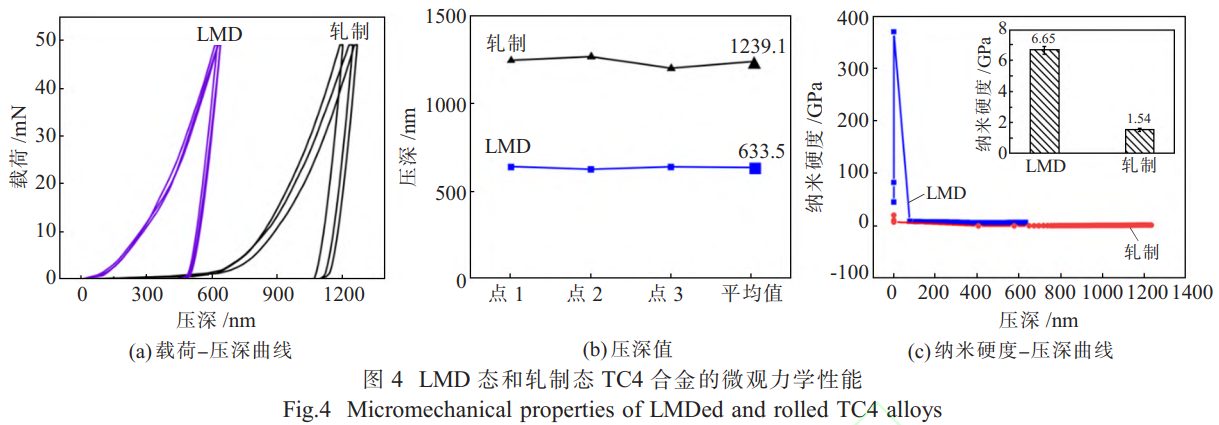

增材制造的 原材料为 Ti-6Al-4V 雾化粉末颗粒,化学成分(质量分数,%)为 5.89Al,4.2V,Ti 余量。 这些粉末颗粒大多数呈球形,表面光滑,无明显夹杂物,具有较好的流动性和均匀性。轧制态Ti-6Al-4V 基板的组织如图 1(a)、(b)所示,为典型的α+β双相组织;粉末颗粒平均直径为34.1μm,其形态和尺寸分布如图 1(c)所示。

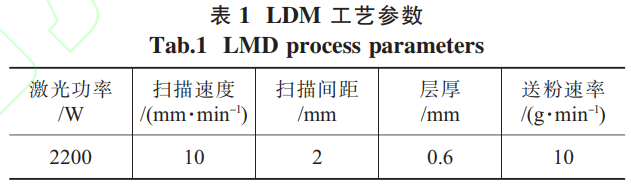

增材制造设备为中科煜宸 M400, 采用了表1的工艺参数。 成型后,试样经过打磨、抛光,并使用(HF∶HNO3∶H2O=2∶6∶92,体积分数)溶液进行蚀刻,使用光学显微镜和扫描电子显微镜对试样的微观组织进行详细分析。

为了全面评价LMD技术制备的Ti-6Al-4V合金的腐蚀性能,依据GB/T 40299—2021和GB/T 15970.7—2017 分别进行电化学性能测试和慢应变速率应力腐蚀性能测试。 慢 应变速率 试验(slow strain rate testing,SSRT)在 SSRT50 慢拉伸应力腐蚀试验机上进行,应变速率分别为 10-5、5×10-6、10-6 s-1,环境为室温空气和 3.5wt%NaCl 溶液。

2、 试验结果与讨论

2.1 微观组织分析

增材试样不同位置的 SEM 组织和 EDS 分析结果如图 2 所示。晶粒近似呈规则的正六边形分布,晶 粒内部为板条状 α' 马氏体,交织相互排列展现了明显的魏氏体特征,如图 2(a)所示。 由于增材 TC4 合 金的微观结构受到快速冷却速率、 热梯度的方向性以及逐层制造过程的影响,β 相到 α 相的转变被抑制,转变成为非平衡态的α' 组织[3,6]。 晶界处组织相互平行、整齐有序排列,其宽度在 2~3μm,长度可达数百微米,并且具有较大的长宽比[7]。 对晶粒内部的微观结构进行观察, 发现与晶界相比,α' 组织相对更为细小,呈无规律排列。

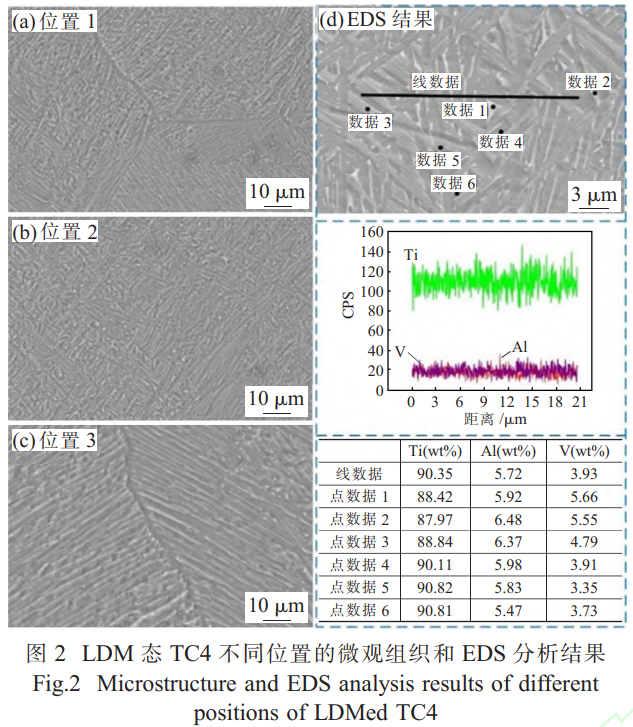

通过能量色散光谱(EDS)元素分析,尽管各点 的元素含量稍有波动, 但均复合Ti-6Al-4V合金的元素含量要求,无偏析现象发生。LMD 态和轧制态 TC4 的 EBSD 组织如图3所示(彩图见电子版,下同)。 与图2组织观察结果一致,增材 TC4 组织为相对均匀且分布广泛的片层状马氏体结构, 晶粒尺寸跨度较大, 平均晶粒尺寸约为 2.1μm。 而传统轧制的 TC4 钛合金晶粒则呈现出沿着轧制方向的拉伸状结构,其平均晶粒尺寸约为 3.7μm。较小的晶粒尺寸意味着更多的晶界, 晶界可能是腐蚀介质渗透的路径[8],可能会增加点蚀的起源。此外,通过图3(b1)、(b2)可知,增材态的 β 相含量(0.3%)低于轧制态(5.5%)。β相的含量对耐腐蚀性有直接影响。 研究表明,高含量的 β 相可以提高钛合金的稳定性,改善合 金的耐腐蚀性,但非平衡态的 α' 对腐蚀性能有不利影 响[9]。 此外,增材试样以大角度晶界(>15°)为主,而轧制态大小角度晶界几乎各占一半,分布更为均衡。

2.2 微观力学性能

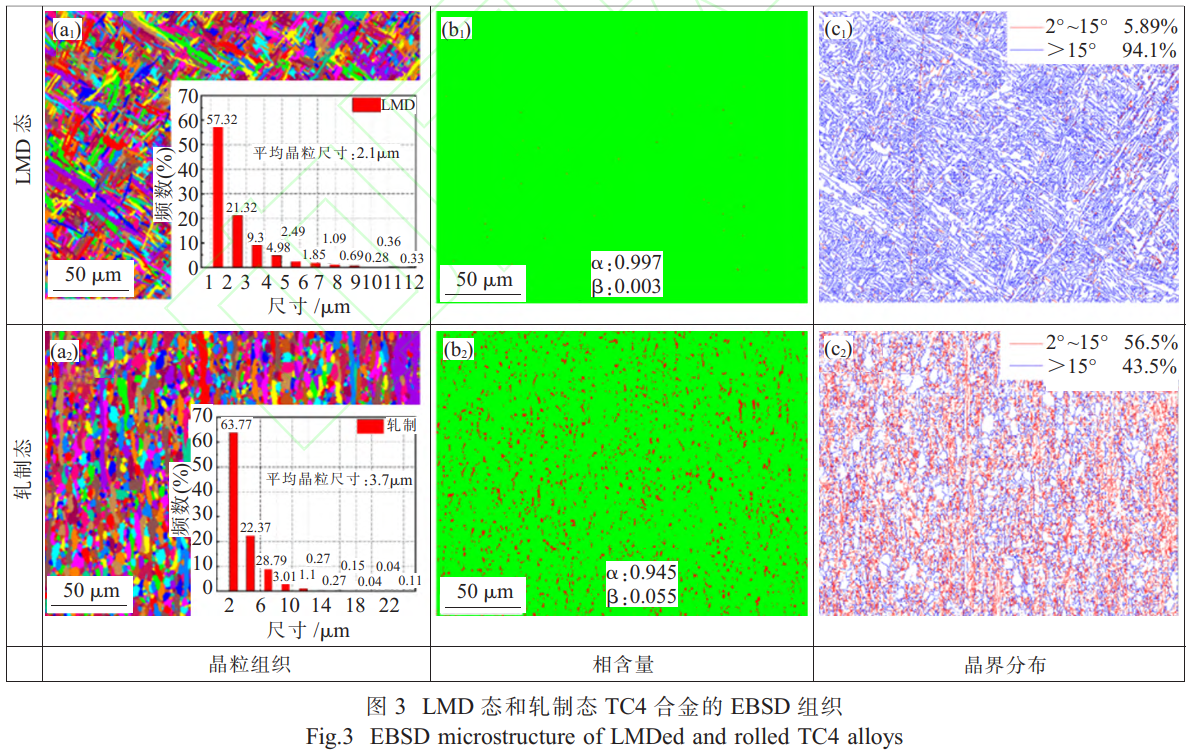

LMD 态和轧制态 TC4 合金的微观力学性能如图4 所示。 增材和轧制态试样的平均压痕深度分别为633.5 和 1239.5 nm,纳米硬度值分别为(6.65±0.39)和(1.54±0.57)GPa。 增材试样的高硬度可归因于成形 过程中的反复加热, 促进了位错的活动并增强了晶界强化效果, 导致位错密度升高并在材料内部形成了“钉扎”效应,进而提高了抵抗塑性变形的能力[10-11]。

2.3 电化学腐蚀性能

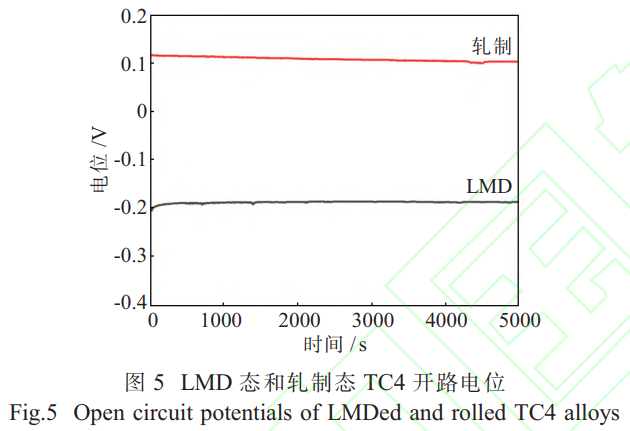

通过对两组试样的开路电位进行测试, 结果如图5所示。 发现在测量超过5000s后电位趋于稳定值, 增材 TC4 的开路电位为-0.187 V, 低于轧制态TC4 的 0.097V。相比于增材TC4,轧制态TC4合金显示出更正的开路电位和更好的钝化性能, 其腐蚀倾向更小[12-13]。

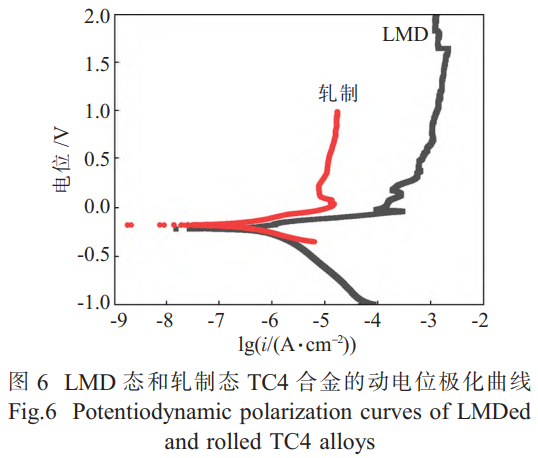

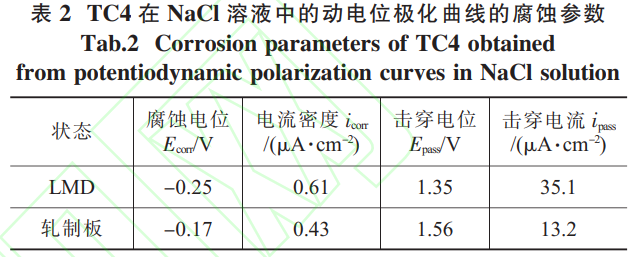

LMD 态和轧制态TC4合金的动电位极化曲线如图6所示。 不同成型方式的合金显现出相似的钝化趋势, 这表明合金在一定电位范围内能够形成保护性的钝化膜。 通过外推法拟合不同样品的电化学参数,结果见表 2。与轧制态TC4相比,增材试样的icorr是轧制板样品的1.42倍 ,ipass是轧制板的2.66倍。 此外,其 Ecorr和 Epass更低。 较低的 Ecorr值通常意味着材料更容易发生腐蚀,icorr是衡量腐蚀速率的关键参数,其值越小,表示材料的腐蚀速度越慢,表明材料具有更好的耐蚀性。 Epass是指材料表面钝化膜失效,腐蚀速率急剧增加时的电位,它反映了钝化膜的稳定性和抗腐蚀能力。 ipass则表示当材料达到击穿电位时,钝化状态转变为活化腐蚀,电流随之急增,表明钝化膜失效后的腐蚀活性[14]。

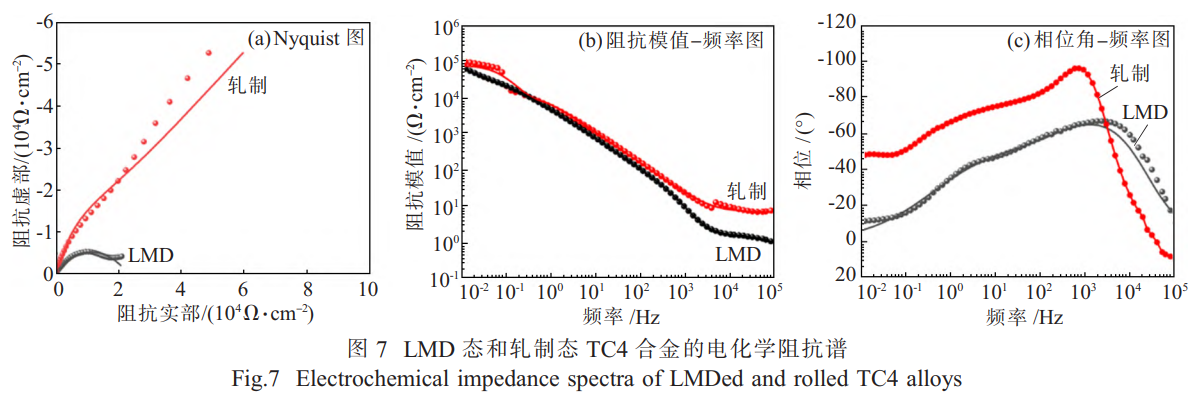

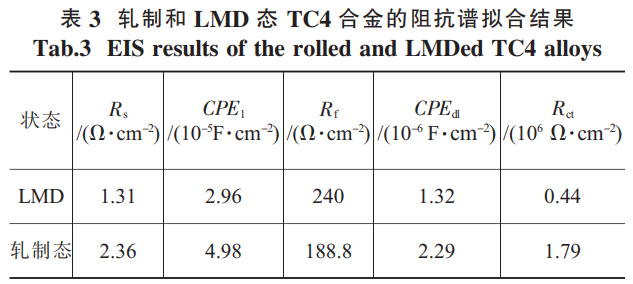

LMD 态和轧制态 TC4 合金的电化学阻抗谱(EIS)如图 7 所示。 TC4合金的 Nyquist图通常显示 如图7(a)所示的一个容抗弧线,其半径大小反映了材料双电子层电荷转移能力的强弱,半径越大,腐蚀 性能越好。增材试样的容抗弧半径小于轧制板 TC4,其腐蚀性能较差[15]。 在图7(b)、(c)所示的电化学阻抗谱 Bode 图中, 通过对增材试样和轧制态试样进行比较, 发现增材试样不仅显现出更小的阻抗模量值|Z|,也有更小的相位角最大值。 阻抗模值|Z|是衡量材料耐蚀性能的关键指标,其值越大,表示材料的 耐蚀性越优异。 同时,相位角(θ)的大小反映了材料对电解质渗透的阻隔效能, 相位角值大意味着更强 的阻隔能力,从而赋予材料更出色的耐蚀特性[16]。 采用等效电路图对 EIS 进行拟合,结果见表3。 一般来说,钝化膜 Rf 值和溶液转移 Rct 值越高,合金的耐腐 蚀性能越好[17]。 这也说明增材试样的耐腐蚀性能比轧制态的差。

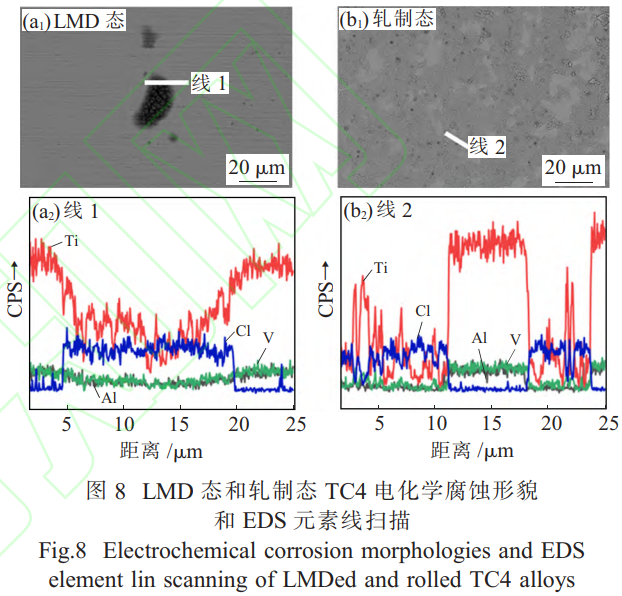

通过 SEM 对腐蚀后形貌进行研究, 如图 8 所示。 对比增材试样和轧制态TC4,增材试样表面生成大量的腐蚀产物,腐蚀更为严重。 进一步对腐蚀物进行EDS元素分析, 在腐蚀物区域,主元素 Ti、Al、V 元素含量普遍下降,同时Cl元素含量增大,其 中 Ti 元素含量下降最为明显,证明腐蚀后生成钛和氯的化合物。

2.4 慢应变速率应力腐蚀性能

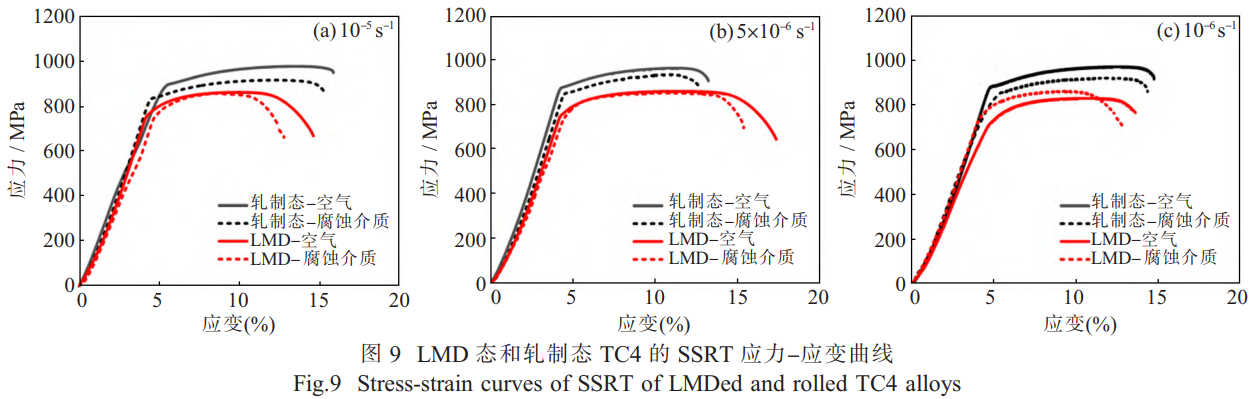

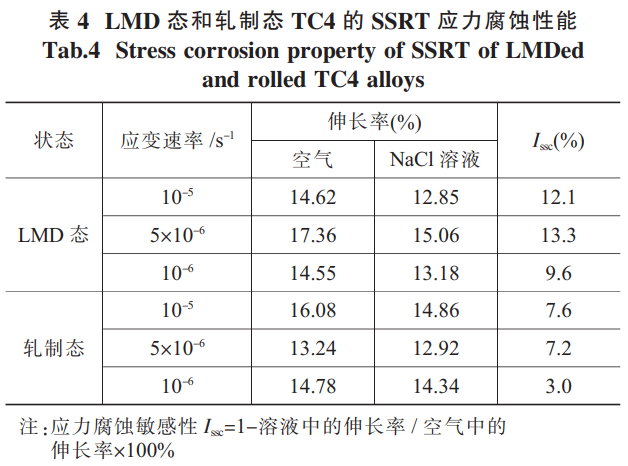

在应变速率为 10-5、5×10-6 和 10-6s-1 的条件下,对增材和轧制态TC4合金在空气环境以及 3.5wt% NaCl 溶液中进行慢应变速率试验,应力-应变曲线如图 9 所示。 在所选的应变速率下,增材试样在 NaCl 溶液中的抗拉强度与空气中的相当,没有明显损失,但其伸长率与空气中相比明显下降。慢应变腐蚀拉伸结果见表 4。 当应变速率为 5×10-6s-1 时,增材试样腐 蚀最为敏感,其敏感性值 Issc 达到13.3%。在所选应变速率下, 增材件相比轧制态试样表现出更大的应力腐蚀敏感性。这是由于轧制材料组织更为稳定,在腐 蚀介质中有更充足的时间形成并维持一层新的钝化膜,直至再次破裂。这种钝化膜的存在抑制了应力腐 蚀的进程, 使得轧制态材料并未表现出显著的应力腐蚀敏感性, 从而在NaCl腐蚀介质中保持了较好的延展性[18]。

3 、结论

(1)在激光沉积制造TC4钛合金过程中,其冷却速率极高, 晶粒内部形成了大量长度达到百微米的 α' 板条状马氏体。β相在微观结构中的含量极低,仅占0.3%。

(2)与轧制态TC4相比,增材 TC4 展现出更细小的晶粒和更高的马氏体含量, 这一微观结构特征使其纳米硬度显著提高,达到了(6.65±0.39)GPa。

(3)增材TC4的耐腐蚀性能不及轧制态TC4。在 3.5wt%NaCl溶液中 ,增材TC4的开路电位为-0.187V, 低于轧制态TC4的开路电位0.097V,而腐蚀电流密度 icorr 是轧制板样品的1.42倍, 击穿电流ipass是轧制板的2.7倍。 两种材料表面均有氯化物生成,但 LDM态TC4的表面腐蚀更为严重。

(4)在所选应变速率下, 增材件相比轧制态试样表现出更大的应力腐蚀敏感性。当应变速率为5×10-6 s-1 时,增材试样应力腐蚀最为敏感,其敏感性值Issc达到13.3%。

参考文献:

[1] Liu Y, Wang F, Xu D, et al.Microstructure and mechanical properties of laser metal deposited Ti6Al4V alloy with near equiaxed β grain structure [J].Journal of Materials Research and Technology,2023,22:1935.

[2] Choi Y R, Sun S D, Liu Q, et al.Influence of deposition strategy on the microstructure and fatigue properties of laser metal deposited Ti-6Al-4V powder on Ti-6Al-4V substrate [J]. International Journal of Fatigue,2020,130:46.

[3] Carro ll B E, Palmer T A, Beese A M.Anisotropic tensile behavior of Ti-6Al-4V components fabricated with directed energy deposition additive manufacturing [J].Acta Materialia,2015,87:309.

[4] Qi C Q, Du Y, Yang P, et al.Influence of heat treatment on microstructure and mechanical properties of TC4 Fabricated by laser melting deposition[J].Metals and Materials International,2022,28(12):3068.

[5] 向君,冀勇斌,王卓然,等.轧制态 Ni-5at%W 合金的再结晶织构演变[J].热加工工艺,2022,51(16):121-123.

[6] Deng H, Chen L, Qiu W, et al.Microstructure and mechanical properties of as-deposited and heat treated Ti-5Al5Mo-5V-3Cr-1Zr (Ti-55531) alloy fabricated by laser melting deposition [J].Journal of Alloys and Compounds,2019,810:151792.

[7] Thijs L, Verhaeghe F, Craeghs T, et al.A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J].Acta Materialia,2010,58(9):3303.

[8] 潘成成,马超,夏大海.EBSD 技术研究金属材料晶体取向对 大气腐蚀萌生的影响机理 [J]. 中国腐蚀与防护学报,2019,39 (6):495-503.

[9] 高志,温嘉辰,巫方志,等.元素和相组成对 β 钛合金耐腐蚀 性的影响[J].有色金属材料与工程,2021,42(6):11-16.

[10] 谭孟曦. 利用纳米压痕加载曲线计算硬度-压入深度关系及弹性模量[J].金属学报,2005,41(10):1020-1024. [11] 李猛,汪嘉伟,朱志博,等.X100 钢材在原油环境中的 CO2 腐 蚀行为研究[J].热加工工艺,2022,51(18):58-62.

[12] Dai N, Zhang L C, Zhang J, et al.Corrosion behavior of selective laser melted Ti-6Al-4V alloy in NaCl solution [J]. Corrosion Science,2016,102:484.

[13] Dai N, Zhang L C, Zhang J, et al.Distinction in corrosion resistance of selective laser melted Ti-6Al-4V alloy on different planes[J].Corrosion Science,2016,111:703.

[14] Wu B, Pan Z, Li S, et al.The anisotropic corrosion behaviour of wire arc additive manufactured Ti-6Al-4V alloy in 3.5%NaCl solution[J].Corrosion Science,2018,137:176.

[15] Hu P, Song R, Li X, et al.Influence of concentrations of chloride ions on electrochemical corrosion behavior of titaniumzirconium -m olybdenum alloy [J].Journal of Alloys and Compounds,2017,708:367-372.

[16]曹楚南.电化学阻抗谱导论[M].北京:科学出版社,2002.

[17] 张鹏,张国栋,袁鸿,等.大厚度 Ti-6Al-4V ELI 钛合金电子束焊接头的组织及力学性能 [J]. 热加工工艺,2023,52(11):15-18.

[18] Dong Y, Huang S, Wang Y, et al.Stress corrosion cracking of TC4 ELI alloy with different microstructure in 3.5% NaCl solution[J].Materials Characterization,2022,194:112357.

相关链接