随着现代工业,尤其是航空航天、新能源交通工具、精密仪器与核能装置等领域对结构性能、轻量化与功能集成化要求的不断提升,异种材料连接技术已从一种辅助和特种加工工艺跃升为高端装备研发与制造的核心环节之一。在众多连接方法中,扩散连接(diffusion bonding)作为一种先进的固相连接技术,展现出其独特的技术优势。

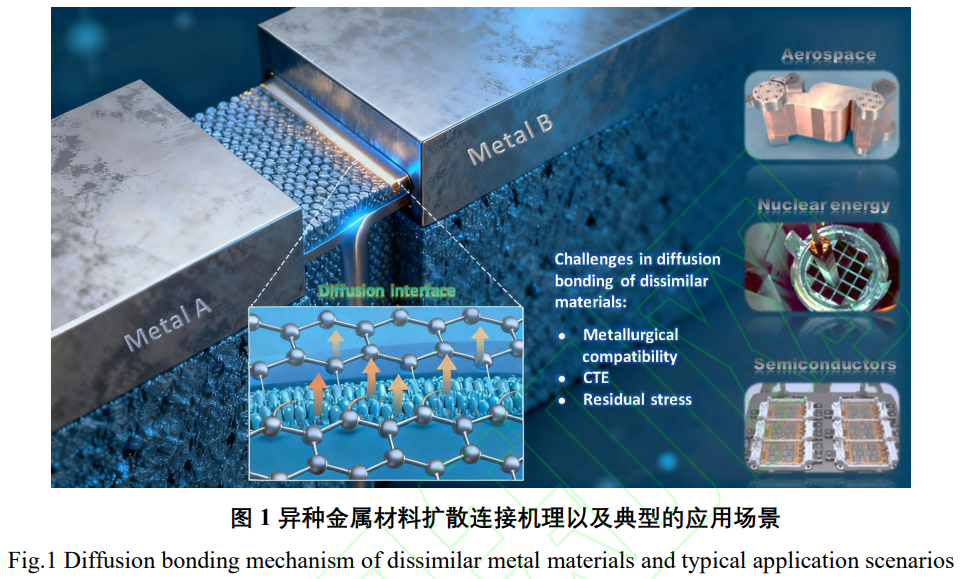

扩散连接主要依靠热与压力的共同作用,使相互紧密接触的母材界面发生蠕变与塑性变形,以及原子间的互扩散,最终实现界面处的冶金结合。该过程母材始终保持固态,不经历熔化与凝固的循环过程,这使其特别适用于因物理、化学性能差异巨大而难以通过熔化焊接方式实现可靠连接的材料组合体系,例如钛合金与不锈钢、钢与锆合金、铜与铝合金等,图 1 所示的是异种金属材料扩散连接机理以及典型的应用场景。以这些典型的异种金属体系为代表的扩散连接技术在尖端工业领域的应用日益广泛且在短期难以替代。如在航空航天发动机中,为实现高温强度与耐腐蚀性的最佳匹配,常采用钛合金与不锈钢的扩散连接部件;在核反应堆的精密结构中,锆合金与不锈钢的可靠连接依赖于扩散工艺;而在精密电子封装领域,为解决散热与电导率的协同问题,铜合金与铝合金的扩散键合已成为满足高可靠性需求的重要技术途径。

由于扩散连接过程中母材不熔化,可有效避免熔焊中常见的气孔、热裂纹、偏析和粗大铸造晶粒等固有缺陷,同时能显著减小因异种材料热膨胀系数失配而导致的宏观残余应力和结构变形,扩散为异种材料实现高性能、高精度的连接提供了极具潜力的解决方案。

尽管扩散连接在理论上具有上述诸多优势,但在实际连接异种金属时,其过程涉及复杂的物理、化学与冶金学现象,仍面临一系列基础共性的科学与技术挑战,而这些挑战根据异种材料组合的材料性质的不同有所区别。通常,异种金属材料扩散连接材料体系可分为冶金相容性较好的体系、冶金相容性差的体系(化学冶金反应极弱),以及有脆性相生成的体系。3 种异种材料体系与组合的技术难点和对应的解决方向有所区别。

1)对于冶金相容性较好的异种金属扩散连接体系,典型的有异种钢之间、铜/镍、钛/锆等材料组合。由于其本身的元素互溶度很高,且原子极易发生互扩散,因此该体系材料通常采用直接扩散连接,以获得更高的连接强度。目前,针对该体系的扩散连接研究主要聚焦于工艺参数优化,探索合适的工艺参数窗口达到扩散连接接头强度性能与母材加热导致的性能退化的平衡。

2)对于冶金相容性差的异种金属扩散连接体系,如铜/铁、钨/铜、钼/铜等材料组合。这类材料之间的冶金相容性差,其本质是原子间缺乏相互溶解和结合的驱动力。其连接主要依赖于扩散接触界面的机械互锁和有限的表面原子扩散,因此获得高强度接头非常困难。应对这类问题的挑战思路主要有两种,首先是通过界面酸洗或者离子处理等方式实现表面活化,并配合较大的扩散连接压力和较高的加热温度,以最大限度实现界面原子扩散,但这种技术方案获得的扩散接头强度通常有一定限制,当连接界面元素达到组合材料的最大固溶度后,扩散将减弱。另一种技术方案是根据异种材料的特点,针对性地在界面加入与两侧材料均有冶金相容性的第三组元材料中间层,如在铁/铜扩散体系中,加入与铁和铜合金均具有焊接冶金相容性的镍合金中间层,其可以通过镍与两侧母材的扩散与反应实现铜/铁的优质扩散连接。

3)对于有脆性化合物(intermetallic compounds, IMCs)相生成的异种金属扩散连接体系,如钛/钢、铜/钛、镍/钛、铝/钢、铝/铜等。这类材料体系的扩散连接中主要挑战是界面反应生成硬脆性的金属间化合物相,其与母材之间巨大的材料性质差异容易引发较大的集中应力,在承载服役的条件下极易成为微裂纹的萌生源和扩展路径,严重劣化接头的强度与韧性,导致其发生低应力脆性断裂。要实现这类材料体系良好的扩散连接,目标不是完全避免 IMC 的生成,而是精确控制 IMC 层的类型、厚度和形貌,抑制其过度生长,从而使得界面 IMC 不至于成为引发接头失效的主要因素。目前的研究表明,可通过优化工艺参数实现较低焊接温度和较短保温时间下的扩散连接,抑制 IMC 的过度生长。另外,通过添加中间层的方法也可以实现这一目标,如在钛/钢之间加入钽、铌、钒等塑性好的金属作为中间层,这些金属与钛和铁均能够有限固溶,且不易生成脆性相。

对于异种材料的扩散连接,除上述 3 种材料体系因元素间冶金化学反应类型的差异导致的不同扩散行为之外,一些限制异种材料扩散连接质量的共性问题也值得深入探究。首先,异种材料之间物理性能存在差异,特别是热膨胀系数(coefficient of thermal expansion,CTE)的失配,是影响连接质量的另一关键因素。在扩散连接的加热和随后的冷却过程中,两侧材料因 CTE 不同将产生不协调的膨胀与收缩量。这种变形不匹配在界面及其附近区域会产生巨大的热应力。冷却至室温后,此应力无法完全释放,即保留为有害的残余应力。较大的残余拉应力不仅会间接降低接头的疲劳寿命和承载能力,还可能直接引发界面开裂或促进微裂纹的扩展,对于高可靠性要求的应用场景(如航空发动机、核反应堆)而言,这一问题尤为突出。

如何通过创新性的工艺与结构设计,例如引入 CTE 渐变的梯度中间层、添加塑性良好的软质中间层(如Ni、Cu、V 箔)来协调变形,或采用非晶中间层以利用其超塑性变形能力,从而实现接头应力的有效缓解与重新分布,仍是当前该领域的难点与研究前沿。

另一方面,高精密制造领域的发展依赖于加工变形与过程温度的严格控制,对异种材料扩散连接技术提出了更为苛刻的要求,包括但不限于低温连接、高精度连接以及快速连接等。理想的扩散连接需要在足以驱动原子充分扩散的高温下进行,但高温会带来一系列负面效应。因此,工艺上迫切需要通过降低连接温度来抑制这些副作用。然而,降低温度会急剧削弱原子的扩散动能,导致界面扩散不充分,难以实现完整、可靠的冶金结合。这一“低能场”与“高效扩散”之间的固有矛盾,构成了实现高精度快速扩散连接的最大技术壁垒。当前的研究重点集中于如何通过多种活化手段在低温下实现原子的快速迁移,例如:制备超平整的接触表面以增加接触面积;通过对扩散表面的细晶和纳米化处理以增加扩散驱动力;利用等离子体去除表面氧化膜并以提高表面活性;采用短时超快加热技术从而实现超短时间下的扩散连接过程。利用这些方式,可以在一定程度上突破传统热扩散的局限,实现低温、低压、短时条件下的高精度高效连接,这也是拓展扩散连接技术应用边界的关键所在。

综上所述,扩散连接技术为实现异种材料的高性能连接开辟了重要途径,但其实际应用仍深受界面反应、残余应力和扩散温度高三大基础共性问题的制约。近年来,随着先进表征技术的应用和表面处理技术的开发,异种金属扩散连接研究取得了系列重要突破。但鉴于金属材料种类繁多,异种材料组合更为繁杂多样,本文在对异种材料扩散连接研究进行展开时,依据扩散连接技术在该材料中的应用广泛程度以及技术成熟度的高低来分类与排序。具体地,以钢合金为代表的黑色金属材料是工业化应用最为广泛、研究也最深入的金属材料体系,其扩散连接技术相对成熟,常作为与其他金属连接的“基准”。其次是在有色金属体系中扩散连接需求较大,并且高温应用广泛的镍及镍基合金。随后,依据在有色金属材料范围中熔点的高低,依次以钛合金、铜合金以及铝合金的顺序展开讨论。本文旨在系统梳理异种金属扩散连接的研究现状,总结界面结构调控、工艺创新与接头性能优化方面的主要进展,为扩散连接新工艺的开发提供方案参考,并对未来发展趋势作出展望,以推动扩散连接技术在高性能装备中的更广泛应用。

1、钢合金与异种金属扩散连接

1.1 钢与异种钢、镍合金的扩散连接

在钢与异种材料的扩散连接中,异种钢(包括碳钢、合金钢、不锈钢等)之间以及钢与镍合金之间的扩散连接广泛用于高性能部件制造,如航空发动机涡轮盘(钢/高温镍基合金)、核电压力容器(耐蚀合金异种钢)的拼接,或需避免熔焊热影响区性能下降的场景(异种钢精密组合模具)。异种钢之间以及钢与镍合金之间的冶金相容性好,接头连接机制主要为扩散形成固溶体组织,主元元素之间无金属间化合物生成,扩散连接关键点在于工艺参数优化、促进界面结合、减少缺陷,从而提升接头性能[1-2],因此将这两类

异种材料组合单独讨论。

1.1.1 异种钢的扩散连接

在石油、石化、核和海洋工业等行业中,异种钢合金的焊接接头因具有高抗拉强度和良好的韧性,在一些复合过渡接头以及承载结构设计中有大量的应用。由于具有相似的材料属性和晶格结构,异种钢之间通过直接扩散的方式就可实现较好的连接。如在 X70 钢与双相不锈钢的扩散连接中,Baghdadi 等 [3]采用1150 ℃的连接温度和 5 h 的保压时间工艺就实现了二者的直接扩散连接。界面显微组织结果显示,界面发生良好冶金结合,无明显孔隙或裂纹等缺陷。XRD 结果表明扩散焊接过程不会在界面处形成新相,Fe、Cr 和 Ni 原子在界面上的相互扩散是实现焊接的主要机制。

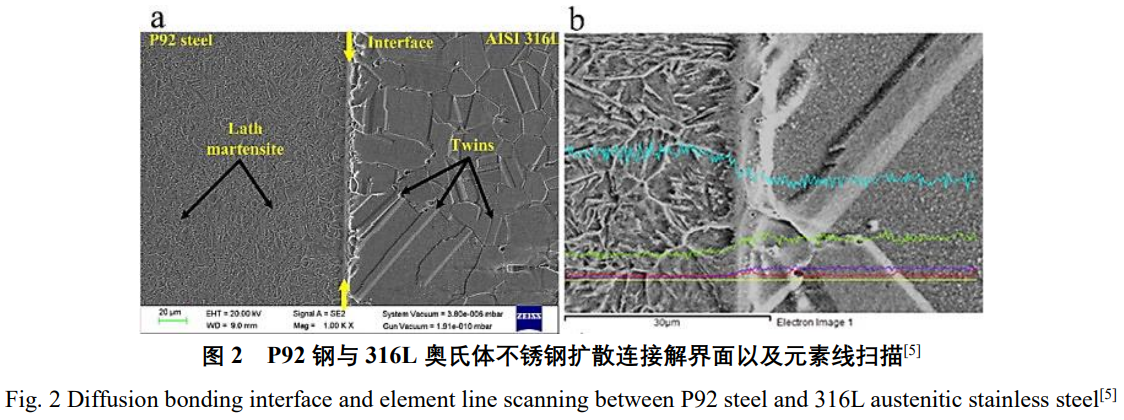

为了提高异种钢扩散焊接接头的质量,一些学者基于对焊接方法的改进和添加中间层的方式也获得了良好的研究效果。其中脉冲压力辅助扩散焊接(impulse pressure assisted diffusion bonding, IPADB)是通过周期性压力脉冲在界面产生微观变形,减少微孔隙并增加金属接触位点,从而产生高质量的接头。Sharma等 [4]对 304 不锈钢 IPADB 接头进行了研究。当焊接温度从 850 ℃升高至 950 ℃时,界面结合率从 51.36%提高到 91.25%,接头抗拉剪能力从 25.41 kN 增加到 34.42 kN。Sharma 等[5]通过调整扩散连接初期的压力脉冲,实现了发电厂关键部件 P92 钢与 316L 奥氏体不锈钢接头的 IPADB,研究表明,压力脉冲是促进接触面的塑性变形以及动态再结晶的主要因素,从而使得界面实现牢固的冶金结合,如图 2 所示。值得注意的是,该技术的主要价值还体现在,通过施加脉冲压力实现界面接触,可以在机加工表面状态下的高质量直接连接,省去了耗时的表面抛光预处理,进而显著提升异种钢材料的扩散连接在电力与发电行业应用的生产效率。

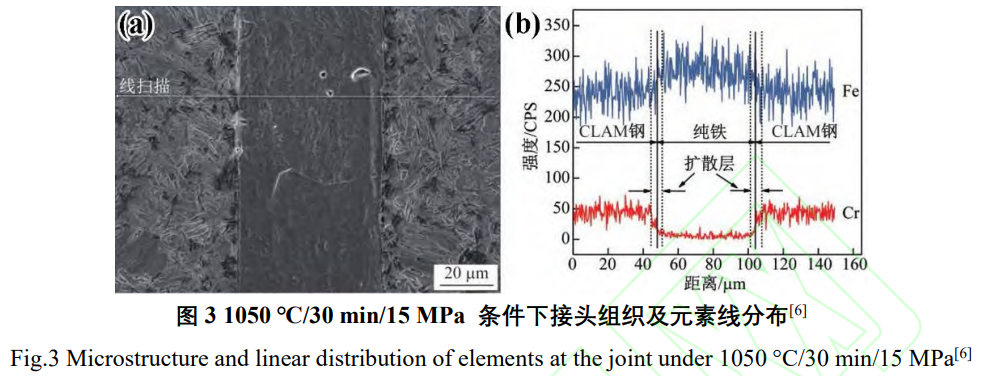

添加中间层可以在连接界面形成一定的成分浓度梯度,促进界面间原子的扩散,显著缩短扩散连接时间。陈永充等 [6]选择纯 Fe 作为中间层扩散连接低活化铁素体/马氏体钢。结果表明,扩散连接接头的显微组织由母材的板条马氏体、连接界面的 Fe-Cr 固溶体扩散层和中心层未发生扩散的纯 Fe 层组成(图 3),无脆性金属间化合物生成;温度从 950 ℃升至 1100 ℃时,Cr 在纯 Fe 中的扩散系数从 1.2×10⁻¹⁶ m²/s 增至1.3×10⁻¹⁵ m²/s,扩散层厚度随之增加。Bukovská等 [7]采用 Ni 中间层成功扩散焊接了 304 不锈钢和 316L 不锈钢,并测量了 Ni 在两种钢中的扩散系数。基于 Arrhenius 方程,制定了用于 304、316L 不锈钢和 Ni 中间层间界面扩散区宽度的广义方程,计算值与实测值吻合良好。

Sun 等 [8]采用真空扩散焊接法制备 304 不锈钢/20 碳钢双金属接头,研究了固溶处理前后的界面微观结构和结合强度。304 钢和 20 碳钢在 1380 ℃/60 min 条件下形成了牢固的冶金结合,没有未焊合等缺陷。Cr 和 Ni 原子从 304 钢扩散到 20 碳钢,C 原子从 20 碳钢扩散到 304 钢,形成渗碳区域。在 20 碳钢侧形成平均宽度约为 20 μm 的珠光体区域。固溶处理后,渗碳区形成奥氏体化,并伴有孪晶的形成。获得扩散接头的界面结合强度为 485 MPa,经固溶处理后增加到 547 MPa。

对异种钢扩散连接最优工艺下接头的力学性能进行汇总,结果见表 1。

表 1 异种钢扩散连接最优工艺下接头的力学性能 [1,2,4,8-9]

| 序号 | 材料 | 工艺 | 参数 | 力学性能 |

| 1 | 316L | 直接扩散焊 | 1120 ℃/120 min/7 MPa | 抗拉 532 MPa |

| 2 | 316L | 直接扩散焊 | 1100 ℃/180 min/10 MPa | 抗拉 484 MPa |

| 3 | 304 | IPADB | 950 ℃/30 min/7.5~15 MPa | 拉剪 86 MPa |

| 4 | 410/446 | BNi-2/TLP | 1050 ℃/60 min/0.3 MPa | 抗剪 472 MPa |

| 5 | 304/20 碳钢 | 真空扩散焊 | 1380 ℃/60 min | 抗拉 485 MPa |

1.1.2 钢与镍合金的扩散连接

镍基高温合金以高熔点、优异的高温强度、耐蚀性及抗氧化性著称,是航空发动机涡轮叶片、燃烧室、导向叶片等高温部件的核心材料。钢与镍基高温合金的扩散连接需求集中于高温承力构件的一体化制造。

由于钢与镍基高温合金(以 Ni 为基体,含 Cr、Mo、W、Co 等)的主元元素固溶度较高,且 Fe 与 Ni 无化合物生成,因此钢与镍基合金的焊接相容性较好。但需要注意的是,钢合金与镍基合金中的强化相(如γ'相 Ni₃Al、碳化物 M₂₃C₆)通常在连接界面处富集会形成扩散壁垒,扩散连接存在一定的挑战。

近年来,国内外学者围绕界面行为调控、工艺参数优化、表面/中间层改性等方向开展了系统研究。Zhang等 [10]基于分子动力学(molecular dynamics, MD)模拟揭示了 304 不锈钢与纯 Ni 的扩散焊接机理,研究表明,粗糙界面的凹凸结构为原子扩散提供更多的短程路径,显著促进扩散。温度在界面扩散中起着主要作用,随着温度的升高,扩散的原子数量增加,扩散距离也增加。压力通过变形界面粗糙结构增加接触面积(促进扩散),总体影响弱于温度。Negemiya 等 [11]探究了工艺参数对 410 马氏体不锈钢和 Su 718 镍基高温合金扩散焊接接头组织和力学性能的影响,研究结果显示,焊接温度对对接头质量有显著影响。980 ℃时,界面生成大量δ相,接头强度下降;超过 1000 ℃,钢与镍基合金晶粒过度长大,导致晶界弱化,接头延伸率降低。接头断口表明,镍基合金侧呈现晶间断裂,马氏体不锈钢侧为延性穿晶断裂,断裂面形成 Fe2Ti、

FeNi3、NiTi2、Cr2Ti、NbNi3等金属间化合物和γ(Fe,Ni)相。

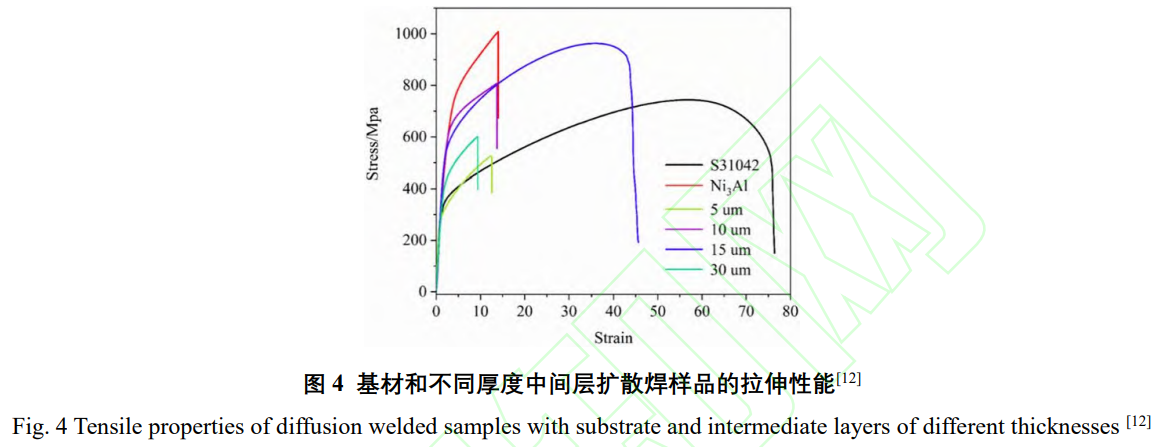

由于钢合金中的微量元素 Ti 金属活性较高,极易与镍合金中的 Fe 或 Al 之间发生化学反应生成金属间化合物,影响接头性能,通过添加中间层可以有效阻隔不利于接头的反应进程。Peng 等 [12]采用纯 Ni 中间层真空扩散焊接 Ni3Al 基高温合金和 S31042 钢,结果表明,焊接过程中形成的 AlN 相阻碍了原子扩散,降低了接头性能。当 Ni 层间厚度为 15 μm 时,接头强度达到 Ni3Al 基合金的 96%,伸长率为 Ni3Al 基金属的 320%和 S31042 合金的 62%(图 4),γ'相均匀沉淀和晶界互熔有助于接头的高强度和高伸长率。接

头断裂机制为韧性断裂,断口处存在韧窝。

表 2 总结了钢和镍基高温合金扩散焊最优工艺下接头的力学性能。

表 2 钢和镍基高温合金扩散焊最优工艺下接头的力学性能 [11-15]

| 序号 | 材料 | 工艺 | 参数 | 力学性能 |

| 1 | 410/Su 718 | 直接扩散焊 | 980 ℃/75 min/16 MPa | 抗拉 355 MPa |

| 2 | S31042/Ni₃Al | Ni 中间层 | 1150 ℃/120 min/5 MPa | 抗拉 960 MPa |

| 3 | S31042/Ni₃Al | SSN | 1000 ℃/120 min/5 MPa | 抗拉 710 MPa |

| 4 | 316L/Inconel 718 | 焊后热机械处理 | 1100 ℃/60 min/10 MPa | 抗拉 500 MPa |

| 5 | 316LN/IN718 | TLP/PBHT | 1050 ℃/120 min | 抗拉 478 MPa |

1.2 钢与铜、高熵合金等扩散连接

在钢与异种材料的连接组合中,钢/铜以及钢/高熵合金等材料体系之间具有较差的冶金相容性,界面两侧元素互扩散程度较低,同时主元元素又无较为明显的冶金化学反应,无金属间化合物产生。通常通过工艺参数优化,以及添加能与两侧材料具有较好冶金相容性的材料实现二者的紧密连接。因此将这两类材料组合一并讨论。

1.2.1 钢与铜合金的扩散连接

钢与铜合金的扩散连接在航空航天、核能领域有着广泛的应用需求。钢与铜合金(以 Cu 为基体,含Zn、Al、Ni、Be 等)的扩散连接核心优势,在于结合钢的高强度与铜合金的高导电性、高导热性及耐腐蚀性。这种复合结构广泛应用于电力电子、轨道交通和航空航天等领域。脆性金属间化合物的生成及较大的残余应力是钢与铜合金扩散连接的难点。

Akbar 等 [16]对 304 不锈钢与无氧铜进行了直接扩散连接,发现界面生成 Cu-Ni 固溶相,接头抗拉强度达 153 MPa,是冷拔铜的 66.5%,断裂模式为铜侧延性穿晶断裂。Sebastian 等 [17]采用 Ni 中间层,发现 Cu/Ni和镍/钢界面形成独立扩散区,825 ℃/30 min/5 MPa 参数下剪切强度最大。Ekrami 等 [18]采用 Ni/Ag 复合中间层扩散连接 316 不锈钢与纯铜。750 ℃下,界面处即可实现良好结合,接头抗拉强度为 158 MPa,但不锈钢/镍界面仍形成 FeNi3金属间相。

对于扩散连接工艺的改进以及新工艺的应用可以实现更为高效的扩散连接。如 Kaya 等 [19]采用外加电流辅助扩散连接 304 不锈钢和铜合金。当施加外部电流时,连接试样的抗拉强度更高,原子的扩散距离更远。Yuan 等 [20]采用脉冲压力辅助扩散焊接技术,结果显示,脉冲压力有利于减少微孔数量,添加 Ni 中间层后,微孔数量进一步减少。Ni 作为过渡层和阻挡层,可以阻碍 Fe、Cr 和 Cu 元素的相互扩散。

1.2.2 钢与高熵合金的扩散连接

高熵合金(high-entropy alloys, HEA)是由 5 种及以上主元(如 Fe、Co、Cr、Ni、Al 等)以等原子比或近等原子比混合形成的新型合金,具有高熵效应、高硬度、优异的耐蚀性及宽温域稳定性等独特优势,是航空航天、核能、高端装备等领域的“性能革命性材料”。钢与高熵合金扩散焊接的难点在于脆性金属间化合物的生成及扩散速率差异导致的成分偏析。

李娟等[21]研究了 CoCrFeNiCu 高熵合金和 304 不锈钢在不同温度下的固相扩散焊,研究表明:低温下界面处残留有孔洞;随着温度的升高,扩散能力增强,界面处气孔消失;在扩散层内没有发现金属间化合物,形成了全固溶组织,厚度在 10~31 μm。Sun 等 [22]将 Cr0.8FeMn1.3Ni1.3 高熵合金和 316 不锈钢扩散连接,发现冷轧变形引起的位错介导扩散途径能够增强界面原子扩散。位错密度增加时(形变量 20%),扩散活化能会大幅(约 41%)。同时,铁从 316 钢到 HEA 的扩散系数从 9.35×10-15 m2/s 显著增加到 2.15×10-14m2/s,极限抗拉强度提高了 9%。

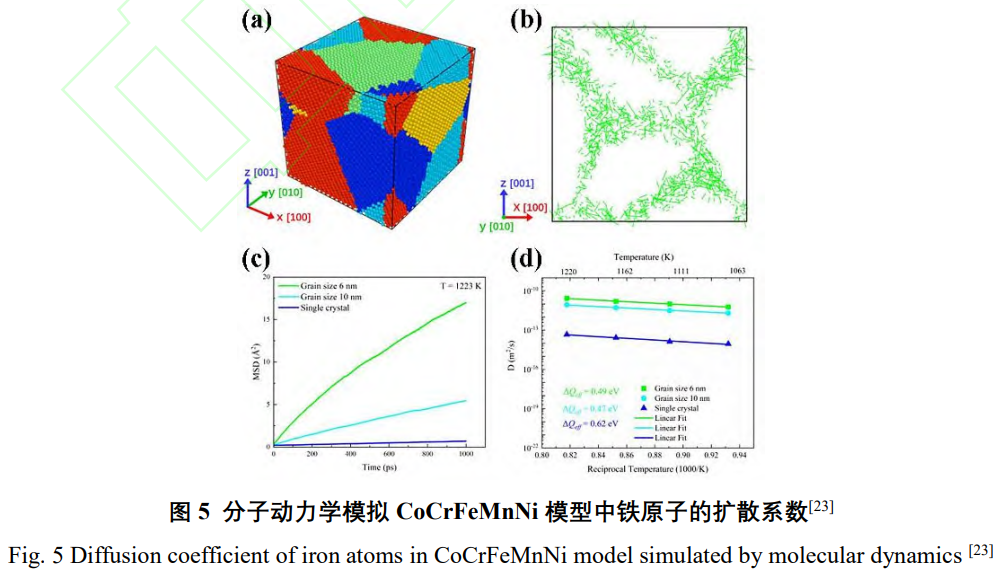

由于材料自身的迟滞效应特征,高熵合金与异种金属的缓慢扩散限制了其在实际应用中与其他成分的扩散结合。Gao 等[23]对 CoCrFeMnNi 高熵合金和 304 不锈钢进行表面机械研磨处理(surface mechanicalattrition treatment, SMAT),在相对较低的温度下进行扩散焊接。研究结果表明,SMAT 后 Fe 原子的扩散距离显著增加,HEA/不锈钢接头在 850 ℃(约 0.63 Tm,Tm 熔化温度)下即可达到 320 MPa 的抗拉强度。如图 5 所示的分子动力学模拟表明,由于晶界处的快速扩散,Fe 在多晶模型中的表观扩散率明显高于单晶模型。在实验中,界面 EDS 线扫描结果验证了,未作表面处理以及 SMAT 处理 2h 和 4 h 对应的不锈钢中的 Fe 穿过界面,在高熵合金侧的扩散深度依次为 3.1、5.2 和 11.0 μm,证实了 SMAT 表面处理对于界面元素扩散速率具有显著的提升作用。

表 3 总结了钢和铜合金、高熵合金扩散焊最优工艺下接头的力学性能。

表 3 钢和铜合金、高熵合金扩散焊最优工艺下接头的力学性能 [16-18,19-26]

| 序号 | 材料 | 工艺 | 参数 | 力学性能 |

| 1 | 304/Cu | 直接扩散焊 | 650 ℃/45 min/30 MPa | 抗拉 153 MPa |

| 2 | 304/Cu | Ni 中间层 | 825 ℃/30 min/5 MPa | 拉剪 8 MPa |

| 3 | 316/Cu | Ni/Ag 中间层 | 750 ℃/60 min/12 MPa | 抗拉 158 MPa |

| 4 | 304/Cu | Ni 中间层 / IPADB | 825 ℃/20 min/5~20 MPa | 抗拉 217 MPa |

| 5 | 1Cr18Ni9Ti/Cu | 锡青铜 / Au 中间层 / TLP | 850 ℃/60 min/3 MPa | 抗拉 228 MPa |

| 6 | 42CrMo / 锡青铜 | Ni 中间层 | 850 ℃/60 min/4 MPa | 抗剪 221 MPa |

| 7 | 304/CoCrFeNiCu | 直接扩散焊 | 1050 ℃/120 min/20 MPa | 抗拉 500 MPa |

| 8 | 316/Cr₀.₈FeMn₁.₃Ni₁.₃ | 冷轧变形 | 900 ℃/60 min/25 MPa | 抗拉 451 MPa |

| 9 | 304/CoCrFeMnNi | SMAT | 850 ℃/120 min/20 MPa | 抗拉 320 MPa |

| 10 | 316/CoCrNi | SPS | 1050 ℃/60 min/25 MPa | 抗拉 468 MPa |

1.3 钢与铝、钛、锆等合金扩散连接

随着轻量化设计需求的激增,一些钢合金/与钢有 IMCs 生成的异种金属扩散连接接头得到广泛应用,如铝钢/铝、钢/钛以及钢/锆合金等。这些复合结构固然能发挥异种材料良好的性能,但其结构强度与服役性能严重依赖界面的连接质量,须重点关注对于界面 IMCs 层的类型、厚度和形貌的调控,抑制其过度生长。

1.3.1 钢与铝合金的扩散连接

铝/钢复合结构(如汽车车身、轨道交通部件)因兼具铝合金的低密度与不锈钢/碳钢的高强度,成为替代单一金属的必然趋势。然而,铝(Al)与钢(Fe 基合金)的晶体结构、物理性能及化学活性差异显著,导致其扩散焊接性极差,主要体现在以下 3 个方面:Al 表面极易形成稳定而致密的氧化膜,焊接时氧化膜难以破碎,阻碍原子扩散并引发夹杂物,破坏接头连续性;连接界面易生成脆性的金属间化合物,接头易因孔洞、微裂纹扩展而脆断;Al 与钢的热膨胀系数差异导致冷却时界面产生显著热应力,进一步加剧微裂纹萌生。早在 1999 年,Kuroda 等[27]对 A6061 铝合金与 SUS316 不锈钢的直接真空扩散焊进行了较为详细的研究,其扩散连接压力为 9.8 MPa,扩散时间 0.3~9.0 ks。EDS 结果显示界面生成的金属间化合物主要是Fe2Al5和 FeAl3,且反应层的生长符合抛物线规律。在扩散焊初期,由于表面氧化膜的作用,反应层生长极慢,随着氧化膜的破碎,反应层按抛物线规律正常生长,其激活能为 187 kJ/mol,生长速度受控于 Fe 原子在 A6061 铝合金中的扩散;当反应层厚度为 1~2 μm 时接头强度达到最大值 200 MPa。反应层厚度过小,

母材间扩散反应不充分。厚度过大,反应层易产生孔洞和微裂纹等缺陷。

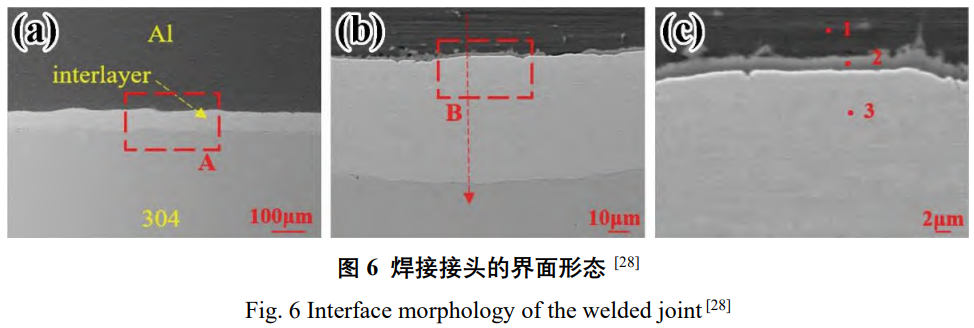

目前,避免和减少 Fe-Al 金属间化合物的产生是获得高强度铝/钢接头的关键,在铝合金和钢之间添加适当的中间层是限制脆性金属间化合物生长的有效方法之一,可有效提高接头的力学性能。Yu 等 [28]采用热补偿电阻扩散焊技术,在 6061 铝合金与 304 不锈钢间引入 Ni 中间层,成功制备了大面积铝/镍/钢接头(图 6)。在最终的铝/钢接头中,铝合金和中间层之间形成了一个明显的扩散层,其主要成分是 Al(s, s)。界面结构为铝合金、扩散层、中间层和钢,有效阻隔 Fe 与 Al 直接接触。实验表明,Al/Ni/钢焊接接头的

拉伸剪切载荷达到 1793.3 N,是直接扩散焊获得的铝/钢接头的 3 倍。断裂主要发生在铝合金和 Ni 中间层之间的界面,XRD 分析结果证实,在断裂表面生成了 Al(s, s)、Fe(s, s)和 Ni(s, s)等固溶体。

Salman 等 [29]对 7075 铝合金和 304L 不锈钢进行了扩散接合,并对所得接合界面的力学、微观结构、纳米压痕和压痕蠕变进行了评估。结果显示,在铝/钢结合界面上形成了 FeAl3、FeAl2、FeNi3和 Fe3Ni2等金属间化合物,硬度达 3.5 GPa,比 304L 钢高 15%、比铝合金高 454%;连接界面的蠕变深度分别比 7075

铝合金和 304L 钢基体小 49%和 5%,金属间化合物的形成显著降低了接头的强度,平均抗剪强度仅为 67MPa,约为铝合金基体的 58%。

表 4 总结了钢和铝合金扩散焊最优工艺下接头的力学性能。

表 4 钢和铝合金扩散焊最优工艺下接头的力学性能 [27,28,29]

| 序号 | 材料 | 工艺 | 参数 | 力学性能 |

| 1 | 316/6061 | 直接扩散焊 | 550 ℃/120 min/9.8 MPa | 抗拉 200 MPa |

| 2 | 304/6061 | Ni 中间层 / 电阻扩散焊 | 4 s/0.2 MPa | 拉剪 5 MPa |

| 3 | 304L/7075 | 直接扩散焊 | 500 ℃/60 min/5 MPa | 抗剪 67 MPa |

1.3.2 钢与钛合金的扩散连接

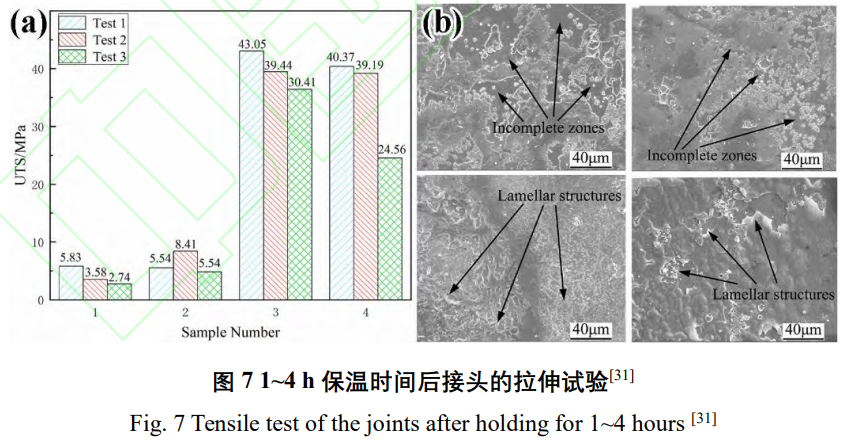

钛具有密度小、比强度高、耐蚀性优异等优点,纯钛或钛合金与不锈钢结合形成的复合构件,既能保留不锈钢的优良性能,又能减轻质量。航空航天领域中的很多部件,如卫星燃料喷注器及姿态推动控制系统中的部件、航天器的自锁阀、某些飞行器推进系统的管路连接等,都需要兼有钛和钢的优良特性的异种材料复合连接件。2017 年,徐家磊等 [30]等对 TA2 纯钛与 14MnMoVN 钢的真空扩散焊的研究表明,界面形成断续的化合物层,主要为 Ti-Fe 金属间化合物。接头抗拉强度仅为 182 MPa,远低于钛母材和钢母材的抗拉强度。Chen 等[31]使用真空扩散焊成功实现纯钛和中碳钢的连接。实验表明,保温时间小于 2 h 时,界面未实现完全连接,保温时间延长至 3 h 时,界面生成 TiC、TiFe、Fe₂Ti 混合相,接头强度随保温时间呈先增后降的趋势(图 7),断口上发现层状结构的 TiC,表明 TiC 脆性相厚度是影响接头力学性能的关键因素。

由于钛和钢的物理和机械性能差异极大,通过施加塑性较好的铜过渡层可以有效缓解接头残余应力集中,改善接头的性能。郭悦等 [32]在 TA2 钛与 14MnMoVN 钢间引入 Cu 箔,形成“钛/铜/钢”复合界面。Cu 与 Ti 反应生成 Cu-Ti 金属间化合物相,但 Cu 与钢(Fe 基体)形成良好的扩散过渡区,最终接头抗拉强度提升至 299 MPa,相比于钛钢直接扩散焊接接头的强度有大幅提高,断裂发生在 Cu-Ti 结合区。Szwed等[33]使用镍箔作为中间层,对纯钛和 X5CrNi18-10 不锈钢进行瞬时液相扩散焊接。扩散界面无裂纹,仅在材料边缘观察到柯肯达尔孔洞。焊接温度为 950 ℃时,钛侧的结构由共析混合物αTi+Ti2Ni 和金属间相 Ti2Ni、TiNi 和 TiNi3层组成,镍中间层阻止了 Ti 向不锈钢侧的扩散,避免了 Fe-Ti 金属间相的形成,镍和不锈钢之间形成固溶体γFe+Ni 层。但温度升至 1000 ℃时,Ti 原子突破 Ni 层扩散至钢侧,生成 FeTi 相,导致接头强度下降。

Ti 和 Ag 之间的界面反应产物为 TiAg,尽管其具有金属间化合物的性质,但表现出显著的断裂韧性,而 Fe-Ag 体系中不会形成金属间化合物。因此 Feng 等[34]采用 Ag 中间层对纯 Ti 与 17-4PH 不锈钢进行扩散连接,结果显示:Ag 中间层可以有效抑制 Ti 与 17-4PH 不锈钢之间的相互扩散和反应,避免了 Ti-Fe 金属间相的形成。短时间保温(<30 min)时,界面由 TiAg 层、残余 Ag 层及 Ag-Fe 扩散层组成,接头抗拉强度达 420 MPa,断裂模式为 Ag 层的延性断裂。

表 5 总结了钢和钛合金扩散焊最优工艺下接头的力学性能。

表 5 钢和钛合金扩散焊最优工艺下接头的力学性能 [27-36]

| 序号 | 材料 | 工艺 | 参数 | 力学性能 |

| 1 | 14MnMoVN/TA2 | 直接扩散焊 | 900 ℃/60 min/5~7 MPa | 抗拉 182 MPa |

| 2 | 中碳钢 / Ti | 直接扩散焊 | 850 ℃/180 min/5 MPa | 抗拉 43 MPa |

| 3 | 14MnMoVN/TA2 | Cu 中间层 | 900 ℃/90 min/5 MPa | 抗拉 299 MPa |

| 4 | 17-4PH/Ti | Ag 中间层 | 850 ℃/20 min/5 MPa | 抗拉 420 MPa |

| 5 | G50/TC21 | Mo/Ni 中间层 | 930 ℃/60 min/25 MPa | 抗拉 631 MPa、抗剪 274 MPa |

| 6 | 316L/TC4 | AlCoCrCuNi₂ 中间层 | 1010 ℃/60 min/1 MPa | 抗剪 214 MPa |

1.3.3 钢与锆合金的扩散连接

锆合金因其良好的中子截面、足够的机械性能和优异的耐腐蚀性而广泛应用于核工业,钢与锆合金的扩散连接集中于核反应堆内部承力构件的一体化制造,如燃料包壳与钢制端塞、压力管与钢制支撑环的连接,旨在通过无焊缝设计提升结构可靠性与抗辐照性能。Zr-2 和 Zr-4 合金的熔点为 1850 ℃,高于铜和钛的熔点,其与钢的扩散连接通常在更高的温度下进行,并且界面处会有脆性相生成与成分偏析。

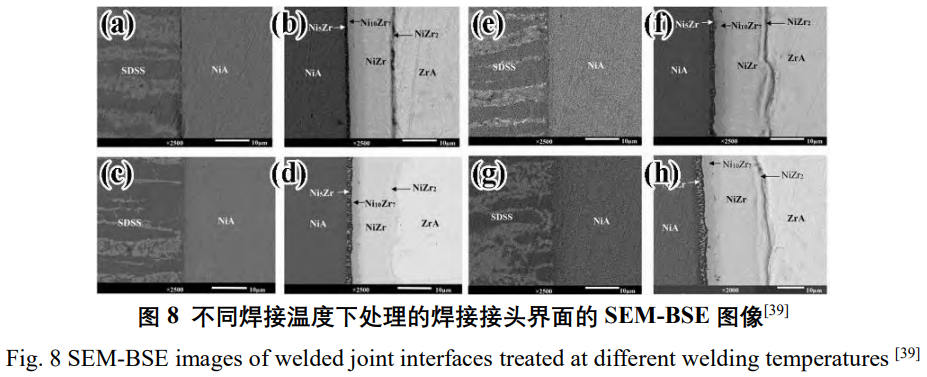

Abdelatif 等 [37]对 304L 不锈钢和 Zr-4 合金进行了直接扩散连接,结果表明,在 820 ℃下界面未实现有效连接,原因是钢和锆合金化学元素的互溶性非常低。在 950 ℃下,钢/Zr-4 合金界面处形成了一个由 3层组成的反应区。钢侧的第 1 层(α-(Fe,Cr))和 Zr-4 侧的第 3 层(Zr2(Fe,Ni))是单相的。中间层是两相的(ε-Zr(Cr,Fe)2+Zr2(Fe,Ni)),硬度最大,约 1120 HV。断裂位于中间层,属于穿晶断裂。Bhanumurthy 等[38]使用 Ni-Cu-Nb 夹层将 304L 不锈钢连接到 Zr-2 合金,结果显示,钢/镍、Ni/Cu、Cu/Nb和 Nb/Zr-2 界面发生了元素的相互扩散,且不存在任何金属间化合物。870 ℃/2 h 参数下接头的最大抗拉强度达 400 MPa,所有试样在铜/铌或铜层内部断裂,断口中存在等轴韧窝,表明其为延性断裂。Kumar 等[39]采用扩散焊接工艺,使用镍合金夹层连接超双相不锈钢和锆合金。在双相钢/镍界面未发现金属间化合物,但在 Ni/Zr 界面处观察到分层的 Ni5Zr、Ni10Zr7、NiZr 和 NiZr2金属间相,反应层的宽度随焊接温度的升高而增加(图 8)。900 ℃下接头抗拉强度达 370 MPa(伸长率 7.9%),但高温下易发生脆断。

综上所述,钢与异种金属的扩散连接通过冶金结合实现结构一体化,接头兼具钢的高强度、高韧性及异种金属的独特性能,是高端装备轻量化、高性能化的关键技术。其中,脆性金属间化合物生成、界面残余应力、扩散速率差异与成分偏析,是获得钢与异种金属高质量接头的难点,未来通过新型中间层设计、先进工艺创新等手段,有望突破技术瓶颈,推动复合扩散接头在航空航天、核能、电力电子等领域的更广泛应用。

2、镍合金与异种金属扩散连接

镍基合金以其良好的力学性能及优秀的加工性、耐腐蚀性,目前广泛应用于航空航天、能源等领域 [40-42]。通常,由于镍合金本身的材料特性,其可与多种金属元素可发生化学反应;同时又由于镍金属对于杂质元素具有高度敏感性,因此在使用常规熔焊技术对其进行连接时接头内易形成块状金属间化合物和凝固裂纹,焊接残余应力和变形大,导致焊缝恶化 [43- 44]。扩散焊接可以在避免裂纹的同时,使组织表现出连续的微观结构和较高的接头强度。而针对异种镍合金之间以及镍/铜合金之间的扩散连接,由于界面两侧冶金相容性较好,固溶度较高,其较为适合直接扩散连接。研究工作应更关注于对于该异种材料体系扩散连接的工艺参数优化,或者低熔点中间层的实现液相扩散焊,以及连接温度的降低,避免高温对于母材性能的损伤。

2.1 异种镍合金间的扩散连接

镍基高温合金因其优异的高温强度、卓越的抗氧化/耐腐蚀性能及良好的组织稳定性,成为制造航空发动机、燃气轮机等热端部件的关键材料。随着装备性能的不断提升,单一牌号的镍合金往往难以满足同一部件在不同部位对承温能力、力学性能及环境耐受性的差异化需求。因此,异种镍基高温合金的扩散连接具有较高的需求。由于异种镍合金之间主元元素相同,两侧母材的冶金相容性较好,选取合适的工艺参数较易实现二者的可靠扩散连接。

Peng 等 [45]通过固定扩散焊接温度为 1120 ℃,扩散压力 10 MPa 下,对 DD5 单晶高温合金与 GH4169多晶高温合金采用 90~180 min 的扩散焊接,并在 730 ℃/180 min 的时效工艺条件下,获得了 DD5 单晶高温合金与 GH4169 多晶高温合金的可靠连接。研究表明,在不同焊接条件下,整个接头处γ'相的大小、分布和形貌均有差异。在 1120 ℃扩散焊接 180 min 后,并在 730 ℃下进行额外时效处理 180 min 后,γ'颗粒形貌由近立方形变为不规则形。此外,在 1120 ℃/10 MPa/180 min 下焊接,并在 730 °C 下时效加热 180 min时,接头的最佳抗拉强度为 1058 MPa,断裂发生在母材区。原位拉伸实验表明,接头的损伤和断裂行为是由于碳化物滑移和裂纹的增加造成的。焊接过程中,并未引起 DD5 晶体取向的显著变化,也没有改变GH4169 的晶粒结构。

Zhang 等 [46]采用 BNi-2 填充合金对 DD5 单晶与 GH4169 高温合金进行了瞬时液相扩散连接(TLP)。

研究了不同焊接温度和时间对 TLP 接头微观组织和力学性能的影响。TLP 接头形成了明显的扩散影响区和等温凝固区,且区域宽度及 GH4169 的扩散影响区中细晶粒尺寸随着扩散焊接温度和时间的增加而增加。硼原子会在 GH4169 的扩散影响区的晶界处积累。TLP 接头的形成顺序为 BNi-2 填充合金的熔化,接着形成 M5B3 型沉淀,随后从 DD5 侧到 GH4169 侧等温定向凝固,以及形成γ固溶体。在 1100 ℃下保温 120 min的试件具有梯度晶粒结构,抗拉强度(928.63 MPa)和断裂应变(1.62 %)达到了 DD5 母材抗拉强度的86.8%和断裂应变量的 51.7%。

在镍基合金的扩散连接中,铜也是较为常见的中间层材料,因为 Ni-Cu 在扩散焊接过程中倾向于形成固溶体,可以实现更低温度的扩散连接,然而由于纯铜强度较低,Cu 通常作为合金元素出现在合金中间层中 [47-48]。Mo-Cu 合金作为一种新型的高温合金材料,既具有高熔点、低膨胀系数等性能,又具备高延展性、高导电导热性等特性 [49- 50],在散热结构中具有广泛的应用。Wang 等 [51]采用不同厚度 Cu 中间层对GH4099/Mo-Cu 扩散连接接头进行了对比分析,其采用的方法是 PVD 制备 Cu 中间层,在一定的工艺参数下进行连接。结果表明,Cu 中间层有利于 GH4099/Mo-Cu 连接,PVD 镀层作中间层的连接效果优于箔纸。

Xu 等 [52]以 Cu 作为中间层,在 600、650、700、750 和 800 ℃,15 MPa 压力下,采用真空扩散连接 Cu-0.15Zr与 GH3030 合金。结果表明随着焊接温度的升高,扩散区宽度增大,扩散区孔洞减少,α-Cu 相、富 Cr、Ni、Al 碳化物相在界面中分布均匀。在 750 ℃时,强化相数量增加,但出现了许多 Kirkendall 空隙,同时该温度下严重软化的 Cu-0.15Zr 导致接头发生较大变形,拉伸试样在 Cu-0.15Zr 侧断裂。由此可以看出,由于纯 Cu 熔点较低,限制了其在高温复杂环境下的应用,同时 Cu-Ni 固溶体的强度也限制了接头力学性能的提升。未来镍基合金/铜合金扩散焊接将需要实现 400~600 ℃服役环境下高热流、高可靠、长寿命异质结构件的工程化制造,因此,通过工艺改进和中间层的选择,来扩大焊接工艺窗口,提高接头的质量具有重要的研究意义。

2.2 镍与钛合金的扩散连接

在航空航天等领域,镍基高温合金与轻质高强钛合金的综合应用满足了部件对于轻量化与耐高温的双重要求[53-54]。例如在航空发动机的减重设计 [55]中,镍/钛合金异种材料零部件的焊接得到了广泛应用。而传统的熔焊利用局部加热和较高的加热和冷却速率,会使接头内存在较大的残余应力,诱使裂纹的产生,而目前采用扩散连接工艺,则可以较好保留母材的优良性能同时降低内应力。此外,又由于二者材料间在焊接过程中易发生剧烈的化学反应生成金属间化合物,因此,对于化合物的调控也是镍/钛合金扩散连接研究中的重点关注方向。该部分对以镍/钛异种金属材料为代表的有金属间化合物生成的材料组合进行讨论。

目前相关学者针对采用中间层的方法实现镍/钛异种材料扩散连接开展了广泛的研究。Li 等 [55]设计了一种高熵夹层(TiZrHfNb)95Al5,用于 Ti2AlNb 与 GH4169 的真空扩散连接。研究了扩散焊接温度对所得接头界面微观组织形貌、力学性能和断裂行为的影响。接头形成了 Ti2AlNb/B2/固溶体/(Ti, Zr, Hf)2(Ni, Nb)+(Ti, Zr, Hf)(Ni, Nb)+(Ti, Zr, Hf)(Ni, Nb)2+固溶体/(Ti, Zr, Hf)(Ni, Nb)+(Cr, Ni, Fe)ss/(Cr, Ni, Fe)ss/富铬(Cr, Ni, Fe)ss/富镍(Cr, Ni, Fe)ss/GH4169 的典型界面微观组织。在 980 ℃以下,随着扩散焊接温度的升高,界面反应层厚度逐渐增大,剪切强度逐渐增大,最高剪切强度达到 376 MPa。GH4169 侧存在最高显微硬度区域,为 11.79 GPa,主要由(Ti, Zr, Hf)(Ni, Nb)和(Cr, Ni, Fe)ss 相组成。同时,该区域附近形成的界面两侧弹性模量有较大差别。断口表面形貌表现出典型的脆性裂缝特征,主要裂纹始于(Ti, Zr, Hf)(Ni, Nb)相+(Ti, Zr, Hf)2(Ni, Nb)相,逐渐扩展至(Cr, Ni, Fe)ss相。

Çetinkaya 等 [56]通过实验研究了 Ni 和 Ti-6Al-4V 材料扩散连接的微观组织和界面反应。采用银箔作为中间层改善层间和连接质量。在 5 MPa 压力下,分别在 850 、900 和 950 ℃的扩散温度下保温 60 min。研究发现,富银区域呈现低硬度值,在压力为 5 MPa,950 ℃的工艺温度下,保温 60 min 实现了可靠的扩散连接,最高接头强度为 244 MPa。Zhou 等[57]分别以铜箔和铜钛合金作中间层,扩散连接 TiAl 合金与 GH3536高温合金,在 935 ℃/10 MPa/1 h 工艺参数下,采用铜箔中间层的接头主要由 Ti(Cu、Al)2、AlCu2Ti 和AlNi2Ti 相组成。整个接头出现少量微裂纹,相应的室温平均抗剪强度仅为 31 MPa。在 935 ℃、3 MPa 和10 min 的工艺参数下,利用 Cu-Ti 双夹层也可实现二者的扩散连接,在接头中心部分可见 Cu-Ti 夹层的残余相,厚度约为 5 μm。将保温时间延长至 1 h,中间层与母材均扩散完全,接头的最大抗剪强度为 180 MPa。

在 20 MPa 的压力和 2 h 的保温时间下,接头中形成了 AlNi2Ti 相,其平均剪切强度下降到 90 MPa。除箔片外,铜中间层也可通过沉积或者镀层的形式添加进界面处,Cavaleiro 等[58]对比研究了使用磁控溅射 Ni/Ti纳米多层中间层和Ni/Ti商业微米箔片作为中间层材料的NiTi与Ti-6Al-4V的扩散行为。连接过程利用Ni-Ti系统的放热反应特性,在连接过程中提供额外的能量。在较低的总体热输入条件下实现了良好的焊接接头。

在扩散连接之前,将总厚度为 2.5 μm、调制周期为 12 或 25 nm 的 Ni/Ti 多层沉积到母材上。或者,在母材之间放置 20 个交替的微米箔片。将材料通过感应加热到扩散连接温度,并通过吹氦气淬火至室温,在连接中施加 10 MPa 的压力。使用薄微米箔片时,需要加热到 650 ℃来促进连接,而使用多层涂层材料时,在 600 ℃时就获得良好的接头。

Jian 等 [59] 在 950 ℃对 Ni80Cr20 合金与 TC4 合金进行了真空扩散连接,并研究了中间层对接头界面微观组织和性能的影响。在不添加中间层的情况下,TiNi 层的生长速率随着保温时间的延长而增加,Ni和 Cr 元素在 Ti(Ni,Cr)3 + CrSS反应层中呈现互补的特征。当 Cu 箔作为中间层时,Ti 和 Cu 原子的不对称扩散导致 Kirkendall 孔洞降低了 Ni80Cr20/TC4 接头的界面结合强度。Cu+Ti 复合中间层在扩散连接过程中促进在 950 ℃下形成界面液相,固体扩散是 Cu 和 Ni 原子在形成瞬态液相之前的主要扩散模式。晶界通常被认为是固体扩散过程中原子的快速扩散路径,在高温下,液相通道使高能原子在晶界处的扩散变得容易。

在 30 和 60 min 的保温时间下,Cu+Ti 复合夹层接头的显微硬度峰值远高于其他两种。以 Cu+Ti 为复合夹层,保温 90 min 时接头最大抗剪强度为 72.4 MPa。裂纹沿脆性 TiCu 相边界扩展,在应力集中较高的区域,裂纹可以穿过脆性相并扩展到精细的微观组织。

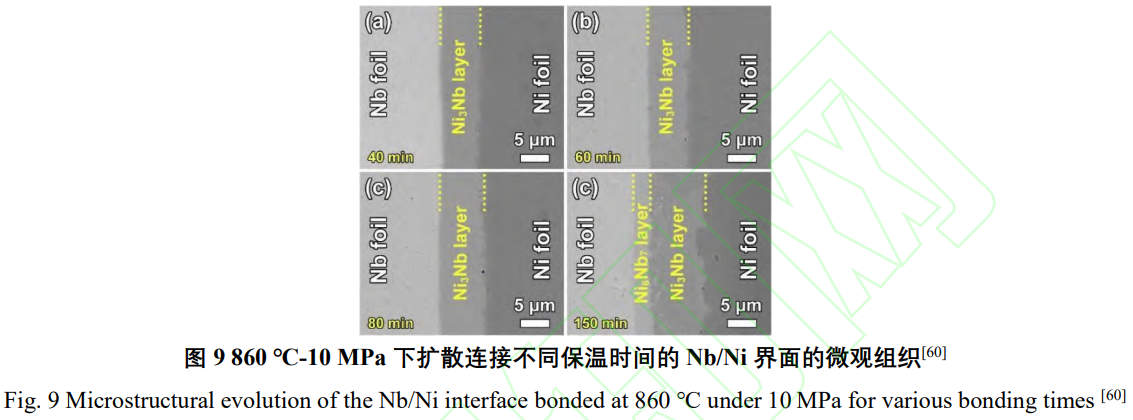

Zhang 等 [60]通过使用 Nb 和 Nb/Ni 中间层扩散连接氢化 TC4 合金与 GH3128 高温合金接头。研究了不同保温和持续时间对氢化 TC4/GH3128 接头微观组织的影响。Nb 夹层的加入能够成功抑制 Ti-Ni 的脆性形成,TC4-0.3H/Nb/GH3128 接头的典型微观组织为 TC4-0.3H/(Ti, Nb)/Nb/Ni6Nb7/Ni3Nb/(Ni, Cr)SS/GH3128。

随着扩散焊接温度和保温时间的增加,TC4-0.3H/Nb 界面处的(Ti, Nb)反应层和 Nb/GH3128 界面处的 Ni6Ni7, Ni3Nb 和(Ni, Cr)SS反应层增厚,未焊合孔隙逐渐减少。在 10 MPa 下,在 860 ℃/60 min 下扩散连接的最大接头强度达到 245 MPa,接头断裂主要发生在 Ni3Nb 层和 GH3128 合金之间,以及部分在 Ni3Nb 和 Nb 层。

Nb/Ni夹层的设计成功地消除了与单个Nb夹层结合时形成的未焊合空隙和Ni-Cr层。在860 ℃下,在10 MPa下保温 80 min 时,最大剪切强度为 270 MPa,而后脆性相 Ni6Nb7的形成降低了接头强度。图 9 为在 860 ℃,10 MPa 下扩散连接不同保温时间的 Nb/Ni 界面的微观组织。

目前对于镍基合金与钛合金扩散连接工艺较为成熟,主要是通过优化工艺参数或改进工艺方式降低扩散连接温度,获得薄层的金属间化合物的接头。采取中间层的方式来阻隔或者抑制两侧母材的反应也是一种研究思路。但目前的工业生产中,镍/钛合金扩散连接仍然存在脆性相导致力学性能较低和残余应力大等问题,尤其在高温服役时,镍基合金侧会产生比钛合金更强烈的形变,导致内应力增大引起开裂。在未来的研究中,应研发新型的固溶成分或者耐高温高熵合金中间层,抑制脆性相的生成或者降低残余应力,以支撑复杂使用环境下轻质结构设计及应用。

3、钛合金与异种金属扩散连接

钛合金凭借其优异的性能,如高比强度、低密度、优异的耐腐蚀性和生物相容性等特点,被广泛应用于航空航天、能源、生物医学等领域。而在这其中,Ti-6Al-4V(TC4)钛合金是目前应用最广泛的钛合金,占据了超过 50%的钛合金使用量 [61-62]。但由于高活性的钛元素与常见的金属材料通常均能发生化学反应生成金属间化合物。因此,针对钛合金与异种金属的扩散连接,大体上可以分为以异种钛合金组合为代表的冶金相容性较好的体系,以及钛合金与其他可生成金属间化合物的异种材料体系两大类。

3.1 异种钛合金的扩散焊接

异种钛合金之间冶金相容性良好,通过界面原子互扩散即可形成紧密结合的扩散接头,具有独特的技术特点,因此,本文对于该材料组合展开单独讨论。

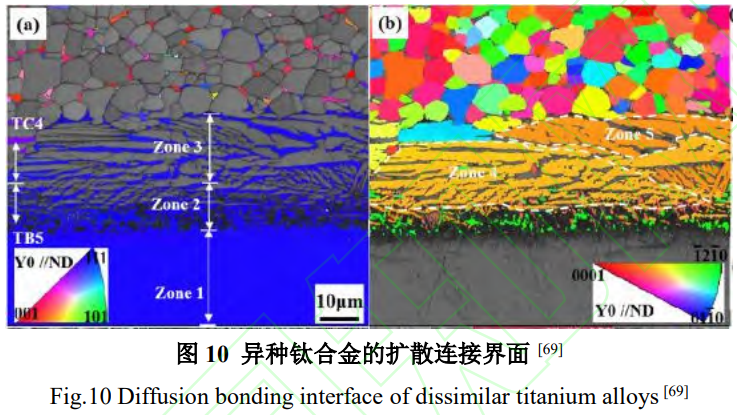

TA15 钛合金是一种近α型钛合金,同时兼具α型钛合金的热稳定性和α+β型钛合金的塑韧性[63]。Li 等 [64]采用扩散焊接制备了 TA15/TC4 异质层压板。在合适的参数(900 ℃/1 h/8 MPa)下,得益于两者均以可焊性良好的α相为基质,界面处除极少量气孔,接合良好,晶粒充分扩散,较硬的β相得到细化。该层压板具有良好的力学性能,除屈服强度低于 TC4 母材,抗拉强度和伸长率均略高于两种母材。TC17 钛合金是一种近β型钛合金,具有优异的断裂韧性和抗疲劳性能,可用于飞机发动机风扇叶片 [65]。Sun 等 [66-67]对 TC4/TC17 扩散界面的微观组织和晶体结构进行了研究。随着连接温度、保温时间、压力的提升,界面处孔洞的尺寸显著减小,结合率明显提升。孔洞通常形成与 TC4 一侧或者α相界面晶界处,这可能是由于扩散与塑性变形的协同作用,原子从β相向界面孔洞的扩散速度快于从α相扩散,并且β相的塑性变形能力优于α相。由于 TC17 侧显著的α→β相变效应增强了 TC4 与 TC17 的相互渗透,使得连接界面发生明显变形而变得弯曲,这有助于提升接头的强度。此外,Sun 等通过高分辨透射显微镜和选区电子衍射分析,发现界面处晶体结构分布为 bcc-Ti(TC17)/fcc-Ti/晶格畸变层/hcp-Ti(TC4)。

以 TB5、TB8 为代表的亚稳β型钛合金,强度高,热处理能力强,且具有优异的冷成型性能,被广泛用于航空航天[68]。Li 等[69]对比了有/无 Ti 箔对 TB5/TC4 扩散界面的影响。在未添加 Ti 箔时,连接界面可分为两层:靠近 TB5 一侧的α相和β相细晶层以及靠近 TC4 一侧的由α相粗晶和β相枝晶组成的反应层。从图 10 可以看出,连接界面处的β相具有高度一致的晶体取向。而添加 Ti 箔后,由于纯 Ti 在连接温度下(900 ℃)会发生α相向β相的完全转变,在随后的炉冷过程中α相析出物可逐渐成核并生长,多个α相析出物相互包裹

并进一步生长,因此 Ti 箔呈现出粗大α相析出物包裹树枝状β相的形貌。该β相枝晶还会侵入 TB5 母材中。

与 TB5/TC4 接头不同,TB8/TC4 连接界面仅由一层混有细晶α析出相的β相基体组成,且厚度更薄 [70]。而添加 Ti 箔后,TB8/Ti/TC4 连接界面则与 TB5/Ti/TC4 类似[71]。

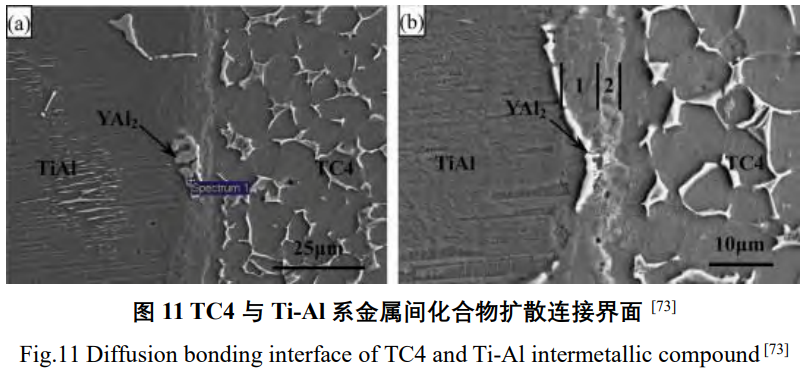

Ti-Al 系金属间化合物具有低密度、高强度、高蠕变抗力等优点,被视为替代镍基高温材料的理想材料 [72],代表有 TiAl、Ti3Al 以及 Ti2AlNb 合金。Wang 等[73]对 TiAl 与 TC4 合金进行了直接扩散连接,发现连接界面主要由 B2 相(β-Ti 的有序相)和α2相(Ti3Al)两层反应层组成,且两相界面有少量的孔洞存在,如图11 所示。脆性化合物α2相和孔洞的存在均会对接头的力学性能造成不利影响。在 Ti2AlNb/TC4 扩散接头中[74],α2层相较于 TiAl/TC4 接头更薄,且厚度不均匀。这是由于 Nb 元素的存在,抑制了α→α2相的转变。

此外,TC4 一侧还额外生成了一层 B2 相,这得益于 Nb 元素的扩散,促进了 TC4 母材中的α相向β相转变。Zhao 等[75]采用 CoCuFeNiTiV0.6高熵合金作为中间层,期望利用高熵效应,以减少 TiAl/TC4 扩散连接过程中金属间化合物的生成。然而,在 TiAl 合金与中间层之间依然形成了连续的 Al(Cu, Ni)Ti 和 Al(Co, Ni)2Ti化合物层,后续的剪切试验中接头均断裂于化合物层/中间层界面处。Huang 等[76]采用 Ti91.91Mo8.09中间层对 TiAl 和 Ti2AlNb 合金进行扩散焊接。研究发现,TiAl 侧反应层为α2/α-Ti/α-Ti+β-Ti 三层,而在 Ti2AlNb 一侧,由于 Al 元素含量的降低以及 Nb 元素含量的升高,未发现α2 相。精细的α-Ti/α-Ti+β-Ti 反应层结构有效缓解了 TiAl/中间层界面处的应力集中问题,接头的抗拉强度弱于 TiAl 母材,但延伸率大于 TiAl 母材。

Ti 是一种金属活性较高的元素,其与多种金属材料间都会发生化学反应,通常伴随硬脆的二元或三元金属间化合物生成,这对于钛与异种金属件的扩散连接有不利的影响。本小节以应用较为广泛的钛/铜和钛/铝异种材料扩散连接为典型组合进行单独讨论。针对该材料体系扩散连接的研究主要以抑制金属间化合物的产生和降低界面残余应力为主。

3.2.1 钛与铜合金的扩散连接

Ti/Cu 复合构件兼具钛合金的高强度、密度低、耐蚀以及铜合金的高导电、高导热的特性,应用前景广阔。然而,Ti 和 Cu 之间的物理性能如熔点、热膨胀系数差距极大,且直接连接易产生 TixCuy脆性化合物,导致 Ti/Cu 的焊接性很差。目前,国内外学者主要通过添加中间层或调控工艺参数改善 Ti/Cu 的连接界面。

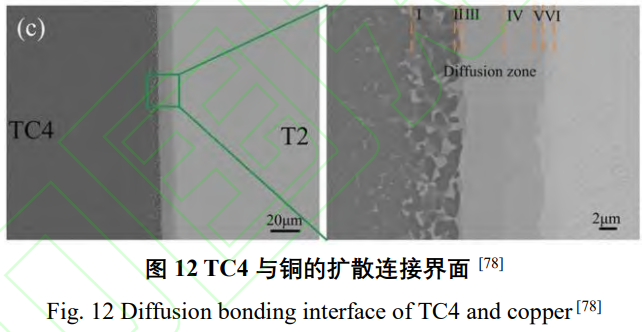

Aydin 等[77]对电解铜和 TC4 合金进行直接扩散连接。研究发现,连接界面处由 Cu4Ti、Cu2Ti、Cu3Ti2、Cu4Ti3 和 CuTi 多种脆性化合物组成,接头剪切强度仅为 28 MPa。Wu 等[78]采取焊后两步缓冷的工艺方式对 T2 铜和 TC4 合金进行扩散连接,在冷却过程中分别在 760 和 500 ℃分别保温 5 min。研究发现,当连接温度低于 880 ℃时,连接界面为β-Ti+Ti2Cu+Ti3Cu/Ti2Cu/TiCu/TiCu2/TiCu3/TiCu4,如图 12 所示,而高于880 ℃时 TiCu3和 TiCu4相转化为 TiCu 和 TiCu2相,故反应层由 6 层转变为 4 层。采用两步缓冷工艺降低了接头残余应力释放速率,可以有效地抑制接头界面的开裂倾向,剪切强度也提升至 111 MPa,断口出现大量凹坑,表面接头有较好的韧性。该学者在此基础上,添加 VCrAl1.86Ni1.86共晶中熵合金(EMEA)作为中间层 [79],研究发现,在 EMEA/T2 界面处形成了 BCC+FCC 双相固溶体组织,这有利于提升接头的韧性。

接头的剪切强度提升至 215MPa,接头仍断裂于 T2 铜一侧,这是因为 EMEA/T2 界面处各相间晶格错配度较大。

3.2.2 钛与铝合金的扩散连接

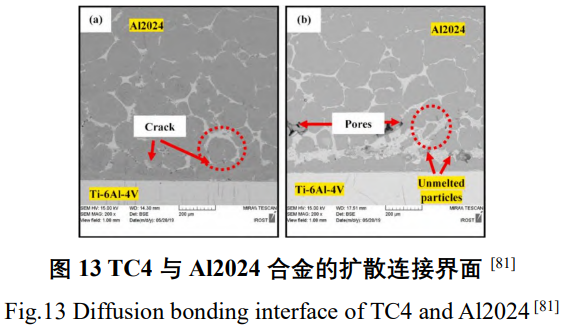

Ti/Al 复合构件因其密度低、强度高、耐蚀性好等优点而备受关注。与 Ti/Cu 类似,Ti 和 Al 的焊接难点也在于物理性能差异大,且易产生 TiAl3 脆性化合物。Alhazaa 等[80]采用 Cu 箔作为中间层,对 Al7075与 TC4 合金进行瞬时液相扩散焊。研究发现,在 Al 合金内部晶界处形成了包括 Al2Cu、Al2Mg3Zn3和 Al13Fe在内的共晶相,而在 Ti/Cu 界面处生成了 Cu3Ti2相。Mofid 等学者 [81]则对比了直接采用 Cu-37Zn 箔片和通过热喷涂工艺在 Al2024 合金表面制备 Cu-Zn 层,对于 Al2024/TC4 接头的影响,如图 13 所示。结果表明,通过热喷涂制备中间层得到的接头强度相较于直接采用箔片的强度提升了近 80%(24.8 MPa→44 MPa)。作者认为这得益于热喷涂涂层具有适宜的表面粗糙度,使得连接初期塑性形变较大,氧化膜较易破碎。此外,与箔片相比,热喷涂涂层中缺陷和空隙的比例更高,这会提高 Ti 和 Al 元素在界面处的扩散势能,加快扩散速率,从而进一步提升连接界面的结合强度。

4、铜合金与异种金属扩散连接

铜合金具有优异的导电性、导热性(紫铜热导率约 400 W/m·K)及塑性变形能力,由于材料属性的特殊性质,铜合金通常集中应用于传热、散热以及导电过渡接头等场合。如在航空航天领域,发动机喷管等热管理部件,需同时满足轻量化和高散热需求的情况。钨、钼、铌等难熔金属因具有良好的热稳定性、变形小、优异的高温强度,使其在极端服役环境下具有独特优势。为充分利用铜的高导热能力和难熔金属的热稳定性,实现铜合金与难熔金属的可靠连接是前提条件。另一方面在新能源电池、电力电子设备等领域,注重结构轻量化与高导电能力,铝的密度约为铜的 30%,成本不足铜的一半。因此实现铜/铝的有效连接既可减轻系统质量又能节约成本 [82]。该部分主要围绕铜/难熔金属及铜/铝这两个典型的铜合金与异种金属扩散连接需求的场景展开。但这两种材料组合又代表了不同的异种材料连接体系。铜与钨、钼、铌等难熔金属之间在扩散连接温度下冶金相容性较差,原子互扩散程度有限。而铜/铝之间可生成多种硬脆的 Al-Cu金属间化合物。因此,从不同的方面展开针对这两种扩散材料体系的研究。

4.1 铜合金与难熔金属扩散连接

铜合金与难熔金属扩散连接的主要问题是界面冶金结合能力弱以及连接界面的热应力问题。铜合金的热膨胀系数约为 17×10-6/K,约为钨、钼等难熔金属的 2~3 倍,降温过程中,由于巨大的热膨胀系数差异导致界面通常保有较高的应力水平,降低了接头的机械性能 [83]。另一方面,常规条件下铜与难熔金属难以形成固溶体或化合物,可以发现在 Cu 的熔点以下,Cu 与难熔金属并无相互作用,两相单独存在。为解决上述问题,研究人员提出了两种方案:优化工艺参数及添加中间层扩散连接,表 6 列举了 Cu 与难熔合金扩散连接的相关研究。

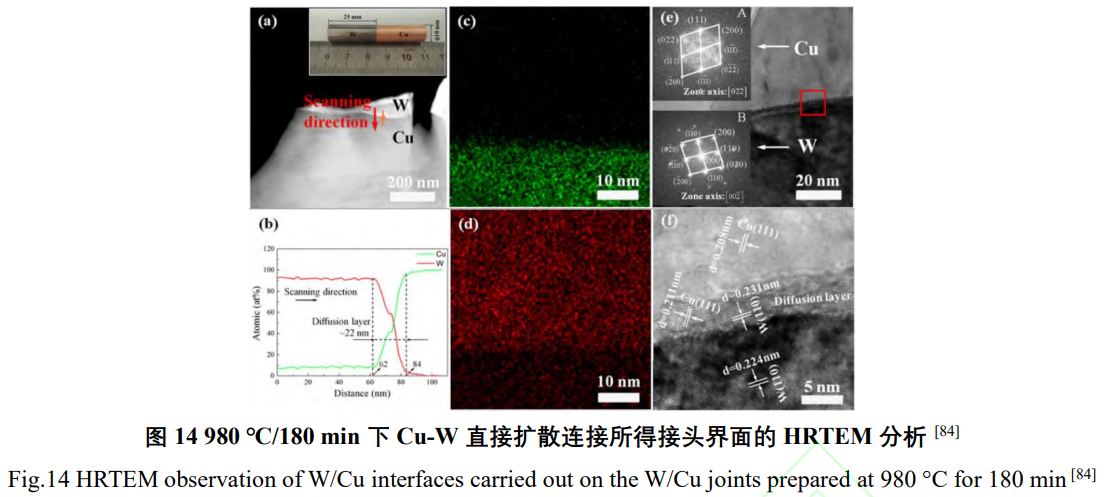

扩散连接的主要工艺参数包括连接温度、压力及保温时间,为实现 Cu与难熔金属的可靠连接,可从上述 3 个角度入手,如提高连接温度至 Cu 熔点的 80%~90%,T≈0.8~0.9Tm(Cu),或在高压状态下长时间保温。Huang 等[84]利用高温高压长时间保温的方法有效实现了 Cu-W 直接扩散连接,选取的连接温度为980 ℃(约为 Cu 熔点的 90.4%),单轴压力 106 MPa,保温 180 min。所得接头典型微观组织及元素分布如图14 所示,可以发现 Cu 与 W 之间发生了相互扩散,扩散层厚度约为 22 nm,实现了界面冶金结合。接头最高抗拉强度为 172 MPa,呈现韧性断裂,断裂位置靠近接头的 Cu 合金处。Wu 等 [85]利用分子动力学深入探讨了 Cu-W 直接扩散连接机理,研究发现 W 原子的扩散激活能大于 Cu 原子,因此扩散连接过程的动力学行为应该是 Cu 原子向 W 一侧的扩散,Cu 原子沿着晶体缺陷扩散,扩散层厚度和原子无序度随连接温度和保温时间的延长而增加。扩散系数受连接温度和金属蠕变的双重影响,因此保温时间过度延长可能会导致扩散效果不理想,这为 Cu/W 扩散连接工艺参数优选提供了新思路。

由于 Cu 很难与难熔合金发生相互作用,且过度提高连接温度或延长保温时间会对 Cu 合金母材造成损伤,因此研究人员通常采用填加过渡金属中间层的形式来规避这一问题。同样对于 Cu-W 合金,当采取填加 AgCu 中间层的方式进行扩散连接时,连接温度和保温时间相对直接扩散连接更低 [86],如表 6 所示。

表 6 Cu 与难熔合金的扩散连接:材料体系、中间层、参数、强度 [85-89]

| 材料体系 | 中间层 | 参数 | 抗拉强度 / MPa |

| Cu-WCu10 | AgCu28 | 800 ℃/4 MPa/20 min | 218 |

| Cu-CoCrFeMnNi | - | 750 ℃/10 MPa/120 min | 224 |

| Cu-W | - | 980 ℃/106 MPa/180 min | 172 |

| Cu-Mo | Ni | 800 ℃/5 MPa/30 min | 97 |

| Cu-Nb | Ti | 850 ℃/10 MPa/40 min | 217 |

Ni、Ti 是常用的扩散连接中间层,Cu 与 Ni 可以无限固溶,Cu-Ti 能形成多种金属间化合物。

4.2 铜与铝合金的扩散连接

Cu-Al 高质量扩散连接面临的一大难题是 Cu、Al 元素间易生成金属间化合物,导致影响接头性能。

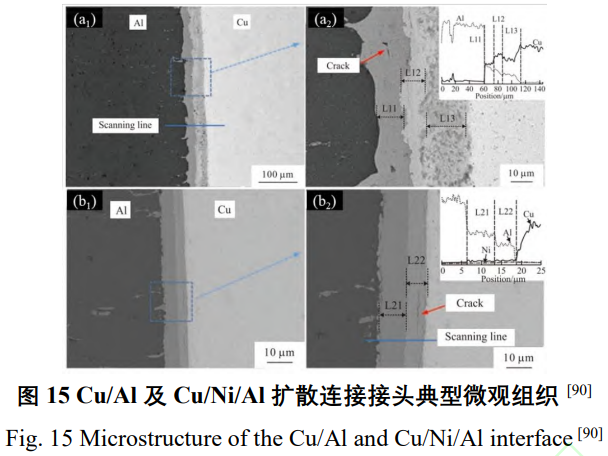

Wei 等[90]研究发现,Cu-Al 直接扩散连接接头典型微观组织为:Cu/Al4Cu9/Al3Cu4/AlCu/Al2Cu/Al,如表 7所示,接头存在大量脆性化合物,抗拉强度小于 5 MPa。经考察,Ni 与 Cu 和 Al 均具备较好的相容性,采用 Ni 作为扩散连接中间层,所得接头组织为:Cu/CuNi 固溶体/AlNi/Al3Ni/Al,Ni 中间层的引入有效抑制了 Al 的扩散进而减少了金属间化合物的厚度,接头抗拉强度提高至约 11MPa,增幅 140%,如图 15 所示。Wei 等[91]提出利用 Ag 作为中间层阻隔 Al 原子的扩散,研究发现,Ag 的加入有效抑制了 Cu-Al 间脆性化合物的生成,在连接过程中 Ag 扩散到 Al 基体晶界中,界面处主要为很窄的 AlCu 和 Al2Cu 化合物层。同时发现,Ag 的引入使 Cu-Al 接头电化学腐蚀电位显著提升,改善了接头耐腐蚀性能。

表 7 Cu-Al 扩散连接:中间层、参数、接头典型组织 [90-91]

| 中间层 | 参数 | 微观组织 |

| - | 530 ℃/15 MPa/80 min | Cu/Al₄Cu₉/Al₃Cu₄/AlCu/Al₂Cu/Al |

| Ni | 500 ℃/50 MPa/180 min | Cu/CuNi 固溶体 / AlNi/Al₃Ni/Al |

| Ag | 550 ℃/3 MPa/20 min | Cu/AlCu/Al₂Cu/Al (富 Ag) |

5、铝合金与异种金属扩散连接

铝合金因其卓越的比强度、优异的耐腐蚀性能及易加工特性,已成为航空航天、新能源汽车、船舶制造等高端装备的战略性结构材料 [92-94]。航天燃料贮箱通过 2060 铝锂合金扩散连接,实现壁厚减薄 40%,结构效率提升 25%。镁合金作为最轻的金属结构材料(密度 1.74 g/cm3),与铝合金组合可实现梯度减重与功能集成,在航天器支架、新能源汽车电池托盘等领域具有广阔的应用前景广阔。该部分主要介绍铝合金扩散连接及铝合金与镁合金扩散连接技术 [95-97]。由于涉及铝合金的异种金属扩散连接研究工作较少,本

部分分为异种铝合金之间以及铝与镁合金之间的扩散连接进行展开。

5.1 异种铝合金扩散连接

在异种铝合金的扩散连接中,除需要考虑如何通过界面原子互扩散实现界面结合外,由于铝金属化学性质较为活泼且塑性蠕变强度较低,异种铝合金扩散连接的难点还有表面氧化膜难去除和以及焊接结构易变形。研究表明,铝合金表面生成的致密 Al2O3膜不仅会阻断原子扩散通道,氧化膜破碎后残留的微孔洞还会成为界面裂纹源。研究发现,未处理的 6061 铝合金扩散接头因氧化膜存在,强度不足母材的 40%。

针对去膜问题,学者们开发了多种新型焊接形式,如表 8 所示。

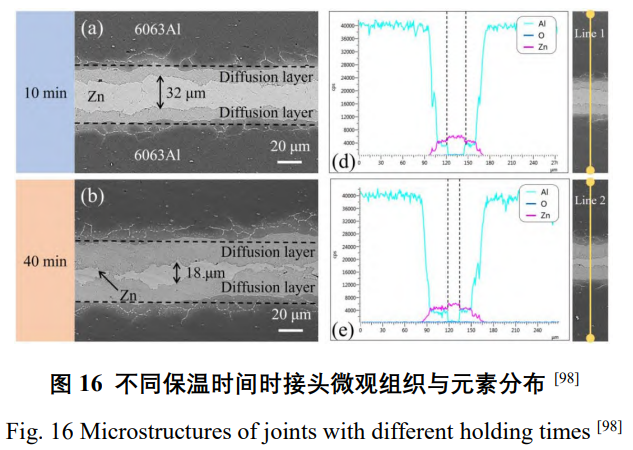

Zhao 等[98]创新性提出了保留氧化膜并在空气中低温连接 Al 合金技术。采用 Zn 中间在 360 ℃下实现了 6060 铝合金扩散连接。研究发现,Zn 通过氧化层的裂纹扩散到 Al 合金中,接头典型组织为:Al/扩散层/氧化层/Zn/氧化层/扩散层/Al,如图 16 所示。扩散层由 Zn-Al 共析体组成,氧化层由纳米晶和非晶 Al2O3组成,接头最高抗剪强度约 30 MPa,该方法成功验证了空气气氛下铝合金连接的可行性。Yan 等[99]开发了超声辅助扩散连接技术,研究选取 Sn9Zn 中间层连接 6063 铝合金,Sn 元素的加入有效降低了铝合金连接温度。研究发现 Zn 元素和超声振动能够促进 Sn 在铝合金中的扩散,接头主要由 Al/Al 界面组成。超声振动通过声空化效应可以使氧化膜破裂,为元素扩散提供通道。该方法在 300 ℃即可实现铝合金扩散连接,在 400 ℃的测试温度下,接头抗拉强度仍维持在母材的 78%。

铝合金扩散连接的参数选取对连接质量至关重要,温度或压力过高铝合金变形率大,可能破坏原始结构,而较低的连接温度又很难实现有效结合。Liu 等[100]采用纯铝作为中间层扩散连接 6061 铝合金,研究表明,相较于直接连接,接头有效结合率提高了 11%,变形率减小了约 24%。该学者认为,连接质量的改善与浓度梯度驱动下的原子扩散密切相关,中间层 Al 含量高于母材,在连接过程中纯 Al 中间层的 Al 原子在浓度梯度驱动下向母材侧大量扩散,加快了焊接进程,有效提升了接头质量。

表 8 Al 合金扩散连接 [98-101]

| 材料体系 | 中间层 | 参数 | 测试形式 | 强度 MPa |

| 6061Al/6061Al | Al | 540 ℃/4 MPa/120 min | 剪切 | 79 |

| 6063Al/6063Al | Zn | 360 ℃/3 MPa/40 min | 剪切 | 30 |

| Al/SiCp//Al | - | 475 ℃/2.5 MPa/30 min | - | - |

| 6063Al/6063Al | Sn9Zn | 超声辅助 / 空气 / 300 ℃ | 拉伸 | 143 |

5.2 铝与镁合金扩散连接

根据 Al-Mg 相图可知,Al 和 Mg 具有良好的反应性,Al-Mg 直接扩散连接接头易生成脆性金属间化合物,对接头性能造成影响 [102]。Balasubramanian 等[103]系统性探究了 AA6061 铝合金与多种牌号镁合金扩散连接的最佳工艺窗口(表 9),建立了含工艺参数的镁合金和 AA6061 铝合金扩散连接接头剪切强度的经验关系,在 95%置信水平下,该经验关系可有效预测扩散连接接头的剪切强度。

表 9 铝合金与镁合金优选扩散连接参数 [103]

| 工艺参数 | AZ31B Mg/AA6061Al | AZ61A Mg/AA6061Al | AZ80 Mg/AA6061Al |

| 连接温度 /℃ | 430.00 | 420.31 | 405.87 |

| 压力 / MPa | 13.84 | 7.70 | 7.87 |

| 保温时间 /min | 32.50 | 29.02 | 29.02 |

Al 合金与 Mg 合金直接扩散连接界面典型物相主要有 [104-105]:MgAl, Mg3Al2, Mg2Al3。Mg 基体附近的Mg3Al2相含量高于 Al 基体附近 Mg3Al2相含量,界面附近 Mg、Al 的浓度分布以及原子间的相互扩散决定了 Mg-Al 化合物形成的化学反应过程。在 Mg 晶界附近发现了块状 Mg3Al2化合物,Mg3Al2为面心立方结构与 Mg 基体和扩散区匹配度很高,有利于提高 Mg/Al 扩散连接接头的强度和抗裂性。

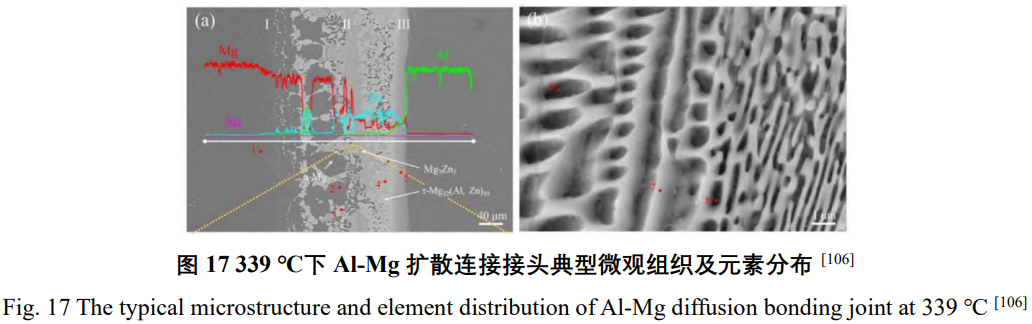

针对 Al-Mg 扩散连接易生成脆性金属间化合物的问题,研究人员通常采用填加中间层的方法来阻碍Al-Mg 之间的过度反应。Pan 等[106]采用 Zn-Sn 中间层扩散连接 Mg/Al,有效降低了连接温度并提高接头强度。连接过程中 Zn-Sn 易形成液相,Zn-Sn 共晶液相的形成降低了 Al/Mg 扩散连接温度约 70 ℃,但受 Mg/Zn界面扩散和反应的限制,连接温度范围较窄,连接温度的微小变化对接头组织有显著影响。接头典型组织为:AZ31 Mg/Mg(Zn)/α-Mg+Mg7Zn3+τ/Mg-Al-Zn 固溶体/5083 Al,如图 17 所示。Yin 等[107]通过等离子喷涂在合金表面制备 Ni 层的方法改善了 Al-Mg 合金界面反应。研究发现 Ni 中间层有效阻碍了 Mg-Al 之间可能的不良界面反应。在 Mg/Ni 界面处形成了 Mg2Ni 化合物层,Al/Ni 界面处生成少量的 AlNi 金属间化合物,且接头抗拉强度增幅约 70%。

上述研究表明 Al 合金与 Mg 合金扩散连接都面临着表面氧化及脆性化合物生成的问题,通过开发新型焊接方法,如超声辅助扩散连接,或填加中间层的方式,均能够有效改善界面反应,提高接头可靠性。

6、低温扩散连接

除了前文所述的针对不同材料以及异种材料体系的常规扩散连接外,目前扩散连接技术正向低温、高精度与快速连接等方向发展。以低温扩散连接为代表的扩散连接新工艺的开发与研究近年来得到了日益增长的关注。

为获得较高的连接强度,常规扩散连接通常需要在较高的连接温度(0.6~0.8 Tm[108],Tm 为母材熔点)下进行。首先,经历扩散连接的高温热循环后,母材晶粒粗化,力学性能降低。其次,高温下材料容易发生塑性变形,降低了扩散连接的精度。因此,寻求更低连接温度一直是研究的前沿与追求目标。目前,低温扩散连接主要思路是通过对连接表面进行处理,以降低扩散激活能,从而实现后续的低温扩散连接。连接表面处理的主要方法包括制氢、离子活化和表面细晶处理。

6.1 置氢

置氢技术是一种通过向金属材料表层引入氢原子作为临时元素的表面改性方法,本质上是利用氢的间隙扩散特性来激活材料表面,从而增强原子互扩散能力,尤其适用于钛合金、锆合金等含吸氢元素的金属体系(如 TC4 钛合金[109-111]、Zr-4 锆合金[112-114]以及铌合金[115])。同时,利用表面置氢可以改善金属材料表面的塑性[116-117],促进扩散连接过程中的界面材料物理接触,从而实现低温扩散连接。

有研究表明,钛合金经过置氢处理后,其扩散连接性能呈现显著变化。Liu 等[110]通过控制氢含量(0wt.%~0.5 wt.%)对 Ti-6Al-4V 合金进行表面置氢处理,并与纯钛进行低温扩散连接。研究发现,随着氢含量增加,β-H 相体积分数逐步提升,当氢含量达到 0.3wt.%时,开始形成 fcc 结构的δ钛氢化物,而 0.4wt.%以上氢含量,则诱发针状α马氏体相变。这种具有较好塑性的马氏体相提高了扩散接触面积,同时,焊接中的脱氢反应提高了钛合金表面活性以及界面元素扩散速率。在 800 ℃/3 MPa/60 min 的连接条件下,未氢

化样品界面存在明显孔洞,而 0.5wt.%氢含量样品则实现近乎完全的界面结合。

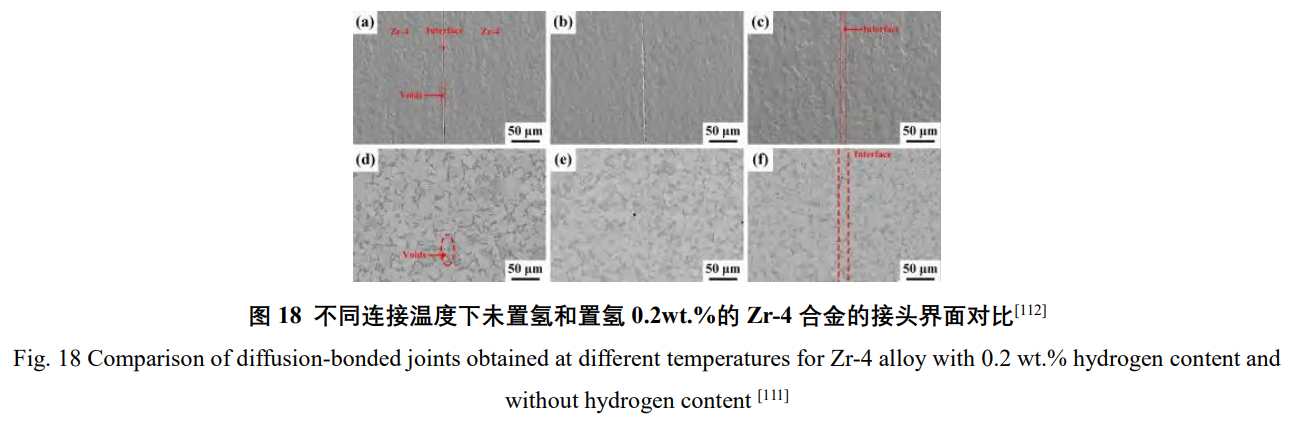

除钛合金外,表面置氢处理也可以实现 Zr-4 合金的低温扩散连接。在 Wang 等[112]的研究中,其通过700 ℃氢化处理,并在材料中引入 0.2wt.%氢含量,使后续扩散连接温度显著降低了 150 ℃。如图 18 所示的系列连接温度下的界面显微组织,反映出随着连接温度从 600 ℃升至 700 ℃,再结晶晶粒比例从 15.9%增至 84.1%,界面处形成明显的晶界凸起结构。分析认为,扩散过程中氢化物(α向β-Zr 相)的相变使得接头的塑性变形增加,并导致界面处积聚的高密度位错。高能量的高密度位错促进了界面晶界的迁移和动态

再结晶,从而使得扩散连接界面基本消失,最终在 700 ℃/15 MPa/60 min 条件下获得剪切强度达 257 MPa的接头,相当于母材强度的 66%。

6.2 表面离子活化

6.2 表面离子活化

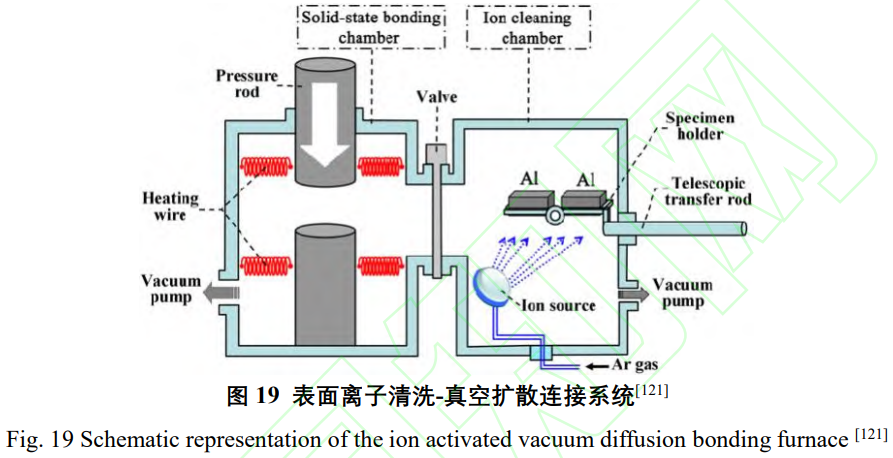

离子清洗是通过聚焦一定能量的离子束轰击材料表面,从而去除材料表面的氧化膜与杂质的工艺,该工艺可以降低材料表面粗糙度,并可提高材料表面活性。将表面离子清洗技术与扩散连接相结合,可以改善材料界面的扩散行为,实现低温扩散连接。这种方法尤其适用于自身元素活性较高,容易形成致密氧化膜表面的金属材料,如铝、钛、镁等合金[118-120]。但由于这些元素易氧化的特点,对其进行表面离子清洗后表面活性增强更加速了其氧化膜的生成,因此,通常需要在如图 19 所示的可实现联动传送动作的真空腔室中进行前序表面离子活化与后序低温扩散连接两个过程[121],整个过程全程在真空氛围中进行。郭万博等[118]采用 900 eV 轰击能量的氩离子对 AZ31B 镁合金表面进行了离子清洗,获得了最佳的镁合金氧化膜去除效果,并在 425 °C/90 min/6 MPa 的低温连接条件下实现了 AZ31B 镁合金自身的扩散连接。

研究表明,接头界面无未焊合缺陷且抗剪强度达到 37.13 MPa,与未处理表面的直接扩散连接接头相比,提高了 6.75 倍,且接头基本无焊接形变产生,精度较高。

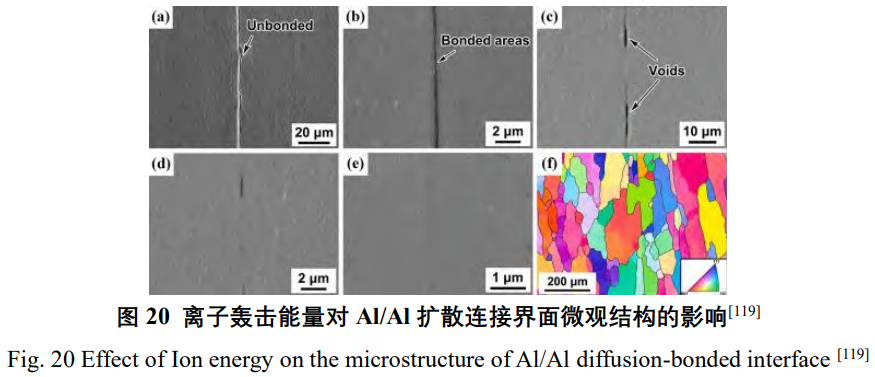

与镁合金类似,铝合金的扩散连接也受限于表面致密的氧化膜影响,难以获得高质量扩散连接接头。而根据 Niu 等[119-120]的研究,采用氩离子清洗后,1060 纯铝表面氧化膜得以基本去除,且表面粗糙度降低到最小 0.61 nm 后,扩散界面接触面积增大,有利于界面扩散连接。在如图 20 所示,从 400~1000 eV 的离子轰击能量下,450 ℃获得的铝合金扩散界面孔洞逐渐消失,直至获得无明显界限的界面,EBSD 方法获得的晶粒 IPF 图显示,界面由于发生扩散诱导再结晶,新生成的晶粒占据原先的界面位置,连接线消失。

离子清洗后低温扩散连接接头剪切强度为 45.9 MPa,相比于未处理的扩散连接接头强度提高了 60%。

6.3 表面细晶处理

接触界面的原子相互扩散是扩散连接过程中的一个重要过程。而短路缺陷(晶界或位错)的引入会对相互扩散过程产生强烈影响,一般而言,原子扩散速率通常沿着这些缺陷显著增加[122]。实验证明,沿晶界的扩散率比晶格中的扩散率高几个数量级[123]。具有高密度晶界的细晶材料中的原子扩散速率预计将远高于粗晶材料。因此,通过以表面机械研磨处理(surface mechanical attrition treatment,SMAT)和表面喷丸处理为代表的表面大塑性变形(severe plastic deformation,SPD)方式对块体材料表面进行细晶处理,可以提高界面扩散系数,降低扩散连接温度。

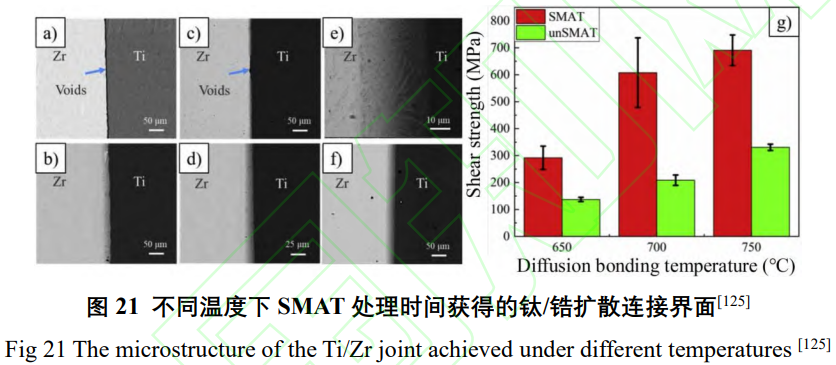

Lin 等[124]使用 SMAT 技术在纯 Ti 板上制备了细晶结构表面层,并在 750 ℃/30 min/5 MPa 条件下实现了纯钛的低温扩散连接,连接温度比未进行表面细晶处理的接头降低了至少 100 ℃。由于扩散温度远高于纳米晶 Ti 的失稳温度,因此原始纳米结构表层发生了完全再结晶和显著的晶粒生长。晶界能计算表明,新形成的晶界中保持了高能非平衡状态,这可能主要归因于晶格的不完全弛豫和。这些高能非平衡晶界在低温扩散中充当超快原子扩散路径。对于钛/锆异种金属接头,其扩散温度通常高于 800 ℃,而 Li 等[125]通过SMAT 技术在界面引入超细晶结构,可以提高互扩散系数,从而在最低 650 ℃下实现了二者的有效连接。

图 21 为不同温度下 SMAT 处理表面获得的钛/锆扩散界面。结合力学性能结果,随着温度的升高,界面扩散深度之间增大,对应接头剪切强度也逐渐升高。

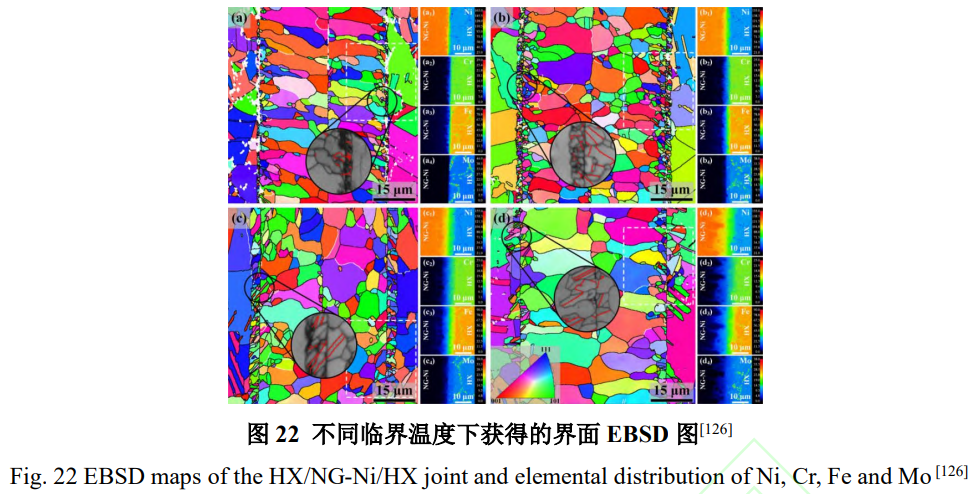

表面细晶处理实现低温扩散连接的方法适应性较广,理论上适用于所有晶体金属材料。对于不便进行表面处理的块体材料,可通过针对中间层的机械细晶处理来实现界面快速扩散和低温连接。根据 Lin 等[126]的研究,在哈氏合金表面电沉积平均晶粒尺寸约 27 nm 的纳米超细晶纯镍,再将其应用于 Hastelloy-X 合金的扩散连接中,获得的不同连接温度下的界面显微组织 EBSD 图如图 22 所示。纳米细晶层促进界面处扩散诱导再结晶的形成,使得溶质元素可以以比静态晶界大几个数量级的速率沿移动边界快速扩散。所获得的接头的最大抗拉强度达到 833 MPa,几乎与母材强度相当。在 700 ℃下即可实现界面有效连接,与加入细晶处理中间镍层的 Hastelloy-X 合金扩散接头连接温度相比降低了 250 ℃以上。

与 SMAT 实现细晶处理的机制类似,表面喷丸处理是通过高动能小球与材料表面碰撞,对处理材料施加压应力实现其塑性变形和高密度位错,诱导其再结晶形成细小晶粒。Peng 等[127]利用表面喷丸处理,在Ni3Al 高温合金和 S31042 钢表面制备了平均晶粒尺寸约为 5 和 19 nm 的超细晶结构。由于表面严重塑性变形,Ni3Al 合金中的有序 L12结构的γ'相转变为无序的γ固溶体相。经过表面纳米化处理的母材在 1000 °C 的连接温度下可以获得接头 710 MPa 的良拉伸强度,而未处理的 Ni3Al/S31042 接头在 1100 °C 的连接温度下获得的最大拉伸强度为 532 MPa。经过 1000 °C/2 h 的扩散连接后,近界面的原始纳米晶粒虽然已经发生了粗化,在界面附近形成新的细晶粒区,但仍保留远低于母材晶粒的尺寸。

Han 等[128]通过喷丸工艺对 TA17 钛合金和 0Cr18Ni9Ti 不锈钢表面进行处理,分别制备了平均晶粒尺寸约为 33 和 50 nm 的超细晶表面,大大增强了二者的界面扩散能力。研究表明,喷丸细晶处理后,TA17钛合金中 Fe 原子的扩散激活能比粗晶样品减小了 65%,Fe 原子的扩散系数在 800 ~900 °C 的连接温度下均高于未喷丸处理的粗晶样品,从而显著提高了接头强度。

综上所述,置氢、表面离子活化以及表面细晶处理,均可作为实现低温扩散连接的表面处理方式。根据不同金属的特性以及扩散连接的需求,可选择对应的表面处理方法。例如,具有吸氢特性的钛、锆、铌等合金,可用置氢处理的方式获得界面更好的接触塑性及更高的扩散系数;对于铝、镁等活泼金属,其表面易生成致密氧化膜,阻碍扩散的正常进行,可考虑采用表面离子清洗的方式去除氧化膜和杂质,激活界面扩散,实现低温扩散连接;而对于表面机械细晶处理,其适用范围更广,理论上所有塑性金属均可采用此方法获得高密度晶界,从而提高界面扩散能力,实现低温扩散连接。

7、总结与展望

异种金属扩散连接作为实现高性能轻量化结构的关键固相技术,其核心在于通过热-力耦合作用下界面原子的互扩散与冶金反应实现可靠结合。本文系统综述了钢/镍/钛/铜等合金以及铝镁等轻质金属等典型材料体系组合的扩散连接界面行为、工艺优化与性能调控策略。研究表明,界面反应层的形成与演化直接决定接头性能,通过中间层设计及连接参数(温度、时间、压力)的调控,可有效抑制脆性金属间化合物的连续生长,促进形成弥散强化相与韧性过渡层。此外,低温扩散连接具有界面化合物生长抑制,以及接头形变量极小等优势,可实现低温、低压下的高质量连接。

未来有关异种材料扩散连接的研究重点应集中于以下几个方向. 1) 深入揭示连接过程中界面原子的迁移规律、反应相的形成与演化动力学,运用跨尺度模拟方法(从第一性原理到有限元分析)揭示界面反应动力学与应力演化机制。通过将精细的实验表征、多尺度计算模拟与创新的工艺设计(如外场辅助、纳米中间层)相结合,实现对这些过程的精确预测与主动调控。

2) 以异种材料连接的应用场景为导向,开发低应力无缺陷的扩散连接新工艺新方法,进行多场耦合下的异种材料扩散连接残余应力测量与调控策略开发。同时结合先进原位表征技术,如高温 SEM 与同步辐射 X 射线成像,实现对扩散路径、相变行为与缺陷形成的动态观测。

3) 借助人工智能与材料基因工程等新兴技术,在连接材料设计与工艺优化中实现辅助研究,以新技术优势对异种金属扩散连接技术中存在的,如工艺参数优化,以及工业控制等研究工作进行智能化升级或替代。推动包括扩散连接先进工艺装备以及微观层面原子扩散行为仿真等领域的研究,进一步向智能化控制、高性能高通量开发计算等方向发展,为高端工业领域提供更为可靠的连接解决方案。

参考文献

[1] 郭志芳, 孟凡昌, 许小波, 等. 扩散焊工艺对 316L 钢接头力学性能影响及优化研究 [J]. 焊接技术, 2022, 51(7): 22

GUO Zhifang, MENG Fanchang, XU Xiaobo, et al. Research on the influence and optimization of diffusion welding process on the mechanical properties of 316L steel joints [J]. Welding Technology, 2022, 51(7): 22.DOI:10.13846/j.cnki.cn12-1070/tg.2022.07.018

[2] 安子良, 轩福贞, 涂善东. 316L 不锈钢扩散焊接工艺与接头性能的研究 [J]. 上海应用技术学院学报(自然科学版), 2012, 12(4): 257

AN Ziliang, XUAN Fuzhen, TU Shandong. Study on mechanical properties and diffusion bonding parameters of 316L stainless steel [J]. Journal of Shanghai Institute of Technology (Natural Science), 2012, 12(4): 257

[3] BADHDADI L, BOUMERZOUG Z, BRISSET F, et al. Solid-state diffusion bonding of X70 steel to duplex stainless steel [J]. Acta Metall Slovaca, 2022, 28(2): 106-12.DOI : 10.36547/ams.28.2.1504

[4] SHARMA G, DWIVEDI D K. Diffusion bonding of 304 austenitic stainless-steel using pressure pulses [J]. Mater Today: Proc, 2021, 44: 2135-41.DOI:10.1016/j.matpr.2020.12.275

[5] SHARMA G , DWIVEDI D K .A novel pathway for joining power plant dissimilar steels by diffusion bonding in as-machined surface condition[J].Manuf Lett, 2023, 38:69.DOI:10.1016/j.mfglet.2023.09.010

[6] 陈永充, 王均安, 何亚利, 等. 温度对纯铁中间层连接低活化钢扩散行为的影响 [J]. 上海金属, 2022, 44(2): 15

CHEN Yongchong, WANG Junan, HE Yali, et al. Effect of temperature on diffusion behavior of reduced activation steel joining with pure iron interlayer [J]. Shanghai Metals, 2022, 44(2): 15

[7] BUKOVSKÁ Š, MORAVEC J, ŠVEC M. Kinetics of nickel diffusion into austenitic stainless steels AISI 304 and 316L and calculation of diffusion coefficients [J]. Materials, 2023, 16(20): 6783.DOI:10.3390/ma16206783

[8] SUN L L, LI Z, GAO S, et al. Microstructure evolution of vacuum diffusion-bonded 304 stainless steel/20 carbon steel bimetallic interface after solution treatment [J]. ACS Appl Mater Interfaces, 2024, 16(38): 51649.DOI:10.1021/acsami.4c09965

[9] HAFIZI M, KASIRI-ASGARANI M, NAALCHIAN M, et al. The effect of holding time on dissimilar transient liquid-phase-bonded properties of super-ferritic stainless steel 446 to martensitic stainless steel 410 using a nickel-based interlayer [J]. Micromachines, 2022, 13(11): 1801.DOI:10.3390/mi13111801

[10] ZHANG Y Q, JIANG S Y. Atomistic investigation on diffusion welding between Sstainless steel and pure Ni based on molecular dynamics simulation [J]. Materials, 2018, 11(10): 1957.DOI:10.3390/ma11101957

[11] ARULSAMY A N, SELVARAJAN R, VISVALINGAM B. Influence of high temperature diffusion bonding process parameters on mechanical and metallurgical characteristics of nickel superalloy to martensitic stainless steel [J]. Microsc Res Techniq, 2020, 83(3): 318-28.DOI:10.1002/jemt.23417

[12] PENG Y Y, LI C, LI H J, et al. Effect of interlayer on microstructure and mechanical properties of diffusional-bonded Ni3Al-based superalloy/S31042 steel joint [J]. J Manuf Process, 2021, 72: 252.DOI:10.1016/j.jmapro.2021.10.026

[13] PENG Y Y, LI C, GUO Q Y, et al. Vacuum diffusion bonding between Ni3Al-based superalloy and S31042 steel by surface self-nanocrystallization treatment [J]. Mater Charact, 2023, 202.DOI:10.1016/j.matchar.2023.113031. [14] LEO J R D, FITZPATRICK M E. Development of a diffusion bonding route for joining oxide-dispersion-strengthened (ODS) Ssteels for nuclear applications [J]. Metall Mater.Trans A, 2024, 55(3): 827.DOI:10.1007/s11661-023-07288-2

[15] YANG M, ZHANG B, DING R, et al. Improving tensile properties of dissimilar TLP bonding joints of IN718

nickel-based superalloy/316LN austenitic steel by long-term post-bonded homogenization treatment [J]. Metall Mater Trans A, 2024, 55(6): 1958.DOI:10.1007/s11661-024-07371-2

[16] ALI A, AKBAR A, SAMI A, et al. Optimization of diffusion bonding of pure copper (OFHC) with stainless steel 304L[J]. Al-Khwarizmi Eng J, 2018, 14(2): 30.DOI:10.1080/24701556.2019.1597885

[17] SEBASTIAN S, SUYAMBURAJAN V. Microstructural analysis of diffusion bonding on copper stainless steel [J]. Mate. Today: Proc, 2021: 1706.DOI:10.1016/j.matpr.2020.07.244

[18] EKRAMI M, KARAMI J S, ARAEE A, et al. Fabrication of copper/stainless steel bimetallic couple, by diffusionbonding using silver and nickel foils as interlayers [J]. Inorg. Nano-Met Chem, 2019, 49(5): 152.DOI:10.1080/24701556.2019.1597885

[19] KAYA Y, KAHRAMAN N, DURGUTLU A, et al. A novel approach to diffusion bonding of copper to stainless steel [J]. P I Mech Eng B, 2012, 226(B3): 478.DOI:10.1177/0954405411423333

[20] YUAN X J, TANG K L, DENG Y Q, et al. Impulse pressuring diffusion bonding of a copper alloy to a stainless steel with/without a pure nickel interlayer [J]. Mater Des, 2013, 52: 359.DOI:10.1016/j.matdes.2013.05.057. [21] 李娟, 赵宏龙, 周念, 等. CoCrFeNiCu 高熵合金与 304 不锈钢真空扩散焊 [J]. 金属学报, 2021, 57(12): 1567

LI Juan, ZHAO Honglong, ZHOU Nian, et al. Diffusion bonding of CoCrFeNiCu high-entropy alloy to 304 stainless

steel [J]. Acta Metall Sin, 2021, 57(12): 1567

[22] SUN H T, BI P, HASHIMOTO N, et al. Controlling the diffusion behavior in diffusion bonded reduced activation Cr0.8FeMn1.3Ni1.3 high entropy alloy/316SS joints through dislocations [J]. Mater Des, 2025, 257: 114447.DOI:10.1016/j.matdes.2025.114447. [23] GAO H T, HE G Q, LI Q, et al. Diffusion bonding of high entropy alloy and stainless steel at a relative lower temperature via surface nano-crystallization treatment [J]. J Mater Res Technol, 2023, 24: 475.DOI:10.1016/j.jmrt.2023.03.026. [24] XIONG J T, XIE Q, LI J L, et al. Diffusion bonding of stainless steel to copper with tin bronze and gold interlayers [J]. J.Mater Eng Perform, 2012, 21(1): 33.DOI:10.1007/s11665-011-9870-y

[25] YE J Y, LI X F, LI S Y, et al. Microstructure and mechanical properties of diffusion bonding joints of 42CrMo steel and tin bronze with nickel interlayer [J]. Weld World, 2025, 69(7): 2063.DOI: 10.1007/s40194-025-02005-6

[26] SUN H T, HASHIMOTO N, OKA H. Vacuum diffusion bonding between equiatomic CoCrNi-based concentrated solid solution alloys system and 316 stainless steel by spark plasma sintering [J]. Mat Sci Eng A-Struct, 2023, 879: 145297.DOI: 10.1016/j.msea.2023.145297

[27] 黒田晋一, 才田一幸, 西本和俊. A6061とSUS316の直接接合部の組織と特性-アルミニウム合金とステンレス鋼の拡散接合に関する研究(第 1 報) [J]. 溶接学会論文集, 1999, 17(3): 484

SHINICHI K, KAZUYUKI C, KAZUO N. Microstructure and properties of directly bonded joint of A6061 aluminum alloy to SUS316 stainless steel-Study on diffusion bonding of aluminum alloy to stainless steel (Report 1) [J]. Proceedings of the Welding Society, 1999, 17(3): 484

[28] YU J, FAN Y, ZHANG H, et al. Interfacial evolution of thermo-compensated resistance diffusion welding of Al/steel joint with Ni interlayer via resistance seam welding [J]. J Mater Eng Perform, 2024, 33(13): 8.DOI: 10.1007/s11665-023-08418-y

[29] KHAN S, KHADIJA, JUNAID M, et al. Evaluations of nanomechanical and indentation creep of diffusion-bonded aluminum and austenitic stainless steel joint interface [J]. P I Mech Eng L-J Mat, 2025, 239(7): 1353.DOI: 10.1177/14644207241290447

[30] 徐家磊, 高福洋, 齐风华, 等. 油井管用钛/钢真空扩散焊工艺研究 [J]. 热加工工艺, 2017, 46(11): 58

XU Jialei, GAO Fuyang, QI Fenghua, et al. Research on vacuum diffusion bonding of titanium and steel for oil well pipe [J]. Hot Working Technology, 2017, 46(11): 58

[31] CHEN X, XIAO H, SHI Y M, et al. The influence of bonding time on microstructure and mechanical properties of vacuum diffusion bonded joints between commercial pure titanium and medium carbon steel [J]. Vacuum, 2023, 214: 112158.DOI: 10.1016/j.vacuum.2023.112158

[32] 郭悦, 高福洋, 高奇, 等. 添加铜过渡层的钛钢异种金属真空扩散焊研究 [J]. 材料开发与应用, 2020, 35(02): 62

GUO Yue, GAO Fuyang, GAO Qi, et al. Study on vacuum diffusion welding of titanium steel with copper transition layer [J]. Material Development and Application, 2020, 35(2): 62

[33] SZWED B, KONIECZNY M. Structural changes during the formation of diffusion bonded joints between titanium and stainless steel [J]. IOP Conf Ser: Mater Sci Eng, 2018, 461: 012082.DOI: 10.1088/1757-899X/461/1/012082

[34] FENG B, DENG Y Q, FENG X W, et al. Interfacial reaction and mechanical properties of diffusion bonded titanium/17-4PH stainless steel dissimilar joint using a silver interlayer [J]. Mater Res Express, 2020, 7(11): 116518.DOI: 10.1088/2053-1591/abc910

[35] CHENG P, LIU J. High strength diffusion bonding joint of TC21 titanium alloy with G50 steel using Mo/Ni interlayer [J]. Materials Letter, 2025, 388: 138296.DOI: 10.1016/j.matlet.2025.138296

[36] LI P, LI C, DONG H, et al. Vacuum diffusion bonding of TC4 titanium alloy to 316L stainless steel with AlCoCrCuNi2 high-entropy alloy interlayer [J]. J Alloy Compd, 2022, 909: 164698.DOI: 10.1016/j.jallcom.2022.164698

[37] LEBAILI A, TAUOINET M, LEBAILI S. Microstructural aspects of the zircaloy-4/SS-304L interface Oobtained by diffusion bonding technique [J]. Solid State Phenom, 2019, 297: 17.DOI: 10.4028/www.scientific.net/SSP.297.17

[38] BHANUMURTHY K, KRISHNAN J, KALE G B, et al. Transition joints between Zircaloy-2 and stainless steel by diffusion bonding [J]. J Nucl Mater, 1994, 217(1): 67.DOI: 10.1016/0022-3115(94)90305-0

[39] KUMAR A, DHAR A, THIRUNAVUKARASU G, et al. Effect of processing temperature on interface microstructure of diffusion welded joint of super-duplex stainless steel and zirconium alloy with nickel alloy interlayer [J]. Mater Chem Phys, 2024, 322: 129312.DOI: 10.1016/j.matchemphys.2024.129312

[40] ZONG C, LIU S, MA G, et al. A Study of the Internal Deformation Fields and the Related Microstructure Evolution during Thermal Fatigue Tests of a Single-Crystal Ni-Base Superalloy [J]. Materials, 2024, 17(12): 2821.DOI: 10.3390/ma17122821

[41] ZHANG X, WANG S, LIU H, et al. Microstructure evolution and mechanical properties of additively manufactured Ni-based GH4099 superalloy via hot isostatic pressing and heat treatment [J]. Materials Science and Engineering: A, 2024, 903: 146696.DOI: 10.1016/j.msea.2024.146696

[42] CHE H, ZHENG T, WANG T, et al. Wettability of GH4099 and MHC alloys by AgCuTi, TiZrCuTi and NiCrSiB filler metals and evaluation of diffusion-brazability [J]. Journal of Manufacturing Processes, 2021, 64: 1089.DOI: 10.1016/j.jmapro.2021.02.035

[43] HU M, LI C, YU L, et al. Microstructure evolution and mechanical properties of a Fe, Cr-rich multiphase Ni3Al-based superalloy during transient liquid phase bonding process [J]. Journal of Materials Research and Technology, 2022, 19: 2837.DOI: 10.1016/j.jmrt.2022.06.058

[44] TAZIKEH H, MIRSALEHI S E, SHAMSIPUR A. Relationship of isothermal solidification completion and precipitate formation with mechanical properties of Inconel 939 joints vacuum TLP bonded by an amorphous Ni-Cr-Fe-Si-B filler alloy [J]. Journal of Materials Research and Technology, 2022, 18: 4762.DOI: 10.1016/j.jmrt.2022.04.139

[45] PENG Y, LI J, LI S, et al. Microstructure evaluation and fracture mechanism of dissimilar diffusion bonded joint of single crystal superalloy DD5 and polycrystalline superalloy GH4169 [J]. Materials Characterization, 2022, 189: 111999.DOI: 10.1016/j.matchar.2022.111999

[46] ZHANG X, LI K-S, YAO N, et al. Transient liquid phase bonding of DD5 single crystal and GH4169 superalloy using BNi-2 interlayer: From microstructural evolutions to mechanical properties [J]. Materials Science and Engineering: A, 2025, 923: 147723.DOI: 10.1016/j.msea.2024.147723

[47] LIU H, ZHANG X, YUAN Z, et al. The influence of TiC on microstructure and properties of Cu-Ti alloy [J]. International Journal of Refractory Metals and Hard Materials, 2025, 128: 107067.DOI: 10.1016/j.ijrmhm.2025.107067

[48] CHEN X-X, HUANG H, YI L-Y, et al. Synergistic effect of infinite and finite solid solution enabling ultrathin Li–Cu–Ag alloy toward advanced Li metal anode [J]. Rare Metals, 2025, 44(1): 121.DOI: 10.1007/s12598-024-02922-3

[49] CHU J, JIANG X, SUN H, et al. Effect of Ti and Zr on high temperature mechanical and thermal properties of MoCu composites [J]. Materials Characterization, 2024, 208: 113635.DOI: 10.1016/j.matchar.2024.113635

[50] PETH D, KURUSTA T, KRISTALY F, et al. The effect of ball to powder ratio on the processing of a novel Mo-Cu-Al2O3 composite [J]. International Journal of Refractory Metals and Hard Materials, 2021, 101: 105657.DOI: 10.1016/j.ijrmhm.2021.105657

[51] 王铁军, 张龙戈, 车洪艳, 等. Cu 中间层对 GH4099 与 Mo-Cu 合金 HIP 扩散焊接头的影响 [J]. 材料导报, 2021,35(2): 2098

WANG T, ZHANG L, CHE H, et al. Effect of Cu Interlayer on GH4099 and Mo-Cu Joint of HIP Diffusion Bonding [J]. Cailiao Daobao, 2021, 35(2): 2098

[52] [1]徐玉松,范继,仇潞,等.以镀层铜为中间层的 Cu-0.15Zr/GH3030 扩散焊接头组织性能分析[J].焊接学报,2017,38(1):125

XU Y, FAN J, QIU L, et al. Research on microstructure and properties in interface of diffusion bonding for Cu-0.15Zr and GH3030 with Cu as interlayer [J]. Transactions of the China Welding Institution, 2017, 38(1): 125

[53] GUEZMIL M, SALEM A, BENSALAH W, et al. Investigation of the Tribological Behavior of TiAl6V4 for Bio-application [J]. Arabian Journal for Science and Engineering, 2024, 49(8): 10561.DOI: 10.1007/s13369-023-08413-4

[54] YANG D, SUN H, JI G, et al. Effect of Electrolytic Plasma Polishing on Surface Properties of Titanium Alloy [J]. Coatings, 2024, 14(5): 615.DOI: 10.3390/coatings14050615

[55] LI P, WANG Y, ZHANG L, et al. High strength diffusion bonding of Ti2AlNb to GH4169 with (TiZrHfNb) 95Al5 high entropy interlayer [J]. Materials Science and Engineering: A, 2024, 902: 146558.DOI: 10.1016/j.msea.2024.146558

[56] CETINKAYA S, KEJANLI H. Investigation of Microstructure and Interfacial Reactions of Diffusion Bonding of Ni-Ti6Al4V Materials Joined by Using Ag Interlayer [J]. Materials, 2024, 17(18): 4462.DOI: 10.3390/ma17184462

[57] 周媛,熊华平,陈波,等.以铜和 Cu-Ti 作为中间层的 TiAl/GH3536 扩散焊[J].焊接学报,2012,33(2):17

ZHOU Y, XIONG H, CHEN B, et al. Diffusion bonding of TiAl and GH3536 superalloy with Cu and Cu-Ti as interlayers [J]. Transactions of the China Welding Institution, 2012, 33(2): 17

[58] CAVALEIRO A J, RAMOS A S, BRAZ FERNANDES F M, et al. Follow-up structural evolution of Ni/Ti reactive nano and microlayers during diffusion bonding of NiTi to Ti6Al4V in a synchrotron beamline [J]. Journal of Materials Processing Technology, 2020, 275: 116354.DOI: 10.1016/j.jmatprotec.2019.116354

[59] JIAN S, LIU K, LI J, et al. Effect of interlayer on interfacial microstructure and properties of Ni80Cr20/TC4 vacuum diffusion bonded joint [J]. Vacuum, 2023, 208: 111738.DOI: 10.1016/j.vacuum.2022.111738

[60] ZHANG L, CHANG Q, SUN Z, et al. Diffusion bonding of hydrogenated TC4 alloy and GH3128 superalloy using composite interlayers [J]. Journal of Materials Processing Technology, 2019, 274: 116266.DOI: 10.1016/j.jmatprotec.2019.116266

[61] PUSHP P, DASHARATH S M, ARATI C. Classification and applications of titanium and its alloys[J]. Materials Today: Proceedings, 2022, 54: 537.DOI:10.1016/j.matpr.2022.01.008

[62] YUA H L, YAN M, LI J T, et al. Mechanical properties and microstructure of a Ti-6Al-4V alloy subjected to cold rolling, asymmetric rolling and asymmetric cryorolling[J]. Materials Science and Engineering: A, 2018, 710(5): 10.DOI: 10.1016/j.msea.2017.10.075

[63] ZHOU S, YU H Y, AN J L, et al. Study on fatigue crack growth behavior of the TA15 titanium alloy repaired by laser deposition[J]. Engineering Failure Analysis, 2024, 161: 108276.DOI: 10.1016/j.engfailanal.2024.108276. [64] LI T L, WU H P, WANG B, et al. Fatigue crack growth behavior of TA15/TC4 dissimilar laminates fabricated by diffusion bonding[J]. International Journal of Fatigue, 2022, 156:106646.DOI: 10.1016/j.ijfatigue.2021.106646

[65] LIU J T, LI J L, JIN F, et al. Macro and micro structural responses of dissimilar TC4/TC17 titanium alloy joints in linear friction welding and post-welding heat treatment processes and their effects on tensile and fatigue performance[J]. Journal of Materials Research and Technology, 2025, 37: 484.DOI:10.1016/j.jmrt.2025.06.049

[66] SUN L X, LI M Q, LI L. Characterization of crystal structure in the bonding interface between TC17 and TC4 alloys[J]. Materials Characterization, 2019, 153: 169.DOI: 10.1016/j.matchar.2019.04.037

[67] SUN L X, LI M Q. Interfacial voids, microstructure and shear strength of TC4/TC17 bond[J]. Journal of Materials Processing Technology, 2019, 270: 265.DOI: 10.1016/j.jmatprotec.2019.03.004

[68] 王之祺.TiB 纳米晶须增强 TB8 钛合金基复合材料制备与强韧化机制[D].哈尔滨:哈尔滨工业大学,2022

WANG Zhi Qi. Preparation and strengthening toughening mechanism of TiB nano-whisker reinforced TB8 titaniumalloys matrix composites [D]. Harbin: Harbin Institute of Technology, 2022

[69] LI T L, ZHANG Q W, HAN Y B, et al. Two kinds of α/β phase transformations and enhanced strengths of the bonded interface in laminated Ti alloys[J]. Materials Science and Engineering: A, 2023, 869: 144811.DOI: 10.1016/j.msea.2023.144811

[70] LI T L, ZHOU F J, LONG L Z, et al. Fatigue crack growth and mechanical properties of laminated TC4/TB8 titanium alloys fabricated by diffusion bonding[J]. Materials Characterization, 2023, 200: 112825.DOI: 10.1016/j.matchar.2023.112825

[71] LI T L, WU R H, SAGONG M J, et al. Diffusion bonding of TC4/TB8 titanium alloys with an interlayer by regulating temperature: Microstructure and mechanical performance[J]. Thin-Walled Structures, 2025, 208: 112760.DOI: 10.1016/j.tws.2024.112760

[72] 乌彦全,周军,张春波,等.Ti-Al 系金属间化合物焊接技术研究现状[J].电焊机,2019,49(5):32

WU Yan Quan, ZHOU Jun, ZHANG Chun Bo, et al. Research status of welding technology for Ti-Al intermetallic compound[J]. Electric Welding Machine, 2019, 49(5): 32

[73] WANG X R, YANG Y Q, LUO X, et al. An investigation of Ti-43Al-9V/Ti-6Al-4V interface by diffusion bonding[J]. Intermetallics 2013, 36: 127.DOI: 10.1016/j.intermet.2012.12.018

[74] FENG G J, WEI Y, HU B X, et al. Vacuum diffusion bonding of Ti2AlNb alloy and TC4 alloy[J]. Transactions of Nonferrous Metals Society of China, 2021, 31: 2677.DOI: 10.1016/S1003-6326(21)65684-4

[75] ZHAO G X, ZHANG J, ZHANG S Z, et al. Interfacial microstructure and mechanical properties of TiAl alloy/TC4 titanium alloy joints diffusion bonded with CoCuFeNiTiV0.6 high entropy alloy interlayer[J]. Journal of Alloys and Compounds, 2023, 935: 167987.DOI: 10.1016/j.jallcom.2022.167987

[76] HUANG L B, DONG H G, LI J C, et al. Regulating the interfacial microstructure in TiAl/Ti2AlNb vacuum diffusion bonded joints for superior mechanical performance[J]. Materials Science and Engineering: A, 2023, 887: 145761.DOI: 10.1016/j.msea.2023.145761

[77] AYDIN K, KAYA Y, KAHRAMAN N. Experimental study of diffusion welding/bonding of titanium to copper[J]. Materials Design, 2012, 37: 356.DOI: 10.1016/j.matdes.2012.01.026

[78] WU B S, DONG H G, LI P, et al. Vacuum diffusion bonding of TC4 titanium alloy and T2 copper by a slow cooling heat treatment[J]. Journal of Materials Processing Technology, 2022, 305: 117595.DOI: 10.1016/j.jmatprotec.2022.117595

[79] WU B S, DONG H G, MA Y T, et al. Improving strength and toughness of Ti-6Al-4V alloy/pure copper diffusion bonded joint with VCrAl1.86Ni1.86 eutectic medium-entropy alloy interlayer[J]. Materials Science and Engineering: A, 2023, 887: 145737.DOI: 10.1016/j.msea.2023.145737

[80] ALHAZAA A, KHAN T I, HAQ I, et al. Transient liquid phase (TLP) bonding of Al7075 toTi-6Al-4V alloy[J]. Materials Characterization, 2010, 61: 312.DOI: 10.1016/j.matchar.2009.12.014

[81] MOFID M A, NEJAD A M. Flame spray assisted TLP bonding of Ti alloy to Al alloy[J]. Materials Chemistry and Physics, 2021, 263: 124404.DOI: 10.1016/j.matchemphys.2021.124404

[82] 彭胜, 初铭强, 张书彦, 等. 铝铜接头的扩散焊连接研究现状 [J]. 金属世界, 2002, 2: 4

PENG Sheng, CHU Mingqiang, ZHANG Shuyan, et al. Research Status of Diffusion Welding in Al-Cu Joints [J]. Metal World, 2002, 2: 4

[83] SHIE K C, GUSAK A M, TU K N, et al. A kinetic model of copper-to-copper direct bonding under thermal compression [J]. J Mater Res Technol-JMRT, 2021, 15: 2332.DOI: 10.1016/j.jmrt.2021.09.071

[84] ZHANG J, HUANG Y, LIU Y, et al. Direct diffusion bonding of immiscible tungsten and copper at temperature close to Copper's melting point [J]. Mater Des, 2018, 137: 473.DOI: 10.1016/j.matdes.2017.10.052

[85] XIU L, WU J F. Atomic diffusion behavior in W/Cu diffusion bonding process [J]. J. Fusion Energy, 2015, 34(4): 769.DOI:10.1007/s10894-015-9884-9

[86] 代野, 李忠盛, 戴明辉, 等. 钨铜合金与铜扩散连接界面结构及性能研究 [J]. 兵器装备工程学报, 2021, 41(10):170

DAI Ye, LI Zhongshenng, DAI Minghui, et al. Microstructure and Mechanical Properties of Diffusion Bonding Joints Between WCu10 and Cu [J]. Journal of Ordnance Equipment Engineering, 2021, 41(10): 170

[87] ZHANG J, SHEN Q, LUO G, et al. Microstructure and bonding strength of diffusion welding of Mo/Cu joints with Ni interlayer [J]. Mater Des, 2012, 39: 81.DOI: 10.1016/j.matdes.2012.02.032

[88] 刘玉林, 罗永春, 赵丹, 等. 高熵合金(CoCrFeMnNi)/铜真空扩散连接的界面行为及接头性能研究 [J]. 机械工程学报, 2017, 53(2): 84

LIU Yulin, LUO Yongchun ZHAO Dan, et al. Interfacial behavior and joint performance of high-entropy alloy CoCrFeMnNi and pure cu joints obtained by vacuum diffusion welding [J]. Journal of Mechanical Engineering, 2017, 53(2): 84

[89] LIU M, BAI L, DENG Y. Facilitating strong interfacial bonding of immiscible Nb/Cu system using consumable Ti interlayer [J]. Vacuum, 2022, 196: 110782.DOI: 10.1016/j.vacuum.2021.110782

[90] TENG Q, LI X, WEI Q. Diffusion bonding of Al 6061 and Cu by hot isostatic pressing [J]. J. Wuhan Univ. Technol.-Mat. Sci. Edit., 2020, 35(1): 183.DOI: 10.1007/s11595-020-2242-4

[91] 魏艳妮,罗永光,曲洪涛,等.Ag 元素对真空扩散焊 Cu/Al 界面组织及性能的影响[J].热加工工艺,2017,46(15):94

WEI Y, LUO Y, QU H, et al. Effects of Ag on interface microstructure and properties of Cu/Al Vacuum diffusion welding [J]. Hot Working Technology, 2017, 46(15): 94

[92] 洪腾蛟, 董福龙, 丁凤娟, 等. 铝合金在汽车轻量化领域的应用研究 [J]. 热加工工艺, 2020, 49(4): 1

HONG Tengjiao, DONG Hulong, DING Fengjuan, et al. Application of aluminum alloy in automotive lightweight [J]. Hot Working Technology, 2020, 49(4): 1

[93] 刘志华, 赵兵, 赵青. 21 世纪航天工业铝合金焊接工艺技术展望 [J]. 导弹与航天运载技术, 2002, (5): 63

LIU Zhihua, ZHAO Bing, ZHAO Qing, et al. Prospects for welding technology of aluminum alloy in aerospace industry in 21st century [J]. Missiles and Space Vehicles, 2002, (5): 63

[94] 张志勇, 田志凌, 彭云. 铝合金先进焊接工艺 [J]. 焊接, 2023, (7): 5

ZHANG Zhiyong, TIAN Zhiling, PENG Yun, et al. Advanced weldingtechnology of aluminumalloy [J]. Welding, 2023, (7): 5

[95] 王元良, 屈金山, 晏传鹏, 等. 铝合金焊接性能及焊接接头性能 [J]. 中国有色金属学报, 1997, (1): 72-77. WANG Yuanliang, QU Jinshan, YAN Chuanpeng, et al. Aluminum alloy welding performance and welding joint performance [J]. The Chinese Journalof Nonferrous Metals, 1997, (1): 72

[96] 张文毓. 铝合金焊接技术研究进展 [J]. 轻金属, 2010, (4): 53

ZHANG Wenyu. Aluminum alloy welding engineering in research progress [J]. Light Metal, 2010, (4): 53

[97] 农琪, 谢业东, 金长义, 等. 铝合金焊接技术的研究现状与展望 [J]. 热加工工艺, 2013, 42(9): 160

NONG Qi, XIE Yedong, JIN Changyi, et al. Research Status and Perspectives of Welding Process for Aluminum Alloy [J]. Hot Working Technology, 2013, 42(9): 160

[98] ZHAO P, LI Z, XU Z, et al. Migrating behaviors of interfacial elements and oxide layers during diffusion bonding of 6063Al alloys using Zn interlayer in air [J]. J Mater Sci Technol, 2023, 155: 119.DOI: 10.1016/j.jmst.2022.12.067

[99] ZHAO P, LI Z, XIA Y, et al. Ultrasonic-assisted liquid phase diffusion bonding of Al alloys under low temperature and pressure for high-temperature resistance applications [J]. Mater Des, 2023, 225: 111544.DOI: 10.1016/j.matdes.2022.111544

[100] LIU D, XU J, LI X, et al. Influence of Al foil interlayer on performance of vacuum diffusion bonding joint of 6061

aluminium alloy [J]. J Iron Steel Res Int, 2024, 31(10): 2404.DOI: 10.1007/s42243-024-01302-6

[101] MURATOĞLU M, YILMAZ O, AKSOY M. Investigation on diffusion bonding characteristics of aluminum metal matrix composites (Al/SiCp) with pure aluminum for different heat treatments [J]. J Mater Process Technol, 2006, 178(1-3): 211.DOI: 10.1016/j.jmatprotec.2006.03.168[102] 周正, 丁云龙, 孙岩, 等. 镁/铝异种金属焊接技术的研究进展 [J]. 焊接, 2024, 12: 33

ZHOU Zheng, DING Yunlong, SUN Yan, et al. Research progress on welding technology of Mg/Al dissimilar metal [J]. Welding, 2024, 12: 33

[103] BALASUBRAMANIAN V, FERNANDUS M J, SENTHILKUMAR T. Development of processing windows for diffusion bonding of aluminium/magnesium dissimilar materials [J]. Weld World, 2013, 57(4): 523.DOI: 10.1007/s40194-013-0048-0

[104] LIU P, LI Y, GENG H, et al. Investigation of interfacial structure of Mg/Al vacuum diffusion-bonded joint [J]. Vacuum, 2006, 80(5): 395.DOI: 10.1016/j.vacuum.2005.07.002

[105] LIU P, LI Y, GENG H, et al. A study of phase constitution near the interface of Mg/Al vacuum diffusion bonding [J]. Mater Lett, 2005, 59(16): 2001.DOI: 10.1016/j.matlet.2005.02.038

[106] TAN T, GUO Y, CHEN G, et al. Influence of bonding temperature on microstructure and mechanical properties of AZ31/Zn/Sn/5083 diffusion joint [J]. Materials, 2024, 17(24): 6110.DOI: 10.3390/ma17246110

[107] YIN F, LIU C, ZHANG Y, et al. Effect of Ni interlayer on characteristics of diffusion bonded Mg/Al joints [J]. Mater Sci Technol, 2018, 34(9): 1104.DOI: 10.1080/02670836.2018.1424382

[108] DING W, LIU N, FAN J, et al. Diffusion bonding of copper to titanium using CoCrFeMnNi high-entropy alloy interlayer[J]. Intermetallics, 2021, 129: 107027.DOI: 10.1016/j.intermet.2020.107027

[109] ZHANG L X, SUN Z, SHI J M, et al. Low-temperature direct diffusion bonding of hydrogenated TC4 alloy and GH3128 superalloy [J]. Int J Hydrog Energy, 2019, 44(7): 3906.DOI: 10.1016/j.ijhydene.2018.11.206

[110] LIU H, CAO J, HE P, et al. Effect of hydrogen on diffusion bonding of commercially pure titanium and hydrogenated Ti6Al4V alloys [J]. Int J Hydrog Energy, 2009, 34(2): 1108.DOI: 10.1016/j.ijhydene.2008.10.071

[111] ZHANG L X, CHANG Q, SUN Z, et al. Diffusion bonding of hydrogenated TC4 alloy and GH3128 superalloy using composite interlayers [J]. J Mater Process. Technol., 2019, 274: 116266.DOI: 10.1016/j.jmatprotec.2019.116266

[112] WANG Y, LI Y X, CHEN H, et al. Interface microstructure evolution and bonding mechanism of low-temperature diffusion bonding of hydrogenated Zr-4 alloy [J]. J Mater Res Technol, 2023, 26: 7857.DOI: 10.1016/j.jmrt.2023.09.120

[113] WANG Y, LI Y X, CHEN H, et al. In situ TEM investigation on the microstructure and phase evolution of hydrogenated Zr-4 alloy [J]. Scr Mater, 2024, 238: 115773.DOI: 10.1016/j.scriptamat.2023.115773

[114] WANG D, CAO J, LI W J, et al. Zr hydrogenation by cathodic charging and its application in TC4 alloy diffusion bonding [J]. Int J Hydrog Energy, 2017, 42(9): 6350.DOI: 10.1016/j.ijhydene.2016.11.170

[115] WANG Z C, LI C, QI J L, et al. Characterization of hydrogenated niobium interlayer and its application in TiAl/Ti2AlNb diffusion bonding [J]. Int J Hydrog Energy, 2019, 44(13): 6929.DOI: 10.1016/j.ijhydene.2019.01.133

[116] SENKOV O, FROES F. Thermohydrogen processing of titanium alloys [J]. Int J Hydrog Energy, 1999, 24(6): 565.DOI: 10.1016/S0360-3199(98)00112-8

[117] MURZINOVA M A, SALISHCHEV G A, AFONICHEV D D. Formation of nanocrystalline structure in two-phase

titanium alloy by combination of thermohydrogen processing with hot working [J]. Int J Hydrog Energy, 2002, 27(7-8): 775.DOI: 10.1016/S0360-3199(01)00155-0

[118] 郭万博. 表面离子清洗活化 AZ31B 镁合金扩散焊接工艺及机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2024

GUO W B. Research on diffusion bonding process and mechanism of surface ion cleaning activated AZ31B magnesium alloy [D]. Harbin: Harbin Institute of Technology, 2024

[119] NIU C N, ZHOU W L, SONG X G, et al. Surface modification of pure aluminum via Ar ion bombardment for Al/Al solid-state diffusion bonding [J]. Mater Charact, 2022, 187: 111886.DOI: 10.1016/j.matchar.2022.111886

[120] NIU C N, HAN J Y, HU S P, et al. Surface modification and structure evolution of aluminum under argon ion bombardment [J]. Appl Surf Sci, 2021, 536: 147819.DOI: 10.1016/j.apsusc.2020.147819

[121] CHEN H Y, CAO J, TIAN X Y, et al. Low-temperature diffusion bonding of pure aluminum [J]. Appl Phys A, 2013, 113(1): 101-104.DOI: 10.1007/s00339-013-7860-7[122] Paul A, Laurila T, Vuorinen V, et al. Thermodynamics, diffusion and the kirkendall effect in solids [M]. New York: Springer, 2014: 429.DOI: 10.1007/978-3-319-07461-0

[123] KAUR I, GUST W, KOZMA L. Handbook of grain and interphase boundary diffusion data [M]. Stuttgart: Ziegler Press, 1989: 1

[124] LIN T, LI C, ZHENG M S, et al. Role of nanostructured surface layers in enhancing pure titanium diffusion bonding above their destabilization temperatures [J]. Mater Charact, 2024, 217: 114383.DOI: 10.1016/j.matchar.2024.114383

[125] LI C, SI X Q, BIAN S W, et al. Diffusion bonding of Ti and Zr at ultra-low temperature via surface nano-crystallization treatment [J]. Mater Sci Eng A, 2020, 785:139413.DOI: 10.1016/j.msea.2020.139413

[126] LIN T, LI C, CHEN Y, et al. Role of nanostructured Ni surface layer in enhanced Hastelloy alloy diffusion bonding at temperatures far beyond recrystallization [J]. Scr Mater, 2024, 239: 115826.DOI:10.1016/j.scriptamat.2023.115826

[127] PENG Y Y, LI C, GUO Q Y, et al. Vacuum diffusion bonding between Ni₃Al based superalloy and S31042 steel by surface self-nanocrystallization treatment [J]. Mater Charact, 2023, 202: 113031.DOI: 10.1016/j.matchar.2023.113031

[128] HAN J, SHENG G M, ZHOU X L. Diffusion bonding of surface self-nanocrystallized Ti-4Al-2V and 0Cr18Ni9Ti by means of high energy shot peening [J]. ISIJ Int, 2008, 48(9): 1238.DOI: 10.2355/isijinternational.48.1238

(注,原文标题:异种金属材料扩散连接研究进展)

相关链接