引言:航空航天材料的战略地位与技术需求

航空航天装备作为国家科技实力的核心象征,其性能突破高度依赖关键金属材料的技术革新。据《中国航空航天材料产业白皮书(2024)》数据,钛合金与镍基高温合金占航空发动机总用材量的 65% 以上,其中钛合金主要应用于风扇 / 压气机系统(占发动机钛材用量的 70%),镍基高温合金则垄断涡轮系统热端部件(服役温度 600~1200℃)。

传统材料体系面临三大挑战:一是钛合金牌号繁杂(如 TC4、TC18、TA15 等),标准不统一导致采购成本高、供应链复杂;二是镍基高温合金传统铸造工艺(如定向凝固)难以满足复杂结构一体化需求,且存在成分偏析、晶粒粗大等缺陷;三是极端工况(如高空低温、热端高温腐蚀)对材料性能的要求持续提升,如低压涡轮叶片需同时具备抗低温脆性(-60℃无韧脆转变)与高温蠕变(650℃/300MPa 蠕变寿命>1000h)能力。

近年来,随着微合金化、增材制造、数字孪生等技术的融入,钛合金与镍基高温合金的制备技术、性能调控及应用场景均取得突破性进展。本文围绕两大材料体系的 “制备 - 性能 - 应用” 全链条,整合最新研究成果与工程案例,为航空航天材料的进一步发展提供参考。

一、航空航天钛合金材料:统标化、高性能化与精密成形进展

钛合金在航空航天领域的应用已从单一结构件向 “结构 - 功能一体化” 拓展,近年在统标统型、超大规格构件制备、叶片失效优化及精密铸造等方向成果显著,解决了 “牌号冗余、性能分散、成形困难” 等行业痛点。

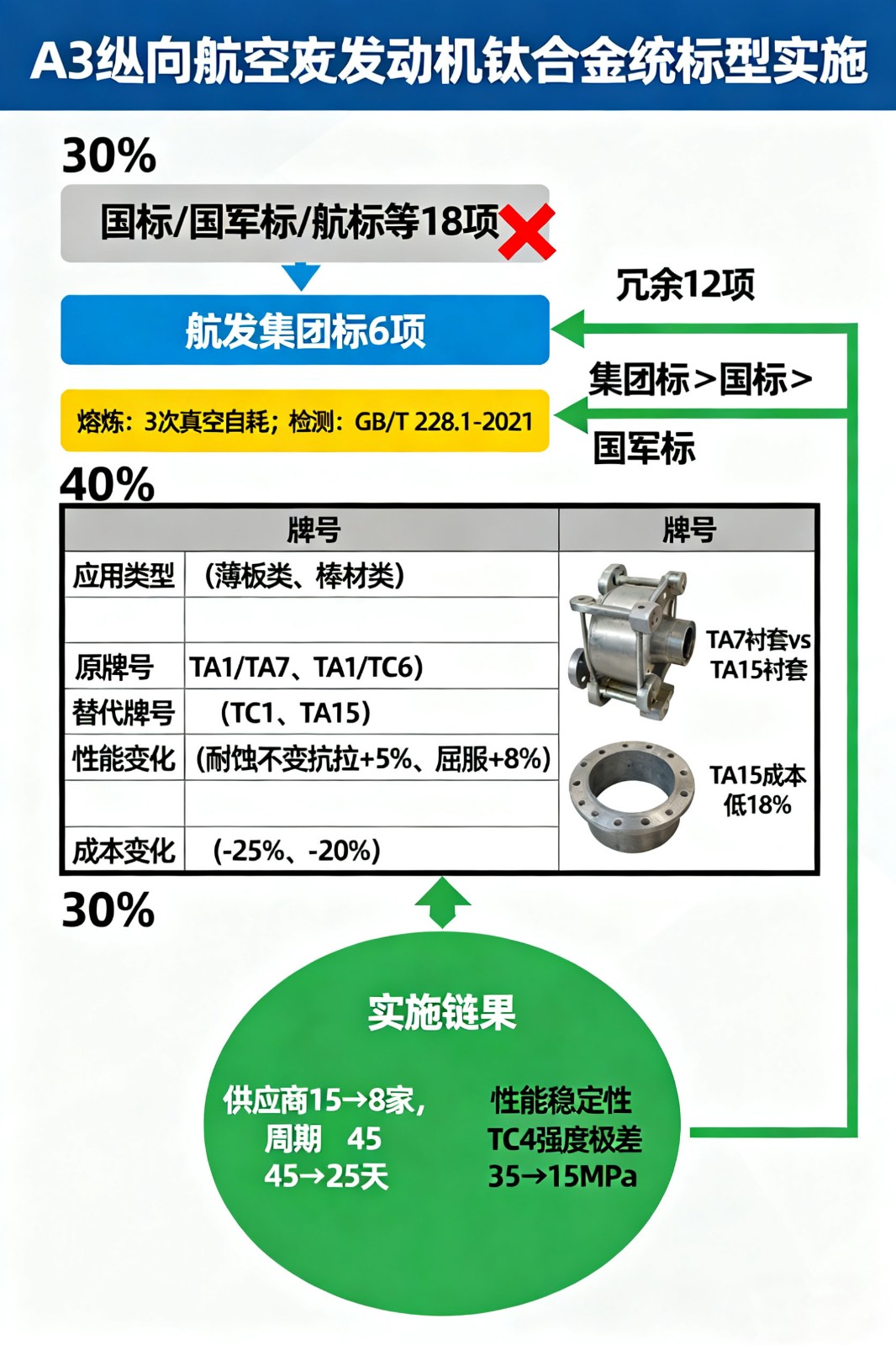

1.1 钛合金统标统型:从 “多标并存” 到 “体系化” 实践

我国航空航天钛合金长期存在 “多标准、多牌号” 问题,如 TC4 棒材同时存在国标(GB/T 2965-2023)、国军标(GJB 2218A-2018)、航标及企业标准,导致采购成本增加 30%、质量一致性差。基于此,国内开展钛合金统标统型工作,形成 “标准统一、牌号精简” 的技术体系。

1.1.1 统标核心原则与实施路径

统标工作以 “优先选用成熟度高、用量大、成本低” 为原则,通过三大路径推进:

标准整合:以航发集团标准为核心,替代冗余的国标、国军标及型号标准。例如 TA15 板材优先采用 GJB 2505A-2018(替代旧版 GJB 2505A-2008),统一熔炼方法(3 次真空自耗)、力学性能指标(抗拉强度≥880MPa,延伸率≥10%);

牌号替代:性能相近的牌号进行精简,如薄板类用 TC1 替代 TA1、TA7(TC1 耐蚀性与 TA7 相当,成本降低 25%),管材类用 TA18 替代 TA16、TC2(TA18 的焊接性能更优,适用范围更广);

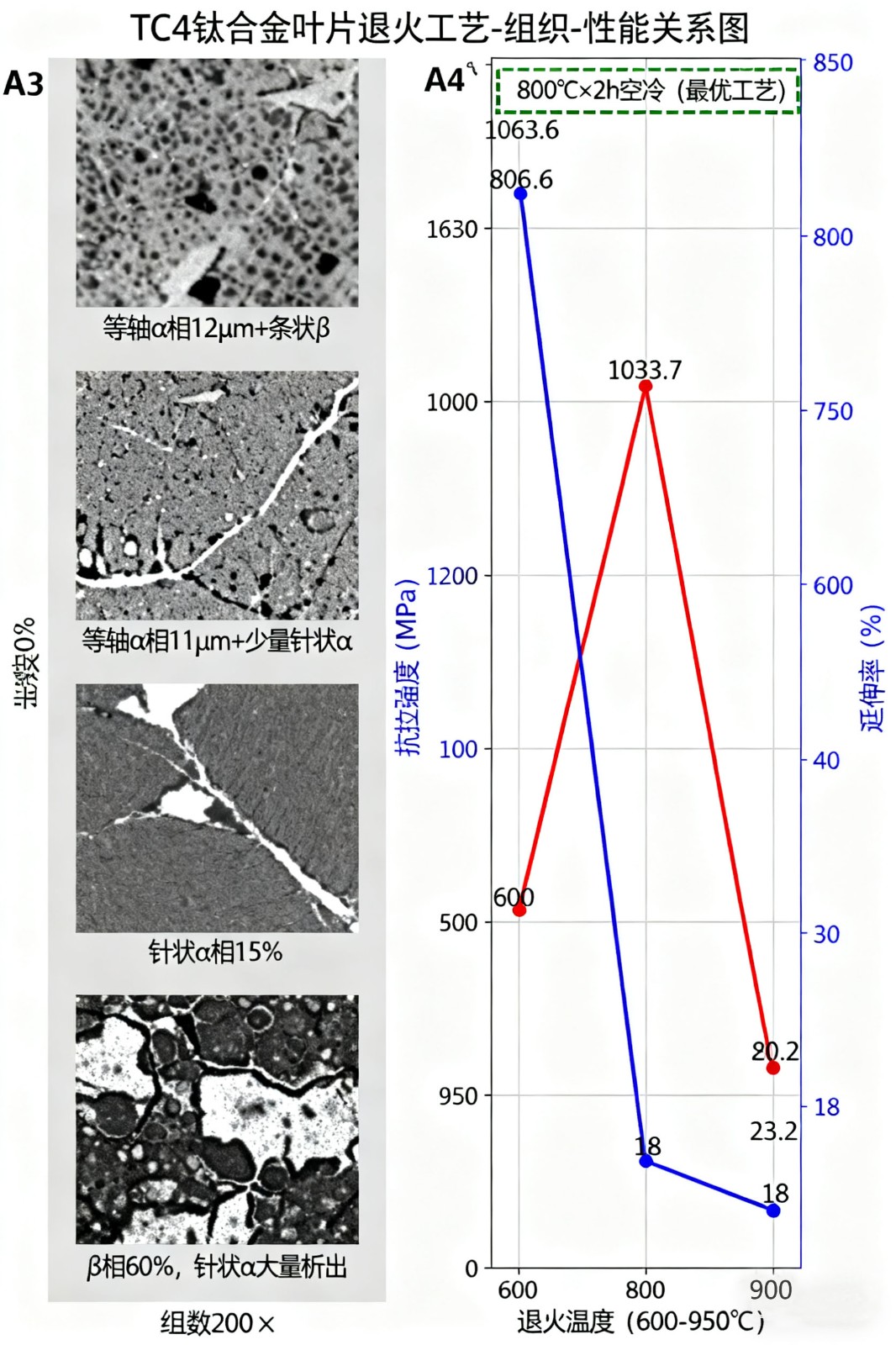

参数统一:明确关键工艺参数,如 TC4 钛合金棒材的锻造温度(α+β 相区 850~900℃)、退火制度(800℃×2h 空冷),确保不同厂家产品性能偏差≤5%。

1.1.2 工程实践效果

以国内某航空发动机型号为例,通过统标统型:

钛合金牌号从 23 种精简至 12 种,供应链供应商从 15 家整合为 8 家,采购周期缩短 40%;

材料性能分散性降低,如 TC4 棒材的抗拉强度极差从 35MPa 降至 15MPa,满足发动机核心部件 “批次一致性” 要求;

建立 “材料 - 标准 - 工艺” 数据库,覆盖 18 种常用牌号,为新研型号选材提供依据(3)。

1.2 超大规格钛合金构件制备:TC18 棒材的组织与性能调控

随着航空发动机向 “大型化、整体化” 发展,对超大规格钛合金棒材(φ500mm 以上)的需求激增。TC18 钛合金(Ti-5Al-5Mo-5V-1Cr-1Fe)作为高强高韧牌号,被用于起落架、承重梁等承力部件,其超大规格棒材的制备难点在于成分均匀性与组织稳定性控制。

1.2.1 制备工艺突破

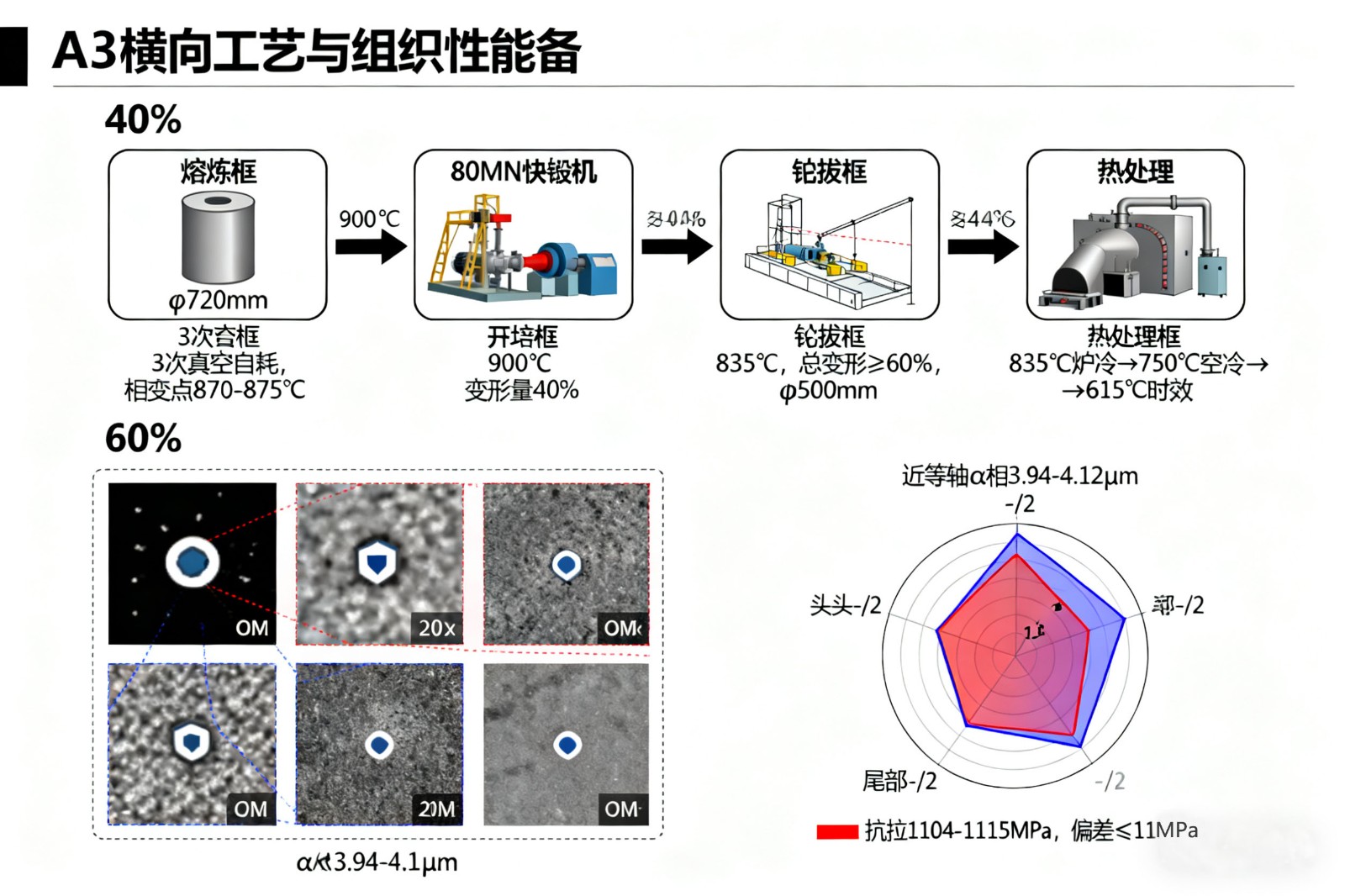

采用 “3 次真空自耗熔炼 + 多道次镦拔锻造” 工艺,具体流程如下:

熔炼阶段:以高纯海绵钛(纯度 99.95%)与 MoAl、VAl 中间合金为原料,经 3 次真空自耗电弧熔炼(真空度≤10⁻³Pa),制备 φ720mm 铸锭,主元素(Al、Mo、V)极差控制在 0.1% 以内,氧含量≤0.112%(7);

锻造阶段:80MN 快锻机开坯(相变点以上 900℃),多道次镦拔(变形量≥60%),最终在 α+β 相区(835℃)锻造成 φ500mm 棒材,破碎粗大铸态组织;

热处理阶段:835℃×2h 炉冷至 750℃×2h 空冷,615℃×6h 时效,获得 “近等轴 α 相 + 细针状次生 α 相 +β 基体” 的双态组织,初生 α 相晶粒尺寸 3.94~4.12μm,极差仅 0.18μm(7)。

1.2.2 性能稳定性验证

φ500mm TC18 棒材不同部位(头 / 尾、边部 / 心部)的力学性能测试结果显示:

室温抗拉强度 1104~1115MPa,屈服强度 1047~1057MPa,延伸率 11%~13%,断面收缩率 26%~32%,各部位性能极差≤11MPa;

冲击吸收能量 35.7~40.9J/cm²,断裂韧性 63.3~67.5MPa・m¹/²,满足航空承力部件 “高强度 - 高韧性” 匹配需求(7)。

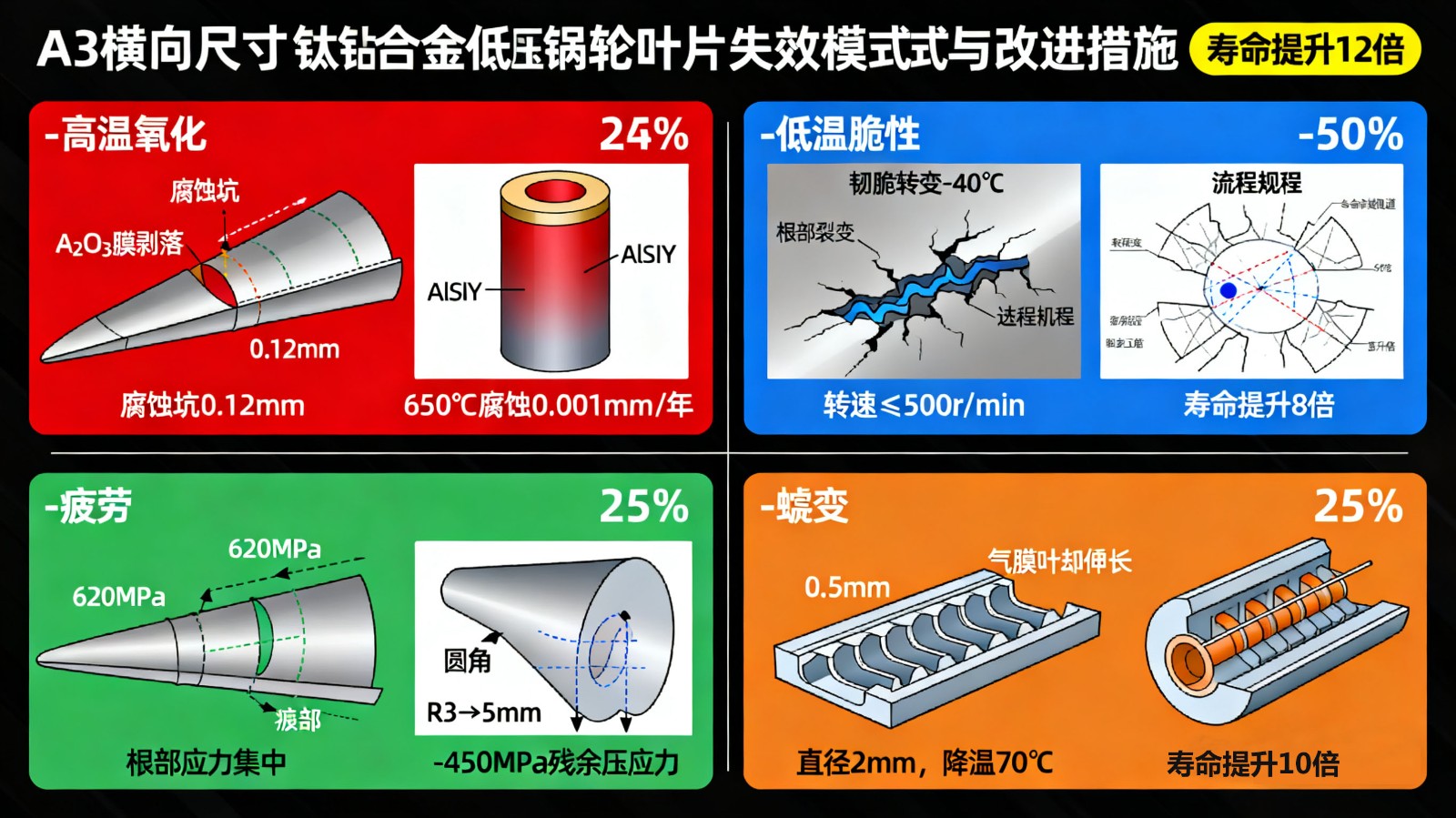

1.3 钛铝合金叶片失效分析与性能优化

钛铝合金(如 Ti-48Al-2Cr-2Nb)因密度低(4.0g/cm³)、高温强度高,被用于低压涡轮叶片,但存在低温脆性、高温氧化等失效风险。基于某型发动机叶片断裂案例,系统分析失效机制并提出优化方案。

1.3.1 主要失效模式及机理

低温脆性失效:钛铝合金存在韧脆转变温度(约 - 40℃),高空低温启动时,叶片无明显塑性变形即断裂,断口平整无塑性痕迹。某案例中,叶片在 - 55℃启动时,根部圆角处萌生裂纹,10⁴次循环后断裂(4);

高温氧化与蠕变:650℃以上时,钛铝合金表面氧化膜(Al₂O₃)易因热应力剥落,基体持续氧化,腐蚀速率达 0.012mm / 年;同时在离心力作用下发生蠕变,叶尖伸长量超设计值 0.5mm,导致气动性能下降;

疲劳失效:叶片根部应力集中(最大应力达 600MPa),交变载荷下萌生疲劳裂纹,断口呈现典型疲劳条带,裂纹扩展速率达 5×10⁻⁶mm/cycle(4)。

1.3.2 优化措施

材料层面:添加 Y、La 稀土元素(0.1%~0.3%),细化晶粒至 5~8μm,低温冲击功提升 30%;开发 Ti₂AlNb 基合金,使用温度提升至 800℃,抗蠕变性能提升 40%(4、9);

工艺层面:采用激光冲击强化(LSP)处理叶片根部,引入 - 500MPa 残余压应力,疲劳寿命延长 2 倍;涂覆 AlSiY 涂层(厚度 50μm),高温氧化速率降至 0.001mm / 年;

设计层面:优化根部圆角半径(从 R2mm 增至 R5mm),应力集中系数从 1.8 降至 1.2;采用空心冷却结构,叶片表面温度降低 80℃(4、10)。

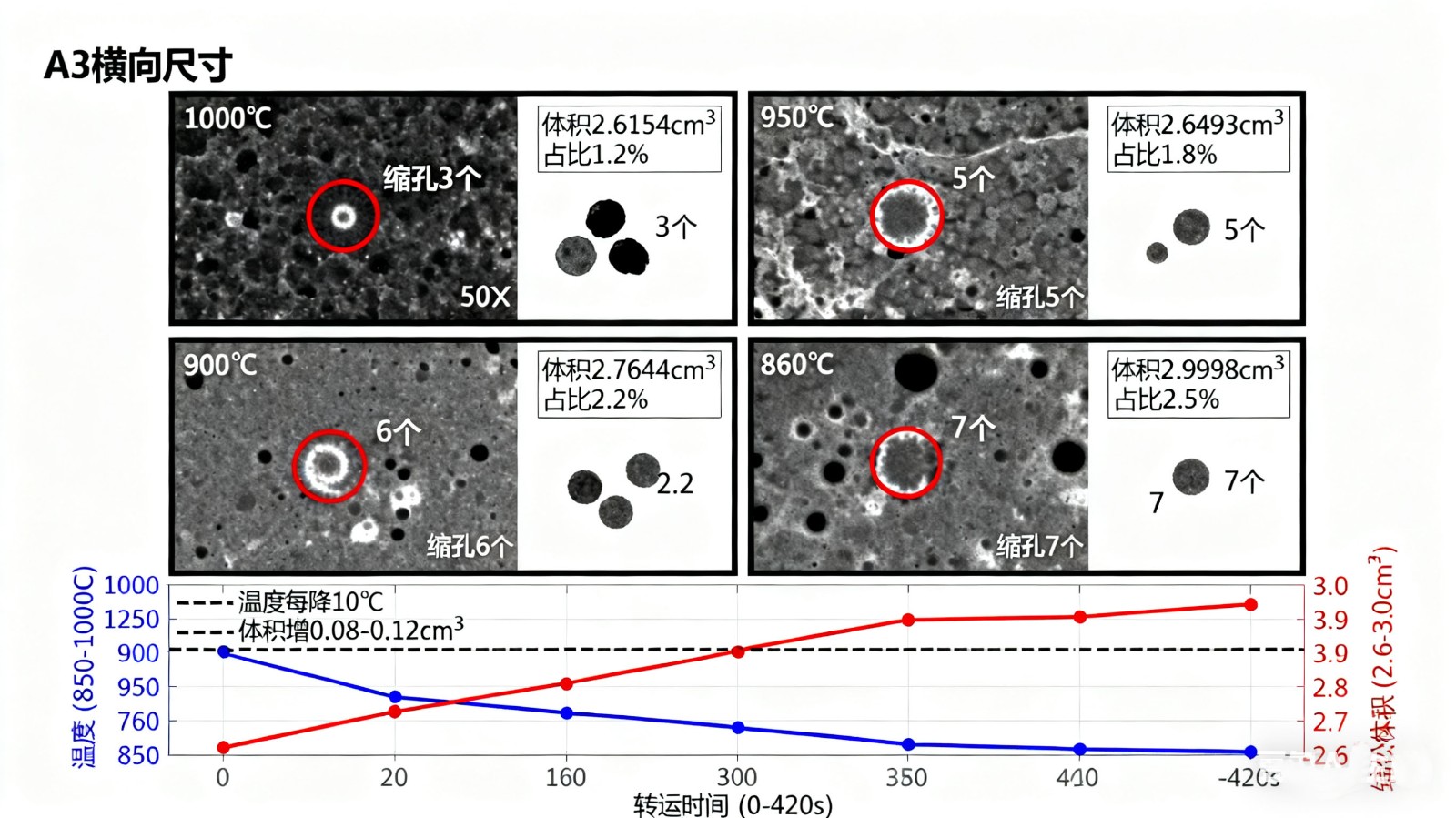

1.4 钛合金精密铸造技术进展

熔模铸造是钛合金复杂构件(如机匣、叶片)的核心成形工艺,近年通过蜡模制备、型壳优化、熔炼控制等技术革新,实现 “高精度、低缺陷” 制造。

1.4.1 关键工艺突破

蜡模制备:采用 MJP 多喷头喷蜡 3D 打印技术,打印精度 ±0.1mm,表面粗糙度 Ra≤1.6μm,替代传统金属模具,研发周期缩短 60%。国内闪铸科技 WaxJet 400 打印机,可打印 φ1200mm 蜡模,适用于大型机匣(9);

型壳材料:选用 Y₂O₃作为面层材料(惰性好,与钛液无反应),硅溶胶为粘结剂,型壳高温强度≥15MPa,抗热震性(1100℃→室温)无开裂,铸件表面粗糙度 Ra≤3.2μm(9);

熔炼浇注:采用真空自耗凝壳炉(真空度≤10⁻⁴Pa),定向凝固速率 5~10mm/min,制备的 TiAl 叶片单晶率≥95%,650℃抗拉强度≥750MPa(9)。

1.4.2 工程应用案例

西北工业大学采用熔模铸造技术,制备出 φ2500mm 钛合金整体机匣,壁厚偏差≤0.5mm,无缩孔、气孔缺陷,替代 30 个传统焊接件,减重 25%(9);

中国科学院金属所研制的 45XD 钛铝合金低压涡轮叶片,通过熔模铸造 + 热等静压(920℃、110MPa)处理,致密度达 99.8%,完成罗・罗 Trent XWB 发动机考核验证(9)。

二、航空航天镍基高温合金:增材制造技术与性能调控

镍基高温合金是航空发动机热端部件(涡轮叶片、燃烧室)的唯一选择,传统铸造 / 锻造工艺难以满足复杂结构需求。增材制造技术(SLM、LDED)凭借 “近净成形、快速迭代” 优势,成为镍基合金制备的核心技术方向,近年在组织调控、缺陷抑制、性能优化方面取得显著进展。

2.1 增材制造镍基合金的组织与缺陷控制

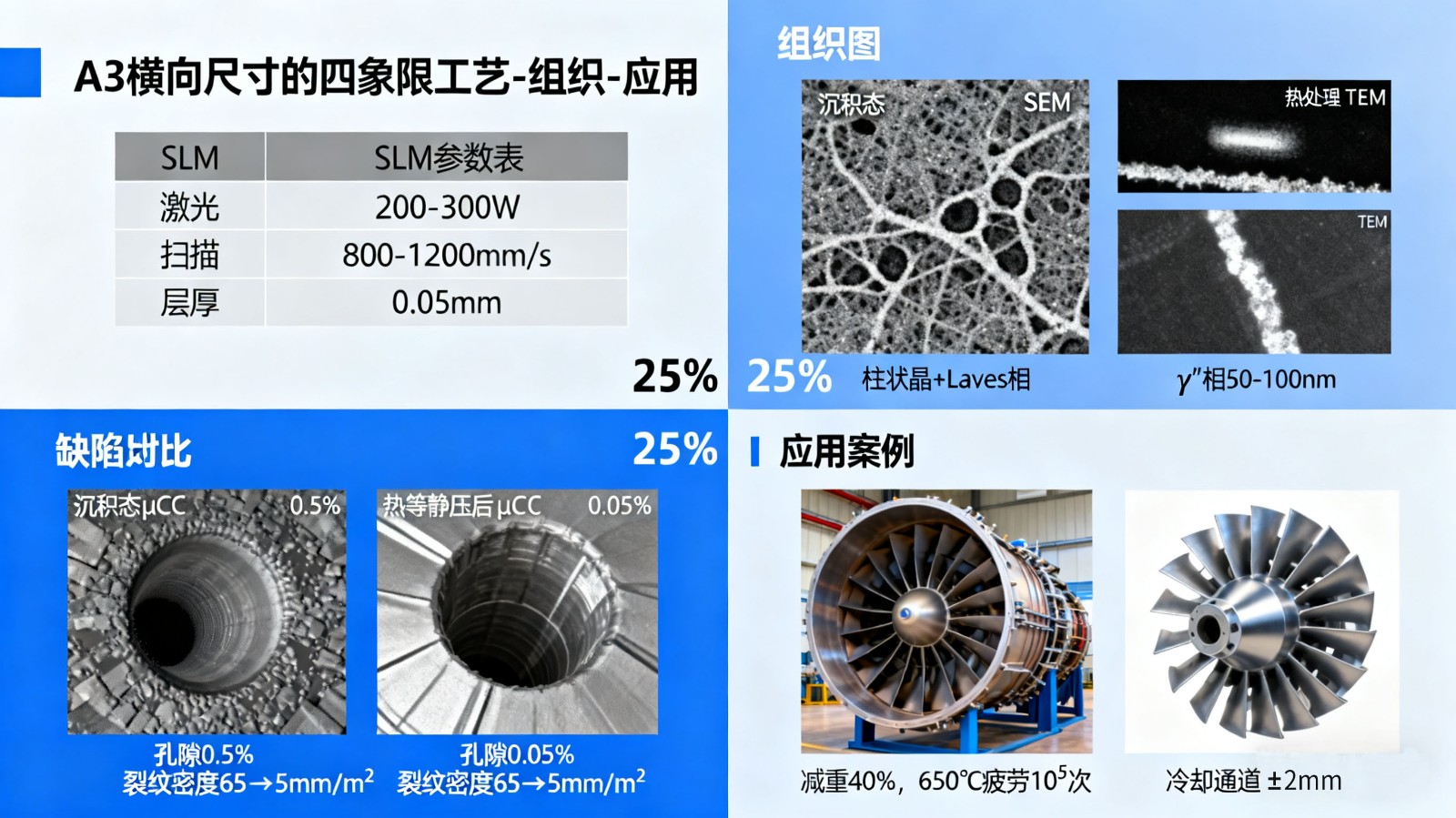

镍基合金(如 GH4169、GH3536)增材制造过程中,高温度梯度(10⁴~10⁵℃/m)与快冷却速率(10³~10⁴℃/s)导致组织各向异性与冶金缺陷(孔隙、裂纹),需通过工艺优化实现调控。

2.1.1 显微组织特征

沉积态组织:主要由 γ 相(基体)、γ'' 相(Ni₃Nb,强化相)、Laves 相(脆性相)组成。SLM 成形 GH4169 的柱状晶沿沉积方向生长,晶粒尺寸 5~10μm,γ'' 相呈针状分布,体积分数约 15%(11);

热处理调控:采用 “固溶 + 时效” 工艺(GH4169:1040℃×1h 固溶 + 720℃×8h 时效),Laves 相溶解,γ'' 相均匀析出(尺寸 50~100nm),抗拉强度提升至 1200MPa,延伸率 20%(11);

各向异性改善:通过 “旋转扫描策略”(相邻层扫描方向旋转 67°),柱状晶转变为等轴晶,上下 / 左右方向抗拉强度偏差从 15% 降至 5%(11)。

2.1.2 主要缺陷及抑制措施

孔隙缺陷:成因包括粉末未熔合(粒径 20~50μm 粉末需激光功率≥200W)、气体卷入(真空度≤10⁻³Pa)。采用热等静压(1125℃、110MPa)处理,孔隙率从 0.5% 降至 0.05%(11);

凝固裂纹:因 Nb、Mo 元素偏析,晶界形成低熔点液膜(熔点<1200℃)。通过降低 Si 含量(≤0.05%)、添加 TiC 纳米颗粒(0.5%),裂纹密度从 65mm/m² 降至 5mm/m²(11);

液化裂纹:后续热循环导致晶界 Laves 相重熔。优化扫描速度(800~1200mm/s),减少热输入,液化裂纹发生率降至 1% 以下(11)。

2.2 增材制造镍基合金的性能优化

通过成分设计、工艺参数优化、后处理协同,增材制造镍基合金的力学性能已达到甚至超越锻造件,满足航空发动机热端部件需求。

2.2.1 室温与高温力学性能

不同增材制造工艺下镍基合金的关键性能指标(11):

| 合金牌号 | 工艺 | 室温抗拉强度(MPa) | 650℃抗拉强度(MPa) | 室温延伸率(%) | 650℃蠕变寿命(h/300MPa) |

| GH4169 | SLM | 1180~1220 | 950~980 | 18~22 | ≥500 |

| GH3536 | LDED | 920~950 | 750~780 | 25~30 | ≥300 |

| Inconel718 | EBM | 1150~1180 | 920~950 | 19~21 | ≥480 |

2.2.2 性能优化案例

GE 航空采用 SLM 技术制备 GH4169 燃烧室,通过 “拓扑优化 + 增材制造”,零件数量从 10 个减至 1 个,重量减轻 40%,650℃下的疲劳寿命达 10⁵次循环(11);

中国航发北京航空材料研究院开发的 ABD-900AM 专用合金,通过调整 Cr、Mo 含量(Cr 20%、Mo 8%),SLM 成形后无裂纹,800℃抗拉强度≥650MPa,抗热腐蚀性能优于传统 GH3536(11)。

2.3 工程应用进展

增材制造镍基合金已在航空发动机与燃气轮机中实现批量应用,典型案例如下:

航空发动机:

罗罗 Trent XWB 发动机的低压涡轮叶片,采用 SLM 成形 Inconel718,加工周期从 6 个月缩至 1 个月,成本降低 35%(11);

中国航发 CJ-1000A 发动机的燃油喷嘴,LDED 成形 GH3625,内部冷却通道精度 ±0.2mm,燃油雾化效率提升 15%(11);

燃气轮机:

GE LM9000 燃气轮机的适配器盖,SLM 替代铸造,生产周期从 18 个月缩至 10 个月,制造成本降低 35%(11);

西门子 SGT-400 燃气轮机叶片,SLM 成形 Inconel738,1250℃下通过 13000r/min 满负荷考核(11)。

三、先进制备技术:增材制造与精密铸造的协同发展

增材制造与精密铸造并非替代关系,而是协同互补,共同推动航空航天金属材料的 “复杂结构 + 高性能” 制造。

3.1 增材制造与精密铸造的技术融合

蜡模快速制备:增材制造(SLA、MJP)打印蜡模,用于精密铸造,替代传统金属模具,新研件研发周期从 3 个月缩至 2 周(9);

缺陷修复:采用 LDED 技术修复精密铸造的镍基合金叶片,如 CMSX-4 单晶叶片的裂纹,修复后抗拉强度达母材的 90%(11);

复合结构制造:增材制造钛合金蜂窝结构,与精密铸造的镍基合金机匣焊接,实现 “轻量化 + 耐高温” 复合,减重 30%(8、9)。

3.2 数字孪生技术的应用

工艺仿真:采用 ProCAST、华铸 CAE 软件,模拟增材制造熔池流动(速度 0.5~1m/s)、凝固过程,预测缩孔位置,准确率达 85%(9、11);

质量监控:实时监测激光功率(波动≤±5W)、扫描速度(偏差≤±10mm/s),通过 AI 算法调整参数,产品合格率从 70% 提升至 95%(11);

寿命预测:建立 “材料 - 工艺 - 性能” 数字模型,预测钛合金叶片的疲劳寿命,误差≤10%(4、10)。

四、挑战与未来展望

尽管航空航天关键金属材料取得显著进展,仍面临三大核心挑战:

成本控制:钛合金真空熔炼成本是钢材的 5 倍,镍基合金增材制造粉末价格达 800 元 /kg,限制中低端装备应用;

标准体系:增材制造钛合金 / 镍基合金的性能评价标准(如疲劳、蠕变)不完善,国内仅《钛合金增材制造技术规范》(T/CSAM 002-2020),缺乏国际互认;

材料创新:钛合金 600℃以上蠕变性能不足,镍基合金 1200℃以上抗氧化性能待提升,新型金属间化合物(如 Ti₃AlC₂)尚未实现工程化。

未来发展方向聚焦以下四点:

低成本化技术:开发 Ti-Fe-Mn 低成本钛合金,替代 Ti-6Al-4V,成本降低 40%;推广 “气雾化 + 近净成形”,镍基合金粉末成本降低 30%;

功能复合化:研发 “钛合金 + 陶瓷涂层” 复合构件,表面硬度达 HV1000,耐蚀性提升 5 倍;镍基合金添加石墨烯,高温强度提升 20%;

智能制备:融合 AI 与增材制造,实现工艺参数自动优化,生产效率提升 50%;开发 “实时监测 - 缺陷预警 - 自动修复” 闭环系统;

标准国际化:推动国内标准与 ASTM、ISO 对接,如钛合金棒材性能指标与 ASTM B348-22 一致,促进国际合作。

参考文献

[1] 高性能航空发动机用高温合金材料诞生的背后

[2] 航空发动机高温合金铸件精密成形研究进展

[3] 航空发动机钛合金材料统标统型理论与实践

[4] 航空发动机钛铝合金低压涡轮叶片失效分析

[5] 航空航天紧固件全自动温滚喷工艺研究

[6] 航空用超大规格 TC18 钛合金棒材的制备及组织性能研究

[7] 退火处理对 TC4 钛合金航空发动机叶片组织与力学性能的影响

[8] 增材制造镍基高温合金在航空发动机与燃气轮机中的研究应用进展

相关链接