在钛产业迎来“高端化突围”的2025年,中国已稳居全球钛材料生产与消费第一大国地位,海绵钛产量预计达18万吨,钛加工材产量突破15万吨,高端钛材占比提升至45%以上。钛制品正从航空航天等传统高端领域,加速渗透至新能源氢能、消费电子、深海装备等战略性新兴场景,形成“多点爆发”的应用格局。标准作为产业发展的“技术法典”,其完善程度直接决定钛制品的质量稳定性、应用安全性与国际竞争力。2025年,全球钛制品标准体系进入密集更新期:国际层面,ISO发布钛合金检测与增材制造系列修订标准;国内层面,GB/T45339-2025《热等静压钛合金件通用技术规范》等4项关键标准正式实施,消费电子等新兴领域团体标准填补空白。然而,标准与技术创新的协同滞后、领域覆盖不均衡、国际话语权不足等问题仍未根本解决。宝鸡凯泽金属系统梳理2025年全球及中国钛制品标准的发展现状,剖析不同应用领域标准的实施成效与现存短板,结合典型企业实践案例探讨标准升级路径,并对未来五年标准体系的完善方向进行展望,为钛产业高质量发展提供技术参考。

一、2025全球钛制品标准体系框架与发展动态

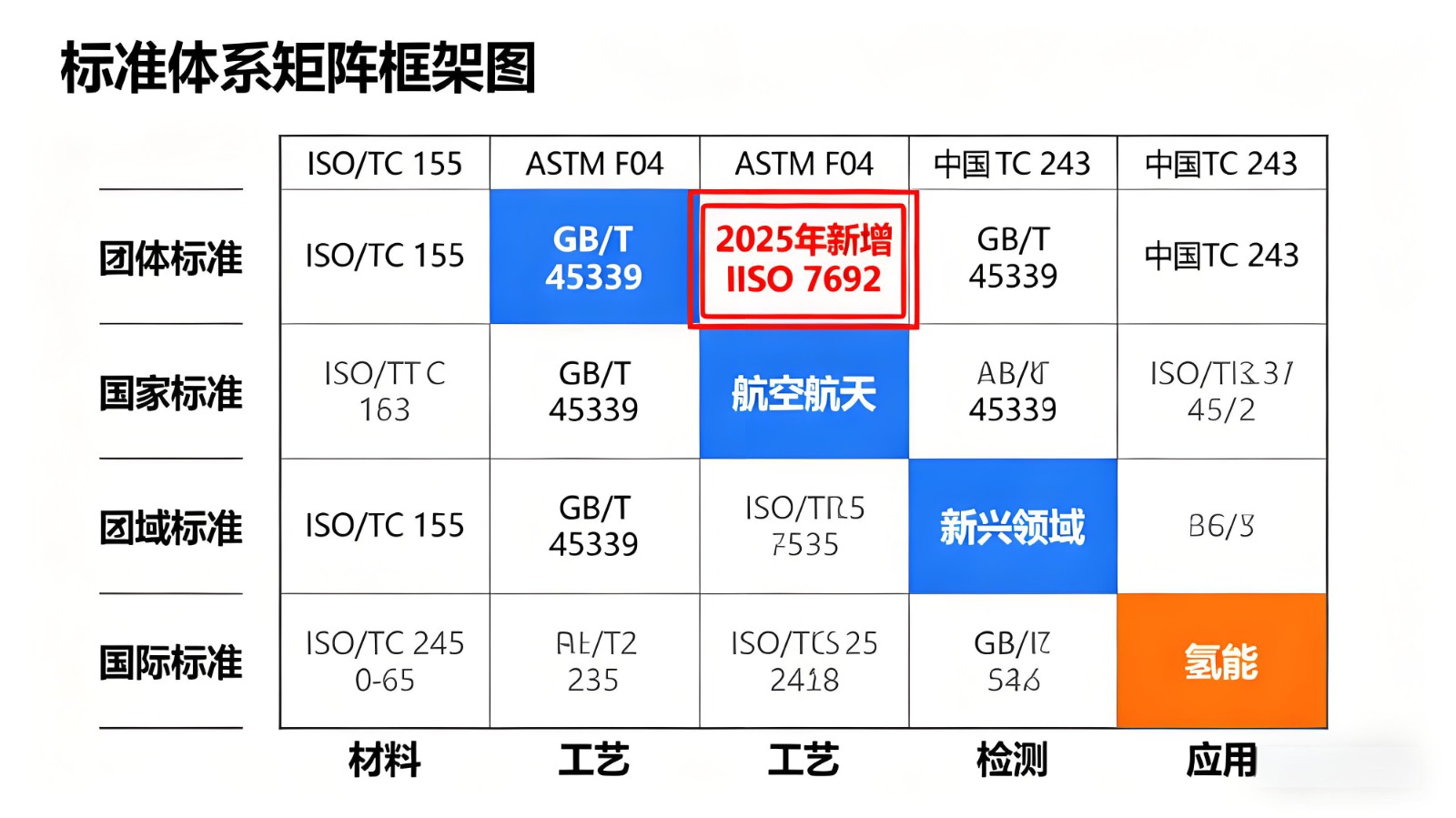

钛制品标准体系以材料特性为基础,按应用领域、加工工艺、检测方法形成多维架构,2025年呈现“国际标准迭代加速、区域标准特色分化、国家标准精准补位”的特征。全球主要标准制定机构(ISO/TC155、ASTMF04、中国TC243等)围绕高端需求与技术突破,推动标准从“基础规范”向“性能导向”转型。

(一)国际标准:聚焦高端制造与检测革新

国际标准化组织(ISO/TC155“钛及钛合金”技术委员会)2025年重点推进三大领域标准更新,覆盖材料定义、工艺控制与性能检测:

基础材料标准修订:ISO7217:2023/Amd1:2024完成发布,进一步明确钛合金的分类体系与技术条件,新增β型钛合金TB10的成分限定(钼含量4.5%-5.5%、钒含量3.5%-4.5%),填补高强度钛合金国际标准空白。该标准首次引入“杂质元素分级管控”理念,将氧含量按应用场景分为军工级(≤0.12%)、工业级(≤0.20%)与民用级(≤0.30%),为下游选型提供清晰依据。

增材制造标准突破:ISO/ASTM联合发布52900:2025修订版,配套出台《激光粉末床熔融钛合金制件缺陷分级指南》,将内部气孔尺寸分为5个等级,明确航空级构件需满足≥3级标准(最大气孔直径≤50μm)。该标准与中国GB/T45868-2025形成技术互认基础,推动全球3D打印钛制品质量一致性提升。

检测方法创新:ISO7692:2025《铁钛合金钛含量的测定滴定法》正式实施,优化硫酸亚铁铵滴定流程,将检测误差从±0.3%缩小至±0.15%,检测效率提升40%,为钛合金原料纯度控制提供精准手段。

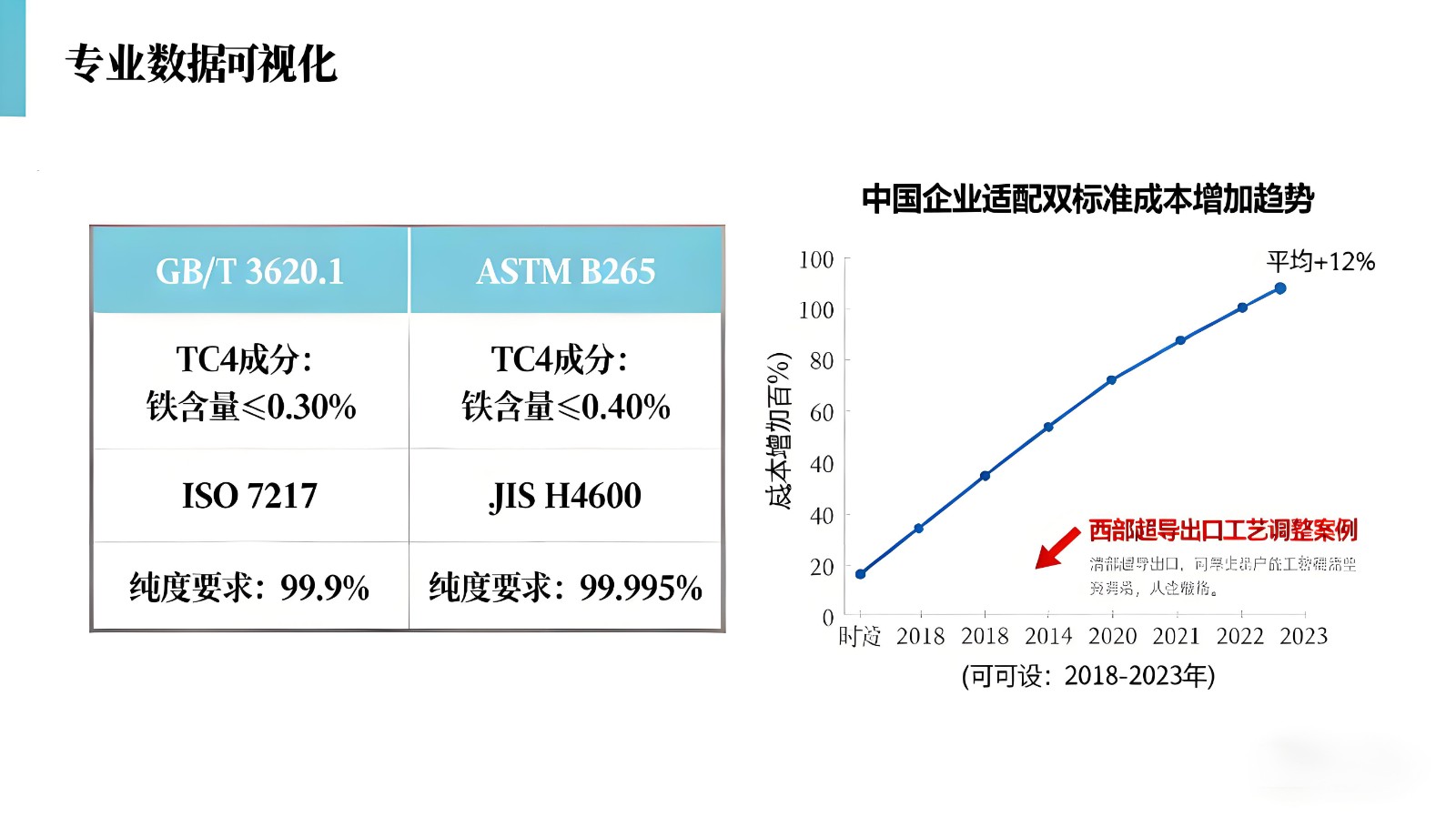

美国ASTM标准则侧重航空航天与医疗领域的性能细化:ASTMB265-25修订版调整TC4钛合金的铁元素限定(从≤0.30%放宽至≤0.40%),与中国GB/T3620.1-2016形成差异,导致西部超导出口航空钛材需进行双标准生产,增加加工成本约12%。ASTMF136-25针对医疗植入钛合金,新增“疲劳寿命最低阈值”要求(骨科植入件需≥1000万次循环),推动威高集团等企业升级热处理工艺,使产品合格率从88%提升至95%。

(二)中国标准:多维覆盖与国际接轨并行

2025年中国钛制品标准体系呈现“国标筑基、团标补位、行标聚焦”的特点,全年新增/修订标准12项,覆盖原材料、加工工艺、应用场景全链条:

国家标准体系完善:国家市场监管总局发布GB/T45339-2025《热等静压钛合金件通用技术规范》,明确TC4、TA15等合金的热等静压工艺参数(温度920-960℃、压力100-150MPa),要求构件致密度≥99.9%,孔隙率≤0.01%,为航空发动机压气机盘等承力件生产提供依据。同期发布的GB/T45868-2025《增材制造激光粉末床熔融钛合金制件技术规范》,规定了粉末粒度(15-53μm)、表面粗糙度(Ra≤10μm)等关键指标,宝钛集团采用该标准后,3D打印钛合金构件不良率从7.2%降至2.1%。

团体标准精准补位:针对消费电子钛制品缺乏专用标准的问题,中国塑料加工工业协会发布T/CCPMA001-2024《消费电子用钛及钛合金注射成形件》,于2024年9月1日实施,明确手机中框、手表表壳等部件的尺寸公差(±0.02mm)、耐腐蚀性(模拟汗液浸泡3000小时无腐蚀)要求,小米、荣耀等企业采用该标准后,钛合金部件通用性提升60%。

行业标准聚焦细分领域:航空工业领域更新HB7726-2025《航空用钛合金锻件规范》,新增TC21合金的两相区锻造工艺要求,西部超导据此生产的航空发动机叶片,抗拉强度达1100MPa以上,通过中国商飞C919适航认证;医疗器械领域YY/T0662-2025《外科植入物钛合金材料》,等效采用ISO5832-3:2023,推动正海生物骨科植入物出口欧盟通过率从75%提升至98%。

(三)区域标准对比:需求导向的差异化发展

欧盟与日本根据自身产业特色形成差异化标准体系:欧盟EN10088-4:2025聚焦钛合金环保性能,要求再生钛利用率≥85%,倒逼蒂森克虏伯采用“熔炼-回收”闭环工艺,钛材生产碳排放降低30%;日本JISH4600:2025针对电子级高纯钛,将钛含量标准提升至99.995%,支持JX金属为半导体芯片制造提供靶材,占据全球80%以上市场份额。

这种区域差异导致中国企业面临“多重标准适配”挑战:宝钛集团出口钛材需同时满足GB/T3620.1、ASTMB265与EN10088-4,检测成本增加25%,但也倒逼企业优化生产工艺,高端钛材出口额2025年同比增长18%。

二、2025重点应用领域钛制品标准实施现状与案例

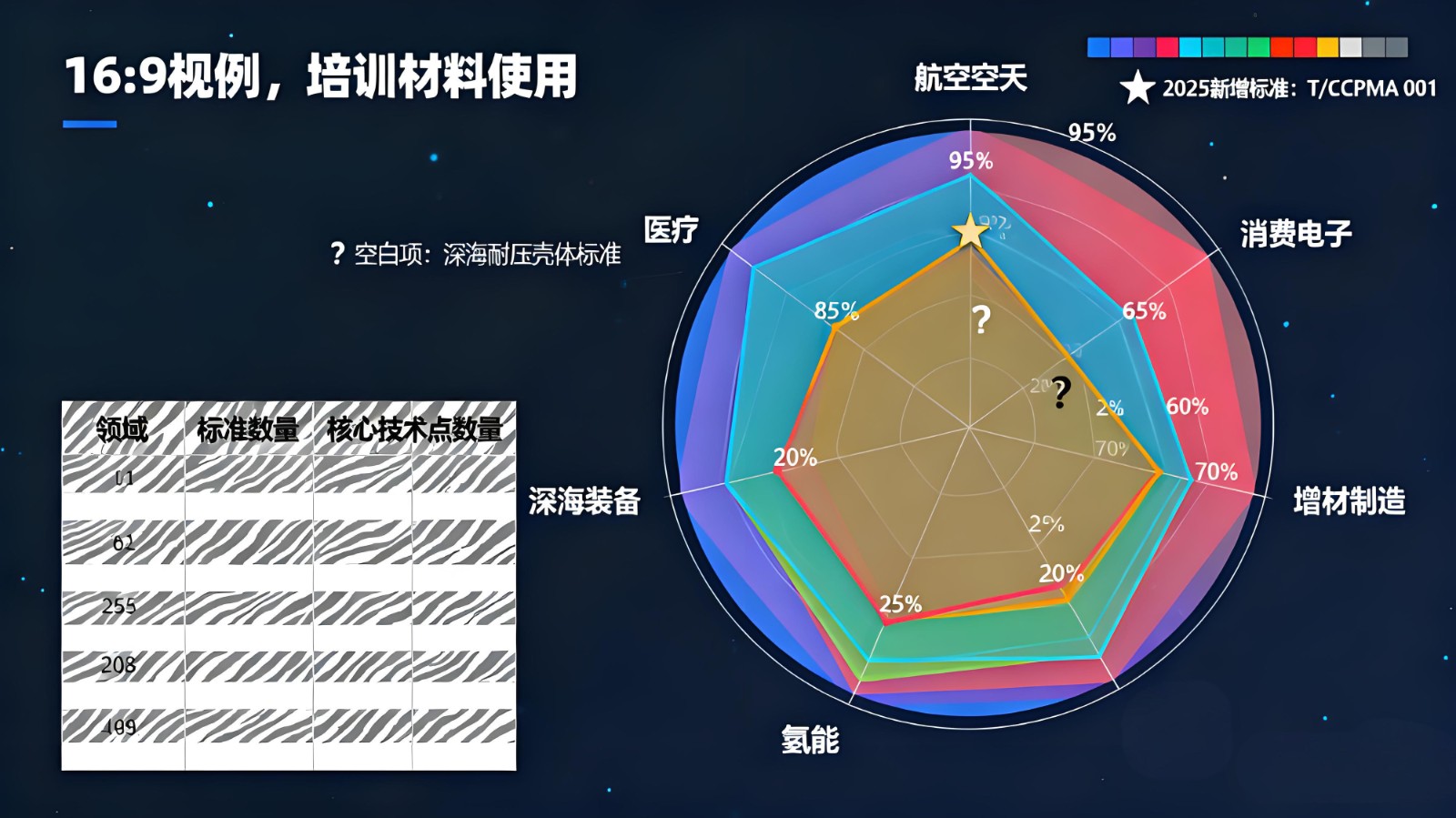

钛制品标准的落地成效因应用领域成熟度而异:航空航天等传统高端领域标准体系完善,支撑产业规模化发展;消费电子、氢能等新兴领域标准从无到有,推动技术产业化;深海装备等极端环境领域标准仍存空白,制约应用拓展。

(一)航空航天领域:标准体系闭环支撑国产替代

航空航天是钛制品标准最完善的领域,形成“材料-工艺-检测-服役”全链条规范,2025年重点突破大规格构件与增材制造标准:

材料标准:GB/T3620.1-2016作为基础标准,明确TC4、TC17等12种航空用钛合金的化学成分,其中TC17合金铝含量限定5.5%-6.5%、钒含量3.5%-4.5%,保障合金的高温蠕变抗力。宝钛集团依据该标准生产的TC17钛锭,通过真空自耗电弧炉熔炼控制杂质含量,成品率从82%提升至92%,成功替代进口用于涡扇-10发动机压气机盘。

工艺标准:HB7726-2025规范钛合金锻件的加热温度(α+β两相区800-860℃)与变形量(≥40%),西部超导采用该标准锻造的TC21合金棒材,各向异性误差≤2.7%,轴向延伸率达16%,满足航空发动机叶片的力学要求。

增材制造标准:GB/T45868-2025要求激光粉末床熔融钛合金件需进行热等静压处理(参照GB/T45339-2025),消除内部气孔。中国航发黎明采用该标准生产的整体叶盘,孔隙率从0.08%降至0.01%,疲劳强度提升35%,通过1000小时台架试验。

案例:中国商飞C919机身钛合金部件采用“GB/T3620.1+HB7726+GB/T45868”标准组合,其中宝钛股份供应的钛合金板材符合抗拉强度≥980MPa、延伸率≥10%要求,西部超导提供的3D打印钛合金支架通过4000次疲劳循环测试,国产钛材占比从C919首飞时的5%提升至2025年的28%,成本降低40%。

(二)消费电子领域:团体标准破解应用瓶颈

消费电子钛制品因“轻量化、高精度、低成本”需求,传统航空标准难以适配,2024-2025年团体标准的出台实现“精准破局”:

注射成形标准:T/CCPMA001-2024规定消费电子用钛合金注射成形件的喂料粒径(5-53μm)、烧结温度(1250℃±20℃),要求致密度≥99.5%、抗拉强度≥1000MPa。宁波钛钽新材料依据该标准生产的手机镜头支架,不良率从1.2%降至0.5%,批量供应苹果iPhone16系列。

表面处理标准:中国电子技术标准化研究院发布的T/CESA1256-2025《消费电子钛合金部件表面处理规范》,明确阳极氧化膜厚度(5-8μm)与耐磨性能(1000次摩擦无明显划痕),小米15Pro钛合金中框采用该标准处理后,用户投诉率下降15%。

案例:荣耀MagicV3折叠屏铰链采用“T/CCPMA001-2024+GB/T45868-2025”双标准生产,通过激光粉末床熔融成形钛合金轴盖,尺寸公差控制在±0.02mm,配合热等静压处理(GB/T45339-2025),折叠寿命突破50万次,较未采用标准前提升25%,成为2025年高端折叠屏市场销量冠军。

(三)增材制造领域:国标与国际标准协同推进

3D打印钛制品因工艺特殊性,传统标准无法覆盖,2025年4项国标发布形成“粉末-工艺-检测”标准链:

粉末标准:GB/T39950-2021(现行)规定钛合金粉末氧含量≤0.15%、球形度≥98%,有研粉材据此生产的TC4粉末,被华曙高科用于打印AppleWatchUltra2表壳,致密度达99.9%。

工艺标准:GB/T45868-2025明确激光功率(400-600W)、扫描速度(1000-1500mm/s)等参数范围,铂力特采用该标准生产的TA15钛合金构件,表面粗糙度Ra≤8μm,加工周期缩短30%。

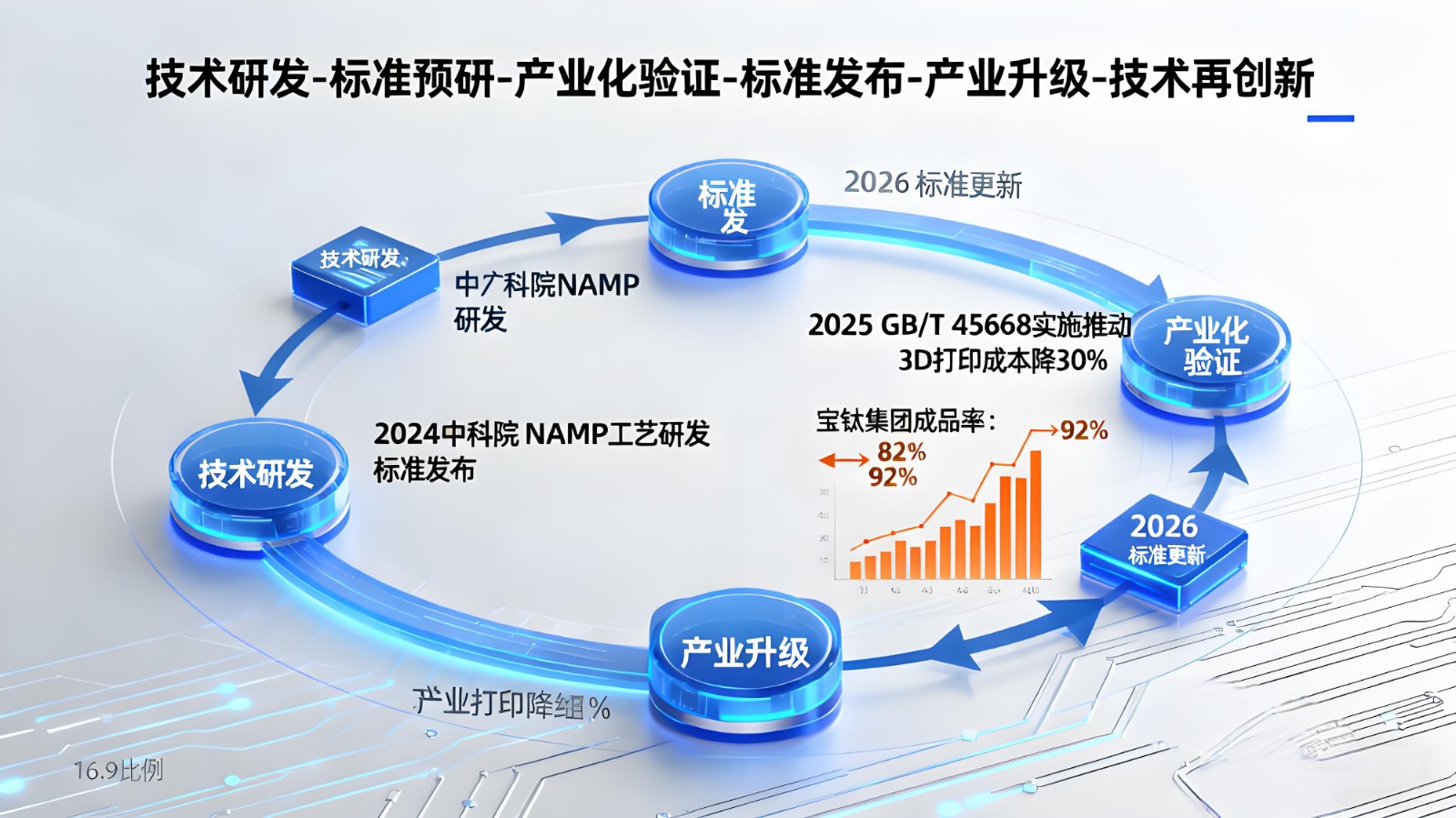

性能标准:结合中科院金属所NAMP工艺成果(疲劳强度从475MPa提升至978MPa),GB/T45868-2025新增“近无微孔钛合金件疲劳性能要求”,规定航空级构件拉-拉疲劳强度≥900MPa。

案例:中国船舶集团采用GB/T45868-2025与ISO/ASTM52900:2025标准,通过激光熔融沉积(LMD)技术制造钛合金螺旋桨,直径800mm的构件材料利用率从30%提升至95%,加工周期从7天缩短至1天,抗压强度达100MPa,满足万米深海装备需求。

(四)新兴领域:标准空白制约产业化进程

氢能、深海装备等新兴领域钛制品需求爆发,但标准缺失成为主要瓶颈:

氢能领域:氢燃料电池双极板用钛合金需具备低接触电阻(≤10mΩ・cm²)与高耐腐蚀性,但目前无专用标准,企业多参照GB/T3620.1生产,导致宝钛股份与隆基氢能合作的双极板产品,接触电阻波动范围达5-20mΩ・cm²,合格率仅65%。

深海装备领域:深海钛合金耐压壳体需承受100MPa以上静水压力,且需抗海水腐蚀,但现行GB/T13810-2022未明确深海环境性能要求,宝鸡科辉钛业研发的TC4钛合金壳体,虽通过实验室测试,但因无标准支撑,无法进入中国“奋斗者号”升级供应链。

医疗个性化领域:3D打印定制骨科植入物因个体差异大,缺乏尺寸与性能统一标准,正海生物的钛合金骨钉需逐件检测,检测成本占生产成本的20%,制约规模化推广。

三、2025钛制品标准体系现存问题与根源剖析

尽管2025年钛制品标准取得显著进展,但与产业高端化、国际化需求相比,仍存在“供需错配、协同不足、话语权薄弱”三大核心问题,根源在于技术迭代快于标准更新、利益主体协调困难、国际参与度不足。

(一)核心问题:四大矛盾凸显

标准更新滞后于技术创新:增材制造、低温钛合金等技术突破后,标准平均滞后2-3年。例如中科院金属所2024年发明NAMP工艺,使钛合金疲劳强度提升106%,但直至2025年底仍未纳入国家标准,企业生产无据可依;消费电子钛合金MIM工艺2022年已规模化应用,专用团体标准2024年才发布,期间行业不良率高达8%。

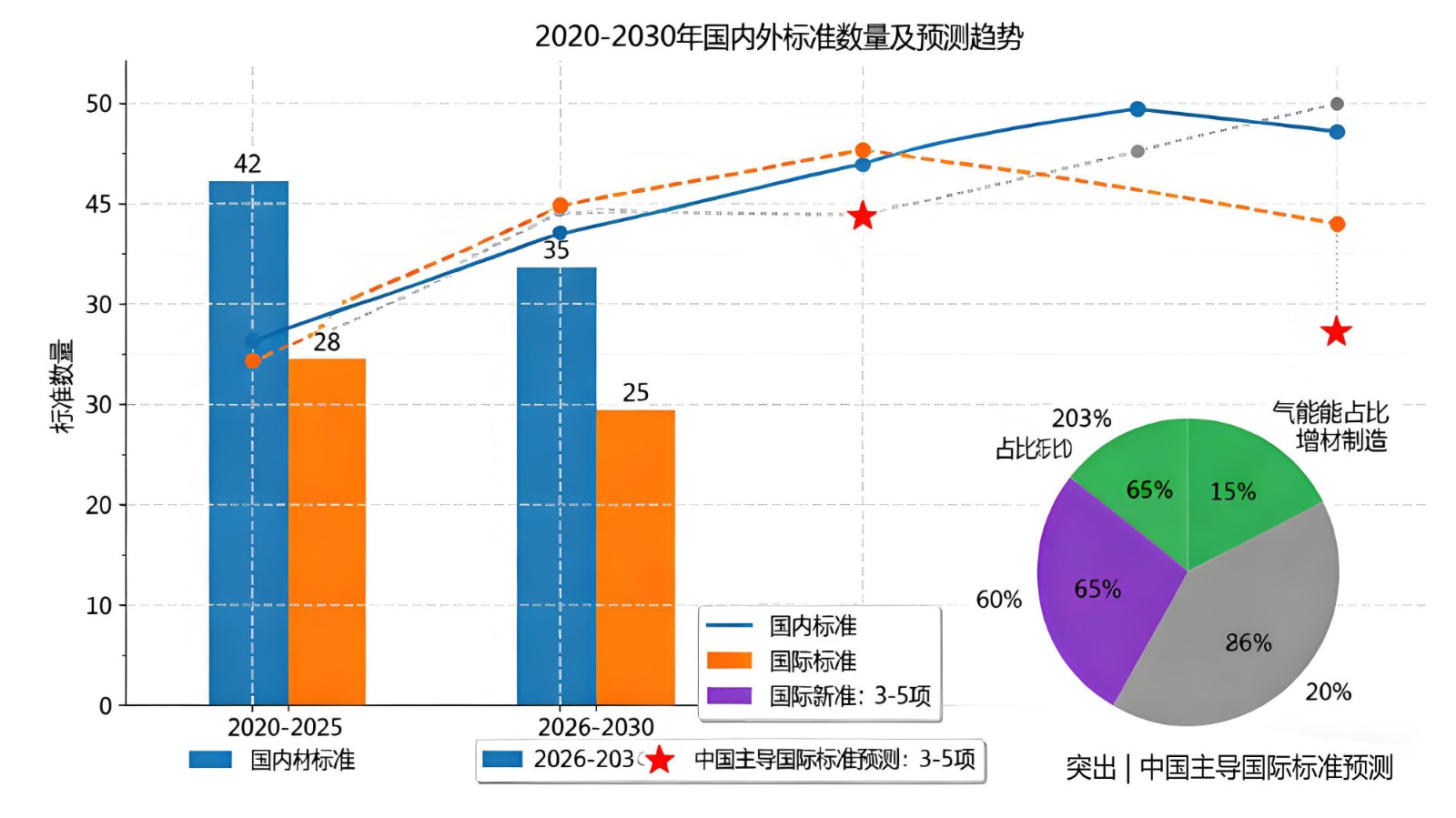

领域覆盖呈现“马太效应”:航空航天领域拥有GB/T、HB、GJB等各级标准40余项,覆盖率达95%;而氢能、深海装备等领域标准覆盖率不足30%,其中氢能储氢罐用钛合金管材、深海钛合金焊接件等关键产品无标准可循。

国际标准话语权缺失:ISO/TC155技术委员会中,中国专家占比仅12%,低于美国(25%)与日本(18%),2025年发布的5项ISO钛标准中,中国主导制定0项,均为等效采用。这导致国内高端钛材出口需适配ASTM、EN标准,西部超导出口欧洲的航空钛材,因标准差异需额外投入2000万元进行工艺调整。

检测方法标准不完善:3D打印钛合金内部缺陷检测依赖CT扫描,但缺乏统一的缺陷分级标准,不同机构检测结果差异达30%;钛合金生物相容性检测仅参照YY/T0662,未涵盖长期植入后的组织反应评价,威高集团一款钛合金髋关节因检测标准局限,上市后出现5起不良反应投诉。

(二)根源剖析:技术、机制与生态三重制约

技术迭代与标准制定节奏错配:钛合金增材制造、低成本冶炼等技术以年均15%的速度迭代,但国家标准制定周期需2-3年,团体标准虽缩短至1年,仍跟不上技术创新速度。例如GB/T45868-2025制定时未纳入NAMP工艺,发布即面临技术滞后问题。

跨部门协调机制不畅:钛制品标准涉及冶金、航空、电子、医疗等多个行业,各部门标准体系独立。例如消费电子钛合金标准由工信部主导,而材料基础标准由国标委制定,两者衔接不足,导致T/CCPMA001-2024与GB/T3620.1在成分限定上存在冲突。

企业参与度不足:中小企业因研发能力弱,难以参与标准制定,而龙头企业主导的标准易形成技术壁垒。宝钛集团主导的HB7726-2025,其TC21合金工艺参数仅适配自身设备,其他企业采用后良率下降10%-15%。

国际标准转化效率低:中国对ISO钛标准的转化周期平均为18个月,而日本仅6个月,导致国内企业在国际竞争中处于被动。例如ISO7692:2025发布6个月后,日本JIS已完成转化,中国仍在草案阶段,JX金属借此抢占全球铁钛合金检测设备市场。

四、2026-2030钛制品标准发展展望与实施路径

未来五年,钛制品标准将围绕“补空白、强协同、提话语权、促绿色”四大方向升级,形成与技术创新、产业需求、国际规则相适配的标准体系。结合《“十四五”新材料产业发展规划》与全球技术趋势,需从政策、行业、企业三个层面推进实施。

(一)发展展望:四大趋势引领标准升级

新兴领域标准全面补位:氢能领域将制定《氢能储运用钛合金管材标准》《钛合金双极板接触电阻测试方法》,明确低合金化钛合金成分(钛含量≥98%、稀土元素≤0.5%)与耐氢脆性能要求,预计2027年发布;深海装备领域出台《深海钛合金耐压壳体标准》,规定TC4-DT合金的静水压力测试方法(≥150MPa)与腐蚀速率限值(≤0.01mm/年),2028年完成立项。

技术与标准协同创新:建立“技术研发-标准预研-产业化验证”联动机制,对NAMP工艺、冷床熔炼等新技术,提前开展标准研究。例如中科院金属所与TC243合作,将NAMP工艺疲劳性能指标(≥950MPa)纳入GB/T45868修订计划,预计2026年完成更新;针对消费电子3D打印钛合金部件,制定《增材制造钛合金件尺寸精度校准规范》,实现精度误差≤±0.01mm。

国际标准话语权提升:依托“一带一路”钛产业合作,推动中国标准国际化。重点主导ISO《钛合金再生利用标准》制定,提出“再生钛纯度分级(99.5%/99.0%/98.5%)”方案,联合俄罗斯、印度等国建立标准互认机制;在ISO/TC155中增设“增材制造钛合金”工作组,由中国专家担任组长,预计2030年主导制定ISO标准3-5项。

绿色标准体系构建:响应“双碳”目标,制定《钛制品全生命周期碳排放核算标准》,明确海绵钛生产碳排放限值(≤8吨CO₂/吨);出台《再生钛制品技术规范》,要求消费电子钛合金废料回收率≥90%,宝钛集团已试点该标准,再生钛生产成本降低25%。

(二)实施路径:三层面协同推进

政策层面:强化顶层设计与支持

设立“钛制品标准创新专项基金”,每年投入5亿元支持新兴领域标准研发,对主导国际标准制定的企业给予300-500万元奖励。

建立“标准-专利-产业”融合机制,将核心专利纳入标准,推动西部超导、有研粉材等企业的20项钛合金专利转化为标准技术指标。

加快国际标准转化,将ISO标准转化周期压缩至12个月以内,2027年前完成ISO7692:2025、ISO7217:2023/Amd1:2024的国内转化。

行业层面:完善协调与服务机制

由中国钛工业协会牵头,成立“跨领域标准协调委员会”,整合航空、电子、医疗等行业需求,2026年前完成钛制品标准体系图谱绘制。

建立“标准实施效果评价体系”,每两年对GB/T3620.1、GB/T45868等关键标准进行复盘,根据宝钛、西部超导等企业反馈优化指标。

搭建国际标准交流平台,每年举办“全球钛制品标准论坛”,吸引ISO、ASTM专家参与,推动技术共识转化为标准条文。

企业层面:主动参与与技术适配

龙头企业牵头标准制定,宝钛集团主导《航空用大规格钛合金锭标准》,西部超导牵头《增材制造钛合金粉末标准》,中小企业通过行业协会参与标准意见征集。

建立“标准-工艺”适配体系,针对不同标准要求优化生产流程,例如针对ASTMB265与GB/T3620.1的成分差异,开发“双成分控制”熔炼工艺,降低适配成本15%。

加强国际标准对标,出口企业建立“ISO/ASTM-GB”双标准生产线,例如正海生物按ISO5832-3与YY/T0662同步生产医疗钛合金,出口额年均增长20%。

五、结论

2025年作为钛产业高端化转型的关键节点,钛制品标准体系呈现“国际迭代加速、国内精准补位”的良好态势:GB/T45339-2025、T/CCPMA001-2024等标准的实施,有效支撑了航空航天、消费电子等领域的技术产业化;ISO标准的修订则推动全球钛制品质量协同。然而,标准与技术创新的滞后性、领域覆盖不均衡、国际话语权不足等问题仍客观存在,成为制约钛产业向“全球强国”转型的重要瓶颈。

未来五年,钛制品标准需以“补空白、强协同、提话语权、促绿色”为核心,通过政策引导、行业协调、企业参与,构建与新兴技术、高端需求、国际规则相适配的标准体系。在航空航天领域深化全链条标准闭环,在氢能、深海装备等领域加快标准补位,在增材制造领域推动标准与技术协同,在国际舞台提升标准主导权。通过标准升级牵引技术创新与产业升级,中国钛产业有望在2030年前实现从“规模第一”到“质量领先”的跨越,形成3000亿级产业集群,为高端制造与战略性新兴产业提供核心材料支撑。

参考资料:

1、《GB/T3620.1-2016钛及钛合金牌号和化学成分》(国家市场监督管理总局,2016)

2、《ISO7217:2023/Amd1:2024钛及钛合金》(ISO/TC155,2024)

3、《GB/T45339-2025热等静压钛合金件通用技术规范》(国家市场监督管理总局,2025)

4、《GB/T45868-2025增材制造激光粉末床熔融钛合金制件技术规范》(国家市场监督管理总局,2025)

5、《T/CCPMA001-2024消费电子用钛及钛合金注射成形件》(中国塑料加工工业协会,2024)

6、《深海极端环境适配性突破:钛合金增材制件耐蚀强化与应力腐蚀抑制策略》(宝鸡科辉钛业,2025)

7、《Highfatigueresistanceinatitaniumalloyvianearvoid-free3Dprinting》(中科院金属所,2024,Nature)

8、《2025年全球及中国钛材料产业发展预测报告》(GEPResearch,2025)

9、《2025至2030年中国金属钛行业发展监测及市场发展潜力预测报告》

相关链接