1、序言

钛合金、高温合金等难加工金属材料是航空航天领域制造涡轮盘、叶片、机匣等航空发动机关键零部件重要的原材料之一 [1,2]。但随着工业的快速进步,尤其是航空航天的快速发展,这些关键零部件通常服役在高温高压、交变循环载荷、潮湿等恶劣条件下,因而对关键零部件的服役性能提出了严格甚至是更为苛刻的要求。如何提升关键零部件服役寿命,实现钛合金等金属材料高质高效加工是当前亟需解决的一个重要研究课题。

零件制造精度是其服役寿命的重要保证,采用有效的加工方法是提高关键零部件服役寿命的一个重要前提。切削加工作为常见的加工方式,在机械加工领域具有举足轻重的地位,因而在难加工金属材料加工中也得到了较为广泛的应用。但由于难加工金属材料的优秀力学性能导致其在传统的机械加工中往往表现出切削力大、切削温度高、刀具磨损严重、加工表面完整性差等特点,导致材料加工效率低、精度不高,同时提高了加工成本 [3]。

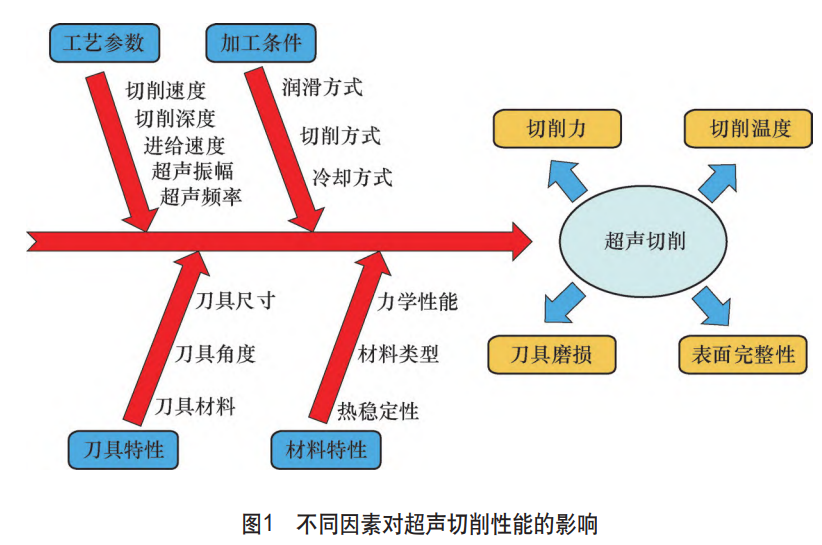

超声振动辅助加工 (UVAM) 是一种非传统的加工方法,它利用换能器 (压电陶瓷 / 磁致伸缩) 将高频电能转换为高频机械振动能,并将其应用于加工过程,从而实现材料的超精密加工。与传统加工方式相比,由于加工特性的变化,材料的去除机理也发生了根本性变化。超声辅助加工是在切削加工中于工件和刀具之间附加超声振动,可大幅度降低刀具与工件间摩擦力,从而减小切削力和切削热,同时切削刃的超声振动又可加速切屑的疲劳破坏,提高了断屑效果 [4]。尤其是刀具的超声振动加速度最大可达重力加速度的数万倍,所产生的惯性力使切屑极难粘附于切削刃上,可避免积屑瘤的产生和刀具的黏着磨损,因此在航空航天金属材料加工中具有得天独厚的优势 [5]。超声切削加工不同因素对切削性能的影响如图 1 所示。当前,超声振动辅助切削加工已用于难加工金属材料,并且取得了较好的加工效果。

2、单一超声切削加工研究现状

2.1 切削力

传统金属切削加工过程中,刀具与工件间会发生严重的相互作用,因此会造成极大的切削力,对加工过程稳定性带来极大的挑战。因此一些学者采用超声切削加工来减小切削力,提高加工过程稳定性。

切削力对刀具磨损和表面质量都有着重要的影响,SHEN 等 [6] 研究了超声振动辅助立铣过程中铣削力的变化规律,结果表明超声振动引起的分离现象会导致切削力曲线呈现脉冲式波动,并低于传统铣削加工的平均切削力。SOFUOĞLU 等 [7] 采用 DEFORM-2D 有限元软件分别建立了钛合金和哈式合金在普通车削、超声振动辅助车削、热超声振动辅助车削三种加工过程中的有限元模型,分析了不同切削加工过程中的切削力,结果表明热超声振动辅助切削具有最低的切削力和有效应力。对于哈式合金,热超声振动辅助车削切削力降低了 50% 以上,而钛合金切削力降低了约 70%, 这是因为热超声振动辅助切削加工具有热软化效应,降低了加工过程中的切削力,同时超声加工中刀具与工件间的分离接触现象可以进一步降低切削力。为了抑制钛合金加工过程中的颤振,提高加工过程的稳定性,LANOS 等 [8] 采用超声振动辅助车削对其进行加工,以材料去除率为目标,建立了基于工艺参数的切削力模型,并分析了不同加工参数对切削力的影响,结果表明相同参数下,超声振动辅助车削可以获得更小的切削力,从而抑制加工过程中产生的颤振现象。基于超声铣削刀具运动轨迹,NIU 等 [9] 建立了纵扭超声振动辅助铣削最大未变形切削厚度模型,在斜角切削模型和切削力几何关系模型的基础上,推导出了纵扭超声振动条件下的铣削力模型,分析了刀具几何参数和超声加工参数对切削力的影响规律,结果表明预测值与试验参数的变化规律相一致。在超声加工参数中,纵扭相位差对两个方向上的切削力影响最大,其次是超声频率和纵向振动振幅的影响,扭转振幅的影响最小。WANG 等 [10] 基于刀具几何形状和刀尖切削运动轨迹建立了超声条件下的铣削力预测模型,并得到了切削刃的瞬时切削厚度。结果表明纵扭超声振动可以降低径向切削力,而切向和轴向力没有太大的变化,这主要与超声的振动方向有关。为了提高表面加工质量,XU 等 [11] 分析了超声条件下切削力的生成机理,建立了基于工艺参数条件下的超声振动辅助车削 304 不锈钢的切削力模型,结果表明超声振动引入的分离效应可以极大降低加工过程中的切削力,但振幅不是越大越好,而是存在一个最佳值。通过合适的工艺参数匹配可以提高加工效果。NAMLU 等 [12] 用超声振动辅助铣削和微量润滑相结合的方式,探究了钛合金铣削加工过程中各工艺参数对切削力的影响规律。无论何种冷却方式,超声条件下的切削力始终低于普通切削。同时发现切削力与加工阶段有关,对应粗、精加工阶段表现出不同的加工效果,在粗加工阶段超声切削可以有效降低切削力,而在精加工阶段普通切削的切削力相对较低,因此最低切削力的理想组合是精切削中的微量润滑 (MQL) 和常规铣削 (CM), 粗切削中的 MQL 和超声辅助铣削 (UAM)。CHEN 等 [13] 通过全瞬态切削过程来分析超声振动对加工过程的影响,考虑超声振动对剪切区域剪切角和流动应力的影响,提出一种新的模型来确定平均切削力和瞬态切削力。结果表明超声切削加工过程受瞬态特性、声软化、热软化、犁削和摩擦等多种特性的影响,Ti6Al4V、AISI 1045 和 Al6063 三种不同材料的切削力试验值与预测值的误差分别约为 7%、10.2% 和 11%, 超声振动可以有效降低切削力。考虑振动对工件材料切削性能的影响,NIK 等 [14] 首先基于理论设计、有限元仿真、遗传算法相结合的方式进行了超声振动装置的优化设计。在此基础上,分析了不同加工参数变化对切削力和表面粗糙度的影响规律,发现超声振动的施加可以减小切削力、改善表面质量。与普通磨削相比,超声条件下的法向和切向磨削力分别降低了 13.5% 和 14.2%。王晨旭等 [15] 对 GH4169 高温合金的超声振动辅助磨削去除机理进行了研究,分析了加工参数对切削性能的影响规律,结果表明超声振动显著降低了加工过程中的切削力和砂轮磨损,同时表面质量显著提高。

2.2 切削温度

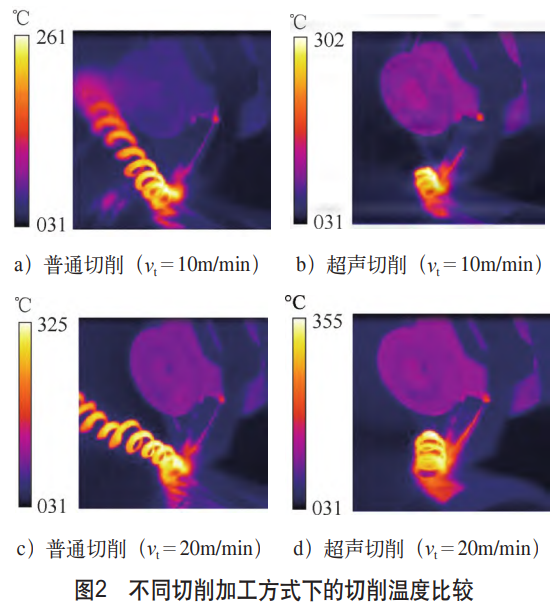

传统金属切削加工中,在切削接触区域会产生极高的热量,对刀具寿命和表面加工质量带来不利影响。过高的切削温度不仅使得刀具寿命急剧降低,而且造成加工表面产生粘附、甚至分层,因此采用超声切削可以有效控制钛合金的切削温度,提高砂轮寿命和表面加工质量。不同切削方式下的切削温度比较如图 2 所示。

为了研究超声振动对车削加工过程的影响,KHAJEHZADEH 等 [16] 采用 Al₂O₃涂层刀具对航空铝材进行超声辅助车削加工,研究了超声振幅、切削速度和进给速度对切削温度的影响,结果表明降温效果与工艺参数的合理选择有关,在小进给速度下提高超声振幅可以有效降低切削温度。LOTFI 等 [17] 采用有限元仿真分析了二维椭圆超声振动对镍基高温合金切削加工性能的影响,结果发现椭圆振动的施加可以增大剪切角,减小前刀面的切削温度,从而抑制切屑瘤的产生。基于非均匀移动热源,CHEN 等 [18] 建立了钛合金超声辅助切削加工过程中的传热模型,分析了超声振幅和频率对加工传热过程的影响,结果表明等效热源中心在刀具前刀面会倾向于向后移动,同时发现在水平和垂直方向上的温度梯度并不一致。此外,计算了振动参数变化对平面和曲面加工中剪切面温度的影响,发现超声振幅和频率的增加可以降低温度梯度,从而导致剪切平面温度降低,并且加工表面温度随着超声振幅的增加而减小,而随着频率的增加却呈现上升趋势。LIN 等 [19] 发现最小微量润滑和超声振动的结合可以进一步改善单一超声振动辅助车削的加工效果,显著降低切削力、切削温度。并且微量润滑的效果与喷嘴的角度有关,通过有限元仿真分析了不同角度对切削温度和应力变化的影响,结果表明合适的喷嘴角度有利于产生合适的冷却、润滑效果,提高表面加工质量并延长刀具使用寿命。考虑刀尖高频正弦运动轨迹对加工过程的影响,GHOLAMZADEH 等 [20] 对干燥条件下的超声振动辅助切削加工过程进行了二维有限元仿真,分析了加工相关参数对刀尖切削温度的影响,结果表明某些状态下刀尖的瞬时温度高,但平均温度相对较低,最高温度发生在比刀尖位置略高的位置。为了探究钛合金超声振动辅助切削过程中耕犁效应对加工过程的影响,CHEN 等 [21] 采用有限元仿真分析了刀尖圆弧半径对耕犁区应力状态的影响,结果发现相比于传统磨削,超声振动会降低加工过程中的切削温度,但切削温度仍然会随着切削速度和刀尖圆弧半径的增加而增加,最大切削温度出现在前刀面上,这是由于切削速度和刀尖圆弧半径增加会导致切削能耗增加,刀具热量通过切屑不断在前刀面聚集而导致切削温度升高。针对临界切削速度对超声切削加工效果的限制,ZHANG 等 [22] 提出了一种高速振动切削的加工方法来提高表面质量和加工效率,并建立了一种瞬态切削温度模型来描述切削界面内加工温度的变化,结果发现切削速度和占空比是影响切削温度高低的主要因素,通常与加工参数的设置有关。为了预测加工参数对钛合金切削性能的影响,MUHAMMAD 等 [23] 采用模糊逻辑模型预测了超声振动辅助车削和传统车削加工中工艺参数对切削温度的影响,结果发现建立的模型对预测结果具有较高的精度,揭示了超声振动切削降温的内在机理。

2.3 刀具磨损

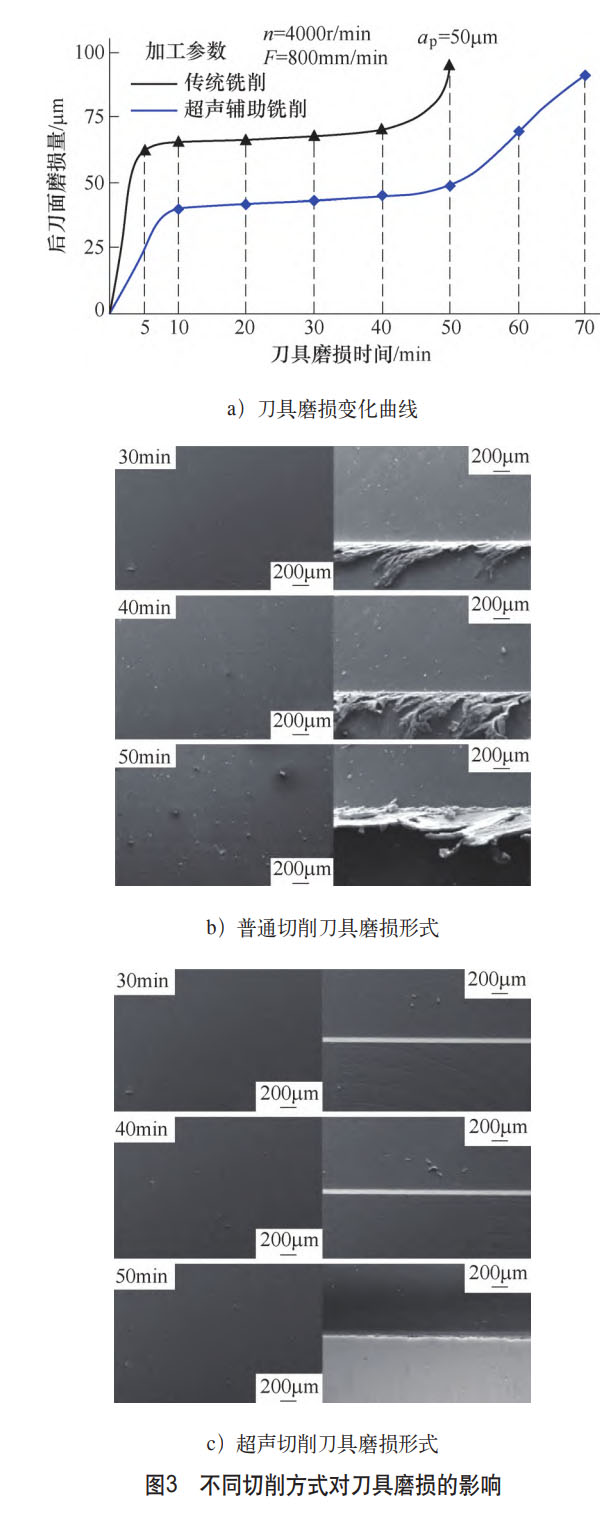

钛合金等难加工金属在传统切削加工过程中会产生严重的力、热负荷,从而造成刀具的快速磨损。刀具磨损过快不仅影响自身的使用寿命,而且对加工质量会产生显著影响,并且会反过来进一步影响力、热负荷的产生。不同切削加工方式对刀具磨损的影响如图 3 所示。

研究表明超声振动可以有效降低刀具磨损。刀具磨损是钛合金加工中的一个重要问题,NI 等 [24] 研究了超声作用下刀具的磨损机理,分析了刀具不同磨损状态对表面质量的影响,结果发现进给方向施加超声振动后刀具主要有刀尖断裂、裂纹等缺陷,这主要是由刀具与工件之间的高频振动冲击引起的,但相比于传统铣削刀具的磨损程度明显降低,并提高了加工表面质量。另外发现通过微量冷却润滑可以进一步改善加工效果。为了提高加工钛合金时刀具的使用寿命,童景琳等 [25] 研究了纵扭超声振动对铣削加工过程中刀具磨损特性的影响,结果表明纵扭超声振动改变了刀具对工件的作用形式,从而减小了刀具的后刀面磨损,同时提高了表面加工质量。LIU 等 [26] 研究了超声振动辅助铣削过程中刀具的磨损机理,研究表明超声振动辅助铣削下的刀具存在着氧化磨损、黏结磨损、扩散磨损三种形式,刀具在正常磨损阶段可以获得最佳的表面加工质量。相对于普通铣削,相同条件下超声振动辅助铣削刀具使用寿命长,并且加工表面质量更好,边缘毛刺更加细小,同时切削力、切削温度也都得到明显的改善。YU 等 [27] 研究了椭圆超声振动辅助车削过程中刀具的磨损机理,分析了有分离现象和无分离现象状态下刀具磨损降低的内在原因,结果表明在无分离状态的椭圆振动切削加工中,声软化效应降低材料屈服应力是降低刀具磨损的内在原因,而在有分离的条件下是刀具对工件的高频冲击降低了接触应力,从而降低了刀具磨损。

2.4 表面质量

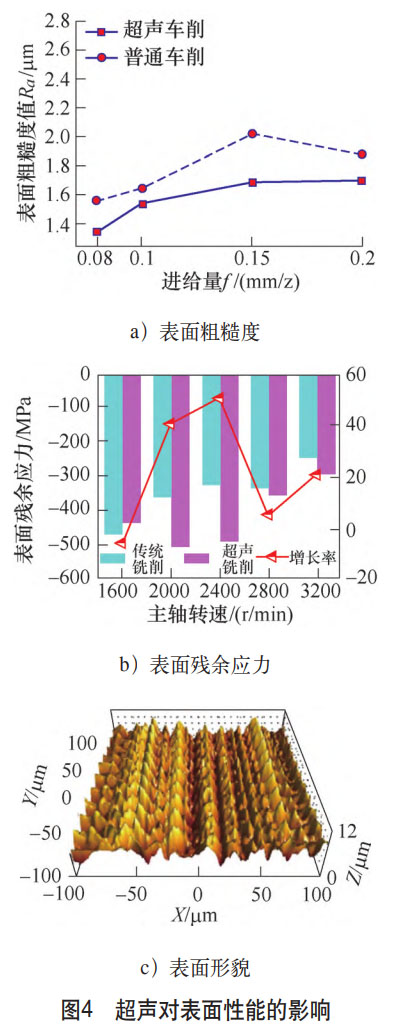

表面质量是影响工件疲劳寿命的一个重要指标,其加工质量的好坏直接决定工件的使用寿命。近年来,针对钛合金等难加工金属材料,为了改善其加工表面完整性,大量学者采用超声振动辅助切削进行加工,获得了良好的加工表面完整性。超声对表面性能的影响如图 4 所示。

ZOU 等 [28] 对 304 奥氏体不锈钢进行超声振动辅助车削,分析了超声振动对加工表面粗糙度的影响,结果发现合适的工艺参数匹配可以降低表面粗糙度值,提高表面加工质量。SUI 等 [29] 研究了超声高速车削加工表面的形成机理,基于数值仿真和有限元模拟建立了表面形貌和表面粗糙度的预测模型,结果发现相比于常规切削,超声高速切削能够获得更好的表面质量,表面粗糙度值可低于 0.4μm。考虑加工参数对 TC18 表面完整性的影响,XIE 等 [30] 采用超声振动辅助铣削对其进行加工,分析了转速和超声振幅对表面完整性的影响,结果表明转速对表面形貌以及残余应力都有显著的影响。与普通铣削加工表面形貌相比,超声加工过后的表面微观组织更加规则,切削表面残余压应力可增加 50.9%。超声振动还可以使得加工表层产生塑性变形层,从而提高表层的硬度,提高其表面耐磨性,塑性变形层厚度随着超声振动的增加而增加。为了提高钛合金加工表面的耐磨性,PENG 等 [31] 采用高速超声振动辅助车削对钛合金进行加工,通过对加工表面完整性进行表征,发现相比于传统车削,超声振动辅助车削加工表面粗糙度值明显下降,同时表层塑性变形深度得到大幅度提升,出现了晶粒纳米梯度层,从而提高了表面显微硬度。此外,加工表面出现了高达 840MPa 的残余压应力。

3、超声复合切削加工研究现状

复合能场辅助切削加工是在单一能场辅助切削加工的基础上进一步复合其他能场进行协同加工的方法,利用不同能场各自的优点来弥补单一能场辅助切削加工的缺点,进一步提高加工过程的稳定性,提升加工效率和质量。

3.1 超声激光加工

DESWAL 等 [32] 开发了一种将超声振动与激光工艺相结合的新型超声复合激光辅助切削加工工艺,通过对 3003 铝合金进行加工,对比分析了传统切削加工、单一超声振动辅助加工、单一激光加工对材料加工性能的影响,结果发现相对于其他加工方式,超声激光复合辅助切削加工的表面粗糙度值低,切削力小,形成的切屑也更加光滑,这是因为复合加工工艺不仅具有超声加工中刀具与工件间的接触 - 分离现象,还含有激光加工的热软化效应,因而切削力小,形成的切屑也更加光滑。但在加工过程中发现超声激光复合加工工艺具有最高的切削温度,这是由于激光热效应在刀具与工件分离的过程中热能进一步聚焦到加工区域,导致切削过程中温度最高。考虑超声激光复合能场加工条件下对钛合金铣削加工性能的影响,苏永生等 [33] 分析了超声激光复合能场对表面形貌、切削力、刀具磨损等性能指标的影响,结果表明普通铣削激光选区熔化钛合金时,切削力随着切削速度的增加而降低,随进给速度的增加而升高,表面会出现明显的刀痕,而超声加工激光选区熔化钛合金时则切削力相对较低,加工表面也较为光滑,这是因为激光对钛合金金相组织的改变以及超声加工中刀具与工件接触 - 分离特性综合作用的影响。此外发现在所选参数范围内,超声加工与普通加工激光选区熔化钛合金刀具前后刀面都会产生严重的黏结现象,表明超声改善刀具前后刀面的抗粘附性效果有限。合适的工艺参数对加工效果有着重要的影响,DOMINGUEZ 等 [34] 探究了激光 - 超声复合加工中切削参数对切削力和表面粗糙度的影响,结果发现单一激光、超声加工相比于传统切削加工都能降低切削力、切削温度,但都主要受限于较低的切削加工参数,而超声 - 激光复合加工结合了超声刀具 - 工件分离特性和激光热软化效应的双重优点,加大了切削参数的使用范围,可以进一步降低切削力和表面粗糙度值,同时还能提高加工效率。

3.2 超声磁场加工

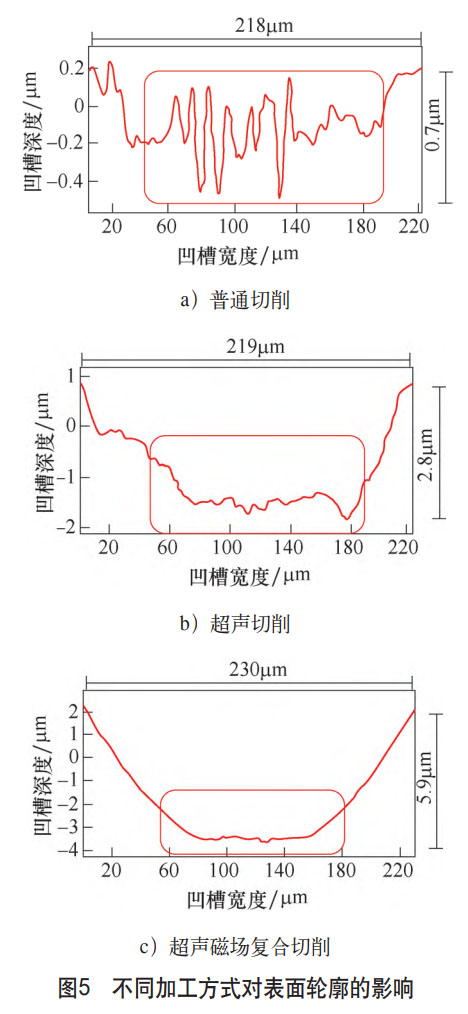

YIP 等 [35] 还将超声能场与磁场相结合的方式来对钛合金进行加工,在超声波辅助金刚石切削中引入了磁场后,利用磁场对超声加工的缺点进行弥补,最大限度地减少工具振动引起的表面损伤和侧面毛刺,改善了钛合金加工表面质量。试验结果表明,在磁场存在的情况下,超声刀具运动增强的材料溶胀程度显著降低和抑制。由于磁场的影响,超声波工具的循环运动引起的切割疤痕面积被最小化。此外,在磁场存在的情况下产生的凹槽深度和宽度的误差百分比分别显著降低到 1.69% 和 1.77%。图 5 所示为不同加工方式对表面轮廓的影响。

3.3 超声电火花加工

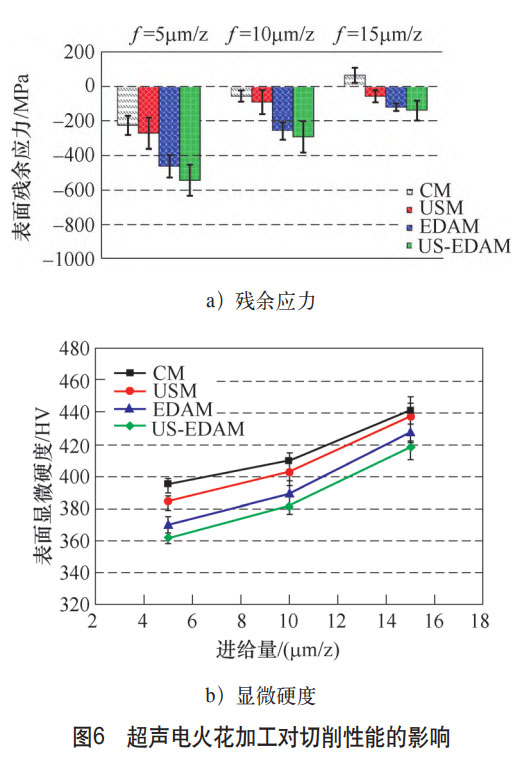

DONG 等 [36] 基于超声电火花加工 (UEDM) 加过程中的电压变化,结合传热理论,建立了 TC4 钛合金在单脉冲垂直超声振动 UEDM 条件下的材料去除模型,并分析了不同振幅对材料去除过程的影响,结果表明超声电火花辅助加工可以实现更高的材料去除率和表面质量。KURNIAWAN 等 [37] 对钛合金进行超声电火花辅助车削加工,采用有限元仿真分析了不同因素对加工过程的影响,结果表明电火花可以软化工件材料,提高材料去除率,而超声振动可以降低切削力、刀具磨损,同时抑制毛刺的产生。XU 等 [38] 利用其对钛合金进行加工,并对比分析了电火花加工 (EDM)、超声振动辅助铣削,结果表明超声电火花辅助铣削加工具有超声振动和电火花加工的双重优点,电火花用于软化待加工材料的表面,从而降低切削力,而超声振动提高了电火花加工的放电效率,减小了切削力。与常规铣削 (CM)、超声辅助加工 (USM)、电火花辅助加工 (EDAM) 相比,UEDM 具有更高的表面完整性,可以显著抑制边缘毛刺的产生。超声电火花加工对切削性能的影响如图 6 所示。

4、结束语

本文针对难加工金属材料超声切削加工研究现状进行了总结,分析了超声切削加工对难加工金属材料切削性能的影响。研究表明超声切削具有减小切削力、降低切削温度、提高刀具寿命和加工表面完整性等优势,但仍然存在一些问题与挑战。针对当前难加工金属材料超声切削加工存在的问题与挑战进行了展望,如下所述。

(1) 开发专用高精度振动切削机床 研制专用的主轴回转精度高的振动切削机床,充分发挥振动切削的精密切削特性,将其应用于微纳米加工领域。这将有助于进一步提升工件加工精度和表面质量,满足高精度零件的加工需求。

(2) 推动超声切削加工数控化和智能化 随着数控技术的发展,将超声切削加工技术应用于数控机床上,可以让刀具获得规律的运动方式,进一步提高加工精度。同时,结合人工智能技术,实现超声切削加工的智能化控制,优化切削参数,提高加工效率和表面质量。这将有助于推动超声切削加工技术在更广泛的领域得到应用。

(3) 超声切削加工标准的制定与完善 为了推动超声切削加工技术的广泛应用和规范化发展,需要制定和完善相关的技术标准和规范。这些标准和规范将涵盖切削设备的性能要求、刀具的选择和使用方法、切削参数的优化等方面,为超声切削加工技术的标准化和规模化应用提供有力保障。

参考文献:

[1] 赵彪,章敏秀,丁文锋,等。单颗团聚 CBN 磨粒磨削 TC4 钛合金表面创成机制 [J]. 表面技术,2023,52 (8):309–318.

[2] 武韩强,陈卓,叶曦珉,等。钛合金超声辅助等离子体氧化改性磨削基本加工特性研究 [J]. 机械工程学报,2024,60 (9):13–25.

[3] 张翔宇,路正惠,彭振龙,等。钛合金的高质高效超声振动切削加工 [J]. 机械工程学报,2021,57 (5):133–147.

[4] ZHAO M L,ZHU J M,SONG S J,et al. Influence of machining parameters in longitudinal-torsional ultrasonic vibration milling titanium alloy for milling force [J]. The International Journal of Advanced Manufacturing Technology,2022,123 (9): 3587–3597.

[5] 徐英帅,邹平,王伟,等。超声振动辅助车削高温合金和铝镁合金研究 [J]. 东北大学学报 (自然科学版),2017,38 (1):95–100.

[6] SHEN X H,XU G F. Study of milling force variation in ultrasonic vibration-assisted end milling [J]. Materials and Manufacturing Processes,2018,33 (6):644-650.

[7] SOFUOĞLU M A,ÇAKIR F H,GÜRGEN S,et al. Numerical investigation of hot ultrasonic assisted turning of aviation alloys [J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2018,40:1-12.

[8] LANOS I,CAMPA Á,ITURBE A,et al. Experimental analysis of cutting force reduction during ultrasonic assisted turning of Ti6Al4V [J]. Procedia CIRP,2018,77:86-89.

[9] NIU Y,JIAO F,ZHAO B,et al. Investigation of cutting force in longitudinal-torsional ultrasonic-assisted milling of Ti-6Al-4V [J]. Materials,2019, 12 (12):1955.

[10] WANG X B,JIAO F,ZHAO C Y,et al. Modeling and experimental analysis of cutting force in longitudinal–torsional ultrasonic-assisted milling of titanium [J]. Advances in Mechanical Engineering, 2019,11 (4):1687814019835107.

[11] XU Y S,WAN Z H,ZOU P,et al. Experimental study on cutting force in ultrasonic vibrationassisted turning of 304 austenitic stainless steel [J]. Proceedings of the Institution of Mechanical Engineers,Part B: Journal of Engineering Manufacture,2021,235 (3):494–513.

[12] NAMLU R H,SADIGH B L,KILIÇ S E. An experimental investigation on the effects of combined application of ultrasonic assisted milling (UAM) and minimum quantity lubrication (MQL) on cutting forces and surface roughness of Ti-6AL4V [J]. Machining Science and Technology,2021, 25 (5):738–775.

[13] CHEN X L,TANG J Y,SHAO W,et al. An analytical and experimental study on cutting characteristics and transient cutting frce modeling in feed directional ultrasonic vibration-assisted cutting of high strength alloys [J]. Materials,2022,15 (20):7388.

[14] NIK M G,MOVAHHEDY M R,Akbari J. Ultrasonic-assisted grinding of Ti6Al4V alloy [J]. Procedia Cirp, 2012,1:353–358.

[15] 王晨旭,徐念伟,张园,等。超声辅助磨削 GH4169 高温合金工艺研究 [J]. 电加工与模具,2022 (1):55–60.

[16] KHAJEHZADEH M,RAZFAR M R,AKHLAGHI M. Experimental investigation of tool temperature during ultrasonically assisted turning of aerospace aluminum [J]. Materials and Manufacturing Processes,2014,29 (11-12):1453–1460.

[17] LOTFI M,AMINI S. FE simulation of linear and elliptical ultrasonic vibrations in turning of Inconel 718 [J]. Proceedings of the Institution of Mechanical Engineers,Part E:Journal of Process Mechanical Engineering, 2018,232 (4):438–448.

[18] CHEN J B,XU M,XIE C,et al. A nonuniform moving heat source model for temperature simulation in ultrasonic-assisted cutting of titanium alloys [J]. The International Journal of Advanced Manufacturing Technology,2018,97:3009-3021.

[19] LIN J,WANG D. Effect of different nozzle angles on turning Inconel718 based on UEV [C]//2019 3rd International Conference on Electronic Information Technology and Computer Engineering (EITCE). IEEE,2019:896-899.

[20] GHOLAMZADEH B,SOLEIMANIMEHR H. Finite element modeling of ultrasonic-assisted turning: cutting force and heat generation [J]. Machining Science and Technology,2019,23 (6): 869-885.

[21] CHEN F Y,WANG D Z,WU S J. Influence of ultrasonic vibration-assisted cutting on ploughing effect in cutting Ti6Al4V [J]. Archives of Civil and Mechanical Engineering,2021,21:109.

[22] ZHANG X Y,PENG Z L,Liu L B. A transient cutting temperature prediction model for highspeed ultrasonic vibration turning [J]. Journal of Manufacturing Processes,2022,83:57-269.

[23] MUHAMMAD R. A fuzzy logic model for the analysis of ultrasonic vibration assisted turning and conventional turning of Ti-based alloy [J]. Materials,2021,14 (21):6572.

[24] NI C B,ZHU L D,YANG Z C. Comparative investigation of tool wear mechanism and corresponding machined surface characterization in feed-direction ultrasonic vibration assisted milling of Ti–6Al–4V from dynamic view [J]. Wear,2019, 436:203006.

[25] 童景琳,封志彬,焦锋,等。超声纵 - 扭复合铣削钛合金刀具磨损特性研究 [J]. 表面技术,2019 (3): 297-303.

[26] LIU Q M,XU J K,YU H D. Experimental study of tool wear and its effects on cutting process of ultrasonic-assisted milling of Ti6Al4V [J]. The International Journal of Advanced Manufacturing Technology,2020,108:2917-2928.

[27] YU F H,ZHANG C,ZhU Q S,et al. Investigation of ultrasonic mechanism and development of tool wear model in ultrasonic elliptic vibration assisted cutting of stainless steel [J]. Tribology International, 2023,189:108962.

[28] ZOU P,XU Y,HE Y,et al. Experimental investigation of ultrasonic vibration assisted turning of 304 austenitic stainless steel [J]. Shock and Vibration,2015 (1):817598.

[29] SUI H,ZHANG X Y,ZHANG D Y. Surface modeling and analysis of high-speed ultrasonic vibration cutting [J]. Machining Science and Technology,2021,25 (1):100–117.

[30] XIE W B,WANG X K,LIU E B,et al. Research on cutting force and surface integrity of TC18 titanium alloy by longitudinal ultrasonic vibration assisted milling [J]. The International Journal of Advanced Manufacturing Technology,2022,119 (7/8):1-11.

[31] PENG Z L,ZHANG X Y,LIU L B,et al. Effect of high-speed ultrasonic vibration cutting on the microstructure, surface integrity, and wear behavior of titanium alloy [J]. Journal of Materials Research and Technology, 2023, 24:3870-3888.

[32] DESWAL N,KANT R. Hybrid turning process by interacting ultrasonic vibration and laser energies [J]. Materials and Manufacturing Processes, 2023, 38 (5): 570-576.

[33] 苏永生,李亮,钟相强。激光选区熔化钛合金超声辅助铣削性能研究 [J]. 表面技术,2022,51 (10): 321-327.

[34] DOMINGUEZ C J,AYVAR Soberanis S,KIMJ,et al. Hybrid simultaneous laser-and ultrasonicassisted machining of Ti-6Al-4V alloy [J]. The International Journal of Advanced Manufacturing Technology,2023,125 (3-4):1903-1916.

[35] YIP W S,TO S,SUN Z W. Hybrid ultrasonic vibration and magnetic field assisted diamond cutting of titanium alloys [J]. Journal of Manufacturing Processes,2021,62:743-752.

[36] DONG Y H,LIU J J,LI G Y,et al. Thermodynamic simulation modeling analysis and experimental research of vertical ultrasonic vibration assisted EDM [J]. The International Journal of Advanced Manufacturing Technology,2022,119 (7-8): 5303-5314.

[37] KURNIAWAN R,XU M,Li C P,et al. Numerical analysis in ultrasonic elliptical vibration cutting (UEVC) combined with electrical discharge assistance (EDA) for Ti6Al4V [J]. The International Journal of Advanced Manufacturing Technology, 2022,120 (1-2):471-498.

[38] XU M R,LI C P,KURNIAWAN R,et al. Ultrasonic and electrical discharge–assisted milling of the Ti-6Al-4V alloy [J]. The International Journal of Advanced Manufacturing Technology,2022, 122 (3-4):1897-1917.

相关链接