钛合金因其比强度高,高温性优异,生物相容性好等优点,广泛应用于航空、航天、医疗等各个领域 [1-3]。随着钛合金的使用量不断增加,钛合金冶金缺陷的预防显得尤为重要。钛合金制备过程中常见的冶金缺陷有偏析、夹杂、孔洞等 [4-6],该类缺陷一旦产生就会产生严重的质量事故,因此各类缺陷的形成机理和特征、再现实验和控制方法备受关注。偏析缺陷最为典型的就是 β 斑、富钛偏析、富铝偏析。现有研究中 [7-9],β 斑的形成机理和控制方法的研究已经十分成熟,β 斑主要有两种形成机制,一种是柱状晶中的条状偏析所致,另一种是等轴晶和柱状晶转变区的偏析所致。因此,众多研究者提出了降低熔池深度,形成全柱状晶的方法来减轻或消除 β 斑。富钛偏析 [10] 形成的主要原因:一次熔炼过程中发生海绵钛掉渣所致,此外,使用纯钛起弧料也有导致富钛偏析的风险。关于富 Al 偏析的研究,现有文献中大多只提及其简单特征 [11-12],并没有针对富 Al 偏析缺陷再现,以及和铸锭缩孔的关系进行研究。

基于上述原因,本工作在铸锭中预制了缩孔,来研究经过锻造和变形后是否可以再现富 Al 偏析,并取相同工艺下相同合金的缩孔进行研究分析,以确认两者的相关性,旨在为控制和消除富 Al 偏析提供依据。

1、实验材料与方法

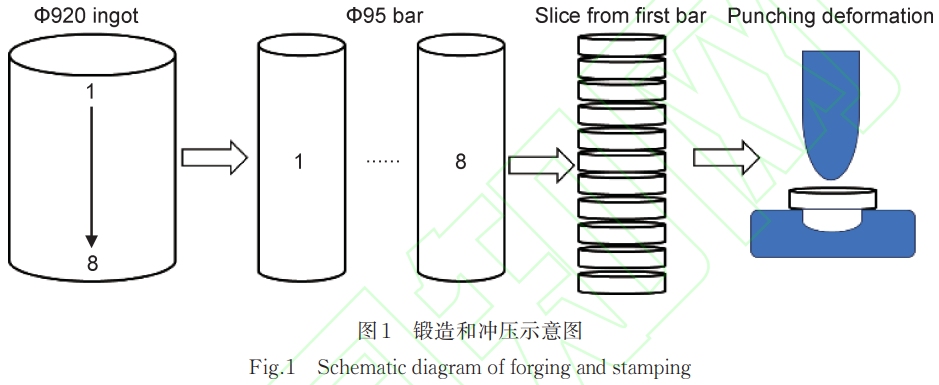

通过真空自耗电弧炉回收生产 2 支 Φ920mm 规格 TC4 合金铸锭,并且 2 支铸锭的熔炼工艺完全相同。分别标记为 1# 铸锭和 2# 铸锭,其中 1# 铸锭用于加工成棒材,2# 铸锭用于解剖缩孔。1# 铸锭经过开批、多火次锻造,最终获得 8 支 Φ95mm 棒材(分别标记为 1~8),随后使用 MS700 探伤仪对棒材进行探伤,并未发现异常。为进一步确认是否存在缺陷,取对应铸锭补缩位置的棒材(棒材 1)进行连续切片,然后进行冲压变形,通过低倍腐蚀确认后,对表面疑似缺陷的试样进行解剖分析。

针对缺陷实验片首先使用线切割切取金相样品,经磨样、抛光、超声波清理等处理后,利用 Kroll 试剂进行腐蚀,腐蚀时间为 5~10s。使用奥林巴斯 GX71 型号金相显微镜进行组织观察和照片采集,并使用 Image J 软件进行了相含量分析。使用 JSM-IT700HR 扫描电镜进行能谱分析,使用 ZAu-A 维氏显微硬度计进行不同区域的显微硬度测试。

针对缩孔上部、左边、右边和下部 4 个不同的位置,分别取尺寸为 10mm×10mm×10mm 的试样,分别针对其进行能谱分析,采用 MeltFlow 软件进行了铸锭熔炼的模拟,用以分析缩孔的演变和温度场的分布情况,以确认铸锭缩孔与棒材富铝偏析的对应性。

2、实验结果与分析

2.1 缺陷低倍和高倍结果

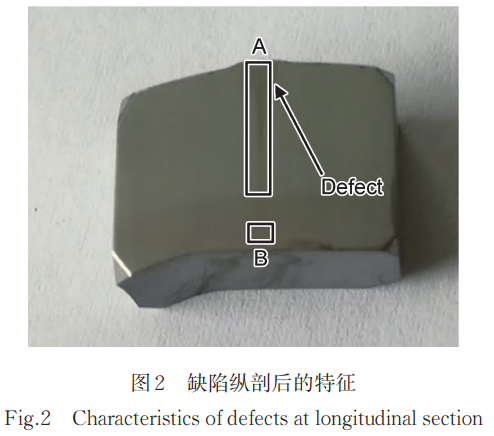

经确认缺陷位置对应棒材心部区域附近,并靠近棒材头部位置(与铸锭冒口位置对应),图 2 为沿缺陷中心纵剖后的低倍特征,其中,A 位置相对处于 B 位置上方,可以看出缺陷纵剖特征在低倍上呈现出条带状特点,且低倍上偏暗,而正常区域则相比偏亮,这主要是因为缺陷位置和正常区域不同组织经腐蚀后,在光源漫反射下的作用所致,如图 2 中箭头所示。

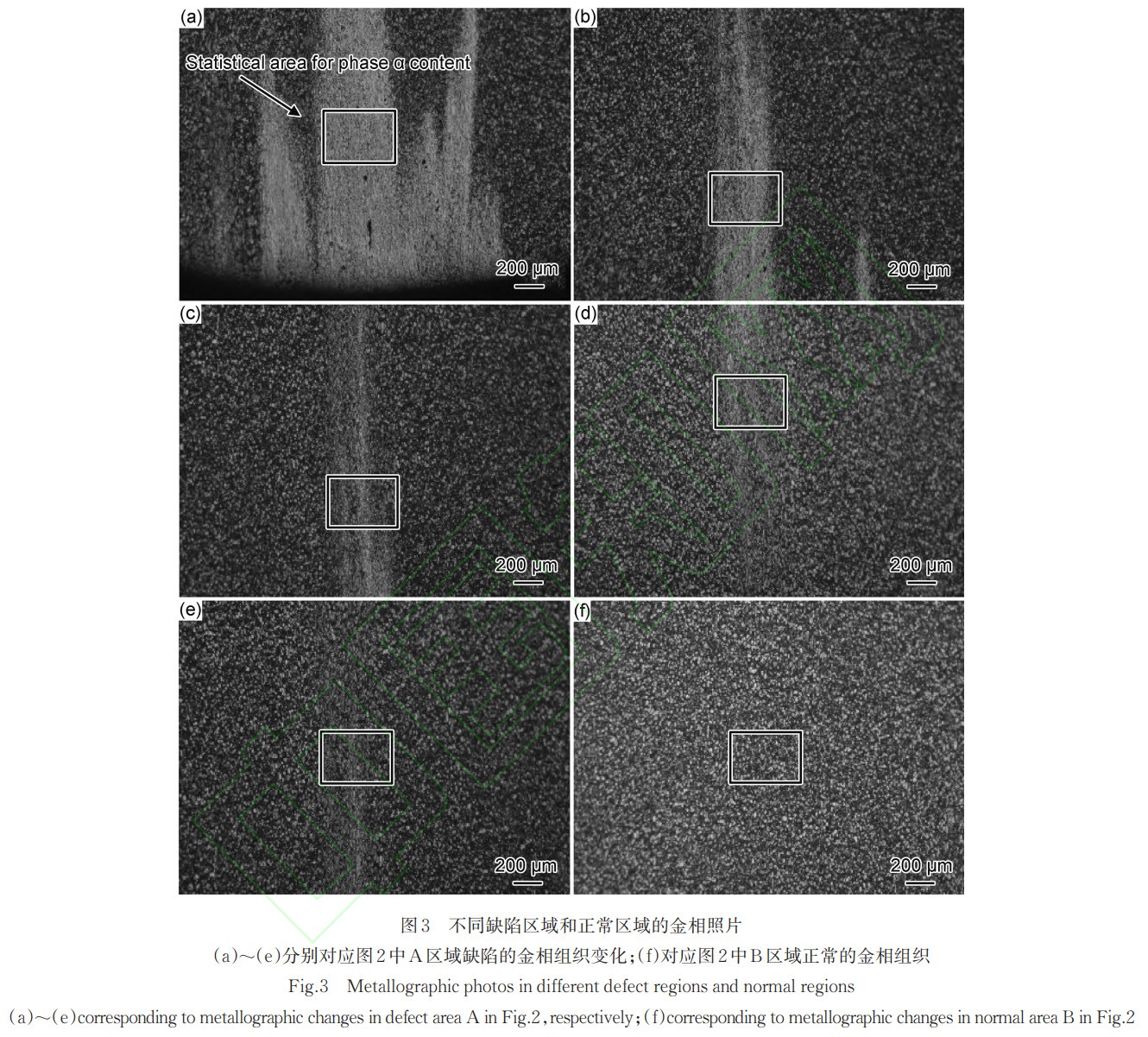

为进一步确认缺陷位置的特征,对缺陷从上到下的不同位置和正常区域进行了采集,具体金相结果如图 3 所示。从图 3 (a) 中可以看出,对应头部位置的缺陷区域高倍下呈现为亮条带,存在明显 α 相聚集特征,α 相含量高达 97% 以上。随着从头部位置向下逐步采集金相,发现缺陷区域的亮条带范围逐步变窄,且缺陷区域的 α 相含量逐步减少,如图 3 (b)~(e) 所示。图 3 (f) 为正常区域的金相照片,可以看出与缺陷区域明显不同,正常区域表现出等轴 α 相均匀分布特征。进一步观察可以发现,虽然缺陷区域 α 相含量相比正常区域明显增加,但是缺陷区域并没有出现裂纹或孔洞情况,这也解释了为什么接触法探伤没有发现异常的原因。接触法探伤针对孔洞、裂纹、夹杂等缺陷灵敏度很高,但是针对组织差异灵敏度不高,因为其主要是利用超声波的反射进行信号确认。从金相特征可以基本确认该缺陷为 α 稳定元素的偏析所致。

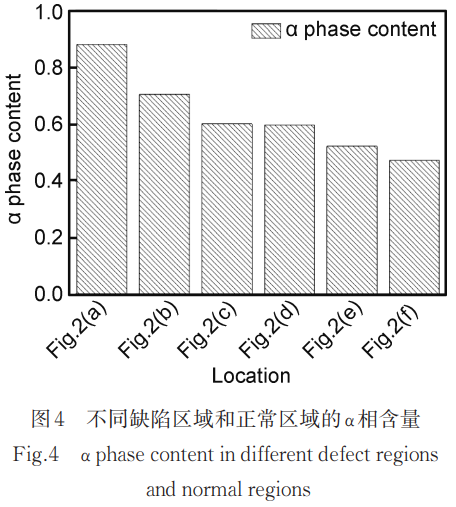

为了进一步研究不同缺陷区域的高倍组织差异程度,选取了图 3 (a)~(e) 缺陷区域和正常区域的图 3 (f) 中典型组织的 400μm×300μm 区域,如图 3 方框所示,在 200× 下采集照片,利用 Image J 软件,进行了 α 相含量的定量统计分析,α 相含量分析结果如图 4 所示。其中正常区域图 3 (f) 中 α 相含量为 47.23%,而缺陷区域随着过渡区域至最严重的缺陷核心区域 α 相含量逐步升高,在图 3 (a) 缺陷区域 α 相含量高达 88.26%。

2.2 缺陷能谱分析结果

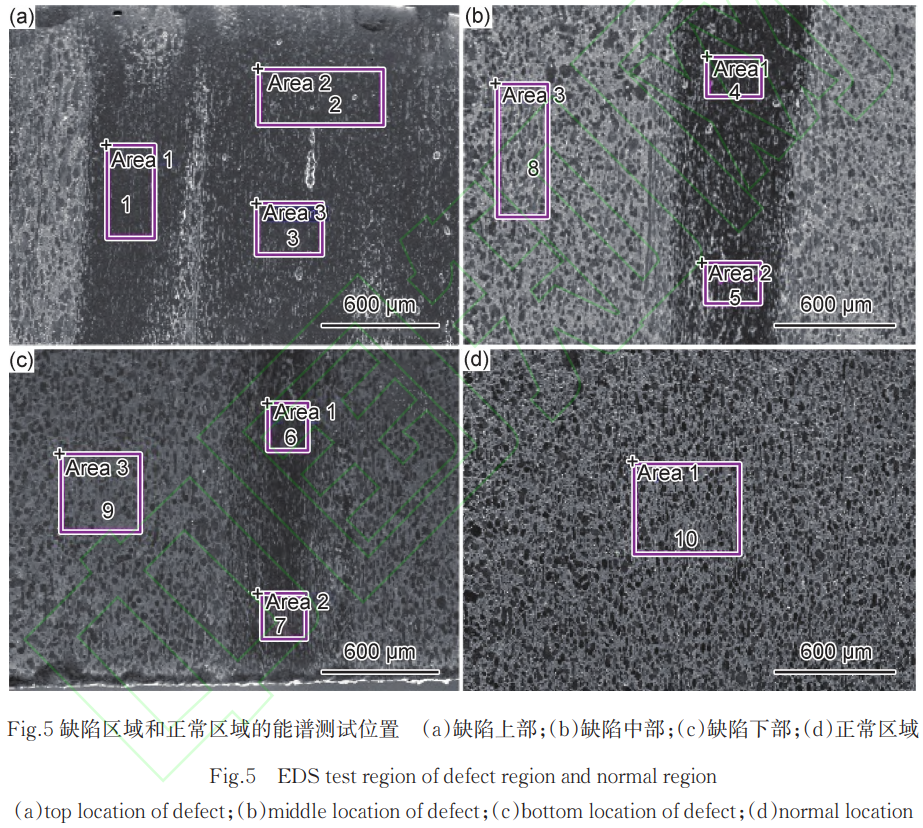

图 5 为缺陷分析时能谱测试的位置说明图。由于 TC4 合金为两相合金,能谱采用点扫时会有很大的误差,因为 α 相和 β 相上本身就有明显的元素差异,因此,能谱分析采用面扫来确认缺陷区域和正常区域的成分差异。针对缺陷测试区域分别标记为 1~7 位置,正常区域标记为 8~10。需要特别说明的是 1~3 位置对应缺陷纵剖后的最上部位置,4~5 位置对应缺陷的中部位置,6~7 位置对应缺陷最下部位置。

表 1 缺陷区域和正常区域不同位置的能谱结果 (质量分数 /%)

| Area | Al | V | Ti |

| 1 | 10.30 | 4.45 | 85.25 |

| 2 | 10.20 | 4.34 | 85.46 |

| 3 | 9.97 | 4.27 | 85.76 |

| 4 | 9.55 | 4.34 | 86.11 |

| 5 | 9.03 | 4.73 | 86.24 |

| 6 | 9.07 | 4.02 | 86.91 |

| 7 | 8.97 | 4.13 | 86.90 |

| 8 | 5.86 | 5.05 | 89.09 |

| 9 | 5.64 | 5.31 | 89.05 |

| 10 | 5.76 | 4.66 | 89.58 |

可以看出,1~7 缺陷位置 Al 元素含量存在偏高的现象,其中缺陷区域 Al 元素含量最大为 10.30%(质量分数,下同),且 1~7 缺陷区域能谱测试的 Al 元素均值高达 9.58%。而 8~10 正常区域 Al 元素含量最大 5.86%,Al 元素含量的均值仅为 5.75%,明显低于缺陷区域 Al 元素的含量水平。

能谱分析是半定量分析方法,在相同状态下进行能谱测试,从缺陷区域和正常区域的测试结果来看,缺陷区域存在规律性 Al 元素高于正常区域,也能证明实际缺陷区域 Al 元素含量确实比正常区域高。因此,根据能谱结果基本可以断定该缺陷就是富 Al 偏析。此外,缺陷发生区域与铸锭预留缩孔位置基本一致,所以说明铸锭预制缩孔后,经过锻造和变形该缺陷得到了遗传。

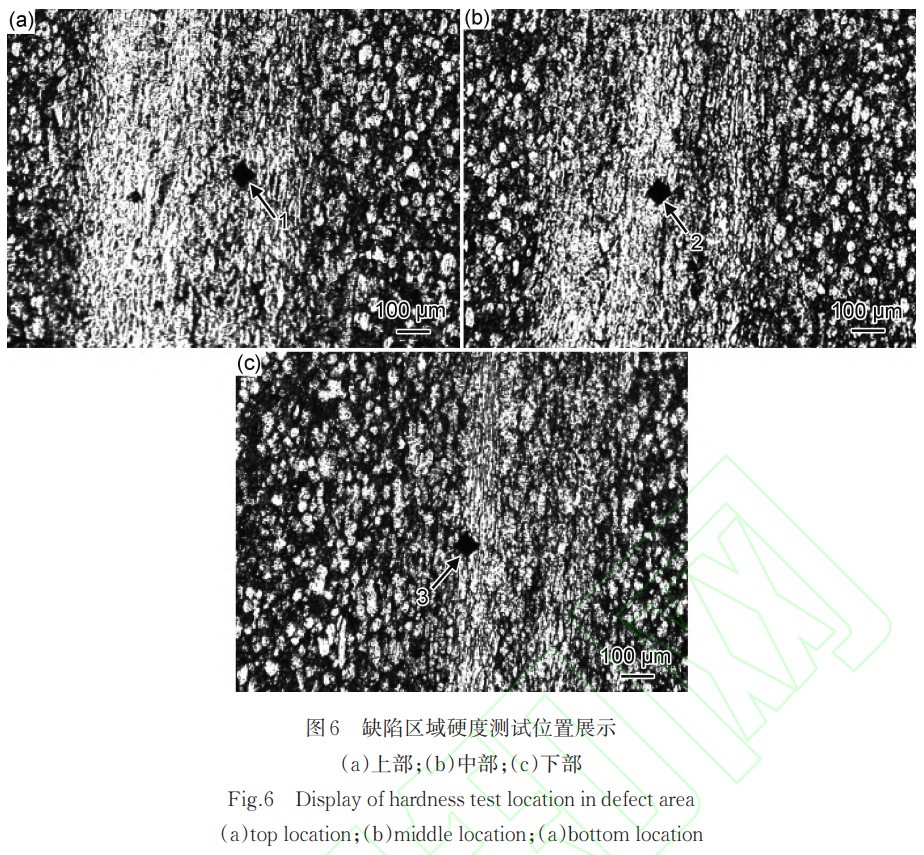

2.3 缺陷硬度分析结果

为了进一步确认缺陷的特征,对缺陷区域和正常区域进行了显微硬度测试,其中正常区域随机测试了 3 个位置,缺陷区域选取了 3 个典型位置进行了显微硬度测试,图 6 所示。显微硬度的结果如表 2 所示,可以看出,缺陷区域的平均显微硬度为 401.33HV,明显高于正常区域的平均显微硬度 304.33HV。一方面,Al 元素是典型的 α 相稳定元素 [13-14],因此 Al 元素富集导致了 α 相的增多。另一方面,通过材料基础知识可知,Al 元素具有固溶强化的作用 [15]。因此,Al 元素富集区域显微硬度才明显高于正常区域。

表 2 缺陷区域和正常区域的显微硬度结果

| Region | Position 1 | Position 2 | Position 3 | Average |

| Defect | 420 | 387 | 397 | 401.33 |

| Normal | 301 | 311 | 301 | 304.33 |

2.4 铸锭缩孔能谱分析结果

针对上述试样片中的缺陷,已经通过实验结果证明了是富 Al 偏析,且对应铸锭预制的缩孔位置。但是铸锭的缩孔处是否有相同的偏析规律仍未可知,因此针对 TC4 合金缩孔进行了能谱分析,以确认是否与试样片偏析规律一致。

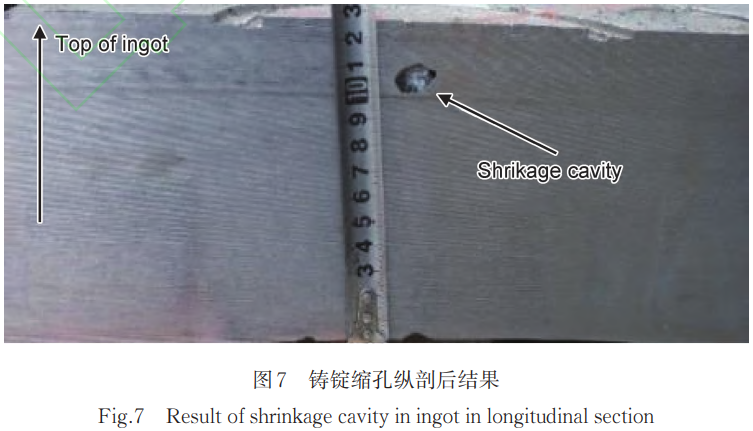

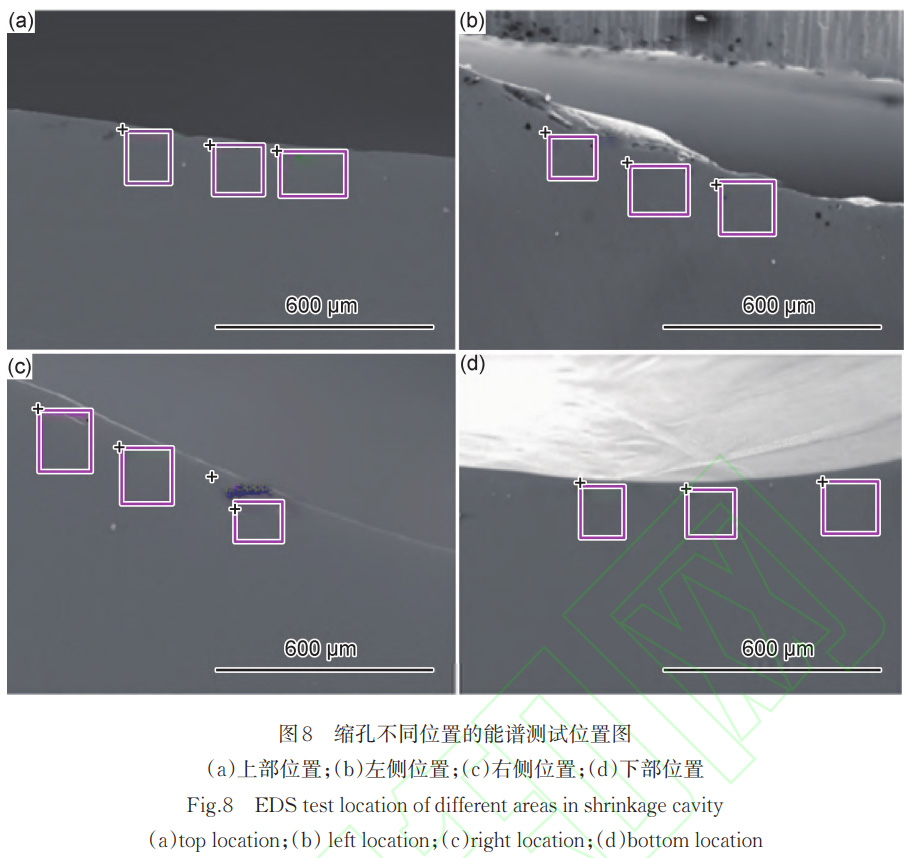

为了详细研究缩孔不同位置的元素偏析规律,图 7 为实际铸锭缩孔的纵剖截面图,并将缩孔的区域粗略地化分为上部、下部、左边和右边,以便确认不同的差异。

针对不同位置试样进行了能谱分析,测试位置见图 8,并将能谱结果取平均值,结果汇总如表 3 所示。从表 3 中可以看出,缩孔不同位置的 Al 元素含量明显不同,表现出了一定的规律性。对应缩孔上部的 Al 元素含量最高,平均值为 9.59%,缩孔左侧和右侧水平相当,均值分别是 5.91% 和 6.14%,对应缩孔下部的 Al 元素含量相对最低,均值仅为 5.33%。上述结果说明,铸锭中缩孔 Al 元素的偏析主要集中在上部位置,这也与本工作再现的富 Al 偏析上部最严重相对应。

表 3 缩孔不同位置的能谱结果均值 (质量分数 /%)

| Fig.8 | Al | V | Ti |

| a | 9.59 | 3.53 | 86.88 |

| b | 5.91 | 3.81 | 90.27 |

| c | 6.14 | 3.89 | 89.76 |

| d | 5.33 | 4.01 | 90.66 |

缩孔上部之所以铝元素含量相比其他位置较高,主要有两方面原因,一方面铝元素饱和蒸气压相比其他元素较高,在最后的补缩缩孔中极易挥发;另一方面是补缩过程中缩孔不同位置的温度场不同,导致了上方更容易凝结 Al 元素。图 9 为通过 MeltFlow 软件模拟得到的铸锭温度场分布情况,可以看出缩孔的心部温度最高,且缩孔上部和其他缩孔以外部位均温度较低。随着冷却的进行,缩孔区域不断缩小,最终直至完全凝固。综合上述两方面原因可以得出结论:在补缩过程中,首先 Al 元素在缩孔中挥发形成 Al 蒸气,然后因为缩孔上方温度场较低,当达到露点时则凝结在上方表面,最终不断堆积形成富 Al 层。

综上所述,在铸锭中预制缩孔,经锻造和变形并不能消除缩孔处富 Al 偏析。因此,一旦缩孔处存在富 Al 偏析,若采取方法切除,则最终产品有富 Al 偏析的风险。在实际生产中,钛合金这种富 Al 偏析应彻底杜绝,因为常规的接触探伤极有可能无法发现,一旦遗传至最终产品,极有可能发生灾难性的质量事故。常有的控制方法有:优化补缩工艺,尽可能地减小甚至消除缩孔的产生;提高探伤精度,尽可能地将缩孔定位出来;铸锭机加后彻底切除缩孔,或者制定切除冒口的最低下限进行控制。

3、结论

(1) 对棒材而言,富铝偏析处低倍呈现出暗色条带状,高倍表现为 α 相含量密集特征。缺陷区域存在明显的铝元素富集现象,铝元素含量均值高达 9.58%,明显高于正常区域 5.86%,且缺陷区域的平均显微硬度为 401.33HV,明显高于正常区域的平均显微硬度 304.33HV。

(2) 对铸锭缩孔而言,Al 元素的偏析最严重的位置在上部。这是因为在补缩过程中,Al 元素首先在缩孔中挥发形成 Al 蒸气,然后因为缩孔上方温度场较低,当达到露点时则凝结在上表面,最终不断堆积形成富 Al 层。

参考文献

[1] GLAVICIC M G, KOBRYN P A, SPADAFORA F, et al. Texture evolution in vacuum arc remelted ingots of Ti-6Al-4V [J]. Materials Science and Engineering: A, 2003, 346 (1/2): 8-18.

[2] AHMED M, WEXLER D, CASILLAS G, et al. The influence of β phase stability on deformation mode and compressive mechanical properties of Ti-10V-3Fe-3Al alloy [J]. Acta Materialia, 2015, 84: 124-135.

[3] CHAFINO J A, YAMANAKA K, MERCIER F, et al. The influence of temperature during water-quench rapid heat treatment on the microstructure, mechanical properties and biocompatibility of Ti6Al4V ELI alloy [J]. Journal of the Mechanical Behavior of Biomedical Materials, 2019, 96: 144-151.

[4] KONDRASHOV E N, RUSAKOV K A, SHCHETNIKOV N V, et al. Segregation defects in VAR titanium alloys: Ⅰ common defects [J]. Russian Metallurgy (Metally), 2022 (6): 553-558.

[5] 高志明,介万奇,刘永勤,等。微观孔洞和逆偏析缺陷的形成机理与耦合预测研究进展 [J]. 金属学报,2018, 54 (5): 717-726. GAO Z M, JIE W Q, LIU Y Q, et al. Formation mechanism and coupling prediction of microporosity and inverse segregation: a review [J]. Acta Metallurgica Sinica, 2018, 54 (5): 717-726.

[6] DRENCHEV L, SOBCZAK J, SOBCZAK N, et al. A comprehensive model of ordered porosity formation [J]. Acta Materialia, 2007, 55 (19): 6459-6471.

[7] MITCHELL A, KAWAKAMI A, COCKCROFT S L. Segregation in titanium alloy ingots [J]. High Temperature Materials and Processes, 2007, 26 (1): 59-78.

[8] KELKAR K, MITCHELL A. Beta fleck formation in titanium alloys [J]. MATEC Web of Conferences, 2020, 321 (2):10001.

[9] SHANG J, HE Y, YANG C. Freckles pattern and microstructure feature of Nb-Ti alloy produced by vacuum arc remelting [C]∥ MATEC Web of Conferences, Nantes: EDP Science,2020.

[10] 何伟,杨军红,杜小平,等. TA15 钛合金棒材缺陷分析 [J]. 宇航材料工艺,2015, 45 (2): 85-87. HE W, YANG H J, DU X P, et al. Analysis on defects in TA15 titanium alloy bar [J]. Aerospace Materials & Technology, 2015, 45 (2): 85-87.

[11] 王镐,李成刚。真空自耗电弧炉熔炼钛锭偏析缺陷的分析与改进 [J]. 钛工业进展,2000 (4): 16-18. WANG H, LI C G. Analysis and improvement of segregation defects in melting titanium ingots in vacuum consumable electric arc furnace [J]. Titanium Industry Progress, 2000 (4): 16-18.

[12] 蔡建明,张旺峰,李臻熙,等. TC11 钛合金叶片上亮条和暗条的性质及控制 [J]. 材料工程,2005 (1):16-19. CAI J M, ZHANG W F, LI Z X, et al. Characteristic and control of bright and dark striations in TC11 titanium alloy blades [J]. Journal of Materials Engineering, 2005 (1):16-19.

[13] RUZIC J, EMURA S, JI X, et al. Mo segregation and distribution in Ti-Mo alloy investigated using nanoindentation [J]. Materials Science and Engineering: A, 2018, 718: 48-55.

[14] YANG L, YANG Y Q. Deformed microstructure and texture of Ti6Al4V alloy [J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (10): 3103-3110.

[15] Bieler R T, Semiatin S L. The origins of heterogeneous deformation during primary hot working of Ti-6Al-4V [J]. International Journal of Plasticity, 2002,18 (9):1165-1189.

(注,原文标题:TC4钛合金铸锭缩孔与富铝缺陷的相关性研究)

相关链接