溅射靶材作为制备薄膜材料的核心原材料,在电子信息、新能源、航空航天等战略性产业中发挥着不可替代的作用。其质量直接决定了溅射薄膜的性能,如电阻率、透光率、致密度等关键指标,因此被视为高技术领域的“基石”材料。随着全球数字化进程加速,平板显示、半导体集成电路、太阳能电池等产业的快速扩张,溅射靶材的市场需求持续攀升。据统计,20世纪90年代以来,全球靶材市场规模以年均10%以上的速度增长,其中日本、美国企业占据主导地位,垄断了80%以上的高端市场份额。

我国溅射靶材产业起步较晚,但近年来在政策扶持与市场拉动下取得显著进展。国内企业已实现部分中低端靶材的国产化,如平面显示用钼靶、装饰镀膜用铬靶等,但高端产品如半导体用钽靶、铟锡氧化物(ITO)靶仍高度依赖进口。这种“大而不强”的局面凸显了我国在材料提纯、制备工艺、设备自主化等方面的短板。凯泽金属系统整合最新研究成果,从种类划分、应用场景、制备技术、产业现状及发展趋势五个维度展开分析,为推动靶材产业自主可控提供参考。

一、溅射靶材的种类与应用领域

(一)多维度分类体系

溅射靶材的分类需结合材料特性与应用需求,形成多维度体系:

按化学成分可分为金属靶材、合金靶材、陶瓷化合物靶材三大类。金属靶材包括Al、Cu、Ti、Mo等纯金属,广泛用于电极与互连层;合金靶材如AlSi、NiCr、CoCr等,通过成分调控实现特定功能,如AlSi靶可抑制半导体中的电迁移;陶瓷化合物靶材涵盖氧化物(ITO、SiO₂)、氮化物(Si₃N₄)、氟化物(MgF₂)等,其中ITO靶因透明导电特性成为显示领域的核心材料。

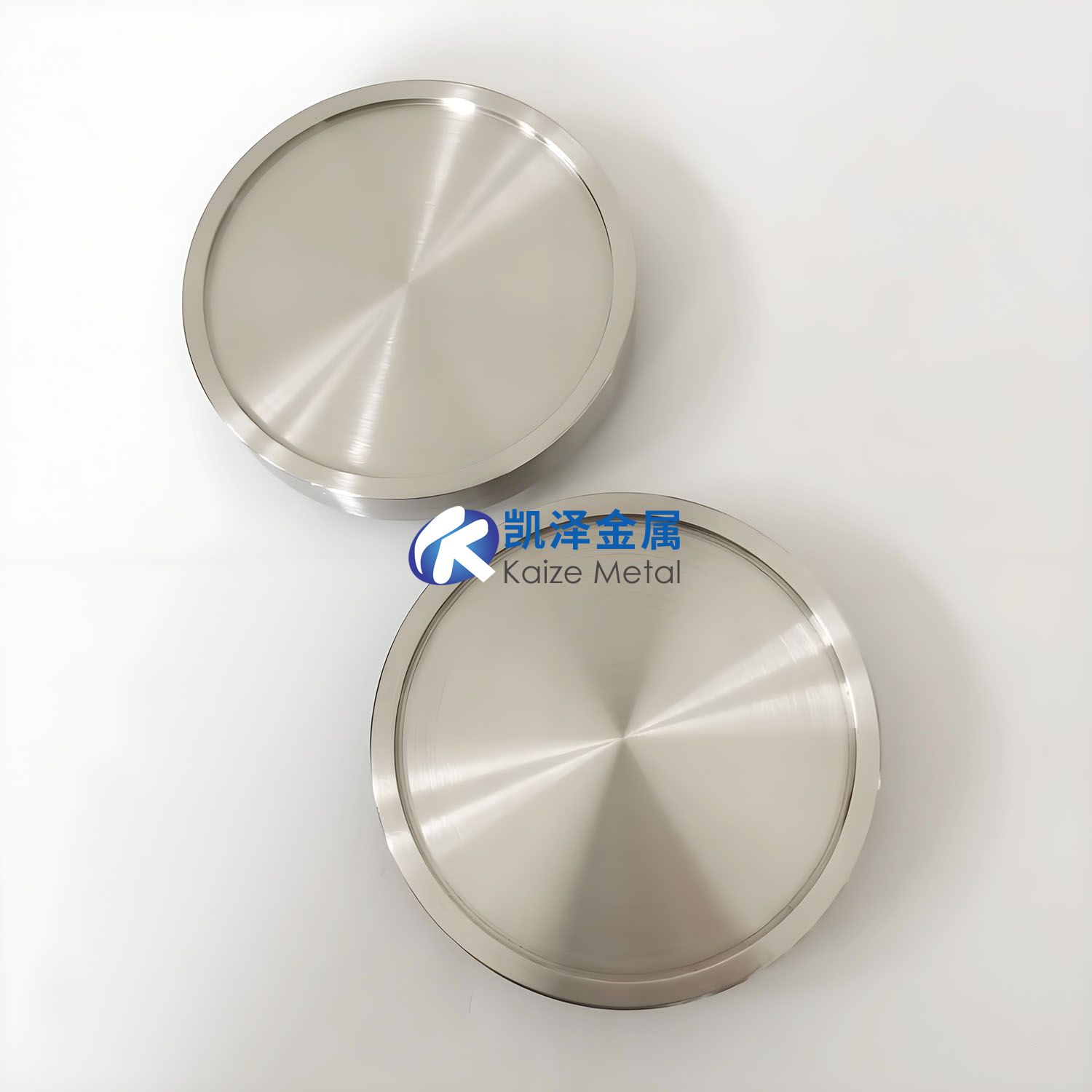

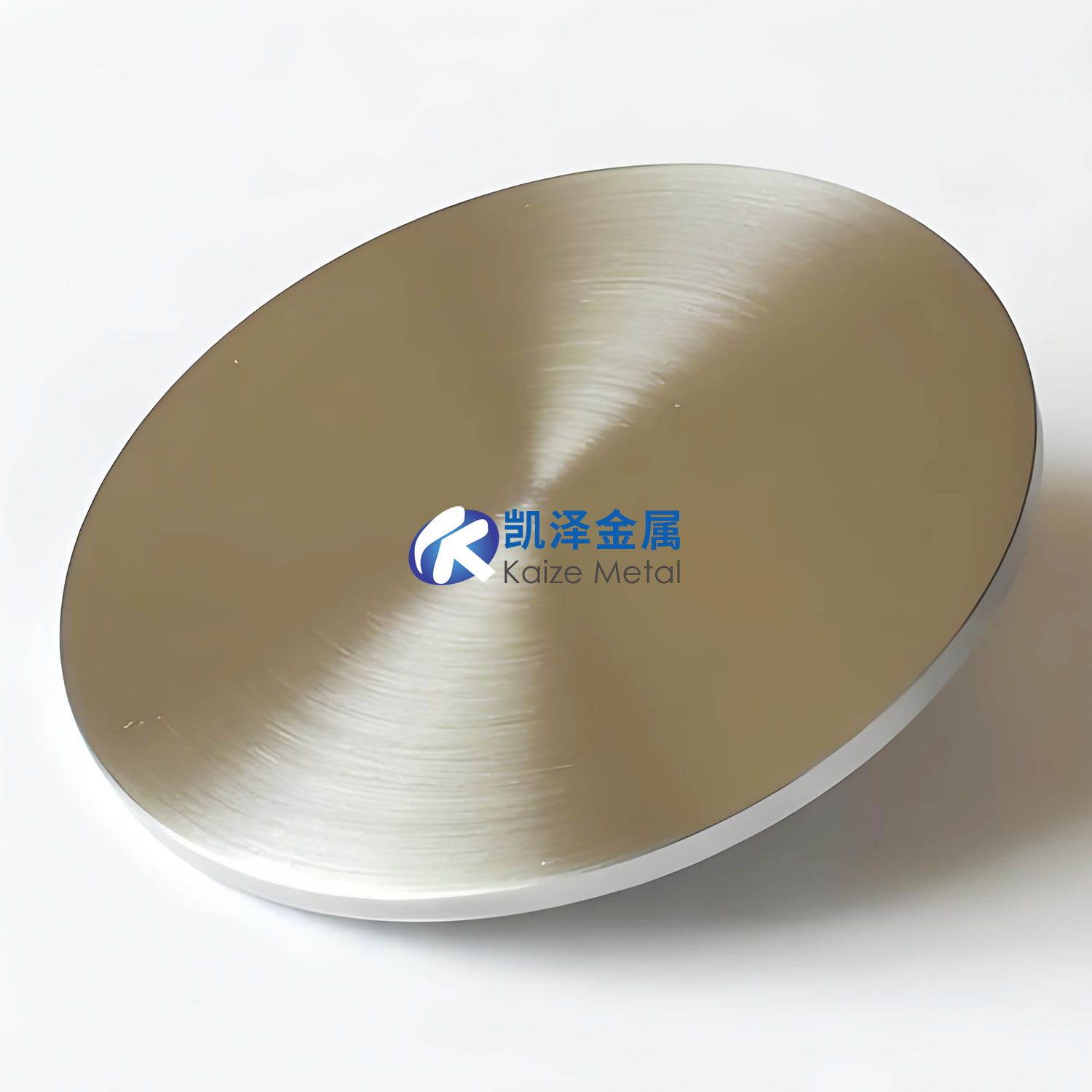

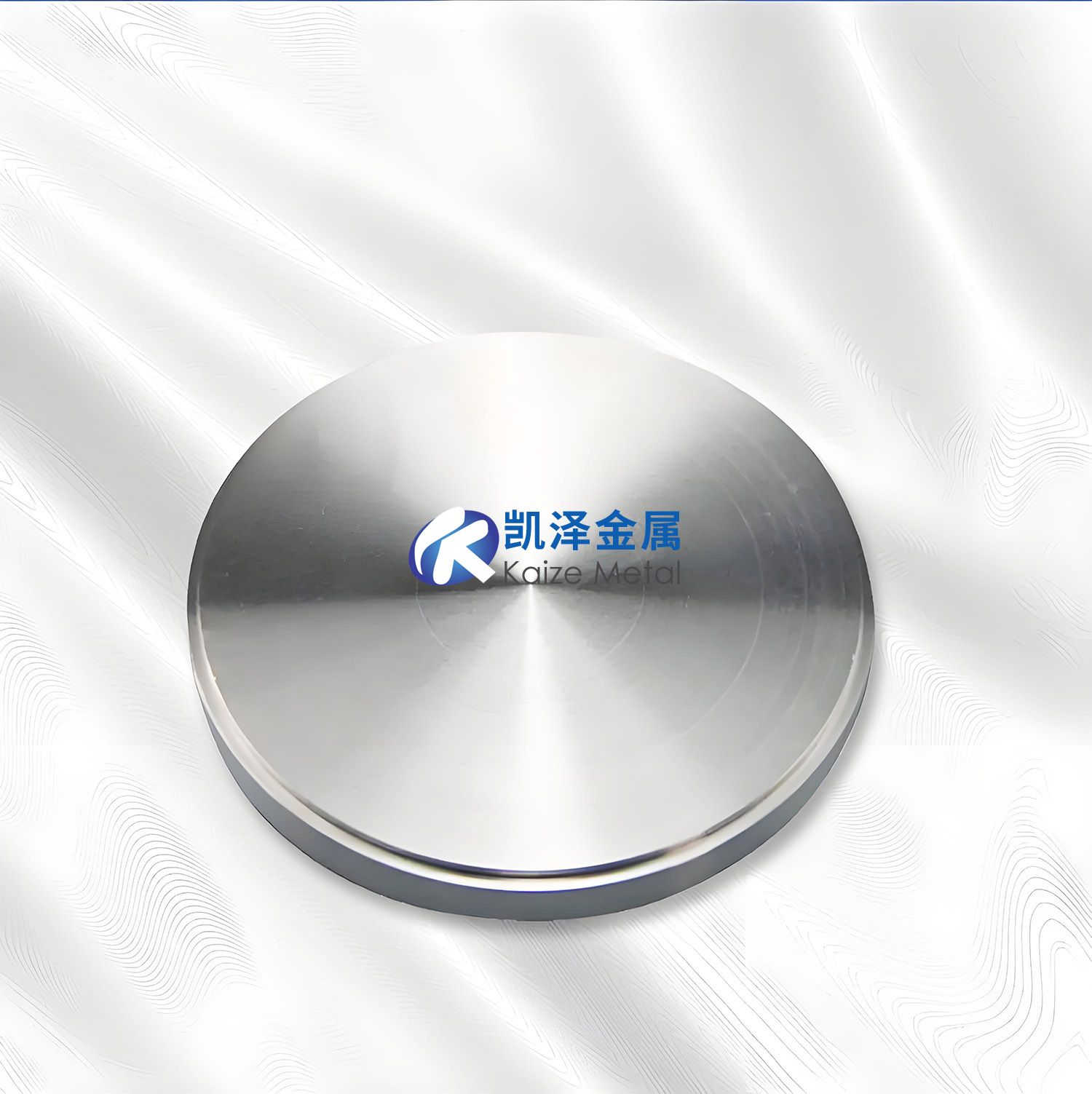

按几何形状分为平面靶(长方体/正方体)、旋转靶(圆柱体)及异形靶。平面靶利用率仅20%-30%,而旋转靶通过360°均匀刻蚀,利用率可达80%,已成为高端生产线的主流选择。例如,8.5代液晶面板生产线采用的钼管靶,单套重量达3600kg,利用率较平面靶提升2倍以上。

按应用领域可分为半导体靶材、显示靶材、磁记录靶材等。半导体靶材对纯度要求最高(通常≥99.999%),如钽靶纯度需控制铀、钍等放射性元素含量低于0.001×10⁻⁶;显示靶材以ITO、Mo靶为主,要求致密度≥95%以避免微粒飞溅;磁记录靶材如CoCrTa,需精确控制晶粒取向以保证磁性能。

(二)核心应用场景解析

半导体集成电路领域是靶材技术含量最高的应用场景。铝及铝合金靶用于90nm以上节点的互连层,通过添加Cu、Si抑制电迁移;90nm以下节点则采用铜靶搭配钽阻挡层,铜靶纯度需达6N5(99.9995%)以上,以降低电阻损耗。有研亿金开发的7N纯度铜靶,已通过中芯国际14nm工艺验证。此外,钴靶在7nm节点开始替代铜,其透磁率需控制在1.05以内,确保薄膜均匀性。

平面显示领域以ITO靶和金属靶为主。ITO靶用于制备透明导电膜,其In₂O₃与SnO₂的分子比需严格控制在93:7,致密度≥95%,否则会导致显示面板出现亮斑缺陷。阿石创生产的ITO靶在京东方8.5代线的替代率已达30%;钼靶作为薄膜晶体管(TFT)的栅极材料,要求晶粒尺寸≤50μm,洛阳四丰电子的钼条靶市场占有率达60%,打破了奥地利攀时的垄断。

磁记录领域依赖Co基合金靶材。CoCrTa靶用于硬盘磁层,通过添加Ta细化晶粒至10-20nm,提升存储密度;TbFeCo靶则用于磁光盘,需通过梯度成分设计实现垂直磁各向异性。西南交通大学采用放电等离子烧结(SPS)技术制备的TbFeCo靶,磁光克尔旋转角达0.3°,满足高清存储需求。

新能源与装饰领域需求呈现多元化。太阳能电池用Mo靶作为背电极,需具备高导电性(电阻率≤5μΩ・cm)和耐候性;装饰镀膜用Ti、Cr靶则要求镀膜外观均匀,耐磨性达500次摩擦无脱落。新疆众和生产的太阳能用铝靶,在PERC电池生产线的应用率已超50%。

二、溅射靶材的制备工艺与技术特点

(一)熔融铸造法:高纯度与致密化优势

熔融铸造法是金属及合金靶材的主流制备工艺,流程为:真空熔炼→铸造→热加工→热处理→精密加工。其核心优势在于:

纯度控制:通过电子束熔炼可实现99.999%以上纯度,如霍尼韦尔的铝靶经三次电子束精炼,氧含量降至50×10⁻⁶以下。

致密度:铸锭致密度可达99.5%以上,避免溅射时的气体释放,如江丰电子的钛靶经真空电弧熔炼,孔隙率≤0.1%。

大型化生产:可制备300mm以上的大尺寸靶材,满足300mm晶圆生产线需求。

典型实例包括NiCrSi高阻靶材的制备:采用真空感应熔炼(真空度2×10⁻²torr),在1500℃下保温1小时,添加0.1%-0.3%稀土元素细化晶粒,经800℃热处理后,靶材电阻率稳定性提升20%。但该工艺对熔点差异大的合金易产生偏析,如Cu-Mo合金因密度差大,难以形成均匀组织。

(二)粉末冶金法:复杂成分与细晶组织的解决方案

粉末冶金法适用于难熔金属、陶瓷及复合靶材,流程为:高纯粉末制备→成形→烧结→加工。其技术突破点在于:

成分均匀性:可制备MoSi₂、ITO等难熔化合物,如株洲冶炼集团的ITO靶通过共沉淀法制备粉末,SnO₂分布偏差≤1%。

晶粒细化:经冷等静压(200-280MPa)和热等静压(100-120MPa)处理,晶粒尺寸可控制在10μm以下,如西北有色金属研究院的钨靶晶粒达5-8μm,溅射速率提升30%。

复杂形状制备:可生产旋转靶、异形靶,如广东凯盛采用注浆成形技术制备的大尺寸ITO旋转靶,长度达3米。

放电等离子烧结(SPS)是近年发展的先进技术,通过脉冲电流产生瞬时高温(1000-1700℃),实现快速致密化。西南交通大学用SPS制备的TbFeCo-Ti复合靶,烧结时间从传统工艺的5小时缩短至30分钟,且界面结合强度达200MPa以上。

(三)两种工艺的对比与选择

| 性能指标 | 熔融铸造法 | 粉末冶金法 |

| 纯度 | 可达99.999%以上 | 通常99.95%-99.99% |

| 致密度 | ≥99.5% | 95%-99.5% |

| 晶粒尺寸 | 50-100μm | 1-50μm |

| 成分均匀性 | 易偏析(尤其高熔点差异合金) | 均匀性好 |

| 适用材料 | 纯金属、低熔点合金 | 难熔金属、陶瓷、复合材料 |

| 生产成本 | 较高(设备投资大) | 中低(粉末制备成本高) |

实际生产中需根据材料特性选择工艺:铝、铜等纯金属优先采用熔融铸造;ITO、MoSi₂等陶瓷材料则必须采用粉末冶金;而CoCrTa等合金靶可通过“铸造+粉末冶金”复合工艺平衡性能与成本。

三、国内外产业现状与技术差距

(一)国际产业格局:日美欧垄断高端市场

日本在靶材领域占据绝对优势,1990-1998年美国申请的靶材专利中,日本企业占比58%,美国占27%,德国占11%。主要企业包括:

日本JX金属:全球最大的半导体靶材供应商,铜靶、钽靶市场份额分别达40%、35%,其5nm节点钴靶已批量供应台积电。

美国霍尼韦尔:在高纯铝靶领域领先,纯度达6N,用于英特尔先进逻辑芯片生产线。

德国世泰科:难熔金属靶材龙头,钨靶、钼靶占据全球高端市场70%份额,尤其在宽幅钼靶(1800mm×1500mm)领域垄断。

这些企业通过垂直整合形成技术壁垒,如JX金属从高纯钽粉提纯到靶材成型全链条自主可控,研发投入占比达15%以上,远高于行业平均的5%-8%。

(二)国内发展现状:中低端突破与高端滞后

我国靶材产业呈现“分散化、低端化”特点,企业数量超200家,但年销售额超10亿元的仅5家。主要进展包括:

平面显示靶材:洛阳四丰的钼条靶在8.5代线替代率达60%,江丰电子的铝靶进入华星光电供应链,市场份额15%。

太阳能靶材:新疆众和的铝靶、隆华科技的无铟靶材实现国产化,自给率超80%。

半导体靶材:有研亿金的钛靶、江丰电子的钴靶通过中芯国际验证,但28nm以下节点靶材仍依赖进口。

技术差距主要体现在:

原材料纯度:5N以上超纯铝、钽粉依赖进口,国内产品杂质含量是日本住友的5-10倍。

设备依赖:电子束熔炼炉、热等静压机等核心设备80%来自德国ALD、美国PVATePla。

认证壁垒:进入台积电、三星供应链需2-3年认证,国内企业平均认证周期比国外长6-12个月。

(三)国内主要研究单位与成果

高校与科研院所是技术突破的重要力量:

中南工业大学:开发的ITO靶材热等静压工艺,致密度达99.3%,已在彩虹光电应用。

西南交通大学:采用磁悬浮熔炼技术制备的TbFeCo靶,磁光性能达到国际先进水平。

北京有色金属研究总院:NiCrSi靶材添加稀土元素后,电阻温度系数降至±50ppm/℃,用于高精度电阻器。

企业研发方面,宁夏东方钽业的高纯钽粉纯度达5N5,洛阳高新四丰的宽幅钼靶通过京东方验证,正逐步打破国外垄断。

四、技术挑战与发展趋势

(一)当前面临的核心技术难题

靶材利用率提升:平面靶利用率仅30%左右,旋转靶虽提升至80%,但需攻克动态密封技术,避免溅射过程中气体泄漏。美国AKT公司的旋转靶密封寿命达1000小时,国内产品仅为其60%。

微粒飞溅控制:粉末冶金靶材因孔隙率高(1%-3%),易产生微粒飞溅,导致薄膜缺陷密度增加。如半导体用靶材要求每平方厘米微粒数≤10个,国内产品普遍超50个。

结晶取向调控:靶材晶粒取向影响薄膜均匀性,如ITO靶需(400)晶面取向占比≥70%,国内产品偏差较大,导致显示面板亮度不均。

大型化与一致性:8.5代线用靶材尺寸达2650mm×210mm×18mm,国内产品的厚度偏差±0.1mm,而日本住友可控制在±0.05mm。

(二)未来发展方向

材料体系创新是核心突破口:

稀土掺杂改性:在Ag靶中添加Sm、Dy等稀土元素,可将薄膜耐腐蚀性提升3倍,日立金属的稀土Ag靶已用于有机EL显示器。

无铟替代材料:铟资源稀缺推动ZnO-Al(ZAO)靶研发,西南交通大学的ZAO靶透光率达85%,电阻率≤5×10⁻⁴Ω・cm,有望替代ITO。

梯度功能靶材:采用SPS技术制备的TbFeCo-Ti梯度靶,实现磁性能与力学性能的协同优化,存储密度提升至2Tb/in²。

工艺与设备升级是关键支撑:

智能化制备:引入机器学习优化烧结参数,如阿石创的ITO靶生产线通过工艺参数建模,合格率从70%提升至90%。

设备自主化:开发国产热等静压机(压力精度±0.5%)、辉光放电质谱仪(检测限≤1ppb),降低对进口设备的依赖。

回收利用技术:钼靶回收率可达95%,洛阳钼业建立的回收体系年减少钼精矿进口1000吨。

产业生态构建需多方协同:

联合认证平台:参考京东方与江丰电子的合作模式,建立国产靶材验证中心,缩短认证周期至12个月。

专利布局:针对稀土掺杂、梯度靶材等方向加强专利保护,突破日美专利壁垒。

标准体系建设:制定靶材纯度、致密度等关键指标的国家标准,如半导体用钽靶的氧含量≤300×10⁻⁶。

全文总结

溅射靶材作为高技术产业的关键材料,其发展水平直接关系我国产业链安全。当前,我国已在平面显示、太阳能等中低端靶材领域实现突破,但半导体用高端靶材仍受限于日美企业的技术垄断。通过对种类、应用、制备工艺的系统分析可见,我国与国际先进水平的差距主要体现在原材料纯度、设备自主化、认证体系等方面。

未来发展需聚焦三大方向:一是材料创新,重点研发稀土改性、无铟替代等新型靶材,突破资源约束;二是工艺升级,推广粉末冶金、放电等离子烧结等先进技术,提升靶材致密度与均匀性;三是生态构建,通过联合认证、专利布局、标准制定,形成“研发-生产-应用”的完整链条。

随着国内企业研发投入的持续加大(预计2025年行业研发占比达10%)和政策扶持的深化,我国溅射靶材产业有望在“十四五”期间实现高端突破,半导体靶材国产化率提升至50%以上,为电子信息产业高质量发展提供坚实支撑。

相关链接