溅射靶材作为沉积电子薄膜的核心原材料,在平板显示、半导体集成电路、太阳能电池等战略性新兴产业中具有不可替代的地位。其质量直接决定了终端产品的性能与稳定性,因此被视为电子信息产业供应链中的“基石”材料。随着全球数字化进程加速,溅射靶材的市场需求持续攀升,2021年全球市场规模已达213亿美元,年均增长率保持在14%以上。然而,这一高技术领域长期被日美企业垄断,美国普莱克斯、霍尼韦尔,日本JX金属、东曹等巨头占据全球80%以上的市场份额,形成了技术封锁与产业壁垒双重制约。

中国作为全球电子制造业第一大国,溅射靶材的自主可控对保障产业链安全具有战略意义。过去十余年间,我国通过政策引导、科技专项扶持与资本助力,逐步打破国外垄断,实现了从“0到1”的突破。截至2020年,国内靶材市场规模达337亿元,全球市场占比从2014年的10%提升至2019年的19%,江丰电子、有研新材等企业已进入台积电、中芯国际、京东方等国际供应链体系。这一进程不仅为我国高技术产业突破“卡脖子”困境提供了实践样本,更揭示了“规模-技术”非对称领域实现自主创新的内在规律。

本文基于国内外溅射靶材产业的最新研究成果,系统梳理其技术演进脉络、应用领域拓展与全球竞争格局,重点分析中国在材料提纯、工艺突破、产业链构建等方面的实践经验与现存挑战,并结合产业发展规律提出未来发展路径,为推动关键核心材料自主可控提供理论与实践参考。

一、溅射靶材的种类划分与应用场景拓展

溅射靶材的分类体系与其应用场景密切关联,不同维度的划分既反映材料特性,也体现产业需求的多样性。按成分差异,可分为金属靶材、合金靶材与陶瓷化合物靶材三大类:金属靶材以Ni、Cu、Al、Mo、Ti等纯金属为主,广泛应用于半导体电极与互连层制备;合金靶材如AlSi、TiNi、NiCr等,通过成分调控实现特定电学与力学性能,适配不同薄膜功能需求;陶瓷化合物靶材则涵盖氧化物(ITO、SiO₂)、氮化物(BN、Si₃N₄)、氟化物(MgF₂)等,在透明导电膜、绝缘层等场景中不可替代。以ITO靶材为例,其In₂O₃与SnO₂的分子比需严格控制在93:7或91:9,才能满足平板显示器对透光率与导电性的双重要求。

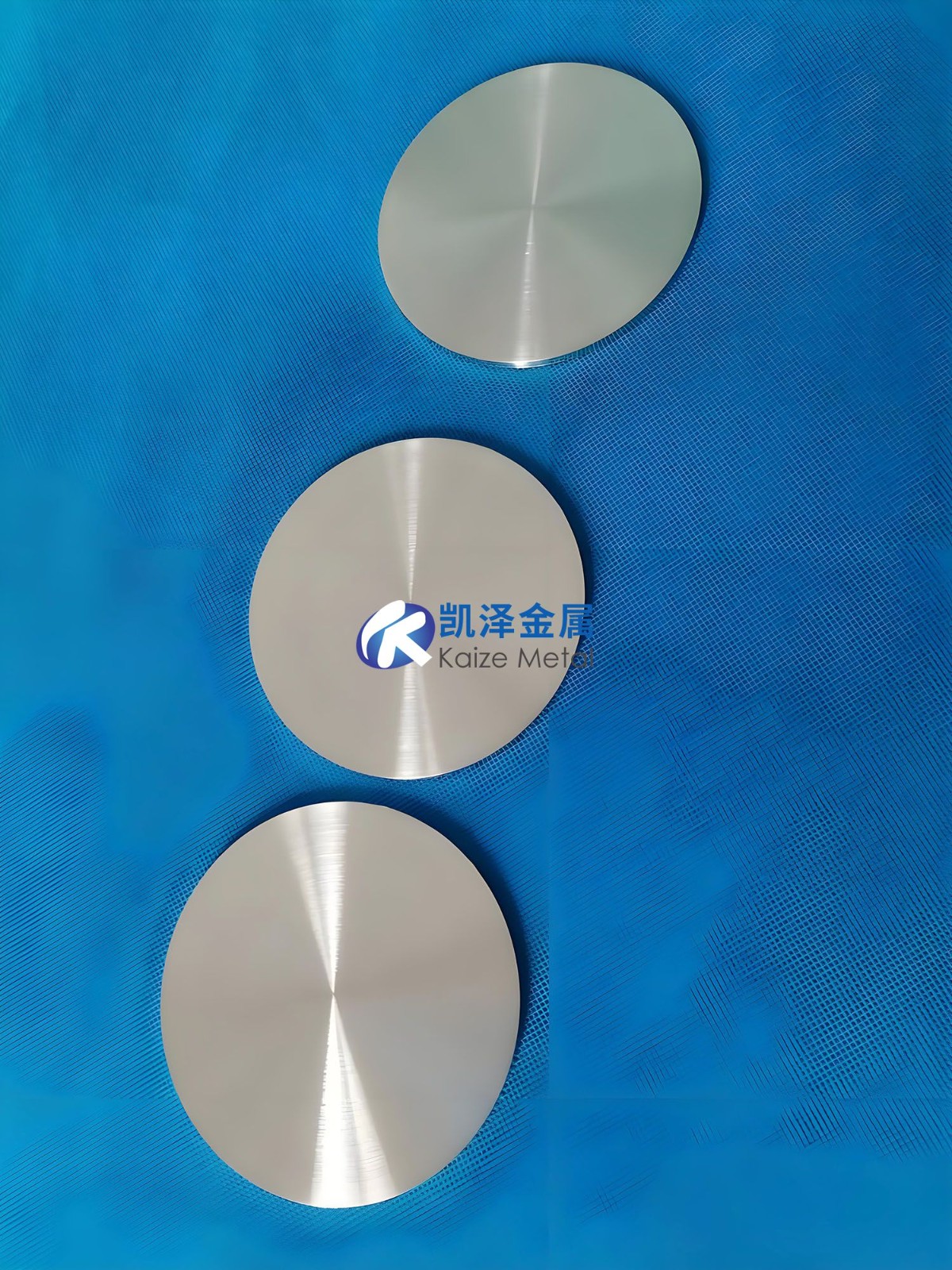

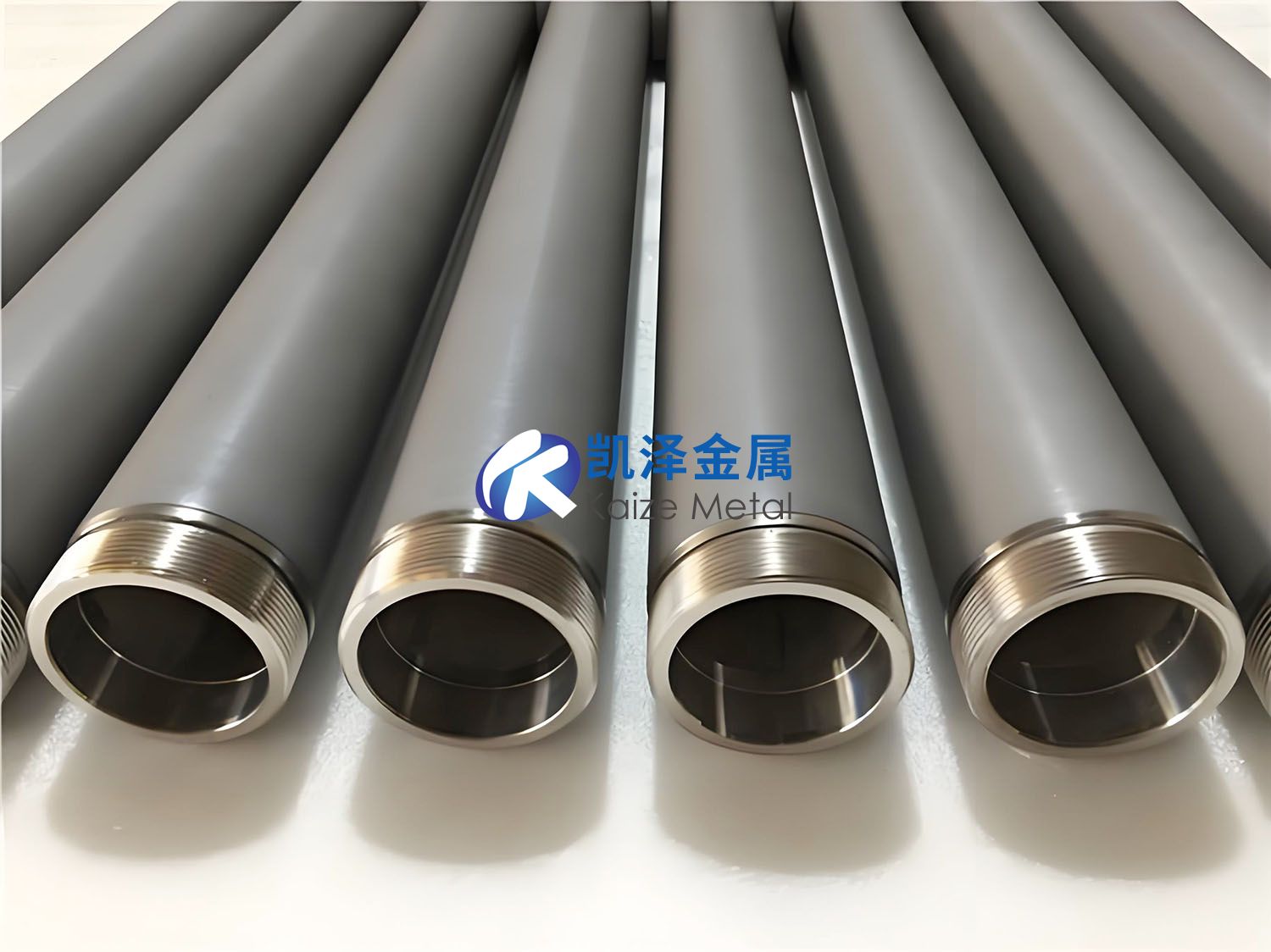

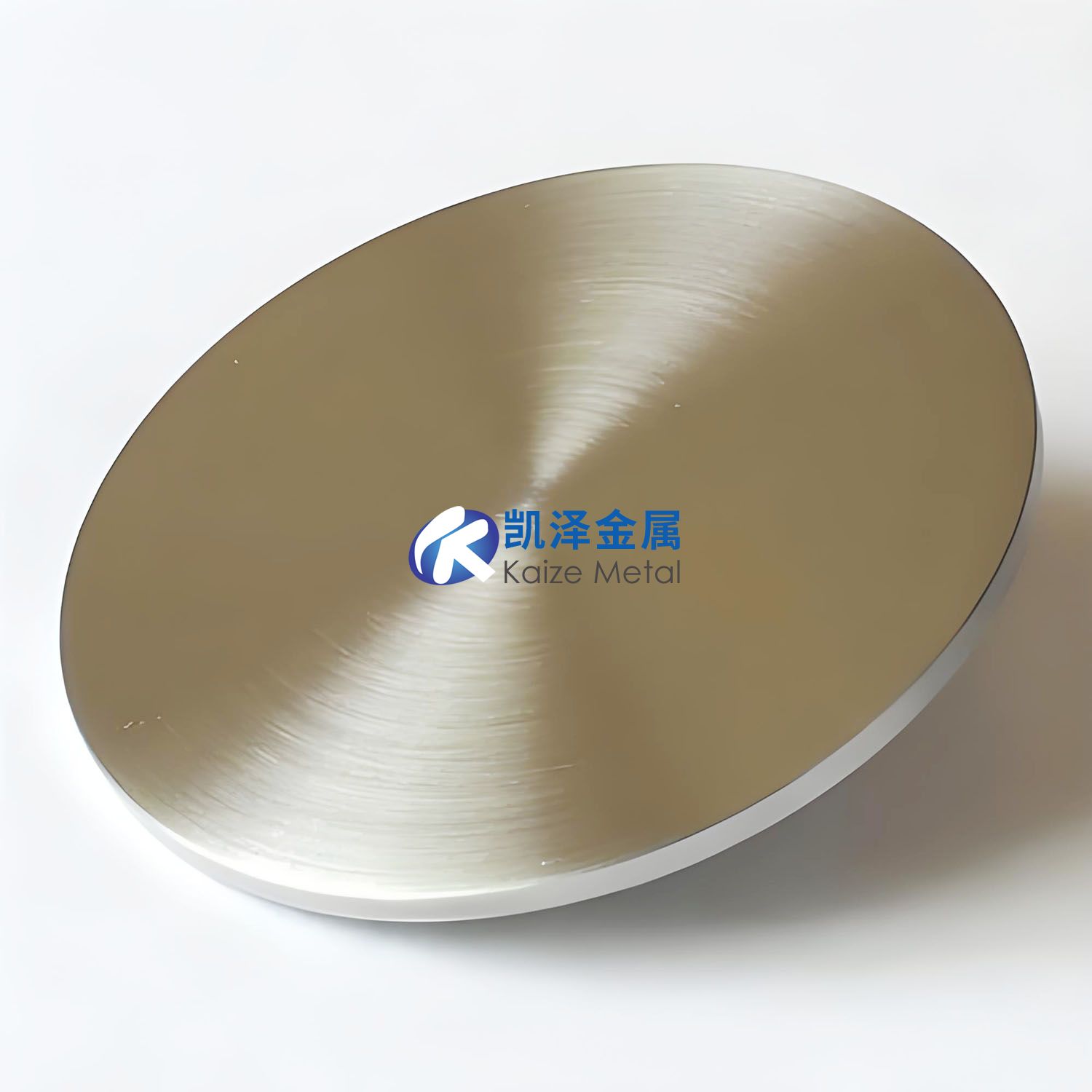

按几何形状划分,平面靶材(长方体/正方体)与旋转靶材(圆柱体)构成主流类型。传统平面靶材利用率仅20%-30%,而旋转靶材通过360度均匀刻蚀,利用率可提升至80%以上,已成为高端领域的主流选择。广东凯盛等企业通过注浆成形技术制备的大尺寸旋转靶材,在TFT-LCD生产线中实现了稳定应用。此外,按应用领域可分为半导体用靶材、显示薄膜用靶材、太阳能电池用靶材等,其中半导体靶材因技术门槛最高,成为各国竞争的焦点。

(一)核心应用领域的技术需求差异

半导体集成电路领域对靶材纯度与微观结构要求最为严苛。逻辑器件与存储器件的金属化工艺中,靶材需满足4N5(99.995%)以上纯度,14nm节点铜靶纯度要求甚至超过6N5(99.9995%)。铝及铝合金靶材在90nm以上节点作为互连材料,需通过添加Cu、Si抑制电迁移现象;90nm以下节点则以铜靶为主,搭配钽(Ta)阻挡层防止扩散,而7nm节点已开始采用钴(Co)靶材替代铜以降低线电阻。有研亿金开发的7N纯度铜靶,通过晶粒细化与织构调控技术,满足了300mm晶圆的溅射需求。

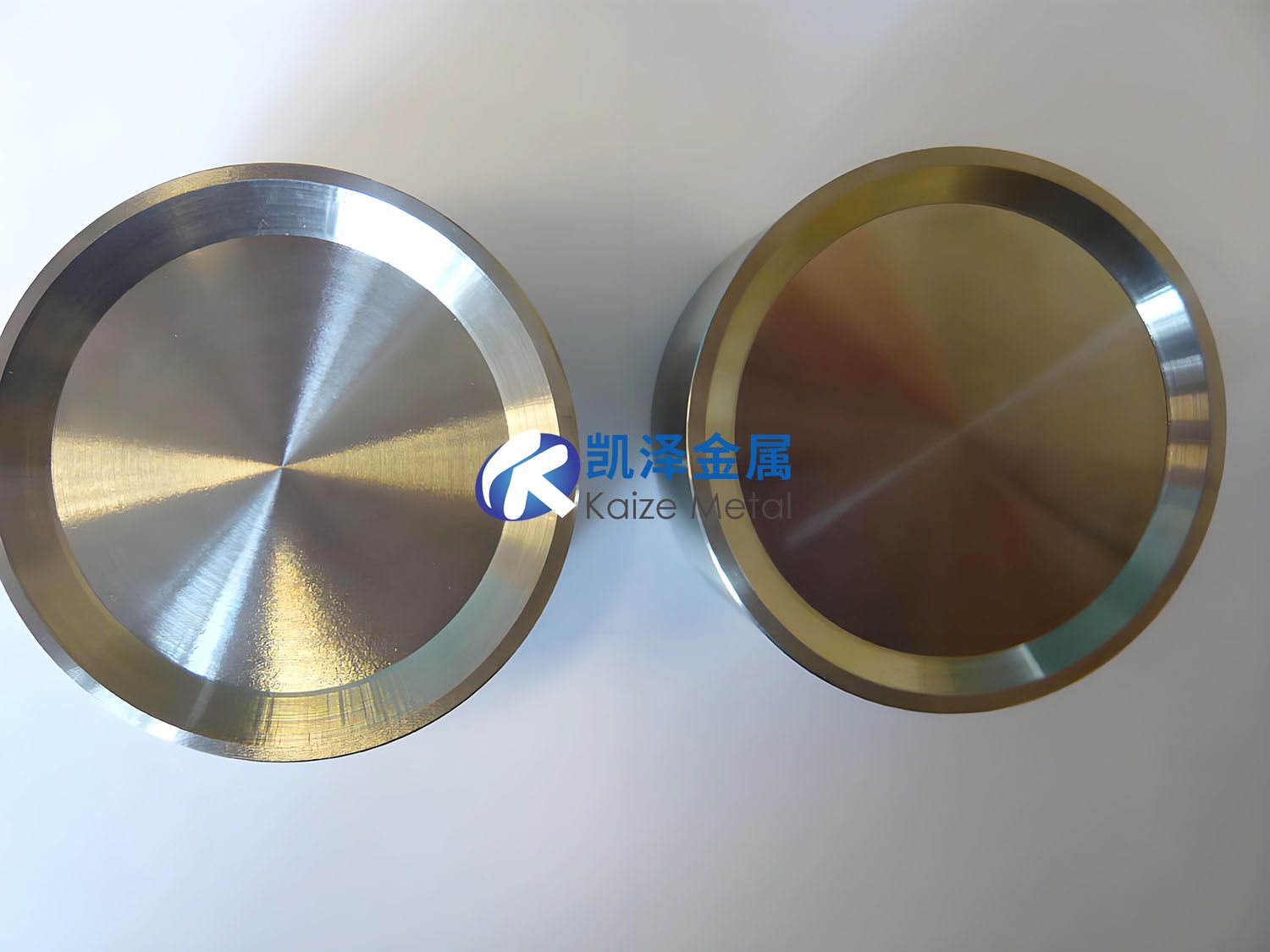

平板显示领域以ITO靶材与Mo、Cu靶材为核心。ITO靶材用于制备透明导电膜,其致密度需达到95%以上才能避免溅射过程中的微粒飞溅;Mo靶作为薄膜晶体管(TFT)的栅极材料,要求晶粒尺寸控制在100μm以下且分布均匀。阿石创与郑州大学合作开发的高性能ITO靶材,通过纳米粉体烧结技术将致密度提升至98%,在京东方8.5代线实现批量应用。

太阳能电池领域的靶材需求呈现多元化。铜铟镓硒(CIGS)薄膜电池依赖CIGS、CdS、ZnO等靶材,其中Mo靶作为背电极需具备高导电性与耐候性;钙钛矿电池则对无铟靶材提出新需求,隆华科技开发的无铟靶材已进入供货测试阶段。相较于半导体领域,太阳能靶材技术门槛较低,我国已实现80%以上的国产化率,成为最早突破的应用场景。

其他拓展领域包括装饰镀膜、工模具强化与磁记录介质等。装饰镀膜用Cr、Ti靶材需兼顾外观与耐磨性,智能手机外壳的玫瑰金镀膜即采用Au-Cu合金靶材;工模具镀膜用TiAl、CrAl靶材可将刀具寿命提升3-5倍,发达国家刀具镀膜比例已超90%;磁记录领域的Co基、FeCo基合金靶材,支撑了硬盘存储密度的持续提升。

二、全球产业格局与中国突破路径

(一)日美欧企业的垄断格局与技术壁垒

全球溅射靶材产业呈现典型的寡头垄断特征,日美企业通过技术积累与产业链整合形成了难以撼动的竞争优势。日本JX金属、东曹株式会社在半导体靶材领域占据主导地位,其中JX金属的铜靶、钽靶在全球市场份额分别达40%、35%;美国霍尼韦尔、普莱克斯则在高纯铝靶、钛靶领域领先,普莱克斯的铝靶纯度可达6N,长期供应英特尔、三星等企业。

技术壁垒体现在三个维度:一是垂直整合能力,日美企业掌控从高纯原材料提纯到靶材制备的全链条技术,如日本住友化学自1941年实现99.99%精铝量产,形成百年技术积淀;二是专利布局,1990-1998年美国申请的靶材专利中,日本企业占比58%,美国占27%,形成严密的知识产权保护网;三是客户认证体系,下游企业对供应商的认证周期长达6个月至2年,涵盖样品检测、小批量试用、稳定性验证等多环节,我国企业需在质量与成本上显著优于现有供应商才能获得入场机会。

(二)中国溅射靶材的产业化突破进程

我国溅射靶材产业起步于21世纪初,通过“政策-科技-资本”三轮驱动实现跨越式发展。政策层面,国家将高纯靶材纳入《产业结构调整指导目录》鼓励类项目,“863计划”“02专项”等科技专项持续投入,2015年调整的关税政策(进口靶材2019年起征收5%-8%关税)进一步推动本地化替代。资本层面,江丰电子、有研新材等企业通过上市融资获得研发资金,江丰电子“年产5.2万个超大规模集成电路用靶材”项目总投资达10亿元,设备投入占比超30%。

产业突破呈现梯度推进特征:太阳能电池靶材率先实现国产化,2020年自给率超90%;平板显示靶材中,ITO靶材国产化率超50%,阿石创、隆华科技已占据京东方、华星光电供应链的重要份额;半导体靶材取得局部突破,江丰电子的钛靶、有研亿金的钴靶通过中芯国际验证,28nm制程靶材实现部分替代,但5nm节点产品仍处于客户端验证阶段。

企业层面,江丰电子通过联合哈尔滨工业大学攻克高纯铝、钛原材料自主供应,构建从上游到下游的完整链条;有研亿金建立“超高纯原材料-靶材-蒸发膜材”垂直一体化平台,其镍铂靶材在65nm节点实现批量供货;阿石创则聚焦智能制造,建成PVD镀膜材料全流程数字化生产线,产品稳定性提升30%以上。这些实践表明,企业主导的产学研协同创新是突破技术封锁的有效路径。

三、关键制备技术与工艺创新方向

溅射靶材的制备工艺直接决定其性能指标,不同材料体系适配差异化技术路线,形成了熔融铸造与粉末冶金两大主流方法,以及后续的精密加工与检测体系。

(一)两大核心制备工艺的技术特性

熔融铸造法适用于金属与部分合金靶材,通过真空冶炼-浇注-热加工流程实现高致密度。其优势在于杂质含量低(可控制在1ppm以下)、致密度达98%以上,但对熔点差异大的合金易产生成分偏析。新疆众和采用三层电解精炼法制备的5N超纯铝靶材,通过控制反偏析元素含量,将纯度提升至99.999%,但与国际先进水平仍有差距。该工艺的关键在于热处理参数优化,如钛靶需通过β相变处理细化晶粒,使溅射速率提升20%。

粉末冶金法成为难熔金属与陶瓷靶材的主流选择,尤其适用于钨、钼、ITO等材料。其流程包括高纯粉末制备、成形烧结、精密加工,广东凯盛通过等离子烧结技术制备的ITO靶材,致密度达95%以上,满足大尺寸显示面板需求。该工艺的核心是粉末纯度与粒度控制,如制备5N钨粉需将氧含量控制在50ppm以下,厦门钨业通过氢还原工艺实现了这一指标,但批次稳定性仍需提升。

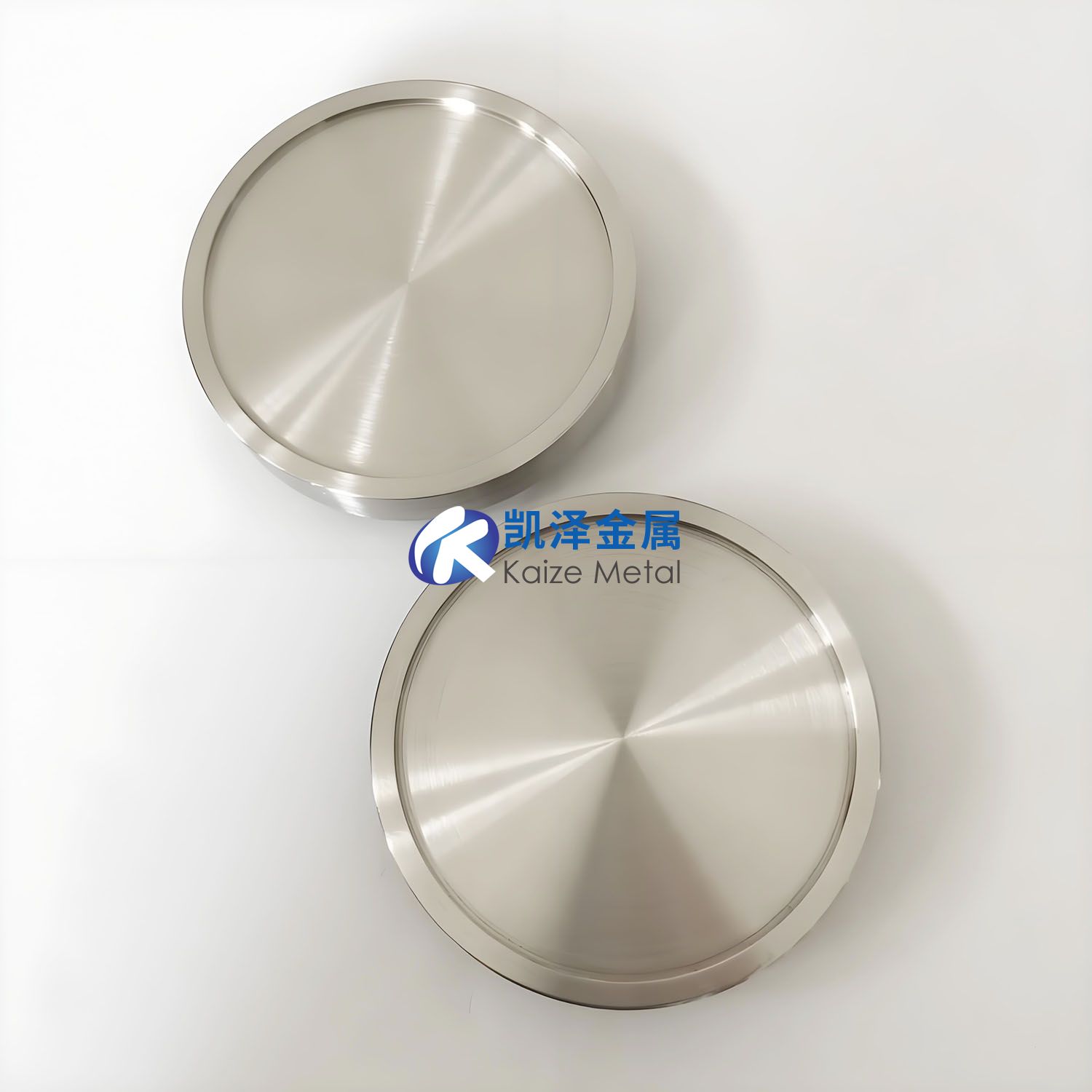

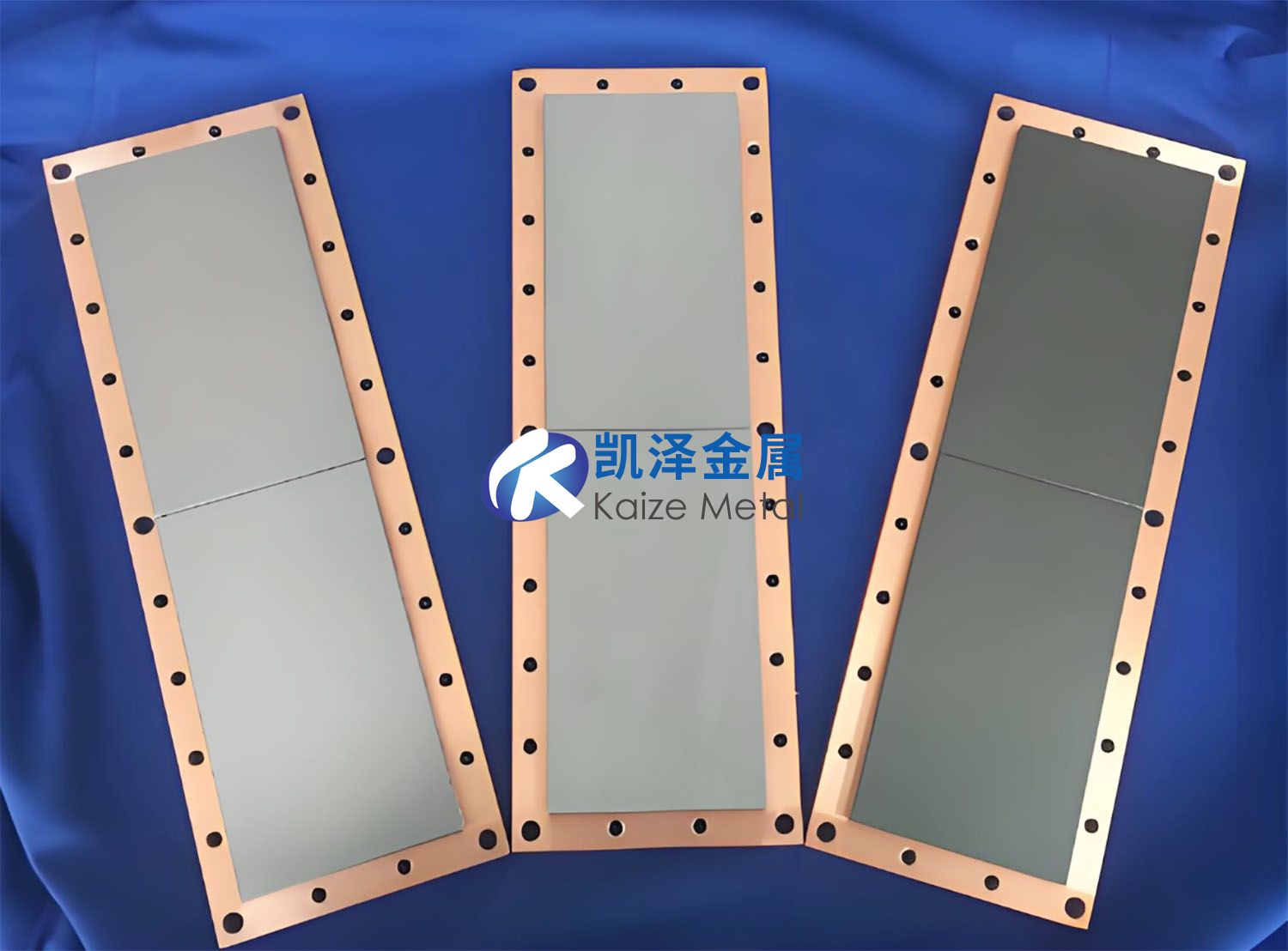

靶材与背板的连接技术是另一关键环节,直接影响溅射过程中的导热与导电性。真空钎焊法通过无钎剂焊接避免污染,在金基合金靶材中应用广泛;镶嵌复合法通过机械轧制实现靶材与背板的紧密结合,江丰电子采用该技术制备的钛靶组件,在300mm晶圆溅射设备中实现稳定运行。

(二)技术指标的严苛要求与检测体系

靶材性能需满足多维度指标:纯度方面,半导体用铝靶需5N以上,而14nm铜靶需6N5以上;致密度要求95%以上,否则易因气孔导致溅射放电异常;晶粒尺寸需控制在特定范围,如钛靶晶粒小于100μm可提升薄膜均匀性;结晶取向通过织构调控优化溅射速率,镍铂靶材需控制(111)晶面取向占比超80%。

检测技术体系支撑指标实现,辉光放电质谱仪(GDMS)用于痕量杂质分析,可检测ppb级元素含量;X射线衍射(XRD)用于织构分析,确保结晶取向一致性;扫描电镜(SEM)则用于微观缺陷检测,控制气孔与夹杂数量。目前,我国高精度检测设备仍依赖进口,如GDMS完全依赖国外品牌,制约了自主创新效率。

四、中国产业发展的现存挑战与瓶颈

尽管我国溅射靶材产业取得显著进展,但在高端领域仍面临多重制约,反映出关键材料自主创新的复杂性与长期性。

(一)基础研究薄弱与原材料依赖

高纯金属提纯技术是主要短板,我国虽拥有丰富矿产资源,但5N以上超纯铝、钽等原材料仍依赖进口。以超纯铝为例,美国1901年提出三层电解精炼法,日本住友化学1941年实现量产,而我国因基础研究滞后,众和股份生产的5N超纯铝中,反偏析元素控制不佳,导致靶材性能与国际差距明显。钽靶材领域,宁夏东方钽业虽实现4N5钽量产,但5N钽的个别杂质元素稳定控制仍未突破,高端钽靶坯进口依存度超70%。

(二)下游认证壁垒与应用反馈不足

靶材进入下游供应链需通过严苛认证,中芯国际等企业的认证流程包括12个环节,周期长达18-24个月。我国企业因缺乏历史数据积累,往往需通过“性能超标”策略突破壁垒,江丰电子的钛靶在纯度与均匀性上优于日本竞品30%以上才获得认证。更严峻的是,上下游缺乏战略合作,下游企业出于风险顾虑,提供的工艺反馈有限,导致国产靶材的迭代优化速度滞后于国际水平。

(三)生产模式与成本控制困境

“多品种、小批量”的定制化生产特征,导致我国企业研发投入高、利润率低。行业综合毛利率仅20%-25%,低于国外企业的30%以上;江丰电子等企业的非经常性损益占比超40%,依赖政府补贴维持研发。此外,关键设备如电子束熔炼炉、热等静压机依赖进口,设备投资占比超30%,进一步挤压利润空间。

(四)风险机制与人才体系不完善

国产靶材应用的风险补偿机制缺失,下游企业因担心质量问题导致生产线停机,对国产材料持保守态度。2021年成立的集成电路共保体虽提供5903亿元保障,但尚未覆盖靶材等细分领域。人才方面,行业缺乏既懂材料冶金又熟悉半导体工艺的复合型人才,江丰电子等企业的核心团队中,归国博士与日籍专家占比超60%,国内自主培养人才缺口显著。

五、自主可控的发展路径与对策建议

基于溅射靶材产业的发展规律与我国实践经验,推动关键核心材料自主可控需构建“技术-产业-生态”三位一体的发展体系,实现从单点突破到系统能力提升。

(一)强化基础研究与产业链协同

建立“基础研究-应用研究-产业化”的全链条布局:在基础研究层面,聚焦高纯金属提纯机理,如三层电解法中反偏析元素控制、粉末冶金的晶粒生长规律等,依托国家实验室开展长期攻关;在应用研究层面,鼓励企业与科研院所共建创新联合体,阿石创与郑州大学合作的“ITO靶材工程化项目”已实现技术转化;在产业链层面,推动龙头企业牵头组建战略联盟,江丰电子联合北方华创等设备企业研制靶材生产设备,降低对外依存度。

(二)完善市场机制与风险补偿

发挥我国市场规模优势,通过需求侧拉动供给创新:鼓励下游企业预留10%-15%的采购份额给国产靶材,中芯国际已在14nm产线中试用有研亿金的钴靶;推广集成电路共保体经验,设立靶材专项保险基金,对应用过程中的非人为损失提供保障;建立国产靶材验证平台,缩短认证周期,京东方与阿石创共建的联合实验室使认证时间从18个月压缩至12个月。

(三)突破设备瓶颈与智能化升级

实施靶材生产设备国产化专项,重点攻关电子束焊机、辉光放电质谱仪等“卡脖子”设备,沈阳拓荆的磁控溅射设备已实现部分替代;推动生产线智能化改造,通过数字孪生技术优化工艺参数,阿石创的智能化产线使产品良率提升15%;建立全国统一的知识产权交易平台,促进专利转化,江丰电子、有研新材等企业的1700余项专利有望通过质押融资实现价值变现。

(四)构建人才培养与国际合作体系

完善“高校-企业”联合培养机制,哈尔滨工业大学与江丰电子共建的靶材专业方向已培养500余名人才;加大国际高端人才引进,优化出入境、税收等配套政策,吸引海外专家参与关键技术攻关;深度参与国际标准制定,在靶材纯度检测、薄膜性能评价等领域发出中国声音,提升产业话语权。

全文总结

溅射靶材作为电子信息产业的关键基础材料,其自主可控程度直接关系产业链安全与产业竞争力。我国通过政策引导、科技攻关与市场拉动,在溅射靶材领域实现了从跟跑到并跑的跨越,形成了“应用牵引-技术突破-产业升级”的发展路径,为其他“卡脖子”领域提供了宝贵经验。

当前,我国已在中低端靶材市场实现自主供应,但高端领域仍面临基础研究薄弱、设备依赖、人才短缺等挑战。未来需以基础研究为根基,强化产学研协同创新;以市场机制为纽带,完善风险补偿与认证体系;以设备攻坚为支撑,推动智能化与绿色化转型;以人才培养为核心,构建国际化创新团队。通过系统施策,力争到2030年使我国成为全球溅射靶材的主要供应国,在7nm及以下节点靶材领域实现全面突破,为科技自立自强提供坚实支撑。

溅射靶材的发展历程表明,关键核心技术突破不可能一蹴而就,需要长期主义思维与系统布局。只有将技术创新嵌入产业链生态,才能实现从“单点替代”到“系统可控”的质变,为我国战略性新兴产业高质量发展奠定材料基础。

相关链接