1、引言

钛合金具有比强度高、耐蚀性好等特点,被广泛应用于航空航天等领域。TC4 钛合金的难加工性能主要表现在:TC4 钛合金的导热系数较低,切削热积聚于刀尖及前刀面局部范围内,使切削局部环境恶化,影响表面加工质量;TC4 钛合金在高温状态下的化学性质活泼,易反应生成硬化层,加剧刀具磨损;TC4 钛合金的强度、硬度高、弹性模量小以及摩擦系数较大等特点使得单位切削力大,增加功率消耗。

在实际生产中,由于钛合金的难加工性以及需要从锻坯料中去除大量材料,还存在加工效率低的问题。随着现代装备技术的发展,高速切削技术已具备广泛推广的条件,并在钛合金产品切削加工中得以应用[1]。然而在高速度切削状态下,采用传统的浇注式切削润滑时,切削液一旦触碰到高速旋转的工作或刀具即被甩出,极难到达切削环境最为恶劣,最需要冷却润滑的刀尖部位。并且浇注式供给切削液带来的环境问题日益严峻,甚至飞溅的切削液将对人身健康产生危害[2]。因此,在可持续发展的下环境下,制造业探索并发展了新型的冷却润滑方式,如干式切削(Dry Machining, DM)加工技术[3],微量润滑(Minimum Quantity Lubrication, MQL)切削技术[4]和低温冷风切削加工技术[5]以及基于以上技术的低温微量润滑(Cold minimum Quantity Lubrication, CMQL)复合增效技术[6]。

目前,大量学者对新型冷却润滑方式在润滑机理[7]、钛合金等难加工材料的应用方面进行了研究。Nandy A. K. 等[9]使用 CMQL 技术车削加工 TC4 钛合金发现,CMQL 技术能够有效降低车削力,并且在断屑方面有一定优势。苏永生等[10]在千切削和低温微量润滑条件下研究纳米化硬质合金刀具切削钛合金的性能,研究表明,微薄槽在 CMQL 条件下能有效改善刀具的摩擦学性能。朱林等[11]对 GH4169 镍基高温合金在干式、浇注式和低温冷风微量润滑条件下进行实验和仿真对比,结果表明:CMQL 技术可以有效降低切削力和切削温度,并改善工件的表面质量。易潮磁等[12]进行了高速切削 Tb6 钛合金试验,研究表明,CMQL 润滑条件下的表面粗糙度值最小,且表面无明显晶粒变形。Park K. H. 等[13]研究发现,低温微量钛合金 MQL 可显著改善加工状态,但需要利用额外的复杂装置。

近年来,针对新型的冷却润滑方式的应用研究不断增多,但针对各种润滑条件对 TC4 钛合金切削加工性影响,特别是面向 TC4 钛合金粗精加工过程仍缺乏系统性的研究。本文通过实验探究不同润滑条件对高速车削 TC4 钛合金的切削力和表面粗糙度的影响,分析润滑条件在不同加工阶段的影响,得出 CMQL 条件下高速精车 TC4 钛合金的切削参数对切削力和表面粗糙度的影响规律。

2、实验条件及方案

2.1 实验材料参数及设备

研究对象采用的高强度 TC4 钛合金,其主要构成成分为学生能如表 1 和表 2 所示。实验采用叠盛机床公司生产的 ADG15M 数控车床,可实现 8000r/min 高速切削;使用 Kistler 9257B 三分量测力仪测量切削力,采用吉泰科仪 JD520 粗糙度仪测量加工表面粗糙度;选用纳米涂层细颗粒合金刀具(主偏角κr = 45^\circ\),前角 γ0 = 5°,后角 α0 = 15°),刀尖圆弧半径采用 r= 0.8mm。实验所用的低温和 MQL 环境采用 SUNAIR 公司生产的超低温微量润滑系统提供。

表 1 TC4 钛合金化学成分(%)

| 成分 | Al | V | C | Fe | Ti |

| 含量(%) | 5.5~6.8 | 3.5~4.5 | ≈0.1 | ≈0.3 | 余量 |

表 2 TC4 钛合金力学性能

| 剪切强度 | 屈服强度 | 伸长率 | 断面收缩率 | 密度 | 硬度 |

| 656MPa | 895MPa | 10% | 25% | 4.5g/cm³ | HRC30 |

2.2 实验方案

设计三组切削实验,分别研究不同润滑条件对切削过程的影响,不同润滑条件在不同加工阶段的影响和 CMQL 下切削参数对切削加工性的影响。

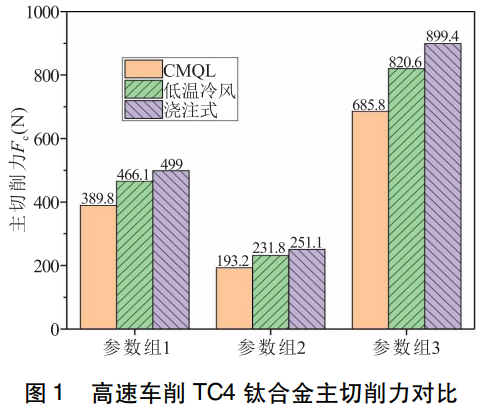

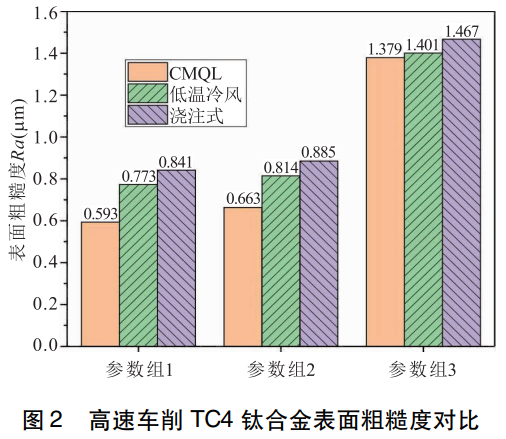

为了分析不同润滑条件对 TC4 钛合金高速切削加工性的影响,采用单因素分析法,在选定的切削参数下,分别对 CMQL、冷风、浇注式三种冷却润滑条件下的切削力和表面粗糙度进行测量和分析。选定的切削参数如表 3 所示。

表 3 实验一切削参数

| 实验参数组 | 切削速度 (m/min) | 切削深度 (mm) | 进给量 (mm/r) |

| 1 | 240 | 0.5 | 0.2 |

| 2 | 240 | 0.25 | 0.2 |

| 3 | 240 | 0.5 | 0.4 |

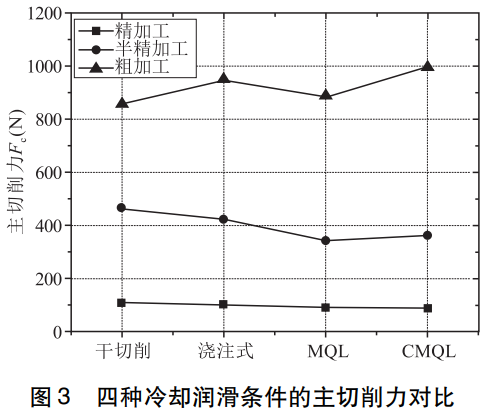

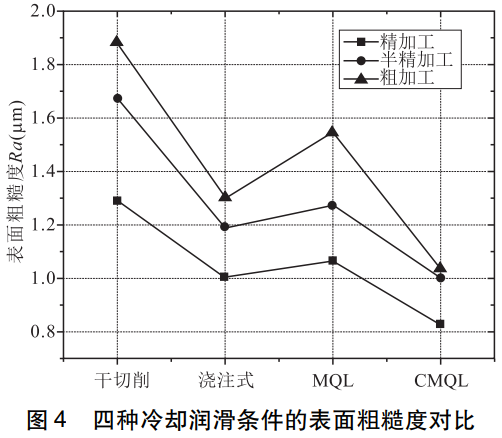

为了分析不同润滑条件对 TC4 钛合金粗加工、半精加工、精加工的影响,采用单因素分析法,针对千切削、浇注式润滑、MQL 和 CMQL 四种不同润滑环境进行切削力和表面粗糙度测量和分析。各加工阶段的切削参数根据实际工程经验选取,选定的切削参数如表 4 所示。

表 4 实验二切削参数

| 实验参数组 | 切削速度 (m/min) | 切削深度 (mm) | 进给量 (mm/r) | 加工精度 |

| 4 | 150 | 0.2 | 0.08 | 精加工 |

| 5 | 100 | 0.5 | 0.12 | 半精加工 |

| 6 | 50 | 1 | 0.15 | 粗加工 |

设计三因素三水平正交试验,以研究 CMQL 条件下高速切削 TCA 钛合金各切削参数对主切削力和表面粗糙度的影响。所选择的切削参数范围属于半精加工和精加工阶段,正交试验因素水平设置如表 5 所示。

表 5 实验三正交试验因素水平

| 切削速度 | 切削深度 | 进给量 |

| 水平 1 | 100 | 0.1 | 0.2 |

| 水平 2 | 300 | 0.3 | 0.3 |

| 水平 3 | 500 | 0.5 | 0.4 |

3、不同润滑条件下的 TCA 钛合金高速切削实验结果与讨论

3.1 主切削力及表面粗糙度实验测量结果

分别在 CMQL、冷风、浇注式润滑环境下记录 9 组实验测得的切削力和表面粗糙度数据,如表 6 所示。为了确保切削力和表面粗糙度数据的精度,在同一工件上使用同组切削用量是 3 次,取 3 次的切削力平均值作为该组的切削力,在粗糙度测量中圆周均布采样 3 次并取平均值,减少人为因素造成的误差。

表 6 不同冷却润滑条件下的主切削力及表面粗糙度实验测量结果

| 序号 | 实验参数组 | 切削速度 (m/min) | 切削深度 (mm) | 进给量 (mm/r) | 冷却润滑条件 | 主切削力 Fc (N) | 表面粗糙度 Ra (μm) |

| 1 | 1 | 240 | 0.5 | 0.2 | CMQL | 389.8 | 0.593 |

| 2 |

| 240 | 0.5 | 0.2 | 低温冷风 | 466.1 | 0.773 |

| 3 |

| 240 | 0.5 | 0.2 | 浇注式 | 499.0 | 0.841 |

| 4 | 2 | 240 | 0.25 | 0.2 | CMQL | 193.2 | 0.663 |

| 5 |

| 240 | 0.25 | 0.2 | 低温冷风 | 231.8 | 0.814 |

| 6 |

| 240 | 0.25 | 0.2 | 浇注式 | 251.1 | 0.885 |

| 7 | 3 | 240 | 0.5 | 0.4 | CMQL | 685.8 | 1.379 |

| 8 |

| 240 | 0.5 | 0.4 | 低温冷风 | 820.6 | 1.401 |

| 9 |

| 240 | 0.5 | 0.4 | 浇注式 | 899.4 | 1.467 |

3.2 不同冷却润滑条件对主切削力的影响

量化分析如下:参数组 1 相对于参数组 2 的切削层公称横截面积增加了 1 倍,对应的主切削力分别在 CMQL、冷风、浇注式润滑条件下的增大系数为 2.02, 2.01, 1.99;参数组 3 相对于参数组 1 的切削层公称横截面积增加了 1 倍,对应的主切削力分别在 CMQL、冷风、浇注式润滑条件下的增大系数为 1.76, 1.76, 1.80。说明主切削力增加的主要影响因素为切削层公称横截面积,不受冷却润滑条件的影响。

在相同的切削参数下,CMQL 和低温冷风条件能有效降低主切削力,并且 CMQL 降低切削阻力的效果更优。其中,CMQL 的主切削力比低温冷风的主切削力平均减少约 16.4%,并且参数组 3 中 CMQL 的主切削力比低温冷风减少 134.8N;CMQL 的主切削力比浇注式润滑的主切削力平均减少约 23%,并且参数组 3 中 CMQL 的主切削力比浇注式润滑减少了 213.6N。

从以上分析可以看出,在降低切削阻力系数方面,高速切削时 CMQL 优于其他两种冷却润滑加工方法。喷嘴高速喷出的低温汽雾有很强的吸热能力,并且高压汽雾能够抵抗高速旋转并有效到达主切削区域,实现较好的冷却润滑效果。相对于低温冷风,润滑油的混合雾化可以在刀一工、刀一周间完全形成润滑油膜,使切削摩擦阻力降低,从而降低切削力。

3.3 不同冷却润滑条件对表面粗糙度的影响

可以看出,在相同的冷却润滑环境下,参数组 2 相对于参数组 1 的表面粗糙度基本没有变化,参数组 3 相对于参数组 1 的表面粗糙度有明显增加。根据表面粗糙度理论公式可知,表面粗糙度与进给量和刀尖圆弧半径有关,在相同的切削参数下,CMQL 和低温冷风条件的表面粗糙度值略有降低,说明良好的冷却润滑条件能够对加工表面质量带来提升,并且 CMQL 要优于低温冷风条件。但是在参数组 3 中进给量较大的情况下,冷却润滑条件的影响程度下降。

表面粗糙度除与理论切削参数有关外,还与切削过程中积屑瘤的产生和消失也有极大关系。积屑瘤产生的先决条件是切屑底层金属与刀具前刀面发生粘结,从以上分析可以看出,低温冷风和 CMQL 可以快速冷却刀具和工件,加工表面和切屑的塑性降低,抑制了积屑瘤形成和发展。CMQL 可以提供良好的润滑膜,弱化刀具和工作之间的黏结摩擦,减少刀具的磨损,并还可以降低切削过程中的振动和噪声,有助于提高表面质量。

4、不同润滑条件下的各加工阶段切削实验结果与讨论

4.1 主切削力及表面粗糙度实验测量结果

根据 TC4 钛合金实际样件切削加工工艺选取不同加工阶段的实验参数,如表 7 所示,分别在干切削、浇注式、MQL 和 CMQL 润滑环境下记录实验测得的切削力和表面粗糙度数据。

表 7 不同加工阶段主切削力及表面粗糙度实验测量结果

| 序号 | 切削速度 (m/min) | 切削深度 (mm) | 进给量 (mm/r) | 加工精度 | 冷却润滑条件 | 主切削力 Fc (N) | 表面粗糙度 Ra (μm) |

| 1 | 150 | 0.2 | 0.08 | 精加工 | 干切削 | 108.5 | 1.293 |

| 2 |

|

|

|

| 浇注式 | 102.5 | 1.003 |

| 3 |

|

|

|

| MQL | 92.3 | 1.067 |

| 4 |

|

|

|

| CMQL | 89.8 | 0.832 |

| 5 | 100 | 0.5 | 0.12 | 半精加工 | 干切削 | 466.3 | 1.674 |

| 6 |

|

|

|

| 浇注式 | 423.6 | 1.193 |

| 7 |

|

|

|

| MQL | 344.7 | 1.276 |

| 8 |

|

|

|

| CMQL | 365.4 | 1.004 |

| 9 | 50 | 1 | 0.15 | 粗加工 | 干切削 | 856.7 | 1.879 |

| 10 |

|

|

|

| 浇注式 | 947.5 | 1.303 |

| 11 |

|

|

|

| MQL | 885.4 | 1.545 |

| 12 |

|

|

|

| CMQL | 997.3 | 1.032 |

4.2 在不同加工阶段时冷却润滑条件对切削力的影响

可以看出,在不同的加工阶段,切削参数不变情况下,切削力在不同冷却润滑环境的变化幅度不大。这说明切削参数依然是影响切削力大小的主要因素,而润滑条件只能在一定范围内影响切削力。对于精加工而言,其主切削力随若干切削、浇注式、MQL 和 CMQL 润滑环境的变化依次减小,总减少量为 18.7N,减少幅度为 17.2%。CMQL 相较于 MQL 的减少量为 2.5N,减少幅度为 2.7%。说明相较于传统浇注和无润滑干切、MQL 条件下切削液能够渗入加工区域,从而改善刀具与工件的摩擦状态,而传统浇注量大,流速低,很难深入高速切削的加工区域,仅能提供冷却降温效果。对于半精加工而言,其主切削力随若干切削、浇注式、MQL 润滑环境的变化依次减小,共减少 121.6N,减少幅度为 26.1%。但是,CMQL 相对于 MQL 略有提高,增加量为 20.7N,说明 MQL 对半精加工降低切削阻力的效果更为有效。低速、大切深已体现不出 CMQL 的优势,这是由于低速环境下浇注式冷却润滑已经达到一定的效果,而 CMQL 会进一步降低刀-工切触区的温度,钛合金材料塑性下降,切削阻抗增大,切削力变大。对于粗加工而言,低速大切深不增加,CMQL 相对于 MQL 的切削阻抗增大效果更为明显,反而干切削的切削力更小,这是因为无润滑干切的温升会对钛合金有热敏化效果,降低切削阻抗。

4.3 在不同加工阶段时冷却润滑条件对表面粗糙度的影响

从图中可见直观地看到精加工、半精加工、粗加工三种不同的加工阶段粗糙度数值变化趋势一致,由大到小均为干切削、MQL、传统浇注、CMQL。其中,传统浇注润滑方式相比 MQL 润滑方式,表面粗糙度数值更小,表面质量更高,这可能是由多种原因造成,例如切屑会影响微量油液到达工件表面、体积微小的油液颗粒容易受热挥发、浇注式切削降低了切削加工区域的温度等。但 MQL 更加节省切削液,这大大降低了加工成本,在工件表面质量要求不高时优势更加显著。另外,根据不同加工阶段时表面粗糙度的数值对比,再次证明切削参数的改变对粗糙度数值的影响程度大于润滑条件,润滑条件只能在一定范围内影响表面粗糙度。

5、CMQL 条件下 TC4 钛合金切削正交试验结果与讨论

5.1 切削力及表面粗糙度正交试验测量结果

按 L9(34) \) 正交试验方案进行 TC4 钛合金的高速切削实验,获得的主切削力及表面粗糙度实验数据如表 8 所示,数据表明,在 CMQL 冷却润滑条件下主切削力均在 800N 以内;当进给量 f = 0.2mm/r 时,表面粗糙度 Ra < 0.7μm;当进给量 f > 0.3mm/r 时,表面粗糙度 Ra > 1μm。为综合分析切削参数对主切削力和表面粗糙度的影响程度与规律,分别对其进行极差分析。

表 8 CMQL 条件下切削力及表面粗糙度测量结果

| 序号 | 切削速度 vc | 切削深度 ap | 进给量 f | 主切削力 Fc (N) | 表面粗糙度 Ra (μm) |

| 1 | 1 | 1 | 1 | 342.8 | 0.675 |

| 2 | 1 | 2 | 2 | 567.9 | 1.175 |

| 3 | 1 | 3 | 3 | 745.6 | 1.467 |

| 4 | 2 | 1 | 2 | 387.8 | 1.232 |

| 5 | 2 | 2 | 3 | 342.9 | 1.543 |

| 6 | 2 | 3 | 1 | 378.6 | 0.581 |

| 7 | 3 | 1 | 3 | 298.6 | 1.454 |

| 8 | 3 | 2 | 1 | 199.6 | 0.631 |

| 9 | 3 | 3 | 2 | 356.7 | 1.203 |

5.2 主切削力极差分析

根据正交试验数据的直观极差分析可以确定各因素对主切削力的影响规律,并确定各因素的最优水平组合。通过试验测量数据计算,整理得到正交试验极差分析表(见表 9)。由极差分析结果可知,在所选切削参数范围内,切削速度是影响主切削力的主要因素,其次分别为进给量和背吃刀量,且均大于空列,说明在高速精车 TC4 钛合金的影响参数中,切削三要素占据主导地位。

表 9 主切削力正交试验分析(N)

| vc | ap | f | 空列 |

| K1 | 1656.3 | 1029.2 | 921 | 1042.4 |

| K2 | 1109.3 | 1110.4 | 1312.4 | 1245.1 |

| K3 | 854.9 | 1480.9 | 1387.1 | 1333 |

| k1 | 552.10 | 343.07 | 307.00 | 347.47 |

| k2 | 369.77 | 370.13 | 437.47 | 415.03 |

| k3 | 284.97 | 493.63 | 462.37 | 444.33 |

| 极差 R | 267.13 | 150.57 | 155.37 | 96.87 |

| 主次因素 | vc→f→ap→空列 |

|

|

|

| 优选方案 | vc3 | ap1 | f1 |

|

随着高速切削时切削速度的增加,工件表面和刀具温度急剧升高,如果此时冷却润滑不及时就会导致工件和刀具烧伤,表面硬化严重,从而导致切削力变大以及表面加工质量急剧下滑。CMQL 高转速精车 TC4 钛合金提供了良好的冷却润滑条件,保证切削过程的稳定进行。为了分析切削参数对主切削力的影响规律,从极差分析中可知,主切削力随切削速度的增大而减小,随着进给量和切削深度的增大而增大。单纯考虑主切削力最小(低碳降耗目标),理想的组合方案是大切削速度、尽可能小的背吃刀量和较小的进给量。

5.3 表面粗糙度极差分析

根据表面粗糙度 \( Ra \) 的实验测量数据进行极差分析,如表 10 所示。三个因素对表面粗糙度 \( Ra \) 的影响显著程度由大到小为进给量 > 切削深度 > 切削速度,其中进给量为主要影响因素,这与理论表面粗糙度相匹配。这是因为在高速精车阶段,CMQL 冷却润滑条件保证切削过程的稳定进行,在高速切削中难以形成对表面质量不利的积屑,保证了表面粗糙度不受其他不稳定因素影响。为了分析切削参数对主切削力的影响规律,从极差分析中可知,在 CMQL 切削条件下,切削速度和切削深度的改变对 TC4 钛合金加工表面的质量影响平衡,随着进给量的增加,表面加工质量变差。选用较小的进给量可降低工件表面粗糙度。

表 10 表面粗糙度正交试验分析(μm)

| c | p | f | 空列 |

| K1 | 3.3 | 3.4 | 1.9 | 3.4 |

| K2 | 3.4 | 3.3 | 3.6 | 3.2 |

| K3 | 3.3 | 3.3 | 4.5 | 3.3 |

| k1 | 1.11 | 1.12 | 0.63 | 1.14 |

| k2 | 1.12 | 1.12 | 1.20 | 1.07 |

| k3 | 1.10 | 1.08 | 1.49 | 1.11 |

| 极差 R | 0.02 | 0.03 | 0.86 | 0.07 |

| 主次因素 | f→空列→ap→vc |

|

|

|

| 优选方案 | vc3 | ap3 | f1 |

|

6、结语

通过三组TC4钛合金切削实验分析得到以下结论:

(1) CMQL和MQL冷却润滑条件可在TC4钛合金高速切削中有效降低切削阻力和改善表面粗糙度,且CMQL复合增效技术表现更优;

(2) CMQL冷却润滑条件在高速精车削阶段才体现出降低切削阻力的优势,对低速大切深的粗加工阶段反而不利;

(3) 考虑CMQL条件下高速精车TC4钛合金的加工效率,最佳参数组合为较高切削速度、较小的精加工余量和合适范围内较大的进给量。

参考文献

[1] 何晓,李国和,孙勇,等.钛合金高速切削加工试验研究进展[J].工具技术,2021,55(8):11-23.

[2] 袁松梅,朱光远,王莉.绿色切削微量润滑技术润滑剂特性研究进展[J].机械工程学报,2017,53(17):131-140.

[3] 胡明哲.干式切削加工技术的发展及应用[J].机床与液压,2019,47(13):179-185.

[4] 李海峡,赵庆军,申绍旭,等.基于MQL的切削加工技术应用[J].工具技术,2022,56(5):64-67.

[5] 顾祖强,张昌义,魏成双,等.干式冷风切削技术在高效率、纯加工中的应用[J].工具技术,2007,41(4):83-85.

[6] 杨简铭,王成勇,袁光辉,等.微量润滑复合增效技术及其应用研究进展[J].中国机械工程,2022,33(5):506-528.

[7] 刘明政,李长河,曹华军,等.低温微量润滑加工技术研究进展与应用[J].中国机械工程,2022,33(5):529-550.

[8] 高东强,曾行军,何乃如,等.低温切削技术在难加工材料加工中的应用[J].制造技术与机床,2020(6):39-43.

[9] Nandy A K, Gowrishankar M C, Paul S. Some studies on high-pressure cooling in turning of Ti-6Al-4V[J]. International Journal of Machine Tools & Manufacture, 2009,49(2):182-198.

[10] 苏永生,李亮,王刚,等.织构化刀具切削性能测试及切削温度仿真分析[J].润滑与密封,2018,43(3):92-97.

[11] 朱林,路丹妮.低温冷风MQL切削镍基高温合金的仿真与实验研究[J].机床与液压,2018,46(14):24-26.

[12] 易湘斌,黄炳元,李宝栋,等.不同冷却润滑条件下TB6钛合金高速切削表面完整性研究[J].润滑与密封,2018,43(11):36-41.

[13] Park K H, Suhaimi M A, Yang G D, et al. Milling of titanium alloy with cryogenic cooling and minimum quantity lubrication (MQL)[J]. International Journal of Precision Engineering and Manufacturing,2017,18(1):5-14.

第一作者: 周秀丽,讲师,安阳工学院机械工程学院,455000河南省安阳市

First Author: Guo Xiuli, Lecturer, School of Mechanical Engineering, Anyang Institute of Technology, Anyang, Henan 455000, China

通信作者: 张程毅,博士,讲师,许昌学院电气与机械工程学院,461000河南省许昌市

Corresponding Author: Zhang Chengyan, Ph. D., Lecturer, School of Electrical and Mechanical Engineering, Xuchang University, Xuchang, Henan 461000, China

相关链接