引言

磁控溅射靶材(简称溅射靶材)是物理气相沉积(PVD)技术应用中的关键源材料,通过荷能粒子轰击溅射靶材,可使靶材表面原子或分子逸出并在基片表面沉积形成功能性薄膜。高端溅射靶材通常指应用于先进制程集成电路(≤28nm)、高分辨率平板显示、新型半导体器件等领域,对纯度(≥99.999%)、微观组织均匀性、缺陷密度、稳定性等均有极端要求的溅射靶材产品[1-3],是支撑电子信息产业发展的关键基础材料之一,相应性能直接决定了薄膜的电学、光学、力学性能以及器件的可靠性[4,5]。

溅射靶材是多晶材料,晶粒尺寸覆盖微米至毫米量级,晶粒细度与组织均匀性也是决定溅射薄膜性能的核心参数。晶界因原子排列无序、键合能低而具有更高的溅射速率,晶粒越细小,晶界占比越高,整体溅射效率及镀膜均匀性越优;若溅射靶材存在晶粒尺寸差异(如大晶粒、小晶粒共存),则大晶粒区域的溅射速率较低,将导致薄膜沉积出现“山峰效应”,形成微观台阶状起伏,可能引发短路、断路、应力集中等问题,从而影响器件的良率与可靠性。当前,晶粒组织优化已从单纯尺寸控制发展到包括晶粒取向、分布均匀性、界面特性在内的系统调控,而晶粒细化与组织均匀化作为高纯溅射靶材制备的关键技术,涉及的工艺复杂度与成本控制仍是研发挑战。

在半导体芯片制造领域,制程节点持续向5nm、3nm以及更小尺度微缩,对关键薄膜材料的性能要求逼近了物理极限。在互连系统方面,铜互连在亚5nm节点面临严重的电阻-电容延迟、电迁移可靠性等问题,要求钴、钌等新型互连材料具有6N以上的超高纯度、高度一致的晶粒取向、纳米级的微观结构均匀性,以保障电子传输效率与界面稳定性。在阻挡层材料领域,钽、钛等传统材料需在2~3nm的极端厚度下保持无缺陷的连续性、优异的阻挡性能,对溅射靶材的纯度、致密度、晶界特性提出了苛刻要求[6-8]。这些需求驱动了溅射靶材制备新技术和新工艺的持续创新。例如,在钽溅射靶材的熔炼铸锭法中,采用多道次交叉轧制(每道次轧制后旋转钽板90°并互换轧制面)、低温预退火后接高温退火等工艺,有效改善了溅射靶材的组织与织构均匀性[9,10];粉末冶金法工艺路线可制备出纯度>99.95%、平均晶粒尺寸<50μm、织构呈随机分布且沿溅射靶材表面及厚度方向均匀一致的高纯钽溅射靶材[11,12]。

在平板显示领域,显示技术快速迭代对溅射靶材性能提出了更高要求。10.5代及以上高世代产线需要溅射靶材具有超大尺寸、高均匀性,以确保在面积为数个平方米的基板范围内实现膜厚波动小于3%的极致均匀性。8K分辨率、微型发光二极管(Micro-LED)等成为平板显示的发展趋势,需要氧化铟锡靶(ITO)、铟镓锌氧化物(IGZO)等透明导电溅射靶材保持90%以上的可见光透过率并将电阻率降至10-4Ω·cm以下,这就对膜层表面的粗糙度提出了原子级平整度的要求。柔性显示的兴起,进一步要求溅射靶材具备低温沉积特性且制备的薄膜在反复弯曲条件下仍能保持稳定的电学与力学性能。

上述来自下游产业的迫切需求,凸显了高端溅射靶材在基础机理研究、制备工艺创新、器件应用验证等方面面临的极端复杂性和战略重要性。只有实施全产业链协同创新,才能在材料端取得重大突破,适应未来芯片制程、平板显示等领域的苛刻要求。为此,本文聚焦高端溅射靶材,重点选取技术门槛最高、战略性价值最为显著的半导体芯片和平板显示两大应用领域开展应用剖析。面向高端溅射靶材的技术前沿与市场需求主流,梳理应用进展、凝练存在问题、明确重点方向、提出产业策略,为高端溅射靶材方面的技术突破与产业升级提供参考。

1、半导体芯片和平板显示用溅射靶材的应用现状

半导体芯片、平板显示产业作为高端溅射靶材最主要的应用领域,对溅射靶材性能具有共性要求:以极高的材料纯度保障薄膜的电学性能与器件的可靠性,对微观组织均匀性及缺陷控制有极端要求以确保大面积镀膜的一致性,满足低电阻率、高迁移率、特定光学特性等功能需求。半导体芯片、平板显示在具体的材料体系与应用工艺上各有侧重,共同构成了高端溅射靶材技术体系的完整图谱。

1.1半导体芯片用溅射靶材的应用现状

半导体芯片制造朝着微小化、三维化、异质集成方向发展,对溅射靶材的性能要求持续提升。高纯金属溅射靶材,主要应用于晶圆制造前道的互连、接触、栅极以及后道的先进封装等环节,相关材料体系随着技术节点演进在迭代优化。①在互连材料方面,经历了从铝基到铜基互连材料再到钴、钌等新型金属材料的演变[13~15]。在130nm及以上节点,铝及铝合金是主流的互连材料。进入90nm节点后,铜凭借更低的电阻率、更强的抗电迁移能力成为主流,但需搭配钽/氮化钽阻挡层[16-18]。至7nm及以下先进制程节点,钴、钌等用于局部互连,以应对电阻快速上升、电迁移加剧等挑战[19-21]。②在接触层材料方面,从早期的钛硅化物、钴硅化物发展到65nm节点后普遍采用的镍铂硅化物,有效降低了接触电阻并提升了热稳定性[22,23]。③在金属栅极材料方面,45nm节点引入高介电常数金属栅结构后,金属栅极普遍采用钛/氮化钛、钽/氮化钽等叠层材料体系,通过精确调节金属功函数层与高介电常数介质的界面特性来实现阈值电压的精准调控。④钨及钨硅合金具有低电阻、高抗电子迁移性、优异的高温稳定性、良好的界面结合性,成为制造半导体存储器的关键材料,主要承担两类功能:在晶体管结构中形成钨/氮化钨导电薄膜,由氮化钨作为原子级精度的阻挡层;在字线互连中同时实现高效导电、高深宽比结构填充,可实现20nm级通孔填充[24]。⑤在先进封装方面,凸点下金属化层、重布线层、硅通孔等结构采用钛/铜/镍钒、铜/钛、铜/钽等多层薄膜材料体系来满足高密度互连需求,对溅射靶材的纯度、致密度、界面特性提出了更高要求。

在半导体芯片制造与封装领域,高纯金属基溅射靶材的国产化进程正在加速。①高纯铝及铝合金溅射靶材曾广泛应用到90nm及以上节点,新疆众和、有研亿金、江丰电子等国内品牌实现5N5级原料及溅射靶材的批量供应,在12in产线上占据主要份额。②高纯铜及铜合金溅射靶材是90~5nm节点的核心互连材料,纯度要求从6N提升至7N,还可通过添加锰、铝等元素来改善抗电迁移性能;有研亿金成为国际上少数掌握7N级铜溅射靶材量产技术的国内品牌之一。③高纯钛溅射靶材主要用于扩散阻挡层、接触硅化物、光刻反射层,国内厂商可以稳定供应14nm及以上节点用5N级产品。④高纯钽溅射靶材是铜互连的关键阻挡层材料,相关产品的高端市场由日矿金属、世泰科等国际品牌主导,宁夏东方钽业、有研亿金、江丰电子等国内品牌突破了5N5到6N级钽材及溅射靶材制备技术并为90~5nm制程节点供应材料。⑤高纯钴和镍铂溅射靶材主要用于接触层(形成低阻硅化物),在65~28nm节点镍铂合金逐步取代纯钴,日系企业仍具有优势,但有研亿金等国内品牌已通过相关制程的应用认证。⑥高纯钨及钨合金溅射靶材用于存储芯片中的晶体管栅极和互连填充,日系企业在5N级粉体及溅射靶材方面保持技术领先,厦门钨业、章源钨业等国内品牌在粉体性能上仍需提升。⑦铝钪溅射靶材是新一代移动通信射频滤波器上压电膜层的关键材料,有研亿金、长沙高创稀土等国内品牌成功研制钪含量为0.5~40at%、纯度为3N5级以上的溅射靶材,逐步具备进口替代能力。

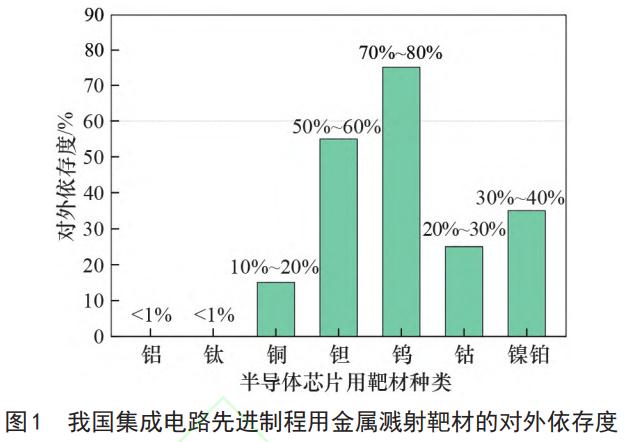

也要注意到,对于以钨、钽等为代表的集成电路先进制程用金属溅射靶材,我国的对外依存度仍然较高,(见图1),显现了产业链上游环节的脆弱性。关键材料的自主可控能力不强,不仅使半导体制造、高端传感器等战略新兴产业面临发展风险,而且在基础材料层面制约着电子信息产业的发展潜力。原材料的提纯理论与技术创新能力不强、靶坯的加工装备性能与工艺水平有待提升等,是造成这一问题的主要原因2。当然,国产溅射靶材随着制造技术的成熟与优化,已在成本控制、基础性能方面展现出行业性的比较优势[25,26]。国内半导体产业进入了规模化扩张阶段,从晶圆制造到先进封装的全链条需求也将持续上升,直接驱动半导体溅射靶材市场的快速增长。预计再通过数年努力,国产溅射靶材将在中高端制程中显著提升市场占比,有力支撑半导体产业自主发展。2028年前,我国半导体溅射靶材市场的年增长率可保持在10%~15%,2028年的市场规模可达7.2亿美元。

1.2平板显示用溅射靶材的应用现状

平板显示领域常用的溅射靶材按形状分为平面靶、旋转靶两类:前者通用性较强,但利用率不高;后者利用率较高,但镀膜均匀性较差[27]。平板显示用溅射靶材按材料不同分为铬靶、钼靶、铝靶、铝合金靶、铜靶、铜合金靶、ITO、IGZO等(见表1)[28~33]。随着智能手机、电视、平板电脑等显示终端的发展,显示面板产业成为近年来成长最为迅速的产业之一,如2024年我国平板显示用溅射靶材需求量为67481.7t,同比增长8.3%[34]。全球液晶面板生产线从4.5代逐步升级到11代,对上游关键材料溅射靶材的要求不断提高。相关市场主要被美国和日本企业垄断,如攀时、世泰科、贺利氏、爱发科、住友化学、JX金属等国际品牌占据主导地位。

受益于国家战略支持和下游应用推广,国内企业开发了适应高世代液晶显示面板需求的溅射靶材,部分产品已具有规模化生产能力。依托有利的产业政策导向、良好的产品价格优势,开展研发成果的产业化,积极参与国际市场竞争,国产平面显示用溅射靶材已在国内市场上占有了一定的份额,平板显示用溅射靶材依赖进口的不利局面正在改变。宁波江丰电子材料股份有限公司的铝靶、铜靶、钛靶等产品,批量销往京东方、华星光电、天马、和辉光电等平板显示的主力品牌。福建阿石创新材料股份有限公司形成了铝溅射靶材、钼溅射靶材、ITO陶瓷溅射靶材的批量生产能力,进入了天马、维信诺、国显、信利显示等平板显示品牌的供应链。洛阳高新四丰电子材料有限公司开始向京东方、华星光电、天马、信利等平板显示品牌供应钼溅射靶材。广西晶联光电材料有限责任公司生产的平面ITO溅射靶材通过了约10条平板显示产线的应用测试。后续,平板显示用溅射靶材的生产工艺水平将不断提升,国产平板显示用溅射靶材市场仍具有良好的成长空间,国产化替代将是大势所趋[35]。

表1平板显示用溅射靶材类型的特点和应用

| 溅射靶材类型 | 特点 | 应用 |

| ITO | 优异的透明性、导电性 | 透明导电膜 |

| IGZO | 制备温度低、载流子迁移率高、可见光波段全透明 | 新一代薄膜晶体管的沟道层材料 |

| 钼/钼铌 | 耐高温、化学稳定性强 | 扩散阻挡层 |

| 铬 | 优异的导电率、机械稳定性,适用高精度制程 | 薄膜电路和屏蔽层 |

| 铝 | 良好的反射率、较低的电阻率,适合光学薄膜的制备 | 反射层和导电层 |

| 铝铜 | 导电性良好、机械强度高 | 增强导电薄膜力学性能和热稳定性 |

| 铜 | 高导电性、良好的热稳定性,适合复杂电路设计 | 导电层 |

| 铝硅铜 | 三元合金提供独特的电阻率、热扩散性能 | 制造具有特殊电学特性的薄膜 |

2、我国半导体芯片和平板显示用溅射靶材存在的问题

2.1高端溅射靶材微观组织成分的均一性不足

受限于我国超高纯金属提取与材料制备的整体技术水平,国产超高纯原材料及溅射靶材在纯度、缺陷密度、微观组织均匀性等方面与国际领先水平存在明显差距(见表2)[19,36-39]。铁、镍、铜等金属杂质元素含量易受生产条件波动的影响,导致薄膜的电学性能不稳定。非金属杂质特别是氧含量控制是关键难点,氧元素偏高易致溅射过程中产生颗粒甚至异常放电。溅射靶材内部的微观气孔、夹杂等缺陷直接影响溅射的稳定性,易引发电弧或颗粒污染。晶粒尺寸粗大或均匀性差,又会导致溅射薄膜厚度不均匀或产生缺陷。相关设备的精度和过程控制能力有限,致使溅射靶材产品性能的批次稳定性不佳,仍难以满足高端制造对材料一致性的苛刻要求。

2.2溅射靶材制备与检测设备自主保障能力不足

高端溅射靶材的制备与质量控制在很大程度上依赖高精度的专用装备,而国内在此方面存在明显的短板[1,2,40],不仅提高了设备购置与维护成本、延长了原材料检测与新合金溅射靶材的研发周期,而且对供应链安全构成潜在风险。在溅射靶材制备设备方面,电子束熔炼炉的功率稳定性不足(波动±5%),难以控制高纯金属铸锭的晶粒均匀性;热等静压机的温度控制精度(±15℃)与进口设备(±5℃)存在差距,影响溅射靶材致密度(国产产品为98.2%,进口产品为99.5%);电子束焊机的定位精度(±50μm)无法满足300mm溅射靶材的焊接要求(±10μm)。溅射靶材检测设备依赖进口,等离子体质谱仪(检测限为0.01ppb)90%由国外厂商供应,导致原材料杂质检测周期延长30%以上;碳硫分析仪(精度为±0.1ppm)进口数量占比为85%,氮氧氢联测仪(精度为±0.5ppm)进口数量占比超过95%,辉光放电质谱仪完全依赖进口,制约了新型合金溅射靶材的研发进度。

2.3在线检测手段缺乏导致智能制造转型困难

溅射靶材加工的生产流程长,多道工序之间耦合性强、复杂度高,在线检测手段的缺乏不仅延长生产周期,还导致产品批次间性能波动大、良率偏低,对实施智能化制造构成明显制约。高效传感器、智能分析系统缺乏,导致生产过程高度依赖后期的离线检测(如扫描电镜、质谱仪),需要依靠人工经验实施调整。关键工艺参数的在线实时监测手段缺失,生产过程中存在控制盲区,突出表现在:微观组织演变(如晶粒尺寸分布、晶界特性及织构取向的动态变化)和纯度波动(气体杂质及痕量金属元素)实时监测能力薄弱,内部缺陷形成(微气孔、夹杂物、裂纹的萌生与扩展)难以捕捉,表面质量变化(如加工过程中的表面粗糙度、氧化层厚度等)难以开展连续跟踪,焊接结合率动态(如异质焊接界面的热应力分布、结合强度演变)无法进行实时评估,热处理相变行为(如再结晶状态、透磁率)难以实时调控。

国内约80%的溅射靶材生产企业仍沿袭多品种、小批量的生产模式,如平均生产批量小于50件,单个新产品开发周期内仅能积累3~5批次工艺数据。这种生产模式源于下游定制化需求高,导致数据基础极为薄弱,表现为数据量不足(有限批次难以覆盖工艺参数的全域变化)、数据碎片化(多个品种切换形成“数据孤岛”而阻碍知识迁移)、智能化转型瓶颈(数据匮乏加大数字孪生模型构建难度,机器学习算法无法有效优化工艺)。这些不足制约了溅射靶材产业向高效、高质、柔性化生产模式的升级,如当前国内溅射靶材企业的智能化渗透率不足30%,生产成本居高不下,难以快速响应集成电路7nm及以下先进制程的严苛要求。

表2高纯关键金属材料国内外水平对比

| 溅射靶材种类 | 国外水平 | 国内水平 |

| 超高纯铜锰靶 | 纯度≥6N5,银、硅≤0.1ppm,铁≤0.05ppm, 碳、氧≤1ppm | 纯度≥6N,银、铁≤0.2ppm, 碳≤2ppm、氧≤3.5ppm |

| 超高纯钴靶 | 晶粒尺寸≤5μm,缺陷≤0.3mm 纯度≥5N5,铁、镍≤0.5ppm, 铜≤0.2ppm,氧≤20ppm, | 晶粒尺寸≤50μm,缺陷≤0.5mm 纯度≥5N,铁、镍≤1ppm, 铜≤2ppm,氧≤50ppm |

| 晶粒尺寸≤5μm,缺陷≤0.3mm 组织细小 | 缺陷≤0.5mm 组织粗大 |

| 超高纯钨靶 | 纯度≥5N5,铁、镍、硅、铬≤0.1ppm, 碳、氧≤30ppm | 纯度4N5~5N,铁、镍、硅、铬≤1ppm, 碳、氧≤100ppm |

| 超高纯钌靶 | 致密度≥99%,晶粒尺寸≤30μm 纯度≥5N5,钠、钾≤0.5ppm,铁≤2ppm | 致密度98%~99%,晶粒尺寸≤150μm 纯度≥4N,钠、钾≤1 ppm,铁≤5 ppm |

| 密度≥99%,晶粒尺寸≤20μm | 密度为98%~99%,晶粒尺寸为10~50μm |

3、我国半导体芯片和平板显示用溅射靶材的重点发展方向

3.1开展超高纯溅射靶材成分与组织的微观均质化研究

超高纯金属溅射靶材的最终性能与其微观组织结构、缺陷状态等密切相关,而这些特征本质上来源于材料在制备成型及后续变形加工过程中受到温度场、应力场、压力场、电场的复杂耦合作用。长期以来,国内对多场耦合作用下材料动态演化机理的基础研究不够深入,溅射靶材的微观组织控制和缺陷抑制更多依赖工程经验与工艺试错,缺乏系统的理论指导以及关键过程数据的有效积累;导致国产先进集成电路用等高端溅射靶材的性能提升进展迟缓,在多数情况下仍处于跟踪研究、仿制为主的被动发展局面。

为了扭转这一不利局面,需加强从原子尺度到宏观尺度的跨层次基础研究。力求阐明溅射靶材中微量杂质元素的存在形态与分布规律以及对晶界特性、再结晶行为、缺陷萌生的影响,建立“杂质元素-微观组织结构-薄膜沉积性能”之间的多维度构效关系。深入揭示多物理场耦合环境下溅射靶材在热-力作用下组织的遗传特性与缺陷演化(如微孔隙、夹杂、异常晶粒长大)规律。发展基于机理模型的组织定向调控与少缺陷精确控制策略,从根本上提升溅射靶材组织的微观均匀性与批次稳定性[41,42]。相关研究可聚焦两类技术路径:优化上游环节的高纯原材料制备工艺,革新精炼、提纯技术,从源头上控制杂质引入;调控溅射靶材本体的微观结构,通过塑性加工与热处理的精细协同,改善晶粒尺寸、取向与分布。

3.2产业链合力攻关溅射靶材加工和检测关键设备

从半导体产业链发展的视角看,溅射靶材加工与检测设备国产化攻关需要依托全产业链协同创新平台。溅射靶材制造企业、精密设备厂商、集成电路制造商共建“材料-设备-工艺”三位一体研发体系,协同突破关键设备方面的技术瓶颈。在加工设备方面,建立联合实验室,面向关键设备核心参数开展技术攻关,开发适配国产溅射靶材特性的工艺参数数据库。在检测设备方面,设备企业主导设备开发,溅射靶材企业提供工艺适配性验证数据,集成电路制造商进行设备可靠性测试,形成“研发-验证-迭代”闭环优化机制。以产业链深度协同的方式,缩短溅射靶材加工和检测设备的研发周期并提升国产化率,推动建立自主可控的溅射靶材设备技术标准体系,构建“材料设计-设备开发-工艺验证”的产业生态。

3.3以数智融合驱动溅射靶材研发范式变革

高端溅射靶材方面存在快速迭代的迫切需求,依赖经验试错的传统研发模式难以适应,而需通过数据与智能技术的深度融合来推动研发范式变革。系统开展基于数智融合的超高纯金属溅射靶材多尺度性能调控机制研究,发展集成材料基因工程、多物理场仿真、机器学习算法的智能化研发平台,建立涵盖“成分-工艺-组织-性能”全链条的关联模型,支持溅射靶材性能的精准预测与逆向设计。针对性建设溅射靶材专用材料数据库与知识图谱,积累并管理原料特性、工艺参数、微观结构、性能数据;开发融合第一性原理计算、相场模拟、实验数据的多尺度人工智能(AI)模型,支持溅射过程中晶粒演化、缺陷形成等关键机理的深入解析及预测;构建基于机器学习的“成分-工艺”优化系统,应用主动学习等算法进行工艺寻优,显著降低实验成本并合理缩短研发周期。

美国桑迪亚国家实验室的相关工作处于国际前沿,基于PVD技术制备二硫化钼涂层的实验数据,引入梯度提升回归树的机器学习模型,构建了PVD工艺参数与材料特性之间的高维关联映射;结合溅射功率、氩气压力、基板偏压、沉积时间、溅射靶材预溅射等关键工艺参数,实现涂层密度、硬度、约化模量、化学计量比、厚度等性能指标的精准预测,为二硫化钼涂层的工艺优化与性能调控提供了高效的量化工具[43]。相关进展对国内高端溅射靶材研发具有深刻的启示:结合AI的数智融合新材料研发范式,可系统性解决因工艺参数交互复杂、性能调控机理模糊产生的高端溅射靶材研发难题;无需依赖经验试错,基于构效关系机器学习模型即可精准预测特定参数下的薄膜性能,从而大幅缩短研发周期并降低实验成本。数智融合驱动的溅射靶材研发范式,将推动从经验导向提升至理论预测、数据驱动,成为加速破解高端溅射靶材领域技术难题的关键路径,有助于全面提升国内稀有和稀贵金属材料领域的性能调控能力与水平,为材料产业的数字化转型、智能化升级提供有力支撑[44,45]。

3.4聚焦发展前沿布局关键领域溅射靶材

半导体产业向先进制程迈进,需要相关溅射靶材的前沿突破与产业化配套。①在逻辑芯片方面,重点布局面向5nm及以下节点的超高纯金属、合金互连材料溅射靶材,开发具有低电阻率、高抗电迁移特性、优异热稳定性的钌基、钼基等互连材料溅射靶材,保障集成电路先进制程用溅射靶材的国产替代。开发面向集成电路最先进制程(3nm、2nm)的合金互连材料溅射靶材,抢占下一代芯片制造技术制高点。②在新型存储与功能器件方面,重点推进磁性存储用高纯高致密镁氧隧道结溅射靶材、成分均匀的钴铁硼磁性溅射靶材的技术研发与产业化,提前布局下一代存储器技术储备和材料基础,为规模化应用提供坚实支撑;面向智能传感器、微机电系统器件的铝钪、钒等特种功能溅射靶材攻关批量制备技术;持续优化先进存储用高致密度钨靶的综合性能。③在关键材料体系与核心工艺层面,着力突破高纯钽靶的纯度提升与织构精准调控技术、铜靶中纳米级夹杂物的深度去除技术以及面向多种溅射靶材的晶粒细化、微观组织高均匀化、致密化等共性关键技术;重点提升钌、钨、钼、钒等金属的高纯粉末制备技术以及电子级钽、钴等原料的研发与产业化能力,构建覆盖“原料-溅射靶材-应用”全链条的自主供给体系,为我国半导体产业创新发展与产业链安全提供材料方面的坚实支撑。

平板显示朝着微型化、低功耗、柔性化方向演进,需要在前沿溅射靶材体系方面布局技术研发,加快构建自主可控的平板显示关键材料供给体系。①在新型金属溅射靶材方面,重点攻关Micro-LED显示技术需要的纳米级铜、钼等金属溅射靶材,突破高精度溅射成膜与微观界面控制等瓶颈技术,适应超精细电极结构、微米级像素阵列的制备需求,筑牢下一代显示技术的材料基础。②在氧化物溅射靶材方向,开发高迁移率的少铟、无铟氧化物溅射靶材,适应高刷新率、高分辨率显示对薄膜晶体管性能的严苛要求,同时降低对战略金属铟的资源依赖,提升产业链的安全性。③在产业化层面,加快一批关键溅射靶材新品种的开发与应用,包括具备优异黏着性、界面稳定性的铜互连阻挡层材料(如钼钛、钼钽),适用于高端显示的高迁移率IGZO、铟锌氧化物溅射靶材,满足柔性显示需求的银合金电极溅射靶材,显著提升镀膜效率与材料利用率的新型管状氧化物溅射靶材。

4、我国半导体芯片和平板显示用溅射靶材产业发展建议

4.1攻关高纯度材料提纯与加工技术

组建国家级高纯金属材料工程研究中心、区域性中试平台,实质性突破高端溅射靶材方面的瓶颈技术。集中科研力量与产业资源,重点攻关电子级钽、钨、钴、钌等关键战略金属的超纯冶炼技术,着力解决ppm乃至ppb级杂质元素(特别是氧、碳等非金属杂质)和碱金属、放射性元素等痕量金属杂质的深度去除与微观均匀分布控制等核心难题。在高端溅射靶材的制备工艺方面,发展高均匀性、低缺陷密度的溅射靶材成型与加工技术,全面优化真空电子束区域精炼、多级真空电弧熔炼、等离子体旋转电极雾化制粉、热等静压近净成型等先进工艺路线;建立面向高致密高组织均匀的钽、钨等高端溅射靶材,涵盖“熔炼-制粉-成型-热处理的高端溅射靶材全流程质量控制体系,确保各个环节的工艺参数与质量指标可追溯、可调控,提高溅射靶材性能的批次一致性与长期稳定性。发挥工程研究中心的技术辐射、中试平台的成果转化功能,推动超纯材料制备核心技术从实验室突破加快转向规模化试制与产业化应用,为高端溅射靶材的自主可控制造筑牢材料基础,全面提升产业链上游的保障能力与技术水平。

4.2深化“产学研用”协同创新机制

构建系统高效、深度融合的“产学研用”协同创新体系,加快高端磁控溅射靶材的技术突破与产业化应用。在协同平台建设方面,推动高校、科研院所、溅射靶材生产企业、下游用户端(覆盖集成电路、平板显示)建立常态化、制度化的协同创新机制,以共建联合研发中心、设立产业创新联盟等形式,推动知识、技术、人才等要素与市场需求的精准对接与相互促进。在关键环节协同方面,重点构建“溅射靶材-设备-工艺”一体化联合实验室,促进溅射靶材企业、溅射设备商、芯片制造/面板厂商开展深度合作,如联合研究溅射靶材性能与沉积工艺的匹配性,精准构建“溅射靶材性能-沉积参数-器件良率”多维度关联模型,加速集成电路先进制程、平板显示新世代线等前沿领域中高端溅射靶材的应用突破。在知识转化与共享层面,推动高校、科研院所、下游用户端企业等共享溅射物理机理及模型、薄膜生长动力学等基础研究成果以及来自生产一线的溅射靶材失效案例、沉积薄膜缺陷图谱等,建立配套的开源数据库与知识共享平台。针对集成电路、平板显示用高端溅射靶材的前沿需求,采用“揭榜挂帅”、横向课题、知识产权共享等机制,激励企业早期介入并主导应用技术开发,形成“基础理论探索-应用技术开发-工程工艺优化-量产验证反馈”无缝衔接且闭环迭代的全链条协同创新模式,显著缩短溅射靶材验证周期并加速导入下游产线,提升国产高端溅射靶材的生产效率与市场竞争力。

4.3完善产业链与标准体系

从上游资源保障、中游生态协同、下游标准引领等方面进行系统布局,加快构建自主可控、安全高效的溅射靶材产业链。在上游资源端,重点保障高纯金属原料的稳定供应,加强国内钽、钴、铂、铟等关键战略金属的资源炼技术攻关,突破杂质深度去除与成分精准调控等瓶颈技术;积极开拓海外多元化资源供应渠道,通过战略合作、长期协议等方式降低对单一来源的依赖,系统性提升供应链韧性与风险应对能力。在产业链协同方面,着力整合上游原材料供应链,推动“溅射靶材-溅射设备-芯片/显示器件”的深度融合,鼓励跨环节技术协作与供需对接,提升产业链整体效能;支持龙头企业通过技术授权、合资建厂等方式参与国际合作,有效突破海外专利壁垒,稳步切入全球高端供应链体系。在标准与评价体系层面,支持有研发与产业基础的高校、企业、科研院所联合组建国家级溅射靶材权威评价平台,系统开展溅射靶材性能检测、可靠性评估、工艺适配性研究;牵头制定与国际接轨的溅射靶材技术标准、检测方法与产品质量规范,建立涵盖纯度、微观组织、缺陷控制、溅射性能等的全维度评价体系,推动溅射靶材产业在技术研发、产品制造、质量管控上的标准化和规范化发展,为国产溅射靶材的国际市场准入、品牌信任度提升筑牢基础条件。

4.4兼顾人才自主培养与精准引进

针对人才自主培养,可在材料科学与工程、冶金工程、微电子科学与工程等相溅射靶材制备技术、薄膜物理与工程、PVD工艺原理等特色专业课程与研究方向,推动高校与优势溅射靶材企业、下游应用厂商与生产实训基地,通过项目制学习、产业导师制等方式,培养既掌握高纯材料制备、微观结构分析与表征、溅射工艺调控等专业知识,又具备产业化视角、工程实践能力的复合型创新人才。针对人才精准引进,可实施更加开放、更具国际竞争力的人才政策,设立专项引智计划与科研基金,重点面向在超高纯金属冶金、溅射与近净成型技术、溅射过程机理与模拟、薄膜界面工程等方向具有深厚造诣的海外深工程师,采取柔性引进、终身科学家等多种方式,实现“精准短”,从而快速弥补国内在溅射靶材基础理论、核心工艺、前沿技术探索方面的能力短板,为产业创新提供智力支撑。

4.5重塑溅射靶材产业创新生态

系统性重塑溅射靶材产业的创新生态,是提升我国高端溅射靶材产业创新发展与国际竞争力的根本举措。首要任务是前瞻布局数据基础设施,构建覆盖“高纯原料-溅射靶材-薄膜-器件性能”的全链条、多维度材料数据库,适时建设国家溅射靶材科学数据中心,为溅射靶材的成分设计、工艺优化、性能预测提供数据支撑能力与公共服务平台。在此基础上,推动大数据、AI等信息技术与材料研发的深度融合,构建AI赋能的溅射靶材创新范式:利用机器学习模型精准预测材料“成分-工艺-组织-性能”的复杂构效关系,支持溅射靶材的理性设计与性能优化;通过智能算法实时解析生产数据、优化工艺参数,提升制造过程的稳定性与效率;构建工艺数字孪生系统,在虚拟空间中开展工艺调试与缺陷预测,缩短研发周期并减少试错成本。推动我国溅射靶材产业从“设备引进-工艺模仿”的跟随发展模式向“数据驱动-标准引领”的创新范式跃迁,建立以自主数据、核心模型为基础的新型创新体系,在支持系统性突破当前技术瓶颈的同时,持续孕育前沿技术和颠覆性创新,保障我国溅射靶材产业建立可持续的创新能力与国际市场竞争优势。

5、结语

本文系统探讨了我国高端溅射靶材在半导体芯片、平板显示两大核心领域的应用现状、面临挑战、未来发展方向。研究表明,高端溅射靶材作为制备关键功能薄膜的核心材料,其纯度、微观组织均匀性、稳定性直接决定了集成电路与平板显示器的性能、良率与可靠性;尽管国产高端溅射靶材在技术突破与市场应用方面已有良好进展,部分产品实现国产化替代并展现出成本与服务的综合优势,但在面向5nm及以下尖端制程、高世代显示面板等前沿应用时,仍面临着微观均质化控制水平不足、制备与检测关键装备依赖进口、在线监测与智能制造基础薄弱等严峻挑战,导致部分高端溅射靶材的对外依存度居高不下。

针对这些问题,未来我国高端溅射靶材的发展应聚焦以下方面。在技术研究层面,深化超高纯溅射靶材微观均质化的基础研究与工艺创新;推动全产业链协同攻关,突破加工与检测装备瓶颈;充分利用数智融合技术,变革传统研发范式,提升研发效率与精准度;前瞻布局面向先进制程、Micro-LED、低铟/无铟透明导电材料、高迁移率氧化物半导体等的关键溅射靶材体系。在产业发展层面,强化高纯材料技术攻关、深化“产学研用”协同、完善产业链与标准体系、兼顾人才自主培养与精准引进、重塑数据驱动的创新生态,以系统性的举措推动构建自主可控、安全高效的高端溅射靶材产业体系。

推动高端溅射靶材的全面突破与持续升级,是实现关键材料自主可控的国家战略需求,支撑我国电子信息产业迈向全球价值链高端、保障产业链供应链安全的核心战略任务之一。未来研究可进一步关注极端条件下溅射靶材性能演变、芯片新型异构集成架构对溅射靶材的需求、溅射靶材全生命周期碳足迹评估等前沿议题。

参考文献

[1]侯洁娜,陈颖,赵聪鹏,等.溅射靶材在集成电路领域的应用及市场情况[J].中国集成电路,2023,32(7):23-28.

[2]何金江,吕保国,贾倩,等.集成电路用高纯金属溅射靶材发展研究[J].中国工程科学,2023,25(1):79-87.

[3]刘文迪.集成电路用钨溅射靶材制备技术的研究进展[J].中国钨业,2020,35(1):36-41.

[4]郭雨.高纯铜锰合金溅射靶材用板材退火过程中微观组织和织构演变[D].重庆:重庆大学(硕士学位论文),2016.

[5]Li J, An Q R, Fang H S. Monte Carlo simulation of deposition uniformity in the triple-target magnetron co-sputtering system[J].Applied Surface Science, 2024, 646: 158914.

[6]何金江,贺昕,熊晓东,等.集成电路用高纯金属材料及高性能溅射靶材制备研究进展[J].新材料产业,2015(9):47-52.

[7]Kim J S, Kim J, Yang D J, et al. Addressing interconnect challenges for enhanced computing performance[J]. Science, 2024,386(6727):6189.

[8]Moon J H, Jeong E, Kim S, et al. Materials quest for advanced interconnect metallization in integrated circuits[J]. Advanced Science,2023,10(23):2207321.

[9]祝佳林,刘施峰,曹宇,等.交叉轧制周期对高纯Ta板变形及再结晶梯度的影响[J].金属学报,2019,55(8):1019-1033.

[10]祝佳林,邓超,柳亚辉,等.预退火对纯钽再结晶行为的影响[J].电子显微学报,2018,37(6):607-614.

[11]周友平,姚力军,廖培君,等.轧制钽靶材与粉末冶金钽靶材晶粒晶向对比[J].冶金与材料,2024,44(3):46-48.

[12]郑金凤,扈百直,杨国启,等.高纯钽溅射靶材制备工艺进展[J].湖南有色金属,2016,32(4):54-56,80.

[13]Ghate P B. Aluminum alloy metallization for integrated circuits[J].Thin Solid Films,1981,83(2):195-205.

[14]张墅野,初远帆,李振锋,等.“后摩尔时代”芯片互连方法简析[J].材料导报,2023,37(15):121-130.

[15]张思勉,邓晓楠,王宇祺,等.后摩尔时代芯片互连新材料及工艺革新[J].中国科学:化学,2023,53(10):2027-2067.

[16]杨超,曾墩风,张信征,等.高纯铜溅射靶材的发展现状[J].中国金属通报,2024(17):1-3.

[17]董亭义,万小勇,章程,等.磁控溅射钛靶材的发展概述[J].金属功能材料,2017,24(5):57-62.

[18]张卫刚,李媛媛,孙旭东,等.半导体芯片行业用金属溅射靶材市场分析[J].世界有色金属,2018(10):1-3.

[19]李剑,王广达,熊宁,等.半导体用难熔金属靶材研究现状与展望[J].粉末冶金技术,2025,43(5):593-600.

[20]刘宁,杨辉,姚力军,等.集成电路用大尺寸高纯钽靶材的制备工艺进展[J].集成电路应用,2018,35(2):24-28.

[21]李仲香,杨国启,陈学清,等.溅射钽靶材用高纯钽粉工艺研究[J].材料开发与应用,2017,32(3):67-72.

[22]韩思聪,徐国进,罗俊锋,等.集成电路用高纯镍铂靶材的制备及发展趋势[J].功能材料与器件学报,2022,28(6):499-503.

[23]徐国进,韩思聪,朱孜毅,等.热处理制度对高纯钴微观组织及磁性能的影响[J].金属热处理,2024,49(4):61-65.

[24]申璐,邓启煌.电子行业用高纯钨制备技术[J].中国科技信息,2019(14):53-54.

[25]Liu M, Yang J X, Wang Y D, et al. Fabrication of ultrafine-grained Cu-Mn alloy with uniform microstructure and high mechanical properties[J]. Materials Characterization, 2023, 205:113270.

[26]Zhan J L, Wang H L, Wang H L,et al. Preparation of high-density and excellent bending strength pure tungsten target by hot oscillatory pressing sintering and its magnetron sputtering coating[J].International Journal of Refractory Metals and Hard Materials,2024,123:106773.

[27]仝连海,钟伟攀,李凤连.高纯溅射靶材回收研究现状[J].中国有色冶金,2024,53(1):61-67.

[28]贾国斌,冯寅楠,贾英.磁控溅射用难熔金属靶材制作、应用与发展[J].金属功能材料,2016,23(6):48-52.

[29]陈艳芳,谢敬佩,王爱琴,等.钼及钼合金溅射靶材的研究现状与发展趋势[J].粉末冶金技术,2018,36(5):393-398.

[30]常天海,孙凯.ITO薄膜的磁控溅射工艺优化研究[J].真空科学与技术学报,2009,29(3):324-327.

[31]姜鹤,王东新,王燕昌,等.ITO靶材的毒化机理研究现状[J].湖南有色金属,2012,28(1):46-50.

[32]Liu S H, Chen J, Sun B S, et al. Evolution of microstructure of IGZO ceramic target during magnetron sputtering[J]. Ceramics International,2022,48(6):7500-7511.

[33]刘仁智.TFL-LCD纯钼靶材制备及溅射性能研究[D].西安:西安建筑科技大学(博士学位论文),2014.

[34]Park J, Riaz H, Kim H, et al. Advanced cover glass defect detection and classification based on multi-DNN model[J]. Manufacturing Letters,2020,23:53-61.

[35]潘亚飞,黄蕾,张久兴.溅射用难熔金属靶材的制备及再制造工艺研究进展[J].中国粉体技术,2025,31(5):39-52.

[36]黄志民.退火工艺对WTi10靶材组织及纯度的影响[J].粉末冶金技术,2021,39(3):274-279.

[37]Bian Y J, Cha M Y, Chen L,et al. Correlation between the formation of particle defects on sputtered Cu seed layers and Cu targets[J]. Micro& Nano Letters, 2019, 14(10): 1079-1082.

[38]Zhao X Y, Yuan J P, Zhou X, et al. Effects of grain size, dislocation density, and texture type on the etching behavior of Cu target in magnetron sputtering process[J]. Surface Topography: Metrology and Properties,2025,13(2):025018.

[39]刘春轩,梁啟文,伍小波,等.常压与热压烧结工艺对合金靶材结构与性能的影响[J].材料科学,2022(1):7-24.

[40]慕慧娟,丁明磊,彭思凡.我国溅射靶材自主可控发展的经验及启示[J].科技中国,2023(7):1-6.

[41]Qin S Y, Meng X, Fang Y Q,et al. Deep electrochemical purification of high arsenic-bearing copper refined electrolyte[J]. Journal of Sustainable Metallurgy,2023,9(1):398-407.

[42]Custer J O, Kalaswad M, Kothari R S,et al. Sputter-deposited Mo thin films: Characterization of grain structure and Monte Carlo simulations of sputtered atom energies and incidence angles[J].Integrating Materials and Manufacturing Innovation, 2025, 14(1):40-52.

[43]Vogel D J, Babuska T F, Mings A, et al. Harnessing machine learning to predict MoS2 solid lubricant performance[J]. Tribology Letters,2025,73(1):23.

[44]Xu H, Wu W C, Chen Y T, et al. Explicit relation between thin film chromatography and column chromatography conditions from statistics and machine learning[J]. Nature Communications,2025,16:832.

[45]Ren D, Wang C C, Wei X L, et al. Building a quantitative composition-microstructure-property relationship of dual-phase steels via multimodal data mining[J]. Acta Materialia, 2023, 252:118954.

(注,原文标题:我国高端磁控溅射靶材应用现状及发展方向)

相关链接