在现代工业中,铜合金应用广泛。铬锆铜合金由于导电导热性能良好,具有高的强度和好的耐磨性,可作为电阻焊电极和结晶器等材料。在汽车、机车、造船、电力及航空等行业得到广泛的应用,具有广阔的市场前景[1]。随着我国科学技术的发展和产业升级,对铬锆铜合金的综合性能提出更高的要求,提高该合金的综合性能引起相关研究者的关注。本文通过研究添加微量元素,优化铬锆铜合金成分;分析不同冷变形量与不同处理工艺对铬锆铜合金性能与组织的影响,旨在为提高铬锆铜合金的综合使用性能提供一定的参考。

1、实验部分

1.1试样制备

采用电解铜、铬铜中间合金、金属锆、铌粉或钴粉等原材料,在25kg真空感应熔炼炉内熔炼,待坩埚内的炉料熔化完加入铜镁合金,然后提升熔液温度至1300℃后加入铌或钴粉等原材料,出炉前再加入锆,最后将合金熔液浇注成铬锆铜合金铸锭。添加铌或钴微量元素的铬锆铜合金铸锭的化学成分如表1所示。

表1 铬锆铜合金铸锭化学成分 w/ %

| 成分 | 炉号 | Cr | Zr | Co | Nb | Mg | Cu |

| CrZrCoCu | 1-1# | 0.86 | 0.12 | 0.013 | - | 0.036 | 余量 |

| 1-2# | 0.86 | 0.089 | 0.15 | - | 0.012 | 余量 |

| CrZrNbCu | 2-1# | 0.63 | 0.084 |

| 0.032 | 0.041 | 余量 |

| 2-2# | 0.82 | 0.16 |

| 0.025 | 0.050 | 余量 |

铬锆铜合金铸锭先经加热锻造成坯料,坯料固溶处理后,分别以不同的冷加工形变量制成合金实验试样。

1.2处理工艺实验

铬锆铜合金试样放入箱式热处理炉进行时效处理,时效处理工艺为430℃温度保温1.5h,炉冷至300℃以下出炉空冷。将部分时效处理过的试样放入液氮中,分别浸泡1、2、3、4、5、7h,进行时效处理+深冷处理的工艺实验。

1.3测试方法

使用HRD-150型电动洛氏硬度计检测不同处理工艺的合金试样硬度;使用FD101数字便携式涡流导电仪检测各试样的导电率;使用莱卡-DMIRM金相显微镜和德国蔡司-EVO 18扫描电子显微镜观察合金试样的显微组织。

2、结果与讨论

2.1微量元素对铬锆铜合金组织与性能的影响

检测经时效处理后CrZrCoCu与CrZrNbCu合金的硬度和导电率,检测结果见表2。

表2 时效处理后合金的性能检测结果

| 试样 | CrZrCoCu | CrZrNbCu |

| 1-1# | 1-2# | 2-1# | 2-2# |

| 硬度/HRB | 81.5 | 80.7 | 81.8 | 79.5 |

| 导电率/%IACS | 81.6 | 79.9 | 81.6 | 84.1 |

从表2中合金的硬度与导电率检测结果来看,添加微量的铌或钴元素至铬锆铜合金中,都可以使铬锆铜合金达到较高的硬度和导电率。

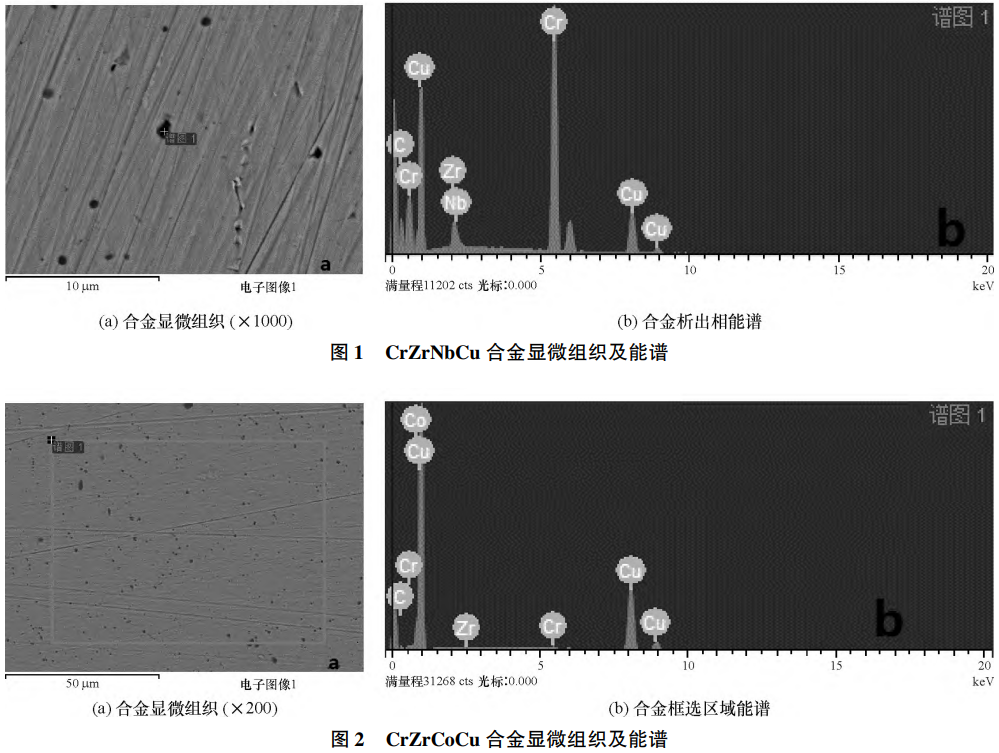

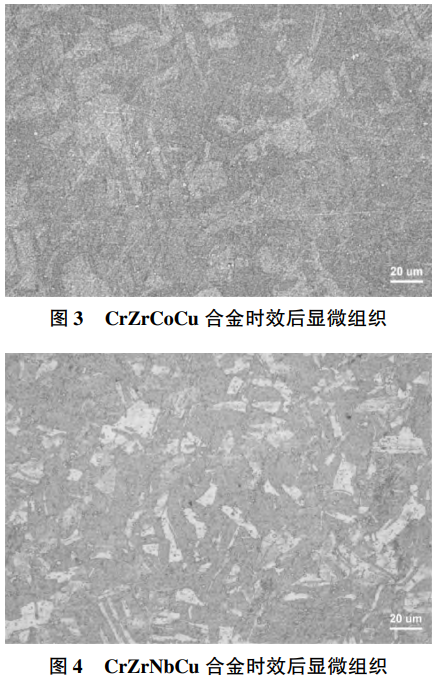

使用扫描电子显微镜分别观察CrZrNbCu和CrZrCoCu合金试样显微组织及能谱图,观察结果见图1、图2。

从图1b可以看出,CrZrNbCu合金中含有铌元素;微量铌元素有效细化了铬锆铜合金中晶粒[2]。从图2b可以看出,CrZrCoCu合金中含有钴元素;微量钴元素增加了铜合金基体晶格畸变。添加微量的铌或钴元素均有利铬锆铜合金强度的提升。但铌或钴元素对铬锆铜合金的导电性能均会产生不良影响,因此需要合理控制添加量。

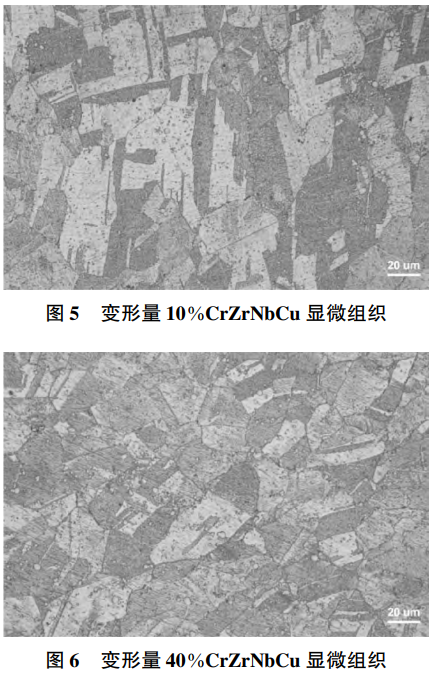

使用金相显微镜分别观察CrZrCoCu与CrZrNbCu合金时效处理后的显微组织,观察结果见图3、图4。

从图3和图4观察到,CrZrCoCu合金时效后析出物相对较为分散且均匀,而CrZrNbCu合金时效后析出物总体上偏大,而且较大的析出物多分布在晶界附近。这主要与铌元素的熔点较高,不能完全溶解在铜合金中有关。钴元素能较好地溶解在铜合金中,能形成较为稳定的析出相。

在添加微量的铌或钴元素至铬锆铜合金内的冶炼过程中,对熔炼操作的要求有所不同。相对于添加钴元素,在铬锆铜内添加铌元素对熔炼的要求较高,需要较精细的操作才能达到铬锆铜合金中的铌偏析少,收得率高。

2.2冷变形量对铬锆铜合金组织与性能的影响

将固溶后CrZrNbCu合金坯料分别采用10%、40%、50%、55%、70%等不同的冷加工变形量,制作实验试样;各试样再经过相同的时效处理,检测不同冷变形量的CrZrNbCu合金试样的硬度和导电率,性能检测结果见表3。

表3 不同冷变形量的CrZrNbCu 合金性能检测结果

| 变形量/% | 10 | 40 | 50 | 55 | 70 |

| 硬度/HRB | 71 | 72.5 | 79.5 | 83.2 | 82.8 |

| 导电率/%IACS | 87.2 | 87 | 84.1 | 83.3 | 77.3 |

从表3结果可以看出,铬锆铜合金的导电率随着形变量的增加而降低,硬度随着形变量的增加而增加,但形变量增加到一定程度后,合金硬度变化不大。

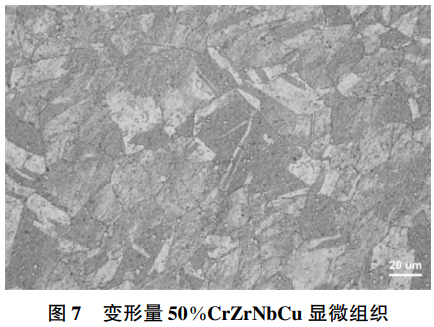

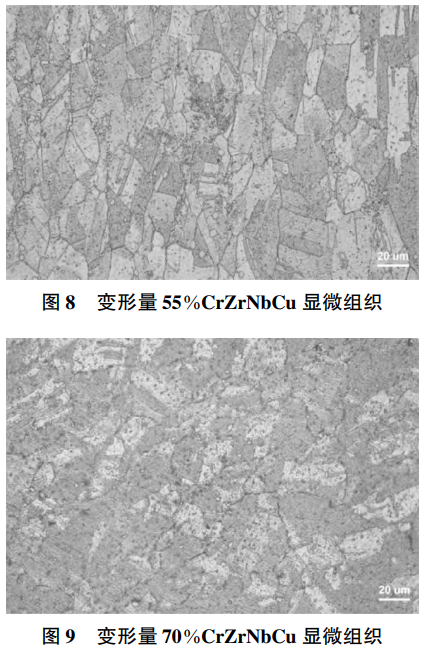

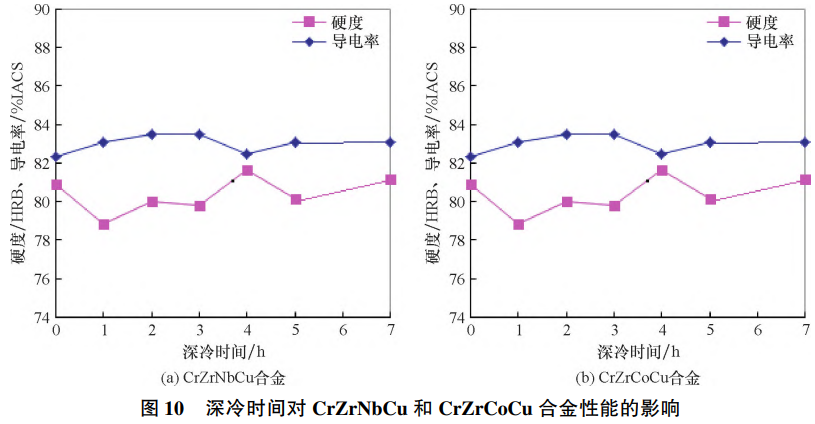

分别观察不同冷变形量的CrZrNbCu合金时效后显微组织,观察结果见图5、图6、图7、图8、图9。

从图5、图6、图7、图8、图9可以看出,随着冷变形量增加,铬锆铜合金的晶粒得到细化,促进材料中强化相的析出,从而增加材料硬度[3]。但当变形量过大,达到塑性变形或位错的影响极限时,硬度变化不大。另外,位错和晶界对铜基体间的电子流动有散射作用,因此材料导电率随着变形量增加而降低[4]。

综合CrZrNbCu合金硬度和导电性匹配以及生产现场的情况,冷变形量控制在50%左右,CrZrNbCu合金的硬度和导电率间能形成良好匹配,综合性能较佳。

2.3处理工艺对铬锆铜合金组织与性能影响

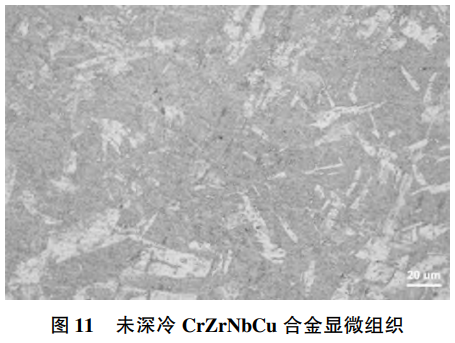

CrZrNbCu与CrZrCoCu合金试样经过时效处理后,硬度(HRB)与导电率(%IACS)数值均可达到80,合金综合性能较佳。尝试对时效处理后的CrZrNbCu与CrZrCoCu合金再分别经1、2、3、4、5、7h不同时间的深冷处理,回复到常温后,检测合金的硬度与导电率,检测结果见图10。

由图10的数据看出,CrZrNbCu和CrZrCoCu合金深冷处理前后的硬度和导电率总体变化不大。

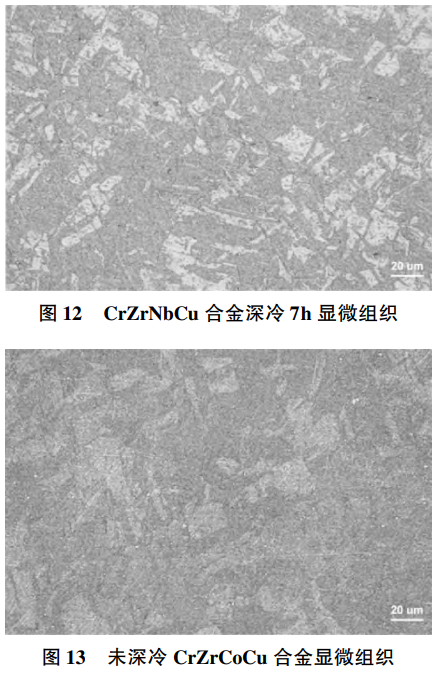

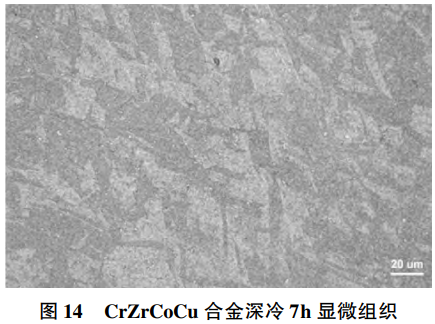

分别观察深冷处理前后的CrZrNbCu和CrZrCoCu合金的显微组织,观察结果见图11、图12、图13、图14。

对比观察合金的显微组织结果可以看出,深冷处理前后CrZrNbCu和CrZrCoCu合金显微组织无明显的差异。

深冷处理主要使试样在剧烈的降温过程中,合金材料体积收缩,这有利于组织变得致密,细化晶粒;同时使材料晶格发生畸变,位错密度增加,为强化相析出提供动力;可提高材料硬度,改善材料的导电性能[5]。铬锆铜合金加入微量的Nb或Co元素后,合金晶粒已得到充分的细化,深冷处理产生的剧烈降温对已经细化的晶粒作用不明显。另外,铌或钴元素都能促进铬锆铜合金中强化相析出,含有微量Nb或Co元素的铬锆铜合金中的强化相析出比较彻底,少有不稳定的结构;深冷处理对CrZrNbCu或CrZrCoCu合金的硬度与导电性没有明显的影响。

3、结语

1)添加微量的Nb或Co元素后,铬锆铜合金能达到较高的硬度和导电率,合金都能表现出高强高导的特点。

2)选择冷变形量在50%附近时,时效处理后的铬锆铜合金硬度和导电率等综合性能较佳。

3)含微量Nb或Co元素的铬锆铜合金时效处理后再进行深冷处理,合金性能变化不明显。

参考文献

[1]钟海燕,袁孚胜.高强高导铜铬锆合金的市场现状分析[J].有色冶金设计与研究,2019,40(01):28-30.

[2]张金利,宋艳琴,王世魁.铌微合金化铜及铜合金材料[P].中国专利:CN101012520,2007-08-08.

[3]马旭,王顺兴,刘勇,等.变形量对Cu-Cr-Zr合金等温时效动力学的影响[J].热加工工艺,2009,38(08):10-12.

[4]刘劲松,汤旭晶,王松伟,等.铜铬系合金研究和发展现状[J].铜业工程,2023(04):39-51.

[5]卢翰林,陈乐平,方森鹏,等.深冷处理对C17510铍铜合金组织及性能的影响[J].铸造技术,2021,42(04):304-307.

(注,原文标题:铬锆铜合金组织与性能的研究)

相关链接