引言

航空发动机压气机叶片性能直接影响发动机整体可靠性。钛合金凭借比强度高、耐腐蚀性强、热稳定性好等特点成为理想叶片材料。由于发动机向大推重比、长寿命方向发展,对叶片提出了更严格的要求。TC4、TC11、TC17三种典型钛合金因微观组织特征各异,在压气机不同级别叶片表现出独特优势。通过系统实验手段揭示钛合金叶片服役行为规律,阐明失效机理,为材料优化提供依据。

1、钛合金材料特性

钛合金材料作为航空发动机压气机叶片制造的理想材料,具有密度小、比强度大、抗疲劳性能优时效4异等显著特点。α型钛合金因室温下抗拉强度达到950MPa、断裂韧性达到65MPa·m1/2,满足压气机叶片承受高频振动负荷需求。近a型钛合金在600℃高温环境下表现出良好的综合性能,抗蠕变性能高于纯α型钛合金20%,已广泛应用于压气机中高压级叶片制造。α+β型钛合金因兼具α相高温稳定性与β相韧性优势,其断裂延伸率超过12%,在压气机前几级叶片应用效果突出[1]。新型α+β型钛合金通过调控α相体积分数,使高温持久强度提升至740MPa,显著改善了叶片抗蠕变性能。钛合金优异的耐腐蚀性体现在表面致密氧化膜对基体金属起保护作用,使叶片在潮湿含盐环境下保持稳定服役状态。钛合金导热系数低、热膨胀系数小,确保了压气机叶片在瞬态工况下尺寸的稳定性。通过调控热处理工艺参数,优化晶粒尺寸分布,细化组织,进一步提升材料疲劳强度极限。

2、压气机叶片用钛合金力学性能测试

2.1试验材料与方法

试验选取TC4、TC11、TC17三种典型钛合金开展力学性能测试,样品尺寸按照GB/T228.1-2021要求加工。采用真空热处理炉对试样进行固溶处理,TC4钛合金在920℃保温2h,TC11钛合金在955保温1.5h,TC17钛合金在850℃保温1h。为获得理想的组织性能,对试样进行时效处理,TC4在550℃,TC11在620℃时效2h,时效4h,TC11在620℃时效2h,TC17在520℃时效8h。试验装置选用MTS809材料试验机,配备高温炉实现恒温加热。拉伸试验在室温下进行,加载速率设定为2mm/min。疲劳试验采用轴向加载方式,应力比为0.1,加载频率为80Hz。高温力学性能测试温度设定在400℃、500℃、600℃三个温度点,升温速率控制在5℃/min,达到设定温度后保温30min开始加载。显微组织观察采用蚀刻液配方为2%氢氟酸、4%硝酸、94%水,蚀刻时间控制在25s。借助扫描电镜观察试样断口形貌特征。

2.2静态力学性能分析

三种钛合金室温拉伸试验结果显示各具特色。TC4钛合金抗拉强度达到980MPa,屈服强度为920MPa,伸长率为15%,断面收缩率为45%,表现出优异塑性;TC11钛合金抗拉强度达到1050MPa,屈服强度为990MPa,伸长率为12%,断面收缩率为35%,强度水平最高;TC17钛合金抗拉强度为1020MPa,屈服强度为960MPa,伸长率为13%,断面收缩率为38%,综合性能良好。

金相组织分析发现,TC4呈等轴α相基体,分布少量针状α相,晶粒度均匀;TC11组织由等轴初生α相、针状转变α相构成,基体呈板条α组织;TC17组织则由大量等轴α相、弥散分布β相组成。通过断口分析,三种钛合金均呈现韧性断裂特征,TC4断口呈典型韧窝形貌,TC11断口存在少量解理面,TC17断口韧窝尺寸较大,分布均匀。

2.3疲劳性能测试

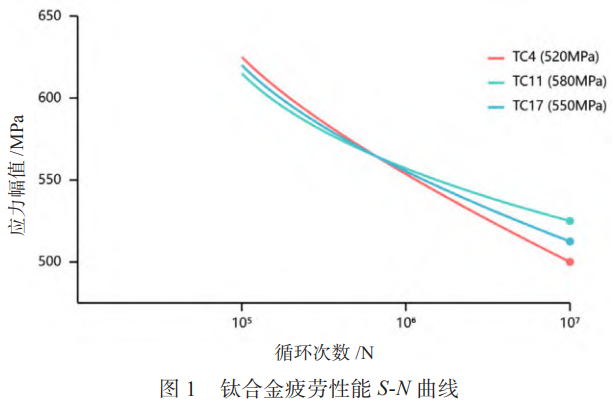

疲劳试验获得三种钛合金S-N曲线特征(图1)。

TC4钛合金在107循环次数下疲劳极限为520MPa,裂纹萌生位置多位于表面缺陷处;TC11钛合金疲劳极限达到580MPa,裂纹源区呈放射状纹路特征;TC17钛合金疲劳极限为550MPa,断口形貌显示裂纹扩展区疲劳条带清晰。

应力幅值对疲劳寿命影响显著,当应力幅值由疲劳极限提高至650MPa时,TC4寿命降低至2.5x105次,TC11降至3.2x105次,TC17降至2.8x105次。

扫描电镜观察裂纹扩展路径,发现TC4沿α相晶界扩展;TC11裂纹多沿针状α相方向扩展;TC17因基体组织细小均匀,裂纹扩展路径较短。

循环载荷作用下,TC4表层出现疲劳滑移带;TC11针状组织发生弯曲变形;TC17位错密度增加明显。

2.4高温力学性能评估

高温拉伸试验显示温度对钛合金力学性能影响显著。TC4钛合金在400℃时抗拉强度降至850MPa,500℃时降至780MPa,600℃时降至680MPa,塑性随温度升高而提高;TC11钛合金表现出较好的高温强度,400℃时保持在920MPa,500℃时降至850MPa,600℃时仍有750MPa,源于其针状组织热稳定性好;TC17钛合金高温性能最为优异,400℃时强度为900MPa,500℃时为840MPa,600℃时为780MPa,且塑性损失较小。

高温蠕变试验表明,在550℃、400MPa应力水平下100h蠕变应变TC4为0.3%,TC11为0.25%,TC17最低仅为0.2%。

组织观察发现,TC4高温下α相长大明显;TC11针状组织发生粗化;TC17由于β相弥散分布抑制了晶粒长大,组织保持稳定。

3、钛合金微观组织研究

3.1金相组织观察

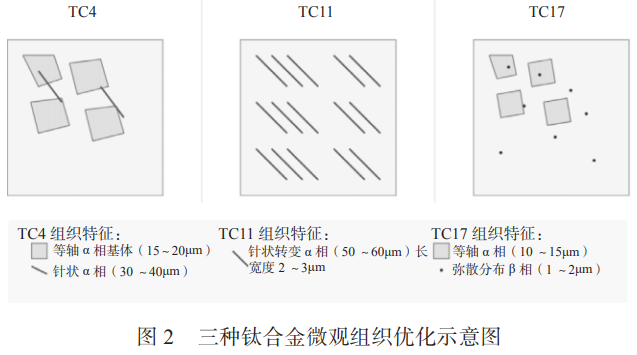

压气机叶片用TC4、TC11、TC17三种钛合金经固溶时效处理后显现不同组织特征。TC4钛合金组织由等轴α相基体构成,晶粒尺寸分布在15~20μm,基体中存在少量针状α相,长度约30~40μm;TC11钛合金呈针状转变α相基体,针状α相长度达50~60μm,宽度2~3μm,形成交织网络结构2];TC17钛合金由等轴α相、弥散分布β相组成,α相晶粒尺寸10~15μm,β相呈点状分布于晶界处,尺寸1~2μm。三种钛合金经优化热处理,组织形态稳定,晶粒取向合理。

3.2相组成分析

通过X射线衍射测试分析三种钛合金相组成特征(图2)。

TC4钛合金主要由α相构成,α相衍射峰强度占主导地位,β相含量约为8%,α相晶格参数测定为a=0.295nm,c=0.468nm;TC11钛合金中α相含量略低,约为85%,β相含量提高至15%,α相以针状组织形态存在,基体中残余β相分布较为均匀;TC17钛合金中α相含量降至75%,β相含量提高到25%,β相稳定性较好。

能谱分析显示,TC4中主要合金元素铝含量为6.2%,钒含量为4.1%;TC11中铝含量为6.5%,钛含量为3.5%,锆含量为1.5%;TC17中铝含量为5.2%,锡含量为2.0%,锆含量为2.0%。不同合金元素配比导致三种钛合金相组成差异,进而影响其性能表现。电子探针分析表明,合金元素在α相、β相中呈现不同的分配规律。

3.3断口形貌特征

拉伸试样断口形貌分析揭示三种钛合金断裂机制差异。TC4钛合金断口整体呈现韧性断裂特征,形成大量等轴韧窝,深度均匀,尺寸分布在5~8μm范围,韧窝边缘光滑,局部区域存在撕裂棱;TC11钛合金断口形貌受针状组织影响明显,韧窝形状呈带状分布,长径达12μm,短径约4μm,部分区域出现解理台阶,反映断裂过程存在准解理特征;TC17钛合金断口韧窝形态规则,尺寸分布均匀,直径约6μm,韧窝内壁光滑,局部区域可见第二相颗粒,断裂路径规则[3]。

疲劳断口观察显示,TC4疲劳裂纹起源于表面微缺陷;TC11裂纹萌生处见放射状条纹;TC17断口面较为平整,疲劳条带清晰可见。高温断口分析表明,随温度升高,韧窝尺寸增大,边缘圆化明显,显示材料塑性增强。

3.4组织与性能关系

微观组织特征对钛合金力学性能影响显著。TC4中等轴α相晶粒分布均匀,强度源于晶粒细化强化,塑性源于晶界滑移变形,高温下α相长大导致强度降低;TC11针状α相组织形成位错运动阻碍,提高了材料强度,针状组织热稳定性好使高温强度保持较高水平,但塑性低于TC4;TC17细小均匀α相提供基础强度,弥散分布β相起钉扎作用,阻碍位错运动,改善了高温性能,组织稳定性最好。

疲劳性能受组织影响表现:TC4等轴晶疲劳裂纹沿晶界扩展;TC11针状组织导致裂纹沿α片层扩展;TC17细晶组织使裂纹扩展路径迂回,提高了疲劳寿命。

高温持久性能差异源于组织演变规律:TC4高温组织粗化速率快;TC11针状组织粗化较慢;TC17弥散β相抑制晶粒长大,性能衰减最小。

4、钛合金在压气机叶片中的应用评价

4.1服役性能分析

航空发动机压气机叶片服役环境复杂,温度变化范围宽,应力谱特征多样[4]。TC4钛合金制造的前级叶片服役温度低于450℃时表现稳定,叶片根部抗拉强度保持950MPa水平,叶身部位疲劳强度达500MPa;TC11钛合金应用于中压级叶片,工作温度达500℃时,叶片根部抗拉强度降至880MPa,叶身疲劳强度维持470MPa;TC17钛合金在高压级叶片550℃服役环境下性能优异,叶片根部抗拉强度达850MPa,叶身疲劳强度保持450MPa。压气机叶片表面氧化膜完整性监测显示,TC17抗氧化性最强,TC11次之,TC4表面出现轻微氧化。

4.2失效机理研究

压气机叶片典型失效形式包括疲劳断裂、蠕变变形、氧化损伤。TC4叶片疲劳裂纹多发生在叶片根部过渡圆角区,裂纹沿α相晶界扩展,断口呈放射棱线状,叶尖部位出现高温蠕变变形;TC11叶片疲劳裂纹萌生位置位于叶身最大应力区,沿针状组织方向扩展,断口呈解理特征,高温服役导致针状α相粗化;TC17叶片疲劳裂纹扩展速率慢,断口面平整,裂纹扩展路径受β相阻碍而弯曲,叶片表面存在应力腐蚀敏感区。

4.3寿命预测方法

基于钛合金叶片失效形式建立寿命预测模型。疲劳寿命预测采用应力寿命准则,TC4叶片107循环寿命为4500h,TC11达5200h,TC17达5800h。

蠕变寿命预测采用L-M参数法,TC4持久寿命为6000h;TC11为7500h;TC17为8500h。

综合应力状态、温度场分布,构建叶片剩余寿命评估体系,在95%置信度条件下,TC4叶片安全寿命为3500h;TC11为4500h;TC17为5500h。钛合金叶片寿命预测数据对比见表1。

4.4应用优化建议

针对钛合金压气机叶片服役特点提出优化措施。TC4叶片通过优化热处理工艺,细化晶粒组织,提高疲劳强度,控制叶片根部应力集中[5];TC11叶片优化针状组织形态,改善高温稳定性,控制叶片型面加工精度;TC17叶片调控α相和β相比例,优化基体组织特征,改进叶片连接结构设计。对三种钛合金叶片采用防护涂层技术,提升抗氧化性能,建立状态监测系统,优化安装工艺,保证装配质量。

5、结语

系统实验揭示了钛合金压气机叶片应用特性。适当热处理工艺、微观组织控制是提升钛合金性能关键,TC17钛合金因β相含量分布合理表现最优异。实验数据构建了叶片寿命预测模型,微观组织、服役性能、失效机理等研究成果提高了发动机可靠性。

叶片性能优化技术已实现全方位提升,但服役安全性仍需持续关注。

表1 钛合金叶片寿命预测数据对比

| 寿命预测类型 | TC4 | TC11 | TC17 | 备注 |

| 疲劳寿命(107 循环) | 4500h | 5200h | 5800h | 采用应力寿命准则 |

| 蠕变持久寿命 | 6000h | 7500h | 8500h | 采用L-M参数法 |

| 安全寿命(95% 置信度) | 3500h | 4500h | 5500h | 综合应力状态和温度场 分布评估 |

| 寿命提升比例 | 基准 | +28.6% | +57.1% | 以TC4安全寿命为基准 计算提升百分比 |

| 相对可靠性排序 | 3 | 2 | 1 | 基于综合性能评估 |

*注:寿命提升比例=(合金安全寿命-TC4安全寿命)/TC4安全寿命X100%

参考文献

[1]李真明.钛合金高压压气机叶片激光熔覆涂层性能研究[D].北京:中国民用航空飞行学院,2024.

[2]张启元,李亚非,霍荣伟,等.钛合金压气机转子叶片模锻件标准与实物的显微组织对比分析[J].金属加工(热加工),2023(12):90-96.

[3]王晶,王安普.某型发动机压气机叶片磨损故障焊接修复工艺研究[J].航空维修与工程,2023(04):43-45.

[4]胡骥川.压气机叶片零件柔性加工单元研究与应用[D].南京:南京理工大学,2023.

[5]杜天玮.航空发动机压气机叶片外物损伤及裂纹扩展研究[D].天津:天津科技大学,2022.

作者简介:付航(1975.04-),女,汉族,四川达州人,硕士研究生,高级工程师,研究方向:航空发动机零部件加工、航空发动机材料;

甘世旭(1990.09-),男,汉族,重庆人,本科,工程师,研究方向:航空发动机零部件加工、航空发动机材料。

(注,原文标题:钛合金在航空发动机压气机叶片中的应用及力学性能分析)

相关链接